Преимущества индивидуальных кованых гаек, которые не дадут вашим колесам выйти из строя

Понимание особенностей индивидуальных кованых гаек и их важности

Каждый раз, когда вы ускоряетесь, тормозите или поворачиваете на высокой скорости, ваши колеса подвергаются значительным нагрузкам. Что удерживает их надежно закрепленными на вашем автомобиле? Маленькие, но мощные крепежные элементы, называемые гайками. В то время как большинство водителей никогда не задумываются о них, крепежные детали колес представляют собой критически важное соединение между вашим автомобилем и дорогой. Если это соединение выходит из строя, последствия могут варьироваться от неприятных неудобств до катастрофических.

Индивидуальные кованые колесные гайки представляют собой эталон технологий крепления колес. В отличие от литых аналогов, изготавливаемых литьем в формы, или обработанных на станке версий, выточенных из пруткового материала, кованые гайки проходят интенсивный производственный процесс, который кардинально изменяет внутреннюю структуру металла. Это различие имеет значение как при ежедневных поездках на работу, так и при достижении предела реальной уличной производительности в выходные дни или при спортивном использовании автомобиля на треке.

В чем заключается разница при ковке

Представьте, что кусок металла сжимается под экстремальным давлением — иногда превышающим 2000 тонн. Этот процесс не просто придает материалу форму; он кардинально перестраивает его молекулярную архитектуру. При ковке металл нагревают, а затем сжимают, заставляя его зернистую структуру выстраиваться в непрерывные, цельные узоры, повторяющие контуры детали.

Литые гайки, напротив, изготавливаются путем заливки расплавленного металла в формы. Хотя этот метод позволяет создавать сложные формы и снижает производственные затраты, он приводит к образованию случайной зернистой структуры с возможными внутренними пустотами и слабыми участками. Гайки, изготовленные механической обработкой, изначально представляют собой сплошные прутки и обладают достаточной прочностью, однако процесс резания нарушает естественный поток зерна, создавая потенциально опасные места концентрации напряжений.

Представьте себе текстуру древесины. Когда вы пилите против волокон, материал значительно ослабевает. Ковка же подобна работе вдоль волокон — она сохраняет и усиливает естественные пути прочности. Независимо от того, выбираете ли вы сплошные гайки для долговечности, титановые гайки для уменьшения веса или гайки для тюнинга для совместимости с колесами сторонних производителей, понимание различий в производстве помогает принимать обоснованные решения.

Почему важна структура зерна для колесных крепежных деталей

По словам экспертов по ковке из Queen City Forging, выровненная зернистая структура кованых деталей устраняет внутренние дефекты, такие как пористость, и обеспечивает равномерную плотность по всему материалу. Это напрямую приводит к превосходной усталостной прочности — важному фактору, когда гайки-барабаны подвергаются тысячам циклов напряжения от ускорения, торможения и боковых сил при поворотах.

Процесс ковки также позволяет проводить упрочнение деформацией, при котором контролируемая деформация увеличивает плотность дислокаций в кристаллической решётке металла. Это делает готовую деталь более твёрдой и устойчивой к деформации под нагрузкой. Для энтузиастов высокой производительности, которые регулярно нагружают свои автомобили, или для тех, кто установил модернизированные компоненты, такие как клапан сброса давления для увеличения наддува, это металлургическое преимущество даёт ощутимое спокойствие.

На протяжении всего этого руководства вы найдете объективную, независимую от производителя информацию обо всём: от выбора материалов и требований совместимости до правильных методов установки. Независимо от того, улучшаете ли вы безопасность, производительность или внешний вид, понимание преимуществ индивидуальных кованых гаек-болтов позволяет вам сделать правильный выбор для вашего конкретного применения.

Преимущества прочности и долговечности кованой конструкции

Вы слышали, что кованые гайки-болты прочнее литых аналогов, но что это на самом деле означает для надежного крепления ваших колес на скоростной трассе? Ответ кроется в металлургической науке, которую многие конкуренты упоминают, но редко объясняют. Когда вы поймете, почему ковка создает превосходные компоненты, вы осознаете, что инвестиции в качественные гайки-болты — это решение, связанное с безопасностью, а не просто модернизация.

Процесс ковки устраняет внутренние пустоты и пористость, которые характерны для литых деталей. Согласно исследованиям отрасли, сравнивающим кованые и литые компоненты , кованые детали обычно обеспечивают примерно на 26% более высокую прочность на растяжение и приблизительно на 37% более высокую усталостную прочность по сравнению со своими литыми аналогами. Это не незначительные улучшения — они представляют собой принципиально разные эксплуатационные характеристики под нагрузкой.

Почему различия столь значительны? При литье металл затвердевает со случайной ориентацией зерен, создавая микроскопические слабые места, где могут зарождаться трещины. Ковка сжимает и выравнивает эти зерна в непрерывные потоки, эффективно закрывая внутренние пустоты и обеспечивая равномерную плотность по всей детали. Лучшие гайки-болты для колесных дисков увеличенного размера используют это структурное преимущество, чтобы выдерживать повышенные нагрузки, возникающие при интенсивной езде.

Превосходная усталостная прочность под нагрузкой

Каждый раз, когда вы резко ускоряетесь, тормозите или входите в поворот, гайки ступицы испытывают повторяющиеся циклы напряжения. Такое циклическое нагружение не приводит к немедленному разрушению — вместо этого повреждения накапливаются постепенно в процессе, называемом усталостью металла. Именно здесь особенно проявляются преимущества кованой конструкции.

Исследования, опубликованные в Журнал по металлам исследовал характеристики усталости между коваными и нековаными алюминиевыми сплавами. Результаты оказались впечатляющими: кованые образцы продемонстрировали значительно более длительный срок службы при гораздо меньшем разбросе результатов испытаний. Что еще важнее, процесс ковки повысил прочность на усталость и снизил изменчивость — это означает, что кованые компоненты работают стабильно, а не непредсказуемо.

Что вызывает это преимущество в устойчивости к усталости? Исследование показало, что неметаллические материалы содержат более крупные внутренние включения и дефекты, которые служат местами зарождения трещин. При циклической нагрузке трещины распространяются от этих слабых точек. У поковок максимальные размеры включений оказались меньше (13 мкм против 21 мкм при одинаковом уровне достоверности), что резко снижает риск разрушения при условиях многократного циклического напряжения.

Представьте, какую нагрузку испытывают ваши гайки-болты во время обычной езды:

- Силы ускорения давление на резьбовое соединение

- Нагрузки при торможении передаваемые через сборку ступицы колеса

- Напряжения при поворотах создающие боковые усилия на поверхностях крепления колеса

- Вибрационное воздействие от неровностей дороги и шума подшипников тормозов на различных частотах

- Термический цикл от тепла тормозов, передаваемого через ступицу

Титановая гайка-болт или качественный вариант из хромомолибденовой стали справляется с этими повторяющимися нагрузками благодаря выровненной структуре зёрен, тогда как литые аналоги быстрее накапливают усталостные повреждения во внутренних слабых точках.

Постоянное усилие зажима со временем

Поддержание правильного усилия зажима колеса — это не разовое достижение, а постоянная потребность на протяжении всего срока службы гаек. Кованая конструкция обеспечивает измеримые преимущества в сохранении усилия зажима, что напрямую влияет на безопасность.

Когда вы затягиваете гайку до заданного момента, вы фактически слегка растягиваете её, чтобы создать усилие зажима, которое надёжно удерживает колесо. Со временем несколько факторов ослабляют это усилие зажима:

- Тепловое расширение и сокращение из-за циклического нагрева

- Вибрационная усадка сопрягаемых поверхностей

- Релаксация напряжений в материале крепёжной детали

- Износ резьбы в результате многократной установки и снятия

Кованые гайки более эффективно противостоят этим механизмам деградации, поскольку их плотная структура без пустот сохраняет размерную стабильность при термических нагрузках. Выровненная зернистая структура также обеспечивает превосходную целостность резьбы, сохраняя точное зацепление даже после множества замен колёс.

Данные исследований подтверждают это реальное наблюдение: кованые компоненты продемонстрировали более стабильные характеристики усталостной прочности и меньший разброс в производительности. Эта стабильность обеспечивает предсказуемое зажимное усилие — вы будете уверены, что колёса надёжно закреплены, а не гадать, не ослабло ли крепление.

Для повседневной эксплуатации это означает меньшую необходимость в повторном затягивании и большую уверенность при сезонной смене шин. Для автолюбителей, эксплуатирующих свои автомобили в агрессивном режиме, на трековых днях или динамичных поездках по извилистым дорогам, постоянное зажимное усилие предотвращает постепенное ослабление, которое может привести к катастрофическому отсоединению колеса.

Понимание этих металлургических основ помогает объяснить, почему качественные кованые детали реализуются по более высокой цене. Вы платите не просто за торговую марку или внешнюю отделку — вы инвестируете в фундаментальные свойства материала, которые напрямую влияют на то, останутся ли ваши колёса надёжно закреплёнными после тысяч километров эксплуатации в реальных условиях. Исходя из этого запаса прочности, рассмотрим, как различные материалы влияют на эти эксплуатационные характеристики.

Полное сравнение материалов для кованых гаек-болтов

Теперь, когда вы понимаете, почему ковка обеспечивает превосходную прочность, возникает следующий вопрос: какой материал обеспечит наилучшую производительность именно для ваших задач? При выборе гаек-болтов для дисков aftermarket вы столкнётесь с четырьмя основными вариантами — каждый из них обладает уникальными характеристиками, делающими его идеальным для определённых применений. Давайте разберёмся, что на самом деле означают эти спецификации материалов.

Звучит сложно? На самом деле, это не так. Представьте выбор материала как выбор шин: состав, предназначенный для трека, отлично работает на сухом покрытии, но плохо справляется с мокрыми условиями. Аналогично, каждый материал колесных гаек отлично подходит для определённых условий, но имеет свои компромиссы в других. Понимание этих различий помогает избежать дорогостоящих ошибок и гарантирует, что ваше колесное крепёжное оборудование соответствует требованиям вашей езды.

Расшифровка обозначений марок материалов

Когда вы видите обозначения вроде "4140 chromoly" или "7075-T6 aluminum", это не рекламные термины — это точные спецификации материалов, определяющие их эксплуатационные характеристики. Вот что на самом деле означают эти марки:

хромомолибденовая сталь 4140 Это обозначение указывает на хромомолибденовую легированную сталь с определённым содержанием углерода (0,40 %) и легирующих элементов. Хром повышает твёрдость и износостойкость, тогда как молибден улучшает прочность при повышенных температурах. Этот материал обеспечивает исключительное соотношение прочности к массе для применений, требующих высокой производительности, что делает его популярным выбором среди энтузиастов, которые ценят долговечность без избыточного веса.

алюминий 7075-Т6: «7075» означает алюминиевый сплав, в котором цинк является основным легирующим элементом, что делает его одним из самых прочных доступных алюминиевых сплавов. «Т6» указывает на режим термической обработки — закалку путём гомогенизирующего нагрева и искусственное старение, которые обеспечивают максимальную прочность. Несмотря на впечатляющую лёгкость, этот материал требует осторожного подхода при использовании в условиях высоких температур.

Титан Grade 5 (Ti-6Al-4V): Данная спецификация гайки из титана авиационного класса указывает на сплав, содержащий 6 % алюминия и 4 % ванадия. Согласно Исследованию Tire Hardware по сравнению титановых сплавов , титан Grade 5 обеспечивает предел прочности при растяжении 950 МПа — значительно превосходя стандартные стальные болты с показателем 800 МПа — при этом весит на 50 % меньше. Премиальные варианты, такие как крепежи Hyperion из титана, используют этот сплав для достижения максимальной производительности.

Нержавеющая сталь (304 или 316): Эти марки обозначают хромо-никелевые сплавы, оптимизированные по устойчивости к коррозии. Марка 316 дополнительно содержит молибден, обеспечивающий повышенную защиту от хлоридов (дорожная соль), что делает её идеальной для эксплуатации в суровых климатических условиях. Однако по сравнению с хромомолибденовой сталью нержавеющая сталь обычно имеет меньшую прочность при одинаковом весе.

Подбор материала под ваше применение

Выбор подходящего материала зависит от того, что является приоритетом в ваших условиях эксплуатации. В следующей таблице представлены ключевые характеристики всех четырёх материалов:

| Материал | Устойчивость к растяжению | Вес | Стойкость к коррозии | Термоустойчивость | Идеальные случаи использования |

|---|---|---|---|---|---|

| хромомолибденовая сталь 4140 | Очень высокая (850–1000 МПа) | Самые тяжелые | Средняя (требует покрытия) | Отличный | Гоночные дни, буксировка, спортивное вождение |

| 7075-T6 Алюминий | Умеренная (570 МПа) | Самый легкий | Хорошая (анодирование улучшает) | Ограниченный | Шоу-кары, лёгкие конструкции, умеренное использование на городских дорогах |

| Титан Grade 5 | Высокая (950 МПа) | на 50% легче стали | Отлично (естественная устойчивость) | Отличный | Использование на треке, для любителей высокой производительности, в условиях повышенной влажности |

| Нержавеющая сталь (316) | Средняя-высокая (580 МПа) | Схоже с хромомолибденовой сталью | Отличный | Хорошо | Прибрежные районы, зимнее вождение, повседневная эксплуатация |

Когда вы выбираете между этими вариантами, подумайте о том, что происходит при агрессивном вождении. Болты колес из титана сохраняют свою прочность даже при многократных циклах нагрева из-за интенсивного торможения — в таких ситуациях алюминий может размягчаться и терять усилие зажима. Исследование Tire Hardware подтверждает, что титан "сохраняет свою прочность и структуру даже при высоких температурах на треке", тогда как сталь может расширяться и потенциально ослабляться.

Снижение веса требует тщательного контекста. Да, титан обеспечивает значительное уменьшение по сравнению со сталью — примерно на 50% легче при одинаковой прочности компонентов. Алюминий позволяет сэкономить ещё больше веса, но это связано с заметным снижением прочности, что ограничивает его применимость при агрессивном вождении. Для автомобилей, предназначенных исключительно для трека, или конструкций, ориентированных на снижение неподрессоренной массы, титан представляет собой оптимальное сочетание производительности: значительное снижение веса без ущерба для надёжности.

Однако для большинства автомобилей, используемых в повседневной эксплуатации, хромомолибденовая сталь остаётся практичным выбором. Она обеспечивает отличную прочность по более низкой цене, прекрасно выдерживает нагрев и демонстрирует проверенную долговечность на протяжении миллионов километров реальной эксплуатации. Повышение веса по сравнению с титаном становится незначительным при обычной городской езде, где разница в массе вращающихся элементов не окажет заметного влияния на ускорение или управляемость.

Ваш климат также влияет на выбор материала. Если вы живете в регионе, где зимой дороги посыпают солью, устойчивость нержавеющей стали или титана к коррозии становится реальным преимуществом по сравнению с хромомолибденовой сталью, которая требует защитных покрытий для предотвращения ржавления. Естественная коррозионная стойкость титана означает, что ваша инвестиция сохранит свой внешний вид и структурную целостность на долгие годы, даже в суровых прибрежных или северных условиях.

После того как характеристики материалов стали ясны, следующим важным решением становится совместимость. Самый прочный титановый колпачок в мире не защитит ваши колеса, если он не соответствует типу посадочного места и параметрам резьбы вашего автомобиля.

Основы совместимости типов посадочных мест и шага резьбы

Вы выбрали высококачественный кованый материал с отличными характеристиками прочности, но всё это не имеет значения, если гайки не подойдут к вашему автомобилю. Совместимость может показаться простой, однако именно здесь большинство автолюбителей допускают дорогостоящие ошибки. Использование неподходящего типа фаски или шага резьбы создает опасные условия, которые невозможно компенсировать даже самым качественным материалом. Давайте разберём ключевые параметры, которые необходимо проверить перед покупкой замены гаек колес.

Вот в чём суть: специальная гайка, предназначенная для одного применения, может стать проблемой в другом. Несовпадение типов фасок препятствует правильному контакту с диском, а неправильный шаг резьбы приводит к срыву резьбы и ослаблению соединения. Понимание этих основ защищает как ваши вложения, так и вашу безопасность.

Руководство по совместимости типов фасок

«Посадочная поверхность» — это та поверхность, где гайка контактирует с колесом. Это соединение должно точно совпадать: неправильно установленная гайка не будет равномерно распределять зажимное усилие, что может привести к смещению колеса или концентрации напряжений, повреждающих посадочную поверхность диска.

На автомобильном рынке преобладают три основных типа посадочных поверхностей:

Конические/с уклоном (60 градусов): Наиболее распространённая конфигурация для дисков сторонних производителей и многих отечественных автомобилей. Такие гайки имеют наклонную поверхность, которая центрирует гайку при затяжке, создавая клиновое действие, повышающее надёжность крепления. При выборе специальных гаек для установки дисков сторонних производителей, как правило, требуются конические посадочные поверхности.

Шаровые/сферические (сферические): Встречаются в основном на европейских автомобилях, включая BMW, Mercedes-Benz, Audi и Volkswagen. Эти болты имеют закругленную поверхность посадки, которая соприкасается с соответствующим изогнутым отверстием в диске. Для болтов с шаровой посадкой требуется точное соответствие радиусов — использование конического гайки на диске с шаровой посадкой приводит к точечному контакту вместо правильного поверхностного прилегания.

Плоские/магнитные (с шайбой): Часто используются на определённых японских автомобилях и специальных дисках стороннего производства, предназначенных для драг-рейсинга или показательных выступлений. Имеют плоскую контактную поверхность с интегрированной или отдельной шайбой, которая распределяет нагрузку на большей площади. Некоторые магниевые диски требуют такой конфигурации, чтобы предотвратить повреждение тонких фланцев крепления.

Никогда не предполагайте, что ваши новые диски используют тот же тип посадки, что и оригинальные диски. Всегда проверяйте требования к типу посадки в спецификациях производителя дисков перед покупкой крепёжных элементов.

Определение шага резьбы — просто

Шаг резьбы определяет, накручиваются ли гайки на шпильки колеса вашего автомобиля. Согласно DrivenProducts.com, использование неправильного шага резьбы приводит к тому, что гайки «зажимаются при затяжке и не полностью заходят по резьбе» — это может привести к срыву резьбы и возможной потере колеса.

Спецификации резьбы объединяют два параметра: диаметр резьбы и шаг. Они обозначаются в форматах, таких как M12x1,5 (метрическая) или 1/2"-20 (американский стандарт). Первое число указывает диаметр резьбы; второе — либо расстояние между витками резьбы (в метрической системе, в миллиметрах), либо количество витков на дюйм (в американском стандарте).

Распространённые шаги резьбы различаются в зависимости от региона производителя:

- M12 x 1,5: Honda, Acura, Toyota, Lexus, Mazda, Mitsubishi и многие другие японские и отечественные автомобили

- M12 x 1,25: Infiniti, Nissan, Subaru и некоторые другие производители

- M14 x 1,5: Многие современные грузовики, внедорожники и европейские автомобили, требующие более крупных крепежных элементов

- M14 x 2,0: Выберите применение для тяжелых условий

- 1/2"-20:Классические американские автомобили и некоторые современные отечественные модели

- 9/16"-18:Более крупные отечественные автомобили и грузовики

Как определить правильные технические характеристики? Начните с руководства по эксплуатации вашего автомобиля, в котором обычно указаны заводские характеристики гаек крепления колес. В качестве альтернативы вы можете измерить имеющиеся детали с помощью резьбомера, который можно найти в любом магазине автозапчастей. Примечания DrivenProducts вы также можете взять имеющуюся гайку в местный магазин крепежа и накрутить её на болты, которые у них есть в наличии, чтобы подтвердить размер.

Для европейских автомобилей помните, что многие производители — включая Audi, BMW и Mercedes — используют болты для крепления колес вместо комбинации шпилька-гайка, распространённой на азиатских и отечественных автомобилях. Это различие важно при выборе запчастей, поскольку замена гаек не подойдёт для систем с болтами.

При измерении существующих гаек крепления колеса необходимо проверить тип посадки и резьбовые характеристики перед заказом замены. Штангенциркуль помогает точно определить диаметр резьбы, а шаговый калибр — шаг резьбы. Если вы устанавливаете неоригинальные диски, проверьте, требуются ли для них другие типы посадки по сравнению с заводской конфигурацией — это часто происходит при переходе с оригинальных компонентов на неоригинальные.

Последствия неправильного выбора размера выходят за рамки простого неудобства при установке. Перекашивание резьбы повреждает шпильки колеса, которые придётся дорогостояще заменять. Неправильно установленные крепёжные элементы создают неравномерное зажатие, что может привести к трещинам на поверхности крепления диска или к постепенному ослаблению. Такие отказы могут произойти внезапно и без предупреждения, поэтому проверка технических характеристик перед первой установкой является обязательной. Учитывая требования совместимости, рассмотрим, когда действительно необходимо переходить на индивидуальные кованые крепёжные элементы, а когда заводского оборудования достаточно.

Когда необходимы индивидуальные кованые гайки-болты

Вот вопрос, с которым сталкиваются многие автолюбители: действительно ли нужны индивидуальные кованые гайки-болты или штатные крепёжные элементы справятся со своей задачей идеально? Честный ответ полностью зависит от того, как вы используете свой автомобиль. Хотя производители проектируют оригинальные гайки для эксплуатации в обычных условиях, существует ряд ситуаций, выходящих за рамки «нормальных» — и именно в таких случаях понимание реальных преимуществ кованых деталей становится важным.

Давайте разберёмся в маркетинговом шуме и рассмотрим, когда обновление имеет практический смысл, а когда это просто эстетический выбор. Эти рекомендации по принятию решений заполняют пробел, который большинство конкурентов игнорируют, оставляя вас самостоятельно разбираться, оправдывает ли высокая цена реальную пользу в вашей конкретной ситуации.

Когда оригинальные гайки оказываются недостаточными

Заводские гайки ступицы работают удовлетворительно в условиях, которые предполагают производители: повседневные поездки на работу, редкие выезды на шоссе и типичное воздействие погодных условий. Однако они разработаны с учётом баланса между стоимостью, достаточной производительностью и эффективностью массового производства — а не для превосходства в сложных условиях эксплуатации. Несколько сценариев демонстрируют их ограничения:

Установка неоригинальных колёс: При переходе на неоригинальные колёса заводские гайки ступицы зачастую не подходят. Разные типы фасок, требования к глубине и эстетические соображения обычно требуют установки нового крепежа. Если вы используете гайки для колёс Moto Metal или других неоригинальных вариантов, специально подобранный кованый крепёж обеспечивает правильное сцепление и внешний вид. Кроме того, определение вылета диска для вашей новой конфигурации — лишь один из факторов совместимости; гайки также должны точно соответствовать техническим характеристикам ваших колёс.

Агрессивные условия вождения: Оригинальные комплектующие не предназначены для многократных циклов высоких нагрузок при активной езде. Прочность на усталость стандартных литых или обработанных фрезерованием гаек может оказаться недостаточной, если вы постоянно выжимаете максимальную производительность, особенно при интенсивном торможении, которое вызывает значительный перенос тепла через ступичный узел.

Использование при буксировке тяжелых прицепов: Буксировка прицепов или перевозка тяжелых грузов многократно увеличивает нагрузки на крепежные элементы колес. Дополнительный вес повышает напряжение при разгоне, торможении и прохождении поворотов, а также приводит к увеличению тепловыделения в тормозной системе, работающей в усиленном режиме. Стандартные гайки могут обеспечивать достаточное усилие зажима при нормальных нагрузках, но испытывают трудности при повышенных требованиях, возникающих при постоянной буксировке.

Воздействие окружающей среды: Если вы живете в прибрежных районах или регионах с интенсивным использованием дорожной соли зимой, заводские крепежные детали — особенно сталь без покрытия — со временем подвергаются коррозии. Эта коррозия ослабляет крепеж, затрудняет его демонтаж и может привести к заклиниванию резьбы, что повреждает шпильки колес. Кованые детали из титана или нержавеющей стали намного лучше противостоят таким условиям.

Сферы применения, требующие использования кованых компонентов

При оценке необходимости модернизации учтите тепловые нагрузки, которые возникают на крепежные элементы колес при вашем стиле вождения. Согласно исследованиям титановых болтов , титановый сплав сохраняет 90 % своей прочности при температурах до 300 °C, тогда как стальные гайки достигают предела около 250 °C даже после специальной термообработки. Алюминий, несмотря на свои преимущества в весе, страдает наиболее значительно — теряя прочность при передаче тепла от тормозов через ступицу во время агрессивного вождения.

Тепловое поведение имеет большое значение для любителей трека. При многократном интенсивном торможении температура тормозных дисков может превышать 500 °C, и это тепло передаётся через ступицу к крепёжным элементам колеса. Колёсные гайки сторонних производителей из титана или качественной хромомолибденовой стали выдерживают такие тепловые циклы без изменения размеров или потери прочности, которым подвергается алюминий. Понимание рейтингов UTQG помогает выбрать шины, соответствующие вашим целям в плане производительности, и тот же осознанный подход применим при выборе крепежа колёс, который не станет слабым звеном вашего автомобиля.

Следующие сценарии использования наиболее выигрывают от применения специализированного кованого крепежа:

- Участники трек-дней: Выбирайте титан или хромомолибденовую сталь для устойчивости к многократным перепадам температур и повышенным требованиям к силе затяжки. Лучшие секретные гайки для трека сочетают функции безопасности с термостойкостью.

- Участники соревнований по автокроссу и дрэг-рейсингу: Титан позволяет снизить неподрессоренную массу, сохраняя прочность при высоких нагрузках на поворотах.

- Специализированные буксировочные транспортные средства: Хромомолибденовая сталь обеспечивает максимальную прочность при длительных больших нагрузках по разумной стоимости.

- Любители внедорожного туризма: Кованая сталь лучше справляется с ударными нагрузками и воздействием мусора по сравнению с альтернативами; коррозионностойкие покрытия увеличивают срок службы в грязи и воде.

- Шоу-кары и эстетические сборки: Кованый алюминий или титан с индивидуальными отделками обеспечивают улучшенный внешний вид без ущерба для конструкционной целостности.

- Повседневные автомобили в суровых климатических условиях: Кованая нержавеющая сталь или титан устойчивы к коррозии от дорожной соли, сохраняя надежную работу.

Для типичных водителей, которые проезжают умеренное расстояние без агрессивного стиля вождения, стандартные компоненты часто остаются полностью достаточными. Преимущества индивидуальных кованых гаек проявляются наиболее явно, когда ваши условия эксплуатации выходят за рамки обычных — будь то спортивное вождение, большие нагрузки, воздействие окружающей среды или установка колес стороннего производителя, требующая иных технических характеристик.

Понимание того, когда модернизация действительно оправдана, а когда приносит лишь незначительное улучшение, помогает эффективно распределить бюджет на доработки. После того как ваш сценарий использования стал ясен, правильная установка становится следующим ключевым фактором для реализации всего потенциала качественных компонентов колес.

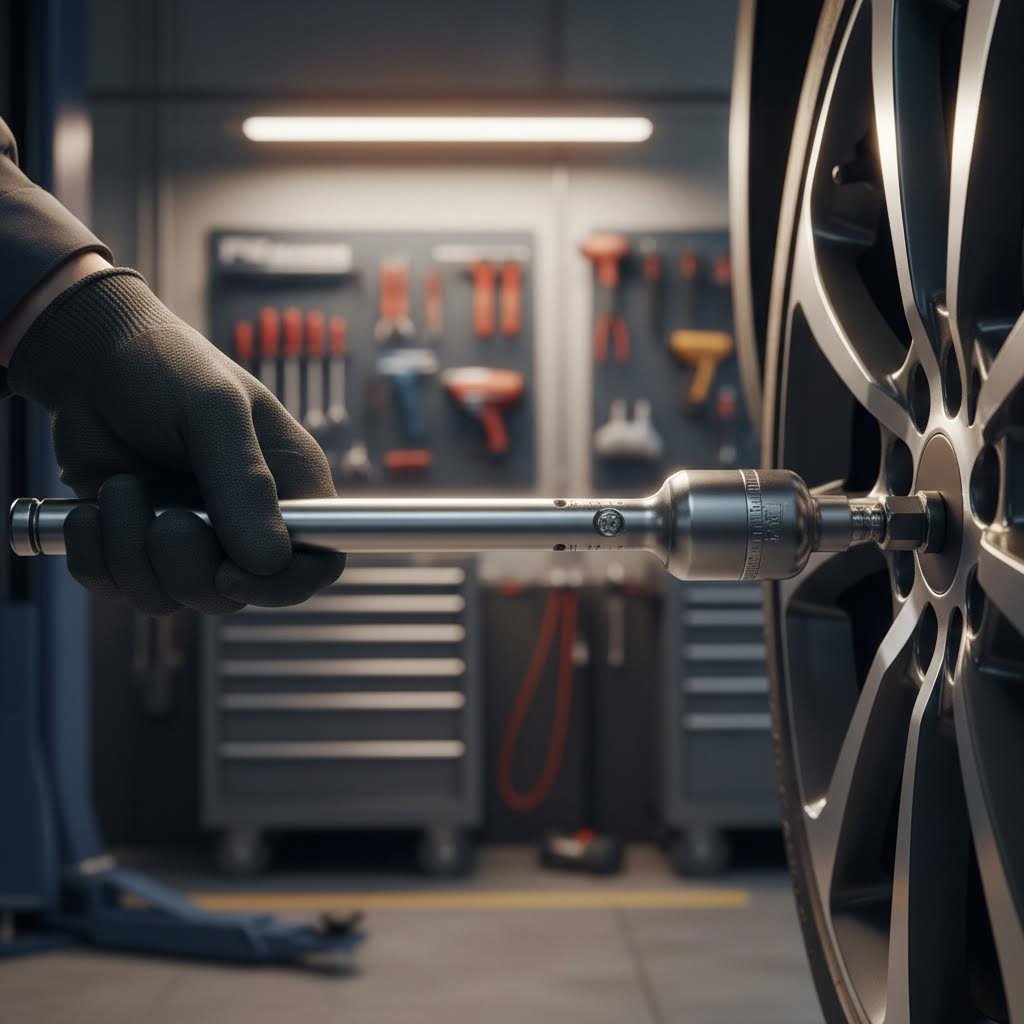

Правильная установка и моменты затяжки

Вы приобрели качественные кованые гайки-болты и проверили их совместимость — теперь процесс установки определяет, сможете ли вы действительно воспользоваться преимуществами этих кованых гаек. Удивительно, но именно на этом этапе многие энтузиасты сводят на нет свои улучшения. Неправильная установка может превратить высококачественные компоненты в потенциальную угрозу безопасности, независимо от качества материала или точности изготовления.

Согласно Журнал Brake & Front End , «Многие считают, что гайки-болты нужно затягивать до тех пор, пока они вообще не перестанут проворачиваться. Это заблуждение. Мы измеряем момент затяжки, но цель — достичь правильного усилия зажима». Эта разница имеет огромное значение: чрезмерная затяжка повреждает резьбу и фактически может снизить эффективность зажима, тогда как недостаточная затяжка создаёт очевидный риск ослабления.

Рекомендуемые значения момента затяжки в зависимости от применения

Почему для всех гаек-болтов не используется одинаковое значение момента затяжки? На правильное значение для вашей конкретной конфигурации влияет несколько факторов:

Размер нити: Резьба большего диаметра (M14 против M12) требует более высоких значений крутящего момента, поскольку задействует больше материала и создаёт большее усилие зажима за каждый оборот. Принцип можно проиллюстрировать сравнением размеров головки свечного ключа — для более мелких крепёжных элементов требуется меньший крутящий момент для достижения нужного растяжения.

Свойства материалов: Разные материалы по-разному реагируют на прикладываемый крутящий момент. Гайки из алюминия, как правило, требуют меньших значений крутящего момента по сравнению со стальными аналогами, поскольку у алюминия ниже модуль упругости, и он легче растягивается. Избыточное затягивание может привести к необратимой деформации или срыву резьбы.

Применение на транспортном средстве: Производители указывают значения крутящего момента с учётом массы колеса, ожидаемых нагрузок и конструкции ступицы. Для компактного седана значение может составлять 80 фут-фунтов (приблизительно 108 ньютон-метров), тогда как для тяжёлого грузовика требуется 140 фут-фунтов или более. Всегда проверяйте требования для вашего конкретного транспортного средства.

Следующие общие рекомендации применяются в случае отсутствия технических спецификаций производителя, согласно OnAllCylinders :

| Размер нитки | Диапазон крутящего момента (фут-фунты) | Диапазон крутящего момента (Нм) |

|---|---|---|

| M12 x 1.25 | 70-80 | 95-108 |

| M12 x 1.5 | 70-80 | 95-108 |

| M14 x 1.5 | 85-100 | 115-135 |

| 1/2"-20 | 75-85 | 102-115 |

| 9/16"-18 | 135-145 | 183-197 |

Всегда отдавайте приоритет спецификациям производителя перед общими рекомендациями. Руководство по эксплуатации вашего автомобиля или документация производителя дисков содержит окончательные требования к моменту затяжки для вашего применения.

Рекомендации по установке для продления срока службы

Правильная установка включает в себя больше, чем просто достижение нужного значения момента. Ассоциация шинной индустрии разработала процедуру R.I.S.T. — Удалите загрязнения, Осмотрите поверхности, Затяните гайки, Затяните с требуемым моментом — специально для полного процесса установки, предотвращающего неисправности.

Следуйте этой пошаговой процедуре для наилучших результатов:

- Тщательно осмотрите болты крепления диска. Очистите резьбу от ржавчины или грязи с помощью щетки по металлу или метчика резьбы. Если болты выглядят вытянутыми, поврежденными или ранее перетянутыми, замените их перед продолжением работы. Family Handyman отмечает что выбивание сломанных болтов молотком может повредить подшипники ступицы — вместо этого используйте соответствующие инструменты для демонтажа.

- Очистите все сопрягаемые поверхности. Удалите видимую ржавчину, смазку и коррозию с поверхности ступицы и привалочной плоскости колеса. Посторонние частицы между этими поверхностями со временем сжимаются, что снижает силу зажима и вызывает вибрацию.

- Проверьте совместимость типа посадки. Убедитесь, что ваши гайки соответствуют требованиям посадки диска — коническая, сферическая или плоская. Несоответствие типов посадки приводит к опасному точечному контакту вместо правильного прилегания по поверхности.

- Наносите антипригарную смазку умеренно. Тонкий слой вокруг центральной части ступицы предотвращает заклинивание колес при последующем демонтаже. Однако никогда не наносите антипригарную смазку на резьбу гаек, если это явно не рекомендовано — это может изменить соотношение между моментом затяжки и силой зажима.

- Сначала завинчивайте все гайки вручную. Это подтверждает правильное зацепление резьбы и предотвращает срыв резьбы. Если гайка не вращается свободно от руки, остановитесь и выясните причину перед использованием инструментов.

- Затягивайте в порядке «звезда». Затяните все гайки примерно до половины окончательного значения момента затяжки, используя последовательность «звезда» или перекрестную. Это центрирует колесо на ступице, как задумано.

- Окончательный момент затяжки с помощью динамометрического ключа. Завершите затяжку в соответствии со спецификацией производителя, используя ту же звездообразную последовательность. Для этого критически важного этапа используйте качественный динамометрический ключ, а не ударный гайковерт.

- Проверьте вращение колеса. Тщательно убедитесь, что колесо свободно вращается, не задевая элементы тормозной системы или подвески, прежде чем опускать транспортное средство.

Почему следует избегать использования ударных гайковертов при окончательной затяжке? Пневматические ударные инструменты передают момент в виде быстрых импульсов, которые могут превысить целевой показатель до того, как вы успеете отреагировать. Колебания давления воздуха, изношенные головки и чувствительность спускового крючка создают непостоянство усилия. OnAllCylinders прямо указывает : «Не используйте ударный гайковерт для затяжки болтов колеса!» Использование торцевых насадок (torque sticks), рассчитанных на 60% от конечного значения, допустимо на начальном этапе предварительной затяжки, но окончательную затяжку необходимо выполнять с помощью откалиброванного щелчкового или цифрового динамометрического ключа.

Требования к повторной затяжке: После первоначальной установки гайки колесных болтов следует подтянуть через первые 50–100 миль. Это связано с первоначальной усадкой сопрягаемых поверхностей, приработкой новых компонентов и возможным незначительным вхождением резьбы во время начальной эксплуатации. Этот шаг особенно важен при использовании новых колес, новых шпилек или лучших противоугонных гаек, которые могут садиться иначе, чем стандартные крепежные детали.

Предупреждающие признаки и режимы отказа

Даже качественные кованые гайки со временем нуждаются в замене. Распознавание предупреждающих признаков позволяет избежать поломок до того, как они станут опасными — так же, как появление белого дыма из выхлопной трубы сигнализирует о потенциальных проблемах с двигателем, определённые индикаторы требуют внимания к вашим колесным крепёжным деталям:

- Срыв резьбы: Если гайки свободно вращаются, не затягиваясь, резьба повреждена. Немедленно замените как повреждённую гайку, так и шпильку колеса.

- Повреждение посадочной поверхности: Видимая деформация, задиры или износ на посадочной поверхности указывают на нарушение контакта. Повреждённые посадочные поверхности создают неравномерное зажатие.

- Показатели коррозии: Поверхностная ржавчина носит косметический характер, но язвочная коррозия, проникающая в резьбовые впадины, ослабляет крепёж. Сильно повреждённые коррозией детали трудно демонтировать и могут выйти из строя под нагрузкой.

- Сложность демонтажа: Гайки колёсных болтов, которые требуют чрезмерных усилий для снятия, могут иметь растянутую резьбу, закиснуть из-за гальванической коррозии или быть повреждёнными от перегрева.

- Видимые трещины: Наличие любых трещин — даже микроскопических — требует немедленной замены. Кованые детали устойчивее к образованию трещин, чем другие типы, однако усталость металла со временем затрагивает все материалы.

При замене крепёжных элементов рекомендуется обновить все гайки на affected колесе, а не комбинировать старые и новые детали. По мнению экспертов по автотехнике из Family Handyman, если один болт сломался или на нескольких болтах видны повреждения, «остальные, скорее всего, также повреждены и вскоре выйдут из строя». Тот же принцип применим к гайкам, подвергшимся одинаковым условиям напряжения.

Правильная установка превращает ваши вложения в качественные кованые детали в надежную долгосрочную эксплуатацию. При правильной установке и затяжке гаек дальнейшее обслуживание определяет, как долго сохранится такая производительность.

Вопросы технического обслуживания и долговечности

Ваши индивидуальные кованые гайки правильно установлены и затянуты — но работа еще не завершена. Как и любой прецизионный автомобильный компонент, колесные крепежные элементы требуют постоянного внимания, чтобы обеспечить долговечность, оправдывающую их высокую стоимость. Хорошая новость заключается в том, что кованые детали требуют значительно меньшего обслуживания по сравнению с более дешевыми аналогами и служат намного дольше при надлежащем уходе.

Подумайте об этом следующим образом: вы бы не стали игнорировать повреждения от бордюра на дорогих колесах, и то же самое внимание необходимо уделять крепежным элементам. На гайки постоянно воздействуют внешние факторы — дорожная соль, влажность, тормозная пыль и химикаты с трека, которые по-разному влияют на различные материалы. Понимание этих взаимодействий поможет вам эффективно защитить свои вложения.

Регламент технического обслуживания по типу материала

Каждый материал гаек ступицы по-разному реагирует на чистящие средства, воздействие окружающей среды и процедуры обслуживания. То, что идеально подходит для хромомолибденовой стали, может повредить алюминиевые покрытия, в то время как естественная устойчивость титана значительно упрощает уход.

Хромомолибденовая сталь (4140): Этим деталям требуется наиболее активное обслуживание из-за их склонности к коррозии. Согласно Grassroots Motorsports , содержание стальных крепежных элементов в чистоте предотвращает заедание — микроскопическую приварку поверхностей резьбы, которая затрудняет демонтаж и в конечном итоге приводит к повреждению. Каждые несколько снятий колеса продувайте резьбу очистителем тормозов и используйте щётку по металлу для удаления любых отложений. Проверяйте защитные покрытия на наличие сколов или износа, которые оголяют металл.

Титан (марка 5): Самый простой в уходе материал благодаря естественной коррозионной стойкости. Стандартная очистка мягким мыльным раствором и водой удаляет тормозную пыль и дорожные загрязнения, не повреждая поверхность. Избегайте агрессивных кислотных очистителей дисков, которые могут изменить цвет покрытия. Благодаря прочности титана вы сможете тратить больше времени на наслаждение колесами, а не на уход за их компонентами.

алюминий 7075-Т6: Анодированные покрытия защищают алюминиевые гайки, но требуют бережного ухода. Используйте только нейтральные по pH очистители — кислотные или щелочные средства могут повредить анодирование и ускорить коррозию underlying алюминия. Регулярно осматривайте анодированные поверхности на наличие царапин или износа, которые снижают защитные свойства. Продукция таких брендов, как Gorilla wheel nuts, часто имеет качественное анодирование, однако даже премиальные покрытия требуют соответствующего ухода.

Нержавеющая сталь (316): Нержавеющая сталь, хотя и устойчива к коррозии по своей природе, может подвергаться поверхностному загрязнению из-за тормозной пыли и дорожных загрязнителей. Регулярная очистка сохраняет внешний вид и позволяет легко проверять состояние резьбы. В отличие от хромомолибденовой стали, нержавеющая сталь редко требует защитных покрытий, что упрощает долгосрочный уход.

Споры об антипригарных составах

Мало какие темы вызывают столько разногласий среди автолюбителей, как использование антипригарного состава на резьбе колесных гаек. Вот в чём заключается тонкая реальность, которую напрямую рассматривает Grassroots Motorsports: антипригарный состав по сути является смазкой, а смазочные материалы значительно изменяют соотношение между моментом затяжки и силой зажима — потенциально на 30–40%.

Для гоночных автомобилей, работающих в условиях высоких нагрузок, сухие и чистые резьбы обеспечивают стабильное и предсказуемое усилие затяжки при затягивании с заданным моментом. Стандартные значения момента рассчитаны на сухую резьбу; добавление смазки означает, что эти спецификации больше не создают требуемое усилие зажима. Вы либо будете недостаточно затягивать при стандартных значениях момента, либо рискуете перегрузить крепёж, увеличивая момент для компенсации.

Однако для транспортных средств, которые стоят на открытом воздухе в суровых погодных условиях и редко снимают колёса, антипригарная смазка предотвращает заклинивание резьбы, что в будущем затрудняет или делает невозможным обслуживание. Ключевое различие: в случае применения, требующего точного усилия зажима, предпочтение следует отдавать сухой резьбе, тогда как для автомобилей, где проблема коррозионного заклинивания важнее точной величины зажимного усилия, стоит использовать антипригарную смазку.

Наносите антипригарную смазку на центрирующие поверхности ступицы, чтобы предотвратить заклинивание колёс, но не наносите её на резьбовые поверхности в случаях, когда важны точные соотношения между моментом затяжки и усилием зажима.

Влияние окружающей среды на различные материалы

То, где вы ездите и храните свой автомобиль, существенно влияет на долговечность компонентов. Согласно Исследованию WheelsHome о долговечности колесных гаек , факторы окружающей среды создают специфические проблемы для каждого материала:

- Воздействие дорожной соли: Ионы хлорида агрессивно воздействуют на сталь и алюминий. Нержавеющая сталь (марка 304) устойчива к такому повреждению, а 316 нержавеющая сталь с добавлением молибдена демонстрирует еще лучшие характеристики. Титан практически не подвержен коррозии, вызванной солью.

- Влажность и влага: По возможности храните автомобили в контролируемых условиях — влажность ниже 60 % предотвращает ускоренную коррозию стальных деталей. Продукты Gorilla lug и аналогичные по качеству крепежные элементы часто оснащаются улучшенными покрытиями, но контроль окружающей среды продлевает срок службы любых материалов.

- Термоциклирование: Перепады температуры от 25 °C до -5 °C вызывают многократное расширение и сжатие, что со временем может ослабить резьбовые соединения. Это влияет на все материалы, однако особую озабоченность представляет алюминий, коэффициент теплового расширения которого выше, чем у стали или титана.

- Химические вещества: Тормозная жидкость, составы для обработки шин и чистящие химикаты, используемые на трековых мероприятиях, могут повредить определённые покрытия. Тщательно промывайте крепёж после заездов, чтобы удалить потенциально коррозионно-активные остатки.

Защита вашей инвестиции в долгосрочной перспективе

Ожидаемый срок службы сильно варьируется в зависимости от материала и условий эксплуатации. Кованая хромомолибденовая сталь высокого качества обычно обеспечивает 5–10 лет надёжной работы при правильном обслуживании в умеренном климате — значительно дольше в сухих условиях. Титан может служить весь срок эксплуатации автомобиля при минимальном уходе. Алюминий требует более частой проверки и, как правило, быстрее показывает признаки износа при интенсивном использовании.

Используйте этот контрольный список технического обслуживания, чтобы максимально продлить срок службы крепежа:

- Проверяйте резьбу и опорные поверхности при каждом снятии колеса

- Очищайте резьбу с помощью очистителя тормозов и проволочной щетки (стальной) или мягкого мыла (для титана/алюминия) каждые 2–3 замены колес

- Проверяйте значения момента затяжки ежеквартально для повседневных автомобилей, перед каждым заездом — для гоночных автомобилей

- Проверяйте защитные покрытия на наличие сколов, царапин или износа, которые обнажают основной материал

- Заменяйте любые крепежные элементы, имеющие видимую коррозию, точечную эрозию, повреждение резьбы или деформацию опорной поверхности

- Храните запасные гайки в условиях контролируемой влажности, при необходимости используя пакеты с осушителем

- Проводите проверку во время сезонной замены шин, чтобы выработать устойчивые привычки технического обслуживания

Соотношение стоимости на милю становится очевидным, если учесть, что качественные кованые детали служат дольше нескольких комплектов более дешевых аналогов. Один комплект кованых гаек из хромомолибденовой стали или титана, рассчитанный на пробег более 100 000 миль, обходится дешевле, чем замена бюджетных литых аналогов каждые 20 000–30 000 миль — при этом обеспечивается повышенная безопасность на протяжении всего срока службы

Понимая требования к обслуживанию, последним вопросом становится выбор качественных комплектующих у поставщиков, производственные стандарты которых соответствуют вашим ожиданиям по эксплуатационным характеристикам.

Приобретение качественных штампованных гаек-болтов у проверенных поставщиков

Вы знаете о преимуществах, понимаете, какой материал подходит для вашего применения, и уже отработали процедуры установки — теперь возникает практический вопрос: где на самом деле можно приобрести качественные штампованные гайки-болты? Рынок предлагает варианты от недорогих решений в сетях автозапчастей до премиальных специализированных поставщиков, а чтобы отличить реальное качество от маркетинговых заявлений, нужно знать, на что обращать внимание за описанием продукта.

При выборе таких вариантов, как гайки колесные napa в местном магазине, гайки колесные rough country для внедорожников или фиксирующие гайки колесные mishimoto для дополнительной безопасности, как убедиться, что «кованые» означает действительно прецизионное производство, а не просто ярлык? Ответ заключается в понимании сертификатов поставщиков, производственных стандартов и процессов контроля качества, которые отличают высококачественные детали от обычных компонентов, приукрашенных маркировкой.

Оценка стандартов качества поставщиков

Не все поставщики колесных гаек одинаковы — и различия имеют гораздо большее значение, чем может показаться по ценникам. Согласно исследованию отраслевых сертификаций , авторитетные производители кованых компонентов подтверждают свою надежность конкретными, проверяемыми сертификатами, а не расплывчатыми заявлениями о качестве.

При оценке потенциальных поставщиков колесных гаек обратите внимание на следующие ключевые факторы:

Прозрачность производственного процесса: Качественные поставщики открыто обсуждают свои методы ковки — горячая ковка против холодной, спецификации матриц и процессы термообработки. Расплывчатые описания вроде «высокоточная конструкция» без конкретики зачастую указывают на перепродавцов, а не реальных производителей. Согласно специалистам по точной ковке , сочетание горячей ковки с обработкой на станках с ЧПУ гарантирует точные профили и гладкие поверхности, соответствующие международным стандартам.

Сертификация материала: Надёжные поставщики предоставляют сертификаты материалов с указанием точных марок сплавов — 4140 хромомолибден, 7075-T6 алюминий, титан Grade 5. Запрашивайте заводские сертификаты или отчёты о тестировании материалов. Если поставщик не может документально подтвердить, из каких материалов изготовлены его продукты, это серьёзный тревожный сигнал.

Документация по контролю качества: Ищите поставщиков, которые могут объяснить свои процессы проверки. Проводят ли они контроль размеров готовой продукции? Каковы их стандарты допусков? Качественные производители ведут статистические данные процессов контроля и могут продемонстрировать стабильность выпускаемой продукции.

Системы прослеживаемости: Для высококачественных автомобильных компонентов необходима прослеживаемость — возможность отследить любой конкретный элемент до партии исходного сырья, даты производства и записей о проверке качества. Это важно, если вам когда-либо понадобится определить потенциально затронутые детали при возникновении проблемы с качеством.

Ключевые показатели качества, которые следует проверять при оценке любого поставщика штампованных гаек: документированные сертификаты материалов с указанием конкретных марок сплавов, прозрачные описания производственных процессов, записи о контроле качества и системы прослеживаемости, связывающие готовую продукцию с источниками сырья.

Сертификаты, имеющие значение для штампованных компонентов

Сертификаты отраслевых организаций предоставляют независимое подтверждение того, что поставщик действительно поддерживает заявленные системы качества. Для автомобильных кованых компонентов определённые сертификаты имеют значительно больший вес, чем другие.

Сертификация IATF 16949: Это является золотым стандартом в производстве автомобильных компонентов. Согласно обзору сертификации DEKRA, стандарт IATF 16949 охватывает «требования, специфичные для автопроизводителей, такие как прослеживаемость для поддержки текущих нормативных изменений, детали и процессы, связанные с безопасностью, а также процессы управления гарантией». Поставщики, имеющие данный сертификат, проходят строгие ежегодные проверки для сохранения своего статуса.

Компании, такие как Shaoyi (Ningbo) Metal Technology иллюстрируют производственные стандарты, требуемые сертификацией IATF 16949. Их точные операции горячей штамповки производят важнейшие автомобильные компоненты, включая рычаги подвески и карданные валы — детали, отказ которых недопустим. Те же строгие принципы контроля качества, регулирующие эти критически важные компоненты, применяются и при производстве колесных крепежных элементов, обеспечивая стабильные свойства материалов и точность геометрических размеров.

Сертификация ISO 9001: Хотя требования к качеству менее строгие по сравнению с IATF 16949, ISO 9001 подтверждает, что компания следует документированной системе управления качеством. Согласно исследованиям кузнечной промышленности, «ISO 9001 гарантирует, что все этапы производства — от проектирования до проверки — соответствуют высоким стандартам, снижая количество дефектов и обеспечивая надежность продукции».

Сертификаты, относящиеся к материалам и конкретным процессам: Помимо сертификатов системы управления, обращайте внимание на использование поставщиками сертифицированных материалов и калибровку оборудования. Надежные поставщики гаек для авто gorilla auto lug nuts и method wheels lug nuts могут предоставить документацию по происхождению материалов и процедурам их тестирования.

Иерархия сертификации поставщиков автомобильной ковки, как правило, следует такой схеме:

| Уровень сертификации | Что это демонстрирует | Частота аудита |

|---|---|---|

| IATF 16949 | Специализированная система управления качеством, соответствие требованиям OEM-поставщика | Ежегодный контроль, полная пересертификация каждые 3 года |

| ISO 9001 | Общая реализация системы управления качеством | Ежегодные проверочные аудиты |

| Сертификация материалов | Подтвержденные спецификации сплавов и свойства материалов | На каждую партию/отгрузку |

| Сертификаты испытаний | Калиброванное контрольно-измерительное оборудование, документированные процедуры испытаний | Текущие графики калибровки |

При закупке у любого поставщика запрашивайте документацию вместо того, чтобы принимать маркетинговые заявления на веру. Надежные производители легко предоставляют копии сертификатов, отчеты о тестировании материалов и документы по контролю качества. Поставщики, которые уклоняются от таких запросов или дают лишь расплывчатые заверения, скорее всего, не соблюдают стандарты, о которых заявляют.

Для энтузиастов, собирающих гоночные автомобили или модифицирующих спортивные транспортные средства, дополнительная проверка данных поставщиков окупается надежностью. Именно те же принципы точного производства, которые Shaoyi применяет к компонентам подвески и карданным валам — контроль температур при штамповке, точные допуски матриц и всесторонняя проверка качества — отличают высококачественные колесные крепежные детали от обычных аналогов, которые просто выглядят похоже.

Теперь, когда критерии оценки поставщиков определены, вы можете принимать обоснованные решения о покупке, чтобы получить реальные преимущества индивидуальных кованых гаек, рассмотренные в этом руководстве.

Выбор правильного решения для вашего автомобиля

Вы изучили металлургическую науку, лежащую в основе ковки, сравнили варианты материалов, проверили требования совместимости и узнали правильные методы установки. Теперь пришло время объединить всё это в практические рекомендации, адаптированные под вашу конкретную ситуацию. Независимо от того, используете ли вы автомобиль каждый день, стремитесь улучшить результаты на треке, преодолеваете бездорожье или создаете эффектное демонстрационное транспортное средство, правильные индивидуальные болты для колёс обеспечивают ощутимые преимущества, если они соответствуют вашим реальным потребностям.

Преимущества индивидуальных кованых гаек, которые мы рассмотрели, не являются абстрактными — они напрямую обеспечивают надёжное крепление колёс в любых условиях, с которыми вы можете столкнуться. Давайте выделим ключевые выводы в виде практической системы принятия решений.

Ключевые выводы для вашего решения

На протяжении всего этого руководства четыре основных преимущества постоянно отличают кованые гайки-болты от литых или обработанных альтернатив:

- Повышенная прочность за счет выровненной зернистой структуры: Ковка устраняет внутренние пустоты и слабые места, обеспечивая примерно на 26% более высокую прочность на растяжение и на 37% более высокую усталостную прочность по сравнению с литыми деталями.

- Стабильное сохранение затяжного усилия: Плотная конструкция без пустот сохраняет размерную стабильность при термоциклировании и воздействии вибрации, обеспечивая правильный момент затяжки автомобильных колесных гаек на протяжении длительного времени.

- Материалы, подобранные под конкретные требования: От легкого титана для автогонщиков до коррозионностойкой нержавеющей стали для суровых климатических условий — правильный выбор материала учитывает особенности вашей конкретной эксплуатационной среды.

- Предложение долгосрочной ценности: Качественные кованые крепежные изделия служат дольше нескольких комплектов более дешевых аналогов, снижая стоимость на единицу пробега и обеспечивая повышенную безопасность в течение длительного срока службы.

Эти преимущества накапливаются с течением времени. Единовременное вложение в правильно подобранные штампованные гайки-болты устраняет необходимость многократной замены, нестабильную производительность и потенциальные проблемы с безопасностью, связанные с бюджетными альтернативами.

Соответствие преимуществ конкретным потребностям

Идеальная конфигурация гаек полностью зависит от того, как вы фактически используете свой автомобиль. Ниже приведена краткая сводная таблица, сгруппированная по типу применения:

- Автомобили для повседневной эксплуатации: Штампованный хромомолибденовый сталь обеспечивает наилучшее сочетание прочности, долговечности и стоимости. Предпочтение следует отдавать антикоррозийным покрытиям, если вы сталкиваетесь с воздействием дорожной соли или условиями прибрежных районов. Соблюдение стандартных параметров крутящего момента и ежеквартальные проверки обеспечивают надёжность при минимальных усилиях.

- Использование на треке: Ручки из титана или закаленной хромомолибденовой стали выдерживают многократные термоциклирования при интенсивном торможении. Снижение веса за счёт использования титана — на 50 % легче стали — уменьшает не подрессоренную массу, обеспечивая измеримые улучшения в производительности. Многие владельцы лучших спортивных автомобилей выбирают титан именно благодаря этому сочетанию прочности и снижения веса.

- Применение в бездорожье: Кованая сталь с прочными защитными покрытиями выдерживает ударные нагрузки, воздействие мусора и вибрацию, присущую движению по бездорожью. После прохождения сложных участков местности особое внимание уделяйте глубине ввинчивания и целостности посадочных поверхностей при регулярных осмотрах.

- Автомобили для выставок: Титан или качественный анодированный алюминий обеспечивают желаемый эстетический вид, не жертвуя при этом структурной целостностью. Для автомобилей, которые редко эксплуатируются, коррозионная стойкость менее важна, чем внешний вид и подтверждённое качество.

Независимо от назначения, никогда не идите на компромисс в вопросе совместимости. Самый прочный колпачок гайки становится опасным, если он не соответствует типу посадочного места вашего колеса или шагу резьбы транспортного средства. Понимание частей сборки шины и колеса — от привалочной поверхности ступицы до монтажной поверхности и посадочного места гайки — гарантирует, что все компоненты будут работать вместе так, как задумано.

Принимая решение о покупке, расставьте приоритеты следующим образом: во-первых, убедитесь в точной совместимости с характеристиками ваших колес и транспортного средства; во-вторых, выберите материал, подходящий для ваших условий эксплуатации и окружающей среды; в-третьих, приобретайте продукцию у поставщиков, имеющих подтвержденные сертификаты качества; и, наконец, учитывайте внешний вид и бюджет в рамках этих ограничений.

Качественные штампованные гайки-болты представляют собой одну из самых экономически эффективных мер повышения безопасности для любого транспортного средства. Они защищают ваши колеса, обеспечивают надежную работу на протяжении тысяч километров и дают настоящее спокойствие каждый раз, когда вы садитесь за руль. Вооружившись знаниями из этого руководства, вы сможете принять обоснованное решение, которое удержит ваши колеса там, где они должны быть — надежно закрепленными на вашем автомобиле.

Часто задаваемые вопросы о нестандартных штампованных гайках-болтах

1. Каковы преимущества штампованных гаек-болтов по сравнению с литыми аналогами?

Кованые гайки обеспечивают примерно на 26% более высокую прочность на растяжение и на 37% более высокую усталостную стойкость по сравнению с литыми аналогами. Процесс ковки сжимает металл под экстремальным давлением, выравнивая зернистую структуру и устраняя внутренние полости и слабые места. Это обеспечивает превосходное сохранение затяжного усилия, лучшую термостойкость при интенсивном торможении и увеличенный срок службы — зачастую до 5–10 лет и более при правильном обслуживании.

2. На сколько легче титановые гайки по сравнению со стальными?

Титановые гайки весят примерно на 50% меньше, чем их стальные аналоги, сохраняя при этом сопоставимую или более высокую прочность. Титан марки 5 имеет предел прочности на растяжение 950 МПа, что превышает стандартную сталь (800 МПа). Снижение массы уменьшает неподрессоренную массу, улучшая динамику разгона, эффективность торможения и общее ощущение от управляемости, что делает титан идеальным выбором для автогонщиков и автомобилей, ориентированных на производительность.

3. Влияют ли кованые гайки на надежность крепления колес и комфорт езды?

Да, кованые гайки положительно влияют на безопасность колес, обеспечивая постоянное зажимное усилие при термоциклировании и воздействии вибрации. Их плотная, безпористая структура устойчива к релаксации напряжений, которая ослабляет более дешевые аналоги со временем. Надежное соединение между колесом и ступицей способствует стабильной управляемости, снижению вибрации и уверенности в том, что колеса остаются надежно закрепленными.

4. Какой тип посадки и шаг резьбы мне нужны для моего автомобиля?

Типы посадки включают конические/конусные (большинство колес неоригинального производства), шаровые/сферические (европейские автомобили, такие как BMW и Audi) и плоские/магнитные (специфические применения). Шаг резьбы различается в зависимости от производителя — M12x1.5 для Honda, Toyota и многих отечественных автомобилей; M12x1.25 для Nissan и Subaru; M14x1.5 для грузовиков и европейских автомобилей. Всегда проверяйте технические характеристики вашего автомобиля в руководстве пользователя или измеряйте имеющиеся детали перед покупкой.

5. Как найти качественных поставщиков кованых гаек с надежными производственными стандартами?

Ищите поставщиков, имеющих сертификат IATF 16949 — золотой стандарт автомобильной промышленности в области управления качеством. Авторитетные производители, такие как Shaoyi (Ningbo) Metal Technology, предоставляют документально подтверждённые сертификаты на материалы, прозрачные процессы ковки и системы прослеживаемости. Запрашивайте сертификаты литья с указанием точных марок сплавов и уточняйте процедуры контроля качества. Избегайте поставщиков, которые не могут предоставить такую документацию.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —