Преимущества кованых тормозных суппортов по заказу: от металлургии до трека

Что такое индивидуальные кованые тормозные суппорты и почему они важны

Когда решающие миллисекунды разделяют выход на подиум и остальную часть пелотона или когда спуск с горной дороги с тяжелым грузом требует абсолютной уверенности в работе тормозов, серьезные автолюбители и профессионалы отказываются от серийных решений. Они выбирают индивидуальные кованые тормозные суппорты. Но что именно делает эти компоненты эталоном производительности для тормозных суппортов?

Индивидуальный кованый тормозной суппорт — это результат объединения двух мощных концепций: персонализированных инженерных характеристик, созданных специально под ваше применение, и превосходных металлургических свойств, которые можно получить только при ковке. В отличие от готовых тормозных суппортов из ассортимента послепродажного рынка, эти компоненты проектируются с учетом массы вашего автомобиля, его предполагаемого использования и целевых показателей производительности.

Почему ковка кардинально меняет производство тормозных суппортов

Представьте кузнеца, который куёт раскалённый металл. Процесс ковки основан на том же принципе, но используется огромное гидравлическое давление. По словам KTG Auto, нагретые алюминиевые заготовки сжимаются под экстремальным усилием, в результате чего выравнивается внутренняя зернистая структура металла, устраняются пористость и внутренние дефекты. Это создаёт более плотную и прочную деталь по сравнению с литыми аналогами, где расплавленный металл просто заливают в формы.

Результат? Кованые суппорты обеспечивают исключительное соотношение прочности к весу и сохраняют целостность конструкции в жестких условиях многократных циклов торможения при высоких температурах. При чтении обзора тормозных суппортов премиум-класса или оценке любых тормозных компонентов понимание этой фундаментальной разницы в производстве помогает осознать, почему кованые изделия стоят дороже.

Преимущество индивидуальной разработки: выше стандартных спортивных комплектующих

Вот что отличает по-настоящему кастомные тормозные суппоры от стандартных спортивных модификаций. Когда вы заказываете кастомный кованый суппорт, вы не просто выбираете из заранее заданных опций. Вы работаете с инженерами, чтобы оптимизировать диаметры цилиндров, конфигурацию поршней, геометрию крепления и марки материалов специально под ваше применение.

Какие суппоры подходят для вашего проекта? Это полностью зависит от ваших уникальных требований. Для гонок на выходных нужны одни характеристики, а для буксировки тяжёлых грузов в горах — совершенно другие. Кастомная ковка преодолевает этот разрыв, обеспечивая не только высокое качество изготовления, присущее кованым деталям, но и точную настройку, которую массовое производство не может предложить.

В ходе этой статьи вы приобретёте знания о металлургии и практические сведения, необходимые для понимания, почему ковка создаёт превосходные тормозные компоненты, и как кастомные спецификации превращают этот потенциал в реальные эксплуатационные преимущества.

Металлургическая наука, лежащая за превосходством кованых суппортов

Возникло ли у вас вопрос, почему профессиональные гоночные команды так obsessивно обращают внимание на методы производства при выборе автомобильных тормозных суппортов? Ответ кроется глубоко внутри самого металла. Понимание того, как ведут себя тормозные суппорты под экстремальными нагрузками, объясняет, почему процесс ковки создаёт принципиально более превосходные детали. Давайте разберёмся в науке, которая отделяет хорошие тормозные суппорты от исключительных.

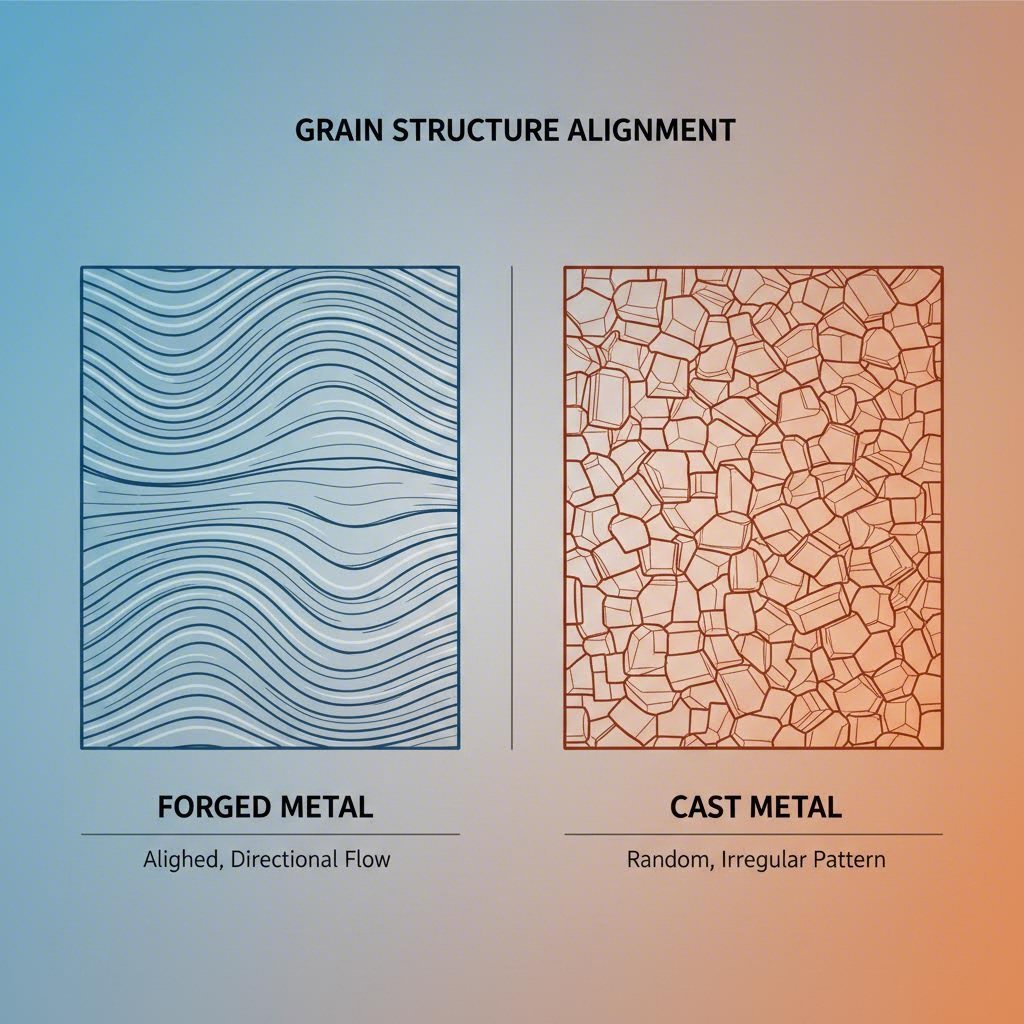

Когда нагретая алюминиевая или стальная заготовка поступает в кузнечный пресс, на молекулярном уровне происходит нечто удивительное. Согласно Trenton Forging, структура зерна металла относится к способу, которым кристаллическая решётка затвердевает и ориентируется внутри материала. Ковка не просто формирует металл — она преобразует его внутреннюю структуру.

Выравнивание структуры зерна и его значение для прочности

Представьте зерна в металле подобно волокнам в древесине. Так же, как древесина наиболее прочна вдоль направления волокон, металл проявляет направленную прочность в зависимости от ориентации его кристаллических зёрен. Здесь ковка действительно превосходит другие методы.

В процессе ковки металл подвергается контролируемой деформации при повышенных температурах. Сжимающие усилия преднамеренно выравнивают зёрна в направлении максимальной прочности. Как Trenton Forging поясняет, это создаёт детали с исключительной усталостной и ударной стойкостью, поскольку поток зёрен можно контролировать, чтобы соответствовать требованиям напряжения готовой детали.

Для тормозных суппортов это означает, что внутренняя структура зёрен следует контурам корпуса суппорта, упрочняя зоны, подвергающиеся наибольшим нагрузкам при интенсивном торможении. Когда вы рассматриваете такие варианты, как комплект восстановления суппорта Brembo для технического обслуживания, понимание преимуществ структуры зёрен помогает объяснить, почему кованые корпуса служат дольше, чем литые.

Что является самым большим врагом суппортов при агрессивном торможении? Повторяющиеся циклы напряжения, которые в конечном итоге приводят к усталостному разрушению. Кованые детали сопротивляются этому, поскольку их непрерывная структура зерна устраняет слабые места, где трещины обычно зарождаются.

Устранение пористости с помощью ковки под давлением

Звучит сложно? Воспринимайте пористость как микроскопические пузырьки воздуха, запертые внутри металла. В литых деталях эти полости образуются естественным образом при затвердевании расплавленного металла. Согласно The Federal Group USA, литые заготовки более подвержены дефектам, таким как полости, пустоты и усадка, из-за способа затвердевания расплавленного металла в форме.

Ковка устраняет эту проблему с помощью чистой силы сжатия. Когда тысячи тонн давления сжимают нагретый металл в нужную форму, любые потенциальные полости буквально разрушаются. Результатом является почти идеальная плотность по всей детали.

Почему это важно для ваших тормозов? Каждая микроскопическая пора представляет собой потенциальный концентратор напряжений — слабое место, в котором могут возникать трещины при многократных термических и механических циклах. Скобы из кованого материала изначально не имеют таких скрытых дефектов, что обеспечивает более надежную основу для требовательных применений.

Вот как три основных метода производства сравниваются по своим металлургическим результатам:

- Ковка (формование сжатием): Нагретые заготовки сжимаются под экстремальным давлением. Результат — выровненная структура зерна, отсутствие пористости, высокая плотность и исключительная усталостная прочность. Направление волокон повторяет контуры детали, обеспечивая направленную прочность.

- Литье (заливка расплавом): Расплавленный металл заливают в формы и дают ему затвердеть. Обеспечивает изотропные свойства (одинаковые во всех направлениях), но приводит к хаотичной ориентации зерен, возможным пустотам и усадочным дефектам, а также более низкой общей плотности. Лучше подходит для сложных геометрий, где прочность менее важна.

- Обработка из прутка (субтрактивный метод): Твердые металлические заготовки, обработанные до окончательной формы. Сохраняют предварительно сформированную структуру зерна, но при механической обработке оголяются концы зерен, что потенциально снижает усталостную прочность. Как Trenton Forging отмечается, при механической обработке часто нарушается однонаправленный поток зерна, из-за чего материал становится более склонным к коррозионному растрескиванию под действием напряжений.

Преимущество кованых автомобильных тормозных суппортов по соотношению прочности к весу напрямую обусловлено выравниванием зерна. Поскольку кованый металл плотнее и прочнее в критически важных направлениях, инженеры могут проектировать более тонкие стенки и удалять больше материала, не жертвуя конструкционной целостностью. В результате получаются более легкие компоненты, которые фактически превосходят более тяжелые литые аналоги.

Это металлургическое превосходство напрямую сказывается на эксплуатационных характеристиках — как на трассе, так и в городских условиях. После того как научная основа установлена, логичным становится следующий вопрос: как эти различия в производстве отражаются на конкретных показателях производительности, таких как вес, управление теплом и долговечность в реальных условиях.

Кованые, литые и из прутка суппорты: в чем разница

Теперь, когда вы понимаете основы металлургии, как различия в производстве превращаются в измеримые преимущества в производительности? При оценке различных типов суппортов для вашего проекта наличие конкретных сравнений по ключевым параметрам производительности делает выбор более ясным. Давайте рассмотрим, как кованые, литые и суппорты из прутка проявляют себя там, где это действительно важно.

В следующей таблице приведено комплексное сравнение по показателям, которые важны для серьезных энтузиастов и профессионалов:

| Эксплуатационные характеристики | Кованые суппорты | Литые суппорты | Суппорты из прутка |

|---|---|---|---|

| Характеристики веса | Самый легкий вариант благодаря оптимизированной плотности, позволяющей делать более тонкие стенки без потери прочности | Самый тяжелый; требует более толстых стенок для компенсации меньшей прочности материала | Умеренный вес; сильно зависит от конструкции и объема удаленного материала при механической обработке |

| Структурная целостность | Превосходно; выровненная структура зерна обеспечивает исключительную жесткость под нагрузкой | Достаточно для использования на дорогах общего пользования; может проявлять незначительную деформацию при экстременном торможении | Хорошая прочность, но обработка резанием нарушает поток зерна, создавая потенциально слабые участки |

| Управление теплом | Отлично; плотная структура материала способствует эффективному отводу тепла | Сниженная эффективность; внутренняя пористость может удерживать тепло и замедлять теплопередачу | Хорошие тепловые свойства; массивный материал хорошо проводит тепло |

| Сопротивление усталости | Выдающееся качество; непрерывный поток зерна устраняет точки зарождения трещин | Ниже; микроскопические пустоты со временем служат концентраторами напряжений | Умеренное; открытые концы зерен могут образовывать трещины от коррозионного растрескивания под напряжением |

| Типичные применения | Гоночные соревнования, автомобили высокой производительности, транспортные средства для заездов на треке | Стандартные легковые автомобили, повседневное вождение, недорогие улучшения | Автомобили для шоу-выставок, ограниченные серии, специализированное применение |

Снижение веса без потери структурной целостности

Вы заметите нечто противоречащее интуиции при изучении того, что такое суппорты на автомобилях, предназначенных для серьёзных динамических нагрузок: самые прочные варианты зачастую являются самыми лёгкими. Как такое возможно?

Кованые суппорты достигают этого благодаря оптимизации плотности. Согласно EATHU Metals , процесс ковки улучшает зернистую структуру, делая её более плотной и одновременно увеличивая прочность. Это означает, что инженеры могут уверенно проектировать более тонкие стенки суппортов и выбирать материал из некритичных зон, не опасаясь структурного разрушения.

Принцип заключается в следующем: когда прочность материала увеличивается, требуется меньше материала для выдерживания одних и тех же нагрузок. Кованые неподвижные суппоры могут иметь агрессивную обработку с целью снижения веса после ковки, поскольку основной металл способен выдерживать это. Литые суппоры требуют более толстую и тяжёлую конструкцию, чтобы достичь сопоставимых показателей прочности.

Для применения на треке, где неподрессоренная масса напрямую влияет на отзывчивость подвески, это преимущество усиливается. Более лёгкие суппоры означают, что подвеска может быстрее реагировать на изменения поверхности, улучшая сцепление и обратную связь с водителем. Премиальные решения, такие как задние суппоры Brembo на высокопроизводительных автомобилях, используют ковку специально для достижения этого баланса между прочностью и снижением веса.

Характеристики рассеивания тепла в различных методах производства

Представьте, что вы интенсивно тормозите при спуске с горы или выполняете несколько заездов на пределе на местной трассе. Тормоза преобразуют кинетическую энергию в тепло — огромное количество тепла. Насколько эффективно суппорты справляются с этим тепловым воздействием, определяет, сохраняется ли стабильная тормозная мощность или возникает опасное ослабление тормозов.

Ковка положительно влияет на работу тормозных суппортов при многократных термоциклах двумя ключевыми способами:

- Плотный материал обеспечивает более быстрый отвод тепла: Благодаря отсутствию внутренних полостей, прерывающих тепловые пути, тепло эффективно передаётся через корпус кованого суппорта в окружающий воздух. Компания EATHU Metals отмечает, что кованые суппорты обладают превосходным теплоотводом благодаря плотной структуре материала, что способствует снижению температуры тормозной жидкости и поддержанию стабильности системы.

- Структурная устойчивость при термическом напряжении: Кованые суппорты сохраняют свою жесткость даже при повышении температуры. Это обеспечивает постоянный контакт колодок с диском во время интенсивного торможения, предотвращая неравномерный износ и снижение эффективности, которые возникают при деформации менее качественных суппортов под действием тепла.

Литые суппорты имеют двойной недостаток. Их внутренняя пористость не только снижает эффективность теплоотдачи, но и может удерживать тепло в отдельных зонах. При интенсивном торможении это приводит к неравномерному тепловому расширению и ускоренному затуханию тормозов — именно тогда, когда тормоза нужны вам больше всего.

Как тип конструкции влияет на преимущества ковки

При сравнении плавающих суппортов с фиксированными конструкциями ковка по-разному усиливает каждый тип. Понимание этих различий помогает правильно сопоставить метод изготовления с конкретной областью применения.

Фиксированные суппорты: Эти конструкции зажимают диск с обеих сторон за счёт поршней на каждой половине. Ковка приносит пользу фиксированным суппортам, обеспечивая экстремальную жёсткость, необходимую для предотвращения деформации корпуса под высокими усилиями зажима. Согласно EATHU Metals , кованые тормозные суппоры более жесткие, что уменьшает упругую деформацию при торможении и обеспечивает более плотный, устойчивый контакт между колодками и тормозным диском. Это обеспечивает более быструю реакцию тормозной системы и более прямую передачу усилия — критически важное преимущество для использования на треке.

Плавающие суппоры: Эти односторонние конструкции используют скользящие пины для центрирования над тормозным диском. Хотя они проще и легче, плавающие суппоры также выигрывают от ковки, поскольку улучшается термостойкость и сопротивление усталости. Скользящий механизм меньше подвержен заклиниванию, когда корпус суппора сохраняет размерную стабильность при циклическом нагреве.

Для требовательных применений, таких как специализированные гоночные автомобили или тяжелые буксировочные работы, кованые неподвижные суппорты являются эталоном производительности. Они сочетают в себе неоспоримые преимущества многопоршневых фиксированных конструкций с металлургическим превосходством ковки. Говоря о поршнях, взаимосвязь между ковкой и передовыми конфигурациями поршней открывает ещё одно измерение оптимизации производительности, которое стоит изучить.

Конфигурации поршней и варианты индивидуальной спецификации

Именно здесь кованые тормозные суппорты по индивидуальному заказу действительно выделяются на фоне серийных аналогов: гибкость в конфигурации поршней. Вы, вероятно, видели упоминания о четырёхпоршневом суппорте Brembo или шестипоршневых суппортах Brembo в каталогах спортивных комплектующих, но задумывались ли вы, почему именно ковка позволяет этим передовым многопоршневым конструкциям работать на пике своих возможностей?

Ответ кроется в структурной жесткости. Когда несколько поршней одновременно давят на тормозные колодки, они создают огромные сжимающие усилия, которые стремятся раздвинуть корпус суппора. Слабые по конструкции корпуса суппортов деформируются под этой нагрузкой, снишая эффективность торможения и приводя к неравномерному прилеганию колодок. Кованые корпуса сопротивляются такой деформации, что позволяет инженерам увеличивать количество поршней и их диаметр до уровней, при которых менее прочные конструкции бы разрушались.

Как ковка позволяет реализовать передовые многопоршневые конструкции

Вообразите, как вы сжимаете картонную коробку по сравнению с алюминиевым бруском. Какой из них сохраняет форму под давлением? К высокопроизводительным тормозным суппортам применяется тот же принцип. Когда вы используете 6 или 8 поршней, суммарное сжимающее усилие которых измеряется в тысячах фунтов, корпус суппора должен оставаться абсолютно жестким.

Кованые корпуса суппортов обеспечивают эту жесткость благодаря упорядоченной структуре зерна и отсутствию пористости. Непрерывный поток зерна создает единый структурный каркас, который равномерно распределяет напряжение по всему суппорту. Это означает:

- Нулевое прогибание под нагрузкой: Кованые корпуса сохраняют размерную стабильность даже при максимальном усилии торможения, обеспечивая равномерное давление всех поршней на колодки.

- Постоянный контакт колодок: При отсутствии деформации корпуса тормозные колодки остаются ровными по отношению к поверхности диска, максимизируя сцепление фрикционного материала и распределение тепла.

- Предсказуемое ощущение педали: Жесткие корпуса суппортов устраняют «мягкое» ощущение, возникающее при прогибании менее прочных материалов, обеспечивая прямую обратную связь, которую требуют водители.

- Удлиненный срок службы компонентов: Снижение прогибания означает меньшее усталостное циклирование корпуса суппорта, что продлевает срок службы даже при агрессивном использовании на треке.

Колодки премиум-класса, такие как моноблочные конструкции премиум-класса, демонстрируют то, что становится возможным, когда передовые технологии встречаются с передовыми материалами. Эти конструкции используют оптимизированную структурную геометрию, чтобы поддерживать агрессивные конфигурации поршней, сохраняя при этом сверхлёгкое исполнение.

Соответствие конфигурации поршней вашим требованиям к вождению

Так как же выбрать правильное количество поршней для вашего применения? Большее количество не всегда лучше — важно соответствие конфигурации вашим конкретным требованиям. Ниже приведён обзор распространённых конфигураций поршней и их оптимальных применений:

- конструкции с 2 поршнями: Наилучшим образом подходят для лёгких транспортных средств, задних осей и автомобилей, ориентированных на городскую езду, где важны простота и экономическая эффективность. Достаточная сила зажима для повседневной эксплуатации с редкими случаями активного вождения.

- конструкции с 4 поршнями: Оптимальный выбор для уличных автомобилей энтузиастов и легкой трековой эксплуатации. Обеспечивает отличное покрытие колодок и силу зажима, при этом сохраняя приемлемый вес. Надежный выбор для спортивной езды по городу.

- 6-поршневые конструкции: Идеально подходят для специализированных трековых автомобилей, тяжелых спортивных машин и водителей, которые регулярно нагружают тормоза до предела. Дополнительные поршни равномернее распределяют зажимное усилие по большим поверхностям колодок.

- 8-поршневые конструкции: Применяются в профессиональных гоночных автомобилях, тяжелых транспортных средствах, требующих максимальной тормозной мощности, а также в специализированных сборках, где высочайшая эффективность торможения оправдывает сложность и стоимость.

Помимо количества поршней, кованые суппоры предлагают варианты спецификаций, которых просто не могут обеспечить массовые аналоги. Именно здесь «индивидуальный подход» в кованых тормозных суппортах обеспечивает реальные преимущества.

Оптимизация диаметра цилиндров: Диаметр поршня напрямую влияет на силу зажима и ощущение педали. Более крупные отверстия создают большее усилие, но требуют большего усилия на педали и большего объема жидкости. Пользовательские спецификации позволяют точно подобрать диаметр отверстий, который обеспечивает баланс между тормозной силой и усилием на педали в соответствии с вашим стилем вождения.

Ступенчатое расположение поршней: Совремые многопоршневые суппоры часто используют поршни разного размера — меньшие спереди, большие сзади. Такая ступенчатая конструкция компенсирует износ накладок по толщине и поддерживает равномерный контакт колодок на протяжении всего торможения. Пользовательские кованые конструкции позволяют задать соотношения ступеней, оптимизированные для конкретных составов накладок и размеров дисков.

Вес транспортного средства и распределение тормозных усилий: Гоночный автомобиль весом 2400 фунтов требует совершенно другие тормозные характеристики по сравнению с 4500-фунтовым спортивным седаном. Пользовательские спецификации учитывают распределение веса вашего транспортного средства, позволяя точно настроить передне-заднее распределение тормозных усилий, что улучшает как тормозную мощность, так и устойчивость при интенсивном торможении.

Преимущество ковки становится еще более очевидным, если учесть, что агрессивные конфигурации поршней требуют соответствующей структурной целостности. Каждый дополнительный поршень добавляет точки напряжения, с которыми сложно справиться литым или штучным альтернативам. Кованые корпуса выдерживают эти нагрузки без компромиссов, что делает их предпочтительной основой для серьезных модернизаций тормозных систем.

Понимая конфигурации поршней и индивидуальные технические характеристики, следующим шагом становится изучение того, как эти преимущества проявляются в различных типах транспортных средств — от уличных спортивных автомобилей до специализированных гоночных машин и мощных рабочих автомобилей.

Преимущества, зависящие от типа транспортного средства

Теперь, когда вы разобрались в металлургической науке и конфигурациях поршней, возникает действительно важный вопрос: оправдывает ли ваше конкретное применение инвестиции в индивидуальные кованые тормозные суппорты? Честный ответ полностью зависит от того, как вы используете свой автомобиль. Давайте рассмотрим аспекты для каждого основного типа применения, чтобы вы могли принять обоснованное решение.

Участники заездов на треке против уличных спортивных автомобилей

Представьте, что вы заезжаете на парковку перед своим ежемесячным дневным заездом на трек. Ваши тормоза будут подвергаться десяткам резких остановок с трехзначных скоростей при минимальном времени охлаждения между заездами. Сравните это с активной поездкой в выходные по горным дорогам. Оба сценария требуют улучшенных тормозных суппортов, но требования к ним кардинально различаются.

Аспекты эксплуатации для спортивной езды по городу:

- Тепловые нагрузки: Уличное вождение предполагает периодическое интенсивное торможение с длительными периодами охлаждения. Хотя кованые суппоры обеспечивают превосходное управление теплом, стандартные комплекты производительных тормозов с суппортами могут быть достаточны для occasional агрессивного использования.

- Чувствительность к весу: Постройки для уличной производительности выигрывают от снижения неподрессоренной массы, однако улучшения в управляемости менее заметны по сравнению с автомобилем, предназначенным исключительно для трека. Экономия веса остаётся ценной, но не критичной.

- Пригодность для ежедневного использования: Учитывайте производительность в холодную погоду и уровень шума. Кованые суппоры по заказу могут быть спроектированы с диаметром цилиндра, сохраняющим комфортное усилие на педали для повседневной езды, сохраняя высокую эффективность при интенсивной нагрузке.

- Бюджетные ограничения: Если ваша езда с акцентом на производительность ограничивается поездками по ущельям в выходные и редкими соревнованиями автокросса, премиальные производительные суппоры от известных производителей могут обеспечить достаточную производительность без необходимости оплачивать кастомные решения.

Соображения для автомобиля, предназначенного исключительно для трековых дней:

- Продолжительные циклы нагрева: Многократные интенсивные заезды повышают температуру тормозов намного выше, чем при обычной езде по дорогам общего пользования. Кованые суппорты сохраняют жёсткость и стабильную производительность, в то время как более простые компоненты начинают деформироваться и терять эффективность.

- Агрессивные составы колодок: Колодки, предназначенные для трека, создают экстремальные зажимные усилия и нагреваются до очень высоких температур. Конструкционная целостность кованых корпусов предотвращает деформацию суппортов, которая нарушает контакт колодок с дисками при использовании высокопроизводительных составов.

- Снижение неподрессоренной массы: Каждый фунт имеет значение на треке. Экономия веса за счёт кованой конструкции напрямую приводит к улучшению результатов круга благодаря более чёткой работе подвески и снижению вращающейся массы.

- Экономика ремонта: Серьёзные пользователи, эксплуатирующие технику на треке, регулярно восстанавливают суппорты. Кованые корпуса выдерживают большее количество циклов восстановления без ухудшения из-за усталости материала, что повышает рентабельность в долгосрочной перспективе, несмотря на более высокую начальную стоимость.

Для энтузиастов, эксплуатирующих автомобили вроде Dodge Charger с тормозными суппортами Brembo, установленными с завода, переход на индивидуальные кованые суппорты является логичным решением, если вы постоянно выходите за пределы возможностей серийного оборудования. Если после двух-трёх интенсивных кругов вы сталкиваетесь с уменьшением эффективности тормозов, это сигнал о том, что кованая конструкция может кардинально улучшить ваш опыт езды по треку.

Тяжелые условия эксплуатации, где особенно проявляется прочность кованых деталей

Когда речь идёт о преимуществах индивидуальных кованых тормозных суппортов, на ум в первую очередь приходят автоспортивные применения. Однако некоторые из наиболее убедительных случаев их использования встречаются в сегменте тяжёлой техники, где модернизация тормозной системы может стать разницей между контролируемым спуском и пугающей потерей контроля.

Учёт особенностей буксировки и перевозки грузов:

- Торможение под длительной нагрузкой: Спуск с горных склонов с тяжёлым прицепом приводит к длительному накоплению тепла в тормозной системе, что перегружает стандартные компоненты. Превосходный отвод тепла коваными суппортами сохраняет тормозные характеристики тогда, когда они нужны больше всего.

- Повышенные требования к зажиму: Более тяжелые транспортные средства требуют более высоких зажимных усилий. Конструкционная жесткость штампованных корпусов обеспечивает постоянное приложение усилия даже при агрессивных конфигурациях поршней, необходимых для тяжелых нагрузок.

- Сопротивление усталости при циклических нагрузках: Коммерческое и тяжелонагруженное применение предполагает тысячи циклов торможения под нагрузкой. Штампованные компоненты устойчивы к усталостным трещинам, которые могут возникать в литых аналогах при длительной эксплуатации.

- Запас безопасности: При буксировке на пределе или близко к предельным возможностям наличие тормозов, сохраняющих полную работоспособность на протяжении всего пути, важно не только с точки зрения производительности — это вопрос безопасного прибытия.

Применение в профессиональных гонках:

- Непременная надежность: На профессиональном уровне отказ тормозов — это не просто неудобство, это потенциально катастрофически. Штампованные суппорты, лишенные пористости и обладающие выровненной структурой зерна, обеспечивают запас надежности, необходимый в гонках.

- Точное соблюдение спецификаций: Профессиональные команды требуют точной настройки баланса тормозов для различных трасс и условий. Индивидуальные кованые суппорты позволяют задавать точные размеры цилиндров и ступенчатое расположение поршней, что невозможно при использовании стандартных решений.

- Максимальная производительность: Когда десятые доли секунды определяют результат гонки, жесткость и преимущество в весе кованой конструкции обеспечивают измеримое конкурентное превосходство.

- Интеграция высокопроизводительных тормозных дисков: В гоночных применениях премиальные суппорты обычно комбинируются с карбон-керамическими или специализированными чугунными дисками. Точность крепления кованых суппортов гарантирует оптимальное взаимодействие с этими дорогостоящими тормозными дисками.

Пакеты тормозов Ford Performance для гоночных версий Mustang демонстрируют, как производители понимают связь между серьезной производительностью и кованой конструкцией. Когда инженеры завода указывают кованые суппорты для своих самых производительных моделей, это подтверждает реальные преимущества данной технологии.

Принятие правильного инвестиционного решения

Вот рамочное решение, которое помогает определить, когда индивидуальные кованые суппоры оправдывают инвестиции:

| Фактор | Стандартные суппоры производительности могут быть достаточными | Рекомендованы индивидуальные кованые суппоры |

|---|---|---|

| Частота посещения трека | 1–3 трековых дня в год | Ежемесячные трековые дни или участие в гоночных сериях |

| Вес транспортного средства | Масса менее 3 500 фунтов с умеренной мощностью | Более 3 500 фунтов или высокое соотношение мощности к весу |

| Интенсивность вождения | Иногда энергичная езда, автокросс | Постоянное движение на предельной скорости, гонки вплотную друг к другу |

| Текущие проблемы с тормозами | Желание улучшить ощущения или внешний вид | Наблюдается снижение эффективности, нестабильная работа или деформация суппортов |

| Буксировка/перевозка грузов | Иногда легкие нагрузки на ровной местности | Регулярные интенсивные буксировки, движение в горах с грузом |

| Цели производительности | Улучшенная динамика на дороге | Конкурентоспособные результаты круга, максимальный запас безопасности |

Честно оцените свои реальные условия эксплуатации. Индивидуальный комплект кованых суппортов, обеспечивающий улучшение стойкости к нагреву на 15%, даст минимальную практическую пользу, если вы никогда не нагружаете тормоза достаточно сильно, чтобы возник перегрев. И наоборот, если вы недополучаете производительность, потому что тормоза не справляются с вашим стилем вождения, инвестиции в кованые детали окупаются каждый раз, когда вы выходите на трек.

Понимание, где ваше применение находится на этом спектре, является важной подготовкой для следующего шага: прохождение процесса заказа по спецификации и знание, какие вопросы нужно задать при определении идеальной настройки тормозных суппортов.

Процесс заказа по спецификации и что необходимо знать покупателям

Вы решили, что кованые тормозные суппорты соответствуют вашим целям производительности. Теперь предстоит критически важный следующий шаг: пройти процесс заказа по спецификации, не перегружаясь и не допуская дорогостоящих ошибок в спецификации. Сколько будут стоить тормозные суппорты для вашего конкретного применения? Какую информацию вам нужно получить до обращения к производителям? Давайте упростим этот процесс, чтобы вы могли уверенно подходить к поставщикам.

В отличие от заказа стандартных запчастей, при котором вы просто подбираете номер детали к своему автомобилю, изготовление индивидуальных кованых суппортов требует консультативного подхода. По сути, вы сотрудничаете с инженерами, чтобы создать компонент, полностью соответствующий вашим требованиям. Качество такого сотрудничества — и конечного продукта — в значительной степени зависит от вашей подготовки.

Ключевые вопросы для производителя индивидуальных суппортов

Подход к разговору с производителем без подготовки подобен посещению портного без знания своих мерок. Прежде чем выбирать поставщика, вам необходимо получить ответы на следующие важные вопросы:

- Варианты марок материалов: Какие алюминиевые сплавы или марки стали предлагает производитель? Распространёнными вариантами являются алюминий 6061-T6 и 7075-T6, каждый из которых обладает различными характеристиками прочности и веса. Материалы более высокого качества, как правило, стоят дороже, но обеспечивают заметные эксплуатационные преимущества.

- Процессы термообработки: Как производитель обрабатывает суппорты после ковки? Согласно Тормозные суппорты GDST , после литья или ковки корпуса тормозных суппортов подвергаются термической обработке для повышения прочности и долговечности, что обеспечивает их способность выдерживать высокие температуры и механические нагрузки при торможении. Уточните, проводится ли закалка по режиму T6 для алюминиевых деталей или цементация для стальных компонентов.

- Сертификаты качества: Имеет ли производитель сертификат IATF 16949? Этот отраслевой стандарт управления качеством в автомобильной промышленности свидетельствует о строгом контроле процессов и прослеживаемости. Такие производители, как Shaoyi (Ningbo) Metal Technology владеют данным сертификатом, что указывает на их приверженность стабильному качеству продукции на всех этапах производства.

- Протоколы тестирования: Какие испытания проходит каждый суппорт перед отправкой? Надежные производители выполняют проверку на герметичность под давлением, измерение геометрических параметров и проверку хода поршня. Некоторые также проводят испытания на коррозионную стойкость методом солевого тумана и испытания при высоких температурах для оценки термостойкости.

- Сроки поставки и прототипирование: Какой срок от заказа до доставки? Могут ли они предоставить быстрые прототипы для проверки установки? Некоторые производители предлагают возможность изготовления прототипов всего за 10 дней, что может значительно ускорить вашу разработку.

- Минимальные объемы заказа: Каков минимальный объем заказа для индивидуальных технических характеристик? Согласно отраслевым стандартам, минимальные объемы заказа на нестандартные тормозные суппорты обычно составляют от 50 до 100 штук на модель, хотя некоторые производители принимают меньшие первоначальные заказы от новых клиентов.

- Гарантийное покрытие: Какие дефекты покрываются гарантией и на какой срок? Качественные производители, как правило, предоставляют гарантию на тормозные суппорты сроком 12 месяцев или 30 000 километров.

Понимание сроков поставки и производственных реалий

При планировании бюджета на индивидуальные кованые суппорты сроки имеют такое же значение, как и стоимость. Стандартное время поставки составляет примерно 40–45 дней после подтверждения заказа для серийного производства. Однако полный цикл от первоначального запроса до установленных суппортов включает несколько этапов:

Этап 1 — Разработка технических характеристик (1–3 недели): Вы будете работать с инженерами над окончательным определением диаметров цилиндров, конфигураций поршней, геометрии крепления и выбора материалов. Этот совместный этап определяет все характеристики вашего конечного продукта.

Этап 2 - Прототипирование (необязательно, но рекомендуется): Для сложных применений изготовление прототипа для проверки посадки предотвращает дорогостоящие ошибки в производстве. Быстрое прототипирование у специализированных производителей может обеспечить тестовые образцы уже через 10 дней.

Этап 3 - Производство (обычно 40–45 дней): После утверждения спецификаций начинается производство. Оно включает в себя ковку, термообработку, обработку на станках с ЧПУ, поверхностную обработку, сборку и испытания контроля качества.

Этап 4 - Доставка (1–2 недели для международных перевозок): Производители, расположенные рядом с крупными транспортными узлами, например, недалеко от порта Нинбо, могут ускорить логистику доставки по всему миру.

Подготовка пакета спецификаций

Перед обращением к производителям соберите эту информацию, чтобы ускорить процесс консультации:

- Характеристики транспортного средства: Год выпуска, марка, модель, вес, мощность и любые модификации подвески или шасси, которые могут повлиять на геометрию тормозов.

- Профиль предполагаемого использования: Укажите подробно характер вашей езды — процент движения по городу по сравнению с заездами на треке, типичная продолжительность заездов, длительность сессий и участвуете ли вы в соревнованиях с хронометражем.

- Ограничения по установке: Диаметр и вылет дисков колес, размеры существующих роторов, а также возможные ограничения по зазору из-за компонентов подвески или конструкции колес.

- Текущие проблемы системы: Какие проблемы вы решаете? Падение эффективности тормозов (брейк-фэйд), нестабильное ощущение педали, деформация суппортов или просто модернизация для повышения производительности?

- Эстетические предпочтения: Требования к цвету, предпочтения по типу покрытия, а также необходимость индивидуального брендинга или определённых визуальных элементов.

Соотношение стоимости и потребительской ценности

Давайте поговорим о том, что лежит на поверхности: сколько стоят суппоры для автомобилей, если вы выбираете путь кованых изделий по специальному заказу? Честный ответ заключается в том, что кованые тормозные суппоры по специальному заказу представляют собой значительные инвестиции по сравнению с готовыми решениями. При сравнении цен на суппоры Brembo с характеристиками по специальному заказу, следует ожидать, что кованые изделия по заказу будут стоить на 30% до более чем 100% дороже, в зависимости от сложности.

Однако при расчёте стоимости автомобильных суппоров нужно учитывать не только первоначальную цену покупки:

- Долговечность: Кованые суппоры выдерживают больше циклов восстановления по сравнению с литыми альтернативами, что снишает долгосрочные расходы на замену для активных пользователей треков.

- Оптимизация производительности: Специальные характеристики устраняют компромиссы, неизбежные при использовании готовых размеров, что потенциально может улучшить результаты на круге или заметно сократить тормозной путь.

- Стоимость при перепродаже: Хорошо документированные тормозные системы по специальному заказу от сертифицированных производителей могут повысить остаточную стоимость автомобиля, особенно в случаях, ориентированных на использование на треке.

- Запас безопасности: Спокойствие, которое дает знание, что тормоза были специально разработаны для вашего применения, имеет реальную ценность, особенно в тяжелых условиях.

Многие энтузиасты интересуются, стоит ли красить суппоры ближайшими сервисами по сравнению с заводской отделкой. Хотя услуги покраски суппортов на вторичном рынке широко доступны, производители на заказ обычно предлагают профессиональное порошковое покрытие, анодирование или высокотемпературную краску в рамках производственного процесса. Стоимость отдельной покраски суппортов может варьироваться от 50 до 200 долларов на один суппорт, что делает заводскую отделку в процессе производства зачастую более выгодной для заказных решений.

Ключ к максимальной отдаче от инвестиций в кованые суппоры — тщательная подготовка до первого разговора с производителем. Знайте свои спецификации, понимайте свои приоритеты и выбирайте сертифицированных производителей, которые могут помочь вам с инженерными решениями.

Теперь, когда у вас подготовлен пакет спецификаций и вопросы к производителю, вы можете принимать обоснованные решения по проекту индивидуальных тормозных суппортов. Окончательный вопрос перед принятием решения — это варианты эстетической настройки, дополняющие те преимущества в производительности, в которые вы уже инвестировали.

Эстетическая настройка и профессиональная отделка

Вы приобрели индивидуальные кованые тормозные суппорты, разработанные точно под ваши требования. Теперь возникает вопрос, объединяющий форму и функциональность: какую отделку выбрать для этих премиальных компонентов? Правильный выбор отделки защитит вашу инвестицию и будет создавать визуальное впечатление каждый раз, когда кто-то смотрит сквозь колеса. Но вот что упускают многие энтузиасты — выбор отделки для кованых суппортов заключается не только в подборе любимого цвета.

В отличие от массовых аналогов, кованые суппорты требуют профессиональной отделки, соответствующей их премиальному качеству. Согласно Carzwerk , покраска тормозного суппорта служит защитным барьером от грязи, загрязнений и тепла, выделяемого при интенсивном торможении. Для кованых компонентов, предназначенных для работы при температурах трека и многократных термоциклах, выбранный метод отделки напрямую влияет как на долговечность, так и на производительность.

Профессиональные варианты отделки для кованых суппортов

На рынке нестандартных тормозных суппортов доминируют три основных метода отделки, каждый из которых имеет свои преимущества в зависимости от области применения. Понимание этих различий помогает принять обоснованное решение, а не просто выбрать наиболее привычный вариант.

| Метод отделки | Прочность | Теплостойкость | Варианты цвета | Стоимость и финансовые соображения |

|---|---|---|---|---|

| Андомизация | Отлично — создает интегральный оксидный слой, который не трескается и не отслаивается | Выдающеся характеристики — выдерживает температуру выше 1200°F без ухудшения свойств | Ограниченная палитра: черные, серебристые и некоторые цвета; зависит от сплава | Умеренная или высокая — требует специализированного оборудования и опыта |

| Порошковое покрытие | Очень хорошая — толще, чем краска, высокоустойчив к сколам | Хорошая — большинство составов выдерживают температуру 400–500°F; доступны версии для высоких температур | Широкие возможности; практически неограниченное подбор цвета | Умеренные; для наилучших результатов рекомендуется профессиональное нанесение |

| Краска, устойчивая к высоким температам | Хорошо — требуется правильная подготовка и со временем может понадобиться подкраска | Очень хорошо — качественная автомобильная краска для суппортов выдерживает температуру свыше 900°F | Широкий выбор; наибольшее разнообразие доступных цветов | Наименьшая первоначальная стоимость; можно выполнить самостоятельно, но профессиональное нанесение даёт лучший результат |

Андомизация выделяется тем, что не добавляет покрытие — оно преобразует саму алюминиевую поверхность. Согласно Продукты , анодированные поверхности повышают защиту от коррозии, износостойкость и улучшают внешний вид. Оксидный слой становится частью металла, а не располагается на его поверхности, поэтому анодированные покрытия не трескаются и не отслаиваются даже при интенсивной эксплуатации на треке. Для алюминиевых кованых суппортов этот процесс обеспечивает исключительную долговечность и термостойкость, превосходящую любые наносные покрытия.

Порошковое покрытие обеспечивает наилучший баланс между долговечностью и гибкостью цвета. Процесс нанесения электростатического покрытия создает более толстое и равномерное покрытие по сравнению с традиционной покраской. Carzwerk отмечает, что порошковое покрытие является профессиональным решением, более долговечным, чем традиционная краска, что делает его идеальным выбором для энтузиастов, желающих точного соответствия цвета без ущерба для защиты.

Краска, устойчивая к высоким температам предоставляет самый доступный способ входа. Качественные составы выдерживают температуры до 900°F или выше, что достаточно для большинства уличных и легких гоночных применений. Сколько стоит покраска суппортов этим способом? Стоимость материалов для самостоятельной покраски из баллончика составляет 20–50 долларов США, в то время как профессиональное нанесение кистью с надлежащей подготовкой обычно стоит от 50 до 100 долларов США на суппорт.

Цветовая кастомизация, устойчивая к температам трека

При выборе цвета для окрашенных суппортов тормозов практические соображения выходят за рамки личных предпочтений. Выбор цвета влияет как на видимость, так и на тепловое поведение — факторы, имеющие значение, когда вы доводите эти компоненты до предела.

Руководство по выбору цвета:

- Красный: Классическое заявление о производительности. Высокая видимость за дисками колес, универсально распознается как индикатор спортивной начинки. Хорошо сочетается с большинством цветов автомобилей.

- Черный: Сдержанная элегантность, дополняющая роскошные и «стелс»-конфигурации. Более заметна пыль от тормозов, но прекрасно сочетается с темными дисками колес.

- Тормозные суппорты серебристого цвета: Отделка в стиле оригинального оборудования, сохраняющая фабричный вид, при этом подчеркивающая улучшенные компоненты. Отлично подходит для конфигураций, в которых важнее изысканность, чем броскость.

- Желтый: Вариант с высокой видимостью, популярный в гоночных конфигурациях. Создает сильный визуальный контраст за большинством конструкций дисков колес.

- Индивидуальные / фирменные цвета: Подберите код цвета вашей машины или гоночную раскраску. Требуется профессиональное подбор цвета, но это создаёт целостный визуальный образ.

Сколько стоит профессиональная покраска суппортов? Ожидайте оплаты от 250 до 500 долларов США за полную покраску четырёх суппортов, включая правильную подготовку, высокотемпературный грунт, несколько слоёв краски и защитное прозрачное покрытие. Такая инвестиция оправдана для кованых суппортов с учётом их высокой стоимости и длительного срока службы.

Колпаки на суппорты против покраски: честная оценка

Вы, вероятно, видели колпаки на суппорты, предлагаемые как альтернатива индивидуальной покраске. Давайте честно рассмотрим это сравнение.

Колпаки на суппорты — это декоративные накладки, которые крепятся поверх существующих суппортов, создавая впечатление более крупных и эффектных тормозных компонентов. Они стоят значительно дешевле профессиональной покраски и не требуют разборки. Однако у них есть существенные недостатки для тех, кто использует кованые суппорты:

- Накопление тепла: Крышки создают изолирующий слой, который уменьшает отвод тепла — прямо противореча одно из основных преимуществ кованой конструкции.

- Проблемы подлинности: Опытные энтузиасты сразу распознают крышки как косметические элементы, а не настоящие компоненты для повышения производительности.

- Проблемы с установкой: Крышки могут мешать нестандартной геометрии суппортов или увеличенным размерам, характерным для кованых решений.

- Вопросы долговечности: Пластиковые или тонкие металлические крышки могут дребезжать, менять цвет или разрушаться при термоциклировании, которое кованые суппорты выдерживают без проблем.

Для тех, кто уже вложился в индивидуальные кованые тормозные суппорты, крышки представляют собой ложную экономию. Вы уже приобрели компоненты, которые стоит демонстрировать; правильная отделка защитит ваши вложения и покажет настоящее качество изделия.

Максимизация вашей инвестиции в отделку

Учитывая премиальную природу кованых суппортов, профессиональная отделка в процессе производства часто обеспечивает лучшее соотношение цены и качества по сравнению с нанесением отделки после продажи. При заказе индивидуальных суппортов уточняйте у производителей наличие интегрированных вариантов отделки. Порошковое покрытие или анодирование, нанесённые на заводе, гарантируют правильную подготовку поверхности и исключают риск повреждения во время транспортировки или установки до нанесения отделки.

Если вы планируете отделку суппортов после покупки, правильная подготовка определяет успех. Удалите все остатки тормозной жидкости, тщательно обезжирьте и полностью разберите суппорты перед нанесением любого покрытия. Пропуск этих этапов приводит к нарушению адгезии, из-за чего ваша отделка будет потрачена впустую.

Независимо от того, выберете ли вы анодирование для максимальной долговечности, порошковое покрытие для гибкости цвета или высокотемпературную краску для удобства нанесения, отделка должна соответствовать инженерному совершенству ваших кованых суппортов. Оптимизировав как производительность, так и внешний вид, вы будете готовы принять окончательное решение по своему проекту индивидуальных тормозных суппортов.

Следующий шаг к созданию индивидуальных кованых тормозных суппортов

Вы прошли путь от металлургической науки через конфигурации поршней, особенности применения и варианты отделки. Теперь пришло время объединить всё это в практические рекомендации, которые помогут вам уверенно двигаться дальше. Какие тормозные суппорты заслуживают ваших инвестиций и как убедиться, что вы сотрудничаете с правильным производителем?

Индивидуальные кованые тормозные суппорты обеспечивают измеримые преимущества благодаря ориентированной структуре зёрен, отсутствию пористости и повышенной плотности — однако эти преимущества имеют значение только при использовании в тех областях, где они действительно требуются.

Принятие правильного инвестиционного решения

Давайте выделим ключевые выводы из этого подробного анализа в виде четкой системы принятия решений. Индивидуальные суппорты — это значительные инвестиции, и понимание того, кому они приносят наибольшую пользу, гарантирует их разумное использование.

Индивидуальные кованые тормозные суппорты идеально подходят для:

- Целеустремлённых любителей трека которые участвуют в ежемесячных мероприятиях или соревновательных гонках и сталкиваются с уменьшением эффективности тормозов при использовании штатного оборудования

- Приложения для тяжелых приборов включающих регулярную буксировку, перевозку грузов или движение в горной местности, где длительные тормозные нагрузки требуют превосходного отвода тепла

- Высокопроизводительных автомобилей масса которых превышает 3500 фунтов или соотношение мощности и веса создаёт нагрузки на тормоза, превышающие возможности штатных компонентов

- Применение в профессиональных гонках требующих точной настройки баланса тормозов и недопустимости отказов в надёжности

- Любителей, ищущих определённые характеристики которые невозможно получить с серийными решениями — индивидуальные диаметры цилиндров, ступенчатое расположение поршней или особая геометрия крепления

При определении приоритетов в выборе, фокусируйтесь на:

- Сертификации производителя: Сертификация IATF 16949 указывает на строгий контроль качества и согласованность процессов

- Марки материалов и термообработка: Проверьте конкретные алюминиевые сплавы или марки стали, предлагаемые производителем, а также соответствующие параметры их обработки

- Инженерная поддержка: Сотрудничайте с производителями, имеющими собственные инженерные возможности, которые могут помочь в принятии решений по техническим характеристикам

- Возможности прототипирования: Быстрое прототипирование ускоряет разработку и выявляет проблемы с посадкой до начала серийного производства

- Гибкость производства: Производители, способные выполнять как небольшие партии прототипов, так и крупносерийное производство, обеспечивают долгосрочную ценность партнёрства

Преимущество ковки проявляется по каждому показателю производительности — экономия веса, структурная жёсткость, отвод тепла и устойчивость к усталости. Когда ваше применение требует наилучшего решения, кованая конструкция обеспечивает нужный результат

Ваш путь к превосходной эффективности торможения

Готовы двигаться вперед? Успех вашего проекта по изготовлению индивидуальных кованых суппортов зависит от сотрудничества с квалифицированными производителями, которые разбираются как в металлургии, так и в требованиях применения. Обращайте внимание на поставщиков, которые демонстрируют:

- Экспертизу в точной горячей штамповке: Сам процесс штамповки определяет ориентацию зерен и оптимизацию плотности

- Опыт работы в автомобильной отрасли: Компоненты тормозной системы требуют понимания термоциклов, требований к усталостной прочности и критической важности безопасности

- Полный спектр услуг: От первоначальной консультации до фрезерования с ЧПУ, термообработки, отделки и проверки качества

- Эффективная логистика: Стратегическое расположение производственных мощностей возле крупных портов сокращает сроки глобальных поставок

Производители, такие как Shaoyi (Ningbo) Metal Technology наглядно демонстрируют эти возможности, сочетая сертификацию IATF 16949 с собственной инженерной экспертизой для производства надежных автомобильных компонентов. Их стратегическое расположение вблизи порта Нинбо обеспечивает эффективные поставки по всему миру, а также возможность быстрого прототипирования — уже через 10 дней — что ускоряет сроки реализации вашего индивидуального проекта. Независимо от того, нужны ли вам начальные прототипы для проверки установки или серийное производство большого объема для участия в гоночных сериях, сотрудничество с производителями, предлагающими полный спектр услуг, гарантирует успех вашего проекта.

Помимо самих корпусов суппортов, подумайте о том, как индивидуальная покраска тормозных суппортов или профессиональная отделка сочетаются с общей визуальной концепцией вашей сборки. Многие квалифицированные производители штамповок предлагают комплексные варианты отделки, которые защищают ваши инвестиции и при этом обеспечивают тот эстетический эффект, которого заслуживают ваши индивидуальные суппорты.

Тормозные суппоры, диски и вся тормозная система представляют собой критический интерфейс между действиями водителя и реакцией транспортного средства. Инвестиции в кованую конструкцию по специальному заказу обеспечивают безупречную работу этого интерфейса в наиболее ответственный момент.

Путь от понимания преимуществ кованых тормозных суппортов до их фактического монтажа на ваше транспортное средство требует целенаправленных шагов: определить ваши спецификации, подготовить информацию о вашем транспортном средстве, связаться с квалифицированными производителями и закрепить инженерное партнёрство, которое обеспечит оптимальные результаты. С полученными знаниями вы теперь готовы уверенно пройти этот процесс и достичь уровня тормозной производительности, который требует ваше применение.

Часто задаваемые вопросы о кованых тормозных суппорах по заказу

1. Стоит ли устанавливать усовершенствованные суппоры?

Индивидуальные кованые тормозные суппорты оправдывают свою стоимость в определённых случаях. Любители трека, участвующие в ежемесячных мероприятиях, эксплуатация с интенсивным прицепом и автомобили весом более 3500 фунтов получают наибольшую выгоду от кованой конструкции. Выровненная структура зерна устраняет пористость, обеспечивая превосходный отвод тепла и сопротивление усталости, что предотвращает уменьшение эффективности торможения при интенсивной нагрузке. Однако для редких случаев активной езды по городу стандартные спортивные суппорты могут быть достаточны. Оцените частоту поездок на трек в течение года, массу автомобиля и интенсивность вождения перед принятием решения. Производители, сертифицированные по IATF 16949, гарантируют качество, делая повышенные инвестиции оправданными для серьёзного спортивного применения.

2. Лучше ли оригинальные тормозные суппорты OEM, чем неоригинальные?

Оригинальные суппорты обеспечивают гарантированную совместимость и качество, но не позволяют адаптировать их под конкретные эксплуатационные требования. Неоригинальные кованые суппорты превосходят оригинальные при необходимости оптимизированных характеристик. В отличие от массовых оригинальных компонентов, неоригинальные кованые суппорты позволяют индивидуально подбирать диаметры цилиндров, конфигурации поршней и марки материалов в соответствии с весом вашего автомобиля и условиями эксплуатации. Для стандартного использования в повседневной езде оригинальных деталей достаточно. При использовании на треке, интенсивной буксировке или в высокопроизводительных сборках неоригинальные кованые суппорты от сертифицированных производителей обеспечивают очевидные преимущества в жесткости, снижении веса и теплоотводе, которые не могут обеспечить оригинальные аналоги.

3. Почему суппорты Brembo лучше?

Тормозные суппорты Brembo завоевали свою репутацию благодаря технологиям ковки, проверенным в автоспорте, которые обеспечивают превосходную жёсткость, контроль температуры и ощущение педали. Их кованая конструкция выравнивает структуру зерна, обеспечивая исключительное соотношение прочности и веса, а также устраняя пористость, вызывающую отказы при перегреве. Однако индивидуальные кованые суппорты от квалифицированных производителей могут соответствовать или даже превосходить эти преимущества, если технические характеристики адаптированы под ваше конкретное применение. Ключевое преимущество любого кованого суппорта, включая Brembo, заключается в самом производственном процессе, а не только в бренде. При выборе альтернатив обращайте внимание на сертификацию IATF 16949 и наличие собственных инженерных возможностей.

4. Каковы преимущества моноблочных суппортов?

Моноблочные суппорты изготавливаются из цельного кованого металла, что исключает наличие соединений или швов, которые могут деформироваться под воздействием экстремальных зажимных усилий. Такая конструкция из единого элемента обеспечивает повышенную жесткость, что приводит к более четкому ощущению педали и стабильному контакту колодок с диском при интенсивном торможении. В сочетании с выровненной структурой зерна, характерной для кованых деталей, моноблочные суппорты максимально используют металлургические преимущества процесса ковки. Они отлично подходят для трековых применений, где многопоршневые конфигурации создают огромные усилия. Компромисс заключается в более высокой сложности и стоимости производства, поэтому такие суппорты идеальны для специализированных спортивных автомобилей, а не для моделей, предназначенных исключительно для дорог общего пользования.

5. Сколько времени требуется на изготовление индивидуальных кованых тормозных суппортов?

Изготовление нестандартных тормозных суппортов обычно занимает 40–45 дней после подтверждения заказа, однако полный цикл включает дополнительные этапы. Разработка технических характеристик совместно с инженерами требует от 1 до 3 недель для утверждения диаметров цилиндров, конфигурации поршней и марок материалов. Опциональное быстрое прототипирование для проверки посадки может быть завершено всего за 10 дней. Международная доставка добавляет 1–2 недели в зависимости от местоположения. Производители, стратегически расположенные около крупных портов, таких как Нинбо, обеспечивают ускоренную доставку по всему миру. Планируйте общий срок от 8 до 12 недель — от первоначального запроса до установки, с резервом времени на возможные корректировки спецификаций в ходе инженерной консультации.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —