Индивидуальные кованые алюминиевые автомобильные детали: сочетание прочности и точности

Краткое содержание

Индивидуальные кованые алюминиевые детали для автомобилей — это высокопрочные и легкие компоненты, производимые специализированными изготовителями для требовательных автомобильных применений. Процесс ковки создаёт детали с улучшенной зернистой структурой, что делает их значительно прочнее и долговечнее по сравнению с литыми или обработанными альтернативами. Это обеспечивает повышенную производительность транспортного средства, улучшенную топливную эффективность и исключительную надёжность для критически важных компонентов, таких как колёса, детали подвески и двигателя.

Преимущества кованого алюминия для автомобильных компонентов

Когда первостепенное значение имеют производительность, безопасность и эффективность, выбор материала и технологии производства имеет критическое значение. Кованый алюминий выделяется как один из лучших вариантов для автомобильных компонентов, предлагая ряд преимуществ по сравнению с традиционными материалами, такими как сталь, или процессами, такими как литье. Процесс ковки, при котором алюминиевые сплавы формируются под воздействием огромного давления, улучшает внутреннюю зернистую структуру металла, выравнивая её в соответствии с окончательной формой детали. Это металлургическое усовершенствование является источником его превосходных качеств.

Одним из наиболее значимых преимуществ является исключительное соотношение прочности к весу. Кованые алюминиевые детали могут быть такими же прочными, как и некоторые стальные компоненты, при значительно меньшем весе. Снижение массы имеет решающее значение в современных транспортных средствах для повышения топливной экономичности, уменьшения выбросов и улучшения динамики управления за счёт снижения неподрессоренной массы. Кроме того, процесс ковки устраняет типичные дефекты, возникающие при литье, такие как пористость, усадка и газовые раковины, в результате чего получается более плотный и однородный материал с высокой долговечностью и сопротивлением усталости. Это делает кованые детали идеальными для применения в условиях высоких нагрузок, например, в рычагах подвески, тормозных суппортах и колёсах, где недопустимы какие-либо поломки.

Точность, достигаемая при штамповке в закрытых штампах (распространенный метод изготовления нестандартных деталей), также означает, что компоненты могут изготавливаться практически в окончательной форме. Это сводит к минимуму необходимость в обширной вторичной механической обработке, экономя время и затраты в производственном цикле. Получаемые компоненты отличаются высокой точностью размеров и превосходной отделкой поверхности, что улучшает как эксплуатационные характеристики, так и внешний вид. Ниже приведено сравнение, демонстрирующее основные различия между алюминием, полученным методом ковки, и литья.

| Особенность | Литой алюминий | Литой алюминий |

|---|---|---|

| Прочность и долговечность | Превосходит благодаря улучшенной, непрерывной зернистой структуре. Высокая усталостная прочность и ударная вязкость. | Более низкая прочность вследствие хаотичной ориентации зерен и возможного наличия внутренних дефектов, таких как пористость. |

| Вес | Более высокая прочность позволяет создавать более легкие конструкции деталей при том же уровне производительности. | Для достижения сопоставимой прочности часто требуется больше материала (а значит, и больший вес). |

| Структурная целостность | Не имеет пор и скрытых пустот, обеспечивая максимальную надежность. | Может страдать от пористости, усадки и других дефектов литья, создающих слабые места. |

| Производительность | Идеально подходит для напряженных применений, критичных с точки зрения безопасности, где сбой недопустим. | Подходит для менее ответственных компонентов с меньшими нагрузками. |

| Расходы | Более высокая первоначальная стоимость оснастки, но может быть экономически выгодной при крупносерийном производстве благодаря меньшим потерям материала и необходимости в механической обработке. | Меньшая стоимость оснастки, что делает её целесообразной для сложных форм при небольших объёмах производства. |

Понимание процесса изготовления индивидуальной алюминиевой поковки

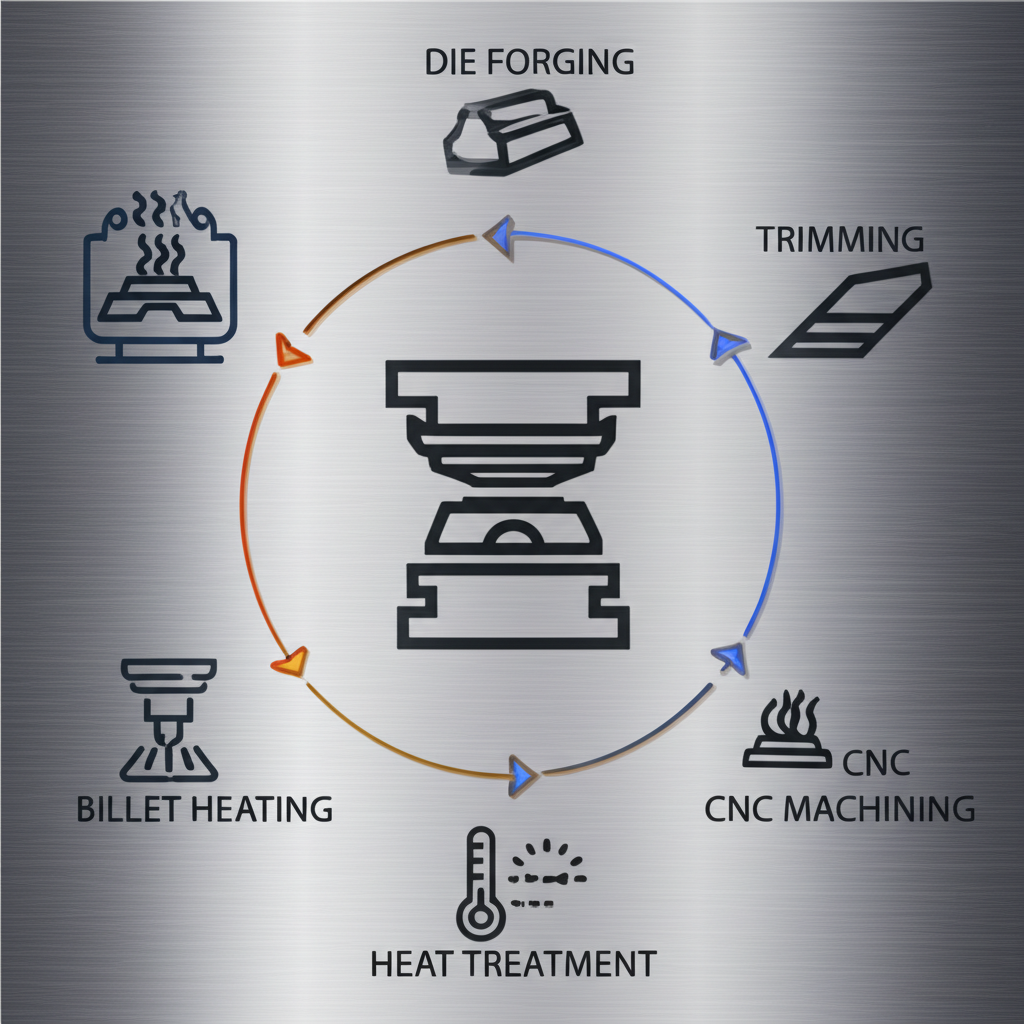

Создание индивидуальной кованой алюминиевой детали — это сложный инженерный процесс, в ходе которого простая алюминиевая заготовка превращается в высокопроизводительный компонент. Хотя алюминий более пластичен, чем сталь, для достижения требуемых механических свойств без возникновения дефектов требуется точный контроль температуры. Наиболее распространённым методом производства сложных автомобильных деталей является штамповка в закрытых штампах, также известная как объёмная штамповка. Этот метод использует два специально изготовленных штампа, полностью охватывающих заготовку и заставляющих нагретый металл принять точную форму штампа. Типичный путь от концепции до готовой детали включает несколько ключевых этапов.

Процесс отличается тщательностью, гарантируя, что каждая деталь соответствует строгим требованиям по прочности, весу и размерной точности. Каждый этап дополняет предыдущий, обеспечивая создание компонента, превосходящего по своим структурным характеристикам аналоги, полученные литьем или механической обработкой.

- Проектирование и инжиниринг: Процесс начинается с детальной 3D-модели и технических чертежей конечной детали. Инженеры анализируют конструкцию на пригодность к штамповке, обеспечивая геометрию, позволяющую правильный поток материала внутри матрицы. Этот этап имеет решающее значение для оптимизации прочности и минимизации отходов материала.

- Изготовление инструментов и пресс-форм: На основе окончательной конструкции специальные пресс-формы изготавливаются из высокопрочной инструментальной стали. Эти пресс-формы представляют собой негативное отображение требуемой детали. Точность пресс-формы имеет важнейшее значение для размерной точности готовой поковки.

- Нагрев на коробке: Брусок из определённого алюминиевого сплава, известный как заготовка, отрезается по размеру и нагревается в печи до точной температуры. Эта температура делает алюминий пластичным, но тщательно контролируется, чтобы оставаться ниже точки плавления, сохраняя его структурную целостность.

- Операция штамповки: Нагретая заготовка помещается на нижнюю матрицу. Затем мощный кузнечный пресс или молот с огромным давлением прижимает верхнюю матрицу к заготовке, сжимая металл и заставляя его заполнить каждую полость рисунка матрицы. Этот процесс улучшает зернистую структуру алюминия.

- Послеоперационная обработка: После ковки деталь проходит несколько этапов окончательной обработки. Сюда входит обрезка излишков материала (заусенцев), термическая обработка (например, закалка по режиму T6) для достижения требуемой твердости и прочности, а также отделка поверхности, например, дробеструйная очистка или обработка на станках с ЧПУ для обеспечения окончательной размерной точности.

Ключевые факторы при выборе производителя индивидуальной ковки

Выбор правильного производственного партнера не менее важен, чем сам процесс ковки. Возможности поставщика напрямую влияют на качество, производительность и надежность конечных компонентов. При оценке потенциальных производителей для ваших индивидуальных алюминиевых кованых деталей необходимо смотреть дальше цены и учитывать их техническую экспертизу, системы качества и общие производственные мощности. Сильный партнер выступает в роли сотрудника, предоставляя обратную связь по конструкции и предложения по материалам, чтобы оптимизировать ваш компонент как по производительности, так и по технологичности.

Для прочных и надежных автомобильных компонентов, например, производитель, такой как Shaoyi Metal Technology служит примером качеств, на которые следует обращать внимание. Они специализируются на высококачественной горячей штамповке, сертифицированной по стандарту IATF 16949 для автомобильной промышленности, что является важным критерием качества. Следует искать компании, предлагающие комплексные услуги — от первоначальной поддержки проектирования и производства штампов собственными силами до полного спектра операций после штамповки. Экспертиза в области материалов также обязательна. Поставщик высшего уровня должен обладать глубокими знаниями различных алюминиевых сплавов, таких как серии 2000, 6000 и 7000, и уметь рекомендовать оптимальный сплав с учетом требований вашего конкретного применения к нагрузкам, температуре и стойкости к коррозии.

Наконец, обратите внимание на их системы контроля качества и логистические возможности. У производителя должны быть строгие процессы проверки на каждом этапе. Сертификаты, такие как IATF 16949 для автомобильной промышленности или AS9100 для аэрокосмической отрасли, свидетельствуют о приверженности самым высоким стандартам качества. Стратегическое расположение и эффективная логистика также могут обеспечить своевременную доставку, что крайне важно для соблюдения графиков производства. Перед окончательным решением воспользуйтесь следующим контрольным списком для оценки.

- Инженерная поддержка и конструирование: Предоставляют ли они анализ конструкции с учетом технологичности (DFM) для оптимизации вашей детали под процесс ковки?

- Экспертиза материалов: Могут ли они поставлять и работать со специфическим алюминиевым сплавом, требуемым для вашего применения (например, 6061, 7075, 2014)?

- Сертификаты качества: Есть ли у них соответствующие отраслевые сертификаты, например, IATF 16949 для автомобильной промышленности?

- Внутренние возможности: Осуществляют ли они полный цикл процесса, включая изготовление штампов, термообработку и прецизионную механическую обработку, на собственных мощностях?

- Производственная мощность: Смогут ли они справиться с требуемым объемом — от небольших партий прототипов до крупносерийного производства?

- Репутация и опыт: Есть ли у них подтвержденная история производства аналогичных компонентов для вашей отрасли?

Типичные области применения и инновации в кованых автомобильных деталях

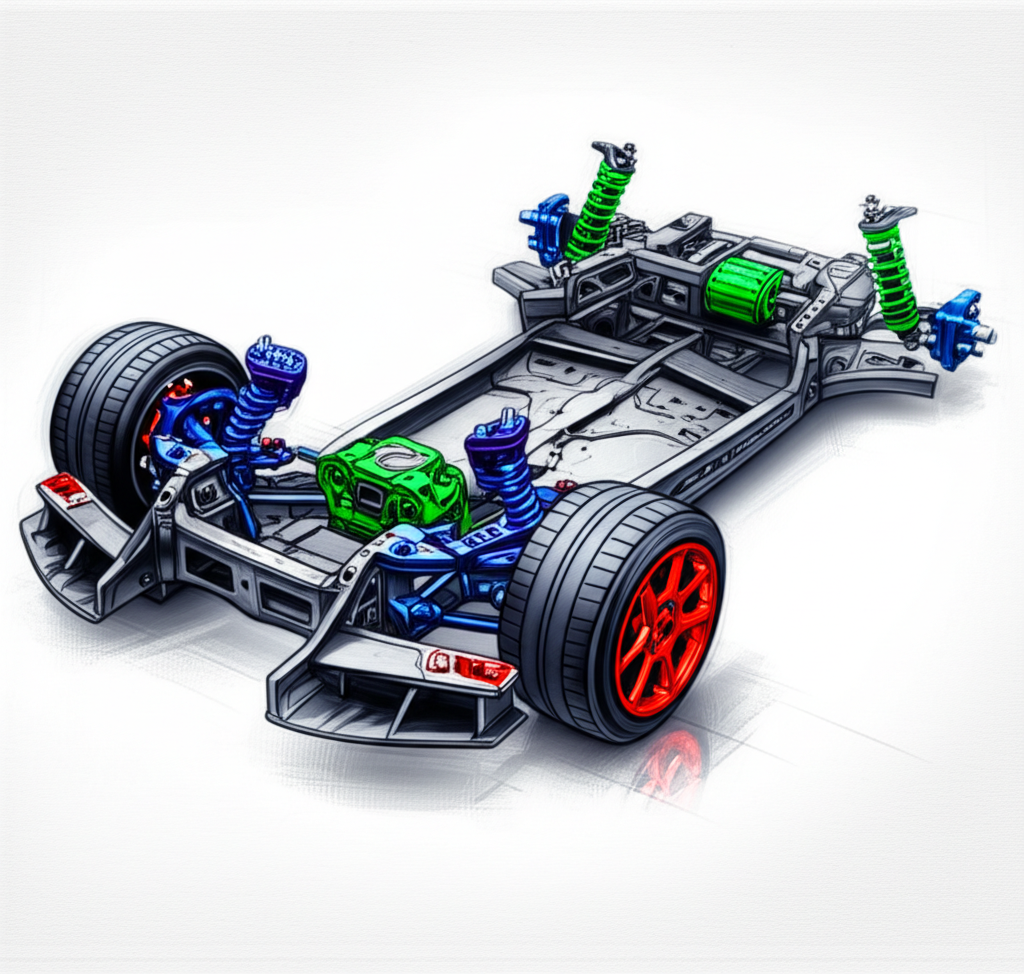

Уникальное сочетание прочности, легкого веса и надежности делает кованый алюминий предпочтительным материалом для широкого спектра критически важных автомобильных компонентов. Хотя кованые диски по индивидуальному заказу, пожалуй, являются наиболее известным применением, эта технология играет ключевую роль почти во всех системах современного автомобиля — от шасси до трансмиссии. Использование этих передовых компонентов является ключевой стратегией автопроизводителей по повышению производительности, улучшению безопасности и соответствию все более строгим стандартам эффективности.

В системах подвески и шасси кованый алюминий используется для таких деталей, как рычаги подвески, поворотные кулаки, корпуса шаровых шарниров и наконечники рулевых тяг. Эти компоненты постоянно испытывают нагрузки и удары, а превосходная усталостная прочность кованых деталей обеспечивает их долговечность и безопасную работу. В трансмиссии кованые алюминиевые поршни, шатуны и коленчатые валы необходимы для высокоэффективных двигателей, где они должны выдерживать экстремальные температуры и механические нагрузки, одновременно минимизируя возвратно-поступательную массу для достижения более высоких оборотов и лучшей отдачи двигателя.

Инновации охватывают не только традиционные автомобили. Рост популярности транспортных средств с новыми источниками энергии (NEV) и электромобилей (EV) дополнительно расширил сферы применения кованого алюминия. В электромобилях снижение веса особенно важно для увеличения запаса хода на одной зарядке и компенсации массы аккумуляторной батареи. Кованный алюминий используется для корпусов электродвигателей, деталей оболочек аккумуляторов и различных конструкционных элементов. Простота конструкции электромобилей, в которых меньше движущихся частей, делает высокие эксплуатационные характеристики и надежность кованых компонентов еще более привлекательным и экономически эффективным решением для обеспечения долговечности автомобиля.

Часто задаваемые вопросы

1. Лучше ли кованный алюминий?

Да, для большинства применений, критичных к производительности, кованый алюминий значительно превосходит литой. Процесс ковки улучшает зернистую структуру металла, устраняя пористость и повышая прочность, пластичность, а также сопротивление ударным нагрузкам и усталости. В результате компоненты получаются прочнее и надежнее, чем их литые аналоги.

2. Можно ли ковать алюминий, как сталь?

Хотя оба металла поддаются ковке, процесс имеет различия. У алюминия более низкая температура ковки по сравнению со сталью и уже диапазон температур, в котором его можно эффективно формовать. Требуется очень точный контроль температуры, чтобы избежать дефектов, таких как трещины. Однако алюминий также более пластичен, чем сталь, что позволяет формовать из него сложные формы с меньшим давлением.

3. Какие бывают 4 типа ковки?

Четыре основных типа процессов ковки — это ковка в открытых штампах, ковка в закрытых штампах (или матричная ковка), холодная ковка и ковка бесшовных колец. Ковка в закрытых штампах является наиболее распространённым методом производства сложных индивидуальных автомобильных деталей с высокой точностью. Холодная ковка выполняется при комнатной температуре или близкой к ней и используется для более мягких металлов, чтобы создавать детали с отличной отделкой поверхности и точными геометрическими параметрами.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —