Повышение сопротивления ползучести в магниевых сплавах литья под давлением

Краткое содержание

Сопротивление ползучести в магниевых сплавах, полученных литьем под давлением, — это важнейшая способность материала противостоять медленной деформации под длительным механическим напряжением при высоких температурах. Данное свойство является основным ограничивающим фактором для их применения в тяжелых условиях, например, в автомобильных силовых агрегатах. Оно значительно повышается за счет двух основных подходов: целенаправленного добавления определенных легирующих элементов — таких как гадолиний (Gd), стронций (Sr) и других редкоземельных элементов — и точного контроля микроструктуры сплава для формирования термически стабильных, взаимосвязанных соединений, особенно на границах зерен.

Основы ползучести в магниевых сплавах, полученных литьем под давлением

Ползучесть — это зависящая от времени деформация твёрдого материала под постоянной нагрузкой или напряжением, возникающая при температурах, превышающих примерно половину температуры плавления материала. Для сплавов магния (Mg), которые ценятся за низкую плотность, это явление представляет собой серьёзную инженерную проблему. Недостаточная стойкость к ползучести ограничивает их применение в деталях, которым необходимо сохранять размерную стабильность при тепловых и механических нагрузках, таких как блоки цилиндров, корпуса коробок передач и другие элементы трансмиссии, где рабочие температуры могут превышать 150 °C.

Механизмы, вызывающие ползучесть в металлах, сложны и связаны с движением дислокаций внутри кристаллической структуры и проскальзыванием границ зерен. По мере повышения температуры эти движения на атомарном уровне усиливаются, что приводит к постепенному удлинению, деформации и, в конечном счете, разрушению детали. Внутренняя кристаллическая структура магния делает его особенно склонным к ползучести, особенно по сравнению с алюминием или сталью при схожих гомологических температурах. Недостаточная производительность при высоких температурах является широко признанным недостатком, который исследователи постоянно стремятся преодолеть.

Понимание различий между поведением при растяжении и сжатии при ползучести также имеет важное значение для проектирования компонентов. В зависимости от характера напряжения сплав может по-разному реагировать, что влияет на срок его службы и механизм разрушения. Следовательно, разработка сплавов с высокой стойкостью к ползучести — это не просто академическое упражнение; она необходима для расширения использования легкого магния в отраслях, стремящихся к повышению топливной эффективности и снижению выбросов без ущерба для безопасности или долговечности.

Роль легирующих элементов в повышении стойкости к ползучести

Наиболее эффективным методом повышения сопротивления ползучести магниевых сплавов для литья под давлением является металлургический дизайн, в частности введение тщательно отобранных легирующих элементов. Эти добавки изменяют основные свойства сплава за счёт образования новых фаз и упрочнения микроструктуры, препятствуя деформации при повышенных температурах. Разные элементы достигают этого различными механизмами, что делает выбор состава сплава критически важным для конкретных применений.

Редкоземельные элементы (РЗЭ), в частности гадолиний (Gd), показали исключительную способность улучшать ползучесть. Они способствуют образованию термически стабильных фаз выделений в магниевой матрице и вдоль границ зерен. Эти выделения действуют как сильные препятствия для движения дислокаций, эффективно закрепляя микроструктуру. Например, литой под давлением сплав Mg-RE-Gd-Mn-Al продемонстрировал сверхнизкую скорость установившейся ползучести, что подчеркивает высокую эффективность этой комбинации.

Другие элементы также играют важную роль. Установлено, что стронций (Sr) значительно повышает сопротивление ползучести, особенно в системах Mg-Al, делая их конкурентоспособными или даже превосходящими традиционные сплавы Mg-Al-RE при температурах 150°C и 175°C. Незначительные добавки цинка (Zn) в сплавы на основе Mg-Gd могут дополнительно повысить эксплуатационные характеристики за счёт образования новых сложных фаз выделений, содержащих цинк, что обеспечивает дополнительный уровень стабильности микроструктуры. Напротив, хотя алюминий (Al) является распространённым легирующим элементом в магниевых сплавах, многие высокопроизводительные литейные сплавы, устойчивые к ползучести, намеренно не содержат алюминия и вместо этого используют такие элементы, как цирконий, для измельчения зёрен и упрочнения.

В следующей таблице обобщены влияния этих ключевых элементов:

| Легирующий элемент | Основной механизм повышения сопротивления ползучести | Типичный эффект |

|---|---|---|

| Гадолиний (Gd) и редкоземельные элементы (RE) | Образование высокоустойчивых фаз выделений на границах зёрен и внутри матрицы. | Исключительное увеличение длительной прочности при ползучести и прочности при высоких температурах. |

| Стронций (Sr) | Модифицирует систему Mg-Al, образуя более стабильные интерметаллические соединения. | Улучшает характеристики при ползучести и сохранение нагрузки в болтовых соединениях, особенно в сплавах Mg-Al. |

| Цинк (Zn) | Способствует образованию новых сложных фаз осадков совместно с другими элементами, такими как Gd. | Обеспечивает дополнительный упрочняющий эффект, дополнительно увеличивая срок службы при ползучести. |

| Алюминий (Al) | Образует осадки, но может оказывать сложное и иногда отрицательное влияние на ползучесть при высоких температурах по сравнению с системами на основе редкоземельных элементов. | Широко используется, но зачастую исключается из наиболее передовых сплавов, устойчивых к ползучести. |

Влияние микроструктуры на характеристики при ползучести

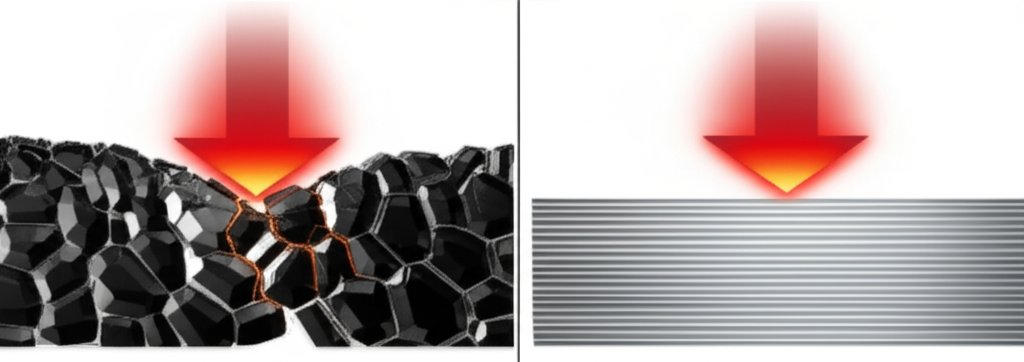

Хотя химический состав сплава закладывает основу, окончательная микроструктура материала определяет его реальные характеристики ползучести. Размер, форма и распределение зёрен, а также характер фаз на их границах являются критически важными факторами. Для достижения высокой устойчивости к ползучести цель состоит в создании микроструктуры, которая изначально стабильна и устойчива к изменениям под воздействием тепловых и механических напряжений. Идеальная структура эффективно препятствует движению дислокаций и скольжению границ зёрен — основным механизмам деформации ползучести.

Исследования последовательно показывают, что образование термически стабильных и взаимосвязанных соединений на границах зёрен (GBs) является ключевой стратегией. Эти соединения действуют как упрочняющая сеть по всему материалу, фиксируя зёрна на месте и предотвращая их проскальзывание друг относительно друга при высоких температурах. Взаимосвязь между микроструктурой и сопротивлением ползучести особенно заметна в литых магниевых сплавах с редкоземельными элементами, где конкретное расположение фаз определяет прочность материала.

Однако быстрое охлаждение, присущее процессу литья под давлением, зачастую приводит к неоднородной литой микроструктуре, что может негативно сказаться на прогнозируемой ползучести. Эта неоднородность создает локализованные слабые участки, где может начаться ползучесть. Одной из микроструктурных конфигураций, известной своей высокой стойкостью к ползучести, является полностью пластинчатая структура, характеризующаяся чередующимися слоями различных фаз. Хотя такая структура весьма эффективна в замедлении ползучести, она часто имеет недостаток: снижение пластичности и вязкости при комнатной температуре из-за крупных, грубых зерен.

Аспекты проектирования и перспективы развития

Развитие жаропрочных магниевых сплавов, устойчивых к ползучести, является динамичной областью, движимой постоянным спросом на лёгкие материалы в высокотехнологичных отраслях. Современные исследования сосредоточены как на новых составах сплавов, так и на передовых методах обработки для оптимизации микроструктуры и свойств. Учёные переходят от метода проб и ошибок к использованию современных инструментов, позволяющих ускорить цикл разработки и достичь заданных эксплуатационных характеристик.

Одной из наиболее перспективных областей является применение вычислительной термодинамики и моделирования. Эти инструменты позволяют учёным прогнозировать взаимодействие различных легирующих элементов и формирование микроструктур в определённых условиях, что значительно сокращает время и расходы, связанные с экспериментальными работами. Такой подход, основанный на проектировании, имеет решающее значение для преодоления трудностей, вызванных сложными, неоднородными структурами, часто встречающимися в литых под давлением деталях.

Основной областью применения, стимулирующей эти исследования, остаётся автомобильная промышленность, в особенности компоненты силовой передачи. По мере того как производители автомобилей продолжают реализовывать активные стратегии облегчения конструкции для повышения эффективности и снижения выбросов, возрастает потребность в магниевых сплавах, способных надёжно работать при повышенных температурах. Успешная разработка этих передовых материалов зависит от полной цепочки поставок — от разработки сплава до производства готовых компонентов. Например, компании, такие как Shaoyi (Ningbo) Metal Technology , специализирующиеся на точном изготовлении кованых автомобильных деталей, представляют собой заключительный этап этого процесса, преобразуя передовые сплавы в прочные и надёжные компоненты с помощью таких процессов, как горячая штамповка, обеспечивая соответствие эксплуатационных характеристик материала заявленным показателям.

Будущие перспективы связаны с необходимостью сбалансировать постоянный компромисс между ползучестью, прочностью, пластичностью и, что особенно важно, стоимостью. По мере совершенствования новых сплавов их широкое внедрение будет зависеть от создания масштабируемых и экономически эффективных производственных процессов, способных обеспечить ту высокую производительность, которая была продемонстрирована в лаборатории, при массовом производстве промышленных компонентов.

Часто задаваемые вопросы

1. Каков недостаток магниевого сплава?

Хотя магниевые сплавы высоко ценятся за низкий вес и высокое соотношение прочности к массе, у них есть несколько недостатков, которые могут ограничивать их применение. К ним относятся сравнительно низкая абсолютная прочность и плохая пластичность по сравнению с другими металлами, недостаточная коррозионная стойкость и огнестойкость, а также, что наиболее критично для определённых применений, неудовлетворительная работа при высоких температурах, включая плохую стойкость к ползучести.

2. Каковы свойства литого магниевого сплава?

Литые магниевые сплавы обычно имеют предел текучести в диапазоне от 75 до 200 МПа и временное сопротивление разрыву от 135 до 285 МПа. Их относительное удлинение, как правило, составляет от 2% до 10%. Ключевой характеристикой является низкая плотность — около 1,8 г/см³, а также модуль Юнга приблизительно 42 ГПа, что ниже, чем у алюминия или стали.

3. Какая микроструктура материала обладает наибольшей стойкостью к ползучести?

В целом, полностью пластинчатая микроструктура, состоящая из чередующихся пластинчатых слоёв различных фаз, считается обладающей очень высокой стойкостью к ползучести. Эта структура эффективно препятствует движению дислокаций. Однако это преимущество достигается ценой значительного компромисса: полностью пластинчатые структуры зачастую обладают низкой пластичностью при комнатной температуре из-за крупного размера зерна.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —