Факторы стоимости индивидуальных алюминиевых профилей для автомобилестроения: скрытые расходы

Основная карта стоимости для алюминиевых профилей в автомобилестроении

Если вы приобретаете индивидуальные алюминиевые профили для автомобильной промышленности, то наверняка задавались вопросом, почему две почти идентичные детали могут иметь такую разную цену. Ответ кроется в том, как каждый выбор конструкции, технические характеристики материалов и этапы производственного процесса влияют на общую стоимость. Давайте разберем, из чего складывается реальная «стоимость поставки» индивидуальных алюминиевых профилей в 2025 году — и почему понимание этих деталей критически важно для успеха закупочной деятельности.

Что определяет общую стоимость поставки в 2025 году

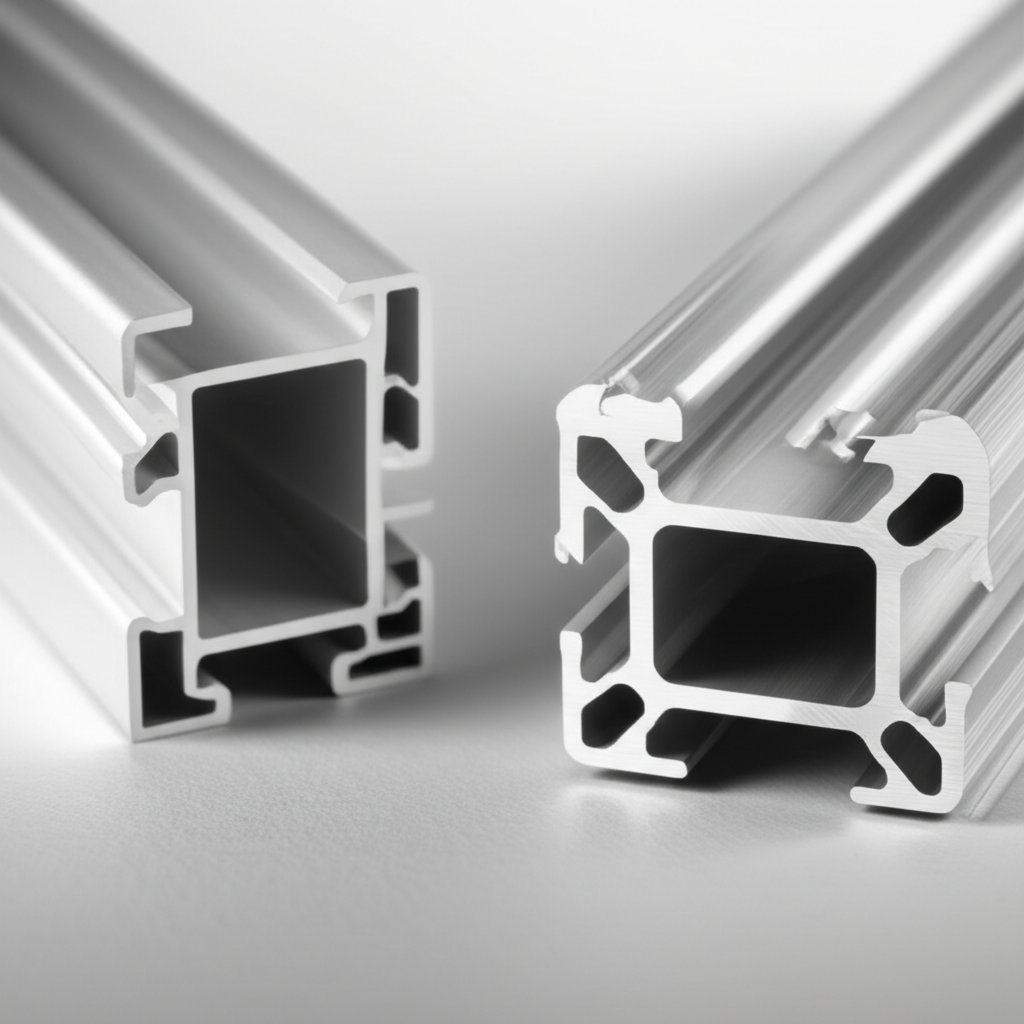

Сначала давайте разберемся, что такое индивидуальные алюминиевые профили для автомобилестроения: это профили, разработанные с точными формами и допусками, часто являющиеся основой конструктивных, тепловых или декоративных компонентов транспортных средств. В отличие от стандартных профилей, индивидуальные алюминиевые профили адаптированы под конкретные требования по прочности, устойчивости к ударным нагрузкам, NVH (шум, вибрация, жесткость), коррозионной стойкости и способности к окрашиванию. Стоимость алюминия — это лишь отправная точка, окончательная цена складывается из множества компонентов.

- Сырье: Базовая стоимость алюминия, зависящая от глобальных цен LME/SHFE, может составлять 60–75% общей стоимости алюминиевых профилей. Выбор сплава и его чистота напрямую влияют на нее.

- Матрица/оснастка: Для уникальных профилей требуются индивидуальные матрицы. Сложность матрицы, количество полостей и необходимые допуски влияют как на первоначальные затраты, так и на стоимость каждого компонента.

- Время прессования и выход: Сам процесс экструзии — размер пресса, скорость и коэффициент выхода — влияет на стоимость. Более сложные профили или tighter допуски могут замедлить производство и увеличить количество отходов.

- Вспомогательные операции и отделка: Операции, такие как точная резка, фрезерование с ЧПУ, зачистка заусенцев, анодирование или порошковое покрытие, добавляют дополнительные расходы, особенно для автомобильных молдингов или открытых деталей.

- Тепловая обработка: Необходимо для достижения механических свойств многих автомобильных сплавов, влияет на потребление энергии и планирование.

- Качество и испытания: Автомобильные программы требуют тщательного тестирования, прослеживаемости и документации — например, PPAP (Процедура утверждения производственных деталей) и стандарты AIAG.

- Упаковка и логистика: Экспортная упаковка, специализированные ящики и доставка могут значительно увеличить затраты, особенно для глобальных программ.

- Соответствие требованиям и документация: Соблюдение стандарта ASTM B221 для экструзии и требований автопроизводителей (например, SAE, AIAG) часто требует дополнительного контроля, отчетности и прослеживаемости — все это влияет на стоимость. источник ).

Стоимостные факторы, специфичные для автомобилестроения, которые покупатели упускают

Автомобильные профили — это не только форма — это еще и эксплуатационные характеристики в сложных условиях. Например, деталь, которая должна поглощать энергию при столкновении или обеспечивать высококачественную отделку поверхности, может потребовать использования более дорогого сплава, более точных размерных допусков или дополнительных методов обработки поверхности. Тrim-профили со сложными изгибами или тонкими стенками (например, алюминиевые экструзионные профили на электромобилях) могут значительно увеличить затраты как на изготовление инструментов, так и на производственные процессы. Требование постоянного качества и полной прослеживаемости часто предполагает более строгий контроль и документирование, что покупатели иногда недооценивают.

Стандарты и документация, которые влекут за собой скрытые расходы

Стандарты отрасли играют важную роль в определении не только материальных и механических свойств (см. ASTM B221), но и необходимых испытаний и отчетности. Для автомобильных покупателей это означает, что каждый этап — от первоначального проектирования до финального осмотра — должен быть задокументирован и прослеживаем. Эти требования, несмотря на их важность для безопасности и надежности, увеличивают общую стоимость алюминиевых профилей за счет дополнительных трудозатрат, более длительных сроков поставки и иногда специализированного оборудования.

Не сосредотачивайтесь исключительно на цене за единицу — стоимость поставки включает в себя материал, оснастку, обработку, отделку, качество, логистику и соответствие нормам. Игнорирование скрытых расходов может превратить низкую цену в дорогостоящую неожиданность.

Командам, стремящимся к упрощенному подходу в управлении факторами стоимости индивидуальных автомобильных алюминиевых профилей, разумно сотрудничать с поставщиком, который понимает как технические, так и логистические нюансы. Shaoyi Metal Parts Supplier предлагает интегрированные решения для части для экструзии из алюминия , помогая превратить замысел дизайна в прогнозируемую себестоимость в больших объемах. Их экспертиза гарантирует, что каждый фактор стоимости — от выбора материалов до окончательной поставки — будет оптимизирован по стоимости, а не просто по цене.

Выбор сплавов и технических характеристик, влияющих на стоимость

При определении параметров индивидуальных алюминиевых профилей для автомобильного проекта, задумывались ли вы когда-нибудь о том, почему две детали схожей формы могут иметь сильно различающиеся цены? Ответ часто кроется в семействе сплавов, степени упрочнения и детализации спецификации — каждый из этих факторов может существенно влиять как на прямые материальные, так и на косвенные производственные затраты. Давайте разберем, как эти выборы влияют на окончательную стоимость, и на что следует обращать внимание при анализе факторов стоимости индивидуальных алюминиевых профилей для автомобилей.

Выбор сплава и состояния материала с учетом общей стоимости

Представьте, что вы разрабатываете балку бампера, поглощающую энергию удара, или изящную отделку из алюминиевого экструзионного профиля для нового электромобиля. Выбор экструзионного алюминиевого сплава и его состояния (нагартовки) зависит не только от механической прочности — это баланс между эксплуатационными характеристиками, возможностью изготовления и стоимостью алюминиевой экструзии. В автомобильной промышленности часто указываются определенные сочетания сплавов и их состояний (например, 6061-T6 или 6063-T5) для достижения целевых показателей прочности, устойчивости к ударным нагрузкам, коррозионной стойкости и адгезии покрытия. Каждое сочетание имеет свои последствия в плане стратегии закалки, старения, контроля размеров и возможного уровня брака.

| Семейство сплавов | Механические характеристики | Образование формы | Покрытие поверхности | Стратегия защиты от коррозии | Сложность термической обработки | Скорость экструзии | Влияние на стоимость |

|---|---|---|---|---|---|---|---|

| 1XXX | Низкая прочность, высокая пластичность | Отличный | Хорошо | Отличный | Минимальный | Быстрый | Низкая стоимость материала и процесса |

| 3xxx | Средняя прочность, хорошая коррозионная стойкость | Хорошо | Хорошо | Отличный | Минимальный | Быстрый | Низкая-средняя |

| 5xxx | Средняя прочность, коррозионная стойкость морского класса | Хорошо | Справедливый | Отличный | Минимальный | Средний | Умеренный |

| 6xxx | Высокая прочность, конструкционные | Хорошо | Отличный | Хорошо | Средняя (старение T5/T6) | Средний | Средне-высокая |

| 7xxx | Очень высокая прочность | Справедливый | Справедливый | Хорошо | Сложным | Медленный | Высокая (материал и процесс) |

Стандарты, влияющие на цену и срок поставки

Покупатели автомобилей часто ссылаются на отраслевые стандарты, чтобы определить экструдированный алюминиевый сплав и его состояние. Система Алюминиевая ассоциация присваивает каждому сплаву четырехзначный номер и букву/номер для обозначения состояния (например, 6061-T6). Стандарты, такие как ASTM B221 устанавливают базовые требования к размерам и механическим свойствам, тогда как спецификации OEM или SAE/AIAG могут ужесточить допуски, добавить испытания на коррозионную стойкость или окрашивание, а также увеличить объем контроля. Каждое дополнительное требование может повысить стоимость и сроки поставки — иногда это становится заметным только на поздних этапах проекта.

Автомобильные применения и компромиссы между сплавами

Не уверены, какой тип алюминиевых профилей лучше подходит для вашего применения? Вот как эти компромиссы проявляются в реальных проектах:

- Конструкции для поглощения удара : сплавы 6xxx или 7xxx для высокой прочности, но с более сложной термообработкой и более высокой стоимостью.

- Декоративные элементы и уплотнение : 6063 или 1xxx для хорошей формовочной способности и отделки, с более низкой стоимостью.

- Корпуса батарей : сплавы 5xxx или 6xxx для коррозионной стойкости и свариваемости, обеспечивая баланс между весом и бюджетом.

- Соответствие сплава и закалки методу соединения (сварка, клей, механическое соединение)

- Учесть план отделки (анодирование, порошковое покрытие, покраска)

- Оценить воздействие коррозии (дорогая соль, влажность, гальванический риск)

- Определить цели по безопасности и NVH на раннем этапе, чтобы избежать повторного проектирования на поздних стадиях

Раннее участие поставщиков имеет ключевое значение: выбор правильного сплава и степени закалки позволяет сэкономить как на прямых затратах на алюминиевую экструзию, так и на последующих переделках, особенно в автомобильной отрасли, где качество и отделка кузова имеют первостепенное значение

Понимание этих переменных поможет принимать обоснованные решения — а также подготовит основу для оптимизации конструкции пресс-форм и экономики оснастки, что мы и рассмотрим далее

Практический подход к экономике оснастки и амортизации пресс-форм

Вас когда-нибудь удивляло, почему начальная цена на индивидуальную матрицу для экструзии алюминия кажется высокой, а стоимость на единицу продукции может значительно снизиться при увеличении объема? Ответ кроется в понимании реальной экономики матриц для экструзии — как тип, сложность и циклы испытаний влияют на стоимость индивидуальных алюминиевых экструзионных профилей для автомобилей. Давайте разберемся, что действительно влияет на затраты на оснастку и как разумный выбор на этом этапе может определить успех или провал бюджета вашего проекта.

Сколько на самом деле стоит матрица для экструзии

По своей сути экструзионная шайба это прецизионный стальной инструмент, который определяет поперечное сечение вашего алюминиевого профиля. Но не все матрицы одинаковы. Вот, что вы заметите при переходе от простых к сложным решениям:

- Цельные матрицы используются для профилей без внутренних полостей — например, простые бруски или уголки. Они быстрее изготавливаются и дешевле, что делает их идеальным выбором для простых автомобильных кронштейнов или направляющих.

- Сквозные или портовые матрицы позволяют создавать трубы и профили с внутренними полостями, такие как балки для поглощения удара или воздуховоды системы отопления, вентиляции и кондиционирования. Эти матрицы более сложные, требуют использования оправок и тщательного балансирования потока, что увеличивает как первоначальные, так и эксплуатационные расходы.

- Многостенные матрицы могут одновременно производить несколько небольших профилей, значительно снижая стоимость каждого компонента при изготовлении деталей для обрезки или прокладок в больших объемах. Однако они требуют большего объема проектных работ и более длительных циклов испытаний для обеспечения стабильного качества всех полостей.

- Конструкция подшипников — длина и форма внутренних поверхностей матрицы — напрямую влияет на поток, скорость выхода и точность готовой детали. Более сложные профили требуют индивидуальных длин подшипников, что увеличивает затраты и время на испытания.

- Покрытия поверхности такие как нитроцементация или нанесение твердых покрытий, продлевают срок службы матриц и улучшают качество поверхности, но увеличивают первоначальные инвестиции.

Для автомобильных программ требование жестких допусков и безупречного качества поверхности может означать проведение нескольких пробных запусков и регулировок — каждый из которых увеличивает общую стоимость до начала выпуска первой детали.

Шаблоны для амортизации, которые могут использовать закупочные команды

Звучит сложно? Вот практический способ подойти к амортизации стоимости пресс-форм, чтобы вы могли уверенно сравнивать предложения и проверять устойчивость экономического обоснования при изменении объемов выпуска.

- Проектирование и утверждение: Согласуйте с вашим поставщиком профиль и требования к допускам.

- Изготовление пресс-форм: Оснастка обрабатывается на станках, подвергается термообработке (часто с применением нитроцементации) и собирается с подкладками и опорными пластинами.

- Пробные прессования: Выполняются множественные испытания для точной настройки потока, длины подшипников и качества поверхности — особенно для сложных автомобильных деталей.

- Квалификация первой детали: Профили измеряются и проверяются в соответствии с техническими характеристиками автомобилей (часто требующими передовых методов метрологии и документации PPAP).

- Запуск в производство: После утверждения матрица вступает в регулярное производство, с постоянным техническим обслуживанием и периодическим ремонтом.

Стоимость оснастки на единицу продукции = (Матрица + Настройка + Испытания) ÷ Планируемое количество качественных деталей.

Общее влияние на цену единицы продукции = Стоимость оснастки на единицу + Обработка + Материал + Вспомогательные операции + Качество + Логистика.

Совет: Учитывайте планируемое количество качественных деталей с учетом ожидаемого брака и переделок — посмотрите, как это влияет на вашу амортизационную стоимость, прежде чем заключать договор с поставщиком.

Покупатели автомобилей всегда должны спрашивать, сколько испытаний входит в стоимость, каков ожидаемый срок службы матрицы и как осуществляется ремонт или восстановление. Прозрачность в этих вопросах имеет ключевое значение для точного моделирования затрат.

Снижение риска во время испытаний и PPAP

Автомобильные проекты часто требуют большего количества циклов испытаний и применения передовых методов метрологии из-за строгих требований к допускам и классам поверхностей. Каждое дополнительное испытание не только задерживает запуск, но и увеличивает затраты — особенно если требуется доработка матрицы или корректировка конструкции подшипника. Активное взаимодействие с вашим партнером по экструзии и проведение раннего моделирования (с использованием МКЭ или моделирования потока) могут снизить эти риски и помочь контролировать сроки и бюджет.

- Насколько профиль мал и прост, чтобы использовать многогнездную матрицу, или же для обеспечения стабильности и высококачественной поверхности требуется одногнездная матрица?

- Сколько обычно требуется пробных запусков для данного профиля и класса поверхности?

- Какой ожидаемый срок службы матрицы и как учитываются затраты на обслуживание?

- Включает ли поставщик в начальную смету стоимость квалификации по PPAP?

Путем анализа затрат на матрицы и оснастку — а также понимания их амортизации — вы сможете принимать более обоснованные решения по закупкам. Далее мы рассмотрим, как правила проектирования для экструзии могут дополнительно снизить затраты как на оснастку, так и на процессы для индивидуальных алюминиевых экструзионных профилей в автомобилестроении.

Правила проектирования, снижающие затраты без ущерба для эксплуатационных характеристик

Проектируя новую автозапчасть, задавались ли вы когда-нибудь вопросом: каков самый простой способ определить форму экструдированного алюминия так, чтобы она соответствовала как эксплуатационным, так и бюджетным требованиям? Ответ часто заключается в применении разумных, основанных на стандартах правил проектирования для экструзии (DfE). Давайте рассмотрим, как небольшие проектные решения — симметрия, толщина стенок, углы и многое другое — могут существенно повлиять на стоимость индивидуальных алюминиевых экструзионных профилей в автомобилестроении.

Правила проектирования для экструзии, снижающие затраты

Звучит сложно? Это не обязательно. Следуя проверенным рекомендациям по проектированию алюминиевых профилей, вы можете добиться более быстрого производства, более высокого выхода продукции и снижения объема отходов — без ущерба для структурных или эстетических требований автомобильных применений.

- Симметричные профили: Симметрия в дизайне профиля способствует равномерному течению металла через матрицу, что позволяет увеличить скорость прессования и получить более стабильные результаты ( Рекомендации по проектированию алюминиевых профилей ).

- Единообразная толщина стенок: Сохранение одинаковой толщины стенок минимизирует риск деформации и снижает уровень отходов. Резкие изменения толщины замедляют процесс экструзии и могут потребовать дополнительных настроек матрицы.

- Достаточно большие радиусы углов и плавные переходы: Острые углы сложнее заполняются и могут стать причиной концентрации напряжений. Большие радиусы не только увеличивают срок службы матрицы, но и обеспечивают более гладкое и надежное производство.

- Избегайте глубоких тонких ребер: Высокие соотношения языков и глубокие, узкие конструктивные особенности затрудняют течение металла, замедляют скорость прессования и увеличивают риск повреждения. По возможности перепроектируйте эти элементы с учетом технологичности.

- Минимизируйте полости и соотношения периметра/поперечного сечения: Хотя полости иногда необходимы, более простые формы быстрее и дешевле подвергать экструзии. Сокращение ненужной сложности напрямую снижает стоимость.

- Сбалансированные стенки и симметрия: Сбалансированные профили уменьшают неравномерное охлаждение и минимизируют коробление, что особенно важно для мелких алюминиевых профилей, используемых в автомобильных сборках с жесткими допусками.

Интегрируя эти правила DfE на раннем этапе, вы заметите, что стоимость алюминиевой экструзии для вашей программы снижается — иногда значительно — при улучшении качества и стабильности.

Полый или сплошной профиль для автомобильных деталей

Задумывались ли вы над тем, какой профиль выбрать — полый или сплошной? Вот что вам нужно знать, чтобы правильно определить экструдированный алюминий для автомобильного применения:

- Сплошные экструзии: Более простой и дешевый в производстве, с высокой прочностью и жесткостью. Лучше всего подходит для структурных компонентов, где вес не является главным фактором.

- Пустотелые профили: Обладают отличным соотношением прочности и массы, а также гибкостью в проектировании, но требуют более сложных матриц (мосты/отверстия) и тщательного контроля толщины стенок. Их производство обходится дороже, однако они незаменимы для облегчения конструкции и интеграции нескольких функций в одну деталь.

В автомобилестроении пустотелые профили широко используются для систем управления столкновениями, воздуховодов HVAC и корпусов аккумуляторов, тогда как сплошные профили применяются для кронштейнов и зон с высокой нагрузкой. Выбор влияет не только на стоимость экструзии, но и на последующие этапы — такие как механическая обработка, сварка и герметизация.

Проектирование с учетом отделки и сборки

Хорошее проектирование не заканчивается на этапе прессования. Нужно заранее продумать, как деталь будет отделываться, соединяться и собираться:

- Допуски на механическую обработку: Оставляйте достаточное количество материала на критических поверхностях, которые будут обрабатываться после экструзии.

- Детали, удобные для сварки: Плавные переходы и доступные поверхности обеспечивают сварку с использованием роботов и уменьшают потребность в переделках.

- Поверхности уплотнения: Плоскостность и стабильная геометрия критичны для деталей, которые должны быть герметично закрыты от жидкостей или газов.

Для экструдированного конструкционного алюминия, используемого в автомобильных рамах или закрывающих элементах, данные параметры могут определить, будет ли деталь подходить для сборки или потребуется дорогостоящая доработка.

- Является ли толщина стенки постоянной по всему профилю?

- Спроектированы ли переходы и углы с учетом плавного течения металла?

- Избегает ли профиль глубоких тонких ребер или высоких значений соотношения «язык/отверстие»?

- Является ли профиль симметричным и удобным для изготовления на прессе?

- Учтены ли требования к последующей механической обработке, сварке и герметизации?

- Определена ли четкая система координат для документации PPAP и контроля качества?

Выбор самого простого профиля, отвечающего требованиям функциональности — не больше и не меньше — является самым быстрым способом получить стабильное ценообразование и надежные сроки поставки при закупке алюминиевых профилей для автомобилестроения.

Освоение этих принципов проектирования не только контролирует затраты, но и обеспечивает более легкое изготовление инструментов, обработку и одобрение качества. Далее мы рассмотрим, как эти решения влияют на производственный процесс и где могут возникнуть дополнительные факторы затрат.

Ключевые этапы производственного процесса: от прессования до старения и инспекции

Задумывались ли вы когда-нибудь, на каких именно этапах возникают основные затраты при производстве алюминиевых профилей для автомобильной промышленности? Представьте себе путь одного экструзионного профиля — от исходной заготовки до готовой, проверенной детали. Каждый этап может быть рычагом управления затратами, особенно когда требования к качеству, внешнему виду и прослеживаемости обязательны к соблюдению. Давайте разберем, как изготавливается алюминиевый профиль, что делает требования автомобилестроения уникальными и где ваш бюджет может выйти из-под контроля, если не обращать внимания на производственные процессы.

Как изготавливаются алюминиевые профили для автомобильной промышленности

Звучит сложно? Вот четкий пошаговый обзор типичного процесса производства алюминиевых профилей с пометками о том, где затраты наиболее чувствительны для автопокупателей:

- Выбор сплава и предварительный нагрев заготовок: Процесс начинается с выбора правильного сплава и предварительного нагрева заготовок до оптимальной температуры. Этот этап закладывает основу для механических свойств и качества экструзии.

- Экструзия на прессе: Нагретые заготовки продавливаются через матрицу с использованием гидравлического пресса для экструзии алюминия. На этом этапе размер пресса и скорость работы должны соответствовать типу сплава и сложности профиля. Повышенная скорость может увеличить выход продукции, но также может привести к увеличению отходов или поверхностных дефектов, если она недостаточно контролируется.

- Закалка (охлаждение): Сразу после выхода из матрицы профили быстро охлаждаются, обычно водой или воздухом, чтобы зафиксировать желаемую микроструктуру. Быстрая закалка критически важна для высокопрочных автомобильных сплавов, однако неравномерное охлаждение может вызвать коробление или остаточные напряжения, что приводит к дорогостоящей доработке.

- Растяжение/выпрямление: Профили растягиваются для устранения искажений и достижения высокой точности. Автомобильным деталям часто требуется более точное выравнивание, что увеличивает время и трудозатраты.

- Возраст/Темперация: Многие автомобильные экструзионные профили проходят контролируемую термообработку (темперацию) для достижения заданных механических свойств. Режим термообработки необходимо тщательно контролировать, чтобы избежать недостаточной или чрезмерной закалки, что может привести к браку или переделке.

- Резка на мерные длины: Профили распиливаются на точные длины. Точность здесь имеет решающее значение, особенно для отделочных или конструкционных деталей, которые будут собираться с помощью роботов.

- Инспекция и контроль качества: Каждый профиль проверяется на соответствие размеров, качество поверхности и механические свойства. Программы для автомобилестроения требуют передового контроля качества — документация по PPAP и полная прослеживаемость, что увеличивает как время, так и стоимость.

- Упаковка и логистика: Готовые профили надежно упаковываются для предотвращения повреждений и отслеживаются для обеспечения ответственности, особенно при международных поставках.

Выбор пресса и компромиссы по скорости производства

При выборе пресса более высокая скорость не всегда означает более низкую стоимость. Размер пресса и скорость его работы должны подбираться с учетом сплава, геометрии профиля и класса поверхности. Например, крупный пресс для экструзии алюминия может обрабатывать сложные или толстостенные детали, но при этом работать медленнее при производстве сложных профилей для обеспечения качества. Слишком высокая скорость прессования может увеличить потери при производстве, потребовать дополнительной обработки или даже сократить срок службы матрицы — все это добавляет скрытые расходы в процесс производства алюминиевых профилей.

Совет: Самая низкая стоимость минуты работы пресса не всегда означает самую низкую стоимость на единицу продукции. Слишком высокая скорость часто приводит к увеличению количества брака или дополнительным работам по отделке — поэтому всегда учитывайте баланс между объемом производства, качеством и последующими затратами.

Выбор процессов закалки и старения, влияющих на стоимость

Закалка и старение — это не просто технические этапы, они также являются ключевыми факторами стоимости автомобильных профилей. Быстрая и контролируемая закалка необходима для соблюдения требований к высокой прочности, однако если охлаждение неравномерное, это может привести к короблению или нестабильным свойствам. Точно так же строго контролируемое старение гарантирует, что каждая деталь соответствует заданным механическим характеристикам, но увеличение длительности или усложнение циклов добавляет затраты на энергию и обработку. Покупателям автомобилей следует тесно сотрудничать с поставщиками, чтобы согласовать стратегии закалки и упрочнения, ориентируясь как на показатели производительности, так и на бюджетные цели.

Понимание процесса производства алюминиевых профилей и мест, где накапливается стоимость, позволяет задавать правильные вопросы и избегать непредвиденных расходов. Далее мы рассмотрим, как решения относительно вторичных операций и соединения деталей дополнительно влияют на общую стоимость индивидуальных алюминиевых профилей для автомобилей.

Выбор отделки и сборки, влияющий на общую стоимость

Когда вы думаете об изготовлении алюминиевых профилей для автозапчастей, вы ли представляете, что стоимость заканчивается, как только профиль выходит из пресса? На самом деле, вторичные операции и методы соединения могут превзойти базовую цену экструзии — иногда с большим разрывом. Давайте рассмотрим, какие этапы отделки и варианты сборки больше всего влияют на стоимость индивидуальных алюминиевых профилей и как грамотное планирование может предотвратить неожиданные расходы.

Какие этапы отделки стоят затраченных средств?

Представьте, что вы выбрали индивидуально обрезанный алюминиевый профиль для несущей рейки или заметной детали отделки. Следующие решения — как обрабатывать, покрывать и упаковывать — определят общие затраты и сроки реализации проекта. Ниже приведен обзор распространенных вторичных операций для индивидуальных алюминиевых профилей с учетом типичных затрат, сроков выполнения и рисков:

| Вторичная операция | Категория затрат | Влияние на сроки поставки | Риск переделки | Документация качества |

|---|---|---|---|---|

| Точная резка / Резка на длину | Низкий-Средний | Минимальный | Низкий | Базовая (проверка длины) |

| Фрезерная обработка (сверление, нарезание резьбы, карманы) | Средний-высокий | Умеренный | Среднее (риск отходов) | Размерные отчеты |

| Удаление заусенцев/отделка кромок | Низкий | Минимальный | Низкий | Визуальная проверка |

| Проверка термообработки | Средний | Умеренный | Средний | Сертификаты механических свойств |

| Андомизация | Средний-высокий | Умеренный | Средний (вариации цвета) | Сертификаты толщины покрытия/цвета |

| Порошковое покрытие/электроосажденное покрытие | Средний-высокий | Средний-высокий | Средний (дефекты поверхности) | Отчеты о сцеплении/коррозии |

| Специализированная упаковка | Низкий-Средний | Минимальный | Низкий | Документы на упаковку |

Каждый добавленный этап увеличивает стоимость изготовления алюминиевых профилей по индивидуальному заказу, особенно если требования к цветовой однородности, устойчивости к коррозии или механической сертификации становятся жестче. Например, анодирование и порошковое покрытие защищают и улучшают внешний вид, но требуют строгого соблюдения технологического процесса, чтобы избежать дорогостоящей переделки или брака. Упаковка — часто упускаемый из виду фактор — может повысить себестоимость, если требуется экспортная упаковка или защита высококачественных поверхностей.

- Требуется ли отделка для функциональных целей, для улучшения внешнего вида или для обоих сразу?

- Будет ли деталь подвергаться воздействию агрессивной среды (дорожная соль, УФ-излучение)?

- Какой класс внешнего вида указан — стандартный, автомобильный или декоративный?

- Должна ли отделка соответствовать стандартам OEM или ASTM?

- Можно ли объединить несколько этапов у одного интегрированного поставщика?

Методы соединения и их влияние на общую стоимость

После завершения изготовления алюминиевых профилей, как будут собираться детали? Выбранный метод соединения может по-разному влиять на стоимость, сроки поставки и качество. Вот обзор распространенных вариантов соединения алюминиевых профилей в автомобилестроении:

- Механическое крепление (болты, винты, заклепки): Простой и экономичный, но может потребовать дополнительной обработки или вставок.

- Клейкое связывание : Позволяет создавать легкие и ровные соединения, но требует времени на отверждение и тщательной подготовки поверхностей.

- Сварка MIG/TIG : Обеспечивает прочные конструкционные соединения, но может вызывать деформацию из-за нагрева и требует квалифицированных специалистов.

- Лазерная сварка : Высокая точность и скорость, идеально подходит для автоматизации, но дорогостоящее оборудование.

- Сварка трением (FSW) : Твердостная технология соединения профилей с минимальной деформацией, все чаще используется для корпусов аккумуляторов и крупногабаритных конструкций ( Совет производителей алюминиевых профилей ).

Совместный дизайн, оснастка, герметики и этапы предварительной обработки (например, очистка или грунтовка) увеличивают стоимость индивидуальных алюминиевых профилей. Например, плоский шов может показаться простым, но если он предусматривает сварку или использование клея, потребуется дополнительная поддержка, проверка и, возможно, переделка.

- Какие нагрузки и напряжения будет испытывать шов?

- Подвергается ли шов воздействию влаги или химических веществ?

- Требует ли сборка возможности обслуживания или ремонта на месте?

- Есть ли спецификации OEM или отраслевые стандарты для целостности шва?

- Был ли метод соединения шва проверен на коррозионную и усталостную стойкость?

Предотвращение завышенных требований в программах 2025 года

Искушение велико — перестраховаться и прописать каждую отделку и этап соединения «на всякий случай». Но каждая добавленная операция увеличивает как прямые, так и косвенные затраты на индивидуальное производство алюминиевых профилей. Ключевой момент — это соотносить требования с реальными функциональными задачами, а не просто следовать традиции или привычке. Тесно сотрудничайте со своим поставщиком, чтобы объединить этапы, использовать интегрированные услуги по обработке алюминиевых профилей и избежать ненужной сложности. Это не только сэкономит деньги, но также сократит сроки поставки и снизит риски.

Дополнительные операции и выбор методов соединения зачастую превосходят стоимость базового профилирования. Согласовывайте каждый этап с функциональными потребностями, чтобы контролировать общую стоимость и сохранять ваш проект в рамках графика.

Далее мы рассмотрим, как объем производства, наработка на отказ и реалии региональной цепочки поставок дополнительно влияют на общую стоимость индивидуальных алюминиевых профилей для автомобильной промышленности.

Влияние объема производства и региональных цепочек поставок на стоимость

При планировании крупной автомобильной программы вы когда-нибудь замечали, как финальная стоимость ваших алюминиевых профилей может значительно измениться от пилотных поставок к массовому производству? Или задумывались, почему предложение на первый взгляд дешевого алюминиевого профиля из определенного региона оказывается более дорогим, когда учитываются все реальные расходы? Давайте разберем, как объем, выход годного материала и реалии глобальных цепочек поставок влияют на истинные факторы стоимости индивидуальных автомобильных алюминиевых профилей — и как можно избежать скрытых расходов, которые сокращают вашу прибыль.

Влияние объема и выхода годного материала на стабильность цен

Представьте, что вы запускаете новую платформу автомобиля. На ранних этапах вы производите небольшими партиями алюминиевые профили-прототипы — затраты высоки, потому что амортизация матриц распределяется лишь на несколько деталей, а любые сбои в процессе или бракованные изделия значительно увеличивают себестоимость единицы продукции. По мере увеличения объемов производства и прохождения этапа PPAP (Процесс утверждения производственных деталей) вы вступаете в фазу стабильного производства, где начинают работать экономические преимущества масштаба. Стоимость оснастки амортизируется на тысячи деталей, улучшение выхода продукции снижает уровень брака, а поставщики могут оптимизировать графики производства для повышения пропускной способности. Алюминиевая экструзионная индустрия построена вокруг этого эффекта масштабирования: чем предсказуемее ваш спрос, тем выше стабильность издержек.

- Пилотный/Прототип: Высокая стоимость на единицу продукции, низкая амортизация матриц, частые изменения процессов.

- Наращивание объемов/PPAP: Себестоимость снижается по мере улучшения выхода продукции и стабилизации процессов, но все еще чувствительна к браку и переделкам.

- Стабильное производство: Минимальная себестоимость единицы продукции, высокая эффективность, стабильное планирование и прогнозируемая конечная стоимость.

Но не забывайте учитывать влияние выхода продукции. Даже небольшое увеличение объема отходов может компенсировать экономию от массового производства, особенно для сложных деталей или деталей с жесткими допусками. Всегда запрашивайте у поставщиков исторические данные о выходе продукции и закладывайте резервы на освоение новых профилей.

Региональные и логистические составляющие цены поставки

Вам когда-нибудь попадались дешевые предложения на экструзию алюминия от удаленных поставщиков, которые в итоге обходились в двойную цену из-за доставки, пошлин и задержек? Это типичная ошибка. Цена поставки — это не просто цена в счете-фактуре — это сумма всех расходов от склада поставщика до вашего склада.

- Расстояние перевозки: Более длинные маршруты доставки (особенно межконтинентальные) означают более высокие расходы, более длительные сроки поставки и больший риск повреждения или задержки груза.

- Упаковка для экспорта: Для экспорта детали часто требуют специальной упаковки или защиты от коррозии, что увеличивает затраты на материалы и рабочую силу.

- Пошлины и тарифы: Торговые политики могут быстро меняться; дешевая алюминиевая экструзия из одной страны может столкнуться с высокими импортными пошлинами или антидемпинговыми тарифами в другом месте.

- Колебания валютных курсов: Глобальные закупки подвергают вас колебаниям валютных курсов, которые могут уничтожить сэкономленные средства за ночь.

- Условия поставки (Инкотермс): ФОБ, СИФ, ДДП — каждая из них перекладывает ответственность (и затраты) на логистику, страхование и таможенное оформление. Точно знайте, что включено в ваше коммерческое предложение.

- Стоимость внутренних перевозок и доставки «последней мили»: Доставка продукции от порта до завода может стать скрытым расходом, особенно для громоздких или тяжелых профилей.

- Резервные запасы на случай задержек: Более длинные цепочки поставок требуют увеличения объема запасов, что блокирует денежные средства и повышает затраты на хранение.

Также важна сила региональных цепочек поставок. Североамериканская индустрия алюминиевой экструзии выигрывает от близости к OEM-производителям, развитой логистике и стабильной политике. В отличие от этого, развивающиеся рынки могут предложить более низкие базовые цены, но сопряжены с более высоким риском перебоев, задержек на таможне или нестабильного качества.

Снижение рисков в цепочках поставок в 2025 году

Как сохранить предсказуемость общей стоимости поставки и избежать ловушки дешевого алюминиевого профиля, который в итоге обходится дороже? Начните с моделирования общей стоимости поставки — не только цены за единицу, включая:

- Цену поставщика за единицу

- Перевозка (морская, воздушная, внутренняя)

- Таможенные пошлины и импортные сборы

- Страхование и таможенное оформление

- Упаковка и погрузка

- Предполагаемые потери и переделка

- Валютные риски и условия оплаты

Внимательно сравнивайте условия поставки (Incoterms) и рассматривайте возможность объединения отгрузок для снижения стоимости доставки на единицу продукции. Для ключевых программ разработайте планы действий на случай чрезвычайных ситуаций — альтернативные источники поставок, региональные запасы или гибкие логистические партнеры — чтобы смягчить последствия сбоев в поставках.

Общая стоимость модели с учетом доставки, таможенных пошлин, упаковки и предполагаемого утилизационного сбора. Дешевый алюминиевый профиль является выгодным только в случае, если он соответствует вашим требованиям к качеству, срокам и профилю риска — в противном случае скрытые расходы могут превратить низкую цену в дорогостоящую неожиданность.

Понимание этих региональных и объемных реалий дает вам возможность принимать более обоснованные решения при выборе поставщиков. Далее мы предоставим вам шаблоны запросов коммерческих предложений и инструменты оценки поставщиков, чтобы гарантировать, что ваши предложения сравниваются корректно.

Шаблоны запросов коммерческих предложений и оценочная таблица поставщиков для обеспечения согласованности

Вам когда-нибудь приходили кучи коммерческих предложений на нестандартные алюминиевые профили и вы задумывались, почему цифры и детали так различаются? Или вы испытывали трудности, пытаясь объяснить своей команде, почему цена одного поставщика на нестандартные алюминиевые профили выше, но при этом предложение выгоднее? Если да, то вы не одиноки. Ключом к уверенному и корректному сравнению является продуманный шаблон запроса коммерческого предложения (RFQ – Request for Quote) и структурированная оценочная таблица поставщиков. Давайте разберем, что именно включить в документы и как сравнивать поставщиков для вашего следующего проекта в области автомобильных профилей.

Чек-лист RFQ для полного и сопоставимого коммерческого предложения

Звучит сложно? На самом деле это не обязательно так. Четкое и подробное коммерческое предложение гарантирует, что поставщики точно знают, что вам нужно, и дает вам прочную основу для переговоров и принятия решений. Вот проверенный чек-лист, адаптированный из лучших отраслевых практик и реальных проектов ( Shengxin Aluminum ):

- Чертеж профиля со всеми размерами и допусками

- Марка сплава и состояние материала

- Ожидаемые годовые объемы по этапам наращивания (прототип, наращивание, стабильное состояние)

- Владение пресс-формой, условия обслуживания и замены

- Предпочтительный размер пресса или метод экструзии (если известно)

- Требования к термообработке и закалке

- Вспомогательные операции (механическая обработка, сверление, нарезание резьбы, зачистка и т. д.)

- Покрытие и отделка (анодирование, порошковое покрытие, цвет, толщина)

- Планы обеспечения качества и инспекции (проверка размеров, механических характеристик, поверхности)

- Упаковка, маркировка и требования к экспортной упаковке

- Предпочтения по логистике (условия поставки ИНКОТЕРМС, консолидация, место поставки)

- Соответствие требованиям и документация (сертификаты, PPAP, отчеты об испытаниях)

Указав эти детали, вы сведете к минимуму переписку и обеспечите равные условия для цитирования всеми поставщиками алюминиевых профилей на заказ. Это также ускоряет обратную связь от поставщиков и помогает избежать дорогостоящих сюрпризов в дальнейшем.

Статьи расходов, которые необходимо запрашивать каждый раз

При анализе коммерческих предложений не принимайте просто общую сумму. Запрашивайте детализацию расходов по каждой статье, чтобы понимать и при необходимости оспаривать каждую часть общей стоимости. Как минимум, просите поставщиков выделить следующее:

- Сырье (сплав, вес и цена)

- Матрицы и оснастка (новые, амортизированные или включенные)

- Обработка (экструзия, время пресса, допущения по выходу продукта)

- Вторичные операции (механическая обработка, отделка, сборка)

- Качество и документация (осмотр, отчеты, сертификаты)

- Упаковка и логистика (внутренние/экспортные, особые условия обращения)

- Накладные расходы и маржа (если раскрываются)

Этот уровень детализации позволяет сравнивать индивидуальные алюминиевые профили по общим затратам, а не только по цене за единицу.

Оценочная таблица поставщиков для команд по закупкам

Представьте, что у вас есть три предложения от разных производителей индивидуальных алюминиевых профилей. Как выбрать наиболее подходящего поставщика, а не просто с самой низкой ценой? Взвешенная оценочная таблица приносит объективность и прозрачность в ваше решение. Ниже приведен пример, который вы можете адаптировать для следующего раунда запросов цен:

| Критерии | Вес (%) |

|---|---|

| Технические возможности (сложность профиля, интегрированные услуги) | 25 |

| Сертификаты качества (ISO 9001, IATF 16949, PPAP) | 15 |

| Своевременность поставок (история поставок) | 15 |

| Профиль риска (стабильность цепочки поставок, финансовое состояние) | 10 |

| Коммерческие условия (цена, оплата, гибкость) | 15 |

| Устойчивое развитие (переработка, потребление энергии, ESG) | 10 |

| Общая стоимость доставки (все включено, согласно вашей модели) | 10 |

Оцените каждого поставщика по шкале от 1 до 5 для каждого критерия, умножьте на вес и просуммируйте общие показатели. Такой подход поможет вам обосновать принятое решение о закупке и гарантирует, что вы не столкнетесь с неожиданными слабыми сторонами.

Стоимость единицы = Материал + Обработка + Вспомогательные операции + Качество/Документация + Упаковка/Логистика + Накладные расходы/Наценка; Общая стоимость = Стоимость единицы × Планируемое количество качественных деталей + Оснастка – Скидки.

Благодаря этому набору инструментов вы сможете стандартизировать процесс запроса коммерческих предложений, сравнивать поставщиков по производству индивидуальных алюминиевых профилей на равных условиях и принимать обоснованные решения о закупке. Далее рассмотрим, как практическое сравнение поставщиков и план действий могут помочь вам перейти от получения коммерческих предложений к уверенному выбору.

Сравнение поставщиков и уверенные дальнейшие шаги для индивидуальных алюминиевых автомобильных профилей

Пытаетесь выбрать правильного партнера для следующего проекта по индивидуальному производству алюминиевых профилей? С таким количеством поставщиков, обещающих качество, скорость и выгодную цену, как разобраться в этом шуме и найти поставщика, который действительно понимает факторы стоимости индивидуальных алюминиевых профилей для автомобилестроения — особенно в условиях, когда индустрия движется к 2025 году?

Кого рассматривать для автомобильных программ

Представьте, что вы завершаете подготовку запроса коммерческого предложения и оценочного листа. Что действительно важно при закупке компонентов для автомобилестроения? Помимо цены, вам нужен партнер, предлагающий поддержку в проектировании под экструзию, глубокие знания в проектировании матриц, надежные системы обеспечения качества (например, IATF 16949), интеграцию отделки и механической обработки, а также способность своевременно предоставлять документацию PPAP и обеспечивать прослеживаемость. Также крайне важны глобальные логистические возможности и проверенный опыт работы с крупными автопроизводителями — особенно для индивидуальных программ по производству алюминиевых профилей, где задержки или проблемы с качеством могут сорвать запуск целой автомобильной модели.

Сравнение возможностей, влияющих на стоимость

Звучит сложно? В приведенной ниже таблице вы можете быстро сравнить ключевых поставщиков по критериям, которые определяют как стоимость, так и надежность для проектов по производству алюминиевых профилей на заказ. Обратите внимание, как интеграция, сроки поставки и документация могут отличать настоящих автомобильных партнеров от обычных производителей экструзии.

| Поставщик | Уровень интеграции | Сроки поставки | Документация качества | Коммерческая гибкость | Автомобильные сертификаты |

|---|---|---|---|---|---|

| Shaoyi Metal Parts Supplier | Полный (под ключ: проектирование, экструзия, отделка, механическая обработка, сборка) | Короткие (Быстрое прототипирование, цифровая MES-система, DFM на начальном этапе) | Комплексные (IATF 16949, PPAP, прослеживаемость, электронные записи) | Высокая (гибкие объемы, интегрированная логистика, поддержка DFM) | IATF 16949, ISO 9001 |

| Bonnell Aluminum | Высокий (экструзия, отделка, частичная механическая обработка) | Средний уровень (ориентация на Северную Америку, сильный опыт работы с OEM) | Автомобильного класса (PPAP, ISO 9001) | Средний уровень (программы OEM, ограниченное глобальное присутствие) | ISO 9001, IATF 16949 |

| PTSMAKE | Средний уровень (экструзия, базовая механическая обработка, консультации по DFM) | Средний уровень (оперативное выполнение индивидуальных заказов, ориентация на Азию) | Стандартный уровень (ISO 9001, сертификаты на материалы) | Средний уровень (индивидуальные проекты, умеренная гибкость) | ISO 9001 |

| Hydro Extrusions | Высокий уровень (глобальное присутствие, широкий диапазон прессов, отделка, инженерные услуги) | Средний (Глобальное планирование, сильные возможности) | Автомобильная и аэрокосмическая отрасли (PPAP, AS9100, ISO 9001) | Средний (Оптимально для крупномасштабных программ) | IATF 16949, ISO 9001, AS9100 |

Окончательное рекомендательное письмо для ускорения закупок

- Поделитесь шаблоном запроса коммерческого предложения с отобранными поставщиками, чтобы гарантировать сопоставимые предложения.

- Запланируйте анализ конструкции с учетом затрат —раннее внедрение DFM может снизить затраты на оснастку и производственные процессы для деталей из алюминиевых профилей по индивидуальному заказу.

- Запустите модель амортизации для каждого коммерческого предложения, учитывая оснастку, выход годного, логистику и документацию, чтобы определить реальную себестоимость с учетом всех расходов

- Выделять поставщиков которые предлагают интегрированные услуги, надежное качество документирования и опыт реализации проектов по индивидуальному производству алюминиевых экструзионных профилей в автомобилестроении

Согласование дизайна, процесса и логистики на раннем этапе — это самый быстрый путь к стабильной себестоимости продукции с учетом всех расходов. Не позволяйте скрытым расходам сорвать ваш проект

Выбор правильного поставщика — это не только поиск самого низкого коммерческого предложения, это надежность, техническая компетентность и способность учитывать все скрытые факторы себестоимости. Следуя этой структурированной методике, вы обеспечите успех вашего автомобильного проекта — от прототипа до массового производства

Часто задаваемые вопросы

1. Каковы основные факторы, влияющие на стоимость индивидуальных алюминиевых экструзионных профилей в автомобилестроении?

Стоимость алюминиевых профилей для автомобильной промышленности определяется ценами на сырье, сложностью матриц и оснастки, скоростью обработки, вторичными операциями, отделкой, требованиями к качеству, упаковкой, логистикой и документацией соответствия стандартам. Каждый фактор, от выбора сплава до стандартов прослеживаемости, может влиять как на прямые, так и на косвенные затраты, что делает крайне важным учитывать весь процесс производства и цепочку поставок.

2. Как выбор сплава и состояния материала влияет на стоимость алюминиевых профилей для автомобильной промышленности?

Выбор сплава и состояния материала влияет как на стоимость сырья, так и на затраты на обработку. Сплавы с более высокой прочностью или определенные состояния материала, необходимые для обеспечения устойчивости к ударным нагрузкам, коррозионной стойкости или способности окрашиваться, часто требуют более сложной обработки, более точных допусков и дополнительных испытаний. Раннее сотрудничество с поставщиками позволяет сбалансировать механические требования с технологичностью и экономической эффективностью.

3. Почему вторичные операции и отделка оказывают существенное влияние на общую стоимость автомобильных профилей?

Вторичные операции, такие как механическая обработка, сверление и специальная отделка (например, анодирование или порошковое покрытие), могут значительно увеличить стоимость, особенно для деталей с жесткими эстетическими или эксплуатационными требованиями. Каждый дополнительный процесс увеличивает затраты на рабочую силу, инспекцию и возможные переделки. Оптимизация конструкции и объединение этапов с привлечением интегрированного поставщика могут помочь контролировать эти расходы.

4. Как объем производства влияет на цену индивидуальных алюминиевых профилей?

Большие объемы производства позволяют лучше амортизировать стоимость матриц, повысить эффективность процессов и стабилизировать цены. Стоимость единицы продукции выше на ранних этапах создания прототипов или пилотных запусках из-за небольших объемов и частых корректировок процесса. По мере увеличения объемов производства постоянные затраты распределяются на большее количество единиц продукции, что снижает общую стоимость доставки.

5. Какие преимущества предлагает поставщик металлических компонентов Shaoyi для производства алюминиевых профилей в автомобилестроении?

Shaoyi предоставляет комплексное решение, сертифицированное по IATF 16949, для изготовления алюминиевых профилей по индивидуальному заказу в автомобилестроении, включая поддержку в проектировании с учетом требований производства, передовые методы контроля процессов и комплексную обработку поверхностей. Подход Shaoyi минимизирует отходы, упрощает логистику и гарантирует качество, что помогает покупателям добиться более низких общих затрат и надежных сроков поставки для автомобильных программ.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —