Механическая обработка литья под давлением: руководство по точности и экономичности

Краткое содержание

Фрезерование с ЧПУ часто является важным вторичным процессом, применяемым к компонентам литья под давлением, чтобы достичь точности, недостижимой при одном литье. Хотя литье под давлением отлично подходит для производства сложных деталей близких к окончательной форме в больших объемах и с низкой стоимостью единицы продукции, обработка с ЧПУ обеспечивает окончательные элементы с высокой точностью, такие как резьбовые отверстия и гладкие сопрягаемые поверхности. Решение использовать один из методов или их комбинацию зависит от компромисса: литье под давлением подходит для массового производства, тогда как обработка с ЧПУ добавляет необходимую точность, но увеличивает стоимость.

Обработка с ЧПУ против литья под давлением: прямое сравнение

Понимание основных различий между обработкой с ЧПУ и литьем под давлением имеет первостепенное значение для любой инженерной или продуктовой команды. Эти два метода производства представляют собой разные подходы к обработке металлов: один заключается в удалении материала, а другой — в формировании изделия из расплавленного состояния. Выбор правильного метода полностью зависит от требований проекта к объему, стоимости, скорости и точности.

Обработка с ЧПУ (числовым программным управлением) — это субтрактивный процесс . Он начинается с цельного блока материала (заготовки) и использует управляемые компьютером режущие инструменты — такие как фрезы, свёрла и токарные станки — для постепенного удаления слоёв материала до формирования готовой детали. Как описано Zetwerk , процесс автоматизирован с помощью компьютерной программы, что обеспечивает высокую точность и воспроизводимость. Этот метод отличается универсальностью и может использоваться с широким спектром материалов, что делает его идеальным для изготовления прототипов и мелкосерийного или среднесерийного производства, где первостепенное значение имеет точность.

Напротив, литьё под давлением — это процесс литья . В этом процессе плавятся цветные металлы, такие как алюминий или цинк, и расплав под высоким давлением впрыскивается в изготовленную на заказ стальную форму, известную как матрица. После того как металл охладится и затвердеет, матрица открывается, и деталь извлекается. Этот метод чрезвычайно эффективен для производства большого количества одинаковых деталей со сложной геометрией. Хотя первоначальные затраты на изготовление матрицы могут быть значительными, стоимость одной детали существенно снижается при больших объемах, что делает этот метод предпочтительным для массового производства в потребительской и автомобильной промышленности.

Хотя литье под давлением и обработка на станках с ЧПУ часто сравниваются, другие методы, такие как ковка, также играют важную роль в производстве. Например, компании, такие как Shaoyi (Ningbo) Metal Technology, специализируются на автомобильной ковке — другом процессе формирования металла с использованием сжимающих усилий, идеально подходящем для создания исключительно прочных и долговечных компонентов. Понимание всего спектра производственных возможностей обеспечивает выбор наилучшего процесса для конкретных требований к эксплуатации детали.

| Фактор | Обработка CNC | Литье под давлением |

|---|---|---|

| Тип процесса | Субтрактивный (удаление материала) | Формование (впрыск материала) |

| Наилучший для (объемов) | Низкий до среднего (1–5 000) | Высокий до очень высокого (5 000+) |

| Стоимость оснастки | Низкий или отсутствует | Высокий (требуется специальная пресс-форма) |

| Стоимость на единицу | Высокий (постоянный) | Низкий (уменьшается с ростом объема) |

| Срок исполнения | Короткий (не требует оснастки) | Длинный (связан с изготовлением пресс-формы) |

| Материальные отходы | Высокие (образуются отходы в виде стружки) | Низкие (используется только необходимый материал) |

Синергия: использование фрезерной обработки с ЧПУ как финишного этапа при литье под давлением

Хотя эти методы зачастую рассматриваются как альтернативные, обработка на станках с ЧПУ и литье под давлением часто применяются совместно на последовательных этапах производства. Многие высокопроизводительные компоненты используют преимущества обоих методов. Процесс начинается с литья под давлением, чтобы эффективно создать основную сложную форму детали (ее почти окончательную форму), а затем переходит к обработке с ЧПУ для финишной обработки, требующей более высокой точности, чем может обеспечить литье само по себе.

Как объяснил G&M Die Casting , такой гибридный подход представляет собой одноканальное решение для создания готовых к сборке деталей. Литье под давлением может изготавливать элементы с допусками около ±0,005 дюйма, что достаточно для многих применений. Однако, когда в конструкции требуются более жесткие допуски, идеально плоские присоединительные поверхности или сложные элементы, такие как резьбовые отверстия, необходима дополнительная механическая обработка. Здесь на помощь приходят станки с ЧПУ, которые дорабатывают литую деталь до точного соответствия заданным спецификациям.

Такая синергетическая связь позволяет производителям получить лучшее из обоих миров: экономичность и высокую скорость серийного литья под давлением для основной части детали в сочетании с высокоточной обработкой на станках с ЧПУ для ее наиболее критичных элементов. Это обеспечивает как экономическую целесообразность, так и функциональную надежность.

Распространенные вторичные операции механической обработки на станках с ЧПУ для литых под давлением деталей включают:

- Сверление и нарезание резьбы: Создание точных резьбовых отверстий для винтов и болтов.

- Фрезеровка: Обработка плоских поверхностей для уплотнителей или соединения с другими компонентами.

- Расточка: Создание идеально круглых и точно расположенных отверстий для подшипников или валов.

- Токарная обработка: Обработка цилиндрических элементов с жесткими допусками по диаметру.

- Создание канавок для уплотнительных колец: Обработка точных каналов для уплотнений, предотвращающих утечки.

Ключевые аспекты обработки компонентов из литейных сплавов

Обработка отливки отличается от обработки цельного блока материала. Процесс литья придаёт материалу уникальные характеристики и создаёт определённые трудности, которые конструкторы и станочники должны учитывать для достижения успешного результата. Правильное планирование и выбор методов обработки крайне важны, чтобы не повредить деталь и не нарушить её целостность.

Одной из основных трудностей является пористость материала . Микроскопические газовые пузырьки могут образовываться в отливке при затвердевании расплавленного металла. Когда режущий инструмент попадает на такие пустоты, это может привести к ухудшению качества поверхности или даже к поломке инструмента. Станочники должны использовать острые инструменты и оптимизированные режимы резания, чтобы минимизировать влияние пористости. Другим важным фактором является закрепление заготовки , или установки. Детали, полученные литьем под давлением, изготавливаются в форме, близкой к готовой, зачастую с комплексными, неравномерными поверхностями и тонкими стенками. Как правило, требуется специальная оснастка, чтобы надежно и стабильно удерживать деталь без ее деформации или повреждения в процессе механической обработки.

Кроме того, сплавы, используемые при литье под давлением, такие как алюминиевый сплав A380, обладают другими свойствами по сравнению с обычными слитковыми сплавами, например, алюминием 6061. Литой алюминий зачастую имеет более высокое содержание кремния, что делает его более абразивным и приводит к более быстрому износу инструмента. Для эффективной механической обработки часто требуются специализированные покрытия и геометрия инструментов.

Рекомендуемые методы механической обработки литых компонентов включают:

- Используйте острые инструменты с покрытием: Для обеспечения стойкости к абразивному воздействию алюминиевых сплавов с высоким содержанием кремния часто рекомендуются поликристаллический алмаз (PCD) или карбидные инструменты с покрытием.

- Оптимизируйте скорость и подачу: Режимы резания должны тщательно контролироваться, чтобы предотвратить плавление низкотемпературных сплавов и обеспечить чистый рез без размазывания материала.

- Обеспечьте правильное крепление заготовки: Разработайте приспособления, поддерживающие уникальную геометрию детали, закрепляя её на прочных и устойчивых участках, чтобы предотвратить деформацию или повреждение.

- Эффективное удаление стружки: Используйте воздушные струи высокого давления или минимальное количество смазочно-охлаждающей жидкости для удаления стружки, поскольку традиционная подача СОЖ большого объёма может проникать в поры материала и вызывать проблемы в дальнейшем.

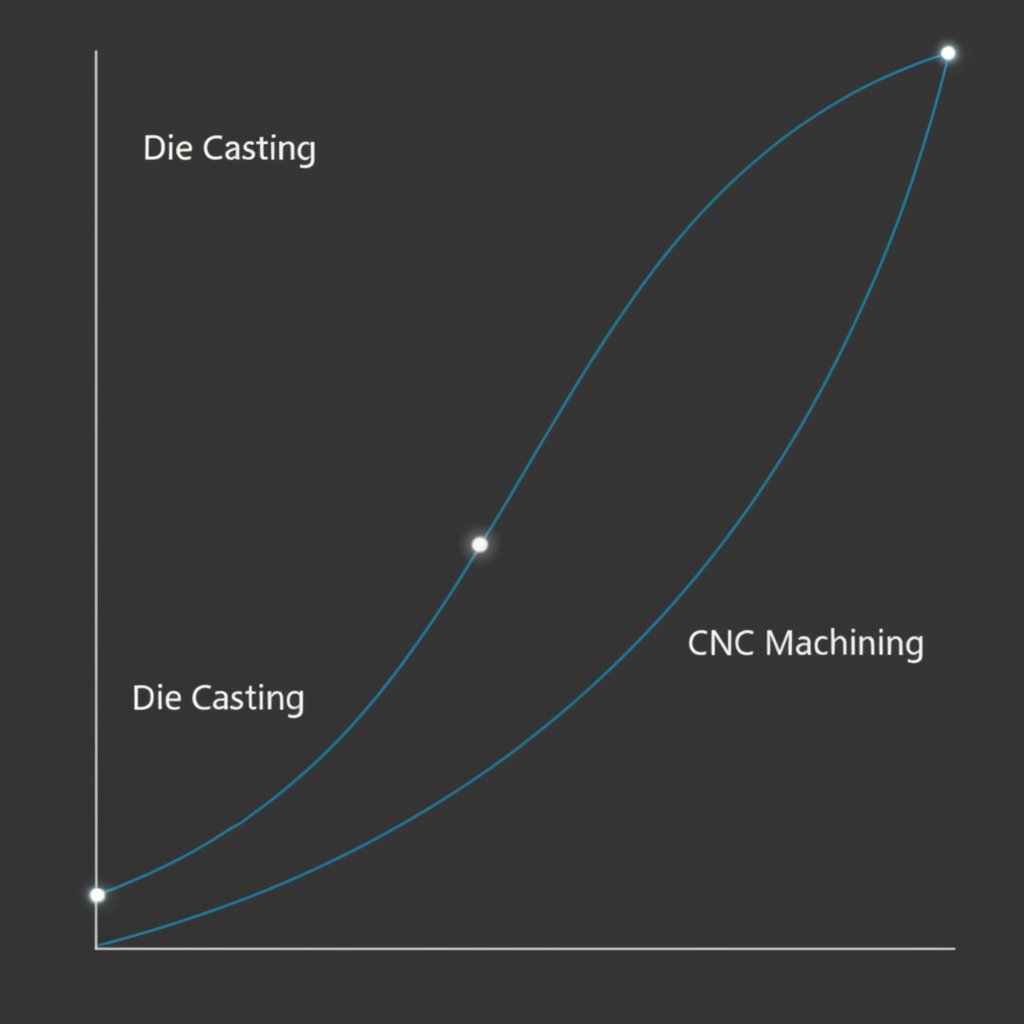

Анализ затрат: когда литьё под давлением + CNC становится экономически выгоднее?

Выбор между исключительно CNC-обработкой и комбинированным процессом литья под давлением и механической обработкой практически всегда определяется объёмом производства и стоимостью. Хотя CNC-обработка обеспечивает гибкость и позволяет избежать высоких первоначальных затрат на оснастку, литьё под давлением обеспечивает беспрецедентную эффективность при массовом производстве. Понимание точки перелома по стоимости имеет решающее значение для принятия обоснованного финансового решения в проекте производства.

Для небольших объёмов, таких как прототипы или партии в несколько сотен деталей, CNC-обработка почти всегда дешевле. По мере SyBridge Technologies отмечает, что нет необходимости вкладывать десятки тысяч долларов в стальную пресс-форму. Основные расходы связаны со временем работы станка и материалом. Однако эта стоимость на единицу продукции остаётся относительно постоянной независимо от количества выпускаемых деталей. Литьё под давлением, напротив, имеет очень высокую начальную стоимость из-за проектирования и изготовления пресс-формы. Но как только инструмент создан, детали можно производить за копейки с точки зрения материала и времени цикла.

Показательное исследование от Dynacast подчёркивает это компромиссное решение. Для камеры Light L16 производство сложного шасси с помощью фрезерования на станках с ЧПУ обходилось в пять раз дороже, чем литьё под давлением. Для товара массового спроса такая разница в стоимости делала фрезерование на станках с ЧПУ непрактичным для крупносерийного производства. Первоначальные инвестиции в пресс-форму быстро окупились за счёт значительной экономии на стоимости каждой детали, что делало гибридный подход единственным жизнеспособным путём вперёд.

В качестве общего ориентира, точка перехода, при которой литье под давлением становится более экономичным, как правило, находится в диапазоне от 2000 до 5000 единиц. Ниже этого диапазона стоимость оснастки слишком высока, чтобы оправдывать её применение. При превышении этого объёма низкая себестоимость каждого отдельного изделия при литье под давлением обеспечивает значительную экономию, которая возрастает с каждым произведённым элементом, что делает этот метод явным лидером для массового производства.

Часто задаваемые вопросы

1. В чём разница между обработкой на станках с ЧПУ и литьем под давлением?

Обработка на станках с ЧПУ — это процесс резания, при котором деталь изготавливается из цельного блока материала путём его удаления. Литье под давлением — это формовочный процесс, при котором расплавленный металл впрыскивается в стальную форму (пресс-форму) для получения детали. ЧПУ предпочтительнее для малых и средних серий и высокой точности, тогда как литье под давлением идеально подходит для массового производства сложных деталей с низкой стоимостью единицы продукции.

2. Каковы 7 основных компонентов станка с ЧПУ?

Основные компоненты типичного станка с ЧПУ включают блок управления станком (MCU), который является «мозгом» системы; устройства ввода для загрузки программы; приводную систему с двигателями для перемещения осей; сам станок (например, шпиндель и режущий инструмент); систему обратной связи для обеспечения точности; станину и стол, образующие конструкцию станка; а также систему охлаждения для отвода тепла.

дешевле ли литье под давлением, чем обработка на станках с ЧПУ?

Это зависит от объема производства. При небольших объемах (от прототипов до нескольких тысяч деталей) обработка на станках с ЧПУ дешевле, поскольку позволяет избежать высоких первоначальных затрат на изготовление пресс-формы. Однако при крупносерийном производстве (обычно более 5000 единиц) литье под давлением становится значительно более экономически выгодным из-за очень низкой стоимости каждой детали, которая быстро компенсирует первоначальные инвестиции в оснастку.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —