Выбор смазки для формы при литье алюминиевых сплавов под давлением

Краткое содержание

Смазки для форм при литье алюминия под давлением — это важные химические покрытия, наносимые на поверхность формы перед впрыском расплавленного металла. Эти средства, как правило, представляют собой водные смазки, образующие критически важный барьер, предотвращающий прилипание горячего алюминия к стальной матрице. Это обеспечивает плавное извлечение отлитой детали, защищает дорогостоящую форму от износа и пригорания, а также значительно улучшает качество поверхности конечного продукта, повышая эффективность производства и снижая уровень брака.

Понимание смазок для форм: функции и значение

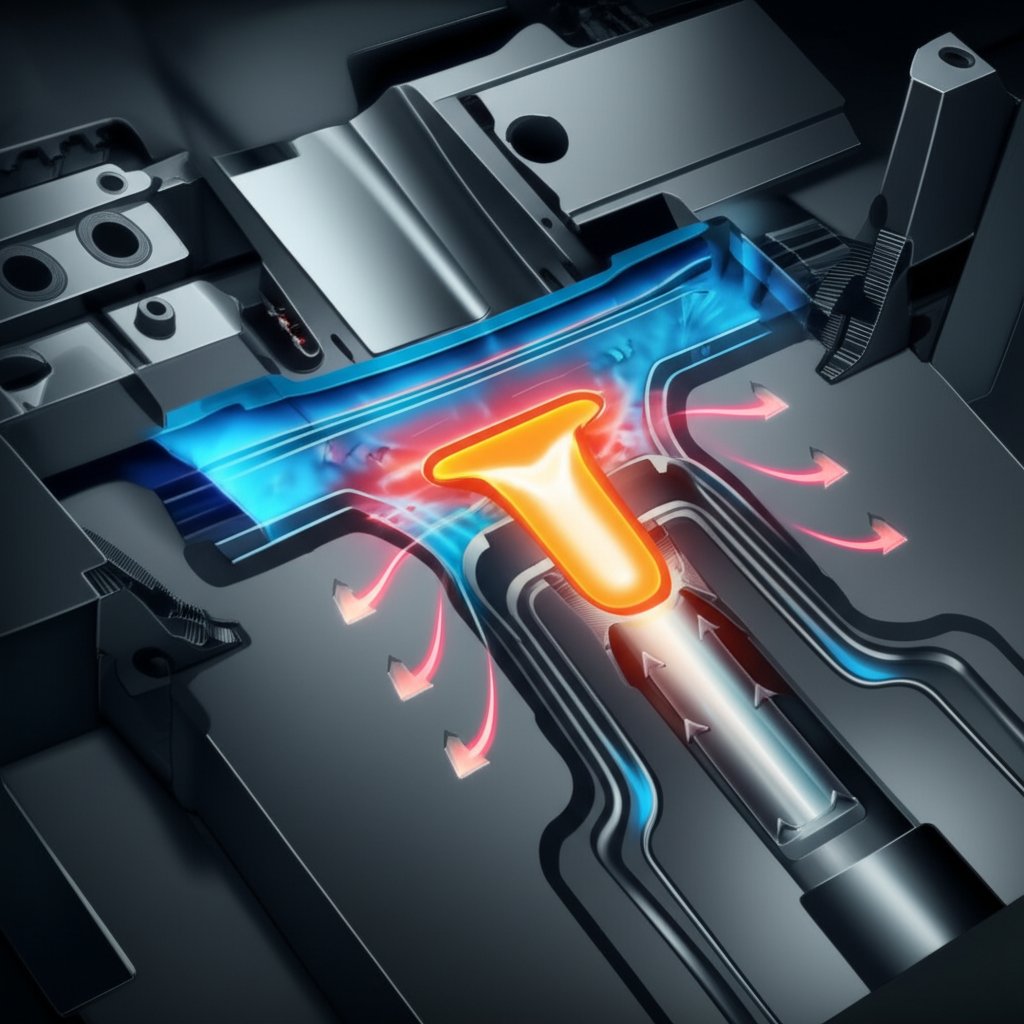

В условиях высокого давления и высокой температуры при литье алюминия взаимодействие между расплавленным металлом и стальной формой является ключевым фактором, определяющим успех или неудачу процесса. Агент разделения формы, также известный как смазка для пресс-формы, представляет собой специализированное соединение, которое распыляется на полость формы перед каждым циклом литья. Его основная цель — создать устойчивую тонкую межфазную пленку, которая действует как физический барьер между формой и расплавленным алюминием. Это предотвращает прилипание двух материалов — распространенную проблему, известную как припаивание, которая может повредить как отливку, так и форму. Без эффективного агента разделения удаление детали становится затруднительным, что приводит к остановкам производства, увеличенному износу формы и росту количества бракованных изделий.

Механизм действия разделительного состава является сложным. Когда типичный водный раствор распыляется на горячую поверхность пресс-формы (часто работающую в диапазоне температур от 150 °C до 350 °C), вода испаряется практически мгновенно. В результате этого процесса остаётся равномерный, микроскопически тонкий слой активных компонентов — таких как воски, полимеры, кремнийорганические соединения или другие специальные компоненты. Этот прочный плёнкообразующий слой должен выдерживать высокие температуры и давление расплавленного алюминия, обеспечивая смазку для облегчения заполнения металлом сложных полостей, а также позволяя легко извлекать готовое изделие из пресс-формы после затвердевания. Качество этой плёнки напрямую влияет на длительность циклов, качество деталей и общую экономическую эффективность процесса литья.

Нельзя переоценить важность использования высококачественного разделительного состава, наносимого правильно. Он выполняет несколько жизненно важных функций, которые являются неотъемлемой частью современного процесса литья под давлением. Как подробно описано в отраслевых источниках, Giesserei Lexikon , правильный смазочный состав способствует стабильному качеству продукции и увеличивает срок службы дорогостоящих пресс-форм. Последствия применения несоответствующего состава включают прилипание металла к форме, затрудненное извлечение отливки, поверхностные дефекты на отливке и ускоренный износ формы из-за термического шока. Основные функции разделительной смазки для формы включают:

- Свойства отделения: Предотвращение прилипания алюминиевой отливки к форме, обеспечение легкого и чистого извлечения.

- Смазка: Содействие течению расплавленного металла в сложные участки пресс-формы, снижение пористости и обеспечение полного заполнения формы.

- Защита формы: Создание барьера, минимизирующего прилипание металла и эрозию поверхности формы, что продлевает срок ее эксплуатации.

- Охлаждающий эффект: Для водных составов испарение обеспечивает контролируемое охлаждение поверхности пресс-формы, способствуя поддержанию теплового баланса формы.

- Улучшение качества поверхности: Обеспечение более гладкой и блестящей поверхности отливки, что может снизить необходимость дополнительной обработки.

Основные типы разделительных составов для литья алюминия

Выбор разделительного состава является критически важным решением, поскольку различные формулы разработаны для удовлетворения конкретных производственных потребностей при работе с алюминиевыми сплавами. Наиболее распространённые составы делятся на отдельные категории, каждая из которых обладает уникальными свойствами, преимуществами и ограничениями. Понимание этих типов — первый шаг к оптимизации процесса литья под давлением с точки зрения производительности и качества.

Водные составы являются наиболее распространённым выбором для литья алюминия под давлением благодаря отличным охлаждающим свойствам, экологической безопасности и экономичности. Это эмульсии или дисперсии, в которых активные смазывающие компоненты (например, воски, кремнийорганические соединения или полимеры) смешаны с водой. При нанесении на горячую пресс-форму вода испаряется, оставляя смазывающую плёнку. Продукты, такие как Серия Nekote от Pyrotek содержат мелкие частицы графита для улучшения смазывающих свойств. Современные водные формулы, такие как ReleaSys™ HTX-D от Miller-Stephenson , разработаны для литья с высокой целостностью, обеспечивая превосходное отделение с минимальным накоплением, что имеет решающее значение для деталей, требующих обработки после формования.

Силиконовые и бескремниевые составы представляют собой еще одно важное различие. Силиконовые эмульсии обеспечивают отличные свойства разделения и могут производить детали с яркой, привлекательной поверхностью. Они эффективны при высоких температурах и обеспечивают хорошую смазку. Однако наличие силикона может мешать вторичным операциям, таким как покраска, порошковое покрытие или склеивание. Для применений, где окончательная отделка после литья имеет важное значение, Бескремниевые составы являются предпочтительным решением. Как отмечают производители, такие как Meiya Chemical , эти составы разработаны для эффективного разделения без остатков силикона, гарантируя правильное сцепление последующих поверхностных покрытий. Это делает их незаменимыми для многих компонентов автомобилей и бытовой электроники.

Выбор между этими основными типами связан с компромиссом между производительностью, стоимостью и требованиями к готовой детали. Ниже приведено сравнение, которое поможет в процессе принятия решения.

| Тип препарата | Достоинства | Недостатки | Лучший выбор для |

|---|---|---|---|

| Водорастворимые | Отличное охлаждение, экологичность (низкое содержание ЛОС), негорючесть, экономическая эффективность. | Может вызвать термический удар форм, если наносится неправильно; требует тщательного контроля разбавления. | Литье под давлением из алюминиевых сплавов общего назначения, массовое производство. |

| На основе силикона | Отличное выделение и смазка, обеспечивает глянцевую поверхность, высокую термостойкость. | Может мешать последующей окраске, покрытию или сварке отливок; возможно образование отложений. | Сложные детали, где требуется высококачественная отделка, а дополнительная обработка поверхности не нужна. |

| Без содержания кремния | Обеспечивает отличную адгезию при вторичных операциях (покраска, покрытие, склеивание), чистое отделение. | Может обеспечивать несколько меньшую смазывающую способность по сравнению с кремнийорганическими составами; может быть дороже. | Детали, требующие какой-либо окончательной обработки поверхности после литья, например компоненты автомобилей или бытовой техники. |

Как выбрать лучший разделитель пресс-формы для вашего применения

Выбор оптимального разделителя пресс-формы — это не универсальное решение. «Лучший» состав — это тот, который идеально соответствует конкретным параметрам вашей операции литья под давлением. Системный подход к выбору обеспечивает более высокую производительность, меньший процент брака и увеличение срока службы пресс-формы. Необходимо тщательно учитывать такие факторы, как отливаемый сплав, сложность детали и требуемая отделка поверхности, чтобы достичь желаемого результата. Как указано в руководстве от OEForm , различные металлы и условия эксплуатации требуют специфических составов.

Принятие обоснованного решения требует оценки нескольких ключевых операционных факторов. Например, крупная сложная автомобильная деталь будет иметь иные требования к смазке, чем небольшой простой корпус. Высокопроизводительные компоненты, такие как те, что используются в современных транспортных средствах, зачастую требуют безупречной целостности поверхности для последующей обработки. Для специалистов смежных отраслей высокой производительности важно отметить, что поставщики, такие как Shaoyi (Ningbo) Metal Technology специализируются на прецизионных автомобильных деталях, где качество каждого этапа производства, включая смазку и разделение форм, имеет первостепенное значение. Это подчёркивает важность согласования материалов и процессов для достижения превосходного конечного продукта.

Чтобы разобраться в этом сложном выборе, рассмотрите следующие критерии:

- Состав сплава: Хотя основное внимание уделяется алюминию, различные алюминиевые сплавы (например, A380, A356) могут иметь разные уровни адгезии и текучести, что влияет на тип необходимого разделительного состава.

- Сложность и геометрия отливки: Детали со сложными вытяжками, тонкими стенками или сложной геометрией требуют применения смазок с отличными свойствами смазывания и текучести металла, чтобы обеспечить полное заполнение формы без дефектов.

- Температура пресс-формы: Смазка должна эффективно работать при рабочей температуре вашей пресс-формы. Смазки для высоких температур разработаны таким образом, чтобы образовывать стабильную пленку на поверхностях, нагревающихся до 280 °C.

- Требуемая отделка поверхности: Если деталь требует глянцевой, декоративной отделки непосредственно из формы, подойдет смазка на основе кремния. Если деталь будет окрашиваться, покрываться гальваническим слоем или свариваться, необходима смазка без содержания кремния, чтобы предотвратить проблемы с адгезией.

- Время цикла: Операции с высокой скоростью требуют смазки, которую можно быстро нанести и которая образует эффективную пленку с минимальным временем высыхания. В этом случае полупостоянные смазки могут быть выгодны, поскольку они могут сохраняться в течение нескольких циклов.

- Экологические и технические требования по охране труда и безопасности: В связи с ужесточением ограничений на летучие органические соединения (ЛОВ) водные составы зачастую являются предпочтительным выбором для обеспечения соответствия требованиям и повышения безопасности работников.

Чтобы дополнительно облегчить процесс выбора, руководителям литейных цехов следует обращаться к потенциальным поставщикам с конкретными вопросами. Это гарантирует, что выбранный продукт идеально соответствует эксплуатационным потребностям. Перед обсуждением своих требований составьте контрольный список:

- Каково оптимальное соотношение разбавления для нашего конкретного применения?

- Совместим ли этот состав с нашим материалом пресс-формы и алюминиевым сплавом, который мы используем?

- Оставляет ли этот продукт остатки, которые могут повлиять на процессы отделки после литья?

- Какой рекомендуемый способ нанесения (например, ручное или автоматизированное распыление)?

- Можете ли вы предоставить данные о производительности состава в отношении образования отложений на форме и интервалах технического обслуживания?

- Каковы требования по безопасности и утилизации этого продукта?

Часто задаваемые вопросы

1. Что такое смазка для пресс-форм при литье под давлением?

Отображение формы для литья на основе штампа, часто называемое смазочным материалом или распылителем, представляет собой химическое покрытие, нанесенное на внутреннюю поверхность формы. Он образует барьер между горячей формой и расплавленным металлом. Эта пленка предотвращает прилипание металла к форме, смазывает поток металла, помогает охладить штамп и защищает форму от износа, обеспечивая легкое выброс деталей и качественную отделку поверхности.

2. Посмотрите. Можно ли использовать вазелин в качестве средства для высвобождения?

Хотя вазелин может использоваться в качестве агента высвобождения для некоторых низкотемпературных, низкодавленных формовочных приложений, таких как определенные пластмассы или смолы, он совершенно не подходит для высокодавкового литья алюминия. Экстремальные температуры (более 600 ° C для расплавленного алюминия) и давление отливок при давлении заставят масляную желе мгновенно сгореть, не обеспечивая никаких свойств высвобождения и, вероятно, создавая значительное накопление углерода и дефекты на

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —