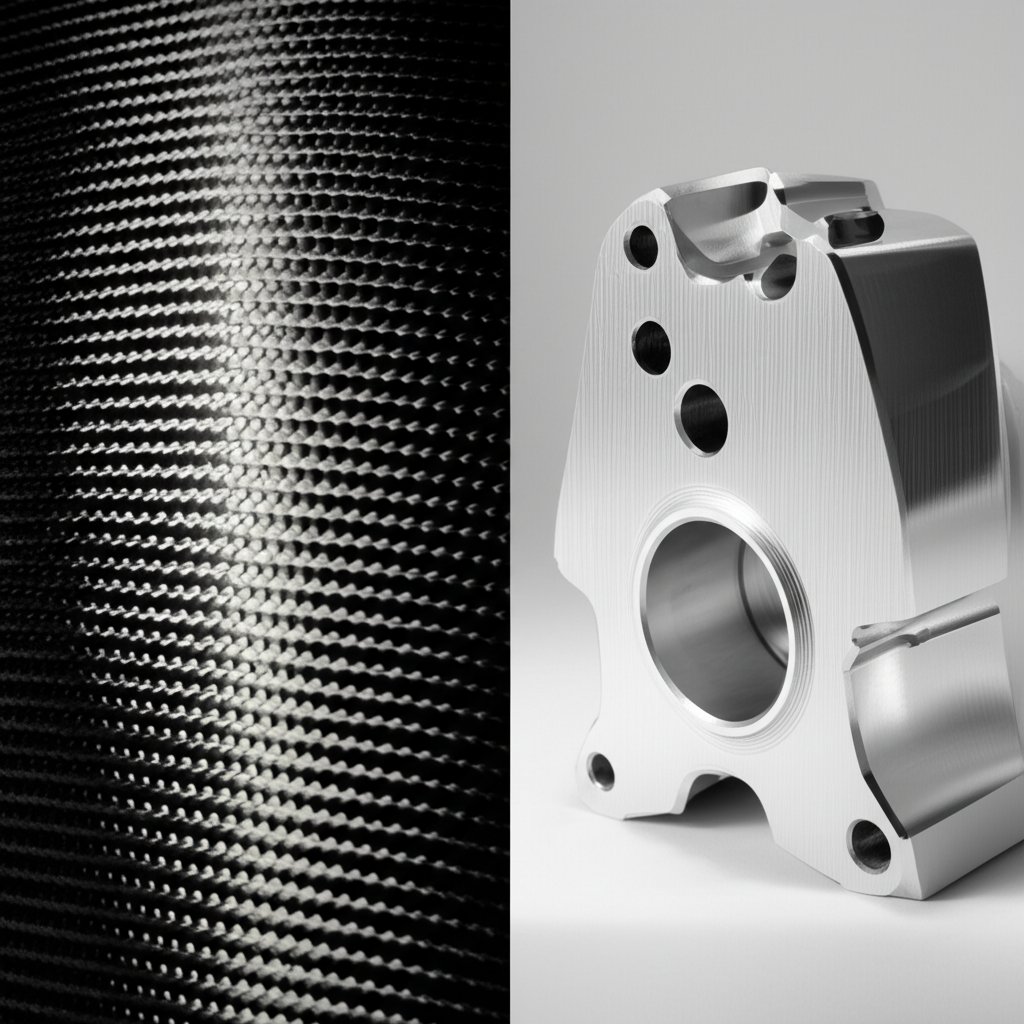

Композитное волокно против алюминия: прочность, вес и компромиссы в конструкции

Основы углеродного волокна и алюминия

Когда вы сравниваете композит из углеродного волокна против алюминия , вы на самом деле сравниваете два совершенно разных семейства материалов — каждое из которых обладает уникальными преимуществами, характеристиками и последствиями для проектирования. Поэтому инженеры так часто спорят о применении алюминий против углеродного волокна для всего — от рам велосипедов до крыльев самолетов? Давайте разберемся, используя четкие определения и практический контекст.

Из чего сделано углеродное волокно

Представьте пучок сверхпрочных, тонких, как волос, углеродных нитей, все они встроены в прочную смолу — это и есть так называемый композит из углеродных волокон . Технически говоря, что такое композит из углеродного волокна ? Это материал, в котором высокопрочные углеродные волокна (состоящие в основном из полиакрилонитрила или пека) сочетаются с полимерной матрицей, обычно эпоксидной смолой. Результатом является легкая, очень жесткая структура, прочность которой зависит от типа волокон, их ориентации и качества сцепления волокон с смолой. Эти композиты не являются металлами — поэтому если вы когда-либо задумывались, угловой волокно металл ? Ответ — нет; это неметаллический композитный материал, разработанный для конкретных эксплуатационных требований ( ScienceDirect ).

Как ведут себя алюминий и его сплавы серии 6xxx

Алюминий, в свою очередь, представляет собой металлический элемент, который ценится за низкую плотность, пластичность и универсальность. При сплавлении с элементами, такими как магний и кремний — как в популярной серии 6xxx (например, 6061) — он становится еще прочнее и более полезным для инженерных приложений. Свойства алюминиевых сплавов определяются их составом и термической обработкой ("состояние"), что позволяет точно контролировать прочность, формуемость и свариваемость (" Wikipedia: Алюминиевый сплав 6061 ).

Анизотропия против изотропии: объяснение

Вот где начинаются реальные компромиссы в дизайне. Алюминий считается изотропным : его механические свойства — такие как прочность и жесткость — одинаковы во всех направлениях. Это означает, что можно предсказать, как он будет вести себя под любой нагрузкой, что упрощает для инженеров процесс проектирования с уверенностью.

Композиты из углеродного волокна, однако, являются анизотропными . Их свойства различаются в зависимости от направления волокон. Расположите волокна вдоль рамы велосипеда, и вы получите максимальную жесткость и прочность в этом направлении — но гораздо меньшие в поперечном. Такое поведение в зависимости от направления позволяет дизайнерам «настраивать» деталь под конкретные нагрузки, но также означает, что анализ и производство становятся более сложными. В дискуссии о композитах против алюминия эта анизотропия является одновременно мощным инструментом и вызовом.

Выбор по производительности, а не по рекламе

Итак, как сделать выбор между алюминием и углеродным волокном для вашего применения? Все зависит от соответствия материала выполняемой работе. Учтите:

-

Определения материалов:

– Композит из углеродного волокна: Высокопрочный, легкий, анизотропный материал, изготовленный из углеродных нитей в матрице смолы.

– Алюминиевый сплав: Изотропный металл, свойства которого определяются легированием и термообработкой. -

Типичные сферы применения:

– Углеродное волокно: Аэрокосмические обтекатели, панели премиальных автомобилей, рамы велосипедов, товары для спорта.

– Алюминий: Конструкционные балки, шасси автомобилей, обшивка самолетов, универсальные профили. -

Особенности проектирования:

– Углеродное волокно: Направленная жесткость, малый вес, но требует тщательной укладки и контроля качества.

– Алюминий: Предсказуемые свойства, точные допуски, простота формовки и механической обработки, надежные цепочки поставок.

Композитные пакеты можно адаптировать для направленной жесткости, алюминий обеспечивает предсказуемое изотропное поведение и точные допуски.

Подводя итог, композит из углеродного волокна против алюминия не в том, чтобы один материал был «лучше» другого. Речь о понимании научных основ что такое композит из углеродного волокна и поведении изотропных металлов, таких как алюминий, а затем выборе наиболее подходящего варианта для ваших требований к прочности, стоимости и производству. Когда мы перейдем к измеримым свойствам, таким как прочность, плотность и цена, вы увидите, как эти фундаментальные различия влияют на реальные решения в проектировании автомобилей, самолетов и велосипедов.

Механические свойства, определяющие выбор конструкции

При выборе материала композит из углеродного волокна против алюминия для вашего следующего проекта значение имеют цифры. Но какие именно цифры? И как преобразовать эти параметры в реальные проектные решения? Давайте разберем основные механические свойства — прочность на растяжение, предел текучести, модуль упругости и плотность — чтобы вы могли сделать обоснованный выбор, сравнивая эти два основных инженерных материала на равных.

Основы прочности и предела текучести

Представьте, что вы растягиваете раму велосипеда или нагружаете лонжерон крыла самолета — прочность на растяжение и предел текучести показывают, какую нагрузку материал может выдержать до того, как деформируется необратимо или сломается. Для прочности углеродного волокна на растяжение , однонаправленные ламинаты при испытаниях вдоль направления волокна могут достигать значений около 1220 МПа (мегапаскалей), тогда как перекрестноплёночные и квазиизотропные пакеты демонстрируют более низкие показатели, часто в диапазоне 360–860 МПа — всё зависит от ориентации волокон, смолы и структуры укладки.

Для предел текучести алюминия 6061 , типичные значения для закаленного состояния Т6 составляют около 276 МПа , с пределом прочности при растяжении около 310 МПа . предел текучести алюминия 6061 Т6 хорошо документирован и предсказуем, что делает его предпочтительным выбором для конструкций, требующих надежных и воспроизводимых характеристик.

Модуль и целевые показатели жесткости

Жесткость — способность материала сопротивляться изгибу или растяжению — определяется его модулем. Именно здесь проявляется модуль упругости углеродного волокна . В направлении волокна композиты на основе углеродного волокна и эпоксидной смолы могут достигать значения модуля упругости Модуль Юнга значения для 98–115 ГПа для однонаправленных пакетов, тогда как перекрестные и квазиизотропные пакеты обычно находятся в диапазоне 43–74 ГПа .

Сравните это с модулем Юнга для алюминия 6061-Т6 , который составляет примерно 69–72 ГПа —и, что важно, это значение одинаково во всех направлениях (изотропно). Это означает, что жесткость алюминия легко предсказуема и удобна для проектирования, тогда как жесткость углеродного волокна зависит от ориентации волокон и способа формирования пакета.

Сравнение плотности и удельной прочности

Вес часто является решающим фактором в спорах о выборе между углеродным волокном и алюминием для плотности углеродного волокна , типичные значения составляют 1.6–1.8 г/см³ , в то время как плотность алюминия 6061 Т6 составляет около 2,70 г/см³ (Performance Composites ). Это означает снижение веса на 30–40% для композитов из углеродного волокна еще до оптимизации конструкции для направленной прочности.

Однако «удельная прочность» — прочность, деленная на плотность — рассказывает более полную картину. Высокая прочность углеродного волокна при низком весе обеспечивает исключительную удельную прочность, особенно в однонаправленных применениях. Преимущество алюминия заключается в его стабильных и хорошо изученных характеристиках во всех направлениях и при широком диапазоне нагрузок.

| Свойство | Композит с углеродным волокном * | алюминий 6061-Т6 | Единицы / Стандарт |

|---|---|---|---|

| Предел прочности (0° UD) | ~1220 МПа | ~310 МПа | ASTM D3039 / ASTM E8 |

| Предел прочности (Квази-изотропный) | ~360–860 МПа | ~310 МПа | ASTM D3039 / ASTM E8 |

| Предельная прочность | Н/Д (хрупкий, без текучести) | ~276 МПа | ASTM D3039 / ASTM E8 |

| Модуль Юнга (0° UD) | 98–115 ГПа | 69–72 ГПа | ASTM D3039 / ASTM E111 |

| Модуль Юнга (Квази-изотропный) | ~43–74 ГПа | 69–72 ГПа | ASTM D3039 / ASTM E111 |

| Плотность | 1.6–1.8 г/см³ | 2,70 г/см³ | ASTM D792 |

*Значения в значительной степени зависят от типа волокна, матрицы, схемы укладки и направления испытания.

Почему важна схема укладки слоев

Звучит сложно? Вот ключевой момент: в случае углеродного волокна способ укладки и ориентации слоев — так называемая схема укладки слоев —кардинально изменяет механические свойства. Однонаправленная укладка обеспечивает максимальные характеристики в одном направлении, тогда как перекрестная укладка или квазиизотропная укладка жертвуют частью предельной прочности, чтобы обеспечить лучшие характеристики в нескольких направлениях ( MDPI: Ogunleye и др. ).

Для алюминия история проще. Сплав и степень упрочнения (например, 6061-T6) определяют механические свойства, а цифры, которые вы видите в технических характеристиках, применимы во всех направлениях. Вот почему модуль Юнга алюминия 6061 и предел текучести алюминия 6061 широко используются в инженерных расчетах.

-

Направление испытаний имеет значение для композитов:

- Свойства максимальны вдоль направления волокон (0° UD)

- Прочность и жесткость снижаются при отклонении от оси или в многонаправленных структурах

-

Алюминий изотропен:

- Свойства одинаковы во всех направлениях

- Расчеты проектирования просты

«Для углеродного волокна последовательность укладки и ориентация волокон могут быть адаптированы под конкретные нагрузки, но всегда проверяйте направление испытаний и детали структуры. Для алюминия опирайтесь на опубликованные значения для вашего сплава и степени упрочнения, и подтверждайте по стандартам ASTM/ISO».

В заключение, при сравнении композит из углеродного волокна против алюминия , вы заметите, что механические свойства, указанные в технических характеристиках, являются лишь отправной точкой. Для композитов всегда указывайте схему слоистости и направление испытания. Для металлов подтверждайте сплав и степень его закаленности. Это подготовит вас к следующему этапу: преобразованию этих чисел в практические оценки веса и жесткости для вашего реального проекта.

Оценка веса и жесткости стала проще

Задумывались ли вы когда-нибудь, почему рама велосипеда из углеродного волокна кажется невероятно легкой по сравнению с алюминиевой? Или были озадачены тем, как инженеры оценивают вес и жесткость детали еще до ее создания? Давайте пройдемся по практическим и воспроизводимым шагам оценки и сравнения углеродное волокно против алюминия по весу , и рассмотрим, как эти вычисления влияют на выбор при реальном проектировании.

Быстрый метод оценки веса

Представьте, что вы разрабатываете плоскую панель или простую балку. Чтобы оценить, насколько алюминий или углеволокно будут тяжелее для детали одинакового размера, вам понадобятся всего две вещи: плотность материала и объем детали.

-

Рассчитайте объем детали:

Для прямоугольной пластины это длина × Ширина × Толщина . -

Найдите плотность материала:

- Алюминий (6061): о нас 2,7 г/см³

- Композит из углеродного волокна: о нас 1,55–1,6 г/см³ (типично для композитов с соотношением волокно/смола 70/30)

-

Умножьте объем на плотность: Это даст вес для каждого материала. Например, панель площадью 1 м² толщиной 6 мм:

- Объем = 1 м² × 0,006 м = 0,006 м³

- Вес (алюминий) = 0,006 м³ × 2700 кг/м³ = 16,2 кг

- Вес (углеволокно) = 0,006 м³ × 1550 кг/м³ = 9,3 кг

Таким образом, для одинаковых размеров углеволокно легче алюминия примерно на 42%.

Вот основной порядок действий для ответа на вопрос « сколько весит алюминий и сколько весит углеволокно » для заданного размера детали.

Рекомендации по определению жесткости

Но масса — не главное. Ваша деталь также должна обладать достаточной жесткостью. Ниже приведен простой метод определения толщины на основе целевых показателей жесткости:

- Определите вариант нагружения: Какую силу или деформацию должна выдерживать ваша деталь?

- Выберите коэффициент запаса прочности и целевое максимальное отклонение.

-

Используйте модуль упругости материала (жесткость):

- Алюминий 6061-T6: Модуль Юнга ≈ 69–72 ГПа

- Композит из углеродного волокна: Варьируется; для квазиизотропных пакетов — 43–74 ГПа; для однонаправленных — до 98–115 ГПа

- Примените формулу жесткости балки или пластины: Для просто поддерживаемой балки прогиб δ = (Нагрузка × Длина³) / (48 × Модуль × Момент инерции). Для пластины применяются аналогичные формулы.

- Итерация толщины: Увеличивайте толщину до тех пор, пока рассчитанный прогиб не окажется в пределах целевого значения. Для углеродного волокна помните о необходимости ориентировать волокна в направлении основной нагрузки для достижения наилучших результатов.

Подгоняйте жесткость в направлении нагрузки для композитов; проверяйте устойчивость тонких алюминиевых участков.

Когда алюминий выигрывает в размере

Хотя углеродное волокно часто выигрывает по весу, алюминий может быть лучшим выбором, если:

- Вам требуются очень тонкие стенки (алюминиевые профили могут быть изготовлены надежно тонкими, тогда как у углеродного волокна есть минимальное количество слоев)

- Нагрузка многонаправленная и необходимы изотропные свойства

- Производственные ограничения или требования к соединению деталей благоприятствуют металлу

-

Распространенные ловушки, которых следует избегать:

- Игнорирование нагрузок вне оси в композитах (жесткость быстро снижается при отклонении от направления волокна)

- Не учитывать напряжения в крепежных элементах и на краях

- Предполагать, что все варианты укладки углеволокна одинаково легкие — насыщенные смолой или толстые слои могут добавлять вес

- Не учитывать технологичность: для углеволокна требуется минимальное количество слоёв; для алюминиевых профилей есть минимальная толщина стенок

В заключение, оценка веса углеволокна по сравнению с алюминием становится простой при использовании плотности и объема, однако обеспечение одинаковой жёсткости и технологичности требует внимательного подхода к структуре укладки, толщине и конструктивной геометрии. Переходя от «расчётов на бумаге» к жизнеспособному проекту, помните: всегда проверяйте свои оценки с использованием реальных образцов материалов и заранее учитывайте ограничения производства. Далее мы рассмотрим, как реалии производства — такие как формовка, соединение и допуски — влияют на окончательный выбор материала.

Методы производства и компромиссы

Когда вы оцениваете композит из углеродного волокна против алюминия для вашей следующей детали это вопрос не только технических характеристик материала — это вопрос того, как изготовлена каждая деталь, и что это означает для стоимости, качества и скорости. Задумывались ли вы когда-нибудь, почему лист из углеродного волокна может быть таким дорогим, или почему алюминиевые профили доминируют в массовом производстве? Давайте разберем реальные методы производства, которые определяют ваш дизайн — и вашу прибыль.

Укладка композитов и варианты отверждения

Представьте, что вы создаете раму для велосипеда или панель гоночного автомобиля. Производство композитов из углеродного волокна начинается с укладки листов или тканей из углеродного волокна, пропитки их смолой и последующего отверждения для получения прочной и легкой детали. Но выбранный метод меняет все:

| Метод | Допуски | Стоимость оснастки | Время цикла / Чувствительность | Распространенные дефекты |

|---|---|---|---|---|

| Ручная укладка / Открытое формование | Низкая (±1–2 мм) | Низкий | Длительное отверждение, комнатная температура | Пустоты, зоны с высоким содержанием смолы |

| Вакуумный мешок / Инфузия | Среднее (±0,5–1 мм) | Умеренный | Среднее, чувствительность к утечкам | Пустоты, сухие пятна, коробление |

| Термоотверждение в автоклаве (Препреги) | Высокое (±0,2–0,5 мм) | Высокий | Долгое, высокая температура/давление | Расслоение, пористость |

| Передача смолы в форму (RTM) | Высокое (±0,2–0,5 мм) | Высокий | Умеренный, контроль потока смолы | Неполное заполнение, пустоты |

Ручная укладка идеально подходит для прототипов или уникальных форм, но имеет более широкие допуски и более длительное время цикла. Вакуумная упаковка и инфузия улучшают уплотнение волокна и уменьшают количество пустот, что делает их идеальными для производства средних партий сложных деталей. Автоклавное отверждение, часто используемое для углеволокнистых композитных листов авиационного качества, обеспечивает наилучшую стабильность и прочность, но требует гораздо более высоких затрат и длительного времени изготовления.

Экструзия, механическая обработка и сварка алюминия

Переключайтесь на алюминий, и история пойдет о скорости, точности и масштабируемости. Наиболее распространенный способ обработки сплавов 6xxx, таких как 6061, — это экструзия, при которой нагретый алюминий продавливается через формующую матрицу для создания длинных, стабильных профилей. Нужна ли custom-скоба или корпус? CNC-обработка вырезает сложные формы из литого или экструдированного материала с высокой точностью. Сварка и формовка позволяют соединять или изгибать алюминий для создания готовых сборок.

| Метод | Допуски | Стоимость оснастки | Время цикла / Чувствительность | Распространенные дефекты |

|---|---|---|---|---|

| Экструзия | Высокая (±0,1–0,5 мм) | Умеренный | Быстрая, износ матрицы, чувствительная к температуре | Искажение, поверхностные линии |

| Обработка CNC | Очень высокая (±0,02–0,1 мм) | Низкая на деталь, высокая для сложных деталей | Быстрая, износ инструмента, контроль стружки | Следы от инструмента, заусенцы |

| Сварка | Среднее (±0,5–1 мм) | Низкий | Быстрая, зона термического влияния | Искажение, трещины |

| Формовка / Гибка | Среднее (±0,5–1 мм) | Низкий | Быстрая, упругая отдача | Волнистость, утонение |

Алюминиевые предел прочности 6061 и модуль сдвига алюминия 6061 Т6 остаются стабильными при формовке и механической обработке, но сварка может снизить локальную прочность. Температура плавления алюминия 6061 (около 580–650°C) также накладывает ограничения на соединение и термообработку.

Методы соединения и склеивания

Как вы собираетесь соединять детали? Для углеволокна часто используются клеи и механические крепежные элементы, однако их проектирование требует особой тщательности, чтобы избежать повреждения слоистой структуры. Специализированные методы склеивания часто применяются для отделки и панелей из углеродного волокна. Для алюминия проверенными и масштабируемыми методами являются сварка, заклепки и болтовые соединения — достаточно контролировать уровень тепловложения и правильно проектировать узлы, чтобы сохранить прочность.

Дефекты, допуски и сроки поставки

Звучит сложно? Вот краткий обзор того, что может пойти не так, и как это выявить на ранних этапах:

-

Производство композитов из углеродного волокна:

- Пустоты и пористость из-за плохого течения смолы или захваченного воздуха

- Расслоение из-за неправильного отверждения или воздействия

- Деформация размеров из-за неравномерного отверждения или натяжения волокон

- Признаки осмотра: испытания постукиванием, ультразвук, визуальная проверка поверхности

-

Обработка алюминия:

- Деформация от тепла при формовке или сварке

- Трещины в сварных швах или острых углах

- Поверхностные дефекты из-за износа матрицы или плохой обработки

- Признаки осмотра: цветной проникающий состав для сварных швов, проверка размеров, испытания на твердость

«Производство — это не просто создание формы — это соблюдение правильных допусков, минимизация дефектов и соблюдение сроков и бюджета проекта»

Кратко, выбор между листовой карбоновый композит и алюминием определяется не только техническими характеристиками. Речь идет о реалиях процесса: как ориентация волокон, система смол и цикл отверждения влияют на качество и воспроизводимость композитов, а также как конструкция матрицы, контроль стружки и тепловое управление определяют результаты применения алюминия. Всегда изучайте диаграммы возможностей процесса, проверяйте их с помощью пробных образцов и сверяйтесь с техническими данными поставщиков, чтобы убедиться, что ваша конструкция выдержит переход от проектирования в CAD к производству. Далее мы рассмотрим, как эти производственные решения проявляются в течение всего срока службы детали — при воздействии усталости материалов, окружающей среды и необходимости обслуживания.

Долговечность, усталость и воздействие окружающей среды

Усталость и долгосрочные нагрузки: как ведет себя каждый материал

Когда вы разрабатываете что-то на долгий срок, вопрос заключается не только в том, насколько углеродное волокно прочнее алюминия, — а в том, как каждый материал выдерживает годы вибрации, нагрузки и воздействия окружающей среды. Давайте рассмотрим, как ведут себя углеродные композиты и алюминий под действием повторяющихся нагрузок и в реальных условиях.

-

Преимущества углеродного волокна (усталость и окружающая среда):

- Исключительная усталостная стойкость в направлении волокон — критично для аэрокосмических и автомобильных деталей, подверженных циклическим нагрузкам.

- Не ржавеет; устойчиво к традиционной оксидной коррозии, отвечая на распространенный вопрос: подвергается ли углеродное волокно коррозии? Не так, как металлы.

- Высокая устойчивость к большинству химических веществ и воздействию окружающей среды.

- Низкий тепловое расширение углеродного волокна ; размерная стабильность в широком диапазоне температур.

-

Недостатки углеродного волокна (усталость и окружающая среда):

- Матрица (смола) может деградировать при длительном воздействии УФ-излучения, влаги или тепла — особенно если защита недостаточна.

- Подвержен расслоению и повреждениям при ударах в зонах с высоким содержанием смолы или внеосевых зонах.

- Усталостная прочность превосходна вдоль волокна, но соединения, вырезы и области, доминируемые смолой, могут ограничивать долговечность.

-

Преимущества алюминия (усталость и окружающая среда):

- Предсказуемое поведение при усталости; хорошо изученные механизмы зарождения и роста трещин.

- Устойчив к многим коррозионно-активным средам, особенно при наличии защитных покрытий или анодирования.

- Стабильные механические свойства в широком диапазоне температур.

-

Недостатки алюминия (усталость и окружающая среда):

- Может подвергаться коррозии, особенно в соленой воде или при электрическом контакте с углеродными композитами.

- Усталостные трещины могут распространяться от надрезов или сварных швов, если они не будут тщательно контролироваться.

- Выше тепловое расширение чем углеродное волокно, что может влиять на сборки, подверженные перепадам температуры.

Углеродные композиты не ржавеют, но могут быть уязвимы к деградации матрицы и расслоению при ударах; алюминий устойчив ко многим воздействиям окружающей среды, но требует защиты от коррозии, особенно при контакте с углеродом.

Температура и влажность: термостойкость и расширение

Когда-нибудь задумывались о термостойкость углеродного волокна или температура плавления углеродного волокна ? Хотя углеродные волокна способны выдерживать температуры выше 3000 °C, фактическая температура плавления углеродного волокна определяется смолистой матрицей — обычно ограничивая применение температурой ниже 200 °C. Алюминий, в свою очередь, сохраняет прочность до своей температуры плавления (примерно 580–650 °C для сплава 6061), но может размягчаться и терять прочность при высоких температурах. Оба материала стабильны в большинстве условий эксплуатации, но для композитов необходимо тщательно выбирать смолу при использовании в высокотемпературных средах.

Гальваническая коррозия: что происходит, когда углерод и алюминий взаимодействуют?

Вот сценарий, с которым сталкиваются многие инженеры: вы хотите использовать оба материала в одной сборке. Однако, когда углеродное волокно (электрический проводник) и алюминий (анодный металл) соединяются и подвергаются воздействию влаги, может возникнуть гальваническая коррозия. Это ускоряет коррозию алюминия, особенно в соленой или влажной среде ( Corrosionpedia ).

-

Меры по устранению проблемы:

- Наносите барьерные пленки или непроводящие покрытия между материалами

- Используйте грунтовки и герметики для блокировки проникновения влаги

- Контролируйте стеки крепежных элементов с использованием изолирующих шайб или втулок

- Регулярно проверяйте и подтягивайте крепежные элементы для поддержания изоляции

Инспекция и методы неразрушающего контроля: выявление проблем на ранней стадии

Как обнаружить проблемы до того, как они приведут к выходу из строя? Оба материала выигрывают от профилактической проверки:

- Углеродное волокно: Визуальные проверки на наличие поверхностных трещин или расслоения, простукивание (чтобы выявить глухие места) и ультразвуковая диагностика или термография для обнаружения внутренних пустот или дефектов CompositesWorld ).

- Алюминий: Визуальные осмотры на наличие коррозии или трещин, тестирование проникающим красителем для сварных швов, а также регулярные проверки плотности соединений и правильности их прилегания

Для обоих случаев необходимо строго соблюдать утвержденные стандарты и рекомендации поставщиков — не стоит полагаться на общие рекомендации, особенно в вопросах температуры, влажности или агрессивных сред

В заключение, сравнивая углеродное волокно и алюминий по прочности и экологичности, вы увидите, что у каждого материала есть свои уникальные преимущества и уязвимые места. Сопротивление коррозии и усталости (в направлении волокна) у углеродного волокна — это большое преимущество, однако необходимо тщательно выбирать смолу и схему укладки, чтобы избежать повреждений матрицы или соединений. Алюминий обеспечивает прочные, предсказуемые характеристики, но требует защиты от коррозии — особенно при сочетании с углеродными композитами. Далее мы рассмотрим, как эти факторы прочности влияют на стоимость жизненного цикла, ремонтопригодность и устойчивое развитие.

Стоимость жизненного цикла, устойчивость и возврат на инвестиции

При выборе между углеродным волокном и алюминием цена на упаковке — это только начало. Задумывались ли вы когда-нибудь, почему деталь из углеродного волокна может стоить в несколько раз больше, чем ее алюминиевый аналог, и как эти первоначальные затраты соотносятся с эксплуатационными расходами на протяжении всего срока службы продукта? Давайте разберем реальные затраты, от сырья и обработки до технического обслуживания, ремонта и утилизации.

Стоимость сырья и обработки

Сначала рассмотрим главный вопрос: сколько стоит углеродное волокно? Ответ: это зависит от класса, технологии и объема, но углеродное волокно постоянно дороже алюминия. По данным отраслевых источников, алюминий стоимость обычно составляет 1,50–2,00 доллара США за фунт , в то время как цена углеродного волокна за фунт — особенно авиационного класса — варьируется от 10 до 20 долларов США или выше . Это означает, что стоимость углеродного волокна за фунт примерно в пять-десять раз выше, чем у алюминия.

Но это только начало. Стоимость обработки углеродного волокна также выше. Производство компонентов из углеродного волокна включает трудоемкую укладку, пропитку смолой и отверждение — иногда в энергоемких автоклавах. В авиакосмической отрасли доля затрат на рабочую силу может составлять до 40% от общей стоимости композитной детали по сравнению с 25% для алюминия. Автоматизированная укладка волокна и другие передовые методы помогают снизить затраты, но сложность работы с углеродным волокном по-прежнему увеличивает стоимость.

| Статья затрат | Композит из углеродных волокон | Алюминий | Примечания / Неопределенность |

|---|---|---|---|

| Сырьё | $10–$20+/фунт | $1,50–$2,00/фунт | Цена на углеродное волокно варьируется в зависимости от марки и поставщика |

| Обработка / Рабочая сила | Высокий (ручная укладка, отверждение, контроль качества) | Низкий–Средний (экструзия, механическая обработка) | Композиты требуют квалифицированной рабочей силы, более длительные циклы |

| Инструментальное производство | Высокий (точные формы, автоклав) | Средний (матрицы, приспособления) | Стоимость оснастки растет пропорционально объему |

| Брак и переделка | Высокий (дефекты, ограниченная возможность переделки) | Низкий–Средний (перерабатываемый брак) | Брак композитов сложнее перерабатывать повторно |

| Обслуживание | Умеренный–высокий (специализированный ремонт) | Низкий–умеренный (простая сварка/заплатка) | Композиты часто требуют экспертизы в ремонте |

| Конец жизненного цикла (EoL) | Ограниченная переработка, высокая стоимость утилизации | Высоко перерабатываемый, низкая стоимость EoL | Алюминий сохраняет свою ценность к концу жизненного цикла |

Решения: ремонт или замена

Представьте, что вы управляете парком самолетов или велосипедов премиум-класса. Если компонент из углеродного волокна поврежден, ремонт может быть сложным и дорогостоящим — иногда требуется полная замена или вмешательство экспертов. Например, в авиакосмической отрасли ремонт роторной лопасти из углепластика (CFRP) может стоить в три раза больше, чем ремонт лопасти из алюминия при аналогичных повреждениях. Алюминий, в свою очередь, более лоялен: вмятины можно выправить, трещины — заварить, а детали — быстро и недорого отремонтировать заплаткой. Эти различия могут привести к непредвиденным простоям и более высоким затратам на жизненный цикл углеродного волокна, особенно в условиях интенсивного использования или склонных к ударам.

Перерабатываемость и восстановление в конце жизненного цикла

Устойчивость имеет большее значение, чем раньше. Итак, что происходит, когда ваша деталь достигает конца срока службы? Алюминий здесь выделяется — около 75% всего произведенного алюминия все еще используется благодаря эффективной переработке, которая позволяет восстановить до 95% первоначальных энергозатрат. Переработка алюминия проста и широко распространена.

Переработка углеволокна пока находится на ранней стадии. Только около 30% отходов углепластика перерабатываются, а процесс (часто термическая переработка) энергоемкий и дает волокна, которые могут подходить лишь для применения в изделиях низшего качества. Стоимость углеволокна в конце жизненного цикла низкая, а утилизация может привести к дополнительным затратам вместо извлечения ценности.

Рабочий процесс ROI: Принятие разумного решения

Звучит сложно? Вот пошаговый подход для сравнения вариантов и оценки реального ROI:

- Определите свои эксплуатационные цели: Вес, жесткость, долговечность или стоимость?

- Сократите список материалов: Сравните стоимость углеволокна и алюминия для вашего конкретного применения.

- Оцените количество деталей и кривую обучения: Высокие объемы снижают затраты на инструменты и рабочую силу на единицу продукции — особенно для алюминия.

- Учитывайте простой на ремонт: Сколько обойдутся непредвиденные ремонты или замены в виде упущенной производительности?

- Проведите анализ чувствительности: Корректируйте изменения в экономии топлива, обслуживании или стоимости утилизации, чтобы определить, какой вариант будет наиболее устойчивым на протяжении времени.

"Композитные материалы позволяют снизить вес и, как следствие, эксплуатационные расходы, однако сложность ремонта и длительность цикла отверждения могут нивелировать эти преимущества. Алюминий часто обеспечивает более быструю модернизацию, удобство ремонта и проверенные пути утилизации."

-

Советы по эффективному закупу:

- Запрашивайте несколько коммерческих предложений и детализированные расчёты от поставщиков.

- Проверяйте допущения с помощью пилотных запусков и тестирования образцов.

- Учитывайте общую стоимость жизненного цикла, а не только начальную цену.

- Включите в модель затрат обслуживание, ремонт и утилизацию.

Подводя итог, хотя стоимость углеродного волокна хотя стоимость выше на начальном этапе, снижение веса может оправдать инвестиции в случае применения, где каждый грамм имеет значение — например, в авиакосмической отрасли или гонках. Для большинства общих инженерных решений более низкая стоимость алюминия, легкость ремонта и возможность переработки делают его более экономичным и устойчивым выбором. При переходе к решениям, зависящим от конкретного применения, старайтесь сосредоточиться на ROI и полном жизненном цикле — ваш бюджет и цели устойчивого развития будут вам благодарны.

Выбор между углеволокном и алюминием для автомобилей, самолетов и велосипедов

Задумывались ли вы когда-нибудь, почему некоторые автомобильные детали из алюминия, а другие — из углеволокна? Или почему профессиональные велосипедисты так активно обсуждают алюминиевые и углеволоконные велосипеды рамы? Давайте разберем, как различия между композит из углеродного волокна против алюминия проявляются в трех ключевых отраслях: автомобилестроении, авиакосмической промышленности и велосипедном спорте. Вы увидите, в каких областях каждый материал наиболее эффективен — и где он может быть менее предпочтителен.

Автомобильные конструкции и декоративные элементы

В современных транспортных средствах выбор между углеродным волокном и алюминием редко связан с модой — это вопрос соответствия характеристикам, технологичности и стоимости. Для усилителей кузова, элементов боковой защиты и рам корпуса батареи части для экструзии из алюминия алюминий является предпочтительным материалом. Изотропные свойства алюминия, точные допуски и надежная цепочка поставок делают его идеальным для высокотехнологичных конструкций, критичных для безопасности. Поставщики, такие как Shaoyi Metal Parts Supplier — ведущий интегрированный поставщик решений для прецизионных автомобильных металлических деталей в Китае — способствуют оптимизации DFM (проектирования с учетом технологичности), контроля допусков и документации PPAP для автопроизводителей.

Но углеродное волокно не выходит из гонки. Оно доминирует в премиальных комплектациях, капотах, крышах и облицовочных панелях, где ценятся снижение веса и нестандартные формы. Для спортивных автомобилей премиум-класса или электромобилей, стремящихся достичь максимальной дальности поездки, каркас автомобиля из углеродного волокна или отдельные панели из углепластика (CFRP) могут обеспечить уникальное преимущество.

Авиация: основное и второстепенное применение

Когда вы входите в самолет из углеродного волокна , вы испытываете на себе главные преимущества материала — исключительную усталостную прочность, устойчивость к коррозии и возможность регулировать жесткость для крыльев, фюзеляжей и обтекателей. Малый вес углеродного волокна и его высокая прочность наряду с легкостью критически важны для повышения топливной эффективности и снижения выбросов в авиационной промышленности.

Алюминий по-прежнему лидирует в применении к вторичным структурам, обшивкам и зонам, где требуется быстрое и экономически эффективное производство. Его проверенная история, простота осмотра и возможность переработки делают его незаменимой частью цепочек поставок в авиационной промышленности — особенно для компонентов, которые должны соответствовать строгим допускам и жестким сертификационным стандартам.

Рамы и компоненты велосипедов

Если вы выбираете между алюминиевыми и карбоновыми велосипедами , вы обнаружите, что у каждого материала свой характер. Рамы, вилки и даже карбоновые седельные трубы модернизации обеспечивают непревзойденную экономию веса и гашение вибраций — ключевое преимущество для гонщиков и энтузиастов. Возможность настройки жесткости и геометрии рамы дает углеволокну преимущество в высокопроизводительном велосипеде ( Рыночные перспективы ).

Не стоит сбрасывать со счетов алюминий. Для обычных велосипедистов, алюминиевая и карбоновая рама велосипеда споры часто сводятся к прочности, возможности ремонта и стоимости. Алюминиевые рамы прочные, доступные и устойчивые к повреждениям при грубом использовании. И когда речь заходит о карбоновые и алюминиевые обода , выбор зависит от веса, ощущений при езде и цены — карбон для гоночной скорости, алюминий — для надежности в любых погодных условиях.

| Сектор | Тип компонента | Предпочтительный материал | Обоснование | Маршрут производства | Примечания по осмотру |

|---|---|---|---|---|---|

| Автомобильная промышленность | Шасси, элементы безопасности, рамы аккумуляторов | Алюминий | Высокий объем, жесткие допуски, поглощение энергии при ударе | Экструзия, штамповка, сварка | Визуальный, размерный контроль, проверка сварных швов |

| Автомобильная промышленность | Капоты, крыши, обшивка | Углеродное волокно | Экономия веса, премиальный внешний вид | Ламинирование, автоклавирование, RTM | Ультразвук, проверка простукиванием, визуальный контроль |

| Авиакосмическая промышленность | Крылья, фюзеляжи, обтекатели | Углеродное волокно | Стойкость к усталости, легкий вес, устойчивость к коррозии | Укладка препрега, автоклавирование | Ультразвук, термография |

| Авиакосмическая промышленность | Покрытия, вторичные конструкции | Алюминий | Проверенные, простые в осмотре, подлежащие ремонту | Листовая формовка, заклепки | Капиллярный метод, визуальный |

| Циклы | Рамы, вилки, подседельные трубы | Углеродное волокно | Минимальный вес, настроенная жесткость, комфорт при езде | Укладка, формовка | Тап-тест, визуальный |

| Циклы | Рамы, обода | Алюминий | Доступность, долговечность, простота ремонта | Экструзия, сварка | Визуальный осмотр, проверка прямолинейности, проверка сварных швов |

Ключевые этапы принятия решений для покупателей и инженеров

-

Автомобильная промышленность:

- Вес против ремонтопригодности при столкновениях

- Точность изготовления и сборка (алюминий предпочтителен для массового производства)

- Зрелость оснастки и цепочки поставок

-

Аэрокосмическая промышленность:

- Срок службы при циклических нагрузках и требования к сертификации

- Воздействие окружающей среды (углеродное волокно для зон, подверженных коррозии)

- Совместимость с инспекцией и неразрушающим контролем

-

Велосипеды:

- Производительность (вес, жесткость, демпфирование)

- Бюджет и потребность в ремонте

- Предпочтения в выборе алюминиевая и карбоновая рама велосипеда для долговечности против скорости

В заключение, композит из углеродного волокна против алюминия решение никогда не бывает единым для всех. Независимо от того, разрабатываете ли вы карбоновый или алюминиевый шоссейный велосипед или подбираете защитные рейки для нового электромобиля (EV), всегда учитывайте производительность, стоимость, возможность производства и потребности в инспекции. А если вы занимаетесь закупкой автомобильных конструкций, обратитесь к проверенным партнерам для части для экструзии из алюминия чтобы обеспечить качество и эффективность на всех этапах — от проектирования до поставки.

Далее мы предоставим вам стандарты, методы испытаний и рекомендации по техническим условиям, которые помогут вам с уверенностью подбирать, тестировать и закупать подходящие материалы.

Стандарты, испытания и контрольный список для готовых спецификаций

Когда вы будете готовы перейти от сравнения композит из углеродного волокна против алюминия на бумаге к фактическому определению спецификаций, тестированию и закупке компонентов, детали имеют значение. Звучит сложно? Это не обязательно — если вы знаете, какие стандарты использовать, какую терминологию применять и как оценивать поставщиков. Давайте разберем основные моменты для уверенного подхода, основанного на спецификациях.

Основные стандарты ASTM и ISO для углеволокна и алюминия

Представьте, что вы изучаете кривую напряжения-деформации углеволокна или проверяете предел прочности алюминия 6061 в технической спецификации. Чтобы обеспечить корректное сравнение и надежные результаты, всегда указывайте признанные стандарты для каждой характеристики. Вот краткий список основных стандартов для обоих материалов:

-

Композитные материалы из углеродного волокна:

- ASTM D3039 – Растягивающие свойства полимерных композитов

- ASTM D7264 – Свойства изгиба

- ASTM D2344 – Прочность сдвига короткой балки

- ISO 527 – Испытание на растяжение пластмасс и композитов

- Документация графика укладки и направления испытаний (критично для предела текучести углеродного волокна)

-

Алюминиевые сплавы (например, 6061):

- ASTM E8/E8M – Испытание металлических материалов на растяжение (для предела прочности алюминия 6061 и предела прочности алюминия 6061 на растяжение)

- ASTM E111 – Определение модуля Юнга

- ASTM E18 – Испытания на твердость

- ASTM B209 – Алюминиевый и алюминиево-сплавный лист и плита

- Процедуры сварки, при наличии: AWS D1.2/D1.2M для алюминия

Критерии квалификации поставщиков и практический контрольный список для закупок

Представьте, что вы подбираете новую деталь. Как вы обеспечите, чтобы ваш поставщик мог поставлять стабильное качество, независимо от того, нужны ли вам высокие модуль сдвига алюминия 6061 или сложная компоновка композитов? Используйте этот пошаговый процесс:

- Выберите поставщиков с соответствующими сертификатами (например, ISO 9001, IATF 16949 для автомобильной промышленности).

- Запросите технические паспорта и укажите параметры процесса для вашего конкретного сплава, пакета слоев или геометрии.

- Определите испытания образцов требования: проведение испытаний в соответствии со стандартами astm/iso — укажите направление для композитов, степень закаленности для алюминия.

- Проведите пробные сборки или первичные инспекционные проверки для подтверждения характеристик и допусков.

- Подтвердите протоколы проверки и прослеживаемости протоколы: уточните наличие системы отслеживания по штрих-коду, автоматизацию qa/qc и отчетности о дефектах ( AddComposites ).

-

Чек-лист закупок:

- Укажите все применимые стандарты astm/iso в вашем запросе/техническом описании

- Укажите направление испытаний (для композитов) и степень закаленности (для алюминия)

- Запросите последние отчеты об испытаниях и документацию по контролю качества

- Определите критерии приемки для ключевых свойств (например, предел прочности алюминия 6061 при растяжении, предел текучести углеродного волокна, модуль Юнга алюминия 6061, коэффициент Пуассона алюминия 6061)

- Включите требования к осмотру и неразрушающему контролю

Укажите направление проведения испытаний композитов и состояние алюминия, чтобы избежать несопоставимых результатов.

Примеры формулировок технических требований для уменьшения неоднозначности

Видели ли вы когда-нибудь техническое требование, которое привело к недоразумению или переделке? Вот как правильно писать четкие и выполнимые требования:

- «Ламинат из углеродного волокна должен испытываться по ASTM D3039, с укладкой [0°/90°], с минимальным пределом текучести углеродного волокна [указать значение] в направлении основной нагрузки»

- «Пластина алюминиевая 6061-T6 должна соответствовать ASTM B209, с пределом прочности алюминия 6061 при растяжении не менее [указать значение] и модулем Юнга по ASTM E111»

- «Все данные испытаний должны предоставляться с прослеживаемыми номерами партий и документацией по контролю качества»

Итоговые рекомендации и советы по закупкам

Представьте, что вы подбираете автомобильные конструкции и хотите быть уверены в их качестве и возможности производства. Раннее согласование с поставщиками, которые специализируются на DFM (проектировании с учетом технологичности) и контроле процессов, сэкономит ваше время и средства. Для ваших потребностей в алюминиевой экструзии рассмотрите части для экструзии из алюминия надежных партнеров, таких как Shaoyi Metal Parts Supplier, известного интегрированной точностью и надежными системами контроля качества. Их опыт в автомобильной алюминиевой экструзии упрощает ранние этапы проверки проектов и гарантирует соблюдение ваших технических требований от пилотного запуска до массового производства.

В заключение, переход от композит из углеродного волокна против алюминия теории к практическим результатам означает применение стандартов, четкой терминологии и тщательного отбора поставщиков. Всегда ссылайтесь на технические паспорта и научные исследования, прошедшие рецензирование, и используйте точные шаблоны спецификаций для определения методов испытаний, допусков и критериев приемки. С правильным подходом вы сможете уверенно учитывать компромиссы и поставлять детали, которые будут работать именно так, как задумано — каждый раз.

Часто задаваемые вопросы: углеволокно против алюминия

1. Является ли углеволокно более прочным, чем алюминий?

Углеволокно может обеспечивать более высокую удельную прочность и жесткость по сравнению с алюминием, особенно когда волокна ориентированы в направлении основной нагрузки. Однако алюминий обладает стабильной изотропной прочностью во всех направлениях, что делает его предпочтительным для деталей, требующих равномерных эксплуатационных характеристик и простоты изготовления. Выбор зависит от конкретного применения, необходимой долговечности и конструктивных ограничений.

2. Почему углеволокно дороже алюминия?

Более высокая стоимость углеволокна обусловлена дорогим сырьем, ручными или специализированными производственными процессами и длительными циклами производства. В отличие от алюминия, который выигрывает от устоявшегося массового производства и инфраструктуры переработки, углеволокно требует квалифицированного труда и энергоемкого процесса отверждения, что приводит к более высокой стоимости за фунт и увеличению затрат на изготовление.

3. В чем основные различия в долговечности между углеволокном и алюминием?

Углеродное волокно хорошо сопротивляется коррозии и усталости в направлении волокна, но его смола может деградировать под воздействием УФ-излучения, влаги или ударов. Алюминий устойчив к воздействию многих окружающих условий и легко поддается ремонту и переработке, но он может подвергаться коррозии, особенно при контакте с углеродными композитами. Оба материала требуют правильного проектирования и обслуживания для обеспечения долговечности.

4. Какой материал лучше для автозапчастей: углеродное волокно или алюминий?

Алюминий часто предпочтительнее для структурных автомобильных деталей благодаря своим предсказуемым свойствам, экономичности и возможности масштабирования производства. Углеродное волокно используется для премиальных, легких облицовок или высокопроизводительных компонентов, где критично снижение веса. Услуги, такие как алюминиевые профили Shaoyi для автомобилей, предлагают индивидуальные решения высокого качества для массового производства автозапчастей, что делает алюминий практичным выбором для большинства применений.

5. Как углеродное волокно и алюминий сравниваются по перерабатываемости?

Алюминий обладает высокой степенью перерабатываемости и сохраняет большую часть своей ценности после окончания срока службы, что делает его устойчивым вариантом для массового производства. Переработка углеродного волокна развита в меньшей степени, большая часть отходов в настоящее время направляется на вторичную переработку или утилизируется, что ограничивает ее устойчивость по сравнению с алюминием.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —