Выбор между углеволоконными и коваными алюминиевыми дисками для вашего супербайка

Окончательное противостояние материалов колес

Вы наконец-то решили обновить свои колеса. Независимо от того, гоняете ли вы по извилистым дорогам на литровом байке или соревнуетесь за лучшее время на местной трассе, рано или поздно возникает вопрос: что заслуживает вашего вложения — углеродное волокно или алюминий?

Речь идет не только о внешнем виде или поводе для гордости. Выбор колес напрямую влияет на ускорение, тормозной путь, реакцию при прохождении поворотов и общие расходы в течение всего срока эксплуатации. Сделайте правильный выбор — и ваш S1K преобразится. Ошибитесь — и каждая потраченная копейка вызовет сожаления.

Почему этот выбор колес имеет большее значение, чем вы думаете

Колёса представляют собой один из самых важных элементов неподрессоренной массы любого транспортного средства. В отличие от компонентов, поддерживаемых подвеской, колёса вращаются на высокой скорости и напрямую воспринимают удары от дорожного покрытия. Это означает, что каждый сэкономленный грамм превращается в измеримый прирост производительности — более быстрое раскручивание при ускорении, более быстрые изменения направления и более отзывчивая работа подвески.

Для владельцев мотоциклов S1K и энтузиастов спортивных мотоциклов вопрос выбора между углеродными и алюминиевыми колёсами затрагивает всё: от активных поездок по выходным до специализированных заездов на треке. При этом риски выходят за рамки чистой производительности и включают устойчивость к авариям, стоимость ремонта и долгосрочную надёжность.

Реальные показатели производительности

Вот что делает этот выбор особенно сложным: оба материала находятся на вершине пирамиды производительности. Углеволоконные колёса обеспечивают экстремальную экономию веса и исключительное соотношение жесткости к весу. Кованый алюминий обеспечивает выдающуюся прочность и долговечность по более доступным ценам. Ни один из материалов не является универсально «лучшим» — все определяется контекстом.

Последствия для производительности ощущаются во всем опыте езды. Более легкие колеса улучшают разгон после поворотов, сокращают тормозной путь и делают реакцию на вход в поворот более четкой. Однако долговечность не менее важна, когда вы двигаетесь по неровным дорогам или сталкиваетесь с попаданием мелких предметов.

Что большинство покупателей понимают неправильно о материалах колес

Обсуждения на форумах выявляют широкое непонимание терминологии, связанной с колесами. Многие водители путят стандартный литой алюминий с кованым — это два совершенно разных продукта. Другие полностью игнорируют варианты из магния или неверно понимают, как технологии производства влияют на конечные эксплуатационные характеристики.

Литые диски изготавливаются путем заливки расплавленного алюминия в формы, в результате чего получаются более тяжелые и менее прочные компоненты. Кованые диски подвергаются сильному давлению, которое уплотняет структуру зерна металла, создавая превосходное соотношение прочности к весу и повышенную долговечность . Одно это различие кардинально меняет подход к оценке ваших вариантов.

В этом руководстве используется универсальный подход, охватывающий применение на мотоциклах, велосипедах и автомобильных платформах. Физические принципы остаются неизменными независимо от того, на чем вы ездите — изменяются только конкретные показатели экономии веса и расчеты стоимости.

- Снижение веса: Фактические измерения и процентное снижение показателей в различных областях применения

- Прочность: Стойкость к ударным нагрузкам, режимы разрушения и реальные показатели выносливости

- Восстанавливаемость: Какие повреждения можно устранить, а какие требуют полной замены

- Рассеивание тепла: Влияние на эффективность тормозов при интенсивной эксплуатации

- Стоимость владения: Стоимость покупки, а также расходы на техническое обслуживание и замену в долгосрочной перспективе

- Целесообразность использования: Подбор колес в соответствии с вашими реальными условиями езды

К концу этого руководства вы точно поймете, какой материал колес соответствует вашим целям по производительности, бюджетным ограничениям и реальным условиям эксплуатации.

Как мы оценивали каждый тип колес

Прежде чем переходить к конкретным рекомендациям по продуктам, вы должны понять, как мы подошли к этому сравнению. Маркетинговые материалы производителей редко рассказывают полную историю — особенно когда на кону стоят тысячи долларов. Наша система оценки устраняет рекламные уловки и сосредотачивается на том, что действительно важно, когда ваши колеса касаются асфальта.

Наша нейтральная система оценки

Вот неудобная правда о сравнении колес: большая часть публикуемого контента поступает напрямую от производителей или ритейлеров, заинтересованных финансово в том, чтобы повлиять на ваше решение. Производители колес из карбонового волокна делают акцент на снижении веса, преуменьшая проблемы с долговечностью. Производители кованого алюминия подчеркивают устойчивость к авариям, замалчивая увеличение веса.

Мы подошли к этому по-другому. Вместо того чтобы принимать утверждения производителей на веру, мы сопоставили реальный опыт владельцев с энтузиастских форумов, проанализировали независимые испытательные данные, где они были доступны, и рассмотрели физические основы свойств каждого материала. При изучении вопроса, действительно ли углеволокно легче алюминия, мы пошли дальше простых показателей веса, чтобы понять практические последствия этой разницы в весе.

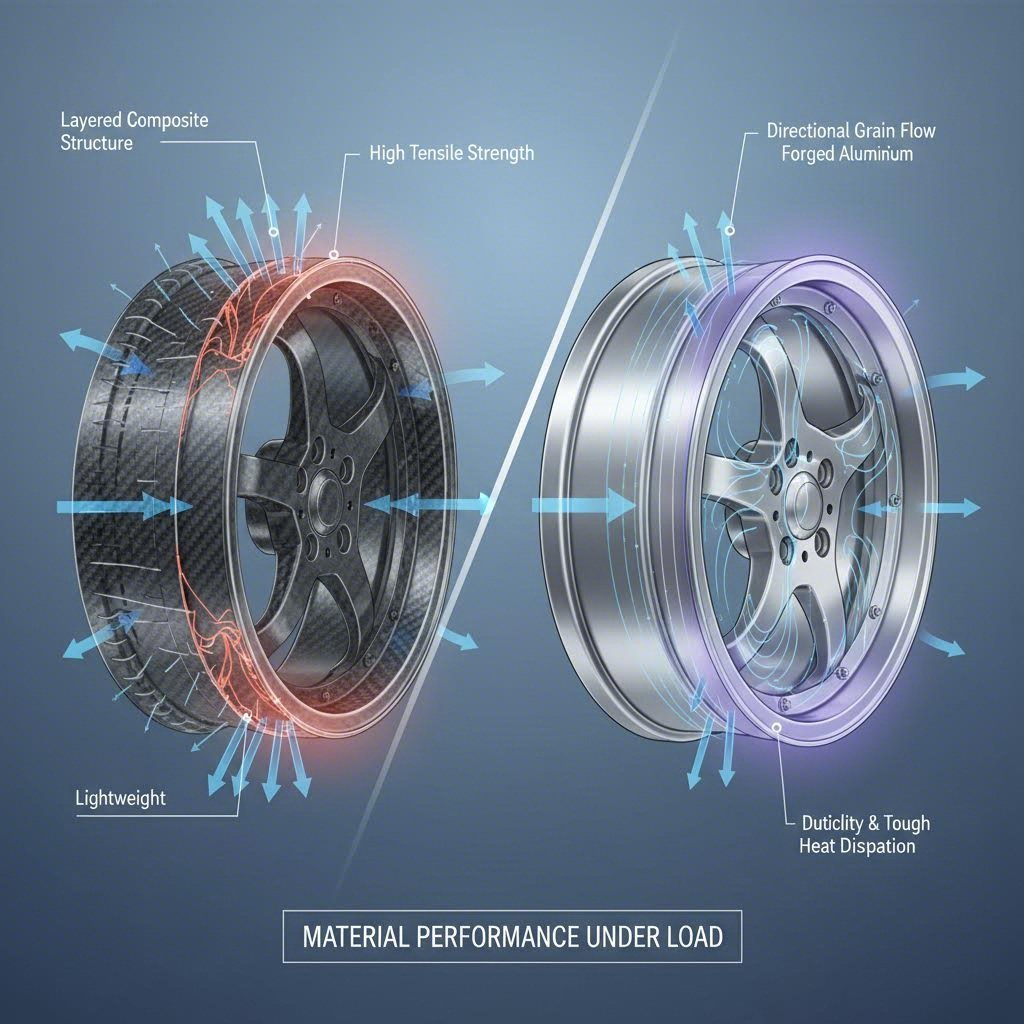

Сравнение плотности углеволокна и алюминия выявливает интересные нюансы. Композиты из углеволокна обычно имеют плотность от 1,5 до 1,6 г/см³, в то время как алюминиевые сплавы, используемые в кованых колёсах, имеют плотность около 2,7 г/см³. Эта разница в плотности объясняет, почему колёса из углеволокна могут обеспечить снижение веса на 40–50 %, однако плотность alone не определяет реальные эксплуатационные характеристики. Качество изготовления, методы укладки слоёв и конструктивный дизайн все влияют на конечный продукт.

Шесть критических показателей производительности

Проанализировав бесчисленные форумные обсуждения, отзывы владельцев и технические характеристики, мы выделили шесть критериев, которые действительно отличают выдающиеся колёсные диски от посредственных. Эти критерии применимы как к вариантам для трека, так и к решениям для уличного использования.

- Реальные измерения веса: Заявленный производителем вес зачастую соответствует идеальным условиям. Мы отдавали приоритет проверенным данным от независимых источников и сообщений владельцев. Вес углеволокна по сравнению с алюминием наиболее важен на внешнем диаметре, где момент инерции оказывает максимальное влияние.

- Устойчивость к авариям и характер повреждений: Как ведёт себя каждый материал при ударах? Кованый алюминий обычно гнётся или трескается предсказуемым образом, зачастую даёт предупреждающие признаки до полного разрушения. Углеволокно склонно к более внезапному и полному разрушению — хотя современные конструкции значительно улучшились.

- Качество производственного процесса: Не все кованые алюминиевые диски одинаковы, и качество укладки углеволокна значительно варьируется между производителями. Мы изучили, что отличает премиальные изделия от бюджетных аналогов.

- Управление теплом при торможении: Продолжительное интенсивное торможение выделяет значительное количество тепла. То, как каждый материал проводит и рассеивает тепловую энергию, влияет на эффективность тормозов и долговечность колес — это критически важно для заездов на треке или активной езды по горным серпантинам.

- Сценарии ремонта: Если повреждение произошло, можно ли его устранить или необходимо заменить всё колесо? Этот фактор существенно влияет на стоимость владения в долгосрочной перспективе.

- Общая стоимость владения: Цена покупки — лишь часть общей картины. Мы учли потенциальные расходы на ремонт, вероятность замены и ожидаемый срок службы, чтобы рассчитать реальную стоимость владения.

Почему заявления производителей нужно проверять

Превосходит ли углеволокно алюминий по прочности? Ответ полностью зависит от того, как вы определяете «прочнее», и какие именно продукты вы сравниваете. Прочность на растяжение, устойчивость к ударным нагрузкам, усталостная долговечность и жесткость — все эти параметры отражают разные аспекты прочности, и в каждом из них разные материалы могут превосходить друг друга.

Именно поэтому независимая проверка имеет критическое значение. Когда производитель утверждает, что их углеволоконные колеса обладают «превосходной прочностью», они могут ссылаться на жесткость, а не на устойчивость к ударам. Когда другой производитель хвастается «непревзойдённой долговечностью», они могут игнолировать характеристики режима разрушения, которые важны в реальных аварийных ситуациях.

Стандарты сертификации безопасности обеспечивают один из уровней проверки. По данным Velgen Wheels, три наиболее признаваемых стандарта — SAE, JWL и VIA — требуют определённых протоколов испытаний, включая испытания на радиальную усталость, усталость при прохождении поворотов, ударные испытания и испытания на кручение. Однако, как Отмечает Konig Wheels , диск может быть маркирован как JWL без сертификации третьей стороной, что означает, что производители могут самостоятельно сертифицировать его на основе внутренних испытаний.

Стандарт VIA отличается тем, что требует независимой проверки третьей стороной и предусматривает испытания дисков с различными размерами шин и на разных транспортных средствах. Для покупателей, стремящихся получить максимальную уверенность в качестве дисков, сертификация VIA обеспечивает наиболее строгую возможную проверку. Тем не менее, отсутствие сертификации VIA не означает автоматически низкое качество — особенно для производителей за пределами Японии, где этот стандарт был разработан.

При оценке любых дисков напрямую запрашивайте у производителей информацию об их методах испытаний и сертификатах. Авторитетные компании с готовностью предоставляют такую информацию.

Для райдеров, которые ездят достаточно агрессивно, чтобы полностью избавиться от неизношенных участков на покрышках, вопросы проверки становятся особенно важными. Разница между агрессивной ездой по дорогам и требованиями трекового уровня значительно сокращается, когда вы регулярно приближаетесь к пределу сцепления шин — и в таких условиях ваши колеса должны надежно выдерживать такие нагрузки.

Понимание этой системы оценки позволяет вам объективно анализировать каждый тип колес по их реальным достоинствам. Установив эти критерии, мы теперь можем подробно рассмотреть кованые алюминиевые колеса — начав с производственного процесса, обеспечивающего их легендарную прочность.

Литые алюминиевые колеса

Что превращает простой алюминиевый блок в колесо, способное выдерживать экстремальные нагрузки, оставаясь при этом исключительно легким? Ответ кроется в производственном процессе, который совершенствовался на протяжении десятилетий — ковке. В отличие от литых аналогов, где расплавленный металл просто заполняет форму, кованые алюминиевые колеса проходят интенсивную механическую обработку, кардинально изменяющую внутреннюю структуру материала.

Для энтузиастов спортивных мотоциклов, рассматривающих модернизацию таких моделей, как HP4 или других высокопроизводительных платформ, понимание этого производственного различия имеет важное значение. Процесс ковки не просто придаёт алюминию форму — он упрочняет его на молекулярном уровне.

Процесс ковки, обеспечивающий превосходную прочность

Представьте, что вы берете заготовку из цельного алюминия и подвергаете ее давлению, превышающему 10 000 тонн. По сути, именно это и происходит в процессе ковки. Сначала заготовку нагревают до точной температуры — достаточно высокой, чтобы металл стал пластичным, но не настолько, чтобы он потерял структурную целостность. Затем мощные гидравлические прессы вдавливают материал в матрицы, сжимая и формируя его одновременно.

Это экстремальное давление достигает поразительного результата: оно выравнивает зернистую структуру алюминия вдоль контуров колеса. Представьте себе текстуру древесины — когда волокна правильно ориентированы, материал становится намного прочнее в наиболее важных направлениях. В результате получается диск из цельной заготовки, обладающий более высокой прочностью на растяжение, устойчивостью к усталости и ударопрочностью по сравнению с литыми аналогами.

После первоначальной ковки диски проходят термическую обработку, которая дополнительно улучшает свойства материала. Затем прецизионная обработка на станках с ЧПУ удаляет избыточный материал для достижения окончательных технических характеристик, зачастую значительно снижая вес при сохранении структурной прочности. Весь процесс требует исключительного контроля качества — любые отклонения в температуре, давлении или временных параметрах могут привести к снижению качества конечного продукта.

Именно поэтому важны производственные сертификаты. Производители, сертифицированные по стандарту IATF 16949, такие как Shaoyi (Ningbo) Metal Technology гарантируют точность горячей штамповки в соответствии с заданными спецификациями благодаря строгим протоколам контроля качества. Их собственные инженерные возможности — от быстрого прототипирования всего за 10 дней до массового производства в больших объемах — являются примером производственных стандартов, отличающих высококачественные кованые компоненты от низкокачественных аналогов.

При сравнении алюминиевых дисков и легированных дисков помните, что термин «легированный» обычно относится к литым алюминиевым изделиям. Кованые диски представляют собой совершенно иной уровень инженерного решения и производительности. Сравнение алюминиевых и стальных дисков аналогичным образом однозначно в пользу производительности — сталь просто не может обеспечить такую же экономию веса, как кованый алюминий.

Управление теплом и преимущества для работы тормозов

Вот на что многие гонщики не обращают внимания: ваши колеса играют важную роль в эффективности тормозов. При агрессивной езде — будь то атака серпантинов или интенсивные заезды на треке — тормоза выделяют огромное количество тепла. Этой тепловой энергии необходимо куда-то деваться.

Алюминий превосходно отводит тепло. Его высокая теплопроводность позволяет передавать тепло от тормозных дисков на конструкцию колеса и рассеивать его в окружающий воздух. Этот эффект теплоотвода помогает сохранять стабильную работу тормозов при продолжительной интенсивной эксплуатации, предотвращая уменьшение эффективности торможения из-за перегрева деталей.

Для райдеров, которые проводят время на треке или получают удовольствие от активной езды по городу, возможность управления тепловым режимом даёт ощутимые преимущества. Тормоза остаются более стабильными круг за кругом или поворот за поворотом. Практическая польза выходит за рамки одной лишь производительности — лучшее рассеивание тепла означает снижение тепловой нагрузки на тормозные компоненты, что потенциально увеличивает срок их службы.

Хотя замена компонентов, таких как защита радиатора S1000RR 2024 года, решает вопросы охлаждения двигателя, выбор материала колёс напрямую влияет на тепловое управление тормозами. Оба фактора важны для тех, кто эксплуатирует свои мотоциклы на пределе возможностей.

Когда возникает повреждение — ремонт или замена: реальность

Независимо от того, насколько аккуратно вы ездите, повреждение колёс остаётся возможным. Ямы, удары от летящих обломков и случайное касание бордюра могут оставить следы. Здесь кованый алюминий демонстрирует ещё одно существенное преимущество: возможность ремонта.

Согласно Tree Wheels , различие между косметическим и структурным повреждением определяет возможные варианты ремонта. Косметические дефекты, такие как сколы от бордюра, мелкие царапины и незначительные потёртости, как правило, могут быть профессионально устранены — согласно их данным, повреждения от бордюра составляют почти 30% всех косметических обращений. Профессиональная повторная отделка позволяет восстановить такие поверхностные повреждения почти до первоначального состояния.

Структурные повреждения представляют иную ситуацию. Пластичность кованого алюминия означает, что материал при перегрузке обычно изгибается или трескается по предсказуемым паттернам, зачастую демонстрируя видимые признаки перед полным разрушением. Это свойство значительно отличается от склонности углеволокна к внезапному и полному разрушению.

Преимущества кованых алюминиевых дисков

- Повышенная ремонтопригодность: Косметические повреждения часто можно профессионально восстановить

- Предсказуемые режимы разрушения: Видимая деформация, как правило, сигнализирует о нарушении структурной целостности

- Превосходный теплорасход: Улучшенная производительность тормозов при агрессивном использовании

- Постоянное качество: Хорошо отлаженные производственные процессы обеспечивают надежные результаты

- Высокая устойчивость к ударным воздействиям: Лучше справляется с дорожными препятствиями по сравнению с литыми аналогами

- Умеренная экономия веса: Как правило, на 15–25 % легче, чем литой алюминий

Недостатки кованых алюминиевых дисков

- Тяжелее, чем углеволокно: Не может конкурировать с углеволокном в плане экстремального снижения веса

- Более высокая стоимость по сравнению с литыми дисками: Премиальное производство предполагает премиальную цену

- Ограничения при структурном ремонте: Значительные повреждения от ударов по-прежнему требуют замены

- Уязвимость покрытия: Некоторые виды покрытий демонстрируют повреждения более явно, чем другие

Анализ механизма разрушения требует особого внимания. Когда кованые алюминиевые диски получают серьезные повреждения от ударов, даже без заметной деформации, могут возникнуть внутренние микротрещины или усталость металла. Эти невидимые дефекты со временем могут нарушить безопасность. Лабораторные испытания показывают, что поврежденные конструкционно диски могут сначала функционировать нормально, а затем внезапно выйти из строя под нагрузкой.

Предупреждающие признаки структурных повреждений включают вибрации на высокой скорости, видимое искривление или деформацию, трещины у основания спиц или посадочных мест обода, а также трудности с поддержанием давления в шинах. При наличии любых из этих симптомов требуется немедленный профессиональный осмотр.

Для райдеров, взвешивающих выбор между углеволоконными и коваными алюминиевыми колесами, это преимущество в плане ремонтопригодности зачастую оказывается решающим. Возможность восстановить колесо после незначительных инцидентов, вместо полной замены, существенно влияет на экономику владения в долгосрочной перспективе. Теперь рассмотрим, как углеволоконные колеса решают эти же задачи по-другому.

Колеса из углеволокна

Когда райдеры впервые испытывают углеволоконные колеса, разница становится очевидной сразу. Ускорение на старте ощущается более резким. Изменение направления требует меньше усилий. Велосипед реагирует на команды с энтузиазмом, которого кованый алюминий просто не может воспроизвести. Это преобразование происходит благодаря одному фундаментальному преимуществу: значительное снижение веса на внешнем диаметре, где это имеет наибольшее значение.

Однако понимание того, почему углеволокно обеспечивает эти преимущества, и выявление его ограничений требуют изучения процесса изготовления таких колес. Спор между углеволокном и алюминием в конечном итоге сводится к пониманию того, что вы выигрываете и чем приходится жертвовать при каждом из выборов.

Слоистая структура углеволокна — где искусство встречается с инженерией

В отличие от механического процесса преобразования кованого алюминия, производство колес из углеволокна больше напоминает квалифицированное ремесло. Согласно November Bicycles , то, что мы называем «углеволокном», по сути является композитом — тонкими нитями атомов углерода, сплетёнными в ткань и залитыми в полимерную смолу. Оба компонента зависят один от другого, и их свойства должны быть тщательно согласованы, чтобы максимизировать производительность всей системы.

Традиционный производственный процесс начинается с подготовки формы. Техники помещают предварительно вырезанные углеродные листы внутрь или на точно спроектированные формы, тщательно ориентируя каждый слой для оптимизации прочности в заданных направлениях. Эта ориентация имеет огромное значение — характеристики прочности углеволокна сильно различаются в зависимости от направления волокон по отношению к приложенным нагрузкам.

Эти углеродные листы поставляются «пропитанными» (так называемый препрег) смолой. Сырые углеродные листы укладываются на столы, где измеренные количества смолы выливаются и распределяются для полного насыщения материала. Обычно отраслевые стандарты предусматривают соотношение около 63% углерода и 37% смолы — любые отклонения от этой узкой полосы в ту или иную сторону вызывают проблемы. Препреги необходимо хранить в холодильнике, чтобы предотвратить преждевременное отверждение, и они имеют ограниченный срок годности.

После завершения укладки сборка проходит циклы отверждения с точным контролем температуры и давления, зачастую в автоклавах. Эта термическая реакция катализирует смолу, превращая гибкие листы в жесткие, бесшовные структуры. Результат — обод колеса, способный выдерживать нагрузки гонок и повседневной эксплуатации — при условии, что всё было выполнено правильно.

Существуют альтернативные методы производства. Пропитка смолой предполагает загрузку пресс-форм листами волокна, после чего с помощью вакуумного всасывания смола затягивается в материал. Этот метод хорошо работает для относительно простых геометрий, но может вызывать сухие участки в острых углах и сложных изгибах. Сухие участки портят целые детали, поэтому контроль качества имеет критическое значение.

Намотка волокна представляет собой другой подход, при котором используются оправки вместо форм, а волокна пропитываются смолой по мере схода с катушек. Некоторые производители также выпускают плетёные ободья — по сути, чулки из углеродного волокна и смолы, формованные в виде колёс. Каждый метод обеспечивает определённые преимущества в контроле процесса, стабильности соотношения смолы и предотвращении загрязнений.

Снижение веса, которое преобразует характеристики

Цифры рассказывают убедительную историю. Согласно AutoMod Express , высокопроизводительные велосипедные колёса из углеродного волокна могут весить всего от 1692 до 1750 г на комплект, что на 500 г легче аналогов из сплавов. В автомобильной сфере колёса из углеродного волокна на таких транспортных средствах, как Ford GT500, весят около 17 фунтов спереди и до 19 фунтов сзади для больших задних колёс, что на 20–30 % меньше по сравнению со штатными литыми дисками.

Разница в весе между алюминием и углеродным волокном объясняет те изменения в характеристиках, которые ощущают райдеры. Углепластиковые компоненты Light Bicycle произвели революцию в соревновательных велосипедах, где каждый грамм имеет значение при подъёмах и спринтах. Те же принципы применимы и к мотоциклам — снижение вращающейся массы означает, что двигателю требуется меньше усилий для преодоления инерции при ускорении.

Однако экономия веса сама по себе не раскрывает всей картины. Выдающееся соотношение жесткости к весу у углеродного волокна обеспечивает дополнительные преимущества в управлении. Материал устойчив к деформации под нагрузками в поворотах, сохраняя точный контакт пятна контакта шин с дорогой и обеспечивая более предсказуемую реакцию. Эта жесткость обеспечивает лучшую передачу мощности при разгоне и более уверенное ощущение тормозов.

Обода велосипедов из углеволокна и велосипедные колеса из углеволокна демонстрируют эти преимуществы в различных дисциплинах спортивной езды на велосипедах в течение многих лет. Конструкция велосипедных колес из углеволокна обеспечивает снижение веса и аэродинамические преимущества, предоставляя гонщикам измеримые выгоды в производительности. Тем же физическим принципам подчиняются мотоциклетные применения, хотя конкретная экономия веса зависит от размеров колеса и методов построения конструкции.

Истина о долговечности, о которой никто не хочет говорить

Здесь становится необходимой честная оценка. Споры между углеволокном и кованым углеродом часто игнорируют вопросы долговечности, однако энтузиастские форумы регулярно поднимают обоснованные вопросы о устойчивости к авариям и режимах разрушения.

Углеволокно ведет себя принципиально иным образом по сравнению с металлами при перегрузке. Согласно Руководству AutoMod Express по повреждениям , материал обладает высокой устойчивостью к нагреву, химическим веществам и коррозии — в отличие от металлических дисков, углеродное волокно не так легко деформируется при нормальных условиях. Однако, если повреждение всё же произошло, характер разрушения резко отличается от предсказуемого изгиба кованого алюминия.

Углеродное волокно склонно к более внезапным и полным разрушениям, а не к постепенной деформации. Хотя материал выдерживает огромные нагрузки без деформации или растрескивания при нормальном использовании, сильные удары могут вызвать немедленное нарушение структурной целостности. Более тревожный факт: мелкие трещины или точки напряжения могут быть незаметны, что создаёт риск катастрофического разрушения при отсутствии профессиональной проверки.

Метод постукивания предоставляет один из способов обнаружения дефектов. Исправное колесо издает чистый, звонкий звук при легком постукивании монетой или пластиковым инструментом. Приглушенные или «мертвые» участки могут указывать на внутреннее расслоение или образование пустот, что нарушает целостность конструкции. Однако этот метод не позволяет выявить все типы повреждений — профессиональный осмотр с использованием ультразвукового контроля или других методов неразрушающего тестирования обеспечивает более надежную оценку.

Качество производства существенно влияет на долговечность. Конструкции из карбонового волокна, изготовленные методом препрега, как правило, обеспечивают лучшие эксплуатационные характеристики и повышенную долговечность по сравнению с технологией «мокрой укладки», поскольку позволяют добиться более равномерного распределения смолы и лучшего контроля процесса отверждения. Колеса от проверенных производителей, применяющих строгий контроль качества, обычно демонстрируют более предсказуемую работу и более длительный срок службы по сравнению с бюджетными аналогами.

Преимущества колес из углеродного волокна

- Существенное снижение веса: Обычно на 40–50 % легче, чем эквивалентные алюминиевые варианты

- Исключительное соотношение жесткости к массе: Превосходная отзывчивость управления и передача мощности

- Устойчивость к коррозии: Отсутствие риска ржавчины или окисления независимо от условий

- Сниженная инерция вращения: Более быстрое ускорение, торможение и смена направления

- Гашение вибраций: Более плавный ход на неровных поверхностях

- Аэродинамическая оптимизация: Гибкость конструкции позволяет обеспечить аэродинамическое профилирование

Недостатки колес из углеволокна

- Ограниченная ремонтопригодность: Повреждение конструкции чаще всего требует полной замены колеса

- Риск скрытого повреждения: Внутренние неисправности могут быть визуально незаметны

- Типы внезапного отказа: Меньше предупреждений перед катастрофическим разрушением конструкции

- Значительная разница в стоимости: Цены от 10 000 до 20 000 долларов США за полные автомобильные комплекты

- Разброс в качестве изготовления: Производительность сильно различается у разных производителей

- Уязвимость к ударам: Сильные удары вызывают более полное повреждение по сравнению с алюминием

Восстанавливаемость, пожалуй, представляет наибольший контраст с кованым алюминием. Незначительные повреждения поверхности, такие как царапины или мелкие сколы лакового покрытия, можно профессионально отремонтировать, но структурные повреждения обычно требуют замены. Расслоение — когда связи между слоями углеволокна разрушаются — редко допускает безопасный ремонт, поскольку нарушение межслойных связей влияет на общую структурную целостность. Многие производители аннулируют гарантию, если будут предприняты несанкционированные ремонты.

При расчёте общей стоимости владения необходимо учитывать реальность замены. Хотя колёса из углеволокна обеспечивают неоспоримые эксплуатационные преимущества, покупатели должны закладывать в бюджет потенциальные расходы на замену, а не полагать, что все повреждения можно будет отремонтировать. Страхование становится важным фактором для этих высокостоимостных компонентов — некоторые полисы могут не обеспечивать достаточное покрытие для колёс сторонних производителей.

Несмотря на эти соображения долговечности, колёса из углеродного волокна продолжают набирать популярность среди серьёзных любителей высокой производительности. Ключ заключается в соответствии выбора колёс предполагаемому использованию — и в понимании того, что разные применения требуют разных оценок рисков. Гонщики, ориентированные на трек, допускают иные компромиссы, чем те, кто ездит по городу, и именно это мы рассмотрим дальше.

Углеродное волокно для гонщиков и спортсменов

Когда доли секунды разделяют победу на подиуме и результаты середняков, профессиональные гоночные команды не оставляют ничего на удачу. Почему же бесчисленные чемпионские команды выбирают колёса из углеродного волокна, несмотря на их значительную дополнительную стоимость? Ответ кроется в понимании того, как снижение массы вращающихся деталей преобразует каждый аспект трековой производительности — от входа в поворот до ускорения, приносящего победу в гонке.

Для мотоциклистов, максимизирующих время на треке со спортивным мотоциклом, выбор между углеродными и алюминиевыми колесами имеет особенно важное значение. То, что отлично работает во время оживлённых воскресных поездок, может не обеспечить оптимальных результатов, когда вы стремитесь установить рекорд круга на таких трассах, как Jennings GP.

Почему гоночные команды делают ставку на углерод

Профессиональный автоспорт существует в жестких экономических условиях: команды инвестируют туда, где есть измеримые преимущества. Углепластиковые колеса заняли своё место в этом уравнении благодаря объективным показателям производительности, которые оправдывают их более высокую цену.

Согласно испытаниям, проведённым MotoIQ с Carbon Revolution , преимущества выходят далеко за рамки простой экономии веса. Их сравнительный анализ на спортивном автомобиле стоимостью более 100 тысяч долларов показал, что колеса из углеродного волокна влияют на всё: от ощущения рулевого управления до общей устойчивости и характеристик шума/вибрации/жесткости. Чрезвычайно жесткие колеса Carbon Revolution CR-9 обеспечили значительно лучший износ шин, полностью исключили появление вздутий и стабильно более быстрые круговые времена по сравнению с высококачественными алюминиевыми оригинальными колесами.

Сверхлегкие алюминиевые колеса могут деформироваться и терять более 1 градуса развала на каждый единичный боковой G-нагрузки, создаваемый автомобилем,— недостаток жесткости, который эффективно устраняется за счет применения углеродного волокна.

Проблема изменения развала особенно актуальна при интенсивной езде по треку. Когда алюминиевые диски деформируются под нагрузкой в поворотах, пятно контакта шин искажается, что снижает сцепление именно в тот момент, когда оно наиболее необходимо. Испытания показали, что на высококачественных алюминиевых литых дисках края шин сильно стирались из-за прогиба дисков и недостаточного статического развала. В то же время исключительная жёсткость углеволокна обеспечивает постоянную геометрию контакта шины в течение всего цикла агрессивного прохождения поворотов.

Поскольку диски из углеволокна жестче алюминиевых аналогов, водители могут использовать меньший статический развал, сохраняя оптимальный контакт шины с дорогой. Казалось бы незначительная корректировка улучшает тормозные характеристики, сцепление при разгоне и общую стабильность — преимущества, которые накапливаются на протяжении всей гонки.

Вращающаяся масса — скрытый мультипликатор производительности

Физика диктует, что уменьшение вращательной инерции требует меньше энергии для изменения скорости колеса, что эффективно увеличивает доступную мощность для ускорения транспортного средства. Однако преимущества выходят далеко за рамки простого улучшения разгона по прямой.

При сравнении углеродных ободьев и алюминиевых ободьев для использования на треке следует учитывать три ключевых аспекта производительности:

- Реакция ускорения: Более лёгкие колёса раскручиваются быстрее, обеспечивая более немедленную реакцию на открытие дроссельной заслонки при выходе из поворотов. Преимущество по весу наиболее заметно при начальном разгоне и переключении передач, когда двигатель должен преодолеть вращательное сопротивление.

- Эффективность торможения: Снижение вращающейся массы требует меньшего тормозного усилия для достижения эквивалентных темпов замедления. Это означает возможность более позднего торможения, сокращение тормозного пути и уменьшение нагрузки на колодки, диски и гидравлические тормозные системы.

- Изменение направления: Снижение момента инерции уменьшает гироскопические силы, которые сопротивляются изменению направления при прохождении поворотов и шикан. Колёса меняют направление более легко, что напрямую передаёт действия райдера в движение транспортного средства.

Согласно Технический анализ GVICHN , транспортные средства, оснащённые колёсами из углеволокна, последовательно достигают более быстрого разгона от 0 до 60 миль/ч по сравнению с идентичными транспортными средствами с штатными колёсами. Суммарное влияние снижения вращающейся массы создаёт синергетическое улучшение, превосходящее сумму отдельных преимуществ.

Для райдеров, готовящихся к заездам на трек — будь то подбор защитного снаряжения на sportbiketrackgear или точная настройка подвески — выбор колёс представляет собой одну из самых эффективных модернизаций. Преобразение в характере изменения направления движения мотоцикла и его ускорения на выходе из поворотов становится очевидным сразу.

Реальности владения мотоциклом для заездов на трек

Продолжительные заезды создают тепловые условия, к которым уличная езда редко приблишается. Повторяющиеся интенсивные торможения при входе в повороты, за которыми следует агрессивное ускорение, приводят к значительному нагреву тормозных систем и колесных узлов. Поведение углеволокна при таких тепловых нагрузках существенно отличается от алюминия.

Более низкая теплопроводность углеволокна фактически обеспечивает преимущества в определённых ситуациях. В то время как алюминий проводит тепло более эффективно — действуя как теплоотвод для тормозных компонентов — термоизоляция углеволокна помогает поддерживать более постоянную температуру тормозных дисков. Эта характеристика может уменьшить явление тормозного сжатия (брейк-фейд) в течение продолжительных заездов, поскольку тепловая энергия остаётся сосредоточенной непосредственно в зоне торможения, а не рассеивается через конструкцию колеса.

Однако обсуждения на форумах среди любителей заездов на треке выявляют тонкие различия во мнениях. Некоторые райдеры сообщают, что карбоновые колеса работают в оптимальном режиме после достижения рабочей температуры, обеспечивая наилучшие ощущения и отклик после первых разминочных кругов. Другие подчеркивают важность постепенного увеличения скорости в начальных заездах, а не немедленной агрессивной езды на максимальной скорости.

Отзывы реальных владельцев постоянно акцентируют одно важное соображение: проверка между сессиями становится необходимой. В отличие от алюминиевых дисков, которые часто показывают видимую деформацию после сильных ударов, повреждения карбонового волокна могут быть не сразу заметны. Многие заядлые гонщики вырабатывают привычку проводить простукивание и визуальный осмотр между заездами, проверяя изменения звучания или наличие видимых повреждений.

Для серьезных любителей трека, рассчитывающих экономику затрат на каждую сессию, необходимо честно оценить уравнение. Премиальный комплект колес из углеволокна для мотоциклов может стоить от 4000 до 8000 долларов США, в зависимости от применения. Амортизированные расходы на 50 трековых дней составляют от 80 до 160 долларов за сессию — что потенциально может быть оправдано, если преимущества в производительности приводят к существенному сокращению времени круга и повышению удовольствия от езды.

Мотоциклисты, инвестирующие в высококлассное снаряжение для безопасности, такое как ботинки Supertech R10, понимают, что высокая производительность и защита обходятся дорого. Углеволоконные колеса отражают схожую философию: вложение в компоненты, которые максимизируют ваши возможности, при принятии сопутствующих расходов на владение.

Настоящий вопрос не в том, улучшают ли углеволоконные колеса показатели на треке — физика и результаты испытаний подтверждают, что улучшают. Вопрос заключается в том, оправдывают ли эти улучшения инвестиции с учетом ваших конкретных трековых целей и бюджета.

Профессиональные гоночные команды отвечают на этот вопрос утвердительно, поскольку их конкурентная среда требует использования всех доступных преимуществ. Увлечённые любители трековых поездок часто приходят к аналогичным выводам, испытав эти изменения на практике. Однако мотоциклисты, которые делят время между городскими дорогами и редкими выездами на трек, сталкиваются с более сложными расчётами — что приводит нас к оценке преимуществ кованых алюминиевых колёс для смешанного использования.

Кованые алюминиевые колёса для эксплуатации в городских условиях и туризма

Выступление на треке захватывает, но будем честны — большинство километров на спортбайках проезжается по обычным дорогам. Ямы подстерегают за поворотами. Обломки строительных материалов неожиданно появляются прямо на полосе движения. Идеальное парковочное место требует маневрирования между бордюрами, которые, кажется, специально созданы для уничтожения дорогостоящих компонентов. Для мотоциклистов, проводящих значительное время в реальных дорожных условиях, кованые алюминиевые колёса предлагают весомые преимущества, которым углеволокно просто не может соответствовать.

При оценке алюминиевых велосипедных колес для уличного использования разговор смещается с максимальной экономии веса на практическую долговечность и экономическую целесообразность при длительном владении. Что произойдет, если ваше переднее колесо попадет в яму, которую дорожная бригада еще не заделала?

Выживание в городе — где кованый алюминий проявляет себя наилучшим образом

Представьте, что вы на большой скорости попадаете в глубокую выбоину — ситуация, с которой sooner or later сталкивается каждый водитель в городе. Согласно XZ Forged Wheels , кованые сплавы ободьев демонстрируют превосходную устойчивость к ударам о выбоины благодаря своей выровненной зернистой структуре. Процесс ковки создает более плотный и однородный материал, который равномернее распределяет ударные нагрузки по поверхности колеса.

Когда транспортное средство наезжает на выбоину, колеса подвергаются внезапным и интенсивным ударам. Эти силы могут вызвать изгиб, трещины или поломку в зависимости от степени тяжести. Кованный алюминий обладает пластичностью, что означает, он обычно поглощает такие удары, слегка прогибаясь, вместо катастрофического разрушения. Эта характеристика обеспечивает важные преимущества для уличных гонщиков:

- Предсказуемая деформация: При перегрузке кованный алюминий изгибается, а не разлетается на куски, зачастую давая видимые предупреждающие признаки до структурного разрушения

- Поглощение ударов: Выравнивание зернистой структуры обеспечивает более эффективное распределение напряжений по сравнению с литыми альтернативами или композитами из углеволокна

- Восстановление после повреждений бордюра: Незначительные удары о бордюр обычно приводят к косметическим повреждениям, которые можно профессионально отремонтировать, вместо необходимости полной замены

- Устойчивость к повреждениям мусором: Удары дорожного мусора, которые могут привести к трещинам в углеволокне, зачастую оставляют кованный алюминий лишь поцарапанным

Здесь важно различие между сплавом и алюминиевыми дисками. Когда люди ссылаются на «алюминиевые диски», они обычно подразумевают литые алюминиевые диски — принципиально другой продукт. Литые диски содержат микроскопические полости и случайную зернистую структуру, создающие слабые места под нагрузкой. Кованые алюминиевые диски для велосипедов решают эти ограничения с помощью процесса сжатия, который устраняет внутренние полости и выравнивает молекулярную структуру.

Для велосипедистов, которые ездят на работу каждый день или совершают длительные поездки, это преимущество в плане долговечности накапливается на протяжении тысяч километров. Каждая ухабина, которой удалось избежать, — это удача; каждая ухабина, пройденная без повреждения колеса, — это результат инженерных решений.

Фактор надёжности на длинные дистанции

Что на самом деле испытывают владельцы с большим пробегом? Обсуждения на форумах постоянно показывают, что качественные кованые алюминиевые диски зачастую служат дольше, чем сами мотоциклы, на которые они установлены. Водители сообщают о пробеге более 50 000 миль без каких-либо структурных проблем — такая долговечность оправдывает повышенную цену при расчёте стоимости на одну милю.

Согласно Kipardo Racing , кованые диски обладают исключительной устойчивостью к усталости — важное преимущество для использования на транспорте с большим пробегом. Процессы термообработки и старения, применяемые после первоначальной ковки, обеспечивают сохранение прочностных характеристик и предотвращают их снижение со временем. В отличие от литых дисков, которые могут со временем покрываться усталостными трещинами, качественные кованые алюминиевые диски сохраняют свою структурную целостность даже при многократных циклах нагрузки.

Преимущества теплоотвода дополнительно повышают надежность. В различных условиях езды с частым торможением — например, в городском транспорте, при спуске с гор или при туристических поездках с грузом — теплопроводность кованого алюминия помогает контролировать температуру тормозной системы. Этот эффект рассеивания тепла снижает термическую нагрузку на тормозные компоненты и обеспечивает стабильную эффективность торможения.

Практические соображения для эксплуатации при поездках и повседневном использовании включают:

- Простота монтажа шин: Стандартные алюминиевые диски не требуют специальных процедур или оборудования для установки

- Широкая доступность сервиса: Любой квалифицированный шиномонтаж может проверить, отбалансировать и обслужить кованые алюминиевые диски

- Упрощение страхования: Применяются стандартные значения замены и процедуры подачи страховых заявлений

- Сохранение стоимости при перепродаже: Хорошо ухоженные кованые диски обеспечивают высокую цену на вторичном рынке

Когда вы используете упор для переднего колеса мотоцикла при хранении в гараже между поездками, вы защищаете свою инвестицию. Кованые алюминиевые диски представляют собой долговечные вложения, которые вознаграждают правильным уходом десятилетиями надежной службы. Аналогично, когда вы фиксируете шлем мотоциклиста к байку во время остановок, вы управляете ценным оборудованием — кованым дискам следует уделять такое же внимание, как и долгосрочным активам, а не расходным материалам.

Техническое обслуживание и ожидаемый срок службы

Владение коваными алюминиевыми дисками требует минимального специализированного ухода. Регулярная очистка предотвращает накопление тормозной пыли и дорожной грязи, которые со временем могут повредить покрытие. Периодический осмотр на наличие трещин, изгибов или необычных следов износа позволяет выявить потенциальные проблемы до того, как они станут угрозой безопасности. За пределами этих базовых мер качественные кованые диски просто продолжают исправно работать.

Ожидаемый срок службы в значительной степени зависит от качества изготовления и условий эксплуатации. Премиальные кованые диски от известных производителей с соответствующими сертификатами — таким как стандарты JWL, VIA или TUV — как правило, обеспечивают бесперебойную службу, измеряемую десятилетиями, а не годами. Бюджетные альтернативы могут экономить на термообработке, допусках при обработке или контроле качества, что потенциально снижает долгосрочную надёжность.

Ценность предложения становится очевидной для тех гонщиков, которые приоритет делают на долговечность, а не на максимальное снижение веса. Рассмотрим общее уравнение владения:

- Первоначальная стоимость: Премиальный кованный алюминий стоит значительно меньше, чем углеволокно — часто на 50–70 % меньше при сопоставимых применениях

- Стоимость ремонта: Стоимость профессиональной реставрации при косметических повреждениях от ударов о бордюр или незначительных воздействий обычно составляет от 100 до 300 долларов США

- Вероятность замены: Конструкционные повреждения, требующие полной замены, возникают намного реже, чем при использовании углеволокна

- Срок службы: Качественные кованые диски регулярно превышают 15–20 лет активного использования

Для райдеров, ориентированных на уличную езду, штаны могут изнашиваться ежегодно, в то время как качественные кованые алюминиевые колеса продолжают безупречно работать. Это преимущество долговечности, совмещенное с превосходной прочностью в реальных условиях, делает кованый алюминий практичным выбором для райдеров, которые ценят надежность выше, чем возможность сэкономить каждый грамм веса.

Выбор между углеволокном и кованым алюминием в конечном итоге зависит от честной оценки вашего реального способа езды. Гонщикам, стремящимся сократить время круга на треке, выгодно использовать легкость углеволокна. Райдерам, передвигающимся по улицам в непредсказуемых условиях, выгодно иметь более снисходительные алюминиевые колеса. Но как эти материалы действительно сравниваются, когда оцениваются напрямую по всем критически важным параметрам? Давайте рассмотрим полное сравнение.

Сравнение углеволокна и кованого алюминия напрямую

Вы уже видели индивидуальные сильные и слабые стороны каждого материала. Теперь давайте сравним их напрямую — без рекламных уловок, только честная оценка по каждому параметру, имеющему значение для вашего реального опыта езды. Независимо от того, создаете ли вы гоночный байк или модернизируете свой повседневный велосипед, это прямое сравнение покажет, в каких аспектах каждый материал превосходит конкурента, а где уступает.

Спор между ободьями из карбона и алюминия в конечном итоге сводится к пониманию компромиссов. Ни один из материалов не выигрывает по всем категориям, но один из них лучше соответствует вашим конкретным приоритетам, бюджету и целям использования.

Разбор экономии веса в зависимости от применения

Снижение веса представляет собой самое значительное преимущество углеволокна, однако контекст играет огромную роль. Согласно Технический анализ GVICHN , колеса из углеволокна обычно достигают снижения веса на 40–50% по сравнению с аналогичными литыми алюминиевыми колесами, в то время как кованые алюминиевые колеса обеспечивают экономию веса на 20–30% по сравнению с литыми аналогами.

При прямом сравнении углеродного волокна с кованым алюминием можно ожидать, что углеродное волокно обеспечит дополнительную экономию веса на уровне примерно 15–25 %. Для типичного спортивного мотоциклетного комплекта колес это означает общее снижение массы на 2–4 фунта. Звучит скромно? Имейте в виду, что этот вес расположен по внешнему диаметру, где момент инерции оказывает максимальное влияние — эффект для производительности превосходит то, что подсказывают простые цифры снижения массы.

Это преимущество объясняется сравнением плотности углеродного волокна и алюминия. Композиты из углеродного волокна имеют среднюю плотность около 1,6 г/см³, тогда как алюминиевые сплавы, используемые в кованых колесах, находятся около 2,7 г/см³. Такое фундаментальное различие в плотности позволяет производителям из углеродного волокна создавать более легкие конструкции, сохраняя при этом сопоставимые прочностные характеристики.

Для велосипедных применений применимы аналогичные принципы. Комплект карбоновых колес для шоссейного велосипеда может сэкономить 300–500 граммов по сравнению с качественными алюминиевыми аналогами. Карбоновые 29-дюймовые колеса для горного велосипеда обеспечивают значительное снижение веса, что позволяет быстрее подниматься в гору и улучшает управляемость на сложных участках местности. Эти преимущества усиливаются с учетом усталости велосипедиста — более легкие колеса требуют меньше энергии для разгона, оставляя больше сил для продолжительных поездок.

Однако одним только снижением веса выбор оптимального варианта не ограничивается. При сравнении алюминиевых рам и рам из углеволокна необходимо также учитывать прочность, стоимость и характер предполагаемого использования. Максимальное снижение веса наиболее важно в соревновательных целях, где каждый грамм влияет на результат.

Прочность при реальных нагрузках

Каждый материал по-разному реагирует на удары, циклические нагрузки и другие опасности в реальных условиях. Понимание этих различий помогает правильно оценить риски с учетом условий вашей езды.

Кованый алюминий демонстрирует превосходную устойчивость к ударным нагрузкам при типичных дорожных препятствиях. Пластичная природа материала означает, что он поглощает удары за счёт постепенной деформации, а не внезапного разрушения. Согласно Руководству по сравнению Top-Fire , алюминиевые диски часто выдерживают 10 000–20 000 километров, прежде чем усталость становится проблемой — почти вдвое больше, чем у углеродного волокна с типичным сроком усталостной прочности 5 000–8 000 километров при смешанных условиях езды.

Углеродное волокно превосходно в других условиях напряжения. Его исключительная усталостная стойкость хорошо справляется с многократными циклами высоких нагрузок — идеально подходит для гоночных применений с постоянными и контролируемыми условиями. Материал полностью устойчив к коррозии и сохраняет структурную целостность при экстремальных температурах. Однако сильные удары вызывают иные механизмы разрушения: если алюминий изгибается, углеродное волокно может потрескаться или расслоиться без видимых признаков.

При сравнении карбона и алюминия для шоссейных велосипедов эти соображения по долговечности меняют ситуацию. Спортсмены, выступающие на соревнованиях и использующие оборудование на пределе возможностей в контролируемых условиях, выигрывают от преимуществ карбона в производительности. Велосипедисты, движущиеся в непредсказуемых дорожных условиях — ямы, мусор, неожиданные препятствия — получают преимущество в безопасности благодаря более предсказуемым режимам разрушения алюминия.

Исследование лаборатории колес 2024 года показало, что 85% алюминиевых ободьев сохранили структурную целостность после 15 000 км, тогда как у карбоновых ободьев тот же показатель составил лишь 60% при одинаковых испытаниях на прочность.

Этот разрыв в прочности значительно сужается при использовании премиального углеволокна. Контроль качества во время производства, правильная ориентация слоев углеволокна и тщательные процессы отверждения влияют на конечную прочность. Бюджетные углеволоконные колеса могут демонстрировать тревожные показатели отказов, в то время как премиальные варианты от известных производителей отличаются впечатляющим сроком службы. Качество изготовления имеет гораздо большее значение для углеволокна, чем для кованого алюминия, где процесс ковки сам по себе обеспечивает естественную однородность.

Расчет реальной стоимости владения

Цена покупки отражает только часть истории. Для расчета реальной стоимости владения необходимо учитывать ремонтопригодность, вероятность замены и ожидаемый срок службы. Этот всесторонний взгляд часто удивляет тех, кто ориентируется исключительно на начальную цену.

Согласно анализу затрат GVICHN, комплекты колес из углеродного волокна для спортивных автомобилей зачастую стоят от 5000 до 15000 долларов США и более в зависимости от размера, сложности конструкции и качества изготовления. Кованые алюминиевые диски предлагают качественные комплекты, как правило, стоимостью от 1500 до 4000 долларов США для большинства применений — разница в цене составляет 3–5 раз для сопоставимых вариантов установки.

Возможность ремонта кардинально влияет на долгосрочную экономическую эффективность. Поверхностные повреждения кованого алюминия — царапины от бордюра, мелкие царапины, легкие потертости — обычно стоят от 100 до 300 долларов США для профессиональной реставрации. Даже умеренные повреждения от ударов зачастую можно устранить путем выравнивания, сварки или механической обработки на специализированных предприятиях. Возможность ремонта значительно продлевает срок полезного использования.

Углеволокна имеет принципиально другую экономику ремонта. Незначительные царапины на поверхности можно отремонтировать профессионально, но любое структурное повреждение, как правило, требует полной замены. Расслоение, трещины вблизи отверстий спиц или повреждения, затрагивающие углеродную матрицу, не подлежат безопасному ремонту. Один существенный удар на ухабе, который может стоить 200 долларов на алюминиевом колесе, может потребовать замены углеволоконного колеса на сумму от 2500 долларов и более.

Колеса RPM Carbon и схожие премиальные бренды предлагают исключительные эксплуатационные характеристики, но владение ими требует принятия реальности необходимости полной замены при повреждениях. Важны также аспекты страхования — некоторые полисы не обеспечивают адекватное покрытие для неоригинальных колес, оставляя владельцев с высокими расходами из собственного кармана после повреждений.

| Особенность | Литой алюминий | Углеродное волокно |

|---|---|---|

| Экономия веса по сравнению с литьём | на 20–30% легче | 40-50% легче |

| Экономия веса по сравнению друг с другом | Базовая линия | на 15-25% легче по сравнению с коваными |

| Упорность на удар | Отлично — гнётся перед разрушением | Умеренный — может треснуть внезапно |

| Сопротивление усталости | 100 000+ км (для улицы) / 20 000 км (для гонок) | 5 000–8 000 км типично |

| Восстановление | Высокий — косметический и частично структурный | Низкий — обычно требуется полная замена |

| Отвод тепла | Отличный — естественный теплоотвод | Ограниченный — тепловая изоляция |

| Производительность тормоза | Стабильный при длительном использовании | Требует прогрева; стабилен после нагрева |

| Начальные затраты | $1 500–$4 000 типично | $5 000–$15 000 и более типично |

| Стоимость ремонта | $100–$500 типично | Полная замена обычно требуется |

| Предупреждающие признаки неисправности | Видимая деформация, трещины | Может выйти из строя без видимого предупреждения |

| Лучшее применение | Улица, турирование, смешанное использование | Трек, гонки, специализированная производительность |

Различия в сертификации безопасности требуют внимания при оценке конкретных продуктов. Оба типа колес должны соответствовать установленным стандартам — SAE, JWL, VIA или требованиям производителя, — но методы проверки различаются. Сертификация VIA требует независимого стороннего тестирования, обеспечивая максимальную надежность. JWL допускает самосертификацию производителем на основе внутренних испытаний. При значительных инвестициях в любой из материалов уточните, какие сертификаты действуют, и подтверждены ли заявления производителя независимыми испытаниями.

Для райдеров, взвешивающих выбор между колесами из углеродного волокна и кованого алюминия, это всестороннее сравнение показывает, что однозначного лидера нет. Углеродное волокно обеспечивает неоспоримые эксплуатационные преимущества при активном использовании на треке, где экономия веса оправдывает высокую цену и риски замены. Кованый алюминий предлагает лучшее соотношение практичности и стоимости для уличного использования, где важнее надежность, ремонтопригодность и экономическая эффективность, чем выжимание максимальной производительности. Ваш идеальный выбор полностью зависит от соответствия характеристик колес вашему реальному стилю езды — именно это мы и рассмотрим в наших заключительных рекомендациях.

Какой материал колес лучше подходит для вашего стиля езды

Вы ознакомились с данными, взвесили все за и против и понимаете, как каждый материал ведёт себя по ключевым параметрам. Теперь настало время принять действительно важное решение: какой материал колёс соответствует вашей конкретной реальности езды? Забудьте об общих рекомендациях — идеальный выбор зависит от честной оценки того, как вы ездите, какие риски готовы принять и сколько вы готовы вложить.

Спор между углеволокном и кованым алюминием не имеет универсального ответа. Но для вас определённо существует правильный ответ — как только вы поймёте, какой профиль гонщика вам подходит.

Подберите колёса под свою реальность езды

Разные гонщики предъявляют разные требования к своим колёсам. Тот, кто гоняется на треке по выходным, ставит совершенно другие приоритеты, чем водитель, ежедневно преодолевающий городские препятствия. Вот как следует принимать это решение в зависимости от профиля гонщика:

- Преданные энтузиасты трека: Углеродное волокно обеспечивает ощутимые преимущества, оправдывающие повышенную цену. Если вы проводите 15 и более заездов на треке ежегодно, стремитесь побить рекорды круга или участвуете в официальных гонках, снижение вращающейся массы напрямую приводит к повышению производительности. Кованые колеса из углеволокна предлагают идеальное сочетание легкости и жесткости для серьезных соперников. Заложите бюджет в размере 5000–10000 долларов США на качественные обода из углеволокна для мотоциклов и планируйте возможные расходы на замену. Улучшение производительности ощущается сразу — более четкий вход в поворот, ускоренная реакция на разгон и сокращение тормозного пути.

- Гонщики уличного спортивного уровня: Кованый алюминий — это оптимальный выбор для агрессивной езды по городу. Вы получите ощутимую экономию веса по сравнению с литыми дисками, сохраняя при этом необходимую прочность для непредсказуемых дорожных условий. Яма, скрывающаяся за поворотом? Кованый алюминий справляется с ней намного лучше, чем углеродные аналоги. Сравнения сплавов и алюминиевых дисков постоянно отдают предпочтение кованой конструкции для таких задач — выровненная структура зерна обеспечивает превосходную устойчивость к ударам без риска хрупкости.

- Пользователи, совершающие поездки на дальние расстояния и ежедневные поездки: Кованый алюминий однозначно выигрывает в применении на большие пробеги. Долгосрочная надежность, возможность обслуживания в любой квалифицированной мастерской по работе с дисками и устойчивость к повреждениям при столкновении с дорожными препятствиями делают кованые диски наиболее практичным выбором. Потеря в весе по сравнению с углеродом незначительна, когда вы перевозите багаж и преодолеваете континентальные расстояния. Лучше направить бюджет на модернизацию в сторону комфорта и надежности, а не максимальной экономии веса.

- Те, кто обновляет оборудование с учетом ограниченного бюджета: Качественный кованый алюминий обеспечивает наилучшее соотношение производительности и стоимости. Вы получите снижение веса на 20–30 % по сравнению со штампованными дисками при значительно более низкой цене, чем у углеволокна. Это позволит сэкономить средства для других значимых улучшений — компонентов подвески, тормозных систем или защитного оборудования. Рассмотрите этот подход, если вы создаёте комплексную производительность, а не оптимизируете только один параметр.

Когда инвестиции в углеволокно оправдывают себя

Использование колёс из углеволокна оправдано с финансовой и эксплуатационной точки зрения в определённых условиях. Понимание моментов, когда премиальные вложения действительно приносят соразмерный результат, помогает избежать как чрезмерных затрат, так и недостаточного раскрытия потенциала.

Уравнение инвестиций благоприятствует углеволокну, когда вы действительно используете преимущества снижения веса — например, при регулярном использовании на треке, где важны результаты кругов, в соревновательных гонках, где каждое преимущество имеет значение, или в специфических применениях, таких как углеволоконные колеса для велосипедистов, специализирующихся на подъёмах, где снижение вращающейся массы напрямую влияет на показатели производительности, которые важны для вас.

Премиальные бренды, такие как углеволоконные колеса Zipp, продемонстрировали, что качественная конструкция обеспечивает как высокие эксплуатационные характеристики, так и разумную долговечность при соответствующем использовании. Углеволоконные велосипедные колеса от известных производителей проходят строгие испытания и контроль качества, которым бюджетные альтернативы просто не могут соответствовать.

Однако инвестиции в углеродное волокно редко оправданы для тех, кто редко выезжает на трек, для водителей, которые придают приоритет практичности в городских условиях, или для тех, кто не может позволить себе замену после повреждений. Следует рассмотреть гибридный подход: использовать кованые алюминиевые диски для повседневной езды и иметь отдельный комплект углеволоконных дисков для заездов на треке. Такая стратегия обеспечивает оптимальную производительность в каждой среде и защищает ваш дорогой комплект из углеволокна от дорожных повреждений.

Наиболее разумная стратегия выбора дисков часто заключается в наличии нескольких комплектов, предназначенных для разных целей, вместо компромисса с универсальным решением.

Разумный путь модернизации для любого бюджета

Независимо от выбранного материала, приобретение продукции у качественных производителей существенно влияет на долгосрочное удовлетворение. Для кованых алюминиевых дисков выбирайте производителей с подтверждёнными сертификатами качества и проверенной репутацией. Производители, сертифицированные по стандарту IATF 16949, такие как Shaoyi (Ningbo) Metal Technology демонстрируют производственные стандарты, обеспечивающие стабильное качество — их возможности точной горячей штамповки и собственная инженерная база представляют именно то, что покупатели должны искать при оценке поставщиков кованых дисков.

При осмотре бывших в употреблении дисков любого типа существуют определённые признаки, указывающие на проблемы, которых стоит избегать:

Контрольный список для проверки бывших в употреблении кованых алюминиевых дисков

- Проведите пальцами по поверхности спиц, ощущая наличие трещин или неровностей

- Проверьте посадочные места обода на видимые повреждения или необычные следы износа

- Ищите признаки предыдущего ремонта — следы сварки, неоднородность покрытия

- Осмотрите зоны соединения спиц с центральной частью диска, где сосредоточены напряжения

- Убедитесь, что диск вращается ровно, без биения или вибрации

- Уточните историю ударных нагрузок — попадание в ямы, удары о бордюр, аварии

Контрольный список для проверки бывших в употреблении дисков из углеволокна

- Проведите постукивания по всей поверхности колеса, прислушиваясь к глухим участкам

- Тщательно осмотрите на наличие микротрещин, особенно вблизи отверстий спиц

- Обратите внимание на потемнение или видимую углеродную ткань, указывающие на износ

- Проверьте наличие расслоения по краям, где слои могут отделяться

- Убедитесь в подлинности производителя — существуют подделки, создающие риски для безопасности

- Запросите историю аварий или ударов — даже незначительные инциденты имеют значение

Выбор между легкосплавными и алюминиевыми дисками для уличного использования должен быть в пользу кованых дисков, если позволяет бюджет. Литые диски слишком сильно проигрывают в прочности и управляемости ради экономии средств. Масла Motul 300V могут защищать ваш двигатель, но качественные кованые диски обеспечивают вашу безопасность при каждом обороте.

В конечном итоге, выбор между углеволоконными и коваными алюминиевыми колесами сводится к соответствию характеристик материала вашим реальным режимам езды. Для гонщиков, использующих трек, предпочтительны преимущества углеволокна в весе. Уличные райдеры выигрывают от устойчивости и ремонтопригодности алюминия. Честная оценка вашего стиля езды — не того, как вы воображаете, а как вы ездите на самом деле — приведет к выбору, который вы будете ценить в течение многих лет.

Какой бы вариант вы не выбрали, вкладывайте средства в качественную продукцию от известных производителей, регулярно проверяйте наличие повреждений и понимайте требования по обслуживанию, которые предъявляет ваш выбор. Ваши колеса соединяют вас с дорогой — они заслуживают осознанного выбора и надлежащего ухода.

Часто задаваемые вопросы о углеволоконных и кованых алюминиевых колесах

1. Углеволоконные колеса прочнее алюминиевых?

Прочность зависит от того, как вы её определяете. Углеволокно обеспечивает превосходное соотношение жесткости к весу и исключительную прочность на растяжение, что делает его идеальным для контролируемых условий трека. Однако кованый алюминий демонстрирует лучшую устойчивость к ударным нагрузкам при езде по дорогам — он предсказуемо изгибается под воздействием напряжения, а не трескается внезапно. Алюминий поглощает энергию и деформируется при ударах, давая сигналы перед разрушением, в то время как углеволокно может треснуть без видимых признаков. Для эксплуатации на городских дорогах с выбоинами и обломками, пластичные свойства кованого алюминия обеспечивают практические преимущества в плане долговечности.

2. Каковы недостатки ободьев из углеволокна?

Колеса из углеволокна имеют несколько эксплуатационных недостатков. Основной минус — ограниченная ремонтопригодность: большинство повреждений конструкции требуют полной замены колеса, стоимость которой составляет 2500 долларов США или более на каждое колесо. Производство трудоемко, поэтому цена в 3–5 раз выше по сравнению с коваными алюминиевыми колесами. Углеволокно может разрушаться внезапно, без видимых признаков, в отличие от алюминия, который сначала деформируется. Качество сильно варьируется между производителями, и недорогие варианты могут преждевременно разрушаться. Кроме того, для обнаружения внутреннего расслоения, которое невозможно выявить визуальным осмотром, требуется специализированное оборудование.

3. Можно ли почувствовать разницу при использовании кованых дисков?

Да, разница ощутима. Кованые диски на 20-30% легче литых алюминиевых, что обеспечивает улучшенную управляемость, более быструю реакцию на ускорение и лучшее качество езды. По сравнению с литыми дисками, кованые варианты обеспечивают превосходную обратную связь рулевого управления и снижают неподрессоренную массу. При переходе с литых дисков на карбоновые изменения ещё более заметны — снижение веса на 40-50% делает вход в поворот чётче, изменение направления движения быстрее, а реакцию на открытие дроссельной заслонки — значительно быстрее. Большинство пользователей отмечают, что разница становится очевидной уже при первой поездке.

4. На сколько дороже стоят колёса из углеродного волокна по сравнению с кованым алюминием?

Разрыв в ценах значительный. Качественные кованые алюминиевые колесные комплекты обычно стоят от 1500 до 4000 долларов США для большинства мотоциклов и автомобилей. Колеса из углеволокна стоят от 5000 до 15000 долларов США и более, в зависимости от размера, сложности конструкции и известности производителя. Эта 3–5-кратная премия по цене отражает трудоемкий производственный процесс, специализированные материалы и высокую точность, необходимые при изготовлении изделий из углеволокна. Учитывайте также расходы на замену после повреждений — углеволокно, как правило, требует полной замены, в то время как алюминиевые диски зачастую можно отремонтировать за 100–500 долларов США.

5. Какой материал колес лучше подходит для езды по дорогам по сравнению с использованием на треке?

Для езды по городским улицам кованый алюминий является предпочтительным выбором. Он лучше сопротивляется ударам, выдерживая ямы и посторонние предметы, косметические повреждения можно профессионально отремонтировать, а материал даёт видимые признаки перед разрушением структуры. Для использования на треке, углеволокно обеспечивает измеримые преимущества в производительности — снижение веса на 40–50 % приводит к более быстрому прохождению кругов благодаря улучшенному ускорению, торможению и изменению направления. Многие серьёзные энтузиасты используют оба варианта: кованый алюминий для улиц и углеволокно исключительно для заездов на треке, где условия контролируются.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —