Расчет усилия штамповки: основная формула

Краткое содержание

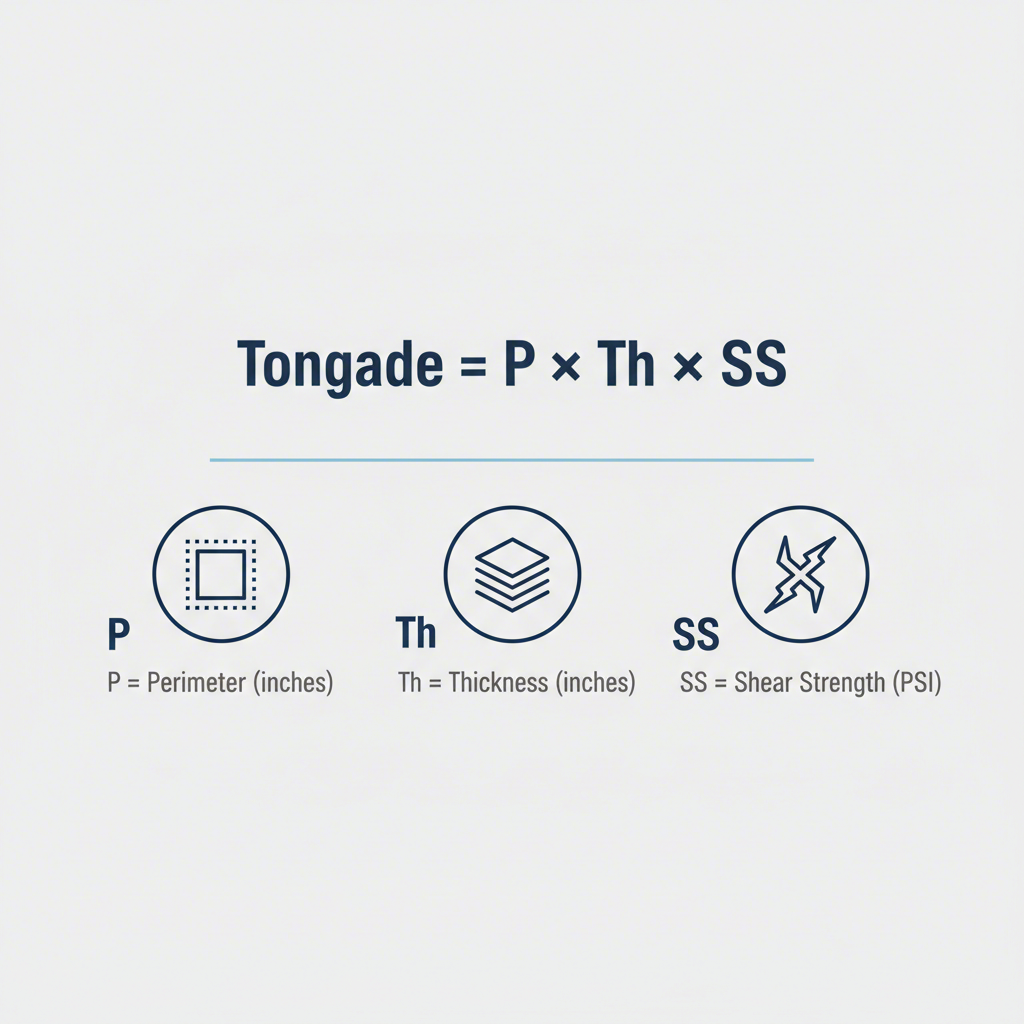

Расчет требуемого усилия штамповки необходим для выбора правильного пресса и обеспечения успешного производственного процесса. Основная формула выглядит следующим образом: Усилие (тонны) = Периметр резки (дюймы) × Толщина материала (дюймы) × Предел прочности материала на срез (тонны/дюйм²) точность этого расчета зависит от использования точного значения предела прочности на срез для вашего конкретного материала, поскольку этот параметр значительно различается для таких металлов, как мягкая сталь, алюминий и высокопрочные стали нового поколения.

Основная формула расчета усилия штамповки

В основе любой операции штамповки лежит важнейший расчет усилия, необходимого для вырубки или формовки детали. Это усилие, измеряемое в тоннах, определяет размер и мощность требуемого пресса. Использование пресса недостаточной мощности может привести к повреждению оборудования и сбоям в производстве, тогда как пресс избыточной мощности окажется неэффективным и дорогостоящим. Наиболее распространенная и признанная формула расчета усилия для операций вырубки и пробивки проста, но эффективна.

Основная формула выражается следующим образом:

Force (Tons) = P × Th × SS

Каждая переменная в этом уравнении представляет собой важный аспект операции:

- P (Периметр): Это общая длина реза, измеряемая в дюймах. Для простого круглого отверстия это длина окружности (π × диаметр). Для квадрата или прямоугольника — сумма всех сторон.

- Th (Толщина): Это калибр или толщина листового металла, подвергаемого штамповке, измеряемая в дюймах.

- SS (Предел сдвига): Это внутреннее свойство материала, определяющее его сопротивление срезу, выраженное в тоннах на квадратный дюйм. Это наиболее важная переменная для точности.

Например, чтобы рассчитать усилие, необходимое для пробивки отверстия диаметром 2 дюйма в листе мягкой стали толщиной 0,10 дюйма с пределом сдвига около 25 тонн/дюйм², вычисление будет следующим: Усилие = (2 дюйма × 3,1416) × 0,10 дюйма × 25 тонн/дюйм² = 15,7 тонны. Обычной практикой является добавление запаса прочности в 15–20%, чтобы учесть такие переменные, как износ инструмента.

Чтобы применить эту формулу к вашему собственному проекту, выполните следующие шаги:

- Определите периметр (P): Рассчитайте общую длину всех кромок, разрезаемых за один ход пресса.

- Измерьте толщину материала (Th): Используйте штангенциркуль для точного измерения толщины вашего материала в дюймах.

- Определите предел прочности материала при сдвиге (SS): Найдите значение прочности при сдвиге для вашего конкретного материала в тоннах на квадратный дюйм. Эту информацию часто можно найти в технических паспортах материалов или инженерных справочниках.

- Рассчитайте усилие в тоннах: Перемножьте три значения, чтобы определить требуемое усилие в тоннах.

- Добавьте коэффициент запаса: Увеличьте рассчитанную тоннажность на 15–20%, чтобы обеспечить достаточную мощность вашего пресса.

Подробный анализ ключевых переменных: свойства материала и геометрия детали

Точность расчета тоннажности зависит от точности используемых данных. Если периметр и толщина — это простые для измерения величины, то предел среза материала является сложной переменной, оказывающей огромное влияние на результат. Неправильное понимание этого параметра — частая причина ошибок, особенно при работе с современными сплавами.

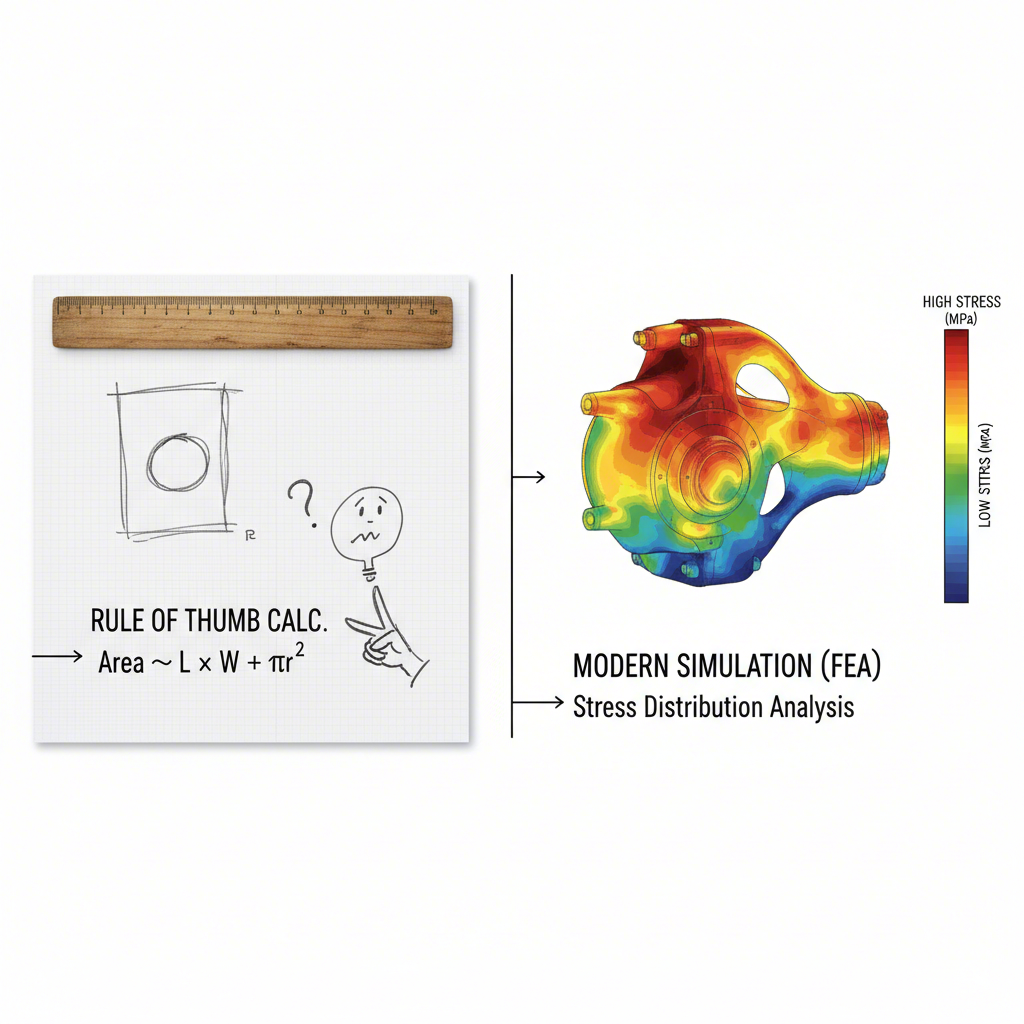

Предел среза не является универсальной константой; он значительно варьируется в зависимости от материала. Например, для резки мягкого алюминия требуется гораздо меньшее усилие по сравнению с закаленной нержавеющей сталью. Сталь повышенной прочности (AHSS), которая всё чаще используется в автомобильной промышленности благодаря высокому соотношению прочности к весу, имеет предел среза, в несколько раз превышающий аналогичный показатель обычной низкоуглеродистой стали. Как отмечено в Руководствам по AHSS , традиционные приближённые расчёты, подходящие для мягкой стали, могут сильно занижать необходимое усилие пресса для этих современных материалов, что приводит к серьёзным проблемам.

Не менее важна геометрия детали. Периметр должен быть точно рассчитан для вырезаемой формы. Для простых форм, таких как круги (длина окружности = π × диаметр) или прямоугольники (периметр = 2 × длина + 2 × ширина), это просто. Для сложных, неправильных форм периметр равен сумме всех отдельных прямых и криволинейных отрезков, которые одновременно подвергаются резке.

Для демонстрации различий в свойствах материалов ниже приведена таблица приблизительных значений предела прочности на сдвиг для распространённых металлов:

| Материал | Предел прочности на сдвиг (тс/дюйм²) |

|---|---|

| Алюминий (мягкий) | ~11 |

| Латунь (полутвёрдая) | ~20 |

| Мягкая сталь (горячекатаная/холоднокатаная) | ~25-27 |

| Нержавеющая сталь (отожжённая) | ~37 |

| Нержавеющая сталь (полутвёрдая) | ~50 |

Примечание: Это приблизительные значения. Всегда сверяйтесь с техническими характеристиками от поставщика материала для получения точных данных.

Чтобы обеспечить точность ваших расчетов:

- Проверьте характеристики материала: Никогда не предполагайте силу сдвига. Всегда получайте правильное значение для конкретного сплава и температуры вашего материала.

- Точно измеряйте толщину: Небольшие изменения толщины материала могут иметь заметное влияние на конечный тоннаж, особенно при высокопрочных материалах.

- Осторожно вычислите периметр: Для сложных деталей геометрию делите на более мелкие сегменты, чтобы обеспечить правильное расчет общей длины резки.

Расчеты для различных операций штампования

Хотя основные принципы расчета силы остаются прежними, формула должна быть адаптирована для различных типов работ по штампованию. Основное различие заключается в том, какая часть процесса потребляет энергию и как материал подвергается напряжению. Часто ошибка в расчете возникает из-за путаницы в требованиях к пробелу, пробиванию и рисунку.

Вырубка и чистка: Обе операции относятся к процессам резки. Пробивка удаляет материал для создания отверстия, в то время как вырубка вырезает контур детали из более крупного листа. Для обоих случаев напрямую применяется стандартная формула (Тоннаж = P × Th × SS). Ключевое значение имеет периметр вырезаемого элемента и предел прочности материала при сдвиге. Например, при пробивке «P» — это длина окружности пуансона; при вырубке «P» — периметр конечной детали.

Рисунок: Это операция формовки, а не резки. Вытяжка растягивает листовой металл в трёхмерную форму, например, в виде стакана или оболочки. Материал подвергается растяжению, а не сдвигу. Следовательно, расчёт необходимо скорректировать. Как объяснил Изготовитель , в формуле вытяжки предел прочности при сдвиге (SS) заменяется на предел прочности материала при растяжении Предел прочности при растяжении (UTS) . Кроме того, необходимо рассчитать усилие, требуемое от прижима заготовки или опорной пластины, и добавить его к общему усилию.

Последовательная штамповка: В прогрессивном штампе несколько операций (например, пробивка, гибка, формовка) выполняются на разных станциях при каждом ходе пресса. Чтобы рассчитать общее усилие, необходимо вычислить силу, требуемую для всех одновременно выполняемых операций, а затем сложить их. Это включает в себя вырубку, формовку, гибку, а также усилие от пружинных выталкивателей и подушек с азотным давлением.

Ниже приведено сравнение ключевых факторов для различных операций:

| Операция | Ключевой фактор силы | Измеряемый периметр (P) | Дополнительные силы, которые следует учитывать |

|---|---|---|---|

| Пробивка | Предел прочности на срез (SS) | Длина окружности пуансона | Давление пружины с stripper-пластины |

| Прессование | Предел прочности на срез (SS) | Периметр вырубаемой заготовки | Давление пружины с stripper-пластины |

| Рисунок | Предел прочности при растяжении (UTS) | Периметр вытягиваемого стакана/оболочки | Давление прижима заготовки / подушек |

Для выбора правильного расчета используйте этот контрольный список:

- [ ] Является ли операция в первую очередь резкой материала? Если да, используйте формулу для усилия сдвига.

- [ ] Происходит ли вытяжка или формовка материала в трехмерную форму? Если да, используйте формулу для усилия растяжения и добавьте давление прижима.

- [ ] Выполняются ли несколько операций за один ход пресса? Если да, рассчитайте усилие для каждой операции и сложите их.

Дополнительные аспекты и факторы, влияющие на усилие

Базовая формула обеспечивает надежную оценку, но в реальных условиях производства на фактическое усилие в тоннах может влиять несколько других факторов. Игнорирование этих деталей может привести к неточным прогнозам и проблемам при обработке. Опытные инженеры учитывают эти нюансы, чтобы уточнить свои расчеты и обеспечить стабильность процесса.

Одним из наиболее значимых факторов является состояние инструмента. Стандартная формула часто компенсирует затупление инструмента за счет использования полной толщины материала. Однако острый инструмент вызывает разрушение материала после проникновения лишь на часть его толщины (часто 20–50%), что снижает требуемое усилие. Напротив, изношенный или затупленный инструмент потребует значительно большего усилия в тоннах. К другим факторам относятся зазор между пуансоном и матрицей, однородность твердости материала и скорость пресса.

Кроме того, существует важное различие между тоннажом (максимальным усилием) и энергией. Пресс может иметь достаточный тоннаж, но не обладать достаточным запасом энергии для выполнения работы, особенно при операциях глубокой вытяжки, когда материал вовлекается в процесс в верхней части хода пресса. Это может привести к остановке пресса в нижней точке хода. Современные подходы всё чаще опираются на метод конечных элементов (МКЭ) и программное обеспечение для моделирования, чтобы преодолеть ограничения ручных расчётов. Как отмечает StampingSimulation , такие инструменты позволяют точно моделировать сложные факторы, такие как упрочнение материала при деформации, пружинение и давление прижима на протяжении всего процесса формовки. Для сложных деталей, особенно в автомобильной отрасли, использование передовых CAE-симуляций уже давно перестало быть роскошью и стало необходимостью. Ведущие поставщики, такие как Shaoyi (Ningbo) Metal Technology Co., Ltd. используют эти технологии для обеспечения точности и эффективности при производстве штампов и компонентов для листовой штамповки автомобилей.

Для более надёжной и безопасной эксплуатации рекомендуем следующие профессиональные советы:

- Применение коэффициента запаса: Всегда добавляйте не менее 15–20% к рассчитанной тоннажности, чтобы создать запас для вариаций материала и износа инструмента.

- Учет всех усилий: В сложных штампах помните о необходимости суммирования усилий от газовых пружин, прижимных плит и кулачковых механизмов к общему значению.

- Учитывайте остроту инструмента: Если вы поддерживаете высокую остроту инструмента, возможно применение меньшего значения тоннажа, однако расчет по затупленному инструменту обеспечивает более безопасный верхний предел.

- Равномерное распределение нагрузки: В крупных прессах или многооперационных штампах убедитесь, что нагрузка равномерно распределена по плите пресса, чтобы избежать перекоса и преждевременного износа как пресса, так и штампа.

Часто задаваемые вопросы

1. Как рассчитать тоннаж для штамповки?

Наиболее распространенный метод расчета усилия для штамповки (в частности, для вырубки и пробивки) заключается в использовании формулы: Усилие = Периметр реза (в дюймах) × Толщина материала (в дюймах) × Предел прочности материала на срез (в тоннах на квадратный дюйм). Значение предела прочности на срез имеет решающее значение и сильно варьируется в зависимости от типа используемого металла.

2. Как рассчитать требуемое усилие пресса?

Чтобы рассчитать общее требуемое усилие, сначала необходимо определить всю работу, выполняемую за один ход пресса. Для простой операции вырубки применяется стандартная формула (Периметр × Толщина × Предел прочности на срез). Для многоштамповой матрицы с несколькими позициями нужно рассчитать усилие для каждой позиции, где одновременно выполняется работа (например, пробивка, формовка, гибка), а затем сложить все эти значения, чтобы получить суммарное требуемое усилие.

3. Как рассчитывается усилие ковочного пресса?

Расчет тоннажа для кузнечного пресса принципиально отличается от штамповки. Вместо периметрного среза, ковка предполагает сжатие объема материала. Формула более сложная и обычно зависит от площади проекции поковки, напряжения течения материала при температуре ковки и коэффициента сложности формы. Она не взаимозаменяема с расчетами тоннажа при штамповке.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —