Освоение ограничений радиуса изгиба для алюминиевых профилей

Краткое содержание

Минимальный радиус изгиба для экструдированных алюминиевых профилей не является фиксированной величиной; это критический инженерный параметр, определяемый рядом взаимосвязанных факторов. Достижимый радиус сильно зависит от марки алюминиевого сплава и его состояния, толщины стенок и геометрии профиля, а также от конкретного метода гибки. Попытка согнуть профиль с радиусом меньше допустимого может привести к дефектам, таким как трещины, волнистость или недопустимая деформация, что нарушает прочность детали и ухудшает её внешний вид.

Понимание минимального радиуса изгиба

В металлообработке минимальный радиус изгиба — это наименьший радиус, до которого профиль можно согнуть без повреждения материала или появления значительных дефектов. Когда алюминиевый профиль изгибают по кривой, материал подвергается большим напряжениям. Внешняя поверхность растягивается и испытывает напряжение, в то время как внутренняя поверхность сжимается. Если растягивающее усилие на внешней стенке превышает упругость материала, она начинает истончаться, ослабевать и в конечном итоге трескается. Напротив, сжимающее усилие на внутренней стенке может вызвать её коробление или складкообразование, если она недостаточно поддерживается.

Превышение этого ограничения — это не просто косметическая проблема; это вопрос конструкционной целостности. Микротрещины, которые могут быть невидимы невооружённым глазом, способны значительно ослабить компонент, делая его уязвимым к разрушению под нагрузкой. Поэтому понимание и соблюдение минимального радиуса изгиба является основополагающим при проектировании и производстве надёжных и высококачественных гнутых алюминиевых деталей. Это обеспечивает как функциональные характеристики, так и заявленный срок службы конечного продукта.

Ключевые факторы, определяющие ограничения при изгибе

Расчёт точного радиуса изгиба для прессованного алюминиевого профиля требует детального анализа нескольких ключевых переменных. Каждый фактор играет важную роль в том, как материал будет реагировать на напряжения при формовке, и игнорирование любого из них может привести к дорогостоящим сбоям в производстве.

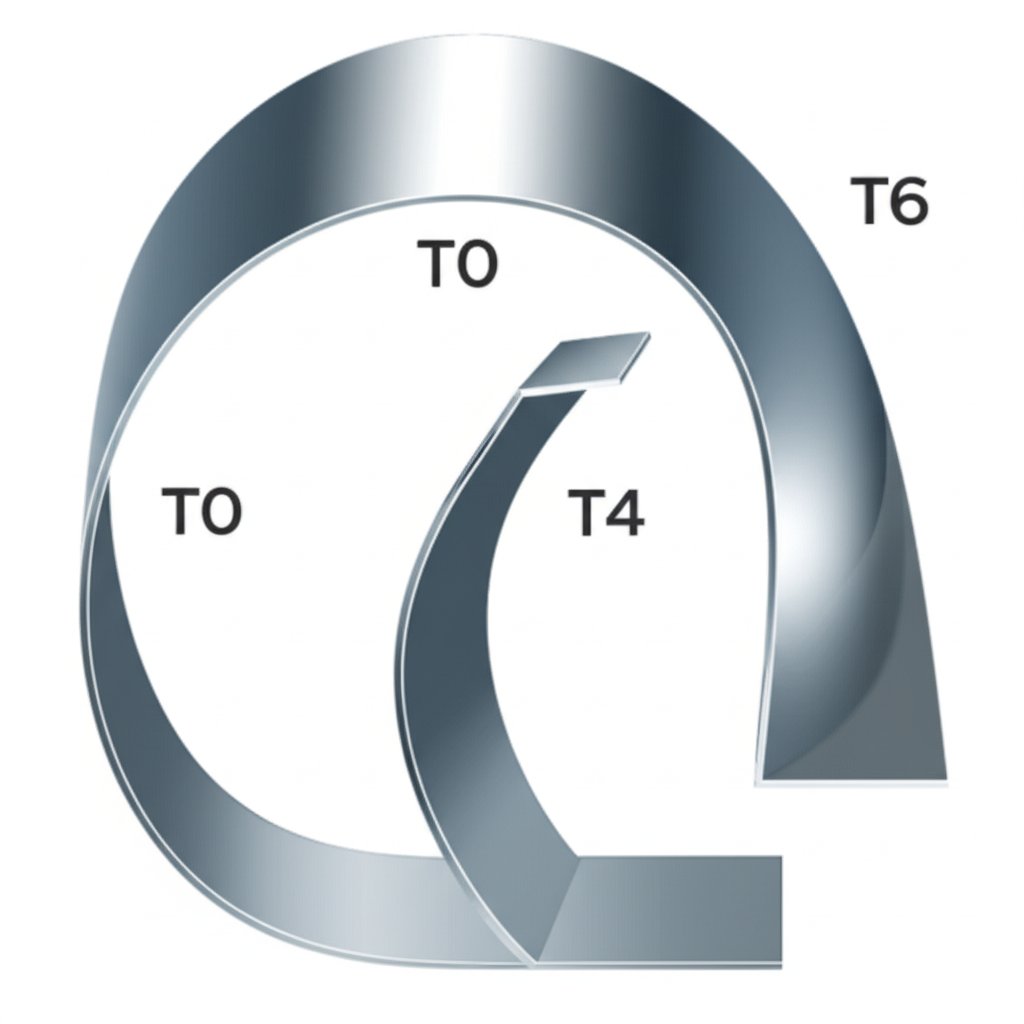

Марка алюминиевого сплава и степень упрочнения

Выбор сплава и его состояния по степени упрочнения, пожалуй, является наиболее важным фактором. Разные алюминиевые сплавы обладают различными механическими свойствами, а термическая обработка (состояние) дополнительно изменяет эти характеристики. Например, сплавы серии 6XXX популярны благодаря отличному сочетанию прочности и формоустойчивости. Однако их состояние значительно влияет на способность к изгибу. Профиль в состоянии T4 (закалённый с естественным старением) более пластичен и допускает гораздо меньший радиус изгиба по сравнению с тем же профилем в состоянии T6 (закалённый с искусственным старением), который прочнее, но более хрупкий. Как подробно описано в статье Изготовитель , для очень малых радиусов часто рекомендуется состояние T4, тогда как состояние T0 (отожжённое) обеспечивает наилучшую формуемость, но наименьшую прочность. Иногда необходимо гнуть алюминий в более мягком состоянии, а затем провести окончательную термообработку для достижения требуемой прочности.

Толщина стенок и геометрия профиля

Форма профиля является еще одним важным фактором. Профили с равномерной толщиной стенок легче гнуть, поскольку материал более равномерно протекает через матрицу. Напротив, профили с разной толщиной стенок могут испытывать неравномерное распределение напряжений, что приводит к скручиванию или деформации. Общая сложность и симметрия формы также играют важную роль. Асимметричные профили, такие как С-образные каналы, склонны к скручиванию при изгибе, поскольку силы не уравновешены. Согласно выводам от Gabrian разработка профилей с симметрией, закругленными углами и достаточной внутренней поддержкой может значительно повысить устойчивость в процессе гибки.

Направление изгиба и инструмент

Ориентация изгиба относительно поперечного сечения профиля — часто называемая изгибом «в лёгкую сторону» (относительно слабой оси) или «в трудную сторону» (относительно сильной оси) — напрямую влияет на минимальный радиус. Изгиб в трудную сторону требует значительно большего усилия и, как правило, приводит к увеличению минимального радиуса изгиба. Кроме того, важнейшее значение имеют инструменты и оборудование. Правильно спроектированные инструменты обеспечивают поддержку профиля, предотвращают его схлопывание и деформацию. Выбор самого метода изгиба, о котором пойдёт речь в следующем разделе, неразрывно связан с достижимым радиусом.

| Фактор | Влияние на радиус изгиба | Рассмотрением |

|---|---|---|

| Сплав и степень упрочнения | Более мягкие состояния (например, T4) позволяют достигать меньших радиусов. Более твёрдые состояния (например, T6) прочнее, но требуют больших радиусов. | Выбирайте состояние в зависимости от требований к конечной прочности и желаемой кривизне. Рассмотрите возможность термообработки после изгиба. |

| Толщина стенки | Увеличение толщины стенок, как правило, требует увеличения радиуса изгиба. Равномерная толщина является идеальной для предотвращения деформации. | Избегайте значительных изменений толщины стенок в конструкции профиля. |

| Симметрия профиля | Симметричные профили устойчивы и изгибаются предсказуемо. Асимметричные профили, как правило, скручиваются. | По возможности проектируйте симметрию относительно оси изгиба, чтобы минимизировать крутильные усилия. |

Распространённые методы гибки и их влияние на радиус

Метод, используемый для гибки алюминиевого профиля, напрямую влияет на качество изгиба и минимально достижимый радиус. Каждый метод имеет свои преимущества и подходит для различных применений, объёмов производства и сложности профилей.

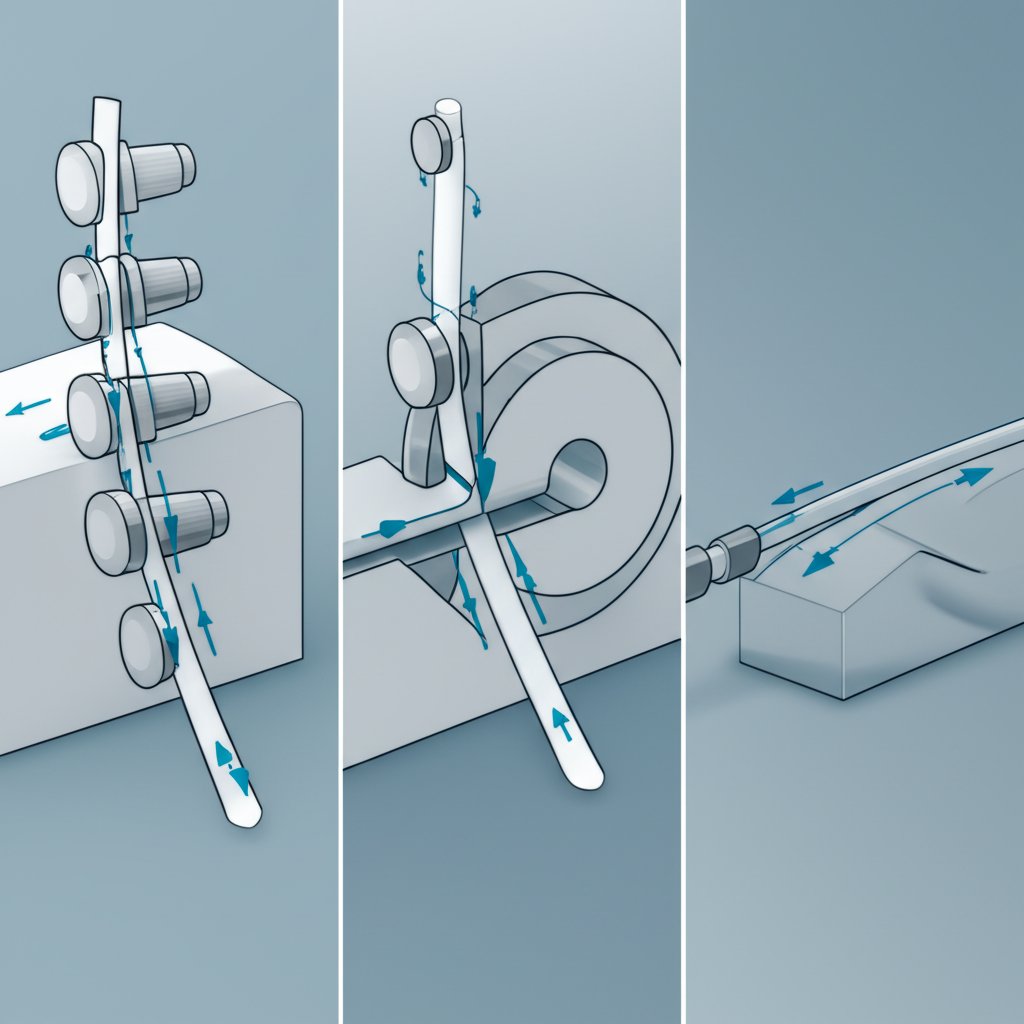

Одним из наиболее распространённых методов является гибка на роликах , при которой используются три или более роликов для постепенного формирования кривой вдоль всей длины профиля. Этот метод универсален и экономически эффективен для изгибов с большим радиусом и создания полных окружностей, однако он может обеспечивать меньшую точность при малых радиусах и требовать нескольких проходов для достижения окончательной формы. Вращательная гибка является еще одним популярным методом, обеспечивающим высокую точность за счет фиксации профиля и протягивания его вокруг вращающейся матрицы. Этот метод отлично подходит для получения точных изгибов с малым радиусом и может обрабатывать сложные профили, особенно при использовании внутреннего оправки для предотвращения деформации.

Гибка растяжением заключается в зажиме профиля с обоих концов и его небольшом растяжении при обмотке вокруг формовочной матрицы. Данный процесс создает в материале напряжение растяжения, что помогает свести к минимуму образование складок и пружинение, обеспечивая высокую точность кривых линий и минимальное искажение поперечного сечения. Однако этот метод, как правило, ограничен применением для больших радиусов. Для более простых задач гибка на траверсе (или гибка толканием) предлагает недорогое решение, при котором гидравлический цилиндр давит на профиль, изгибая его вокруг опор, но обеспечивает меньший контроль над формой профиля и чаще вызывает деформацию.

Выбор правильного метода является критически важным и зачастую требует глубокой экспертизы, особенно при сложных геометрических формах или высоких технических требованиях. Для автомобильных проектов, требующих прецизионных компонентов, часто целесообразно проконсультироваться со специалистом. Например, такой партнёр, как Shaoyi Metal Technology предоставляет комплексные услуги — от прототипирования до производства — в рамках строгих систем контроля качества, помогая выбрать оптимальный процесс гибки и материал для сильно индивидуализированных деталей.

Рекомендации по проектированию изгибаемых профилей-экструзий

Инженеры могут значительно улучшить способность алюминиевого профиля к изгибу и избежать производственных проблем, внедряя передовые практики на ранних этапах проектирования. Хорошо спроектированный профиль не только легче поддаётся гибке, но и обеспечивает более высокое качество конечного продукта при меньшей стоимости. Соблюдение этих рекомендаций позволяет предотвратить типичные дефекты, такие как трещины, деформации и скручивание.

- Соблюдайте одинаковую толщину стенок: Профиль с постоянной толщиной стенок обеспечивает равномерное течение алюминия при экструзии и предсказуемое поведение под воздействием изгибающих нагрузок. Если необходимо использовать разную толщину, делайте переходы как можно более плавными, чтобы избежать концентрации напряжений. Это ключевое требование, подчеркнутое экспертами отрасли, такими как Silver City Aluminum .

- Предусматривайте достаточные радиусы скругления углов: Острые внутренние и внешние углы являются основными точками напряжения, где наиболее вероятно образование трещин при изгибе. Проектирование профиля с закругленными углами, даже с небольшим радиусом, обеспечивает более равномерное распределение напряжений и значительно улучшает формуемость.

- Проектируйте симметрично: По возможности проектируйте профиль симметричным относительно оси изгиба. Симметричные формы по своей природе более устойчивы и лучше противостоят естественной склонности к закручиванию под давлением изгиба. Если избежать асимметрии невозможно, рассмотрите возможность добавления временных элементов, которые можно будет удалить механической обработкой после изгиба, чтобы обеспечить поддержку.

- Включайте внутренние опорные ребра: Для полых или сложных профилей добавление внутренних усилителей или ребер жесткости в плоскости изгиба может обеспечить важную поддержку. Эти элементы помогают предотвратить схлопывание стенок или их вогнутость, гарантируя, что профиль сохранит заданную форму.

- Размещайте элементы обдуманно: Особые элементы, такие как отверстия для винтов или направляющие для гаек, следует размещать с осторожностью. Отверстие для винта, расположенное по линии радиуса изгиба, может служить усилителем и облегчить процесс. Однако, если оно расположено перпендикулярно линии изгиба, оно может деформироваться или схлопнуться, если не будет должным образом поддержано изнутри.

Часто задаваемые вопросы

1. Можно ли гнуть экструдированный алюминий?

Да, экструдированный алюминий отлично подходит для гибки благодаря естественной пластичности металла. Успешность гибки зависит от правильного выбора сплава и состояния материала, применения подходящего метода гибки, а также от конструкции профиля с учетом его гибкости. Это распространенный способ обработки, применяемый во многих отраслях, включая архитектуру, автомобилестроение и промышленное оборудование.

2. Каков минимальный допустимый радиус изгиба?

У алюминия нет универсального минимального допустимого радиуса изгиба. Его необходимо рассчитывать для каждого конкретного случая с учетом таких факторов, как сплав и состояние материала, толщина стенок и ширина профиля, сложность формы и используемый метод гибки. Попытка использовать обобщённое значение может легко привести к повреждению материала.

3. Каков минимальный радиус изгиба алюминия 6061-T6?

алюминий 6061-T6 — это прочный, но менее пластичный сплав, поэтому по сравнению с более мягкими состояниями он требует большего радиуса изгиба. Хотя точная формула невозможна без учёта геометрии профиля, общее эмпирическое правило для листового металла 6061-T6 — внутренний радиус от 1,5 до 4 толщин материала. Для прессованных профилей это значение может быть ещё больше в зависимости от сложности формы. Всегда консультируйтесь со специалистом по изготовлению или обращайтесь к инженерным справочникам для выполнения конкретных расчётов.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —