Автомобильные стандарты безопасности штамповки: соответствие требованиям, СИЗ и протоколы качества

Краткое содержание

Стандарты безопасности при штамповке в автомобилестроении основаны на трех ключевых принципах: соблюдение нормативных требований, обеспечение безопасности эксплуатации и гарантия качества продукции. В Соединенных Штатах OSHA 29 CFR 1910.217 устанавливает юридические требования к механическим прессам, в то время как ANSI B11.1 предоставляет общепринятые передовые практики по защите оборудования и его конструкции. Для защиты работников ANSI/ISEA 105 регламентирует уровни стойкости к порезам, при этом в автомобильной промышленности обычно требуются перчатки класса A7–A9 из-за острых кромок из высокопрочной стали.

Помимо безопасности работников, безопасность продукции регулируется стандартом IATF 16949 , который является системой управления качеством и обеспечивает изготовление критически важных для безопасности компонентов — таких как корпуса подушек безопасности и педали тормоза — без каких-либо дефектов. Успешное применение этих стандартов требует комплексного подхода: строгой защиты оборудования (световые завесы, физические барьеры), тщательной конструкции штампов (эффективный отвод отходов) и документально подтвержденных программ обучения для всех операторов и наладчиков штампов.

Регуляторная основа: стандарты OSHA и ANSI

Основа безопасного производства на участках штамповки в автомобильной отрасли строится на двух различных, но взаимосвязанных наборах стандартов: обязательных федеральных нормативах OSHA и добровольных консенсусных стандартах ANSI. Понимание различий и взаимодействия между ними имеет важнейшее значение для руководителей производств и специалистов по охране труда.

OSHA 29 CFR 1910.217: Законодательный минимум

Стандарт OSHA для механических прессов (29 CFR 1910.217) — это не рекомендация, а закон. Данный нормативный акт в первую очередь направлен на предотвращение травм, связанных с ампутацией, в зоне операции. Ключевые требования включают установку ограждений или устройств, препятствующих попаданию рук оператора или других частей тела в опасную зону во время цикла закрытия матрицы. Также предусмотрены конкретные протоколы регулярных проверок, согласно которым прессы должны осматриваться не реже одного раза в неделю, чтобы убедиться в правильной работе муфт, тормозов и систем управления.

Критическим элементом стандарта 1910.217 является требование к надежности управления в системах, использующих устройства обнаружения присутствия (например, световые завесы). Если компонент безопасности выходит из строя, система должна быть спроектирована таким образом, чтобы остановить пресс и предотвратить следующий ход. Несоблюдение этих конкретных требований к ограждению и осмотру часто становится причиной серьезных предписаний и, что более важно, травм, изменяющих жизнь.

ANSI B11.1: hейшие практики и оценка рисков

В то время как OSHA устанавливает минимальные требования, ANSI B11.1 стандарт определяет высокую планку безопасности. Будучи консенсусным стандартом, он зачастую отражает более современные технологии и методологии по сравнению с федеральными нормативами. ANSI B11.1 делает акцент на подходе, основанном на оценке рисков, побуждая производителей анализировать каждую задачу, связанную с прессом — от эксплуатации до технического обслуживания и настройки матриц — и применять соответствующие меры по снижению рисков.

Соответствие стандарту ANSI B11.1 предполагает использование строгих систем контроля тормозов, отслеживающих время остановки пресса. Если время остановки ухудшается сверх установленного предела, устройство контроля не даёт прессу начать новый цикл, обеспечивая тем самым достаточное время для срабатывания средств безопасности, таких как световые завесы, чтобы остановить ползун до того, как оператор сможет добраться до опасной зоны. Соблюдение стандартов ANSI часто приводится в качестве аргумента при рассмотрении дел о материальной ответственности, поскольку демонстрирует, что предприятие предприняло меры, выходящие за рамки минимально необходимых, для обеспечения безопасности работников.

Операционная безопасность: ограждение оборудования и конструкция штампов

Эффективные меры безопасности заключаются не только в установке ограждений на оборудование; они должны быть интегрированы в оснастку и сам рабочий процесс. В автомобильной штамповке, где сложные последовательные штампы работают на высокой скорости, конструкция штампа играет ключевую роль в предотвращении аварий.

Технологии обеспечения безопасности

Современные прессовые линии в автомобильной промышленности используют комбинацию барьерных ограждений и устройств обнаружения присутствия. Световые занавеси являются отраслевым стандартом для охраны зоны операции, создавая невидимое инфракрасное поле, которое немедленно останавливает машину при его прерывании. Однако для обеспечения их эффективности безопасное расстояние должно быть точно рассчитано на основе времени остановки пресса. Если пресс слишком долго останавливается, рука работника теоретически может достать до матрицы до полной остановки движения, что делает световой занавес бесполезным.

Физические барьерные ограждения не менее важны, особенно с боков и сзади пресса, где взаимодействие оператора происходит реже, но опасности всё ещё существуют. Эти блокировочные барьеры должны гарантировать, что машина не сможет работать, если ворота открыты. В автоматизированных линиях барьеры осознавания и периметральные ограждения предотвращают несанкционированный вход в рабочие ячейки роботов, где осуществляется перемещение листового металла.

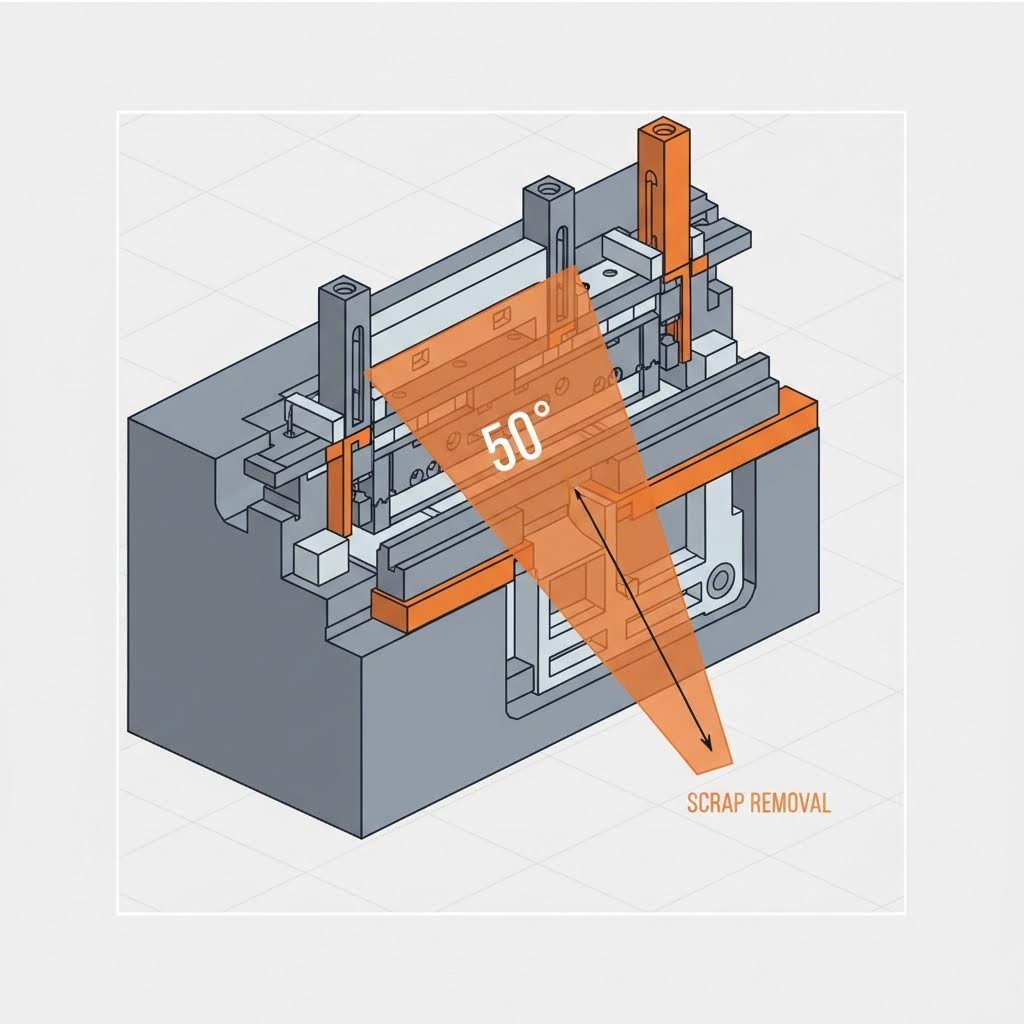

Конструкция матриц с акцентом на безопасность

Значительное количество травм при штамповке происходит не во время нормальной эксплуатации, а при устранении засоров отходами или настройке штампа. Интеллектуальный дизайн штампов снижает эти риски. По мнению отраслевых экспертов, желоба для отходов и воронки для стружки должны проектироваться с углом наклона более 30 градусов — идеально 50 градусов для мелкого лома — чтобы обеспечить эффективное удаление обрезков за счёт силы тяжести. Если отходы накапливаются, операторы склонны залезать внутрь для их удаления, нарушая правила безопасности.

Конструкторы также должны учитывать деформацию отходов обеспечение достаточного заднего зазора для пуансонов и правильное размещение ножей для отходов, позволяющее свободно падать, предотвращает «застревание» обрезков, приводящее к засорам. Инженерное проектирование штампа таким образом, чтобы он надёжно удалял отходы, устраняет основной стимул для опасных вмешательств.

Индивидуальная защита: СИЗ и устойчивость к порезам

Процесс штамповки в автомобильной промышленности связан с работой с одними из самых острых и прочных материалов в производстве. По мере того как тенденция облегчения конструкции транспортных средств подталкивает отрасль к использованию высокопрочных сталей нового поколения (AHSS), возрастает риск серьезных порезов. Первым уровнем защиты для работника является индивидуальное средство защиты (СИЗ), в частности перчатки, устойчивые к порезам.

Стандарты ANSI/ISEA 105

Компания ANSI/ISEA 105 стандарт устанавливает единые критерии оценки стойкости перчаток к порезам — от A1 (низкая) до A9 (экстремальная). Для общих сборочных операций могут быть достаточны более низкие уровни защиты, однако в условиях штамповки в автомобильной промышленности, как правило, требуются Уровни A7–A9 перчатки класса A9 способны выдерживать нагрузку на разрез более 6000 граммов — это необходимый порог при работе с необработанными кромками штампованных деталей, которые действуют как зазубренные бритвы.

Материаловедение значительно продвинулось в этой области. Современные перчатки повышенной прочности зачастую используют композитные чехлы, сочетающие стальные волокна с пара-арамидом (например, Kevlar®) или ВППЭ (высокопрочный полиэтилен). Эти «смешанные» или армированные сталью чехлы обеспечивают необходимую защиту от порезов, не жертвуя ловкостью при работе с мелкими прецизионными деталями. Руководителям следует строго соблюдать матрицу СИЗ, сопоставляя класс защиты перчаток с конкретной задачей — настройщики пресс-форм, работающие с исходной рулонной заготовкой, нуждаются в ином уровне защиты, чем водители погрузчиков, перемещающих готовые паллеты.

Безопасность продукции: стандарты качества (IATF 16949)

В автомобильной отрасли термин «безопасность» имеет двойное значение: защита работника, изготавливающего деталь, и защита водителя, использующего транспортное средство. Дефект в штампованной детали — например, микротрещина в педали тормоза или заусенец на корпусе подушки безопасности — может привести к катастрофическому отказу во время эксплуатации на дороге.

Роль IATF 16949

IATF 16949 является глобальной технической спецификацией по управлению качеством в автомобильной цепочке поставок. В отличие от общей сертификации ISO 9001, IATF 16949 ориентирована конкретно на предотвращение дефектов, снижение вариативности и уменьшение потерь. Для производителей штампованных изделий это означает строгое соблюдение прослеживаемости сырья и параметров процесса. Каждая катушка стали должна быть прослеживаемой до конкретной партии штампованных деталей, чтобы при обнаружении дефекта материала можно было немедленно изолировать затронутую партию.

Детали, критичные для безопасности (часто обозначаемые специальными символами на конструкторской документации), требуют ещё более тщательного контроля. Производители должны подтвердить способность своих процессов (Cpk), гарантирующую соответствие 100% таких деталей установленным требованиям. Это зачастую включает использование автоматических систем технического зрения, которые проверяют каждую штампованную деталь на соответствие размерам и наличие поверхностных дефектов перед её выходом с пресса.

Для автопроизводителей и поставщиков первого уровня выбор партнера, отвечающего этим строгим стандартам, является обязательным. Shaoyi Metal Technology предоставляет комплексные решения для штамповки, охватывающие весь процесс от быстрого прототипирования до массового производства. Имея сертификацию IATF 16949 и прессовое оборудование мощностью до 600 тонн, компания специализируется на производстве критически важных компонентов безопасности, таких как рычаги подвески и подрамники, которые строго соответствуют глобальным стандартам автопроизводителей.

Культура безопасности и требования к обучению

Оборудование и сертификаты бесполезны без квалифицированного персонала. Положения OSHA и отраслевые передовые практики требуют всесторонних программ обучения, которые различают обычных операторов и специализированный персонал, такой как настройщики штампов и технические специалисты.

Операторы должны пройти специальную подготовку по безопасной эксплуатации пресса, на котором они работают, включая проверку работоспособности средств защиты перед каждой сменой. Настройщики матриц подвергаются иным опасностям, часто работая при снятых или обходных ограждениях в соответствии с определёнными протоколами «режима медленного хода». Их обучение должно быть сосредоточено на процедурах контроля энергии (блокировка/маркировка) и правильном использовании предохранительных упоров для предотвращения падения ползуна во время технического обслуживания матриц.

Прочные основы культуры безопасности укрепляются регулярными аудитами. Еженедельные проверки механики пресса (механизмов сцепления/тормоза) следует дополнять наблюдениями за безопасным поведением персонала. Надевают ли операторы перчатки типа A9? Проверяются ли световые завесы при каждой смене? Документирование таких аудитов создаёт цикл обратной связи, который постоянно улучшает показатели безопасности и обеспечивает готовность объекта к проверкам как со стороны инспекторов OSHA, так и автомобильных клиентов.

Обзор протоколов соответствия

Достижение высокого уровня безопасности при штамповке в автомобильной промышленности требует интеграции юридических предписаний и операционной дисциплины. Соблюдая протоколы объектов в соответствии с требованиями OSHA 1910.217 к оборудованию, применяя стандарт ANSI B11.1 для управления рисками и обеспечивая строгое соблюдение стандартов СИЗ, производители защищают свой самый ценный актив — своих сотрудников. Одновременно соблюдение стандарта IATF 16949 гарантирует, что компоненты, поступающие с конвейера, способствуют повышению безопасности автомобилей на дорогах.

Успех в этой ответственной отрасли не случаен; он является результатом тщательного планирования, строгой подготовки и выбора сертифицированных партнёров, понимающих критическую важность производства автомобилей. Предпочтение этим стандартам позволяет создать производственную среду, устойчивую, соответствующую нормативным требованиям и мировому уровню.

Часто задаваемые вопросы

1. В чём разница между ISO 9001 и IATF 16949?

ISO 9001 — это общепринятый стандарт управления качеством, применимый к любой отрасли. IATF 16949 — это техническая спецификация, основанная на ISO 9001, но специально адаптированная для автомобильной промышленности. Она включает дополнительные, более строгие требования к предотвращению дефектов, управлению цепочками поставок и документированию деталей, критичных для безопасности.

2. Каковы основные этапы процесса штамповки в автомобилестроении?

Процесс штамповки обычно включает подачу металлической полосы или заготовки в пресс, где пуансон формирует деталь. Ключевые этапы включают прессование (вырезание исходной формы), пробивка (пробивка отверстий), рисунок (вытяжку металла в трёхмерные формы) и сгибание . Многоходовые штампы могут выполнять все эти этапы последовательно за один проход.

3. Какой класс защиты СИЗ по стойкости к порезам требуется при штамповке автомобильных деталей?

Из-за большого количества острых кромок и высокопрочной стали в отрасли автомобильной штамповки, как правило, рекомендуются Перчатки сопротивления порезам класса ANSI A7–A9 . Более низкие уровни (A1–A4) обычно недостаточны для работы с необработанными штампованными металлическими деталями и могут привести к серьёзным порезам.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —