Ключевые детали литья под давлением для современных автомобильных интерьеров

Краткое содержание

Детали интерьера автомобилей, изготовленные методом литья под давлением, являются важными компонентами, создаваемыми путем впрыска расплавленных цветных металлов, таких как алюминий, цинк и магний, в многоразовые стальные формы под высоким давлением. Этот высокоэффективный производственный процесс позволяет изготавливать сложные, прочные и точные детали — включая рулевые колонки, каркасы сидений и элементы панели приборов, — которые необходимы для обеспечения безопасности, функциональности и общего качества современных транспортных средств.

Принцип работы литья под давлением для интерьеров автомобилей

Литье под давлением — это универсальный и экономичный способ обработки металлов, используемый для изготовления большого количества сложных металлических деталей с высокой точностью размеров. В автомобильной промышленности данный процесс является основой для производства широкого спектра компонентов. Процесс заключается в впрыске расплавленного металла в стальную пресс-форму (или матрицу), где он охлаждается и затвердевает, принимая окончательную форму, часто называемую отливкой. Этот метод ценится за возможность создания деталей с тонкими стенками и сложными геометрическими формами, которые было бы трудно или дорого произвести другими методами производства.

Важно уточнить масштаб данной темы. Хотя любители и коллекционеры моделей автомобилей зачастую ищут миниатюрные детали «под давлением» для масштабных моделей, данная статья посвящена промышленному производству функциональных полноразмерных компонентов для серийных автомобилей, используемых крупными производителями оригинального оборудования (OEM). Принципы схожи, но масштаб, материалы и стандарты качества сильно различаются, отвечая строгим требованиям компаний, таких как Ford, GM и Honda.

Основная причина широкого распространения литья под давлением в автомобильной промышленности — это сочетание скорости, точности и экономической эффективности при массовом производстве. Как объясняется в подробном руководстве по автомобильному литью под давлением , эта технология позволяет создавать лёгкие, но прочные детали, что имеет важное значение для повышения топливной эффективности и улучшения характеристик транспортного средства. Такие компоненты, как корпуса рулевой колонки, механизмы замков зажигания и дверцы перчаточного ящика, являются типичными примерами внутренних деталей, изготавливаемых данным методом, обеспечивая как структурную целостность, так и высококачественную отделку поверхности.

Материалы сердечника в литье под давлением для салона автомобилей

Выбор материала имеет критическое значение при литье под давлением и определяется требуемой прочностью, массой, устойчивостью к коррозии и теплопроводностью детали. В автомобильных интерьерах подавляющее большинство деталей, изготовленных литьём под давлением, выполнены из цветных металлов, в первую очередь из сплавов алюминия, цинка и магния. Каждый металл обладает уникальным набором свойств, адаптированных к конкретным областям применения в транспортном средстве.

Алюминиевые сплавы являются наиболее распространенным выбором благодаря отличному сочетанию легкого веса и высокой прочности. Они сохраняют свою долговечность при высоких температурах, что делает их подходящими для компонентов рядом с переборкой двигателя или в других тяжелых условиях эксплуатации. Алюминий также обладает хорошей коррозионной стойкостью и отличными характеристиками отделки.

Цинковые сплавы ценятся за исключительную текучесть при литье, что позволяет изготавливать детали с очень тонкими стенками и сложными деталями. Цинк обеспечивает превосходную отделку поверхности, что делает его идеальным для компонентов, где важна эстетика. Он также обладает высокой ударной прочностью и легко подвергается гальваническому покрытию или отделке, поэтому его часто используют для дверных ручек, замковых механизмов и декоративных элементов.

Магниевые сплавы являются самыми легкими среди распространенных металлов для литья под давлением, примерно на 33% легче алюминия. Это делает их премиальным выбором для производителей, которые стремятся максимально снизить вес транспортного средства для улучшения топливной экономичности и управляемости. Детали, такие как каркасы рулевых колес и подъемники сидений, часто изготавливаются из магния, как отмечают производители, таких как Inox Cast , чтобы достичь значительной экономии веса без потери прочности.

Для наглядного сравнения ниже приведены отличия этих ключевых материалов:

| Материал | Ключевые свойства | Распространенные внутренние применения |

|---|---|---|

| Алюминий | Отличное соотношение прочности и веса, устойчивость к высоким температурам, хорошая коррозионная стойкость. | Опорные кронштейны панели приборов, кронштейны педалей, корпуса электроники. |

| Цинк | Высокая пластичность, отлично подходит для тонких стенок и мелких деталей, превосходная отделка поверхности, высокая ударная прочность. | Корпуса дверных замков, шестерни ремней безопасности, шкивы, декоративные элементы, ручки. |

| Магний | Чрезвычайно легкий (самый легкий конструкционный металл), хорошее соотношение прочности и веса, отличная экранировка от ЭМП/РЧП. | Каркасы рулевого колеса, каркасы и подъёмники сидений, кронштейны консоли, несущие конструкции панели приборов. |

Каталог типовых деталей интерьера, изготовленных литьем под давлением

Гибкость литья под давлением позволяет производить широкий ассортимент компонентов, из которых состоит современный автомобильный салон. Эти детали разработаны с учётом точной посадки, функциональности и тактильных ощущений, что в значительной степени влияет на комфорт водителя и пассажиров. Их можно объединить в несколько ключевых функциональных групп внутри салона.

Компоненты рулевого управления и приборной панели

Эта зона требует высокой точности и прочности для обеспечения безопасности и надежности работы. Литье под давлением используется для производства структурно важных, но сложных по форме деталей.

- Корпуса рулевой колонки: Эти детали защищают и обеспечивают правильное положение рулевого вала, а также часто включают точки крепления для замков зажигания и рычагов указателей поворота.

- Каркасы панели приборов: Часто изготавливаются из магниевых сплавов для снижения веса; эти крупные и сложные отливки формируют несущий каркас всей сборки приборной панели.

- Корпуса подушек безопасности: Литые под давлением компоненты обеспечивают необходимую прочность и точные размеры для безопасного размещения и срабатывания подушек безопасности при столкновении.

- Корпуса ключевых замков: Литье под давлением из цинка часто используется благодаря своей долговечности и способности выдерживать жесткие допуски в механизмах блокировки.

Компоненты сидений и центральной консоли

Детали в этой категории должны быть прочными, чтобы выдерживать ежедневную эксплуатацию и соответствовать строгим стандартам безопасности, а также быть максимально лёгкими.

- Рамы и опоры сидений: Литые под давлением детали из магния и алюминия обеспечивают прочную и лёгкую конструкцию сидений, способствуя снижению общей массы транспортного средства.

- Шестерни и шкивы инерционного катушки ремня безопасности: Цинк зачастую является предпочтительным материалом для этих небольших деталей с высокой прочностью, которые критически важны для работы систем безопасности.

- Кронштейны консоли и подлокотников: Эти конструкционные детали должны быть прочными и часто имеют сложную форму, чтобы соответствовать внутреннему дизайну транспортного средства.

Детали дверей и отделки

Эти детали сочетают функциональные задачи с эстетическими требованиями, поскольку они часто находятся на виду и в зоне прикосновения для пассажиров транспортного средства.

- Внутренние ручки и механизмы дверей: Цинк часто используется благодаря превосходной отделке поверхности, а также воспринимаемым качеству и долговечности.

- Крышки и защёлки перчаточного ящика: Литьё под давлением обеспечивает необходимую жёсткость и точность для плавного и надёжного механизма открывания и закрывания.

- Кронштейны зеркал: Эти детали должны надёжно удерживать внутреннее зеркало заднего вида и поглощать вибрации.

Процесс литья под давлением в автомобилестроении: от оснастки до готового изделия

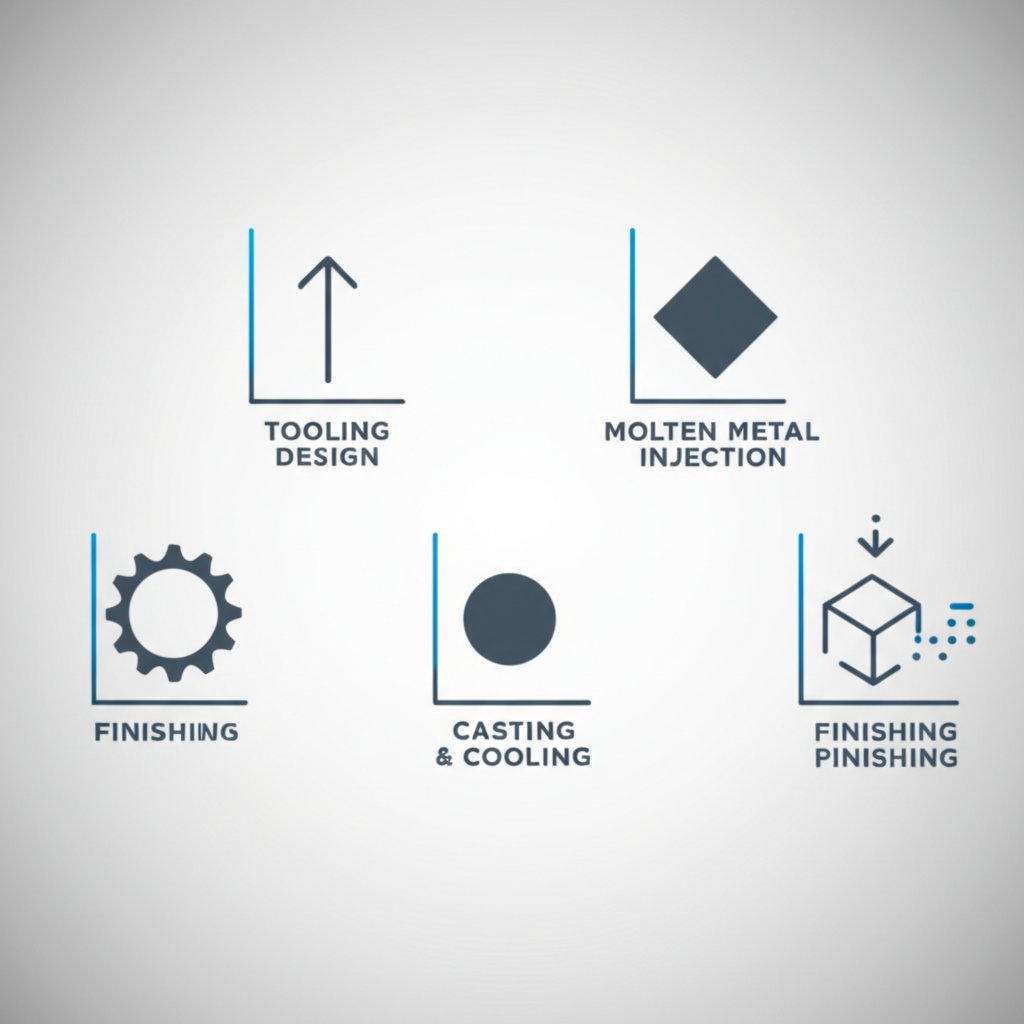

Создание деталей высокого качества методом литья под давлением — это многоэтапный процесс, требующий точной инженерной проработки от начала до конца. Каждый этап имеет важное значение для обеспечения того, чтобы готовый компонент соответствовал строгим стандартам автомобильной промышленности по прочности, точности размеров и качеству поверхности.

- Проектирование оснастки и пресс-форм: Процесс начинается с создания многоразовой формы, известной как пресс-форма. Это наиболее ответственный и капиталоемкий этап. Как объясняют специалисты, такие Gemini Group пресс-формы изготавливаются из закаленной стали с применением прецизионного проектирования, передового программного обеспечения САПР/САМ и станков с ЧПУ для создания двух половин полости формы, которые определят форму детали.

- Подготовка сплава и впрыск: Выбранный металлический сплав (алюминий, цинк или магний) расплавляется в печи. Затем он впрыскивается в полость пресс-формы под чрезвычайно высоким давлением. Метод может различаться: для металлов с высокой температурой плавления, таких как алюминий, обычно используется литье в холодной камере, тогда как литье в горячей камере быстрее и применяется для сплавов с низкой температурой плавления, например цинка.

- Литье и затвердевание: После впрыска расплавленный металл быстро заполняет все детали формы. Поддерживается давление во время охлаждения и затвердевания, которое занимает всего несколько секунд. Такое быстрое охлаждение способствует образованию мелкозернистой микроструктуры, что повышает прочность детали.

- Выталкивание и отделка: После затвердевания две половины пресс-формы раздвигаются, и выталкивающие штифты выдвигают готовую отливку. Заготовка, на которой может присутствовать избыточный материал, называемый «заусенец» или литники, затем поступает на вторичные операции. К ним могут относиться обрезка, шлифовка, фрезерование с ЧПУ для критически важных элементов, а также нанесение покрытий, таких как порошковая окраска или покраска.

Хотя литье под давлением идеально подходит для сложных деталей близкой к окончательной форме, производители выбирают различные процессы обработки металлов в зависимости от требований к компонентам. Например, такие процессы, как ковка, используются для деталей, которым необходима максимальная прочность и сопротивление усталости, например, для важнейших компонентов двигателя и шасси. Компании, специализирующиеся на таких высокопрочных применениях, такие как Shaoyi (Ningbo) Metal Technology , используют передовые процессы горячей ковки для производства прочных автомобильных деталей, что демонстрирует разнообразие производственных технологий в отрасли.

Часто задаваемые вопросы

1. Из каких компонентов состоит литая под давлением деталь?

Большинство отливок под давлением изготавливаются из цветных металлов. Основными материалами, используемыми в автомобильной промышленности, являются сплавы алюминия, цинка и магния. Другие материалы, применяемые в литье под давлением в различных отраслях, включают медь, свинец, пьютер и оловянные сплавы. Выбор металла зависит от конкретных требований к детали, таким как вес, прочность, коррозионная стойкость и тепловые свойства.

2. Какие автомобильные детали изготавливаются литьем?

Литье используется для производства широкого спектра автомобильных деталей. Помимо внутренних компонентов, упомянутых в этой статье (таких как корпуса рулевой колонки, каркасы сидений и каркасы панелей приборов), литье также необходимо для основных компонентов силовой передачи и шасси. К типичным примерам относятся блоки цилиндров, головки цилиндров, корпуса коробок передач, поршни, колеса и тормозные суппорты. Этот процесс имеет фундаментальное значение для современного производства автомобилей благодаря возможности эффективного создания сложных и прочных конструкций.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —