Почему ковка важна для деталей шасси автомобилей

Почему ковка важна для деталей шасси автомобилей

Краткое содержание

Штамповка автомобильных деталей шасси — это производственный процесс, при котором металл формируется под экстремальным давлением для создания исключительно прочных и надежных компонентов. Этот метод имеет важное значение для производства критически важных деталей, таких как рычаги подвески, оси и поворотные кулаки, обеспечивая повышенную безопасность, долговечность и эксплуатационные характеристики транспортного средства по сравнению с другими методами производства, такими как литье или механическая обработка.

Ключевая роль штамповки в обеспечении целостности автомобильного шасси

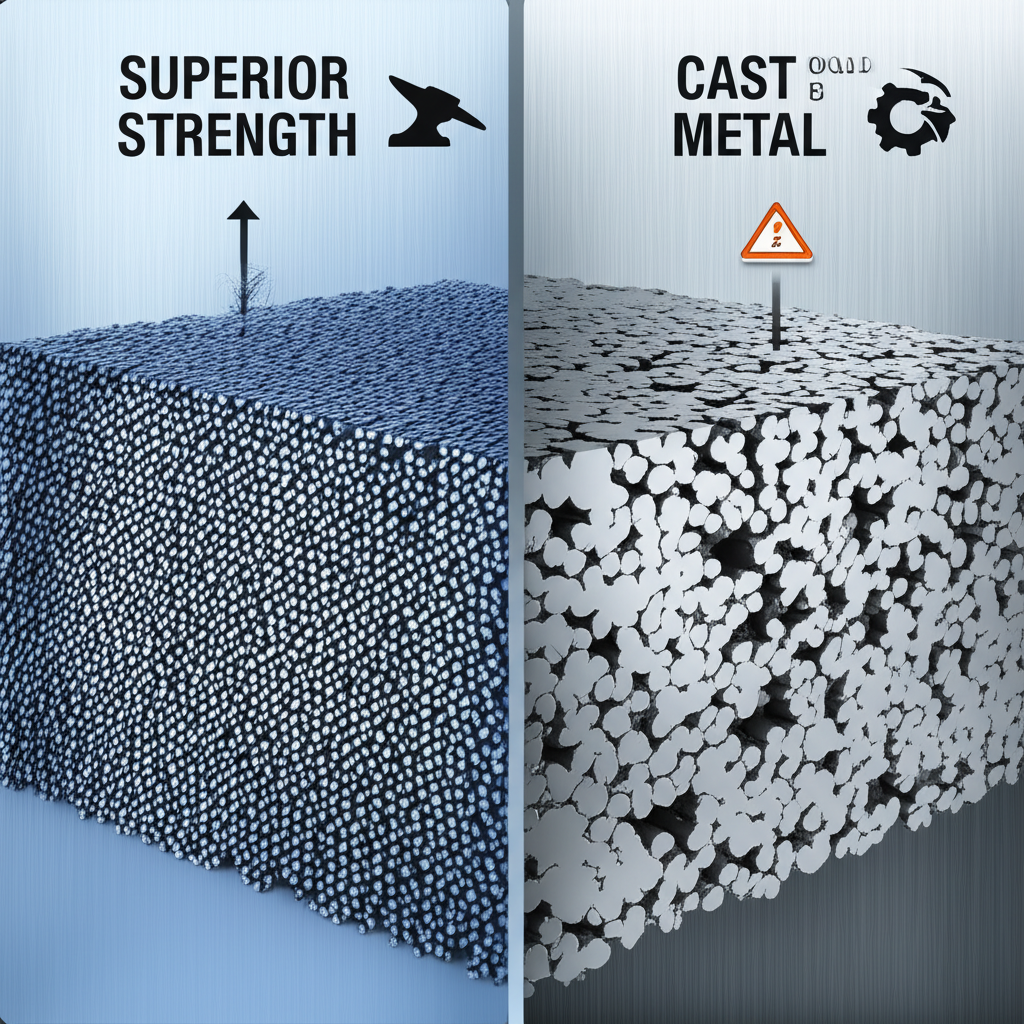

В автомобильной инженерии выбор производственного процесса имеет первостепенное значение, особенно для компонентов шасси, подвергающихся большим нагрузкам и вибрациям. Ковка выделяется как превосходный метод для таких критически важных деталей. В отличие от литья, при котором расплавленный металл заливается в форму, ковка предполагает механическую обработку металла, улучшая его зернистую структуру и устраняя внутренние дефекты, такие как пористость. Это приводит к созданию компонентов с значительно повышенной прочностью, вязкостью и устойчивостью к усталости.

Одним из основных преимуществ ковки является создание непрерывного потока зерна, который повторяет контур детали. Такое выравнивание делает компонент чрезвычайно прочным и устойчивым, способным выдерживать жесткие условия повседневной эксплуатации транспортного средства. Кованые элементы шасси, такие как рычаги подвески и рулевые тяги, обеспечивают необходимую конструкционную целостность для устойчивости и управляемости автомобиля, напрямую способствуя безопасности водителя. Более плотная структура материала, достигаемая за счет ковки, гарантирует, что эти детали с меньшей вероятностью треснут или выйдут из строя под давлением.

Кроме того, ковка обеспечивает превосходное соотношение прочности к весу. Поскольку производители стремятся повысить топливную эффективность и эксплуатационные характеристики транспортных средств, снижение веса без ущерба для прочности является ключевой задачей. Высокоточная штамповка падающим молотом позволяет проектировать легкие, но прочные компоненты. Эта оптимизация имеет решающее значение для таких деталей, как системы подвески и ступицы колес, где уменьшение неупругой массы может значительно улучшить управляемость и комфорт езды.

В конечном счете, надежность и долговечность транспортного средства в значительной степени зависят от качества его базовых компонентов. Кованые детали шасси обеспечивают повышенную прочность и износостойкость по сравнению с литыми или обработанными аналогами. Это означает более длительный срок службы, меньшее количество проблем с техническим обслуживанием и более высокий уровень безопасности на протяжении всего срока эксплуатации автомобиля. Высокая точность и стабильность, присущие процессу ковки, также гарантируют, что каждая деталь соответствует точным техническим требованиям, что критически важно для беспроблемной сборки и правильной работы всей автомобильной системы.

Основные материалы и процессы ковки для деталей шасси

Эксплуатационные характеристики кованого автомобильного компонента определяются как выбранным материалом, так и конкретным процессом ковки. Производители выбирают их в зависимости от требуемой прочности, массы, устойчивости к коррозии и экономической эффективности детали.

Распространённые материалы для ковки

В автомобильной ковке широко используются несколько видов металлов, каждый из которых обладает определёнными преимуществами. Сталь и её сплавы являются наиболее распространённым выбором благодаря исключительной прочности, высокому пределу прочности при растяжении и широкой доступности. Углеродистые и легированные стали применяются более чем для 250 различных кованых деталей в транспортных средствах, включая ответственные узлы, такие как коленчатые валы и шестерни. Для применений, требующих устойчивости к коррозии, часто используется нержавеющая сталь. В последние годы алюминий получил значительную популярность, поскольку производители уделяют приоритетное внимание снижению веса для повышения топливной эффективности. Алюминий не только легче, но также обеспечивает высокую прочность, гибкость конструкции и естественную устойчивость к коррозии.

Основные процессы ковки

В автомобильной промышленности используется несколько методов ковки для производства широкого ассортимента деталей шасси. Основные типы включают:

- Ковка в закрытых штампах (ковка в матричных штампах): Это один из наиболее распространённых методов изготовления автомобильных деталей. Заготовка помещается между двумя штампами, имеющими точный рельеф конечной формы. По мере смыкания штампов металл вынужден заполнять полость, образуя прочную заготовку почти окончательной формы с высокой точностью размеров. Данный процесс идеально подходит для сложных геометрических форм и массового производства деталей, таких как шатуны и элементы рулевого управления.

- Ковка в открытых штампах: В этом процессе металл формируется между двумя плоскими или простыми штампами, которые не полностью охватывают заготовку. Достигаемая форма зависит от мастерства оператора, манипулирующего заготовкой для получения требуемой конфигурации. Хотя этот метод менее точен по сравнению с ковкой в закрытых штампах, он отличается высокой гибкостью и подходит для крупногабаритных деталей или небольших серий производства.

- Продольно-роликовая ковка: Этот процесс использует противоположно вращающиеся валки для формовки нагретого металлического прутка или заготовки. Валки имеют канавки, которые постепенно придают форму металлу по мере его прохождения. Продольно-вальцовочная ковка — это эффективный способ уменьшить поперечное сечение заготовки и предварительно сформировать её для последующих операций ковки; данный метод часто применяется для деталей, таких как оси и валы.

- Холодная штамповка: Холодная штамповка выполняется при комнатной температуре или близкой к ней и повышает прочность металла за счёт упрочнения при деформации. Этот процесс обеспечивает высокую точность размеров и качественную поверхность, зачастую исключая необходимость дополнительной механической обработки. Обычно используется для небольших, простых деталей, требующих высокой точности.

Важные кованые компоненты в современной автомобильной раме

Шасси и трансмиссия автомобиля зависят от множества кованых компонентов, обеспечивающих безопасность, производительность и долговечность в экстремальных условиях. Высокая прочность и надёжность ковки делают этот метод идеальным способом производства следующих критически важных деталей:

- Шатуны и коленчатые валы: Как основные компоненты двигателя, шатуны и коленчатые валы подвергаются значительным механическим нагрузкам, высокому давлению и температуре. Ковка обеспечивает их способность выдерживать эти воздействия без разрушения, что имеет важнейшее значение для производительности и долговечности двигателя.

- Оси и валы: Являясь частью трансмиссии, оси должны передавать крутящий момент от двигателя к колесам. Ковка обеспечивает необходимую прочность на кручение и сопротивление усталости, чтобы выдерживать постоянные нагрузки при ускорении и замедлении.

- Рычаги подвески и поворотные кулаки: Это важные элементы подвески и рулевого управления, соединяющие колесную сборку с рамой автомобиля. Кованые рычаги и поворотные кулаки обеспечивают высокую прочность, необходимую для поглощения ударов от дороги и обеспечения устойчивости автомобиля, а также точного управления.

- Наконечники рулевых тяг и шаровые опоры: Критически важные для точности рулевого управления и работы подвески, эти детали должны быть чрезвычайно прочными. Ковка обеспечивает необходимую стойкость к износу и прочность, чтобы гарантировать надежную работу и предотвратить преждевременный выход из строя, который может привести к потере контроля над транспортным средством.

- Шестерни и детали трансмиссии: Компоненты трансмиссии должны выдерживать постоянное трение и высокие нагрузки. Процесс ковки создает плотные, прочные шестерни и валы, способные выдерживать такие условия, обеспечивая плавную и надежную передачу мощности.

- Ступицы колес и цапфы: Эти детали поддерживают вес транспортного средства и имеют ключевое значение для сборки колеса. Ковка обеспечивает прочность и устойчивость к ударным нагрузкам, необходимые для безопасной эксплуатации при больших нагрузках и в тяжелых дорожных условиях.

Как выбрать партнера по высокоточной автомобильной ковке

Выбор правильного поставщика поковок является критически важным решением для любого производителя автомобилей. Надежный партнер не только поставляет компоненты высокого качества, но и способствует повышению эффективности вашей цепочки поставок. При оценке потенциальных поставщиков рассмотрите следующие ключевые факторы, чтобы убедиться в том, что вы выбрали партнера, способного соответствовать строгим требованиям автомобильной промышленности.

- Отраслевые сертификации: Наиболее важным показателем является сертификат IATF 16949. Это международный стандарт управления качеством, разработанный специально для автомобильной отрасли. Поставщик, имеющий сертификат, как упоминалось Carbo Forge , демонстрирует приверженность качеству, контролю процессов и постоянному совершенствованию. Данный сертификат гарантирует, что процессы поставщика разработаны с учетом жестких требований промышленности к безопасности и качеству.

- Опыт в материалах и технологических процессах: Компетентный партнер должен обладать глубокой экспертизой в работе с различными материалами, включая разные марки углеродистой, легированной и нержавеющей стали, а также алюминия. Он также должен уметь рекомендовать наиболее подходящий материал и процесс ковки (например, штамповка в закрытом штампе, прокатная ковка) для вашего конкретного применения, чтобы оптимизировать прочность, вес и стоимость.

- Внутренние возможности: Ищите поставщика с полным спектром внутренних возможностей, включая производство инструментов и оснастки, вторичную механическую обработку и контроль качества. Вертикально интегрированный партнер может лучше контролировать весь производственный процесс, что обеспечивает более короткие сроки поставки, стабильное качество и повышенную эффективность.

- Контроль качества и испытания: Тщательный контроль качества является обязательным условием. Убедитесь, что у поставщика есть надежные протоколы проверки на каждом этапе производства — от сертификации сырья до окончательного измерения геометрических параметров и испытания механических свойств. Это гарантирует, что каждый компонент соответствует вашим точным техническим требованиям и отраслевым стандартам.

- Настройка и прототипирование: Возможность предоставления индивидуальных решений имеет решающее значение. Хороший партнёр будет тесно сотрудничать с вашей инженерной командой, чтобы разработать и произвести компоненты, соответствующие вашим точным требованиям. Например, поставщики, такие как Shaoyi Metal Technology специализируются на горячей штамповке, сертифицированной по IATF 16949, и предлагают комплексные услуги — от быстрого прототипирования небольших партий до полномасштабного массового производства, что демонстрирует сквозные возможности, ценные у надёжного партнёра.

Часто задаваемые вопросы

1. Какие бывают 4 типа процессов ковки?

Четыре основных типа процессов ковки: штамповка в закрытом штампе (также известная как объёмная штамповка), ковка в открытом штампе, продольно-поперечная прокатка и холодная штамповка. Каждый метод подходит для различных типов компонентов, объёмов производства и требований к точности в автомобильной промышленности.

2. Какой металл используется для изготовления автомобильного шасси?

Шасси автомобиля и его компоненты в основном изготавливаются из высокопрочной стали и её сплавов благодаря их отличной долговечности, устойчивости к усталости и экономичности. Сплавы алюминия также всё чаще используются для деталей шасси, где снижение веса является ключевым приоритетом для повышения топливной эффективности и производительности транспортного средства.

3. Какие детали двигателя должны быть коваными?

Детали двигателя, которые подвергаются самым высоким уровням напряжения, давления и температуры, должны быть коваными. К ним относятся важнейшие компоненты, такие как коленчатые валы, шатуны и поршни. Ковка обеспечивает этим деталям превосходную прочность и долговечность, необходимые для выдерживания экстремальных условий внутри высокоэффективного двигателя.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —