Основное руководство по компонентам и функциям матричных узлов

Краткое содержание

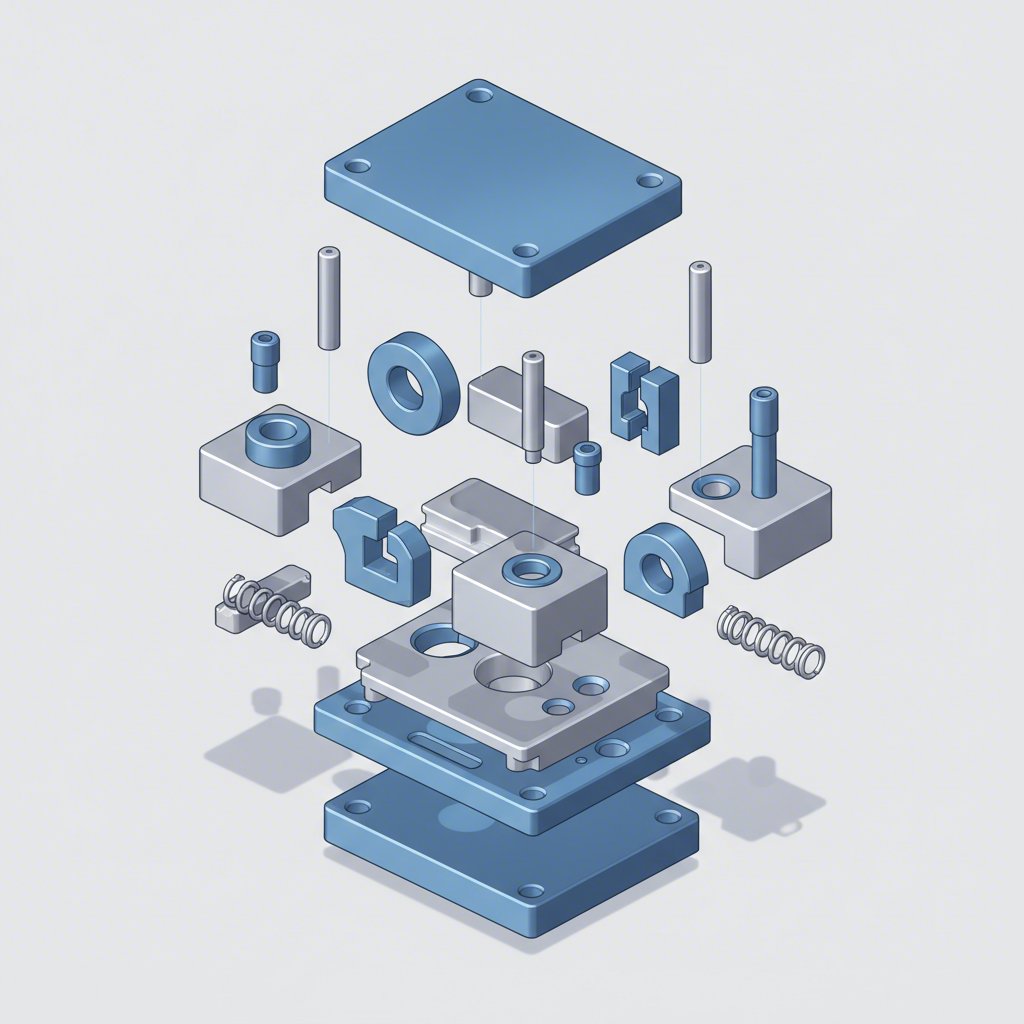

Набор матриц — это прецизионный производственный инструмент, который вырезает и формирует листовой металл в заданную форму. Его основные компоненты работают совместно, обеспечивая точность и воспроизводимость. Ключевые элементы включают базовые пластины матрицы (или колодки), которые удерживают все компоненты, направляющие штифты и втулки для точного позиционирования, а также рабочие элементы, такие как пуансоны и матричные блоки, которые выполняют непосредственные операции резки и формовки. Дополнительные компоненты, такие как пружины и подушки, регулируют поток материала и обеспечивают необходимое усилие.

Основа: Основная анатомия набора матриц

В основе любой штамповочной операции лежит матричный комплект, который служит прочным основанием для всех других рабочих компонентов. Основными элементами этого основания являются матричные пластины, также известные как колодки матрицы. Полный комплект матрицы состоит из верхней колодки (в которой размещена пуансонная сборка) и нижней колодки (в которой размещён матричный блок), которые точно выравниваются с помощью направляющих компонентов. Эти пластины тщательно обрабатываются из высококачественной стали или алюминия, чтобы быть идеально плоскими и параллельными — это критически важное требование для производства стабильных деталей высокого качества. Выбор материала зависит от конкретного применения: сталь часто используется благодаря своей долговечности, тогда как алюминий предпочтительнее из-за меньшего веса, более быстрой обработки и отличного поглощения ударов, что делает его идеальным для штампов с высокой ударной нагрузкой.

Конструкция и толщина колодок матрицы напрямую зависят от величины усилия, которое матрица должна выдерживать. Например, матрица для клеймения, которая сжимает металл под огромным давлением, требует значительно более толстых и прочных колодок по сравнению с простой матрицей, используемой для лёгких операций гибки. Эта базовая прочность предотвращает прогиб и обеспечивает эффективную передачу усилия от пресса на заготовку. Нижняя колодка матрицы, как правило, обрабатывается с просверленными в ней отверстиями, расположенными по стратегическим точкам. Эти отверстия позволяют обрезкам и отходам материала, образующимся при пробивке или вырубке, проваливаться сквозь них и удаляться из пресса, предотвращая повреждение матрицы и остановку процесса.

Кроме того, матричный комплект является интерфейсом между инструментом и пресс-машиной. Верхние и нижние плиты имеют крепёжные элементы, такие как хвостовики или отверстия для болтов, которые фиксируют всю сборку матрицы в ползуне пресса и опорной плите. Такое надёжное крепление имеет важнейшее значение для безопасности и точности работы. Для сложных применений, особенно в таких отраслях, как автомобилестроение, конструкция матричного комплекта имеет первостепенное значение. Компании, такие как Shaoyi (Ningbo) Metal Technology Co., Ltd. специализируются на создании индивидуальных штампов, основные компоненты которых разработаны для обеспечения экстремальных требований к производству сложных автомобильных деталей с высокой точностью и долговечностью.

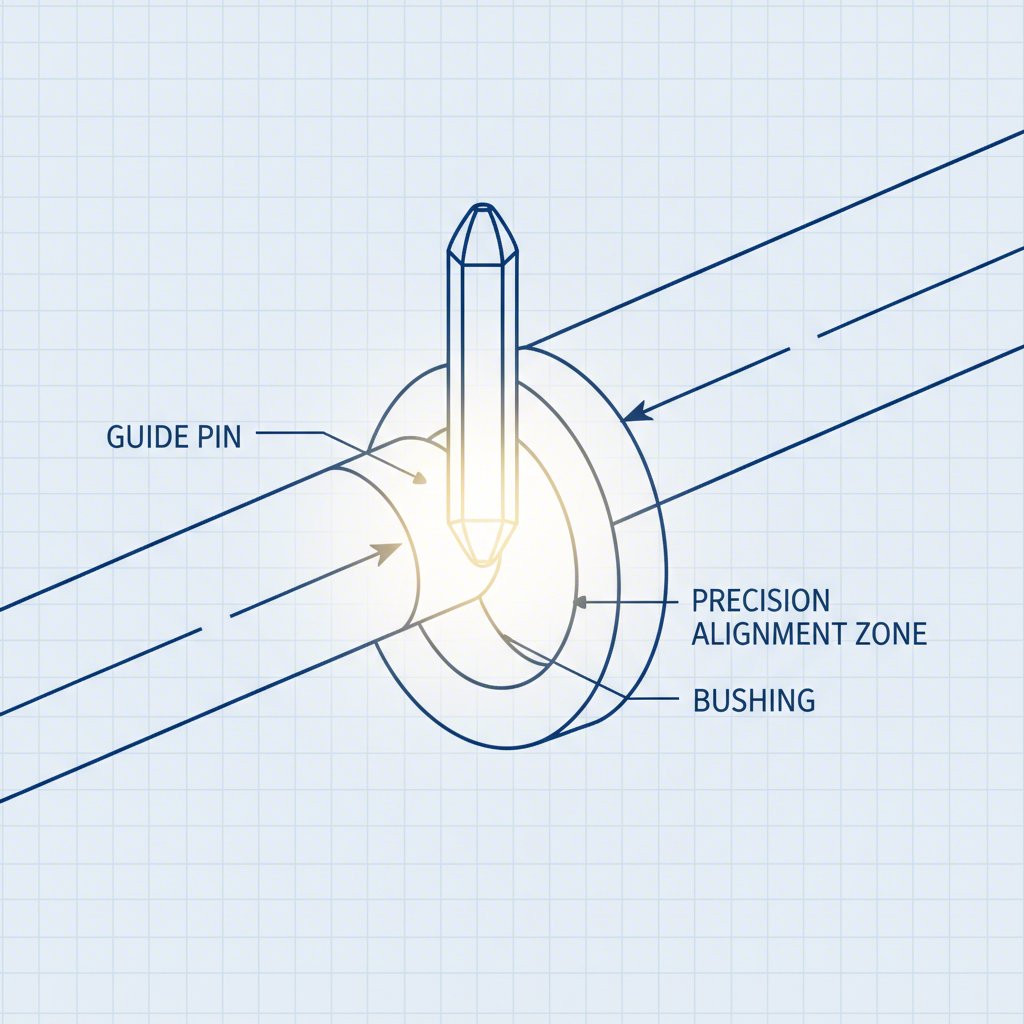

Точность в движении: направляющие пальцы, втулки и упорные блоки

Хотя матричные плиты обеспечивают основу, выдающуюся точность штампа обеспечивает система направляющих элементов. Основными компонентами, отвечающими за это, являются направляющие втулки (также называемые колонками или направляющими стойками) и направляющие втулки. Эти элементы работают в паре, обеспечивая идеальное совмещение верхней и нижней частей штампа при каждом ходе пресса, часто поддерживая допуски до 0,0001 дюйма. Точное совмещение критически важно для поддержания правильного зазора между пробойниками и матричными блоками, что напрямую влияет на качество деталей, износ инструмента и срок службы штампа.

Существует два основных типа систем направляющих пальцев, каждая из которых подходит для различных эксплуатационных требований. Традиционным вариантом являются фрикционные пальцы — это закалённые, прецизионно шлифованные стальные пальцы, скользящие внутри бронзовых втулок из алюминиевой бронзы. Эти втулки часто оснащены графитовыми пробками для самосмазывания, что снижает трение и износ. Альтернативой является система с шарикоподшипниками, в которой пальцы перемещаются по ряду шариков, установленных в обойме. Такая конструкция резко снижает трение, позволяя достигать более высоких скоростей прессования без чрезмерного нагрева, а также упрощает техникам разделение половин матрицы для обслуживания.

| Особенность | Фрикционные пальцы | Штифты с шариковыми подшипниками |

|---|---|---|

| Уровень трения | Выше | Очень низкий |

| Скорость работы | Ниже среднего | Высокий |

| Прецизионный | Хорошее до высокого | Очень высокий |

| Расходы | Ниже | Выше |

В операциях, при которых возникают значительные боковые усилия — например, при штамповке или в кулачковых матрицах — одних направляющих штифтов может быть недостаточно для предотвращения прогиба. В таких случаях добавляются упорные блоки. Это прочные стальные блоки с прецизионной обработкой, устанавливаемые на обе подошвы матриц и взаимодействующие друг с другом для восприятия поперечных нагрузок. Обычно они используют вставные пластины из разнородных металлов, например сталь и алюминиевая бронза, чтобы предотвратить заедание и обеспечить плавную работу. Важнейший принцип проектирования штампов заключается в том, что направляющие элементы предназначены для выравнивания правильно функционирующего штампа, а не для компенсации плохо отрегулированного или неправильно установленного ползуна пресса.

Рабочая часть: пуансоны, матрицы и фиксаторы

Компоненты, которые выполняют фактическую работу по резке и формованию листового металла, — это пуансон и матрица. Пуансон является мужской частью, как правило, крепится к верхней плите матрицы и вдавливается в материал. Матрица, или полость матрицы, — это женская часть, установленная на нижней плите, которая определяет окончательную форму детали. Точное соотношение и зазор между пуансоном и матрицей определяют качество резки или формования.

Пуансоны и матрицы используются для выполнения различных операций, и их терминология отражает их функции. Например, операция «вырубки» означает, что вырезанная из листа деталь является требуемой заготовкой, известной как вырезка. Напротив, операция «пробивки» происходит тогда, когда пуансон создает отверстие в детали, а удаленный материал, называемый пробоем, выбрасывается как отход. Эти рабочие компоненты отвечают за множество процессов, включая:

- Вырубка: Резку внешнего контура детали из листового материала.

- Протяжка: Создание внутренних отверстий или элементов в детали.

- Калибровка: Применение высокого давления для штамповки детального рисунка в металле.

- Рисунок: Растяжение и формование листового металла в глубокие, чашеобразные формы.

- Изгибание: Формование материала вдоль прямой оси.

Для упрощения обслуживания и быстрой замены пуансоны часто фиксируются с помощью держателей. Один из наиболее распространённых типов — шариковый держатель с фиксацией (ball-lock retainer). Это устройство использует пружинный шарикоподшипник, который защёлкивается в грушевидную канавку на хвостовике пуансона. Такая система позволяет технику по обслуживанию штампов быстро снять изношенный или сломанный пуансон и установить новый, не разбирая весь штамп, что значительно сокращает простои. Эта модульность является ключевой особенностью современной, эффективной конструкции штампов.

Контроль материала и приложение усилия: прижимные плиты и пружины

Эффективное управление листовым металлом во время высокоскоростной штамповки так же важно, как и процесс резки и формовки. Эту функцию выполняют различные прижимные пластины и пружины в составе штампа. Прижимная пластина — это пластина под давлением, которая удерживает, контролирует или снимает металл. Например, с stripper-пластина — это пластина с пружинным приводом, окружающая пробивные пуансоны. После того как пуансон проникает в материал, упругость металла заставляет его сжиматься вокруг пуансона; stripper-пластина удерживает материал внизу, позволяя пуансону свободно выйти.

При операциях формовки используются другие типы подушек. Прижимные подушки необходимы при изгибе протяжкой, поскольку они надежно удерживают материал на нижней части матрицы, обеспечивая четкий и точный изгиб. При операциях глубокой вытяжки вытяжные подушки (также называемые прижимами) создают контролируемое давление по периметру заготовки. Это давление имеет решающее значение для регулирования притока материала в полость матрицы. Слишком малое давление приводит к образованию складок, а чрезмерное давление ограничивает приток материала и может вызвать разрыв или трещины в детали. Эти подушки, как правило, крепятся с помощью таких элементов, как втулки или болты с уступом, которые позволяют им перемещаться вверх и вниз, обеспечивая постоянное усилие.

Усилие для этих подушек обеспечивается пружинами. Выбор пружины зависит от требуемых усилия, хода и срока службы для конкретного применения. Основные три типа:

- Винтовые пружины: Изготовленные из пружинной стали, эти пружины являются распространенными, экономически эффективными и подходят для применений, требующих умеренного усилия.

- Полиуретановые пружины: Они обеспечивают хорошее усилие снятия и часто используются в прототипах или инструментах для мелкосерийного производства из-за своей более низкой стоимости.

- Газовые пружины на азоте: Это цилиндры, заполненные азотом, способные обеспечивать чрезвычайно высокое и постоянное усилие на протяжении всего хода пресса. Они отличаются очень долгим сроком службы и предпочтительны для сложных применений, таких как глубокая вытяжка.

Часто задаваемые вопросы

1. Что такое компонент матрицы?

Деталь штампа — это любая отдельная часть, из которой собирается полный комплект штамповальной матрицы. Эти детали работают совместно для резки или формовки листового металла. Ключевые примеры включают плиты штампа (основа), направляющие пальцы и втулки (для центровки), пуансоны и матричные блоки (режущие/формующие элементы), пружины (для создания усилия) и прижимные планки (для контроля материала). Каждая деталь выполняет определённую функцию, важную для общей производительности и точности штампа.

2. Каковы компоненты литья под давлением?

Несмотря на схожесть названий, литье под давлением — это иной производственный процесс по сравнению с штамповкой. Литье под давлением включает в себя впрыск расплавленного металла под высоким давлением в полость формы, называемую пресс-формой или матрицей. Основные компоненты включают две половины пресс-формы (форму крышки и выталкивающую форму), систему выталкивающих штифтов для извлечения затвердевшей детали, а также литники или ворота, по которым расплавленный металл поступает в полость. В качестве материалов обычно используются цветные сплавы, такие как алюминий, цинк и магний.

3. Что такое вырубные компоненты?

Вырубные компоненты — это детали, изготавливаемые методом вырубки, который часто применяется для более мягких материалов, таких как бумага, пластик, ткань или пена, а также для тонких металлов. В данном случае «вырубка» представляет собой острое лезвие специальной формы (стальноклиновая вырубка), которое продавливается сквозь материал, вырезая заданную форму, подобно формочке для печенья. Получаемые изделия используются в самых разных областях — от упаковки и прокладок до электроизоляторов и медицинских приборов.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —