Алюминий против стальной штамповки: компромиссы в производстве автомобилей

Краткое содержание

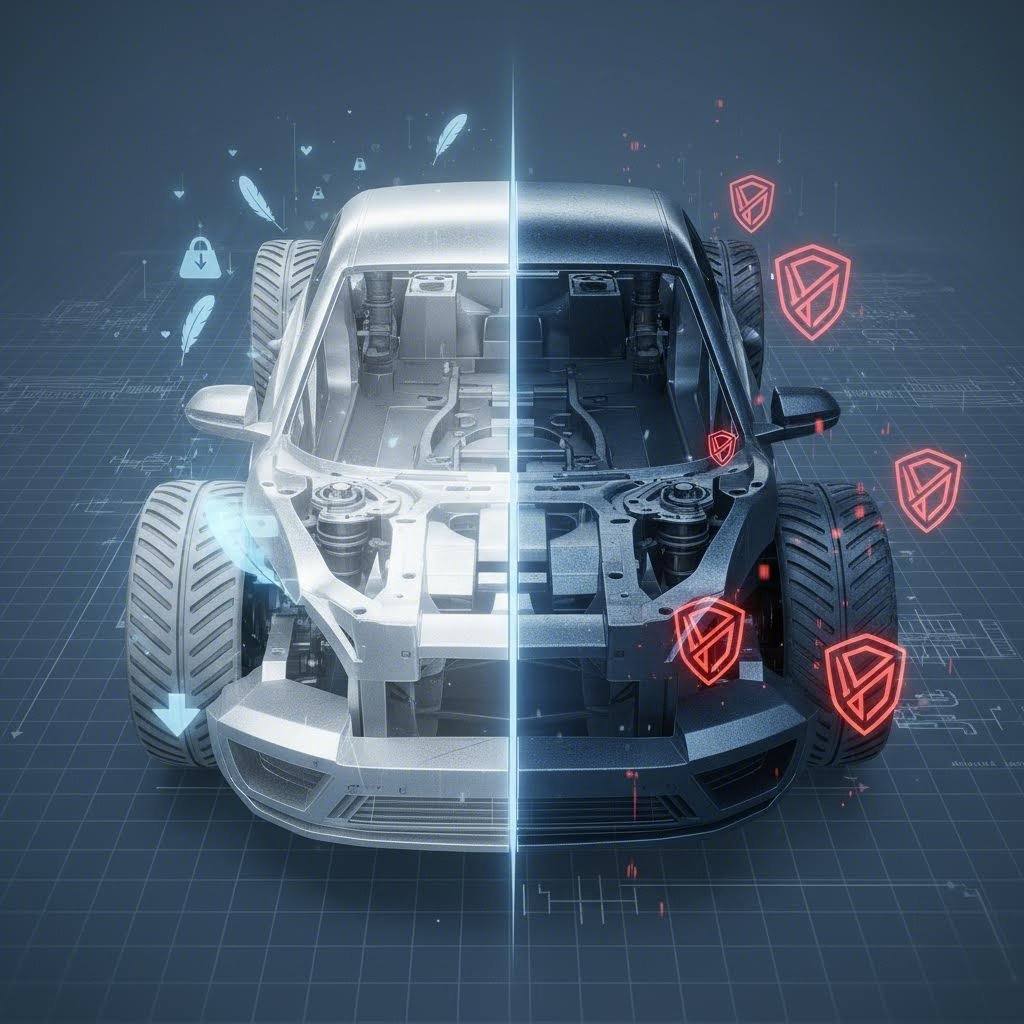

В автомобильной отрасли выбор между штамповкой алюминия и стали представляет собой важный компромисс между производительностью транспортного средства и сложностью производства. Алюминий обеспечивает снижение веса на 30–50 %, что крайне важно для увеличения запаса хода электромобиля (EV) и повышения топливной экономичности, однако он создает значительные производственные трудности, включая втрое большее упругое последействие и более высокую стоимость материала. Сталь, особенно высокопрочная сталь повышенной прочности (AHSS), остается экономически выгодным стандартом для обеспечения конструкционной целостности, предлагая превосходную формовку и более простую магнитную обработку в штамповочном цехе. Инженеры должны сопоставить высокую стоимость вторичного сырья и коррозионную стойкость алюминия с более низкими первоначальными затратами на оснастку и обработку стали.

Свойства материалов: соотношение веса и прочности

Основной причиной перехода от стали к алюминию в автомобильном дизайне является плотность. Алюминий имеет плотность, приблизительно равную одной трети плотности стали, что позволяет значительно снизить массу каркаса кузова (BIW). Согласно данным TenRal , замена стальных компонентов на алюминиевые может обеспечить снижение веса на 30–50%, что напрямую влияет на увеличение запаса хода электромобилей и улучшение соответствия нормам по выбросам для двигателей внутреннего сгорания.

Однако соотношение прочности к весу представляет более сложную картину. Хотя низкоуглеродистая сталь тяжелее, современные высокопрочные стали повышенной прочности (AHSS) и прессованные закалённые стали обладают исключительной прочностью на растяжение, зачастую превышающей 1000 МПа. Алюминиевые сплавы, в особенности серии 5000 и 6000, используемые в панелях, требуют тщательного легирования и термообработки для достижения структурных характеристик стали. В случае аварии Engineering.com отмечает, что алюминий сминается предсказуемо, эффективно поглощая энергию, тогда как высокопрочная сталь обеспечивает жесткое сопротивление проникновению в зонах безопасности каркаса.

| Свойство | Алюминий (типичные автомобильные марки) | Сталь (типичные автомобильные марки) |

|---|---|---|

| Плотность | ~2,7 г/см³ | ~7,85 г/см³ |

| Модуль Юнга | ~70 ГПа (высокая гибкость) | ~210 ГПа (высокая жесткость) |

| Коррозия | Естественным образом образует защитный оксидный слой | Легко подвергается коррозии; требует оцинковки |

| Магнитность | Немагнитные | Ферромагнитные |

Процесс штамповки: формовочная способность и упругое восстановление

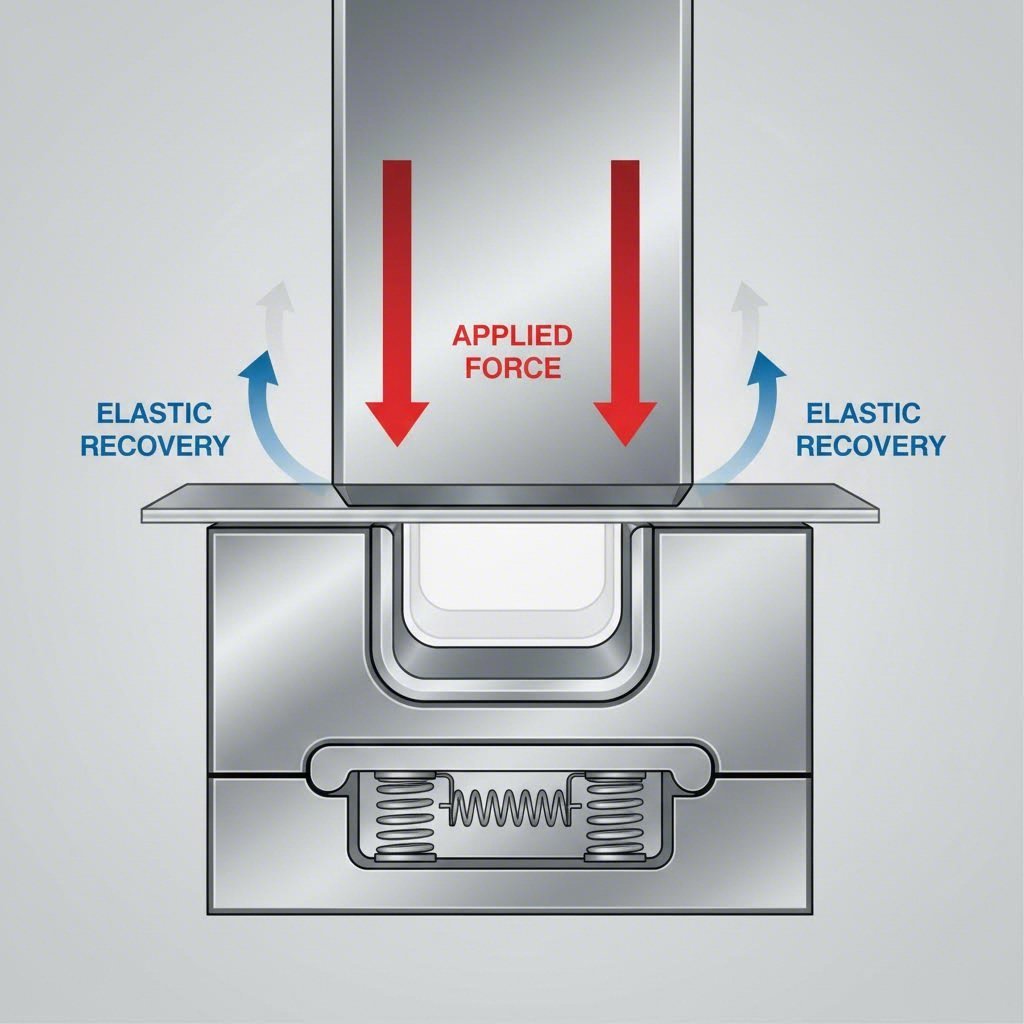

Поведение этих металлов под прессом — это то, где инженерные вызовы наиболее резко расходятся. Наиболее значимым различием является упругий возврат —склонность металла возвращаться к исходной форме после формовки. Поскольку у алюминия модуль упругости (модуль Юнга) примерно в три раза меньше, чем у стали, он демонстрирует примерно в три раза большее пружинение.

Эта упругость вынуждает инженеров по штамповке излишне гнуть детали или проектировать сложные станции дополнительного выдавливания для достижения конечных геометрических допусков. FormingWorld подчеркивает, что, хотя кривые формовки стали (FLD) позволяют значительное растяжение и глубокую вытяжку, алюминий склонен к разрыву, если его деформировать за пределами его более низких пределов пластичности. Следовательно, штамповка алюминия зачастую требует больших радиусов и более точного имитационного анализа для прогнозирования точек разрушения по сравнению с более терпимой природой низкоуглеродистой стали.

Контроль температуры также играет ключевую роль. В то время как сталь часто формуют в холодном состоянии, сложные алюминиевые детали зачастую требуют тепловой формовки или специализированных процессов горячего формования и закалки (HFQ) для повышения пластичности. Как отмечено MetalForming Magazine , алюминий для горячего штамповки требует строгого термического управления, потому что его температура плавления значительно ниже, чем у стали, сужая окно процесса для достижения желаемых механических свойств.

Услуги по обслуживанию инструментов и штампов: износ и износ

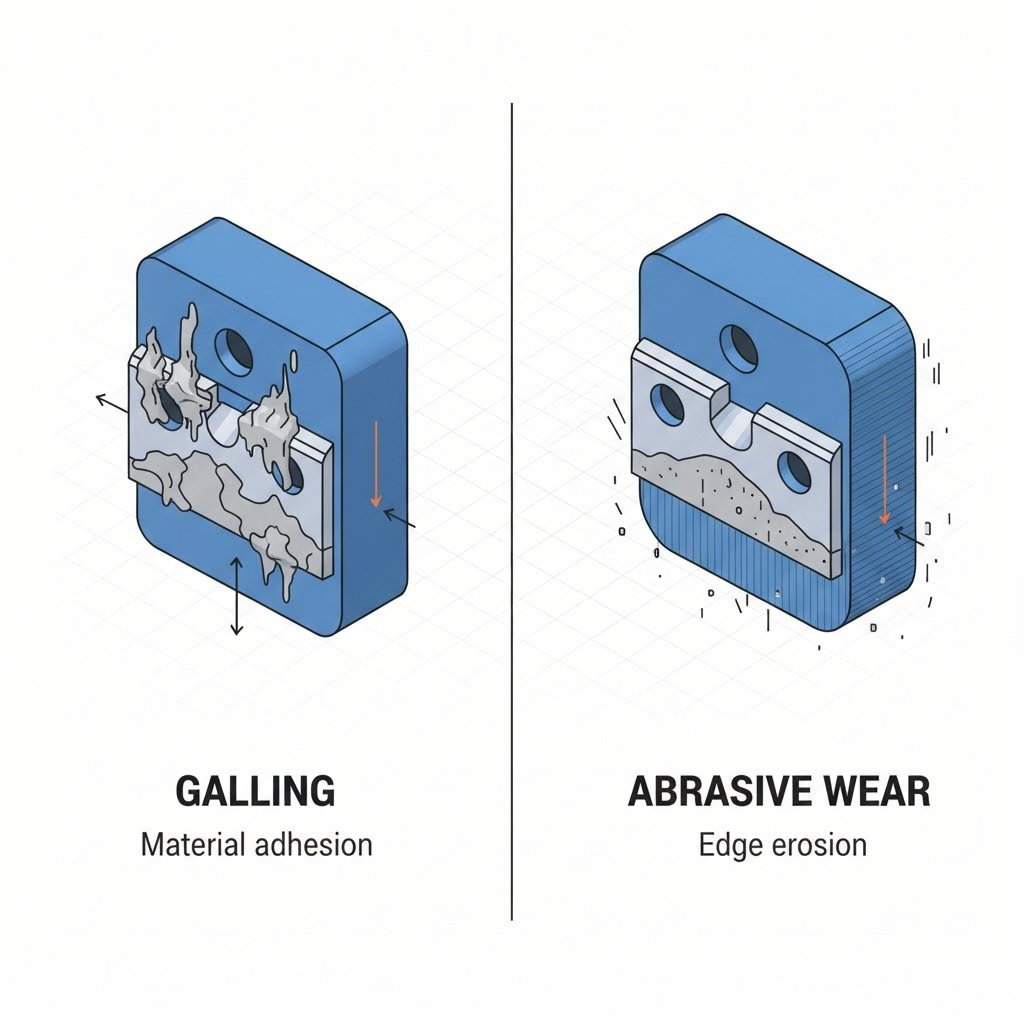

Взаимодействие между листовым металлом и поверхностью штампования диктует графики обслуживания и срок службы инструмента. Сталь, особенно высокопрочные варианты, вызывают износ абразивного типа на инструментах. Высокое контактное давление, необходимое для формирования AHSS, может быстро разрушать поверхности штамповки, что требует использования карбидных вставки и частого заточения.

Алюминий, наоборот, имеет другой режим отказа: заедания - Я не знаю. Алюминий имеет тенденцию прилипать к стале инструмента, что приводит к поглощению материала, которое царапает последующие части и компрометирует поверхность. Чтобы этого не произошло, необходимо:

- Специализированные покрытия: Покрытия с углеродом типа алмаза (DLC) или углеводонотридом титана (TiCN) на штампах для уменьшения трения.

- Смазка: Более тяжелые, специализированные смазочные материалы, которые могут потребовать агрессивного послепроцессуального мытья.

- Обслуживание: Частая полировка матриц для удаления накопления алюминия, а не просто заточка кромок.

Транспортировка материалов в прессовом цехе также кардинально отличается. Ферромагнитные свойства стали позволяют использовать магнитные конвейеры, воздуходувки и подвесные краны. Алюминий является немагнитным, что требует применения вакуумных присосок или механических захватов для автоматизации, что может увеличить сложность систем удаления отходов и передачи деталей.

Анализ затрат: сырье против жизненного цикла

Экономическая модель принятия решений выходит за рамки цены за килограмм. Сырой алюминий постоянно дороже стали, зачастую в три раза и более, в зависимости от рыночной волатильности. Однако общие затраты на жизненный цикл может сузить этот разрыв.

- Стоимость лома: Обрезки алюминия (отходы) имеют высокую рыночную цену. Эффективное штамповочное производство, при котором отходы сортируются, может возместить значительную часть затрат на материалы, тогда как вторичная сталь приносит меньший доход.

- Стоимость оснастки: Хотя алюминий более мягкий, необходимость точных штампов для компенсации упругого возврата и невозможность использования магнитных зажимных устройств могут увеличить затраты на оснастку.

- Эксплуатационные расходы: Для автопроизводителей премия за алюминий часто оправдывается «ценностью облегчения конструкции» — экономией на аккумуляторах для электромобилей или уклонением от налогов на автомобили с высоким расходом топлива для ДВС.

Для производителей, сталкивающихся с этими структурами затрат, выбор партнера с широкими возможностями является ключевым. Независимо от того, нужны ли вам быстрые прототипы для проверки конструкции или высокотиражное производство для глобальных OEM-производителей, Shaoyi Metal Technology предоставляет комплексные решения штамповки. Их производственные мощности, сертифицированные по IATF 16949, используют прессы мощностью до 600 тонн для удовлетворения различных технологических потребностей как алюминиевых рычагов подвески, так и высокопрочных стальных подрамников, обеспечивая точность от 50 прототипных деталей до миллионов серийных единиц.

Автомобильные применения: соответствие материалов

Индустрия перешла к архитектуре транспортного средства с использованием «множества материалов», размещая нужный материал в нужном месте. Kenmode считает, что алюминий является идеальным выбором для компонентов «подвесной массы», таких как колеса и рычаги подвески, а также для панелей обшивки (капоты, двери, задние двери), где жесткость менее важна, чем вес.

Сталь сохраняет своё доминирующее положение в каркасе безопасности — стойках A, стойках B и порогах, где сверхпрочная сталь (UHSS) обеспечивает максимальную защиту от проникновения при минимальной толщине. Проблемой для современных сборочных линий является соединение этих различных материалов. Сварка алюминия со сталью затруднена с точки зрения металлургии из-за образования хрупких интерметаллических соединений, поэтому производители переходят на самопроникающие заклёпки (SPR), структурные клеи и винты с протяжкой резьбы.

Заключение: Баланс между производительностью и технологичностью производства

Выбор между алюминием и сталью редко бывает однозначным; это стратегический расчет целевых показателей по весу с учетом бюджетных ограничений. Алюминий остается премиальным выбором для критически важных в плане запаса хода применений в электромобилях и наружных панелей, несмотря на более высокую стоимость материала и технические трудности контроля пружинения. Сталь продолжает развиваться, новые марки обеспечивают конкурентоспособное соотношение прочности и веса, что сохраняет её актуальность для изготовления конструкционных элементов.

Для автомобильных инженеров дальнейший путь зачастую лежит через гибридные конструкции, использующие лучшие свойства обоих металлов. Успех заключается в предвосхищении уникального поведения каждого материала при штамповке — планировании упругости алюминия и управлении твердостью стали — чтобы выпускать автомобили, одновременно легкие и экономичные.

Часто задаваемые вопросы

1. Что лучше для кузовов автомобилей — сталь или алюминий?

Ни один из материалов не является универсально "лучшим"; всё зависит от целей создания автомобиля. Алюминий превосходит в плане производительности и топливной эффективности благодаря низкому весу, что делает его идеальным для спортивных автомобилей и электромобилей (EV). Сталь лучше подходит для снижения затрат и обеспечения устойчивости к ударным нагрузкам в критически важных конструкционных зонах. Большинство современных автомобилей используют комбинацию обоих материалов.

2. Каковы основные недостатки штамповки алюминия?

Основными недостатками являются высокая стоимость материала и сложность формовки. Алюминий проявляет значительное упругое восстановление (springback), из-за чего труднее выдерживать жёсткие геометрические допуски по сравнению со сталью. Он также склонен к заеданию (galling), что требует дорогостоящих покрытий матриц и их регулярного обслуживания.

3. Почему алюминий сложнее штамповать, чем сталь?

Алюминий имеет более низкий предел формообразуемости и сильнее склонен к разрывам в процессах глубокой вытяжки. Его более низкий модуль упругости приводит к большему «упругому возврату» после снятия усилия пресса, что требует применения сложных стратегий чрезмерного изгиба при проектировании инструментов для достижения правильной конечной формы.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —