Алюминиевый сплав 5083: спецификации, состояния и подводные камни

Изучите основы алюминиевого сплава 5083

Когда вы сталкиваетесь с трудными инженерными задачами — подумайте о корпусах судов, топливных баках или бронетранспортерах — выбор правильного материала имеет решающее значение. Задумывались ли вы когда-нибудь, почему многие морские и транспортные конструкции предусматривают использование алюминиевого сплава 5083 ? Давайте разберем, что отличает этот сплав и почему он является предпочтительным выбором для инженеров по всему миру.

Что такое алюминиевый сплав 5083 и почему он важен

Алюминиевый сплав 5083 относится к серии 5xxx, что означает, что его основным легирующим элементом является магний. Это не просто техническая деталь: магний обеспечивает устойчивость сплава 5083 к коррозии и его механическую прочность, особенно в тяжелых условиях эксплуатации. В отличие от популярной серии 6xxx (например, 6061), которую можно подвергать термообработке для увеличения прочности, сплав 5083 iS не поддается термообработке . Вместо этого он достигает высокой прочности за счет процесса, называемого упрочнением при деформации (пластическим деформированием), что делает его уникально стабильным даже после сварки или формовки.

- Высокая свариваемость — сохраняет прочность после сварки

- Исключительная стойкость к соленой воде и химическим веществам

- Высокое отношение прочности к весу для легких конструкций

- Отличная работоспособность при низких (криогенных) температурах

- Надежная усталостная стойкость в динамических приложениях

Ключевая особенность: прочность алюминия 5083 обеспечивается за счет упрочнения деформацией — а не термической обработкой — поэтому методы изготовления следует выбирать соответствующим образом.

Там, где алюминий 5083 превосходит другие алюминиевые сплавы

Представьте, что вы разрабатываете судно, которое должно выдерживать годы воздействия соленой воды, или цистерну, которая должна сохранять целостность конструкции при температурах ниже нуля. Именно в таких случаях алюминий 5083 обладает высокой стойкостью к коррозии в морской и промышленной химической среде, что превосходит большинство других марок алюминия, включая широко используемую серию 6xxx. Хотя сплавы 6xxx, такие как 6061, легко обрабатываются и могут быть упрочнены термическим старением, они не обладают такой же морской стойкостью, как 5083. Если ваш проект связан с частыми сварочными работами или эксплуатацией в агрессивных средах, алюминий 5083 часто является более разумным и безопасным выбором.

Распространенные формы выпуска и типичные сферы применения

Вы заметите, что алюминий 5083 как правило, поставляется в виде плоского проката — листов и плит, а также в ограниченных количествах — в виде экструзионных профилей. Такие формы делают его очень удобным для использования в крупных плоских конструкциях или сложных сборках. Ниже приведены основные сферы применения:

- Судостроение: корпуса, палубы, надстройки

- Сосуды под давлением и криогенные резервуары

- Оборонная промышленность и бронетехника

- Транспорт: грузовики и кузова прицепов, вагоны

- Промышленные и морские трубопроводные системы

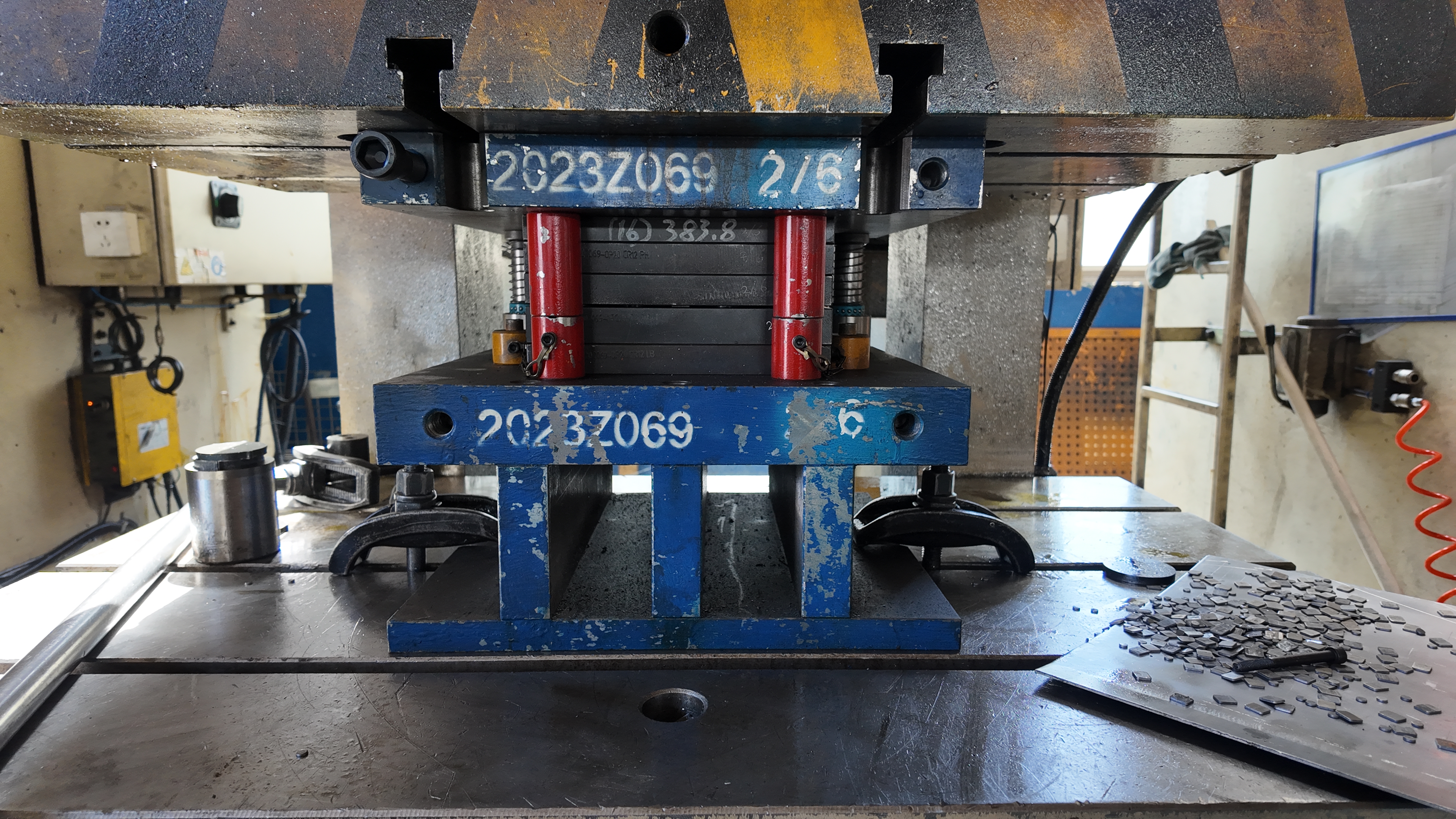

Сложные автомобильные и транспортные конструкции иногда требуют смеси 5083 пластины и инженерных экструзий. Если ваш проект требует как прочной плиты, так и деталей, выполненных по индивидуальной форме, разумно сотрудничать с поставщиком, который может поставлять и то, и другое. Например, части для экструзии из алюминия от Shaoyi Metal Parts Supplierинтегрированный поставщик деталей для автомобилей в Китае может быть объединен с плиткой 5083 для достижения правильного баланса прочности, формы и функции в автомобильных агрегатах.

Подводя итог, алюминиевого сплава 5083 отличается уникальным сочетанием сварки, коррозионной стойкости и конструктивных характеристик, что делает его лучшим выбором для критических приложений в морской, оборонной и транспортной промышленности. Понимание этих основ поможет вам сделать уверенный, обоснованный выбор материала для вашего следующего проекта.

Удостоверьтесь в спецификациях и температуре с первого раза

Звучит сложно? Когда вы указываете алюминиевого сплава 5083 для вашего следующего проекта лабиринт стандартов, обозначений и состояний металла может вызывать чувство перегрузки. Но правильное указание этих деталей имеет ключевое значение для обеспечения ожидаемых характеристик материала и соблюдения всех требований к качеству. Давайте разберёмся с тем, что вам необходимо знать, чтобы ваши заказы, чертежи и запросы коммерческих предложений были понятными, точными и готовыми к реализации

Как указывать сплав 5083 на чертежах и в запросах коммерческих предложений

Представьте, что вы подбираете материал для сосуда под давлением или морской конструкции. Если ваше техническое задание недостаточно детализировано, вы рискуете столкнуться с задержками, получением несоответствующих поставок или даже дорогостоящей переделкой. В чём решение? Всегда включайте в документацию следующие обязательные сведения:

- Обозначение сплава (например, EN AW 5083, AA5083)

- Форму поставки (лист, плита, прессованный профиль)

- Состояние металла (O, H111, H116, H321 и т. д.)

- Соответствующий стандарт (например, ASTM B209 для листов и плит)

- Размеры и допуски

- Требования к инспекции и сертификации

Указание точной стандартной спецификации — это лучшая практика, просто убедитесь, что она соответствует системе качества вашего покупателя. Такая ясность позволяет производителям, поставщикам и инспекторам быть на одной волне, минимизируя неожиданности на этапе производства или приемки.

Понимание степеней прочности для сплава 5083 и случаи их применения

Выбор правильной степени прочности для алюминий 5083 — это больше, чем формальность, — это напрямую влияет на прочность, пластичность и устойчивость к коррозии. Вот как классифицируются наиболее распространенные степени прочности:

- O (Отожженный): Максимальная пластичность и формовочная способность, но меньшая прочность. Идеально подходит для глубокой вытяжки или сложного формования.

- H111: Слегка упрочненный деформированием, обеспечивает хороший баланс между формовочной способностью и повышенной прочностью. Часто выбирается для сварных морских и транспортных конструкций.

- H116: Специально обработанный для повышения устойчивости к коррозии в морской среде. Используется в судостроении и в приложениях, подверженных воздействию морской воды.

- H321: Закаленный и стабилизированный при низкотемпературной термообработке, обеспечивает повышенную механическую стабильность и устойчивость к коррозии. Часто используется для изготовления резервуаров под давлением и сложных морских конструкций.

Не знаете, какой вариант термообработки выбрать? Подумайте о потребностях вашего применения. Для высокой формовки, возможно, лучше всего подойдут варианты O или H111. Для максимальной устойчивости к коррозии в соленой воде предпочтительны H116 или H321. Каждый вариант термообработки влияет на поведение сплава при изготовлении и в процессе эксплуатации, поэтому при возникновении сомнений проконсультируйтесь с вашим поставщиком или специалистом по материалам.

Стандарты и обозначения, чтобы уверенно делать заказ

Вы увидите, что алюминий 5083 по-разному обозначается в различных регионах и стандартах. В следующей таблице приведены справочные данные, которые помогут вам разобраться:

| Регион/стандарт | Обозначение сплава | Применяемый стандарт на продукцию | Распространенные состояния | Типичное применение/примечания |

|---|---|---|---|---|

| Европа (EN) | EN AW 5083 | EN 485 (лист/плита), EN 1386 (прессованные профили) | O, H111, H116, H321 | Морские конструкции, сосуды под давлением |

| США (ASTM) | AA5083 / AA 5083 | ASTM B209 (лист/плита) | O, H111, H116, H321 | алюминиевая плита 5083-H321 для резервуаров, судостроения |

| Международный | GM41, A95083 | Стандарты ISO, DNV/ABS для морских применений | O, H111, H116, H321 | Сертифицируется для морских и транспортных применений |

Соблюдение правильного обозначения и стандарта гарантирует, что ваш материал будет соответствовать ожидаемым показателям эффективности и нормативным требованиям. Для морских и оборонных проектов также могут потребоваться такие сертификаты, как ABS или DNV-GL — всегда проверяйте, требуются ли они для вашего применения.

Важно помнить: правильное сочетание сплава, состояния и стандарта является основой успешных проектов с алюминием 5083. Четко документируйте эти детали, чтобы избежать дорогостоящих недоразумений и обеспечить требуемое поведение материала. За дополнительной информацией о свойствах, зависящих от состояния, и стандартов обращайтесь к основным источникам, например Aalco - Продавец черных и цветных металлов .

Теперь, когда вы знаете, как правильно определить и выбрать нужный алюминий 5083, давайте рассмотрим его состав и то, как механические свойства изменяются в зависимости от состояния и толщины.

Состав и свойства, которым можно доверять

Всегда хотелось узнать, что определяет алюминиевого сплава 5083 ее выдающаяся прочность и устойчивость к коррозии? Секрет заключается в ее химическом составе и способе обработки. Давайте разберем основные характеристики, чтобы вы могли уверенно сравнивать свойства алюминиевого сплава 5083 и принимать обоснованные проектные решения — независимо от того, выбираете ли вы материал для морских, транспортных или сосудов под давлением применений.

Обзор химического состава 5083

Если посмотреть на состав 5083, то главным элементом выступает магний. Именно он обеспечивает прочность и устойчивость к коррозии, особенно в агрессивных средах. Но дело не только в магнии — другие примеси также вносят вклад в общую производительность сплава. Ниже приведен общий состав, основанный на достоверных отраслевых источниках (AZoM) :

| Элемент | Типичный диапазон (%) |

|---|---|

| Магний (Mg) | 4,0 - 4,9 |

| Марганец (Mn) | 0,4 - 1,0 |

| Хром (Cr) | 0,05 - 0,25 |

| Железо (Fe) | ≤ 0.4 |

| Кремний (Si) | ≤ 0.4 |

| Медь (Cu) | ≤ 0.1 |

| Цинк (Zn) | ≤ 0.25 |

| Титан (Ti) | ≤ 0.15 |

| Алюминий (Al) | Баланс |

Представьте, что вы проектируете оборудование для работы в соленой воде или на химическом заводе: именно этот тщательно сбалансированный химический состав позволяет 5083 превосходить многие другие сплавы по показателям долговечности и безопасности.

Механические свойства в зависимости от состояния и толщины

Теперь поговорим о характеристиках. Механические свойства алюминия 5083 — такие как предел текучести, предел прочности, удлинение и твердость — зависят от вида термической обработки (способа производства) и даже толщины материала. Для инженеров в США, предел текучести алюминия, кгс/кв. дюйм часто является основным параметром при оценке способности конструкции выдерживать нагрузку.

Ниже приведена сравнительная таблица, которая поможет вам ознакомиться с основными механическими свойствами для распространенных видов термообработки. Эти значения взяты из признанных справочных данных и должны использоваться в качестве ориентира при предварительном выборе. Всегда уточняйте у поставщика или соответствующего стандарта конкретные параметры вашего продукта и области применения:

| Темперамент | Устойчивость к растяжению (МПа) | Прочность нагрузки (MPa) | Длина (%)) | Твёрдость (Бриннеля) |

|---|---|---|---|---|

| O (отожженный) | ~ 270 | ~ 125 | ~ 23 | ~ 75 |

| H111 | ~ 275 | ~ 130 | ~ 22 | ~ 75 |

| H116 | ~ 315 | ~ 215 | ~ 12 | ~ 85 |

| H321 | ~ 305 | ~ 215 | ~ 12 | ~ 85 |

Обратите внимание, как предел текучести и предел прочности увеличиваются при переходе от состояний О и H111 к H116 и H321 — это связано с тем, что последние более сильно упрочнены деформацией и стабилизированы. Однако с ростом прочности удлинение (пластичность) имеет тенденцию к уменьшению, поэтому между обрабатываемостью и прочностью всегда приходится идти на компромисс. Для более подробного рассмотрения того, как эти цифры связаны с диаграмма твердости алюминиевого сплава , вы можете ознакомиться с техническими паспортами поставщиков или стандартами для прямых сопоставлений.

Помните: 5083 не поддается термической обработке. Его прочность обеспечивается механической обработкой (упрочнением при деформации) и стабилизацией, а не термообработкой. Это влияет на выбор методов сварки, формовки и предельно допустимых температур в процессе эксплуатации.

Влияние температуры на прочность и пластичность

Вот что многие упускают: механические свойства 5083 могут значительно изменяться в зависимости от температуры. Если вы работаете в условиях выше 65°C (примерно 150°F), следует ожидать снижения как предела текучести, так и пластичности. Это особенно важно для морских судов, емкостей под давлением или оборонных конструкций, которые могут подвергаться повышенным температурам во время эксплуатации или при пожаре.

Например, исследования показали, что после воздействия высоких температур остаточный предел текучести у 5083-H116 может резко снизиться, особенно если материал проходит процессы рекристаллизации (Fire Science Reviews) . Вывод? При проектировании критически важных конструкций всегда учитывайте возможность потери прочности при повышенных температурах и обращайтесь к эмпирическим данным или моделям, если конструкция может подвергаться воздействию тепла.

- Ниже 65°C: 5083 сохраняет свою номинальную прочность и пластичность.

- Выше 65°C: как предел текучести, так и предел прочности снижаются; на пластичность также может оказываться влияние.

- После воздействия огня или высокой температуры: остаточные свойства зависят от температуры и продолжительности воздействия — при наличии сомнений используйте консервативные проектные значения.

Представьте, что вы подбираете сосуд под давлением для химического завода: знание того, как температура влияет на свойства алюминия 5083 помогает принимать более безопасные и надежные решения.

Понимание основ состава и свойств материала — залог успешной обработки. Далее мы рассмотрим, как сваривать и обрабатывать алюминий 5083 для получения прочных и долговечных конструкций.

Сварка и технологические процессы обработки, которые работают

Когда вы работаете с алюминий 5083 , достижение качественных сварных швов и прочных сборок заключается в соблюдении проверенных процедур. Звучит сложно? Не если разбить процесс на пошаговые действия. Давайте рассмотрим, что необходимо для надежной сварки и изготовления алюминиевый лист 5083 —от подготовки перед сваркой до инспекции после сварки—чтобы ваша команда могла стабильно достигать результатов, соответствующих нормам и стандартам.

Процесс сварки для надежных соединений 5083

Представьте, что вы готовитесь к крупному морскому или транспортному проекту. Успех ваших ал 5083 сварных швов начинается задолго до того, как вы начнете сварку. Ниже приведен практический и конкретный процесс, основанный на лучших отраслевых практиках и рекомендациях AWS D1.2:

- Проверка основного металла: Убедитесь, что сплав и его состояние (например, 5083-H116 или H321) соответствуют чертежам и сертификатам, чтобы избежать ошибок.

- Удаление оксидного слоя и очистка растворителем: Удалите прочный оксидный слой с помощью щетки из нержавеющей стали после обезжиривание с использованием утвержденного растворителя. Никогда не используйте проволочную щетку перед очисткой растворителем — это может вдавить загрязнения.

- Подготовка и зажим соединения: Обеспечьте плотное и равномерное прилегание. Избегайте использования смазок или промышленных тряпок; используйте только чистые и сухие поверхности.

- Выбор группы присадочного материала: Для основных металлов серии 5xxx, таких как 5083, используйте соответствующий присадочный материал серии 5xxx (обычно 5356, 5183 или 5556) в соответствии с рекомендациями AWS. Не используйте присадочные материалы серии 4xxx для 5083, поскольку они могут привести к образованию хрупких и склонных к растрескиванию сварных швов. (The Fabricator) .

- Выбор защитного газа: Используйте 100% аргон для сварки MIG и TIG. Для увеличения глубины проплавления или уменьшения пористости можно добавить небольшое количество гелия, но чистый аргон является стандартным для большинства применений 5083.

- Управление тепловложением: Держите температуру предварительного подогрева и межпроходного подогрева ниже рекомендуемых пределов (обычно 120°C для сплавов с высоким содержанием магния), чтобы избежать сенсибилизации и потери прочности. Предпочтительно использовать швы без поперечных колебаний вместо швов с колебаниями для контроля тепловложения и деформации.

- Очистка между проходами: После каждого сварочного прохода удаляйте шлак и оксиды с помощью щетки из нержавеющей стали. Чистота критична для обеспечения качественной сплавки и минимизации пористости.

- Послепроцессный контроль сварки: Проведите визуальный осмотр на наличие трещин, пористости и подрезов. Для ответственных соединений используйте методы неразрушающего контроля, такие как капиллярный или рентгеновский, в соответствии с требованиями проектной спецификации.

Выбор присадочного материала и защитные мероприятия

Выбор правильного присадочного материала — это больше, чем просто подбор по числам. Для алюминий 5083 рекомендуются применять присадочные материалы серии 5xxx (особенно 5356 и 5183), поскольку они обеспечивают наилучшее сочетание прочности, пластичности и коррозионной стойкости, особенно в условиях морской среды и при эксплуатации сосудов под давлением. Избегайте применения присадок серии 4xxx (например, 4043), поскольку они могут образовывать хрупкие соединения силицида магния при смешивании с высоким содержанием магния в сплаве 5083, что приводит к снижению ударной вязкости сварного шва.

Не менее важен и защитный газ. Для большинства сварочных работ с использованием 5083 чистый аргон является стандартным. Если вы работаете с более толстыми сечениями или требуется дополнительная проплавка, можно использовать смесь аргона с гелием, но всегда следует соблюдать требования AWS D1.2 или специфические требования проекта. Помните, что чистота газа и сухие условия имеют критическое значение — влага или загрязнение могут вызвать пористость и дефекты.

Подготовка перед сваркой и контроль качества после сварки

Представьте очистку перед сваркой как страховку. Оксидная пленка на алюминии плавится при гораздо более высокой температуре, чем основной металл, поэтому любые остатки или оксиды могут вызвать непровар. Вот как сделать это правильно:

- Для обезжиривания используйте только чистые, нехлорированные растворители — ни в коем случае не применяйте тряпки для мастерской или сжатый воздух, которые могут внести загрязнение.

- Очистите область сварного шва с помощью щетки из нержавеющей стали после обезжиривания растворителем, а не до него.

- Храните как основной металл, так и присадочные прутки в сухом помещении с контролируемой температурой, чтобы избежать конденсации и образования гидратированных оксидов.

После сварки проверьте качество сварного шва визуально и, при необходимости, с применением неразрушающего контроля. Для критически важных конструкций (например, сосудов под давлением или корпусов судов) радиографический или капиллярный контроль могут выявить скрытую пористость или трещины. Всегда проверяйте профиль сварного шва — достаточная глубина провара, плавные переходы и отсутствие чрезмерной выпуклости или подрезов являются ключевыми индикаторами качественной сварки.

- Стыковые и угловые швы: Стыковые соединения требуют точной подгонки и могут выполняться с использованием временных или постоянных подкладных пластин (предпочтительно из того же сплава). Размеры угловых швов должны соответствовать ожидаемым нагрузкам, а их конструкция должна минимизировать концентрацию напряжений.

- Использование подкладных пластин: Для контроля глубины провара используйте медные или керамические временные подкладные пластины, но удалите их после сварки. Постоянные подкладные пластины должны быть изготовлены из сплава, соответствующего основному металлу.

- Контроль деформации: Чередуйте сварные швы для балансировки тепловложения, используйте зажимы и приспособления, а также ограничивайте размер швов, чтобы уменьшить коробление — особенно при работе с тонким алюминиевым листом 5083.

Прочность сварного шва часто отличается от прочности основного металла. Всегда проверяйте ожидаемую эффективность сварки с помощью соответствующих квалификационных испытаний, особенно для критических или несущих конструкций.

Следуя этим структурированным шагам и рекомендациям, подтвержденным нормативами, вы достигнете прочной, устойчивой к коррозии и высокопрочной сварки алюминия 5083. Готовы продолжить? Далее мы рассмотрим практики формования и механической обработки, которые помогут вам точно обрабатывать 5083 без неприятных сюрпризов.

Формование и механическая обработка 5083 без сюрпризов

Приходилось ли вам гнуть алюминиевый лист и получать трещины — или деталь, которая просто не держит форму? Если вы работаете с алюминиевой плитой 5083 или плита алюминия 5083 , понимание тонкостей формования и механической обработки критически важно, чтобы избежать дорогостоящих ошибок. Давайте разберем ключевые факторы и дадим вам практические стратегии, которые обеспечат листы алюминиевых сплавов результаты, которых вы ожидаете, каждый раз.

Пределы изгиба и формования для 5083

Когда вы приступаете к изгибу алюминиевой плитой 5083 , вы быстро заметите, что этот сплав известен своей хорошей пластичностью, особенно в отожженном (O) и H111 состояниях. Но не дайте себя обмануть: минимальный радиус изгиба, который можно достичь без трещин, зависит от нескольких факторов, включая состояние материала, толщину и даже направление волокон относительно процесса прокатки.

| Темперамент | Толщина листа/плиты | Рекомендуемый минимальный радиус изгиба | Примечания |

|---|---|---|---|

| O (отожженный) | Тонкий | Самый маленький возможный радиус | Лучшая формовочная способность, подходит для глубокой вытяжки |

| H111 | Тонкий до среднего | Умеренный радиус | Баланс прочности и гибкости |

| H116/H321 | Средней толщины и толстые | Требуется больший радиус | Более упрочненные при деформации, риск трещинообразования при малых радиусах изгиба |

Примечание: Заполняйте только проверенными значениями, полученными из стандартов или технических данных поставщика. В противном случае, всегда рекомендуйте пробные изгибы для критически важных применений.

С увеличением толщины возрастает минимальный радиус изгиба. Для малых радиусов или сложных форм можно использовать методы формования с растяжением или пошаговой формовки, чтобы достичь нужной геометрии без чрезмерного напряжения материала.

Компенсация пружинения и направление волокон

Приходилось ли вам изгибать деталь, а затем замечать, что она распрямляется и теряет форму? Это пружинение в действии — распространенная проблема с алюминием, особенно актуальная для высокопрочных сплавов, таких как 5083. Вот что вам нужно знать:

- Пружинение более выражено у алюминия по сравнению со сталью из-за более высокого модуля упругости.

- Марки с высоким пределом текучести (например, H116 или H321) демонстрируют больший эффект пружинения, поэтому часто требуется чрезмерное изгибание, чтобы достичь нужного угла.

- Направление волокон важно: Изгибание поперек волокон (перпендикулярно направлению прокатки) обычно проще и менее склонно к растрескиванию по сравнению с изгибанием вдоль волокон.

Представьте, что вы размечаете деталь: указание направления формовки на чертежах помогает обеспечить стабильные результаты и минимизировать риск растрескивания — особенно при серийном производстве, где важна воспроизводимость. Всегда делайте небольшой пробный изгиб перед началом производства, особенно при использовании незнакомых сочетаний состояния материала или толщины.

Технология механической обработки для чистой отделки

Что касается механической обработки плита алюминия 5083 , то вы обнаружите, что сплав в целом хорошо поддается обработке, но у него есть несколько особенностей. Стружка может быть липкой, и возможно защемление или сваривание материалов, если действовать без осторожности. Вот как достичь наилучших результатов:

- Материал и геометрия инструмента: Для эффективного удаления стружки используйте фрезы с большим передним углом и высоким углом наклона. Острые инструменты минимизируют нагрев и снижают риск заедания.

- Использование охлаждающей жидкости: Подавайте достаточное количество охлаждающей жидкости, чтобы поддерживать инструменты и материал в охлажденном состоянии и предотвратить прилипание стружки к режущей кромке.

- Удаление стружки: Применяйте «точение с высокой частотой» или циклы сверления с отводом стружки для разрушения длинной стружки, особенно при точении. При фрезеровании обычно образуется более короткая стружка.

- Крепление заготовки: Надежно закрепляйте заготовку, чтобы избежать вибраций и дребезжания, которые могут повредить поверхность.

- Контроль температуры: Легкие резы на высоких скоростях могут помочь, но всегда сверяйтесь с таблицами производителя по скоростям и подачам. Избегайте чрезмерного нагрева для сохранения размерной точности.

Для нарезания резьбы в отверстиях рассмотрите возможность фрезерования резьбы вместо метчикования — это часто обеспечивает более чистую резьбу и предотвращает поломку инструмента в липких материалах.

Всегда используйте пробные образцы для проверки возможности гибки и механической обработки перед началом производства — особенно при работе с новыми партиями, степенями закаленности или толщинами.

В заключение отметим, что успешная формовка и обработка листы алюминиевых сплавов такой как 5083, зависит от понимания взаимосвязи между состоянием материала, толщиной, направлением волокон и параметрами процесса. Тщательное планирование, пробные изгибы и внимание к деталям обработки помогут избежать неприятных сюрпризов и обеспечат надежные и воспроизводимые результаты. Далее мы рассмотрим устойчивость к коррозии и лучшие практики технического обслуживания, чтобы гарантировать долговечность ваших готовых деталей даже в самых суровых условиях.

Сопротивление коррозии и техническое обслуживание на протяжении всего срока службы

Когда вы представляете себе алюминиевого сплава 5083 подверженный морскому брызгам, промышленным испарениям или даже тяжелым условиям военной службы, у вас может возникнуть вопрос: как он действительно сохраняется со временем? Давайте разберемся в практических аспектах устойчивости к коррозии, рисках гальванической коррозии и стратегиях обслуживания, чтобы ваши конструкции служили дольше и работали лучше, независимо от окружающей среды.

Коррозионное поведение 5083 в реальных условиях окружающей среды

Представьте себе корпус корабля или химическую цистерну, находящиеся рядом с морем. алюминий 5083 отличается отличной устойчивостью к общей коррозии — даже в условиях, богатых хлоридами, таких как морская вода. Такая устойчивость обусловлена высоким содержанием магния, способствующим образованию защитного оксидного слоя. Но есть нюанс: если кислорода недостаточно (например, в стоячей воде или щелях), может развиваться питтинговая коррозия, особенно возле интерметаллических частиц. Локальное повреждение наиболее вероятно на уровне воды или в местах скопления солевых отложений. В зонах полного погружения с низким содержанием кислорода защитные оксидные пленки могут быть менее эффективными, что повышает риск возникновения питтинговой и щелевой коррозии.

Поверхностные обработки могут помочь. Например, анодирование утолщает оксидный слой и снижает риск питтинга, но требует регулярного обслуживания для поддержания эффективности. Показали хорошие результаты и покрытия на основе церия, подавляющие катодные реакции и защищающие от хлоридного воздействия — особенно при правильной предварительной обработке поверхности. (PMC) .

Конструирование с учетом защиты от гальванической коррозии

Вас когда-нибудь удивляло, почему некоторые алюминиевые конструкции корродируют быстрее при сочетании с другими металлами? Это пример гальванической коррозии. Когда алюминиевого сплава 5083 соединяется с более благородными металлами (такими как медь или определенные виды стали) и подвергается воздействию электролита (такого как морская вода), алюминий становится жертвенным металлом и корродирует в первую очередь. Риск наиболее высок в морской и влажной среде.

- Изоляторы для соединений из разнородных металлов: Используйте электрическую изоляцию (например, пластиковые шайбы или втулки), чтобы разорвать проводящий путь между разнородными металлами.

- Герметики и совместимые крепежные элементы: Выбирайте крепеж из нержавеющей стали (например, A4/316L) и наносите герметики для предотвращения проникновения влаги в соединениях.

- Организация дренажа и минимизация щелей: Проектируйте сборки так, чтобы избежать образования водяных карманов и обеспечить полный дренаж, снижая вероятность щелевой коррозии.

- Системы покрытий при необходимости: Наносите защитные покрытия на более благородный металл и убедитесь, что они целые — царапины или дефекты могут вызвать локальное повреждение.

Даже в промышленных или военных условиях эти простые шаги проектирования могут значительно снизить риск гальванической коррозии и продлить срок службы вашей броневой алюминиевой пластины или конструкционной сборки.

Техническое обслуживание, покрытия и планирование ремонта

Представьте, что вы отвечаете за флот судов или серию архитектурных фасадов. Как вы поддерживаете вашу спецификации на алюминий в идеальном состоянии? Регулярное техническое обслуживание – вот ответ. Ниже приведены рекомендации, которые работают в реальных условиях:

- Рутинная чистка: Промывайте поверхности пресной водой для удаления соли, грязи и мусора — особенно в прибрежных или промышленных зонах.

- Поверхностные покрытия: Анодирование и конверсионные покрытия на основе церия могут повышать устойчивость, но требуют периодического осмотра и обновления. Лакокрасочные покрытия эффективны только при достаточной толщине и надлежащем уходе; тонкие или поврежденные покрытия могут не обеспечивать длительной защиты (ResearchGate) .

- Схемы осмотра: Обратите внимание на сварные швы, соединения и участки, где может скапливаться или стекать вода. Ищите ранние признаки язвенной коррозии, нитевидной коррозии под покрытием или гальванической коррозии в местах крепежа

- Планирование ремонта: Для броневых или структурных ремонтов всегда соблюдайте соответствующий стандарт или спецификацию производителя. Подготовка поверхности и совместимость материалов ремонта критичны для восстановления защиты

Магниевые сплавы 5xxx серии, такие как 5083, выбирают за устойчивость к морской воде, но детали конструкции и дисциплина обслуживания в конечном итоге определяют срок службы

Сравнение 5083 и 5086: качественный обзор

| Сплав | Стойкость к коррозии | Прочность | Типичные применения |

|---|---|---|---|

| 5083 | Отличная устойчивость в морской и промышленной среде; подвержен язвенной коррозии при застое воды | Выше, чем у 5086 | Судостроение, сосуды под давлением, броневые алюминиевые плиты |

| 5086 (например, 5086 h116) | Очень хорошая; немного лучше переносит термические циклы сварки | Ниже, чем 5083 | Морские корпуса, палубы, надстройки |

Выбор между этими сплавами часто определяется вашими конкретными требованиями к коррозионной стойкости и прочности. Для критически важных оборонных или промышленных применений всегда обращайтесь к последним спецификации на алюминий и рекомендациям поставщиков.

Подводя итог, хотя алюминиевого сплава 5083 предлагает превосходную коррозионную стойкость, но его долгосрочные характеристики зависят от умного проектирования, правильных профилактических мер и строгого технического обслуживания. Далее мы преобразуем эти данные о жизненном цикле в конкретные шаги обеспечения качества и проверки, чтобы гарантировать, что каждая поставка соответствует вашим ожиданиям.

Испытания, проверка и принятие качества для алюминиевого сплава 5083

Когда вы получаете партию алюминиевого сплава 5083 — или начать производство критически важной детали — как убедиться, что она соответствует всем вашим ожиданиям? Звучит сложно? Не обязательно. Следуя структурированному подходу, основанному на стандартах, вы можете избежать неприятных сюрпризов, обеспечить соответствие требованиям и выявить проблемы до того, как они превратятся в дорогостоящие неисправности. Давайте рассмотрим наиболее важные аспекты — от входного контроля до проверки сварных швов и неразрушающего контроля (NDT).

Проверка поступающих материалов для сплава 5083

Представьте, что вы стоите на складе приёмки и проверяете партию алюминиевого сплава 5083 листов или плит. Что вы должны проверить перед подписанием?

- Проверка сертификата завода-изготовителя: Убедитесь, что марка сплава (например, 5083), состояние материала (O, H111, H116, H321) и применимый стандарт (например, ASTM B209 или B928) соответствуют вашему заказу и чертежам.

- Трассировка по плавке/партии: Убедитесь, что каждая деталь прослеживается по конкретному номеру плавки или партии для обеспечения качества и последующего использования.

- Размеры: Измерьте толщину, ширину и длину согласно вашему заказу и допускам.

- Плоскостность и состояние поверхности: Визуально проверьте наличие коробления, вмятин, царапин или коррозии. Плоскостность должна соответствовать пределам, указанным в соответствующем стандарте.

- Документирование особых требований: Проверьте наличие дополнительных сертификатов, рекомендаций третьих сторон (например, одобрения общества классификации для морских плит) или указанных результатов испытаний.

Выполняя такие проверки регулярно, вы сможете выявлять проблемы на ранней стадии — до того, как они нарушат последующие процессы изготовления или график проекта.

Контрольные мероприятия в процессе изготовления и сварки

Как только начнется изготовление, качество не должно отходить на второй план. Вам потребуются контрольные мероприятия в процессе производства, чтобы обеспечить стабильность и соответствие стандартам, особенно для сварных узлов или сформованных компонентов. Рассмотрите следующие лучшие практики:

- Идентификация материала: Маркируйте или нумеруйте все детали с указанием сплава и состояния материала, чтобы предотвратить путаницу на производственной площадке.

- Соблюдение процедуры сварки: Убедитесь, что сварщики соблюдают утвержденные процедуры (WPS), соответствующие требованиям проекта и действующим стандартам (например, AWS D1.2 для алюминиевых конструкций).

- Подгонка и выравнивание: Проверьте подгонку, зазор и выравнивание соединения перед сваркой. Неправильная подготовка может привести к деформации или дефектам сварного шва.

- Очистка между проходами и контроль температуры: Для сплава 5083 избыточное тепло может снизить механические свойства. Следите за температурой между проходами и поддерживайте чистоту шва.

- Визуальный контроль в процессе: Проверяйте наличие подрезов, пористости, непроваров или чрезмерного разбрызгивания после каждого сварного прохода.

- Документация: Записывайте параметры сварки, номера партий присадочного материала и любые отклонения или исправления для обеспечения прослеживаемости.

Эти шаги помогут убедиться, что ваши алюминиевого сплава 5083 сборки соответствуют как проектным, так и нормативным требованиям — снижая объем переделок и количество рекламаций в будущем.

Неразрушающий контроль и критерии приемки для критических деталей

Как проверить, действительно ли сварной шов или формованная деталь качественны — особенно когда визуального осмотра недостаточно? На помощь приходит неразрушающий контроль (NDT). Для сплава 5083 часто используются следующие методы неразрушающего контроля:

- Капиллярный контроль: Выявляет поверхностные трещины или пористость в сварных швах и обработанных кромках.

- Ультразвуковой контроль: Обнаруживает внутренние дефекты, такие как непровар, включения или расслоения — особенно важно для толстых плит или критически важных применений в сосудах под давлением.

- Рентгеноскопия: Используется для контроля высококачественных сварных швов в сосудах под давлением или в оборонной промышленности для выявления подповерхностных дефектов.

Для сварных соединений 5083, выполненных методом перемешивающей сварки, ультразвуковой контроль с фазированной решеткой обеспечивает продвинутое обнаружение дефектов случайной ориентации и часто превосходит стандартную радиографию при сложных геометриях (NDT.net) .

| Категория | Метод проверки | Критерии приемки (по коду/спецификации) | Примечания |

|---|---|---|---|

| Визуальные признаки | Визуальный, цветной метод (пенетрант) | Согласно AWS D1.2 или спецификации проекта | Трещины, пористость, подрезы |

| Размерные допускаемые значения | Измерение | Чертеж/спецификация проекта | Размер сварного шва, усиление, деформация |

| НК (ультразвуковой, радиографический) | Ультразвуковой, рентгеновский | Согласно ASTM B209M, код проекта | Внутренние дефекты, отсутствие сплавления |

Примечание: Критерии приемки необходимо заполнять только на основе кодов или утвержденных технических условий. Всегда обращайтесь к последним проектным или отраслевым стандартам в отношении предельных значений.

Для критических компонентов критерии приемки должны ссылаться на те же технические условия, которые были указаны при покупке — ASTM B209, B928 или соответствующий сварочный код, — чтобы избежать противоречий или неопределенности в ожиданиях относительно качества.

Главный вывод: Критерии приемки всегда должны ссылаться на те же технические условия, которые были указаны при покупке, чтобы избежать противоречий и обеспечить согласованность требований к качеству у всех сторон.

В заключение, измерения твердости или предела текучести следует проводить только в случае их указания проектной организацией, и такие проверки всегда должны соответствовать признанной таблице твердости алюминиевых сплавов или стандарту предела текучести. Это позволяет избежать ненужных испытаний и гарантирует, что результаты будут значимыми для вашего применения.

Сделав эти этапы контроля и обеспечения качества регулярными, вы обеспечите приемку каждой партии алюминиевого сплава 5083 соответствует стандарту — обеспечивая надежную, соответствующую нормам производительность даже в самых сложных условиях. Далее рассмотрим, как приобрести 5083 и выбрать поставщиков, которые смогут поддерживать Ваши ожидания качества с самого первого дня.

Практический подход к закупкам и выбору поставщиков

Когда вы будете готовы закупить алюминиевого сплава 5083 , вы можете задаться вопросом: «Как сравнить поставщиков, получить наилучшую цену и избежать дорогостоящих ошибок при закупке?» Давайте разберем основные моменты, чтобы вы могли уверенно ориентироваться среди поставщиков алюминия 5083 , правильно составлять заказы и обеспечить поставку нужного материала для выполнения задач вашего проекта.

Что включить в заказ на поставку 5083

Звучит сложно? Не будет, если следовать чек-листу. Четкий и подробный заказ (ПО) или запрос коммерческого предложения (RFQ) экономит время, снижает риск ошибок и гарантирует получение именно того, что вам нужно. Ниже приведены ключевые параметры, которые необходимо указать для каждого алюминий 5083 заказ:

- Сплав и степень обработки: Укажите точную марку (например, 5083-H116, 5083-H321, O, H111).

- Стандарт: Ссылаемся на соответствующий стандарт продукта (например, ASTM B209, EN 485, ASTM B928 для морских плит).

- Размеры: Укажите толщину, ширину и длину (или диаметр для прутков/труб), а также класс допуска, если это критично.

- Форма продукта: Укажите, требуется ли вам лист, плита, экструзия, пруток или индивидуальная нарезка по размеру.

- Сертификация: Запрашивайте сертификаты испытаний, соответствие стандартам, а также дополнительные независимые или морские сертификаты, если это необходимо.

- Инспекция и НК: Укажите любые неразрушающие испытания (НК), проверки размеров или требования к качеству поверхности.

- Упаковка и доставка: Опишите потребности в упаковке (например, водонепроницаемая, антикоррозионная) и место доставки или условия поставки (Incoterms).

Добавление этих данных в ваш заказ (PO) или запрос цен (RFQ) помогает поставщикам точно рассчитать стоимость и гарантирует, что ваш проект будет реализован вовремя. Если вы не уверены в отраслевых кодах или лучших практиках, многие поставщики предлагают техническую поддержку, чтобы помочь вам сделать правильный выбор.

Как оценить поставщиков и сервисные центры

При сравнении поставщиков алюминия 5083 , соблазнительно сосредоточиться только на цене. Но опытные покупатели смотрят глубже — на соответствие стандартам, ассортимент продукции, дополнительные услуги и доказанный опыт экспорта. Представьте, что вы подбираете комплектующие для морского проектта на Ближнем Востоке или для транспортного парка в Южной Америке: вам нужен партнер, который обеспечит стабильное качество, сможет оформить необходимую документацию и оказать поддержку на этапе последующей обработки.

Ниже приведена сравнительная таблица, которая поможет вам оценить категории поставщиков и их предложения:

| Поставщик/Услуга | Основные предложения | Соответствие стандартам | Дополнительные услуги (резка, формовка, сварка, контроль качества) | Типичные минимальные объемы заказа/Сроки поставки | Примечания |

|---|---|---|---|---|---|

| Shaoyi Metal Parts Supplier | Автомобильная плита 5083, прецизионные алюминиевые профили, сборные узлы | ASTM, EN, IATF 16949, автомобильная и морская спецификации | Проектирование под поставку, быстрое прототипирование, CNC-обработка, анодирование, прослеживаемость контроля качества | Проектная деятельность; возможность быстрого прототипирования | Комплексное решение для программ по сплаву 5083, требующих листовой прокат и экструзию |

| Metalco Extrusions Global LLP | плита 5083, индивидуальные толщины | ASTM B928, EN 485, морской | Резка на размер, упаковка для экспорта, техническая поддержка | Варьируется в зависимости от региона/спецификации; ориентированность на экспорт | Надежная логистика экспорта и поддержка соответствия требованиям |

| Chalco Aluminum | трубка 5083, лист, рулон | ASTM, EN, морской, промышленный | Индивидуальный профиль, опыт сварки | MOQ по партии/спецификации; сроки поставки указываются по запросу | Разработано для морских, транспортных и промышленных проектов |

| Bayou Metal Supply | 5083 морской лист | ASTM B928, морской | Индивидуальные размеры, быстрая доставка, техническая консультация | Наличные изделия: короткие сроки; индивидуальные: по запросу | США, специализация на морской отрасли и спецпроектах |

| Глобальные дистрибьюторы (например, Thomasnet) | Лист, плита, брусок, экструзия, трубка | ASTM, EN, AS, MIL, ISO | Резка, формовка, отделка, неразрушающий контроль, упаковка для экспорта | Наличие: короткие сроки; под заказ: 10–50 недель | Широкий ассортимент; проверьте сертификаты и опыт экспорта |

Сроки поставки для алюминиевый лист 5083 или плиты могут варьироваться от стандартных (для типовых размеров) до 10–50 недель для нестандартных или крупных заказов. На сроки поставки влияют такие факторы, как степень закалки, толщина, необходимость сертификации и логистика в регионе. Всегда заранее уточняйте наличие и сроки доставки, особенно для крупных или экспортных проектов.

Когда стоит привлечь партнера по комплексным решениям

Бывали ли у вас проекты, в которых требовалось больше, чем просто заготовки плиты или листа? Возможно, вам нужны готовые компоненты, точные экструзии или сборные узлы с полной прослеживаемостью и обеспечением качества. Именно в таких случаях имеет смысл сотрудничать с интегрированным поставщиком — например, Shaoyi Metal Parts Supplier. Они предлагают не только алюминиевый лист 5083 и пластина, а также части для экструзии из алюминия и дополнительные услуги по обработке, все с соблюдением требований контроля качества, применяемого в автомобилестроении. Такой подход позволяет оптимизировать вашу цепочку поставок, снизить риски и ускорить процесс сертификации для сложных автомобильных, морских или промышленных проектов.

Для покупателей, которым требуются как конструкции с использованием толстых плит, так и инженерные экструзии или сборные узлы, выбор партнера, обладающего возможностями от проектирования до поставки, может обеспечить значительную экономию времени и средств — при условии, что все компоненты будут соответствовать вашим техническим и нормативным требованиям.

Главное наблюдение: Лучший поставщик для вашего алюминий 5083 проекта — это тот, кто может предоставить нужную форму, степень упрочнения и сертификацию — а также дополнительные услуги, необходимые для преобразования сырья в готовую деталь надежно и в срок.

Готовы продолжить? В следующем разделе мы рассмотрим распространенные ошибки при закупке и обработке сплава 5083 и покажем, как устранять проблемы до того, как они повлияют на вашу прибыль.

Решение проблем и окончательные рекомендации по алюминиевому сплаву 5083

Когда вы работаете с алюминиевого сплава 5083 , даже самые опытные команды могут столкнуться с непредвиденными проблемами — будь то во время изготовления или при длительной эксплуатации. Бывало ли, что деталь коробилась после сварки или вы находили необъяснимую коррозию спустя несколько месяцев на объекте? Давайте разберем наиболее распространенные ошибки, способы их устранения и что можно сделать, чтобы ваши алро алюминиевая плита или готовые сборки работали с максимальной эффективностью.

Пять распространенных ошибок при обработке 5083 и их устранение

-

Деформация после сварки

- Симптом: Детали коробятся или теряют плоскостность после сварки.

- Вероятная причина: Чрезмерный тепловой ввод, неправильная фиксация или асимметричная последовательность сварных швов.

- Корректирующие действия: Используйте сбалансированную последовательность сварки, ограничивайте тепловой ввод и применяйте надежные приспособления. Рассмотрите возможность использования более мелких чередующихся сварных швов и давайте остыть между циклами. Предварительное проектирование соединений и использование подкладных пластин также может помочь минимизировать деформацию.

-

Пористость сварных швов

- Симптом: Видимые точечные отверстия или внутренние пустоты, обнаруженные с помощью неразрушающего контроля.

- Вероятная причина: Загрязнённый основной металл или присадочный материал, недостаточная очистка, или влага в защитном газе.

- Корректирующие действия: Тщательно очистить с использованием утвержденных растворителей и щёток из нержавеющей стали; хранить материалы в сухих, контролируемых условиях; использовать защитный газ высокой чистоты и проверять линии на наличие утечек или конденсата.

-

Непровар или неполное проплавление

- Симптом: Слабые соединения или видимое отсутствие сцепления на корне сварного шва.

- Вероятная причина: Недостаточный тепловой ввод, неправильная подготовка соединения, или слишком высокая скорость перемещения.

- Корректирующие действия: Отрегулировать параметры сварки для обеспечения достаточного проплавления, обеспечить правильную геометрию соединения и при необходимости снизить скорость перемещения. Всегда проверять с использованием пробных образцов и разрушающих или неразрушающих методов контроля при необходимости.

-

Трещинообразование при формовке

- Симптом: Трещины появляются на изгибах, особенно на более толстой или закалённой пластине.

- Вероятная причина: Изгиб ниже минимального радиуса, изгиб параллельно волокнам или использование закалки с низкой пластичностью.

- Корректирующие действия: Увеличьте радиус изгиба, ориентируйте изгибы перпендикулярно волокнам и выберите более пластичную закалку (O или H111). Всегда выполняйте пробный изгиб на контрольном образце перед началом массового производства.

-

Потеря эксплуатационных свойств после воздействия тепла

- Симптом: Снижение прочности, неожиданная деформация или размягчение после эксплуатации при повышенных температурах.

- Вероятная причина: Длительное воздействие температур выше рекомендованных пределов (обычно выше 65°C/150°F для сплавов серии 5xxx).

- Корректирующие действия: Проектируйте конструкцию так, чтобы избежать длительного воздействия высоких температур; в случае их воздействия повторно оцените механические свойства и рассмотрите возможность замены или дополнительного тестирования. Всегда обращайтесь к соответствующим рекомендациям AWS/ASME по ремонту и повторной аттестации.

-

Гальваническая коррозия в процессе эксплуатации

- Симптом: Местная коррозия в соединениях с разнородными металлами, особенно в морской или влажной среде.

- Вероятная причина: Прямой контакт с более благородными металлами (например, медь, нержавеющая сталь) и наличие электролитов.

- Корректирующие действия: Используйте изоляторы или покрытия на соединениях, подбирайте совместимые крепежные элементы и предусматривайте дренаж и возможность осмотра. Регулярно проверяйте и обслуживайте защитные системы.

Предотвращение коррозии и снижения эксплуатационных характеристик

Представьте себе ваш алюминиевый сплав на продажу предназначен для использования в прибрежной инфраструктуре или химическом заводе. Долгосрочная надежность зависит не только от качества первоначального изготовления. Вот практические шаги, позволяющие минимизировать отказы в процессе эксплуатации:

- При необходимости наносите и поддерживайте поверхностные покрытия (анодирование, конверсионные покрытия).

- Проектируйте узлы таким образом, чтобы избежать образования водных карманов и обеспечить легкую очистку и осмотр.

- Определяйте регулярные интервалы осмотра, уделяя особое внимание сварным швам, крепежным элементам и щелям.

- Фиксируйте все ремонты и модификации, следуя критериям приемки OEM и AWS/ASME для критически важных конструкций.

- Если требуется ремонтная сварка, всегда определяйте марку основного сплава с помощью химического анализа при наличии сомнений, используя правильный присадочный материал и соблюдая рекомендации AWS.

Главный вывод: Каждый урок, полученный из квалификационных документов на сварочные процедуры (WPS) или записей квалификации процедур (PQR), должен быть задокументирован и использован для улучшения ваших чертежей, запросов коммерческих предложений (RFQ) и производственных инструкций. Цикл непрерывного улучшения — это ваша лучшая защита от повторяющихся проблем и дорогостоящих переделок.

От прототипа до производства с надежными партнерами

Звучит пугающе? Вы не обязаны справляться с этим в одиночку. Раннее сотрудничество с квалифицированным производителем может предотвратить большинство проблем еще до их возникновения. Когда ваш alro алюминий проект сочетает конструкции с применением листовых деталей со спроектированными экструзиями или требует строгого автомобильного или морского подтверждения соответствия, сотрудничество с интегрированным партнером приносит дивиденды.

Например, Shaoyi Metal Parts Supplier — ведущий поставщик интегрированных решений для прецизионных автомобильных металлических деталей в Китае — предлагает комплексное решение для части для экструзии из алюминия и сборки. Их экспертиза в обработке сплава 5083, в сочетании с системой качества, сертифицированной по IATF 16949, и быстрым прототипированием, гарантирует, что ваши детали будут соответствовать самым высоким стандартам — от прототипа до массового производства. Сотрудничая с Shaoyi, вы получаете партнера, который разбирается в особенностях как листового металла, так и экструзии, и который может поставить готовые компоненты для использования в автомобилестроении, судостроении или промышленности.

В заключение, предотвращение и решение проблем с алюминиевого сплава 5083 начинается с понимания типичных ошибок, применения проверенных решений и формирования культуры качества, основанной на обратной связи. Для сложных или ответственных проектов рекомендуется заранее сотрудничать с производителем, который может предложить как экспертизу в области материалов, так и интегрированные решения, чтобы ваш следующий алро алюминиевая плита заказ стал историей успеха, а не примером решения проблем.

Часто задаваемые вопросы о алюминиевом сплаве 5083

1. Что делает алюминиевый сплав 5083 идеальным для морских и промышленных условий?

Алюминиевый сплав 5083 высоко ценится за исключительную устойчивость к морской воде и промышленным химикатам благодаря высокому содержанию магния. Этот сплав сохраняет прочность после сварки и специально разработан для эксплуатации в тяжелых условиях, что делает его первым выбором для судостроения, химических резервуаров и сосудов под давлением, где коррозионная стойкость и долговечность имеют критическое значение.

2. Как следует указывать алюминиевый сплав 5083 в технической документации или заказах на покупку?

Чтобы правильно указать алюминиевый сплав 5083, включите точное обозначение сплава (например, EN AW 5083 или AA5083), форму выпуска (лист, плита или профиль), состояние материала (O, H111, H116 или H321), применимый стандарт (например, ASTM B209 или EN 485), размеры, а также любые необходимые сертификаты или проверки. Это гарантирует, что поставщики предоставят материал, соответствующий требованиям вашего проекта.

3. Каковы основные различия между сплавом 5083 и другими алюминиевыми сплавами, такими как 6061 или 5086?

5083 выделяется своей превосходной коррозионной стойкостью и прочностью в морских и химических средах по сравнению с 6061, который обладает большей обрабатываемостью и свариваемостью, но менее устойчив к агрессивным средам. По сравнению с 5086, 5083 обычно обеспечивает более высокую прочность, при этом оба сплава обладают отличной коррозионной стойкостью. Выбор зависит от конкретных требований к применению и необходимым свойствам.

4. На что следует обратить внимание при сварке или формовке алюминиевого сплава 5083?

При сварке используйте соответствующие наполнители из серии 5xxx и тщательно очищайте поверхности, чтобы избежать пористости или растрескивания. Контролируйте подвод тепла, чтобы сохранить механические свойства. При формовке или гибке выбирайте подходящую степень упрочнения (temper) и направление изгиба, чтобы предотвратить растрескивание, и всегда выполняйте пробные изгибы. Правильный дизайн соединения и осмотр после сварки необходимы для обеспечения долговечности.

5. Как можно приобрести высококачественные компоненты из алюминиевого сплава 5083 для автомобильных или промышленных проектов?

Выбирайте поставщиков, доказавших свой опыт как в поставке сырья, так и в производстве готовых компонентов. Для автомобильных проектов компании, такие как Shaoyi Metal Parts Supplier, предлагают интегрированные решения — обработку сплава 5083 в специализированные детали и сборки методом экструзии с алюминием, с полным обеспечением качества, оперативным прототипированием и поддержкой сертификации, гарантируя надежные и готовые к применению компоненты.

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —

Малые партии, высокие стандарты. Наша служба быстрого прототипирования делает проверку точнее и проще —