Ce este aluminiul anodizat? Procesul, tipurile, culorile durabile

Ce este aluminiul anodizat?

Definiție rapidă a aluminiului anodizat

"Aluminiul anodizat este aluminiu care a fost tratat electrochimic pentru a crea un strat dur, durabil și rezistent la coroziune, format din oxid, care face parte integrantă din metal, nu este un strat aplicat deasupra."

Sună complicat? Hai să clarificăm. Când vedeți un laptop elegant, fațada unei clădiri moderne sau suprafața unei tigăi rezistente la zgârieturi și vă întrebați de ce arată atât de bine și durează atât de mult, probabil aveți în față aluminiu anodizat. Dar ce este, de fapt, aluminiul anodizat? În termeni simpli, este aluminiu obișnuit care a fost transformat printr-un anodizare proces — un tratament de oxidare controlată care transformă suprafața metalului într-un strat protector, decorativ și cu funcționalitate ridicată.

Principalele beneficii ale aluminiului anodizat

- Rezistență la coroziune: Stratul anodic protejează aluminiul de umiditate și substanțele chimice, prevenind ruginirea și degradarea. Spre deosebire de aluminiul netratat, aluminiul anodizat nu va dezvolta patină sau nu se va degrada în medii agresive.

- Rezistență la uzurare: Aluminiul anodizat este de până la trei ori mai dur decât aluminiul brut, fiind mult mai rezistent la zgârieturi și abraziune.

- Posibilități de culoare: Structura poroasă a stratului anodic poate fi vopsită într-o gamă largă de culori — de la argint natural la aur, negru, bronz și nuanțe personalizate. Aceste culori sunt integrate în suprafață și nu se vor crapa, scoroji sau exfolia.

- Rezistență ușoară: Aluminiul anodizat este cu aproximativ 60% mai ușor decât oțelul inoxidabil sau cuprul, dar menține o rezistență impresionantă — ideal pentru aplicații în care greutatea contează.

- Eco-prietenos și reciclabil: Aluminiul este 100% reciclabil, iar procesul de anodizare este prietenos cu mediul în comparație cu multe alte metode de finisare.

Cum se fabrică aluminiul anodizat?

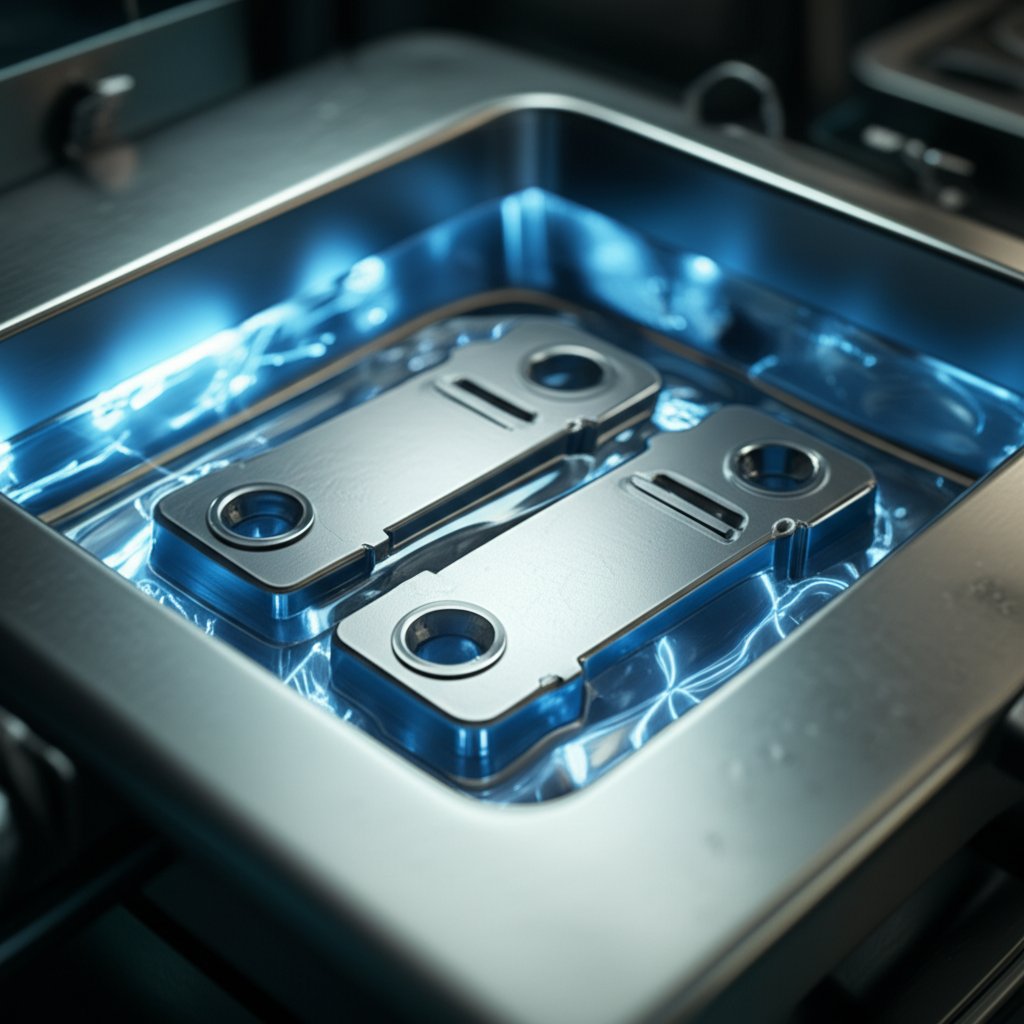

Imaginați-vă un aliaj de aluminiu obișnuit fiind scufundat într-o baie specială și conectat la un curent electric. Acest lucru declanșează un proces numit anodizare , unde oxigenul din electrolit se leagă de suprafața de aluminiu, formând un strat organizat de oxid la nivel microscopic. Spre deosebire de vopsea sau acoperirile metalice, care stau deasupra metalului, acest strat devine parte integrantă a aluminiului însuși. Rezultatul? Un finisaj durabil, estetic și conceput să dureze.

Cum diferă anodizarea de vopsea și acoperirile metalice

| Metodologie | Modul de formare a stratului | Grosime tipică* | Durabilitate |

|---|---|---|---|

| Anodizare | Stratul de oxid crește din aluminiul de bază (integrat, nu aplicat) | 2,5–50,8 μm (0,0001–0,002 in.) | Nu se va crăpa, crape sau coji; rezistență ridicată la uzură și coroziune |

| Vopsea | Acoperire organică aplicată pe suprafață | Variază în funcție de tip; în general mai gros decât anodizarea | Poate crapa, zgâria sau coji; reparație posibilă pe teren |

| Placare | Strat metalic depus la suprafață (de exemplu, nichel, crom) | Variază în funcție de proces | Poate coji sau scăda în fulgi; poate oferi rezistență decorativă sau la coroziune |

Așadar, atunci când comparați aluminiu anodizat vs aluminiu (simplu, netratat), veți observa că metalul anodizat este mai dur, mai atrăgător și mult mai rezistent la factorii externi.

Utilizări frecvente, de la electronice până la arhitectură

Unde găsiți aluminiu anodizat în viața reală? Răspunsul: peste tot! Combinatia sa unică de durabilitate și flexibilitate în design îl face materialul preferat pentru:

- Laptopuri, telefoane inteligente și carcase electronice (pentru rezistență la zgârieturi și estetică)

- Panouri arhitecturale, pereți cortină și fațade de clădiri (pentru frumusețe și rezistență la vreme)

- Finisaje auto, cadre de biciclete și echipamente pentru aer liber (pentru rezistență ușoară și protecție anticorozivă)

- Electrocasnice, tigăi și decorativă pentru casă (pentru curățare ușoară și culoare durabilă)

În concluzie, aluminiul anodizat nu este doar un finisaj — este o transformare care deblochează noi niveluri de performanță și stil pentru totul, de la mașinării industriale până la gadgeturile din buzunarul tău.

Cum transformă procesul de anodizare aluminiul într-o suprafață durabilă și colorată

Ce se întâmplă în timpul procesului de anodizare?

Te-ai întrebat vreodată cum se anodizează aluminiul astfel încât să devină atât de rezistent, cât și frumos? Secretul constă într-o transformare electrochimică pas cu pas. Iată o schemă simplificată a procesului de anodizare pe care producătorii o folosesc pentru a crea totul, de la panouri arhitecturale până la carcase de smartphone:

- Curățare și dezoxidare :Piesa din aluminiu este curățată mai întâi într-un detergent alcalin încălzit (aproximativ 145°F) pentru a elimina uleiurile și contaminanții. Apoi, este clătită și adesea gravată într-o baie de sodă caustică, care îi oferă suprafeței o finisare mată uniformă. Urmează o etapă de decapare într-o soluție acidă, eliminând particule nedorite de aliaj.

- Fixare (Montare pe suport): Piesa curățată este montată pe suporturi pentru a asigura o conexiune electrică solidă și o expunere uniformă în timpul anodizării.

- Anodizare în electrolit acid: Aluminiul montat pe suport este scufundat într-o baie de electrolit acid—de obicei acid sulfuric la o concentrație de aproximativ 15%. Se aplică curent continuu (CC), cu aluminiul ca anod (terminal pozitiv) și cu rezervorul ca catod (terminal negativ). De aici provine termenul anodizare provine: piesa devine anodul.

- Formarea porilor și creșterea stratului de oxid: Pe măsură ce curentul circulă, ionii negativ încărcați de oxigen (anioni) din electrolit migrează către suprafața aluminiului, reacționând pentru a forma un strat gros și poros de oxid de aluminiu. La nivel microscopic, acest oxid crește atât în afara aluminiului, cât și ușor în interior, creând o rețea de pori verticali care mai târziu pot absorbi coloranți sau agenți de colorare.

- Colorare opțională: Dacă se dorește o anumită culoare, piesa este scufundată într-o baie de vopsea (pentru o gamă largă de culori) sau introdusă într-o soluție de sare metalică pentru colorare electrolitică (cum ar fi nuanțe de bronz sau negru). Vopseaua sau ionii metalici umplu porii deschiși ai stratului de oxid, rezultând finisaje intense și rezistente la decolorare.

- Sigilare: Etapa finală și esențială este etanșarea. Piesa este imersată în apă dezionizată caldă sau într-un agent chimic de etanșare, care hidratează și închide porii, fixând culoarea și îmbunătățind semnificativ rezistența la coroziune. Porii neetanșați pot duce la pete și la o durabilitate redusă.

Știința din spatele anodizării: Cum funcționează anodizarea?

Imaginaţi-vă aluminiu ca o pânză albă. Când aplicaţi tensiune în baia cu acid, ionii încep să se mişte: ionii negativi de oxigen (din soluţie) se grăbesc spre aluminiul încărcat pozitiv, unde se combină pentru a forma oxid de aluminiu (Al 2O 3)). Acest strat de oxid este unic pentru că nu stă doar pe ea, ci creşte din metalul de bază însuşi. Ce rezultat a avut? O suprafață dură, aderență care este parte integrantă a aluminiului, nu un film separat ca vopsea sau placare.

La nivel microscopic, suprafața anodizată este umplută cu mici porii verticali. Aceste porii sunt cheia procesului - fac suprafața receptivă la vopsele și permit culorile vii și durabile pentru care este cunoscut aluminiul anodizat. Odată sigilate, aceste porii se închid, făcând ca finisarea să fie foarte rezistentă la uzură, coroziune şi decolorare.

Anodizarea crește stratul protector din aluminiu, creând o suprafață dură, aderență care nu se va desprinde ca vopseaua.

De ce este important controlul procesului: variabilele care modelează finisajul

Calitatea și caracteristicile finisajului anodizat depind de mai mulți parametri strâns controlați:

- Densitatea curentului: Un curent mai mare crește grosimea oxidului, dar o valoare prea ridicată poate provoca arderea sau defecte.

- Compoziția electrolitului: Acidul sulfuric este cel mai frecvent utilizat, dar pentru aplicații speciale se folosesc și acizi cromici sau boro-sulfurici.

- Temperatura: Băile mai reci produc în general un strat mai dens și mai dur; băile mai calde accelerează procesul, dar pot reduce duritatea.

- Timp: O durată mai lungă de anodizare crește grosimea stratului și adâncimea culorii, dar un timp excesiv poate duce la randamente descrescătoare.

Ajustarea acestor parametri permite producătorilor să regleze procesul de anodizare în funcție de nevoile specifice — fie că este vorba de un strat subțire, decorativ, sau de un finisaj industrial gros și rezistent. De exemplu, straturile anodizate tipice au între 8–16 μm, în timp ce finisajele dure pot ajunge până la 50 μm grosime.

Formarea porilor, absorbția colorantului și etanșarea: atingerea finală

După formarea stratului de oxid, porozitatea acestuia este ceea ce face aluminiul anodizat atât de versatil. Porii deschiși absoarbă coloranții în profunzime, rezultând culori care nu se scorojesc sau nu se sterg. Etanșarea este ultimul pas — fie prin fierberea în apă, acetat de nichel sau alte metode — pentru a închide acești pori și a finaliza transformarea.

Doriți să explorați mai profund partea tehnică a anodizării? Consultați resursele oferite de Consiliul Producătorilor de Aluminiu Anodizat sau revizuiți ghidurile tehnice la Bonnell Aluminum.

Acum că știți cum funcționează procesul de anodizare, să vedem cum diferitele tipuri de anodizare oferă beneficii specifice de performanță și aspect pentru o gamă largă de aplicații.

Tipuri de anodizare

Tipul I, Tipul II și Tipul III: Ce diferențiază fiecare tip de anodizare?

Atunci când vine vorba de specificarea aluminiului anodizat, înțelegerea principalelor tipuri de anodizare este esențial pentru obținerea echilibrului potrivit între aspect, durabilitate și cost. Indiferent dacă aveți nevoie de un finisaj anodizat transparent pentru profilele arhitecturale sau de o suprafață din aluminiu anodizat dur pentru mașinii industriale, fiecare tip oferă beneficii unice. Iată cum se compară:

| TIP | Aplicații tipice | Capacitatea de colorare | Rezistenta la uzura | Performanță la coroziune | Practici de etanșare |

|---|---|---|---|---|---|

| Tipul I (acid cromic) | Aeronave, ansambluri sensibile, schimbări dimensionale minime | Limitată (de obicei anodizare transparentă) | Moderat | Potrivită pentru straturi subțiri | De obicei etanșată |

| Tipul II (acid sulfuric) | Profile arhitecturale, produse pentru consumatori, echipamente electronice | Excelentă (finisaj anodizat transparent sau colorat în multe nuanțe, inclusiv anodizare neagră) | Bun | Bun, mai ales când este etanșat | De obicei etanșat pentru retenția culorii și rezistența la coroziune |

| Tip III (Hardcoat/Anodizare dură) | Piese supuse la uzură intensă, industrial, militar, auto | Limitat (de obicei anodizat gri închis până la negru) | Excelent (mai dur decât oțelul de scule) | Superior, chiar și în medii dificile | Adesea lăsat neetanșat pentru rezistență la uzură; poate fi etanșat cu dicromat |

Când are sens utilizarea fiecărui tip de anodizare?

- Tip I (acid cromic): Cel mai potrivit pentru aplicații aero-spațiale sau piese delicate unde este necesară o cantitate minimă de depunere de material, iar acoperirea rămâne în general anodizată clar. Ideal pentru ansambluri unde toleranțele strânse sunt esențiale.

- Tip II (acid sulfuric): Alegerea cea mai frecventă pentru aplicații decorative și generale—gândiți-vă la aluminiu anodizat clar rame de ferestre, echipamente electronice sau produse de consum. Este excelent atunci când doriți un finisaj colorat sau anodizat clar, cu rezistență moderată la uzură și coroziune. Utilizat pe scară largă în aplicații arhitecturale și orientate spre design.

- Tip III (Hardcoat/Anodizare dură): Alegeți această variantă pentru componente industriale, militare sau auto care necesită durabilitate maximă, rezistență la abraziune și protecție—cum ar fi cilindri hidraulici, roți dințate sau piese de armă. Finisajul este în general anodizat gri-închis până la negru și este mai gros, mai dur și mai izolant decât Tip II. Aluminiul anodizat dur se găsește, de asemenea, în vesela de bucătărie și în mașinile de înaltă performanță.

La selectarea unui tip de anodizare, acorda prioritate cerințelor de mediu și uzură înaintea culorii sau finisajului.

Specificarea conform MIL-A-8625: Standardul industrial

Inginerii și cumpărătorii fac adesea referire la MIL-A-8625 atunci când elaborează specificațiile pentru aluminiu anodizat. Această specificație militară larg adoptată descrie cerințele pentru șase tipuri și două clase de anodizare. În practică, majoritatea desenelor comerciale și industriale fac referire la:

- Rezistență industrială la coroziune și (acid cromic), Tipul II (acid sulfuric) și TIPUL III (hardcoat/acid sulfuric la temperatură joasă)

- Clasa 1 (anodizare nevopsită/clară) și Clasa 2 (vopsită)

- Criterii de testare și acceptare pentru greutatea acoperirii, rezistența la coroziune, aspect și aderență

De exemplu, specificarea „Tip II, Clasa 1, aluminiu anodizat transparent, conform MIL-A-8625” asigură un finisaj anodizat clar cu durabilitate dovedită. Dacă aveți nevoie de o piesă colorată—cum ar fi o garnitură arhitecturală anodizată negru—specificați „Tip II, Clasa 2, vopsită negru, conform MIL-A-8625”. Pentru rezistență maximă la uzură și coroziune, indicați „Tip III, aluminiu anodizat dur, conform MIL-A-8625”. Verificați întotdeauna ultima versiune a standardului sau consultați furnizorul de anodizare pentru cea mai bună soluție (Consiliul Anodizatorilor de Aluminiu) .

Exemple reale de selecție

- Garnituri decorative sau profile de ferestre: Finisaj anodizat Tip II, transparent, pentru un aspect strălucitor, metalic

- Accesorii pentru exterior sau marine: Tip II sau III, vopsit sau transparent, în funcție de necesitățile de rezistență la uzură/coroziune

- Roți dințate industriale sau mașinării: Aluminiu anodizat dur Tip III pentru rezistență maximă

În continuare, vom explora cum alegerile de culoare și etanșare influențează în mod suplimentar performanța și estetica pieselor dvs. din aluminiu anodizat.

Opțiuni de vopsire în culori și decizii privind etanșarea care rezistă în timp

Metode de colorare: de la clar la negru, șampanie și dincolo de acestea

Când alegeți aluminiu anodizat, nu pur și simplu selectați un metal — luați o decizie privind un finisaj care poate fi la fel de discret sau de puternic precum necesită designul dvs. Dar cum ajungeți de la argintul natural la o nuanță intensă aluminiu negru anodizat , sau chiar la o nuanță anodizată moale tip șampanie? Totul depinde de metoda de colorare și de modul în care stratul anodic este etanșat.

Există trei abordări principale pentru colorarea aluminiului anodizat:

- Anodizare transparentă: Nu se adaugă nicio vopsea. Luciul natural al aluminiului strălucește prin stratul transparent de oxid, oferind protecție. Această variantă este populară în profilele arhitecturale și în electronice, acolo unde este preferat un aspect curat și modern.

- Vopsire: După anodizare, stratul oxidic poros este scufundat într-o baie de vopsea. Vopseaua pătrunde în pori, creând culori vibrante ale aluminiului anodizat — de la aur și bronz, până la albastru, roșu și negru anodizat. Odată etanșate, aceste culori rămân fixate, oferind atât estetică, cât și durabilitate.

- Colorare electrolitică: Cunoscută și sub numele de colorare în două etape, această procedură depune săruri metalice (în mod obișnuit staniu, cobalt sau nichel) în stratul oxidic prin utilizarea unui curent electric. Rezultatul? Nuanțe intense, rezistente la decolorare, în special în spectrul de la bronz la negru, precum și finisaje caracteristice, cum ar fi anodizarea tip șampanie. Acest proces este adesea denumit colorare electrolitică anodizare aluminiu catod sau anod deoarece piesa funcționează ca un catod în timpul colorării.

Dar care metodă este cea mai bună? Depinde de nevoile dumneavoastră. Anodizarea prin colorare oferă cea mai largă gamă de culori pentru aluminiu, dar anumite nuanțe strălucitoare (cum ar fi roșu și albastru) sunt mai sensibile la decolorarea cauzată de UV în timp. Colorarea electrolitică, pe de altă parte, oferă o stabilitate superioară la UV — fiind astfel ideală pentru aplicații exterioare sau architecturale unde rezistența la decolorare este esențială.

Opțiuni de etanșare: Cheia durabilității și rezistenței la decolorare

După colorare, următorul pas crucial este etanșarea. De ce? Deoarece porii din stratul anodizat sunt deschiși — perfect pentru a absorbi coloranții, dar totodată vulnerabili la pete și coroziune dacă nu sunt etanșați. Etanșarea închide acești pori, fixează culoarea și maximizează rezistența la factorii externi.

Metode comune de etanșare includ:

- Etanșare cu apă caldă: Cea mai tradițională metodă. Partea este imersată în apă dezionizată aproape fierbinte, transformând oxidul în oxid de aluminiu hidratat (boehmit), care se umflă și închide porii.

- Etanșare cu acetat de nichel: Un agent de etanșare chimic care funcționează la temperaturi mai scăzute și este deosebit de eficient pentru finisările vopsite, oferind o protecție excelentă împotriva coroziunii și reținerea culorii.

- Etanșare la rece: Utilizează substanțe chimice speciale la temperatura camerei pentru a depune materiale de umplere în pori. Această metodă este mai rapidă și mai eficientă din punct de vedere energetic, dar poate oferi o durabilitate ușor redusă în medii ostile.

- Etanșare cu acoperire organică: Pentru aplicații care necesită proprietăți suplimentare de rezistență la uzură sau decorative, poate fi aplicată o rasină transparentă sau un lac peste suprafața anodizată.

Calitatea etanșării face toată diferența. Aluminiul anodizat neetanșat sau prost etanșat se poate decolora, coroda sau poate pierde strălucirea mult mai repede, în special în medii exterioare sau marine.

Ghid de decizie: Potrivirea culorii și etanșării cu aplicația

Nu sunteți sigur care combinație este potrivită pentru proiectul dumneavoastră? Utilizați tabelul de mai jos pentru a evalua opțiunile privind culoarea și etanșarea, în funcție de locul și modul în care va fi utilizat aluminiul anodizat. Am inclus, de asemenea, teste standardizate ale industriei — cum ar fi cele Testul de etanșare AAMA 611 și Testul de frecare ASTM B 136 AAMA 611 —pentru a vă ajuta să obțineți un finis care durează.

| Caz de utilizare | Metoda de colorare | Metodă de sigiliere | Test recomandat |

|---|---|---|---|

| Decor interior (mobilier, accesorii) | Vopsire (gamă largă de culori ale aluminiului anodizat) | Apă caldă sau acetat de nichel | Testul de frecare ASTM B 136 AAMA 611 |

| Arhitectură exterioară (fațade, rame de ferestre) | Colorare electrolitică (aluminiu anodizat tip șampanie, aluminiu anodizat negru) | Apă caldă sau acetat de nichel; acordați prioritate sigilării de înaltă calitate | Test de etanșare conform AAMA 611, ASTM B 117 pentru coroziune |

| Mașinării/Industriale (echipamente, unelte) | Vopsire sau colorare electrolitică (de obicei nuanțe mai întunecate pentru durabilitate) | Acetat de nichel sau sigilare rece (pentru eficiență) | ASTM B 136 AAMA 611, test de abraziune |

Pentru proiectele de arhitectură, standardul AAMA 611 este referința principală pentru specificarea și testarea finisajelor anodizate, inclusiv calitatea sigilării și uniformitatea culorii.

Culoarea cea mai estetică nu este întotdeauna cea mai durabilă; calitatea sigilării determină adesea performanța pe termen lung.

Pe scurt, alegeți întotdeauna culorile de anodizare ale aluminiului și metoda de etanșare în funcție de cerințele aplicației dumneavoastră. culori de anodizare aluminiu dacă aveți nevoie de rezistență la decolorare pentru utilizare în aer liber, colorarea electrolitică și etanșarea riguroasă sunt cele mai bune opțiuni. Pentru produsele destinate interiorului, aproape orice culoare este posibilă — dar nu săriți peste etapă de etanșare! Și rețineți, testele precum AAMA 611 pentru etanșare și ASTM B 136 vă asigură că finisajul va rezista probelor timpului.

Gata să vedeți cum alegerea aliajului și proiectarea pot influența în continuare finisajul anodizat? Să explorăm cum obținem o culoare și o calitate uniforme în următoarea secțiune.

Alegeri de aliaje și detalii de proiectare care influențează rezultatele

Cum compoziția aliajului afectează aspectul anodizat

V-ați întrebat vreodată de ce două foi de aluminiu anodizat pot arăta ușor diferit, chiar dacă au pornit ca „doar aluminiu”? Secretul constă în compoziția aliajului. Nu toate aluminiile sunt egale – fiecare familie de aliaje conține elemente diferite care influențează finisajul anodizat final, culoarea și rezistența la coroziune. Dacă doriți un finisaj anodizat consistent și de înaltă calitate, înțelegerea acestor diferențe este esențială.

| Seria de aliaje | Elemente principale de aliere | Aspect tipic anodizat | Consistența culorii | Note pentru designeri |

|---|---|---|---|---|

| 1XXX | aluminiu pur 99%+ | Clar, dar moale; nu este suficient de rezistent pentru majoritatea utilizărilor | Bun | Poate fi anodizat, dar cu utilizare structurală limitată |

| 2xxx | Cupru | Nuanță gălbuie, mai puțin protector | Săraci | Nu se recomandă pentru foi de aluminiu anodizat în exterior sau unde culoarea este critică |

| 3xxx | Mangan | Finisaj gri sau maro | Dificil de potrivit | Cel mai potrivit pentru aplicații vopsite, nu anodizate |

| 4xxx | Siliciu | Aspect gri închis, ca fumul | Săraci | Protejor, dar estetic puțin atrăgător |

| 5xxx | Magnesiu | Oxid puternic și clar; excelent pentru finisaj anodizat | Foarte Bun | Recomandat pentru foi de aluminiu anodizate în aplicații arhitecturale când se utilizează calitatea AQ (Anodizing Quality) |

| 6xxx | Magneziu și Siliciu | Finisaj clar, puternic și atrăgător | Excelent | Utilizat frecvent la profile extrudate și tablă; se recomandă 6063 (profile) și 5005 (tablă) pentru o potrivire optimă a culorii |

| 7xxx | Cinci | Clar, dar poate deveni maro dacă conținutul de zinc este ridicat | Variabil | Poate fi potrivit pentru unele utilizări, dar verificați posibilele schimbări de culoare |

Pentru cele mai multe aplicații arhitecturale și cele care impun cerințe estetice ridicate, aliajele din seriile 5xxx și 6xxx sunt cele mai indicate pentru aluminiul anodizat. Totuși, chiar și în cadrul acestor familii, nu toate aliajele sunt egale — unele, cum sunt 5005 și 6063, sunt etichetate ca „Anodizing Quality (AQ)” și oferă cea mai consistentă nuanță atunci când sunt folosite pentru foi de aluminiu anodizat.

Desen pentru o culoare şi o strălucire consistente

Imaginaţi-vă că instalaţi un perete din folie de aluminiu anodizat, doar pentru a vedea benzi subtile de culoare sau niveluri de strălucire neadecvate. Cum eviţi asta? Consistența începe cu un control atent al aliajului, temperaturii și chiar al lotului (sau lot) de material. Amestecarea aliajelor sau a temperaturii, chiar dacă ambele aparțin seriei 6xxx, poate duce la variații de culoare vizibile după anodizare.

- Rămâi la un singur aliaj şi temperare pentru fiecare proiect. Pentru obținerea rezultatelor optimale, se utilizează 6063 pentru extrudări și 5005 pentru folii de aluminiu anodizat plat.

- Comanda toate piesele de la acelasi lot. Acest lucru reduce la minimum variația de la lot la lot și ajută finisajul anodizat să arate uniform în instalațiile mari.

- Cereti probe de anodizare. Aceste mostre arată variația de culoare așteptată și ajută la stabilirea așteptărilor realiste (în special pentru finisajele mai ușoare, cum ar fi șampanie sau argint).

- Se efectuează îndoirea și sudarea înainte de anodizare. Formarea post-anodizare poate sparge stratul de oxid (crazing), în timp ce sudurile pot provoca decolorarea locală.

Preparația suprafeței și uniformitatea finisării

Înainte de anodizare, starea suprafeței aluminiului - fie că este periaj, lustruit, șterse cu mărgele sau pur și simplu laminat - joacă un rol major în aspectul final. O suprafață aspră sau inegală poate duce la o finisaj anodizat cu pete, în timp ce o pregătire uniformă și netedă asigură legăturile soluției anodizante uniform pentru o culoare și o strălucire consistente.

Metodele de pregătire mecanică comune includ:

- Înălțimea de la 0,01 mm sau mai mică Îndepărtează imperfecţiunile şi ruginităţile, creând un aspect mat sau satin.

- Ușurare: Oferă o finisaj de oglindă, cu un înalt stralucire ideal pentru aplicații decorative.

- Polirea: Produce orice de la mat la strălucitor, în funcţie de compusul folosit.

Pentru rezistența la coroziune, o asprime a suprafeței mai mică (sub 24 RA) este ideală, deoarece ajută legătura de finisaj anodizată să fie strânsă și să dureze mai mult.

Sfaturi de proiectare aplicabile pentru foile și piesele de aluminiu anodizat

- Se specifică aliajul și temperamentul exacte pentru toate foile de aluminiu anodizate și extrudările.

- Păstraţi toate materialele pentru un proiect în acelaşi lot pentru a reduce variaţia culorilor.

- Se definește finisarea superficială dorită (mată, perie, lustruită) înainte de anodizare.

- Identificați variația acceptabilă a culorilor folosind mostre de gamă, în special pentru instalații mari, vizibile.

- Înainte de anodizare, trebuie finalizate toate procesele de formare și sudare pentru a evita defectele finisajului anodizat.

Prin acordarea atenţiei la selecţia aliajelor, la pregătirea suprafeţei şi la consistenţa lotului, veţi obţine o finisaj anodizat din aluminiu care este la fel de uimitor ca şi durabil, indiferent dacă lucraţi cu foi de aluminiu anodizat pentru arhitectură sau cu piese În continuare, să trecem prin etapele procesului şi verificările de calitate care să asigure că finisajul anodizat îndeplineşte cele mai înalte standarde.

Pașii de proces cu QA și ghidarea de inspecție pentru aluminiu anodizat

De la curățare la etanșare: Fluxul de lucru pas cu pas pentru anodizare

Când doriți să vă asigurați că produsele dvs. din aluminiu anodizat sunt atât frumoase, cât și durabile, urmarea unui proces constant și axat pe calitate este esențială. Vă întrebați ce se întâmplă de fapt între aluminiul brut și un finisaj anodizat impecabil? Iată un ghid practic, pas cu pas, despre cum se anodizează aluminiul, de la inspecția materiei prime primite până la ambalarea finală, fiecare etapă fiind concepută pentru a preveni defectele comune de anodizare și pentru a garanta rezultate constante.

- Inspecia la Recepție: Examinați toate piesele din aluminiu pentru defecte de suprafață, contaminare sau deteriorări mecanice. Doar materialul fără defecte avansează mai departe, minimizând riscul de imperfecțiuni în finisajul anodizat final.

- Curățare cu alcalină: Curățați piesele într-o soluție alcalină pentru a elimina uleiurile, murdăria și reziduurile. Continuați cu o clătire amănunțită cu apă pentru a evita transferul de substanțe chimice.

- Etcarea/Dezoxidarea (după caz): Imersați aluminiul într-o baie de decapare—de obicei alcalină—pentru a elimina oxizii și pentru a crea o suprafață mat uniformă. Pentru unele aliaje, un pas de dezoxidare într-o soluție acidă elimină contaminanții rămași.

- Cascadă de clătire: Mai multe clătiri cu apă asigură eliminarea completă a agenților de curățare și a chimicalelor de decapare, prevenind reacțiile nedorite în etapele ulterioare.

- Anodizarea: Așezați piesele pe suporturi, asigurându-vă un contact electric bun. Imersează într-un rezervor de anodizare care conține un electrolit controlat (de obicei acid sulfuric). Aplicați curent continuu folosind echipamente de anodizare; aluminiul acționează ca anod, iar un catod (de obicei din oțel inoxidabil) închide circuitul. Controlați cu atenție tensiunea, densitatea curentului și temperatura băii pentru a obține grosimea și calitatea dorită a stratului de oxid.

- Spalare: Imediat după anodizare, clătiți piesele pentru a elimina reziduurile acide de pe suprafață.

- Colorare cu colorant/colorare electrolitică (opțional): Dacă este necesară colorarea, scufundați aluminiul anodizat într-o baie de vopsea sau într-o soluție de colorare electrolitică. Stratul oxidic poros absoarbe vopsele sau sărurile metalice, producând culori intense și durabile.

- Sigiliere: Închideți stratul anodic prin scufundarea în apă fierbinte sau într-o soluție de acetat de nichel. Acest pas hidratează și închide porii, fixând culoarea și maximizând rezistența la coroziune.

- Spălare finală și uscare: Spălați minuțios pentru a elimina orice substanțe chimice rămase, apoi uscați complet piesele.

- Ambalaj: Protejați piesele finite de contaminare sau de deteriorări mecanice înainte de livrare sau asamblare.

Verificări de calitate și criterii de acceptare

O calitate constantă nu apare întâmplător — este integrată în fiecare etapă a procesului. Iată o listă de verificare QA care vă poate ajuta să monitorizați și să controlați fiecare fază, indiferent dacă utilizați o mașină de anodizare în regie proprie sau colaborați cu un furnizor:

- Controlul compoziției băii: Testați și documentați periodic compoziția electrolitului, pH-ul și nivelurile de contaminare. Băile în afara specificațiilor pot provoca acoperiri neuniforme sau defecte la anodizare.

- Jurnale de temperatură și curent: Utilizați controale automate pentru a monitoriza temperatura, tensiunea și densitatea curentului din rezervor pe tot parcursul procesului. Abaterile pot afecta grosimea și consistența culorii stratului de acoperire.

- Verificări ale calității sigilării: Verificați eficacitatea sigilării utilizând standarde industriale precum AAMA 611 sau ASTM B 136 (rezistență la pete), care evaluează durabilitatea stratului sigilat.

- Măsurarea grosimii stratului de acoperire: Măsurați grosimea stratului anodic în mai multe puncte conform EN ISO 2360 sau standarde similare. Pentru aplicații arhitecturale, grosimea medie trebuie să îndeplinească sau să depășească 16–20 μm, așa cum este specificat de ghidurile de acceptare (Aluprof) .

- Inspecție estetică: Inspectați fiecare piesă sub iluminare standardizată. Căutați pete, pitting, zgârieturi sau variații de culoare. Aspectul acceptabil trebuie să fie uniform și fără defecte vizibile la distanțele de vizualizare specificate (de exemplu, 3 m pentru utilizare în interior, 5 m pentru utilizare în exterior).

Inspecție simplă: Cum să recunoașteți dacă aluminiul este anodizat

Nu ești sigur dacă piesa ta este cu adevărat anodizată? Iată câteva metode practice, nedistructive, pentru a deosebi aluminiul anodizat de suprafețele vopsite sau metalizate:

| Test/Observație | Aluminiu anodizat | Vopsea/Metalizare |

|---|---|---|

| Structura vizuală a porilor | Poate prezenta o textură foarte fină și uniformă la mărire; culoarea este integrată, nu stratificată | De obicei netedă sau cu urme de periere; culoarea se poate crapa sau coji |

| Conductivitate electrică | Suprafața este neconductoră (un izolator electric) | Suprafețele vopsite sunt neconductoare; suprafețele metalizate pot conduce, în funcție de metal |

| Documentație | Ar trebui să includă detalii despre procesul de anodizare, grosime și metoda de etanșare | Specificațiile pentru vopsea/metalizare fac referire la standarde și metode de testare diferite |

Pentru proiectele critice, solicitați întotdeauna furnizorului înregistrări ale procesului și rezultatele testelor. Dacă trebuie să verificați grosimea acoperirii sau calitatea etanșării, consultați standarde recunoscute precum AAMA 611, ASTM B 136 sau EN ISO 2360 pentru orientare.

"Un proces controlat, pas cu pas, și verificări riguroase de asigurare a calității sunt cea mai bună apărare împotriva defectelor de anodizare și a finisajelor neuniforme."

Indiferent dacă utilizați echipamente avansate de anodizare în propria instalație sau colaborați cu un anodizator experimentat, urmarea acestor practici recomandate asigură faptul că piesele dvs. din aluminiu vor fi durabile. În continuare, vom discuta cum să vopsiți sau să aplicați straturi peste suprafețele anodizate — fără a compromite aderența sau durabilitatea.

Aplicarea corectă a vopselei și a acoperirilor peste aluminiul anodizat

Când să vopsiți aluminiul anodizat

V-ați întrebat vreodată dacă este posibil — sau chiar practic — să vopsiți aluminiul anodizat? Poate aveți un vechi toc de fereastră anodizat care s-a decolorat, sau doriți să potriviți o nouă schemă de culori fără a înlocui metalul. vopsirea aluminiului anodizat este dificilă, dar cu abordarea potrivită este realizabilă. Cheia constă în înțelegerea faptului că stratul anodic este dur, chimic stabil și mult mai puțin receptiv la vopsea decât aluminiul neprelucrat. Asta înseamnă că prelucrarea suprafeței este esențială.

Pregătirea suprafeței pentru asigurarea aderenței

Imaginați-vă că trebuie să vopsiți o suprafață concepută să reziste aproape la orice—asta înfruntați când lucrați cu aluminiu anodizat. Pentru a obține un strat durabil și de lungă durată strat de Aluminiu , urmați acești pași esențiali:

- Curat: Începeți prin degresarea suprafeței. Utilizați o soluție solvent sau un detergent emulsionant pentru a elimina uleiurile, murdăria și orice alte contaminanți. Acest lucru asigură că nimic nu va interfera cu aderența (Ghidul APCA pentru pregătirea suprafeței) .

- Prelucrare ușoară prin șlefuire sau procedeu chimic: Șlefuiți suprafața anodizată cu hârtie abrazivă de granulație 320 sau 400 pentru a o aspra și a elimina stratul oxidic lucios, sau utilizați o soluție de gravare acidă pentru a crea un profil adecvat. Această etapă este esențială—vopseaua nu se va lipi corespunzător de un finisaj anodizat neted și negrăvit.

- Eliminarea smântânii (dacă este necesar): După șlefuire sau decapare, unele aliaje pot dezvolta un reziduu întunecat. Îndepărtați acesta cu o soluție de detartrare, apoi clătiți bine și uscați.

- Aplicați promotorul de aderență/primul strat: Utilizați un grund special formulat pentru aluminiu sau straturi anodice. Urmați fișa tehnică a producătorului (TDS) pentru modul de aplicare și timpii de uscare. Acest pas creează o legătură între suprafața dură anodizată și stratul final.

- Aplicarea stratului final: Aplicați vopseaua sau finisajul ales conform recomandărilor furnizorului. Permiteți întărirea completă conform instrucțiunilor produsului—nu grăbiți acest pas.

- Testarea adeziunii: Înainte de punerea în funcțiune a piesei, testați aderența folosind o metodă de testare cu rețea sau bandă adezivă, așa cum este recomandat de furnizorul de vopsea. Dacă observați desprindere sau crăpare, reevaluați etapele de pregătire.

Pentru indicații detaliate, consultați întotdeauna ghidurile oficiale de pregătire și fișele tehnice ale producătorilor de vopsele. Omitea sau grăbirea oricăreia dintre aceste etape poate duce la defectarea prematură—chiar și cea mai bună vopsea nu va rezista pe o suprafață anodizată prost pregătită.

Avantaje și dezavantaje: Acoperire peste anodizare vs aluminiu brut

| Acoperire peste aluminiu anodizat | Acoperire pe aluminiu brut | |

|---|---|---|

| Avantaje |

|

|

| Dezavantaje |

|

|

Alodine vs Anodizare: Ce este mai bun pentru vopsire?

Alodine (acoperire prin conversie cromat) oferă o adeziune mai bună a vopselei și conductivitate electrică, în timp ce anodizarea oferă rezistență maximă la coroziune și durabilitate—dar este mai dificil de vopsit fără o pregătire specială.

Deci, alodine vs anodizare ? Dacă prioritatea proiectului dumneavoastră este aderența vopselei și continuitatea electrică (cum ar fi legarea la pământ în electronice), alodine este deseori preferat. Pentru protecție maximă împotriva coroziunii și un finis durabil colorat, anodizarea este soluția recomandată—deși va trebui să urmați pași suplimentari atunci când vopsiți aluminiu anodizat.

Ce se face, ce nu se face și verificare

- DO curățați complet și asperizați suprafața înainte de aplicarea grundului.

- DO utilizați grunduri și vopsele de finisare recomandate de producător pentru suprafețe din aluminiu și anodizate.

- DO testați aderența înainte de a pune piesele în funcțiune.

- Nu omiteți etapa de șlefuire sau gravare—este esențială pentru ca vopseaua să adere.

- Nu aplicați vopsea peste straturi anodizate puternic corodate sau care se scorojesc; eliminați stratul și reanodizați sau decaptați până la metal curat, după caz.

- Nu presupuneți că toate acoperirile sunt compatibile—verificați fișa tehnică (TDS) și, în caz de îndoială, consultați furnizorul.

În rezumat, se poate vopsi aluminiul care a fost anodizat? Da—cu o pregătire atentă, grundul potrivit și o abordare metodică. Indiferent dacă refaceți un element arhitectural vechi sau personalizați o piesă, urmarea acestor pași vă va ajuta să obțineți un aspect impecabil și durabil. În continuare, vom prezenta cum alegeți un partener de fabricație capabil să gestioneze atât anodizarea, cât și procesele ulterioare pentru proiectele dumneavoastră importante.

Cum alegeți un partener de anodizare și fabricație pentru rezultate de calitate

Ce trebuie evaluat la un partener de anodizare

Când proiectul dumneavoastră depinde de performanța și aspectul aluminiului anodizat, alegerea partenerului potrivit este la fel de importantă ca și specificarea finisajului în sine. Imaginați-vă că lansați un nou component auto, un sistem arhitectural sau o carcasă electronică — cum vă asigurați că furnizorul dumneavoastră de anodizare poate livra o calitate constantă, poate respecta termenele strânse și poate susține nevoile complexe de producție?

Începeți prin a vă întreba: Oferă furnizorul mai mult decât doar anodizarea? Cele mai bune companii de anodizare de astăzi oferă servicii integrate — acoperind totul, de la aprovizionarea materialelor și prelucrarea mecanică, până la tratamentele de suprafață și asamblare. Această abordare holistică reduce riscul legat de utilizarea mai multor furnizori, simplifică PPAP (Procesul de Aprobare a Părților pentru Producție) și sprijină lansarea rapidă pentru cumpărătorii din domeniul auto și industrial.

Semnale cheie: Calitate, capacitate și certificare

Iată o listă practică de verificare care vă poate ajuta să comparați opțiunile de uzine de anodizare și să găsiți varianta potrivită pentru cerințele dumneavoastră:

| Furnizor | CERTIFICĂRI | Termen de livrare și capacitate | Amploarea Proceselor | Servicii cu valoare adăugată | Industrii servite |

|---|---|---|---|---|---|

| Shaoyi | IATF 16949 (auto), ISO 9001 | Prototipare rapidă, volum mare, dimensiuni flexibile ale loturilor | Prelucrare mecanică, ambutisare, anodizare personalizată a aluminiului, tratamente avansate de suprafață, asamblare | Suport complet PPAP, feedback rapid DFM (Design pentru fabricabilitate), acoperire ulterioară, verificări ale potrivirii la asamblare | Auto, Tier 1, industrial, electronică |

| Valence Surface Technologies | AMS 2472, NADCAP, ISO 9001 | Soluții integrate pentru aerospace/apărare; accent pe durabilitate ridicată | Anodizare (Tip II, III), placare, vopsire, CND, chemfilm | Control calitate în proces și final, documentație urmăribilă | Aerospatial, apărare, spațiu |

| Greystone | IATF 16949, ISO 9001, NADCAP | Prezență globală, scalabilă pentru volume mari | Prelucrare mecanică, anodizare de tip II/III, placare, pasivare | Automatizare personalizată, echipamente proprii, logistică globală | Auto, industrial, medical, aerospace |

| Accio | ISO 9001 | Proiecte personalizate, serii mici și mijlocii | Anodizare personalizată din aluminiu, finisaje speciale | Potrivirea culorilor, inovație în proces, accent pe durabilitate | Consum, electronică, medical, auto |

Construirea unui flux de lucru robust pentru RFQ și pregătit pentru PPAP

Evaluați «anodizatori lângă mine» sau la nivel global? Luați în considerare aceste bune practici pentru a vă asigura că furnizorul dvs. este pregătit pentru cerințele producției moderne:

- Certificările sunt importante: Căutați IATF 16949 pentru industria auto, NADCAP pentru aero-spațial și ISO 9001 pentru managementul general al calității. Acestea indică sisteme QA solide și disciplină în procese.

- Integrarea proceselor: Furnizorii care oferă prelucrare mecanică, anodizare aluminiu și acoperire ulterioară intern pot controla mai bine calitatea, asigura potrivirea la asamblare și accelera livrarea.

- PPAP și documentația: Pentru cumpărătorii din domeniul auto și industrial, documentația completă PPAP și trazabilitatea sunt esențiale. Solicitați exemple de rapoarte FAI (inspecție primului articol) și înregistrări de validare a procesului.

- Capacitate și scalabilitate: Poate planta de anodizare gestiona atât prototipurile, cât și producția de mare volum? O capacitate flexibilă vă asigură că nu veți depăși partenerul pe măsură ce afacerea dvs. se extinde.

- Suport tehnic: Feedback rapid privind DFM, revizuiri ale proiectului și asistență tehnică directă vă pot ajuta să evitați greșeli costisitoare și să optimizați pentru ușurința fabricației.

- Responsabilitate ecologică: În contextul unei supravegheri regulatorii din ce în ce mai stricte, asigurați-vă că furnizorul dumneavoastră urmează cele mai bune practici în tratarea apelor uzate și utilizarea chimicalelor.

un partener cu adevărat fiabil nu doar că îndeplinește specificațiile actuale, ci vă ajută să anticipați provocările pe măsură ce vă extindeți, lansați produse noi sau intrați pe piețe noi.

În concluzie, un partener corect de anodizare face mai mult decât pur și simplu oferă un finisaj — devine o extensie a echipelor dumneavoastră de inginerie și lanț de aprovizionare. Indiferent dacă căutați industrii de anodizare cu acoperire globală sau anodizatori specializați lângă mine, dați prioritate certificărilor dovedite, serviciilor integrate și angajamentului față de controlul procesului. Această abordare asigură faptul că piesele dumneavoastră din aluminiu anodizat îndeplinesc cele mai înalte standarde de calitate, aspect și durabilitate — indiferent cât de dificilă este aplicația.

În continuare, vom finaliza cu principalele concluzii și vă vom indica resurse de încredere pentru a specifica și achiziționa aluminiu anodizat în mod sigur.

Principalele concluzii și următorii pași

Principalele concluzii privind specificarea aluminiului anodizat

• Aluminiul anodizat nu este un strat aplicat pe suprafață, ci un strat oxidic durabil format din metalul de bază însuși.

• Calitatea etanșării este adesea factorul decisiv pentru rezistența la coroziune pe termen lung și pentru stabilitatea culorii.

• Alegerea tipului corect de anodizare (I, II sau III) depinde de mediul aplicației, cerințele de uzură și aspectul dorit.

• Coerența în aliaj, pregătirea suprafeței și controlul procesului este esențială pentru obținerea unei finisări uniforme a aluminiului anodizat pe diferite piese sau proiecte.

• Comunicarea clară a tipului, clasei, culorii și metodei de testare în specificația dumneavoastră ajută furnizorul de anodizare să obțină rezultate conforme așteptărilor.

Standarde de încredere și linkuri de referință

Dacă sunteți gata să definiți aluminiul anodizat pentru următorul dvs. proiect sau doriți să aflați mai multe despre ce este anodizarea și cum puteți obține cele mai bune rezultate, începeți cu aceste resurse autoritative:

- Consiliul Producătorilor de Aluminiu Anodizat (AAC) – Practici recomandate în industrie, ghiduri tehnice și un director care vă ajută să înțelegeți ce este un anodizator și cum alegeți partenerul potrivit.

- AAC – Ghid pentru specificarea aluminiului anodizat – Îndrumări detaliate privind tipurile de finisaje, metodele de colorare și opțiunile de etanșare pentru fiecare aplicație.

- Ghid de Referință pentru Anodizare – Analize tehnice complete, sfaturi privind selecția aliajelor și elemente esențiale privind controlul procesului.

- AAMA 611 – Standardul de referință pentru calitatea finisajului din aluminiu anodizat în construcții și testele de etanșare.

- ASTM B 680 – Metoda standard de testare a calității etanșării straturilor anodice pe aluminiu.

Următorii pași pentru prototipuri și producție

Vă întrebați care este rolul anodizatorului în succesul proiectului dumneavoastră? Este mai mult decât doar gestionarea unui bazin — anodizatorul devine un partener esențial în controlul procesului, documentare și calitatea finisajului. Pentru cele mai bune rezultate, aduceți o specificație preliminară care indică clar:

- Tipul anodizării (de exemplu, Tip II sau Tip III)

- Clasa (fără colorant/clar sau colorat/cu culoare)

- Culoarea și luciul dorite (inclusiv eșantioane de referință, dacă este necesar)

- Calitatea etanșării și metoda de verificare (AAMA 611, ASTM B 136, etc.)

Dacă aveți nevoie de sprijin complet — de la prototipare rapidă și selecția aliajelor până la finisaje avansate din aluminiu anodizat și asamblare — luați în considerare colaborarea cu un partener capabil să controleze întregul proces. Shaoyi este un exemplu, oferind calitate certificată IATF 16949, producție integrată și livrare rapidă pentru constructorii auto și furnizorii de nivel 1. Capacitățile lor acoperă întregul ciclu, de la proiectarea inițială până la asamblarea finală, reducând timpii de execuție și riscurile legate de furnizori pentru cele mai importante proiecte ale dumneavoastră.

Înainte de lansarea producției în regim complet, solicitați un lot de probă și un audit de capacitate. Aceasta nu doar verifică dacă cerințele dvs. sunt îndeplinite, dar vă ajută și să înțelegeți cum va gestiona anodizatorul controlul procesului, verificările de calitate și documentația. Un parteneriat solid asigură faptul că finisajul dvs. din aluminiu anodizat funcționează conform specificațiilor — fie pentru un singur prototip, fie pentru o serie de producție globală.

Gata să faceți următorul pas? Contactați un anodizator calificat, trimiteți-i specificația provizorie și folosiți resursele de mai sus pentru a vă asigura că produsele dvs. din aluminiu anodizat se remarcă atât prin performanță, cât și prin aspect.

Întrebări frecvente despre aluminiul anodizat

1. Care este diferența dintre aluminiu și aluminiu anodizat?

Aluminiul este un metal brut, în timp ce aluminiul anodizat a fost supus unui proces electrochimic care creează un strat oxidic dur și protector pe suprafața sa. Acest strat îmbunătățește rezistența la coroziune, durabilitatea la uzură și permite finisaje colorate care nu se vor crapa sau coji.

2. Este aluminiul anodizat sigur pentru vase de gătit și contact cu alimentele?

Da, aluminiul anodizat este sigur pentru vase de bucătărie, deoarece procesul de anodizare etanșează metalul, prevenind eluarea și făcând suprafața ne-reactivă. Din acest motiv, este o alegere populară pentru oale, tigăi și ustensile de bucătărie.

3. Cum pot să îmi dau seama dacă un aluminiu este anodizat?

Puteți identifica aluminiul anodizat după finisajul său uniform și metalic, precum și după rezistența la zgârieturi sau cojire. Spre deosebire de vopsea, culoarea este integrată în suprafață. Documentația sau înregistrările furnizorului menționează adesea dacă o piesă este anodizată.

4. Se poate vopsi sau acoperi aluminiul anodizat?

Da, se poate vopsi peste aluminiul anodizat, dar este necesară o curățare temeinică și pregătirea suprafeței. Este esențial să șlefuiți sau să atașați suprafața, să aplicați un grund compatibil și să urmați instrucțiunile furnizorului pentru o adeziune puternică.

5. Ce ar trebui să iau în considerare atunci când aleg un furnizor de anodizare?

Căutați furnizori cu certificări relevante (precum IATF 16949 pentru industria auto), servicii integrate precum prelucrarea și asamblarea, și un istoric dovedit de calitate. Companii precum Shaoyi oferă control al procesului de la cap la coadă, prototipare rapidă și documentație solidă pentru aplicații exigente.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —