Caroserii pentru roți stampate: Ghidul producției auto

REZUMAT

Arce de roată ambutisate este procesul de fabricare auto prin care se formează arcuri de roată din metal (cunoscute și ca arcuri de roată) utilizând prese hidraulice sau mecanice cu tonaj mare. Spre deosebire de „stamping wheels” de masă folosite în lucrările de papetărie, această tehnică industrială implică trație profundă tablă plană din metal—de obicei oțel de înaltă rezistență sau aluminiu—transformată în componente structurale complexe și curbe care adăpostesc suspensia și anvelopele unui vehicul.

Acest ghid acoperă specificațiile inginerești, provocările legate de materiale și fluxul de producție pas cu pas pentru fabricarea arcurilor de roată auto, asigurând rigiditate structurală și toleranțe precise OEM.

Componenta Arcului de Roată: Definiție și Funcție

În ingineria auto, arc de roată (adesea denumită arc de roată sau cavitatea roții) este un component critic al caroseriei în alb (BIW). Servește ca o carcasă pentru roțile autovehiculului, separând mediul drumului de structura și cabina pasagerilor. Deși este adesea confundat cu "barbotinul" exterior, arc de roată este carcasă structurală internă care gestionează debrisul de pe drum, stropii de apă și vibrațiile acustice.

Ansamplul este format în mod obișnuit din două piese principale ambutisate: Arcul Interior de Roată şi Arcul Exterior de Roată . Panoul interior este sudat direct de podeaua și șinele laterale ale autovehiculului, contribuind semnificativ la rigiditatea de torsiune a structurii. Panoul exterior este unit cu panoul spate sau barbotinul, definind profilul estetic al arcului de roată al vehiculului. Deoarece aceste componente trebuie să permită mișcarea dinamică a sistemului de suspensie — inclusiv amortizoarele și arcurile — ele necesită geometrii complexe și adânci, dificil de realizat fără defecte.

Proiectanții trebuie să echilibreze cerințe contradictorii: maximizarea spațiului interior al cabinei, asigurând în același timp un joc suficient pentru deplasarea roții și articulația suspensiei. Această complexitate geometrică face ca proces de decupaj să fie singura metodă viabilă pentru producerea în masă a acestor piese cu viteza și repetabilitatea necesare.

Procesul de Stampare la Rece a Metalului: Pas cu Pas

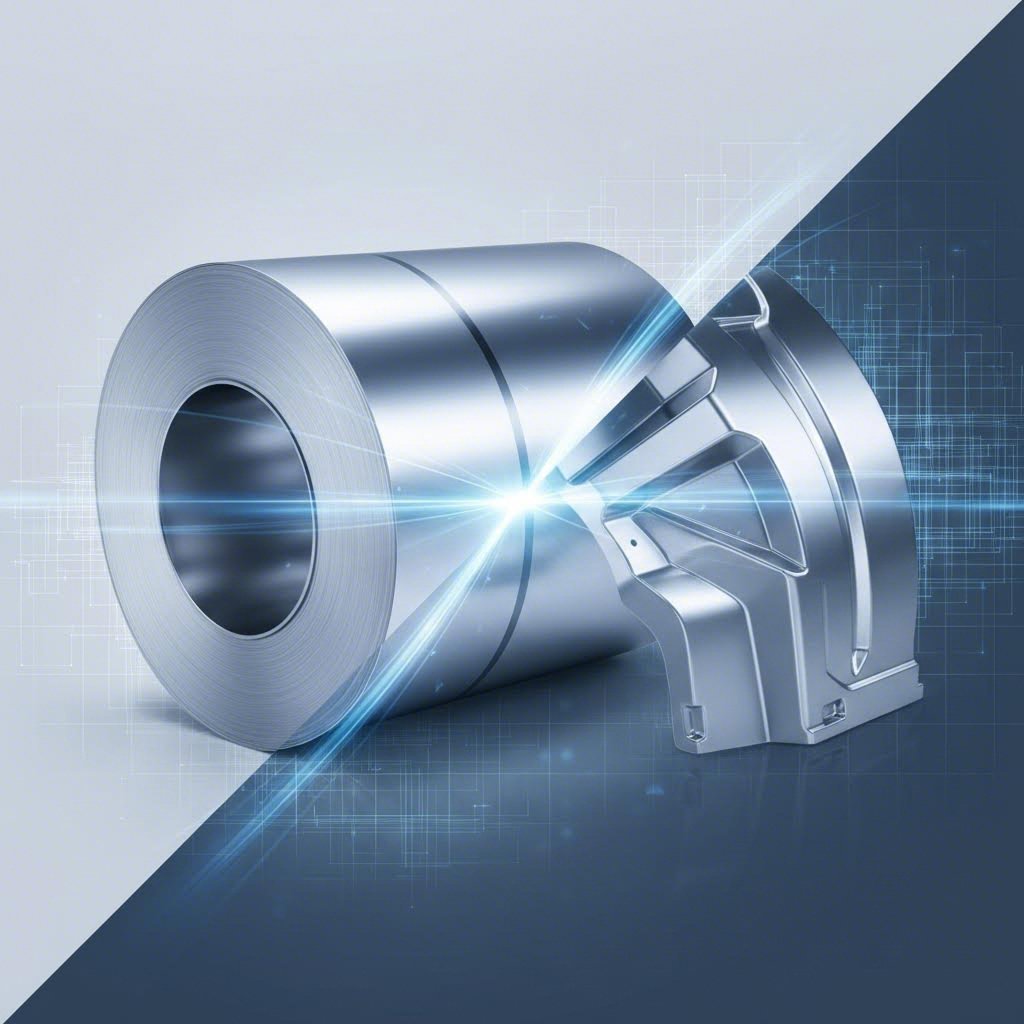

Fabricarea unei case a roții implică un flux de lucru secvențial stamparea cu matrice flux de lucru, de obicei realizat pe o linie de presare cu transfer sau pe un șablon progresiv. Conform specialiștilor industriali în stampare precum Mursix , procesul transformă bobinele plate de metal în componente finite tridimensionale printr-o serie de operațiuni precise. Fluxul specific de lucru pentru o casă a roții include în general patru etape critice.

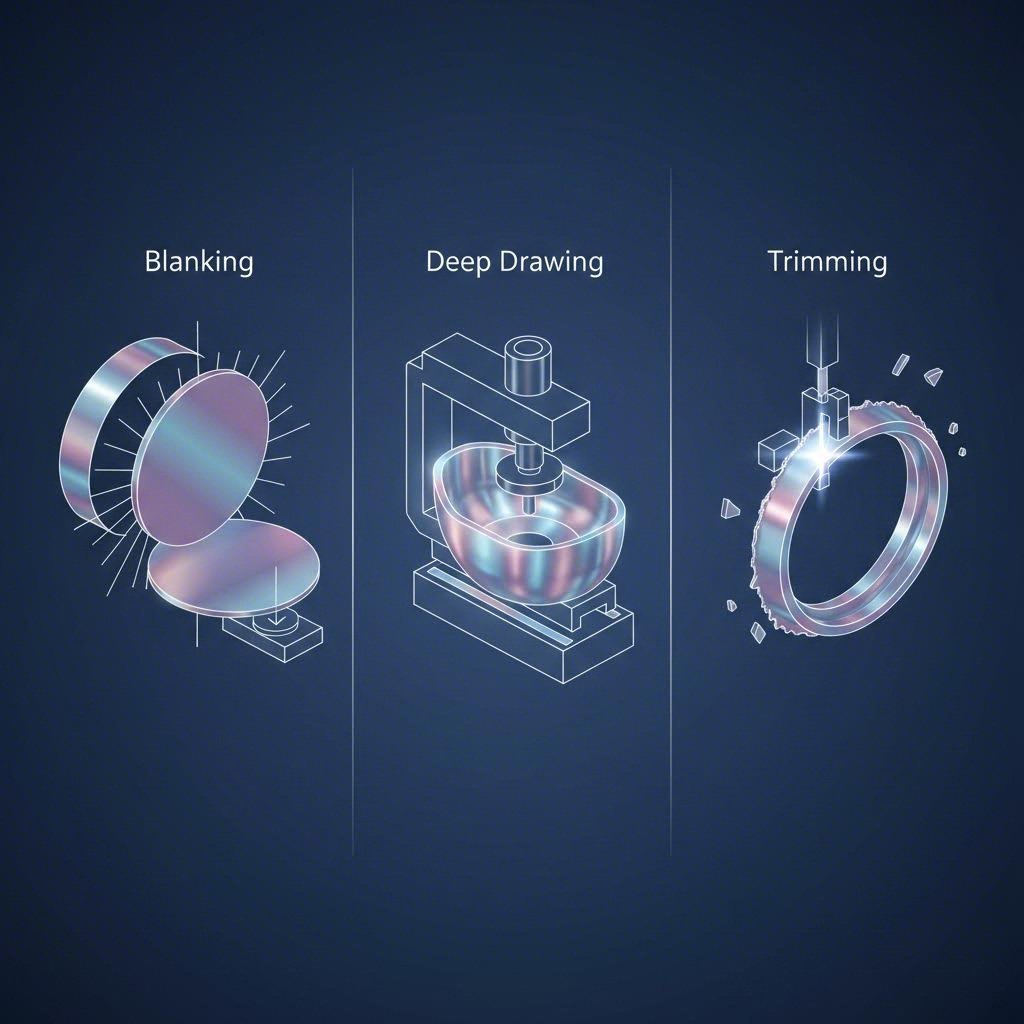

1. Taiere semifabricat (Blanking)

Procesul începe cu decupaj , unde un profil specific este decupat din bobina maestru de tablă. Pentru arcurile roților, acest semifabricat este de obicei o foaie mare, aproximativ semicirculară sau dreptunghiulară, calculată pentru a oferi suficient material pentru părțile adânci ale carcasei fără risipă excesivă. Calitatea marginii semifabricatului este crucială; bavurile sau microfisurile în această fază se pot extinde în crăpături mari în timpul fazei de formare.

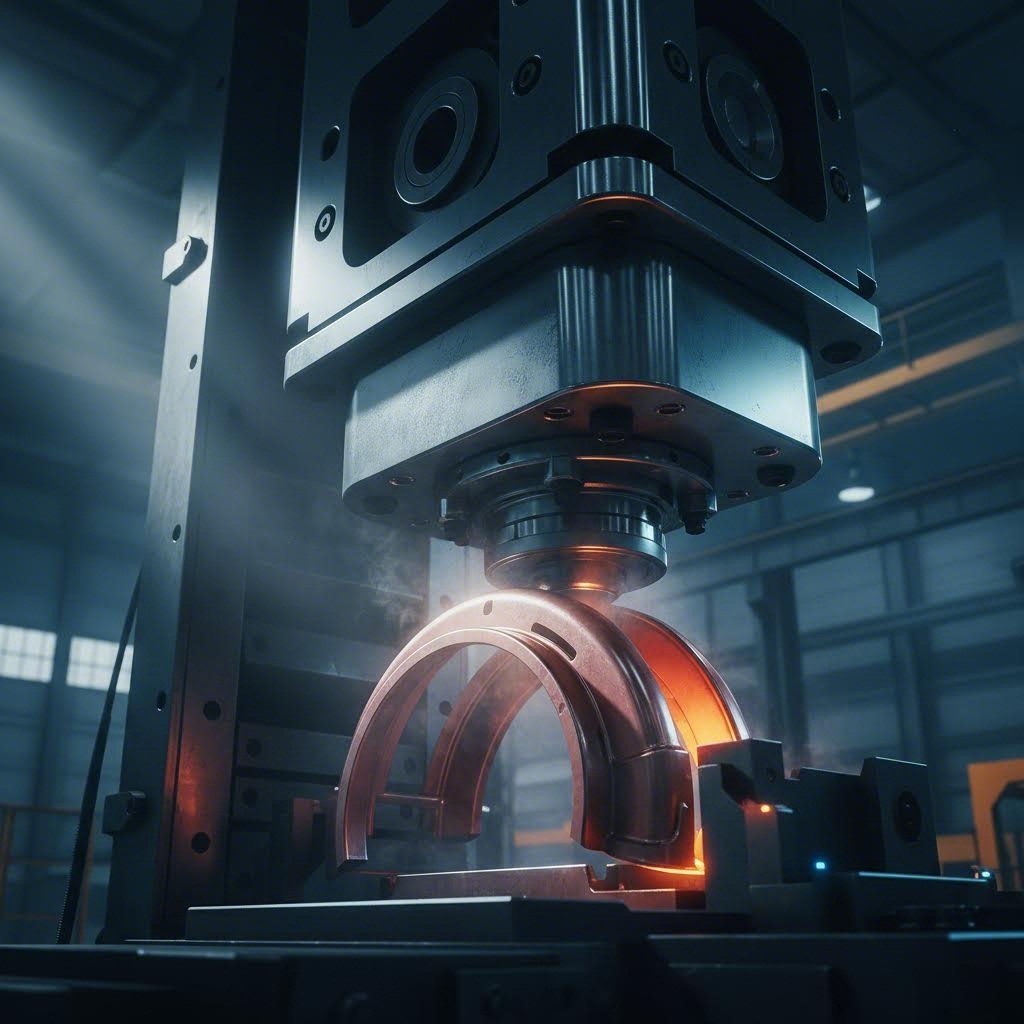

2. Ambutisare adâncă

Aceasta este cea mai dificilă fază tehnic. Semifabricatul plan este așezat peste o cavitate matrice, iar o poansă forțează metalul în jos pentru a forma forma asemănătoare unui pahar a arcului roții. Deoarece carcasele roților sunt adânci (adesea 10–15 inci sau mai mult, pentru a putea cuprinde amortizoarele suspensiei), metalul trebuie să curgă plastic fără să se rupă. Inginerii monitorizează raport de întindere cu atenție, folosind adesea inele de ambutisare pentru a controla curgerea materialului și pentru a preveni ondularea în zonele flanșelor.

3. Tăiere

Odată ce forma adâncă este realizată, materialul în exces de la margini (deșeul de fixare) trebuie eliminat. Matrițe de tăiere tăiați perimetrul final al arcurii roții conform specificațiilor exacte CAD, asigurându-vă că se va potrivi perfect cu tabla de podea și panoul lateral. Precizia este obligatorie aici, deoarece spațiile în ansamblul arcurii roții pot duce la scurgeri de apă sau la slăbire structurală.

4. Găurire și flanșare

Ultimele curse ale presei implică perforare găuri pentru punctele de montare ale suspensiei, cleme pentru liniile de frână și fixări pentru îmbrăcăminte fonoabsorbantă. În același timp, operațiunile de flanșare pot îndoi marginile specifice pentru a crea suprafețe de sudură. În producția de mare serie, acești pași au loc în câteva secunde, sistemele automate de transfer mișcând piesa între stațiile matriței.

Alegerea materialului: Oțel versus Aluminiu

Alegerea materialului pentru arculețele stampilate este dictată de obiectivele privind greutatea vehiculului și cerințele de siguranță în caz de coliziune. Formabilitatea materialului — capacitatea acestuia de a se întinde fără a se rupe — este preocuparea principală pentru inginerii de producție.

- Oțel înalt rezistență (HSS): tradițional standardul pentru arcurile roții datorită durabilității și costului mai scăzut. Oferă o protecție excelentă împotriva impactului cu detritusurile de pe drum. Cu toate acestea, oțelul cu mare rezistență (HSS) necesită o tonaj mult mai ridicat pentru ambutisare și provoacă o uzare mai mare a matrițelor.

- Aliaje de aluminiu (seriile 5000/6000): folosit în mod crescând la autovehiculele moderne electrice și de lux pentru a reduce greutatea nesuspendată și a îmbunătăți autonomia. Ambutisarea arcurilor roții din aluminiu prezintă provocări unice, în principal retrocedere —tendința metalului de a se întoarce în forma sa inițială după retragerea presei. Proiectanții de matrițe trebuie să compenseze acest fenomen prin îndoirea în plus a piesei sau prin utilizarea unui software avansat de simulare.

Pentru producătorii care traversează perioada de tranziție de la prototip la producția în masă, alegerea partenerului potrivit este la fel de critică ca alegerea materialului potrivit. Shaoyi Metal Technology se specializează în această tranziție, valorificând precizia certificată IATF 16949 pentru a livra componente complexe precum carcasele roților și subcadrele. Indiferent dacă aveți nevoie de un prim lot de 50 de prototipuri pentru a valida alegerea materialului sau produceți milioane de unități, capacitățile lor de presare până la 600 de tone asigură respectarea constantă a standardelor globale ale producătorilor OEM.

Stampilare în masă vs. Formare manuală

Un aspect frecvent confuz în acest domeniu este diferența dintre procesul industrial ștampilare și metoda manuală English Wheel metodă. Deși ambele tehnici modelează metalul în curburi, ele îndeplinesc scopuri complet diferite în industria auto.

| Caracteristică | Industrială stantare | English Wheel (Manual) |

|---|---|---|

| Mecanism | Presă hidraulică/mecanică cu matrițe potrivite | Rularea metalului între două role din oțel (nicovală) |

| Volum | Volum mare (Mii pe zi) | Volum scăzut (unicat sau prototip) |

| Consistență | Piese identice (toleranță la nivel de micron) | Depinde de abilitatea operatorului; variații unice |

| Aplicație | Producția OEM de autoturisme | Restaurare mașini clasice, Hot Rods, fabricație personalizată |

Dacă restaurați un vehicul vechi și nu puteți găsi o panou de înlocuire, un specialist ar putea folosi o mașină de profilat manual (English Wheel) pentru a forma manual o arcă de roată. Totuși, pentru producția modernă de vehicule, metoda stamping press este singura metodă capabilă să asigure integritatea structurală necesară și viteza de producție.

Controlul calității și defectele frecvente

Stampilarea arcurilor de roată este predispusă la anumite defecte datorită adâncimii extracției și complexității formei. Echipele de control al calității monitorizează în mod obișnuit trei tipuri principale de defecțiuni:

- Rupere (fisurare): Apare atunci când metalul este întins dincolo de limita sa de tracțiune, de obicei în colțul cel mai adânc al arcurilor roții. Acest lucru indică adesea o ungere necorespunzătoare sau o presiune excesivă de fixare.

- Încovoieri (pliere): Se produce atunci când metalul se comprimă în loc să curgă, în mod tipic de-a lungul flanșei sau pereților laterali. Această defecțiune structurală compromite capacitatea piesei de a fi sudată corect.

- Revenire elastică: După cum s-a menționat și la aluminiu, piesa se poate deforma după ce părăsește matrița. În prezent, sisteme avansate de scanare optică sunt utilizate pentru a verifica dacă geometria finală corespunde modelului CAD în limite stricte de toleranță.

Concluzie

Stamparea casei roții este o intersecție sofisticată între știința materialelor și ingineria mecanică. De la decuparea inițială a oțelului înalt rezistent, până la trasarea profundă complexă care creează arcul protector, fiecare pas este calculat pentru a asigura integritatea structurală a vehiculului. Pentru inginerii auto și specialiștii de aprovizionare, înțelegerea nuanțelor acestui proces—de la revenirea materialului la tonajul presei—este esențială pentru achiziția unor componente care să răspundă cerințelor riguroase ale transportului modern.

Întrebări frecvente

1. Care este diferența dintre o casă a roții și un aripă?

The arc de roată (sau jantă) este încăperea structurală, internă, care înconjoară roata și protejează cadrul. aripă este panoul estetic exterior care acoperă casa roții și se integrează în designul caroseriei. Casa roții oferă structură; aripa oferă stil.

2. De ce se utilizează trasarea profundă pentru casele roții?

Trație profundă este singura tehnică de stampilare capabilă să creeze forma adâncă, asemănătoare unui pahar, necesară pentru a găzdui un sistem de suspensie. O îndoire sau o pliere simplă nu pot realiza adâncimea continuă și etanșă necesară pentru un arc de roată funcțional.

3. Poate fi utilizat aluminiul pentru stampilarea arcurilor de roată?

Da, aluminiul este utilizat pe scară largă pentru a reduce greutatea vehiculului. Cu toate acestea, necesită tehnici speciale de stampilare pentru a gestiona retrocedere și previne crăparea, deoarece aluminiul este în general mai puțin deformabil decât oțelul moale.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —