Arcuri cu azot în matrițele de stampare: Ghidul inginerului pentru forță și precizie

REZUMAT

Arcuri cu gaz azotic în matrițe de ambutisare sunt componente hidraulice de înaltă presiune care utilizează gaz inert azotic pentru a dezvolta o forță substanțială într-un cilindru compact, depășind cu mult capacitatea arcurilor mecanice elicoidale tradiționale. Menținând o presiune constantă pe întreaga cursă, acestea îmbunătățesc semnificativ calitatea pieselor și reduc dimensiunea fizică a matriței.

Pentru producătorii auto și industriali, avantajul principal constă în densitatea forței și durabilitate. Spre deosebire de arcurile elicoidale care se obosesc și își pierd forța prealabilă, arcurile cu azot oferă o forță imediată de contact și pot fi ajustate pentru a satisface cerințele precise de tonaj, devenind astfel standard în ambutisarea modernă de serie mare a metalelor.

Noțiuni de bază: Mecanism și funcționare în matrițele de ambutisare

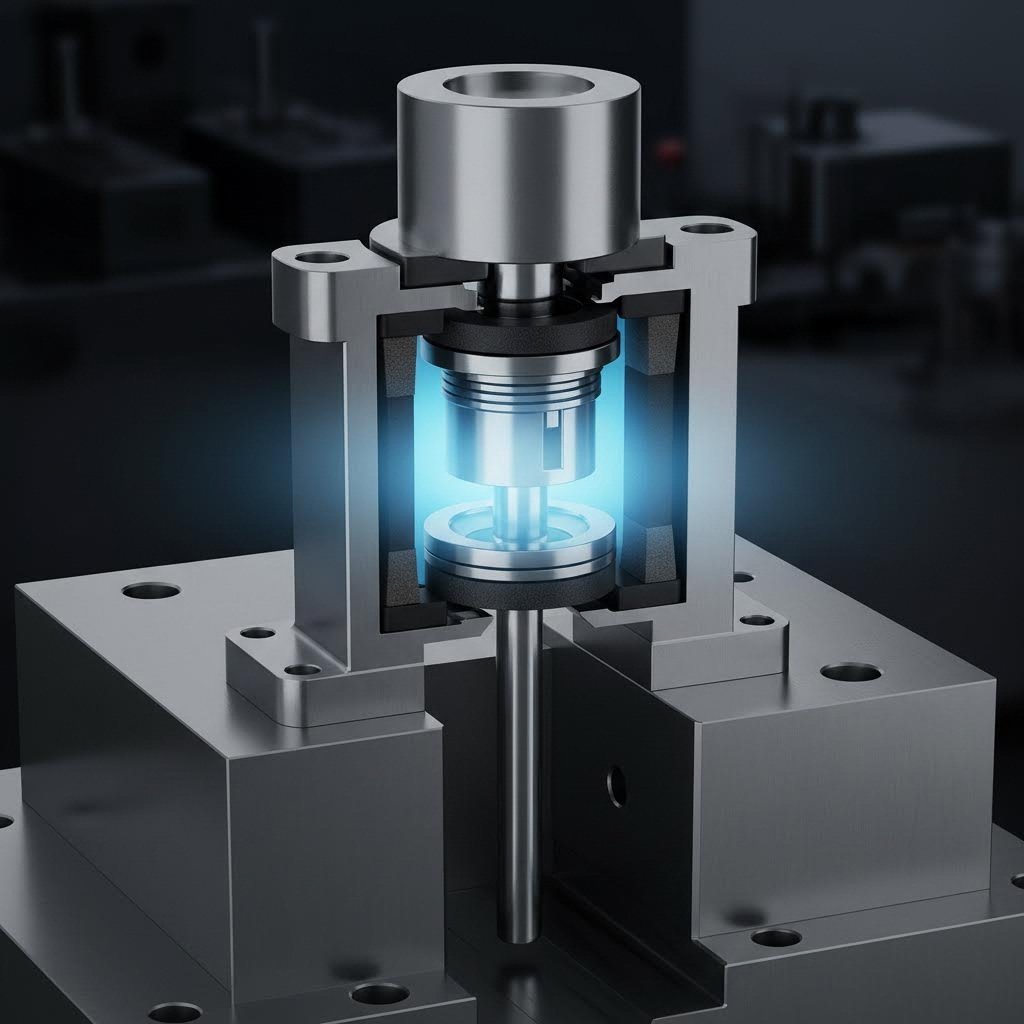

În esență, un arc cu azot funcționează ca un sistem etanș care conține gaz azotic sub presiune, o tijă piston și un cilindru specializat. Când presa se închide, pistonul comprimă gazul, stocând energie potențială care este eliberată atunci când presa se deschide. Acest mecanism permite o forță mult mai mare densitatea forței decât alternativele mecanice, ceea ce înseamnă că un arc cu gaz de dimensiuni mici poate exercita aceeași forță ca un arc elicoidal mult mai mare.

Alegerea azotului nu este întâmplătoare; acesta este un gaz inert , ceea ce este esențial pentru longevitatea componentei. După cum a observat Special Springs , natura inertă a azotului previne oxidarea și coroziunea în interiorul cilindrului, asigurând stabilitatea etanșărilor interne și a uleiurilor de ungere, chiar și în condițiile de temperatură ridicată generate de ciclurile rapide de stampare. Dacă s-ar folosi oxigen sau aer comprimat, combinația dintre ulei și căldură ar putea duce la aprindere sau degradare rapidă a etanșărilor.

În cadrul unei configurații tipice de imprimare cu matriță, aceste arcuri sunt poziționate între plăcile de imprimare de multe ori în placa de legare sau în placa de stripat pentru a menține folia ferm în poziție înainte ca pumnul de formare să intre în contact cu materialul. Această funcţie de "până la capăt" este vitală. Aceasta împiedică încruntarea sau ruperea metalului în timpul procesului de tragere. Pentru că izvoarele de azot oferă presiune Ajustabilă în acest caz, inginerii pot regla forţa de ţinere prin simpla ajustare a sarcinii gazelor, o flexibilitate pe care arcurile mecanice nu o pot oferi.

Comparatie critica: Surse de gaze cu azot vs. Surse de bobină mecanică

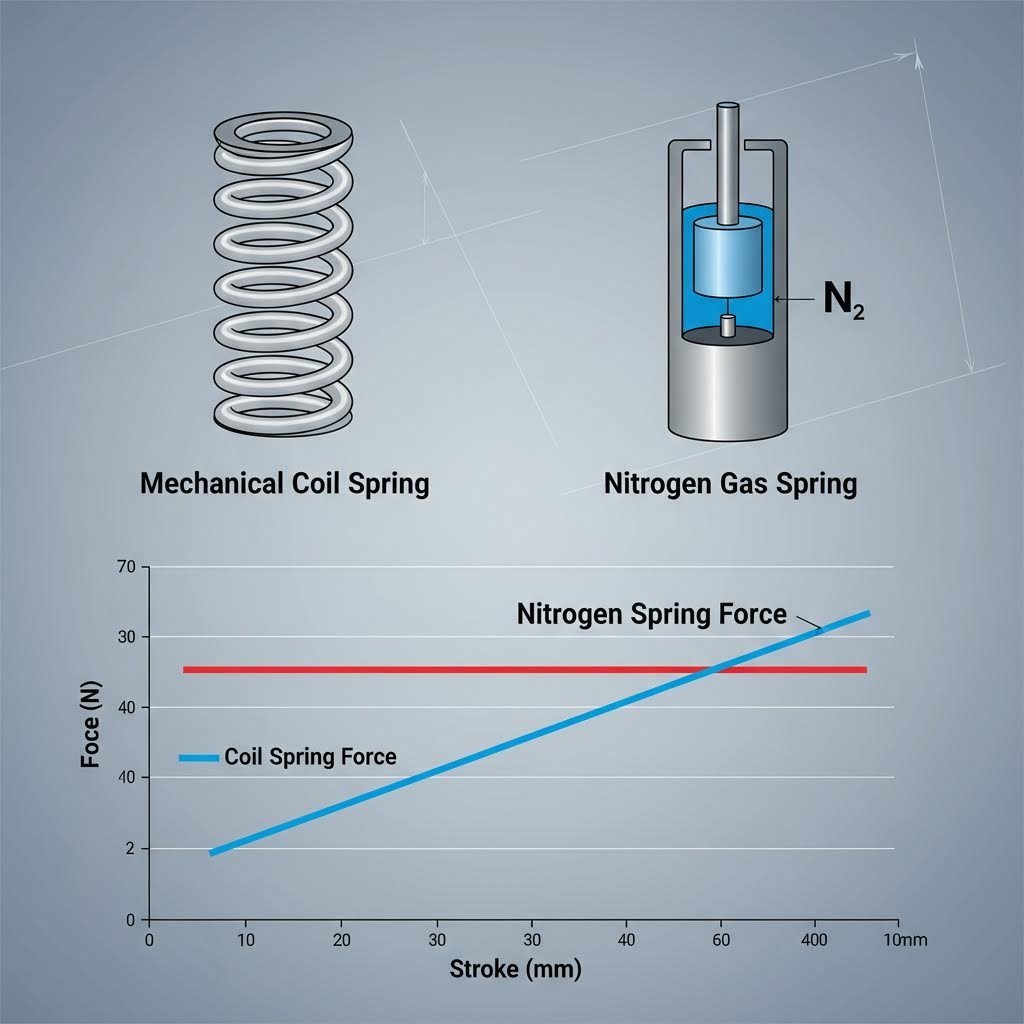

Trecerea de la arcurile mecanice cu bobină la arcurile cu gaz de azot este adesea determinată de necesitatea unei mai mari precizii și a unei mai bune eficiențe a spațiului. În timp ce arcurile cu bobină sunt ieftine și simple, ele suferă de o curbă de forță liniară, ele oferă o forță foarte mică la contactul inițial (preload) și forța maximă numai la compresie completă. Rădăcinile de azot, pe de altă parte, produc o forţă aproape maximă imediat după contact.

| Caracteristică | Cu o capacitate de peste 100 W | Arcuri cu gaz cu azot |

|---|---|---|

| Curba de forță | Liniară (forță inițială mică, finală mare) | Mai plată (forță inițială mare, creștere constantă) |

| Eficiență a spațiului | Scăzută (necesită buzunare mari/multe arcuri) | Ridicată (compacți, densitate mare de forță) |

| Durata de viață | Limitată (prone la oboseală/rupere) | Extinsă (milioane de cicluri cu întreținere) |

| Reglabilitate | Nicio (trebuie înlocuit arc) | Ridicată (ajustare presiune gaz) |

| Costuri inițiale | Scăzut | Moderat spre ridicat |

Constrângerile de spațiu sunt adesea factorul decisiv. În matrițele complexe pentru industria auto, „înălțimea la închidere” (spațiul disponibil când matrița este închisă) este foarte limitată. Un singur cilindru cu azot poate înlocui adesea un grup de 5–10 arcuri elicoidale, reducând drastic volumul matriței. Acest lucru permite includerea unui număr mai mare de poziții într-o matriță progresivă sau pur și simplu obținerea unei scule mai mici și mai ușoare, mai ieftine de manipulat și de stocat.

În plus, fiabilitatea este un factor important de diferențiere. Arcurile elicoidale se pot rupe în mod imprevizibil, trimițând fragmente de metal în interiorul sculei și provocând deteriorări catastrofale. Amortizoarele cu azot, dacă sunt întreținute corespunzător, se uzează treptat. Modelele moderne ale producătorilor precum Ready Technology dispun de sisteme „etanșate pe suprafața cilindrului” și tije ghidate flotante care rezistă deteriorărilor cauzate de sarcini laterale, asigurând milioane de curse înainte ca o reparație să fie necesară.

Ghid de selecție: Calcularea forței și a curselor necesare

Selectarea springului corect de gaz cu azot necesită calcule inginerești precise. Scopul este de a echilibra forța necesară de reținere cu spațiul disponibil și capacitatea presei. O abordare comună pentru determinarea cantității de springuri necesare este de a împărți forța totală necesară la forța maximă disponibilă pentru un anumit diametru de spring.

Calcularea Lungimii Cursei

Conform instrucțiunilor de aplicație din partea Harslepress , nu trebuie să alegeți niciodată un spring cu o cursă exactă egală cu cursa matriței. Este esențial să existe un joc de siguranță pentru a preveni blocarea pistonului, ceea ce ar duce la defectarea imediată.

- FORMULĂ: Cursă Minimă = Cursa Matriței + 10% Joc de Siguranță.

- Exemplu: Dacă cursa matriței este de 50mm, nu utilizați un spring de 50mm. Selectați un spring cu o cursă de cel puțin 55mm (de obicei rotunjit în sus la un model standard de 60mm sau 63mm).

Distribuția Forței

Nu este suficient să se îndeplinească doar cerința totală de forță; forța trebuie distribuită uniform pe întreaga suprafață a plăcii de presiune pentru a preveni răsturnarea sau blocarea. Inginerii respectă în mod tipic standardele ISO sau VDI (cum ar fi VDI 3003) pentru a asigura compatibilitatea. La modernizare, s-ar putea să fie necesar să alegeți o serie „compactă” sau „super compactă” dacă înălțimea matriței este limitată, deși acestea au adesea curse maxime mai scurte în comparație cu modelele standard ISO.

Instalare, întreținere și standarde de siguranță

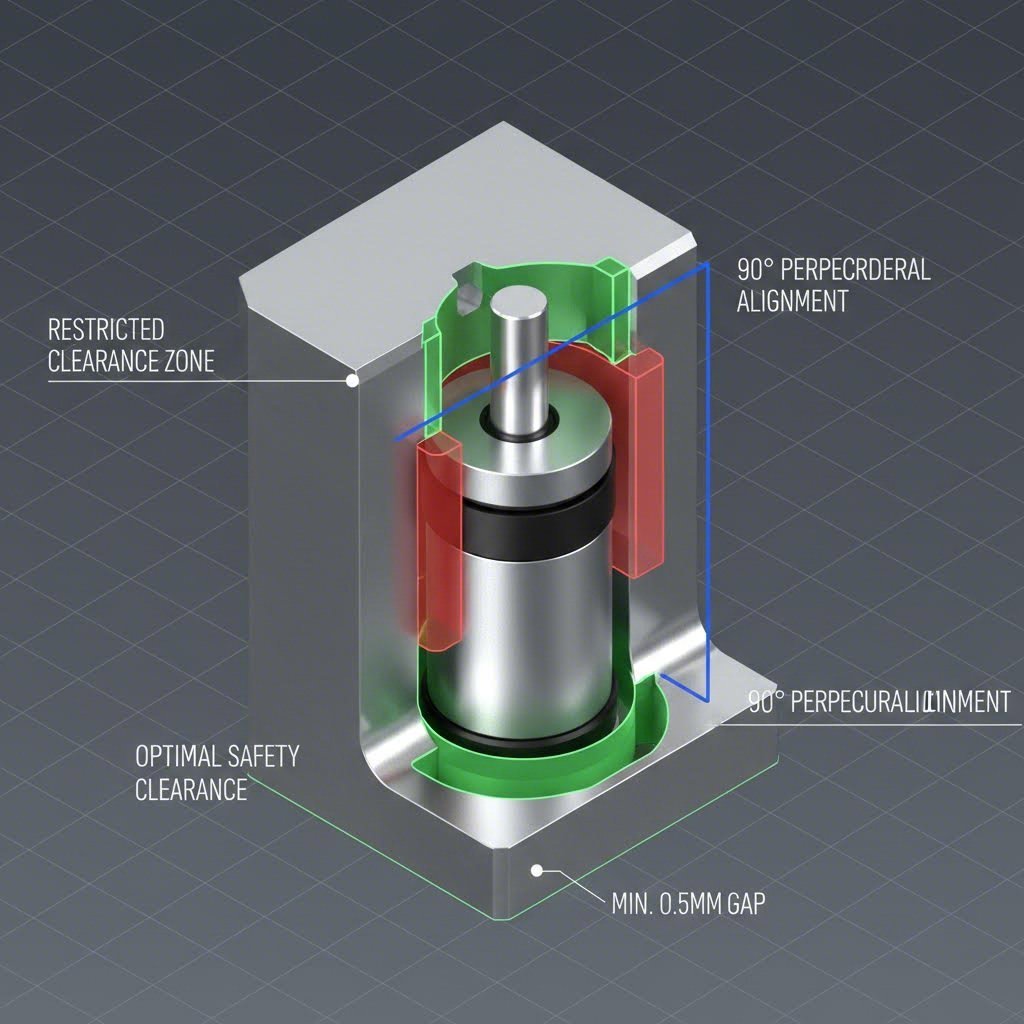

Siguranța este esențială atunci când se lucrează cu cilindri de înaltă presiune. Un arc cu azot este, de fapt, un recipient sub presiune, iar manipularea necorespunzătoare poate fi periculoasă. Regula cea mai importantă la instalare este asigurarea unei adâncimi suficiente a locașului pentru a susține corpul cilindrului. În general, adâncimea locașului ar trebui să fie cel puțin 50% din lungimea cartușului pentru a asigura stabilitatea și perpendicularitatea.

Cele mai bune practici de instalare

- Perpendicularitate: Arcul trebuie montat la 90 de grade față de suprafața de contact. Chiar și un unghi ușor poate provoca o încărcare laterală, uzând prematur garniturile.

- Distanță față de sol: Păstrați un joc în buzunar de 0,5 mm până la 1,0 mm. O fixare prea strânsă poate bloca cilindrul în cazul unei dilatări termice în timpul funcționării.

- Drenaj: Dacă matrița utilizează lubrifianti grei, asigurați-vă că buzunarele au canale de scurgere. Presiunea hidrostatică generată de fluidele închise poate distruge cilindrul.

Demontarea prezintă cel mai mare risc. Niciodată încercați să deschideți un arc cu gaz fără a evacua mai întâi complet gazul de azot. Majoritatea producătorilor includ o supapă sau un șurub special pentru dezumflare. După cum recomandă Harslepress, folosiți o cheie hexagonală pentru a apăsa încet miezul supapei (îndreptând-o departe de dumneavoastră) până când orice şuierat se oprește, înainte de a scoate inelele de fixare.

Producători principali și interschimbabilitate

Piața este servită de mai mulți producători stabiliți, printre care DADCO , Hyson , Kaller și Special Springs . Multe dintre aceste mărci respectă standardul ISO 11901, care permite un anumit grad de interschimbabilitate. De exemplu, un DADCO Arc din seria ISO poate fi adesea înlocuit cu un model echivalent de la Kaller sau Hyson fără a modifica locașul matriței, ceea ce simplifică întreținerea în programele globale de stampare.

Cu toate acestea, deși dimensiunile externe pot fi identice, tehnologiile interne, precum sistemele de etanșare și ghidarea tijei, diferă. Cartușele UltraPak ale DADCO și sistemele Design-Tite ale Ready Technology sunt caracteristici proprietare concepute pentru a prelungi durata de viață în mediile de stampare cu multe impurități. Echipele de aprovizionare ar trebui să echideseze costul inițial cu „costul pe cursă” — un arc mai ieftin care eșuează la fiecare 500.000 de cicluri este mult mai scump decât unul premium care rezistă 2 milioane de cicluri, atunci când se ia în calcul timpul de staționare.

Odată ce echipamentele și componentele sunt finalizate, accentul se mută asupra producției. Pentru producătorii care trec de la prototipare la producție de masă, parteneriatul cu un furnizor experimentat de piese stampate este esențial pentru a valorifica eficient aceste tehnologii. Accelerați producția dvs. auto cu soluțiile complete de stampare ale Shaoyi Metal Technology , care utilizează standarde avansate de echipamente pentru a livra componente precise, cum ar fi brațe de comandă și subansambluri. Expertiza lor acoperă diferența dintre selecționarea componentelor și producția de înaltă capacitate certificată IATF 16949.

Concluzie

Arcurile cu gaz azot au revoluționat industria de ambutisare a metalelor prin decuplarea forței de volum. Ele permit inginerilor să proiecteze matrițe compacte și de înaltă performanță, care produc piese superioare cu mai puține deșeuri. Prin înțelegerea principiilor fundamentale ale densității de forță, respectarea strictă a protocoalelor de siguranță la instalare și alegerea unor mărci renumite conforme ISO, producătorii pot reduce semnificativ timpul de staționare și pot prelungi ciclul de viață al echipamentelor lor.

Investiția inițială în tehnologia cu azot aduce beneficii sub forma unei calități constante a pieselor și a unei întrețineri reduse. Fie că se modernizează o veche matriță mecanică, fie că se proiectează un nou instrument progresiv, arcul cu gaz azot este un activ indispensabil în fabricația modernă.

Întrebări frecvente

1. Pot înlocui arcurile elicoidale direct cu arcuri cu gaz azot?

Da, dar necesită un calcul. Nu le puteți înlocui pur și simplu unul cu unul doar pe baza dimensiunii. Trebuie să calculați forța totală furnizată de arcurile elicoidale și să selectați arcurile cu azot care să corespundă acelei forțe. De obicei, sunt necesare mai puține arcuri cu azot pentru a realiza munca multor arcuri elicoidale, ceea ce poate necesita modificarea pernei de presiune a matriței pentru a distribui uniform forța.

2. La ce interval trebuie reîncărcate arcurile cu azot?

Într-o matriță bine întreținută, arcurile cu azot pot rezista milioane de cicluri fără a necesita reîncărcare. Totuși, o ușoară pierdere de presiune (aproximativ 10% pe an) este normală. Se recomandă verificarea presiunii în timpul întreținerilor periodice ale matriței, de obicei la fiecare 6-12 luni, în funcție de volumul de utilizare.

3. Care este diferența dintre sistemele autonome și cele conectate?

Un arc autonomen funcționează independent cu propria sarcină internă de gaz. Un sistem legat conectează mai multe arcuri prin furtunuri la un panou de control și un rezervor exterior. Sistemele legate vă permit să monitorizați și să reglați presiunea tuturor arcurilor simultan din afara presei, ceea ce este ideal pentru matrițele auto mari care necesită ajustări frecvente ale presiunii.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —