Capace umplere combustibil tip ștanțat: Proces de fabricație și ghid de aprovizionare

REZUMAT

Presarea ușilor de alimentare cu combustibil este un proces de fabricație auto de înaltă precizie care utilizează în mod tipic tehnologia matriței progresive pentru a transforma bobinele plane de metal în ansambluri complexe, realizate prin ambutisare profundă. Acest proces asigură o finisare superficială consistentă de clasă A, esențială pentru menținerea integrității estetice a exteriorului unui vehicul, oferind în același timp acces funcțional la sistemul de alimentare. Producătorii folosesc în principal oțel de calitate pentru ambutisare profundă (DDQ), oțel inoxidabil sau aluminiu pentru a echilibra durabilitatea cu rezistența la coroziune.

Pentru inginerii auto și managerii de aprovizionare, provocările cheie constau în gestionarea fluxului de material în timpul tragerii adânci a recipientului pentru combustibil pentru a preveni ruperea și asigurarea toleranțelor strânse pentru o fixare corectă față de panoul caroseriei. Indiferent dacă este vorba de producția OEM în volum mare sau de restaurarea specializată pentru piața de aftermarket, succesul depinde de selectarea unui partener la ambutisare care dispune de capacitatea adecvată de presă și expertiza inginerească necesară pentru a gestiona geometriile complexe.

Procesul de fabricație: Stampilarea cu matrițe progresive

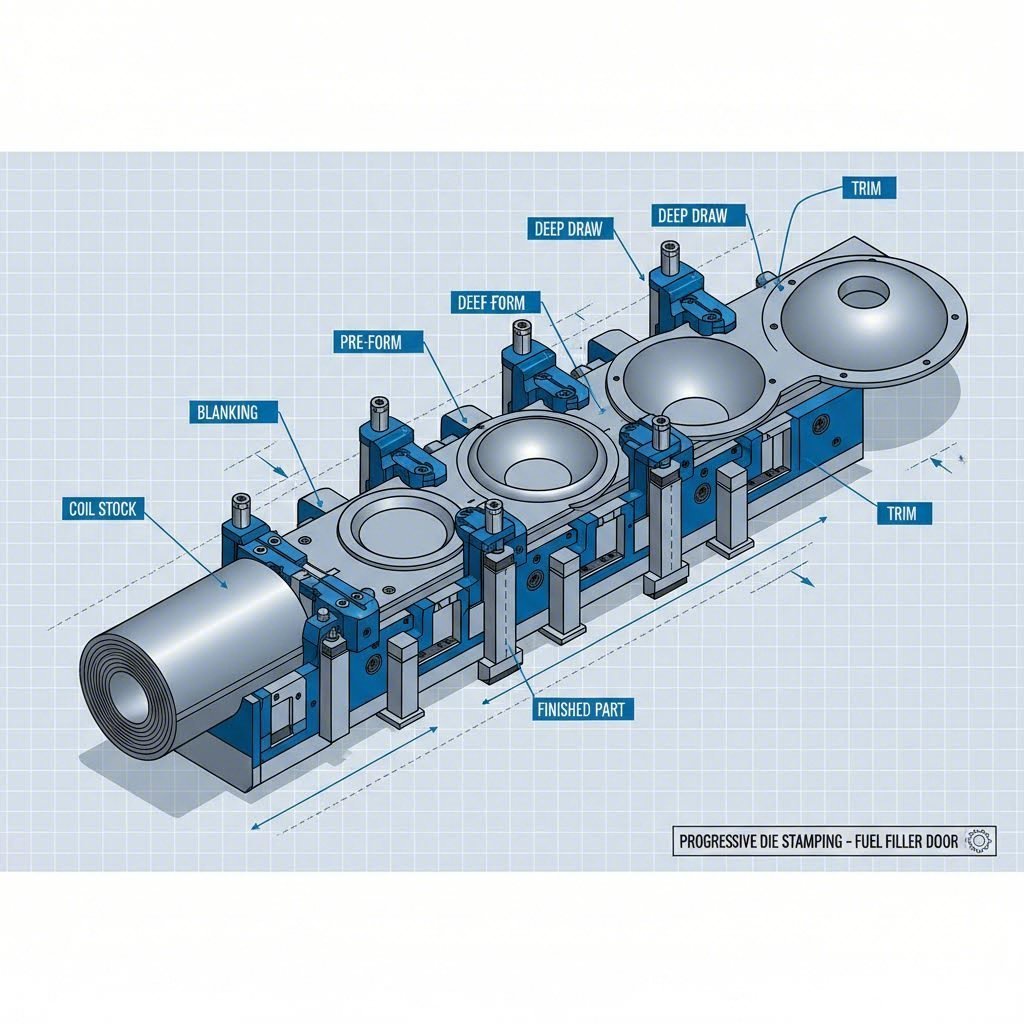

Cea mai eficientă metodă pentru producția în masă a capacelelor de umplere a rezervorului este stamping progresiv . Spre deosebire de matrițele de transfer care deplasează piese între stații separate, o matriță progresivă avansează o bandă continuă de metal printr-o singură presă care conține mai multe stații. Fiecare stație efectuează o operațiune specifică asupra metalului în timp ce acesta avansează, rezultând o piesă finită la finalul liniei. Această metodă este esențială pentru a atinge vitezele mari de producție necesare industriei auto, menținând o repetabilitate strictă a dimensiunilor.

Procesul urmează în mod obișnuit o succesiune precisă de operațiuni adaptate la designul ușii de alimentare:

- Decupare: Perimetrul exterior al carcasei ușii sau al carcasei interne este tăiat din banda de coil.

- Tragere Profundă: Aceasta este pasul cel mai critic pentru bazinul de combustibil (zona adâncită). Un poanson împinge metalul într-o cavitate a matriței pentru a crea forma de cupă. Producătorii trebuie să controleze cu grijă jocul și lubrifierea pentru a preveni subțierea excesivă sau ruperea metalului.

- Perforare și tăiere: Materialul în exces este îndepărtat, iar găurile de montare pentru mecanismul balamalei, tuburile de scurgere și gâtul de umplere sunt perforate cu mare precizie.

- - Ce? La caroseria ușii exterioare, marginile sunt adesea îndoită peste o placă internă de întărire. Acest proces de „îndoire” creează o margine netedă și sigură și adaugă rigiditate structurală ansamblului.

Pentru a gestiona aceste operațiuni, producătorii utilizează adesea prese cu capacități cuprinse între 400 și 800 tone . Sunt necesare prese cu tonaj mare pentru a aplica forța imensă necesară pentru ambutisarea oțelului sau oțelului inoxidabil fără probleme de revenire elastică.

Selectarea Materialului și Specificații

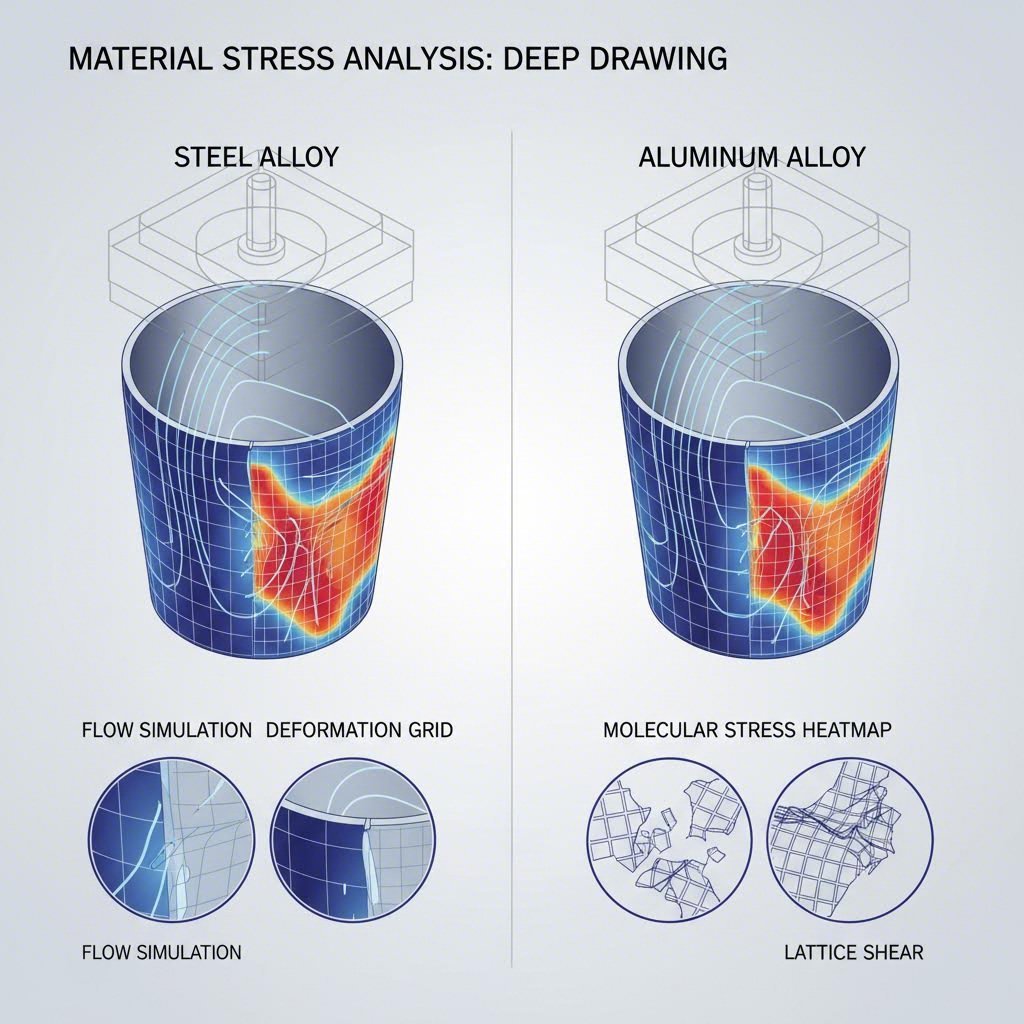

Alegerea materialului potrivit reprezintă un compromis între prelucrabilitate, rezistență și rezistență la coroziune. Deoarece capacele de umplere a combustibilului sunt expuse atât la intemperii, cât și la eventuale scurgeri de combustibil, materialul trebuie să reziste la condiții severe fără a se degrada.

Oțel Carbon (Calitate pentru Ambutisare)

Pentru aplicațiile standard OEM unde piesa va fi vopsită, Oțel carbon lăsat rece este standardul industrial. Inginerii specifică calități de tip „Deep Drawing Quality” (DDQ) sau „Extra Deep Drawing Quality” (EDDQ). Aceste oțeluri au ductilitate ridicată, permițându-le să fie întinse în adâncimea unei băi de combustibil fără a se rupe. De regulă, sunt galvanizate sau acoperite cu un grund prin depunere electroforetică (E-coat) imediat după stampare pentru a preveni ruginirea.

Oțel inoxidabil

Pentru proiectele de tip resto-mod sau aplicațiile cu metal expus, oțelul inoxidabil stampat este adesea materialul ales. Calitățile precum oțel inoxidabil 304 oferă o rezistență excelentă la coroziune naturală. Cu toate acestea, oțelul inoxidabil se întărește rapid prin deformare, necesitând forțe mai mari la presă și materiale pentru scule mai durabile (cum ar fi plăcuțele din carbide metalice) pentru a preveni uzura matriței.

Aluminiu

În vehiculele moderne ușoare, aliajele de aluminiu (cum ar fi seria 5000 sau 6000) sunt utilizate din ce în ce mai mult pentru a reduce greutatea. Stantarea aluminiului ridică provocări unice, deoarece acesta are o formabilitate mai redusă decât oțelul și este mai predispus la crăpare. Adesea necesită lubrifianti specifici și uneori tehnici de formare la cald pentru a atinge adâncimea dorită.

Provocări de proiectare și inginerie

Stantarea unei uși de alimentare cu combustibil nu este doar tăierea metalului; necesită depășirea unor obstacole inginerice semnificative legate de geometrie și asamblare. Provocarea principală este curbura compusă . Majoritatea caroseriilor de vehicule nu sunt plane; au curburi subtile. Ușa de alimentare trebuie să corespundă perfect acestei curburi pentru a fi nivelată cu panoul lateral. Dacă matrița de stantare nu ia în considerare revenirea elastică (tendința metalului de a reveni la forma sa inițială), ușa nu se va alinia corect, creând spații neestetice.

Tragerea profundă a bazinului: Crearea găurii adâncite care ține capacul de combustibil implică o deformare plastică severă. Dacă raportul de tragere (adâncime față de diametru) este prea accentuat, metalul se va rupe. Inginerii folosesc software de simulare pentru a optimiza proiectarea matriței, adăugând raze și controlând fluxul materialului pentru a asigura o grosime uniformă a pereților.

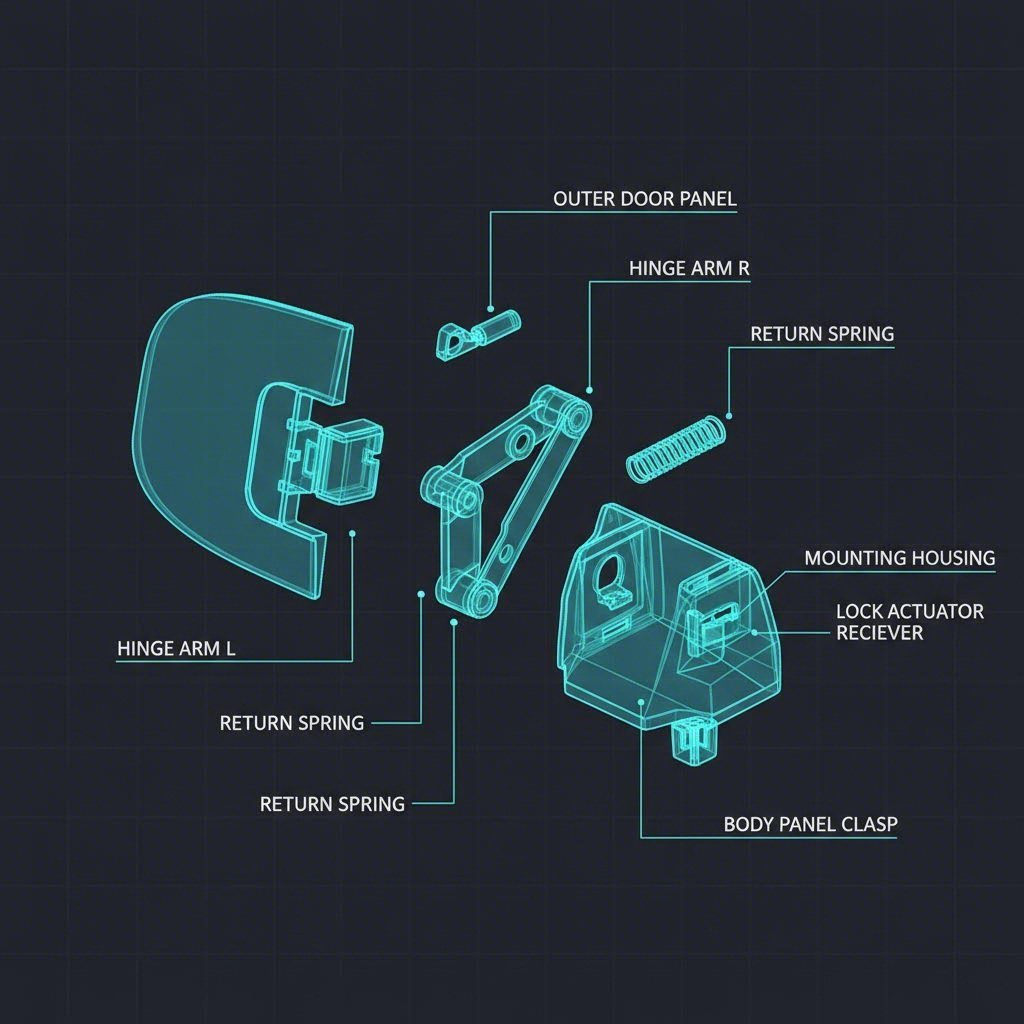

Integrare asamblare: O ușă completă de alimentare cu combustibil rar este o piesă turnată individual. Este un ansambru format din pielea exterioară, brațul interior al balamalei, mecanismul cu arc și cuva de carcasă. Ansambluri de ușă de alimentare cu combustibil adesea necesită operații secundare precum sudarea punctuală sau îmbinarea prin îndoire pentru a uni aceste componente. Mecanismul balamalei trebuie să fie suficient de robust pentru a rezista la mii de cicluri, menținând în același timp alinierea ușii.

Aprovizionare și standarde de calitate

Atunci când achiziționați capace de rezervor stampilate, calitatea este măsurată în funcție de potrivire și finisaj. Pentru piesele OEM, standardul este „Clasa A”, ceea ce înseamnă că suprafața trebuie să fie lipsită de orice defecte vizuale, cum ar fi ondulații, amprente sau urme ale matriței, deoarece acestea vor apărea prin vopsea. Pentru cumpărătorii B2B, evaluarea capacității unui furnizor implică verificarea programelor sale de întreținere a sculelor și a certificărilor de control al calității.

OEM vs. Piața secundară: Furnizorii OEM sunt configurați pentru volume mari (zeci de mii de unități) și se bazează pe matrițe progresive automate. În schimb, sectorul aftermarket și de restaurare—cum ar fi cei care caută capace de alimentare cu combustibil prin sudură pentru camioane personalizate—se bazează adesea pe metode de producție cu volum redus sau pe piese reutilizate. Precizia pieselor aftermarket poate varia, făcând esențială verificarea grosimii oțelului și a acurateței punctelor de montare.

Dacă acoperiți diferența dintre validarea prototipului și fabricarea în masă, luați în considerare colaborarea cu o firmă specializată în prelucrări metalice. Shaoyi Metal Technology oferă soluții complete de stampare susținute de certificarea IATF 16949. Cu prese capabile până la 600 de tone, pot face față cerințelor riguroase de adâncire pentru componentele ușii de alimentare cu combustibil, oferind în același timp flexibilitatea necesară pentru a trece de la 50 de unități prototip la milioane de piese produse.

Indicatori cheie de calitate pentru cumpărători:

- Planeitate: Ușa trebuie să fie perfect aliniată cu panoul caroseriei din jur (de obicei în limitele ±0,5 mm).

- Consistența distanței: Distanța din jurul perimetrului ușii trebuie să fie uniformă.

- Muchii fără bavuri: Toate marginile stantate trebuie să fie degroșate pentru a preveni rănirea în timpul asamblării și pentru a asigura adeziunea vopselei.

Precizie în fiecare detaliu

Ușa modestă de alimentare cu combustibil reprezintă o convergență între designul estetic și ingineria mecanică. Obținerea unui aspect continuu necesită stăpânirea tehnicii de stampare progresivă și o înțelegere profundă a științei materialelor. Pentru producători, scopul este repetabilitatea și eficiența; pentru proprietarii de vehicule, durabilitatea și integrarea perfectă.

Indiferent dacă proiectați următoarea generație de porturi de încărcare pentru vehicule electrice sau restaurați un camion clasic cu o cuvă personalizată pentru combustibil, calitatea ambutisării determină rezultatul final. Prin prioritizarea materialelor de înaltă calitate și a sculelor precise, producătorii se asigură că acest component funcțional îmbunătățește, nu diminuează, designul vehiculului.

Întrebări frecvente

1. Cât costă o ușiță de alimentare cu combustibil de schimb?

Costul variază semnificativ în funcție de vehicul și material. O ușiță standard de schimb din oțel ambutisat poate costa între 20 și 90 de dolari. Părțile specializate pentru restaurare, cum ar fi cuvele scufundate din oțel inoxidabil sau ansamblurile personalizate sudate, pot costa mai mult din cauza volumelor reduse de producție și a costurilor mai mari ale materialelor.

2. Care este diferența dintre o ușiță de alimentare cu combustibil și o cuvă pentru combustibil?

The ușiță de alimentare cu combustibil este capacul exterior articulat care se potrivește cu caroseria vehiculului. cuvă pentru combustibil (sau carcasă) este buzunarul adâncit realizat prin ambutisare în spatele ușii, care găzduiește tubul de umplere și capacul rezervorului. În multe ansambluri moderne, acestea sunt integrate într-o singură unitate, dar în proiectele de restaurare, ele sunt adesea cumpărate și instalate separat.

3. Sunt necesare ușile de alimentare cu încuietoare?

Deși vehiculele moderne includ adesea mecanisme de blocare cu eliberare la distanță integrate în broască, vehiculele mai vechi sau construcțiile personalizate pot beneficia de capace sau uși de alimentare cu încuietoare. Dacă siguranța este o preocupare, investiția într-un mecanism de blocare este o modalitate rentabilă de a preveni sifonarea combustibilului și manipularea acestuia.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —