Închideri Auto Stantate: Proces de Precizie și Ghid de Design

REZUMAT

Ștanțarea lăcătușilor auto este un proces specializat de fabricație cu înaltă precizie, esențial pentru producerea mecanismelor de blocare critice pentru siguranță, cum ar fi opritoarele de ușă, clichetele și tifturile. Acest proces utilizează în mod predominant tehnologiile de stamping progresiv ștanțare și debitare fină IATF 16949 standarde de calitate, asigurându-se că fiecare componentă, de la carcasă până la sistemul intern de reținere a arcului, respectă specificațiile globale ale producătorilor OEM.

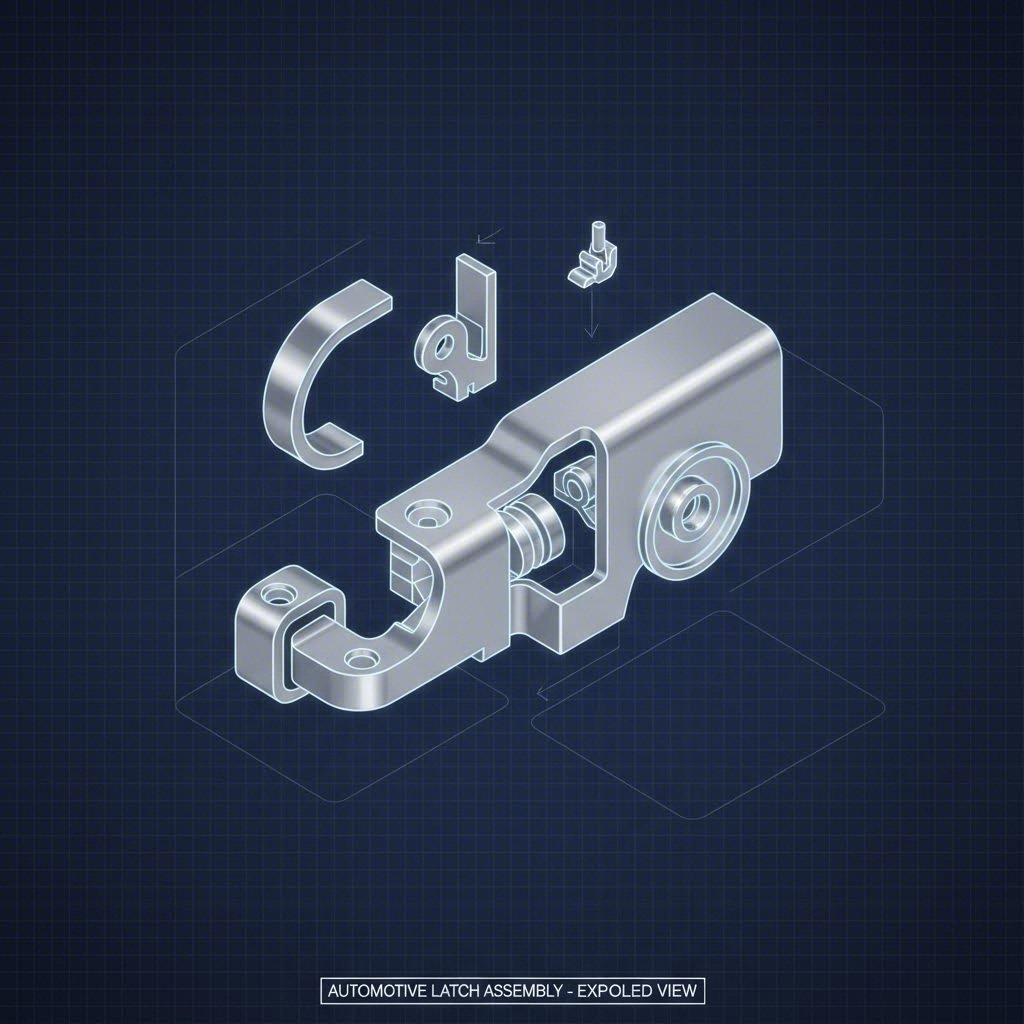

Anatomia mecanismelor de lăcătuș ștanțate

Lăcătușii auto sunt ansambluri surprinzător de complexe. Deși par dispozitive simple de blocare, de fapt sunt sisteme cinematice intricate, compuse din mai multe piese metalice ștanțate care funcționează în unison. Înțelegerea cerințelor specifice de ștanțare pentru fiecare componentă este esențială atât pentru ingineri, cât și pentru managerii de aprovizionare.

Nucleul oricărui lacăt de ușă auto este format din boltul furcă (sau clemă) şi pawl (sau clichet) . Aceste două componente sunt elementele principale care preiau sarcina și mențin ușa închisă în timpul unui accident. Prin urmare, ele necesită cel mai înalt nivel de precizie. Stantarea acestor piese implică adesea decupare fină sau stantare de precizie cu operațiuni de ras pentru a obține margini complet tăiate la 100%. Acest lucru asigură suprafețe de interacțiune netede, fără necesitatea unei rectificări secundare, ceea ce este esențial pentru simțirea tactilă la închiderea ușii și pentru fiabilitatea mecanică a încuietorii.

În jurul acestor mecanisme se află carcasa lacătului sau backplate. În mod obișnuit, imprimat din oțel galvanizat sau laminat la rece, carcasa acționează ca șasiu pentru ansamblu. Procesul de ștampilare se concentrează aici pe crearea unor geometrii complexe de îndoire și rigidizarea coastelor pentru a menține integritatea structurală sub sarcină. Spre deosebire de mecanismele interne, carcasa acordă adesea prioritate rezistenței la coroziune și acurateții punctului de montare față de finisarea suprafeței de margine.

Procesele de fabricare cheie: matrice progresivă și blanare fină

Producerea de componente de blocare la volumele automobile - adesea în milioane de unități pe an - necesită procese de fabricație care echilibrează viteza, costul și precizia extremă.

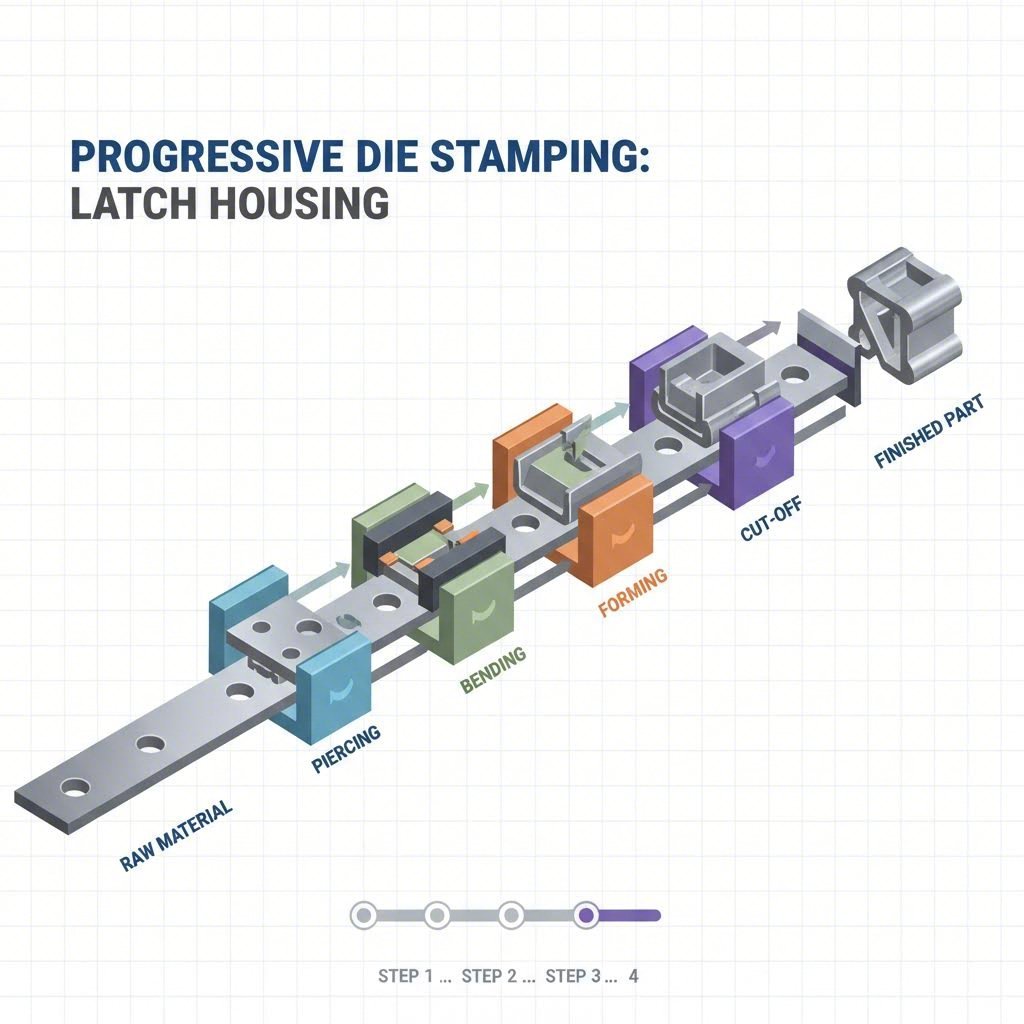

Stamping progresiv

Pentru majoritatea componentelor de blocare, inclusiv bracelele, pârgelele și carcasele, stamping progresiv este standardul. În acest proces, o bandă metalică este introdusă printr-o presă cu mai multe stații. Fiecare stație efectuează o operațiune specifică — tăiere, îndoire, calibrare sau perforare — pe măsură ce piesa avansează progresiv prin matriță. Această metodă este ideală pentru producția de mare volum, permițând obținerea a sute de piese pe minut, menținând toleranțe constante.

Debitare fină pentru funcționalitate critică

Totuși, pentru componenta funcțională „de bază” a broaștei (crochetul și clichetul), debitarea progresivă standard poate introduce prea multă fisurare a matriței (fractură) pe marginea piesei. Aici devine esențială decupare fină debitarea fină. Debitarea fină utilizează o presă specială care aplică o presiune contrară materialului în timpul tăierii prin forfecare. Rezultatul este o piesă cu muchii complet forfecate, netede și o planitate superioară. Acest proces elimină necesitatea unor operații secundare de prelucrare, cum ar fi broșarea sau frezarea, reducând semnificativ costul total al piesei, în același timp îmbunătățind rezistența la oboseală a mecanismului de blocare.

| Caracteristică | Stamping progresiv | Decupare fină |

|---|---|---|

| Aplicație Principală | În cazul în care se utilizează un dispozitiv de tip "LED" pentru a fi utilizat în vehicule cu motor electric, se utilizează un dispozitiv de tip "LED" pentru a fi utilizat în vehicule cu motor electric. | În cazul în care se utilizează un dispozitiv de înălțime de peste 100 m, se utilizează un dispozitiv de înălțime de peste 100 m. |

| Calitatea marginii | Zona de fractură mai dură (aprox. 1/3 de tăietură) | Margine netedă, 100% tăiată |

| Toleranțe | ±0,05 mm - ±0,10 mm | ±0,01 mm - ±0,05 mm |

| Viteza de productie | Foarte sus | Moderat |

Selecția materialului pentru încuietorii critici pentru siguranță

Alegerea materialului pentru ștergerea încuietorilor auto este dictată de funcția componentelor în ansamblu. Deoarece acestea sunt părți critice pentru siguranță (desemnate ca elemente de validare strictă de către producătorii de echipamente originale), materialul trebuie să reziste la sarcini de impact ridicate și cicluri repetitive fără defecțiuni.

Oțel de înaltă rezistență cu aliaj redus (HSLA) este frecvent utilizat pentru componente structurale, cum ar fi placa de montare. HSLA oferă un raport excelent între rezistență și greutate, permițând utilizarea unor materiale cu ecartament mai subțire care reduc greutatea totală a vehiculului fără a compromite siguranța în caz de accident. pentru mecanismele de blocare interne, oțeluri cu carbon răcit (cum ar fi SAE 1050 sau 4140) sunt comune. Aceste materiale sunt adesea imprimate într-o stare de rețea și apoi tratate termic (casă împietrită sau împietrită) pentru a rezista uzurii din cauza acțiunii de alunecare repetate a deschiderii și închiderii ușii.

Oțeluri inoxidabil (304 sau 316 serii) este de obicei rezervat componentelor sau blocajelor cu față externă utilizate în medii corozive, cum ar fi blocajele de trunchi sau capotele de capotă. Deși este mai scump și mai dificil de ștampilat din cauza întăririi, oțelul inoxidabil elimină necesitatea placării postproces, oferind fiabilitate pe termen lung.

Ghiduri de proiectare și provocări de inginerie

Proiectarea pieselor imprimate pentru încuietori auto introduce provocări specifice de inginerie care trebuie abordate la începutul fazei de proiectare pentru fabricabilitate (DFM). Una dintre problemele principale este retrocedere tendinţa metalului de a reveni la forma iniţială după îndoire. În oțelurile de înaltă rezistență utilizate pentru încuietori, declanșarea este semnificativă și dificil de prezis. Stampatorii experimentaţi folosesc un software de simulare pentru a îndoaie materialul cu precizie, astfel încât acesta să se relaxeze la toleranţa corectă.

O altă restricţie critică de proiectare este raportul dintre gaură și margine - Nu. Mecanismele de blocare sunt adesea compacte, forţând proiectanţii să pună găuri de pivot în apropierea marjei piesei. Regulile standard de ștampilare sugerează o distanță minimă de 1,2 ori grosimea materialului pentru a preveni umflarea sau craparea. Cu toate acestea, prin intermediul unor instrumente specializate şi a unor forţe active de desprindere, producătorii competenţi pot depăşi aceste limite pentru a acomoda spaţiul îngust de ambalare din interiorul uşii unui vehicul.

- Direcția bavurii: În mecanismele în mișcare, direcția bavurii de ambroșare este critică. Inginerii trebuie să specifice „fața cu bavură” pe desene pentru a se asigura că marginile ascuțite sunt orientate departe de suprafețele de îmbinare sau sunt eliminate prin debavurare.

- Controlul planității: Piulița și cama trebuie să rămână perfect plane pentru a angrena corect. Ambroșarea eliberează tensiunile interne care pot cauza deformări; adesea sunt necesare operațiuni secundare de calandrare pentru a restabili planitatea.

Standarde de calitate și selecția furnizorilor (IATF 16949)

În industria auto, calitatea nu este opțională — este o cerință reglementară. Producătorii care realizează broaște auto trebuie aproape în mod universal să dețină Certificare IATF 16949 această normă depășește cerințele generale ISO 9001, punând accent pe prevenirea defectelor, reducerea variațiilor din lanțul de aprovizionare și îmbunătățirea continuă.

La evaluarea unui furnizor, echipele de aprovizionare ar trebui să caute un sistem robust PPAP (Procesul de Aprobare a Pieselor de Producție) capacități. Acest lucru implică o validare riguroasă, inclusiv rapoarte privind amplasarea dimensională, certificate de material și teste funcionale de ciclare. Un furnizor trebuie să demonstreze că procesul său de stampare este stabil (CpK > 1,33) și capabil să livreze piese fără defecte în mod constant.

Pentru companiile care trebuie să parcurgă tranziția complexă de la proiectarea inițială la producția de masă, colaborarea cu un producător experimentat este esențială. Shaoyi Metal Technology specializează în acest segment exact, oferind soluții complete de stampare auto care acoperă intervalul de la prototiparea rapidă până la producția de mare volum. Având prese cu capacitate până la 600 de tone și respectând strict standardele globale ale producătorilor OEM, ei pun la dispoziție expertiza tehnică necesară pentru a valida geometriile complexe ale sistemelor de blocare înainte de a investi în echipamente scumpe definitive.

Concluzie: Asigurarea succesului în stamparea auto

Presarea lacătelor auto este mai mult decât doar îndoirea metalului; este o disciplină care combină știința materialelor, proiectarea cinematică și ingineria de precizie. Pentru cumpărătorii și inginerii B2B, succesul constă în înțelegerea nuanțelor procesului — de la necesitatea debitării fine pentru piesele de blocare până la gestionarea critică a revenirii în oțelurile înalte rezistență.

Alegerea partenerului potrivit de producție necesită o analiză dincolo de capacitatea de bază a presei. Partenerul ideal trebuie să demonstreze expertiză profundă în DFM pentru mecanisme critice de siguranță, un sistem solid de management al calității bazat pe IATF 16949 și capacitatea de a trece de la prototip la milioane de unități. Prioritizând aceste competențe tehnice și operaționale, producătorii auto OEM pot asigura că sistemele lor de lacăt oferă atât siguranța de care depind pasagerii, cât și performanța impecabilă cerută de piață.

Întrebări frecvente

1. Care sunt cei 7 pași ai metodei de presare?

Cei șapte pași comuni în procesul de stampare metalică, adesea utilizați în matrițe progresive pentru zăvoare, includ: Decupaj (tăierea formei inițiale), Perforare (punctul găurilor), Desen (întinderea materialului într-o formă), Îndoire (formarea unghiurilor), Curbărie cu aer (perforarea într-o matriță fără a ajunge la fund), Cunătare (strângerea materialului pentru precizie și rezistență), și Tăiere (îndepărtarea materialului în exces). Pentru piese complexe de zăvor, acești pași sunt combinați într-un singur ciclu automatizat la presă.

2. Este scumpă stamparea metalică?

Stamparea metalică necesită o investiție inițială semnificativă în echipamente rigide (matrițe), care pot fi costisitoare. Cu toate acestea, pentru producția auto în mare volum, este extrem de rentabilă. Odată ce echipamentul este realizat, costul pe piesă scade dramatic în comparație cu prelucrarea prin așchiere sau turnare, ceea ce o face cea mai eficientă soluție economică pentru producerea în masă a milioane de componente pentru zăvoare.

3. Ce sunt piesele auto obținute prin stampare?

Piesele de caroserie auto sunt componente metalice formate prin presarea tablei în forme specifice folosind matrițe. Acestea variază de la panouri mari de caroserie, cum ar fi capote și aripi, la mecanisme mici și precise, cum ar fi broaștele ușilor, consolele și terminalele electrice. Sunt esențiale pentru structura, siguranța și funcționalitatea vehiculului.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —