Standarde de siguranță în domeniul automotive pentru amprentare: Conformitate, EIP & Protocoale de calitate

REZUMAT

Standardele de siguranță în stampilarea auto se bazează pe trei piloni critici: conformitatea reglementară, protejarea operațională și asigurarea calității produsului. În Statele Unite, OSHA 29 CFR 1910.217 prevede cerințele legale pentru presele mecanice de forță, în timp ce ANSI B11.1 oferă cele mai bune practici consensuale pentru protecția și proiectarea mașinilor. Pentru protecția muncitorilor, ANSI/ISEA 105 stabilește nivelurile de rezistență la tăiere, aplicațiile auto necesitând în mod tipic mănuși de gradul A7–A9 din cauza muchiilor ascuțite ale oțelurilor înalte rezistență.

Pe lângă siguranța muncitorilor, siguranța produsului este reglementată de IATF 16949 , un standard de management al calității care asigură faptul că componentele critice pentru siguranță—cum ar fi carcasele pentru airbaguri și pedalele de frână—sunt fabricate fără defecte. Stăpânirea acestor standarde necesită o abordare holistico-integrată: protecție riguroasă a mașinilor (cortine luminoase, bariere fizice), proiectare disciplinată a matrițelor (evacuare eficientă a deșeurilor) și programe documentate de instruire pentru toți operatorii și montatorii de matrițe.

Nucleul Reglementar: Standardele OSHA și ANSI

Fundamentul unei linii de presare sigure din sectorul auto se bazează pe două seturi distincte, dar corelate, de standarde: reglementările federale obligatorii ale OSHA și standardele consensuale voluntare ale ANSI. Înțelegerea diferenței și a interacțiunii dintre acestea este esențială pentru managerii de uzină și inginerii de siguranță.

OSHA 29 CFR 1910.217: Baza Legală

Standardul OSHA pentru presele mecanice de forjat (29 CFR 1910.217) nu este o sugestie; este lege. Această reglementare se concentrează în special pe prevenirea riscurilor de amputație la punctul de operare. Cerințele principale includ instalarea de protecții sau dispozitive care să împiedice mâinile operatorului sau alte părți ale corpului să intre în zona periculoasă în timpul ciclului de închidere a matriței. Se impun protocoale specifice pentru inspecții regulate, care prevăd ca presele să fie verificate cel puțin o dată pe săptămână pentru a se asigura că ambreiajele, frânele și mecanismele de comandă funcționează corect.

Un component esențial al normei 1910.217 este cerința privind fiabilitatea controlului în sistemele care utilizează dispozitive de detectare a prezenței (cum ar fi cortinele luminoase). Dacă un component de siguranță eșuează, sistemul trebuie proiectat astfel încât să oprească presa și să prevină o cursă ulterioară. Nerespectarea acestor prevederi specifice privind protecțiile și inspecțiile este o cauză frecventă a sancțiunilor severe și, mai important, a rănilor cu impact major asupra vieții.

ANSI B11.1: Practici recomandate și evaluarea riscurilor

Deși OSHA stabilește cadrul reglementar minim, standardul definește nivelul maxim al excelentei în materie de siguranță. Fiind un standard consensual, acesta reflectă adesea tehnologii și metodologii mai actuale decât reglementările federale. ANSI B11.1 pune accent pe o abordare bazată pe evaluarea riscurilor, îndemnând producătorii să analizeze fiecare sarcină asociată presei — de la operare până la întreținere și schimbarea matrițelor — și să aplice măsuri adecvate de reducere a riscurilor. ANSI B11.1 standardul stabilește plafonul excelentei în siguranță. Ca standard de consens, acesta reflectă adesea tehnologia și metodologiile mai actuale decât reglementările federale. ANSI B11.1 subliniază o abordare a evaluării riscurilor, încurajând producătorii să analizeze fiecare sarcină asociată presei — de la operare la întreținere și setarea matriței — și să aplice măsuri corespunzătoare de reducere a riscurilor.

Conformitatea cu ANSI B11.1 implică sisteme riguroase de monitorizare a frânelor care urmăresc timpul de oprire al presei. Dacă timpul de oprire se deteriorează dincolo de o limită stabilită, monitorul împiedică repetarea ciclului presei, asigurându-se că dispozitivele de siguranță, cum ar fi cortinele luminoase, au suficient timp pentru a opri culisorul înainte ca operatorul să poată ajunge la zona periculoasă. Respectarea standardelor ANSI este adesea invocată ca apărare în cazurile de răspundere, demonstrând că o instalație a depășit nivelul minim necesar pentru a asigura siguranța muncitorilor.

Siguranță în funcționare: Protecția mașinilor și proiectarea matrițelor

Măsurile eficiente de siguranță nu constau doar în adăugarea de protecții la o mașină; acestea trebuie integrate în scule și în fluxul operațional însuși. În domeniul ambutisării auto, unde matrițele progresive complexe funcționează la viteze mari, proiectarea matriței are un rol esențial în prevenirea accidentelor.

Tehnologii de protecție

Linii moderne de presare auto utilizează o combinație de protecții-barieră și dispozitive de detectare a prezenței. Curtinele de lumini sunt standardul industrial pentru protecția zonei de operare, creând un câmp infraroșu invizibil care oprește imediat mașina dacă este întrerupt. Cu toate acestea, pentru a fi eficiente, distanța de siguranță trebuie calculată cu precizie pe baza timpului de oprire al presei. Dacă presa are un timp prea lung de oprire, mâna unui lucrător ar putea teoretic ajunge la scula de tăiere înainte ca mișcarea să înceteze, ceea ce face perdeaua inutilă.

Protecțiile fizice prin bariere sunt la fel de esențiale, în special pentru părțile laterale și spatele presei, unde interacțiunea operatorului este mai rară, dar pericolele există în continuare. Aceste bariere interblocate trebuie să asigure că mașina nu poate funcționa dacă o poartă este deschisă. Pentru liniile automate, barierele de conștientizare și protecția perimetrului previn intrarea neautorizată în celulele de lucru ale roboților unde este transferat tablașul.

Proiectarea sculelor centrată pe siguranță

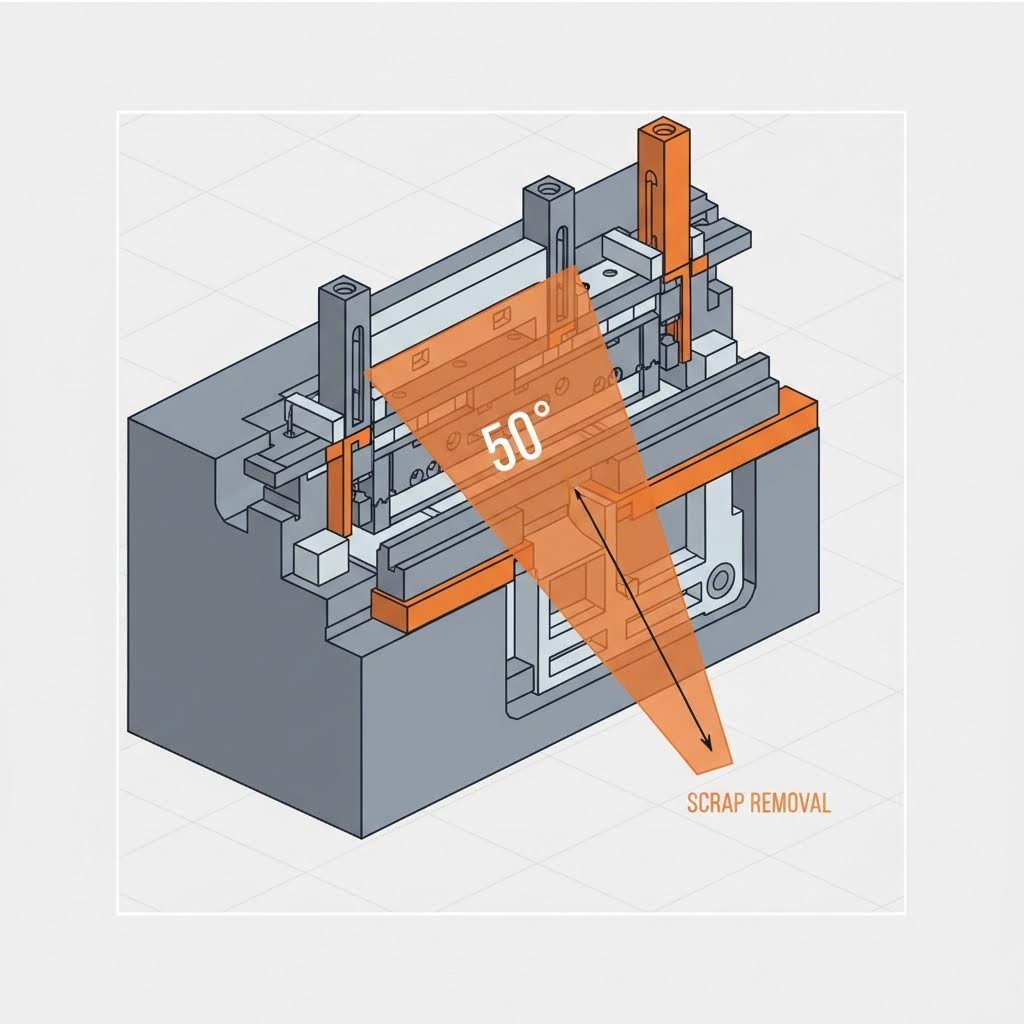

Un număr surprinzător de mare de leziuni prin presare apare nu în timpul funcționării normale, ci atunci când se înlătură blocajele de deșeuri sau se ajustează matrița. O proiectare inteligentă a matriței reduce aceste riscuri. Potrivit experților din industrie, jgheaburile de evacuare și trompele pentru deșeuri trebuie proiectate cu unghiuri de înclinare mai mari de 30 de grade—ideal 50 de grade pentru deșeurile mai mici—pentru ca gravitația să elimine eficient debrisul. Dacă deșeurile se acumulează, operatorii sunt tentați să intre în zonă pentru a le curăța, ignorând astfel protocoalele de siguranță.

Proiectanții trebuie să țină cont și de deformarea deșeurilor . Asigurarea unei degajări adecvate în spatele poansoanelor și poziționarea tăietorilor de deșeuri astfel încât acestea să cadă liber previn „nesting-ul” deșeurilor, care duce la blocaje. Prin proiectarea matriței astfel încât să elimine deșeurile în mod fiabil, producătorii elimină motivul principal pentru intervențiile nesigure.

Protecție personală: EIP & Rezistență la tăiere

Stantarea în industria auto implică manipularea unor materiale extrem de ascuțite și rezistente din domeniul producției. Pe măsură ce tendințele de ușurare a vehiculelor împing industria către oțeluri avansate cu înaltă rezistență (AHSS), riscul de tăieturi severe crește. Prima linie de apărare pentru lucrătorul individual este echipamentul de protecție individuală (EPI), în special protecția mâinilor rezistentă la tăiere.

Standardele ANSI/ISEA 105

The ANSI/ISEA 105 standardul stabilește o scară uniformă pentru evaluarea rezistenței la tăiere a mănușilor, care variază de la A1 (scăzută) la A9 (extremă). Pentru asamblarea generală, nivelurile mai joase pot fi suficiente, dar mediile de stantare auto necesită în mod tipic Nivelul A7 până la A9 protecție. O mănușă clasificată A9 poate rezista la o sarcină de tăiere de peste 6.000 de grame, un prag necesar atunci când se manipulează margini brute stantate care acționează precum lamele zimțate.

Ingineria materialelor a înregistrat progrese semnificative în acest domeniu. Mănușile moderne de înaltă performanță utilizează adesea carcase compozite care combină fibre de oțel cu para-aramid (cum ar fi Kevlar®) sau HPPE (polietilenă de înaltă performanță). Aceste carcase „tip sare și piper” sau armate cu oțel oferă protecția necesară împotriva tăieturilor, fără a sacrifica dexteritatea necesară pentru manipularea pieselor mici și precise. Managerii trebuie să impună o matrice strictă de echipamente de protecție individuală (EPI), care să asocieze nivelul de protecție al mănușii cu sarcina specifică — persoanele care reglează matrițele și manipulează materialul brut din coli au nevoie de o protecție diferită față de șoferii de transpalete care mută paleți finalizați.

Siguranța produsului: Standarde de calitate (IATF 16949)

În sectorul auto, termenul «siguranță» are o dublă semnificație: protejarea lucrătorului care fabrică piesa și protejarea șoferului care utilizează vehiculul. Un defect la o componentă stampilată — cum ar fi o microfisură la pedala de frână sau o bavură la carterul airbagului — poate duce la un eșec catastrofal pe drum.

Rolul IATF 16949

IATF 16949 este specificația tehnică globală pentru managementul calității în lanțul de aprovizionare auto. Spre deosebire de certificarea generală ISO 9001, IATF 16949 se concentrează în mod specific pe prevenirea defectelor, reducerea variațiilor și reducerea deșeurilor. Pentru furnizorii de piese stampate, acest lucru înseamnă menținerea unei trasebilități stricte a materiilor prime și a parametrilor de proces. Fiecare colac de oțel trebuie să poată fi urmărit până la lotul specific de piese stampate, asigurându-se că, dacă este descoperit un defect de material, lotul afectat poate fi imediat izolat.

Piesele critice pentru siguranță (adesea desemnate cu simboluri speciale pe desenele tehnice) necesită un grad și mai ridicat de verificare. Producătorii trebuie să dovedească capacitatea procesului lor (Cpk), astfel încât 100% din aceste piese să respecte specificațiile. Acest lucru implică adesea sisteme automate de vizualizare care inspectează fiecare piesă stampată în parte pentru dimensiuni și defecte de suprafață înainte ca aceasta să părăsească presa.

Pentru producătorii auto OEM și furnizorii de nivel 1, alegerea unui partener care încarnează aceste standarde riguroase este obligatorie. Shaoyi Metal Technology oferă soluții complete de stampare care acoperă întregul proces, de la prototiparea rapidă până la producția de mare volum. Având certificare IATF 16949 și capacitatea de presare până la 600 de tone, se specializează în producerea componentelor critice pentru siguranță, cum ar fi brațele de suspensie și subansamblele, care respectă strict standardele globale ale producătorilor OEM.

Cultură de siguranță și cerințe privind instruirea

Echipamentele și certificatele sunt inutile fără o forță de muncă competentă. Reglementările OSHA și cele mai bune practici din industrie prevăd programe cuprinzătoare de instruire care fac distincția între operatorii generali și personalul specializat, cum ar fi reglatorii de matrițe și personalul de întreținere.

Operatorii trebuie instruiți în mod specific privind funcționarea în siguranță a presei pe care o operează, inclusiv cum să verifice dacă dispozitivele de protecție sunt funcționale înainte de fiecare schimb. Montatorii de matrițe se confruntă cu pericole diferite, lucrand adesea fără bariere sau cu acestea ocolite, conform unor protocoale specifice de „modul inch”. Instruirea lor trebuie să se concentreze asupra procedurilor de control al energiei (Blocare/Etichetare) și asupra utilizării corecte a blocurilor de siguranță pentru a preveni căderea tălpii în timpul întreținerii matriței.

O cultură solidă a siguranței este consolidată prin audituri regulate. Inspecțiile săptămânale ale mecanismelor presei (mecanisme de cuplare/freare) ar trebui completate cu observații comportamentale privind siguranța. Operatorii poartă mănușile A9? Cortinele luminoase sunt testate la fiecare schimbare de schimb? Documentarea acestor audituri creează un ciclu de feedback care îmbunătățește continuu performanța în siguranță și asigură faptul că instalația rămâne pregătită în permanență pentru inspecții, atât din partea inspectorilor OSHA, cât și din partea clienților auto.

Rezumatul protocoalelor de conformitate

Atinsul excelenței în siguranța stantării auto necesită integrarea cerințelor legale cu disciplina operațională. Prin alinierea protocoalelor de instalații la OSHA 1910.217 pentru mașinile, adoptarea ANSI B11.1 pentru gestionarea riscurilor și aplicarea strictă a standardelor privind echipamentele de protecție individuală (EPI), producătorii își protejează cel mai valoros activ—oamenii lor. În același timp, conformitatea cu IATF 16949 asigură faptul că componentele care părăsesc docul contribuie la realizarea unor vehicule mai sigure pe drumuri.

Succesul în această industrie cu risc ridicat nu este întâmplător; este rezultatul planificării intenționate, al instruirii riguroase și al selecției partenerilor certificați care înțeleg natura critică a fabricării autovehiculelor. Prioritizați aceste standarde pentru a construi un mediu de producție rezilient, conform reglementărilor și de clasă mondială.

Întrebări frecvente

1. Care este diferența dintre ISO 9001 și IATF 16949?

ISO 9001 este un standard general de management al calității aplicabil oricărei industrii. IATF 16949 este o specificație tehnică bazată pe ISO 9001, dar adaptată în mod explicit pentru sectorul auto. Include cerințe suplimentare și mai stricte privind prevenirea defectelor, gestionarea lanțului de aprovizionare și documentarea pieselor critice pentru siguranță.

2. Care sunt pașii principali ai procesului de stampare auto?

Procesul de stampare implică în mod tipic introducerea unei benzi metalice sau a unei foi într-o presă unde o matriță îi imprimă forma. Pașii principali includ decupaj (tăierea formei inițiale), perforare (punctul găurilor), desen (întinderea metalului în forme 3D) și îndoire . Matrițele progresive pot efectua toți acești pași secvențial într-o singură trecere.

3. Ce nivel de protecție la tăieturi al echipamentului de protecție individuală (EPI) este necesar pentru stamparea pieselor auto?

Datorită prezenței frecvente a muchiilor ascuțite și a oțelului de înaltă rezistență, industria auto recomandă în general ANSI Level A7 la A9 mănuși rezistente la tăieturi. Nivelele mai scăzute (A1–A4) sunt în general insuficiente pentru manipularea metalului stampat brut și pot duce la răni grave prin tăiere.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —