Prelucrarea profesională a tablei: de la materialul brut la piesa finită

Înțelegerea prelucrării profesionale a tablelor metalice

V-ați întrebat vreodată ce diferențiază un cadru auto perfect de un proiect de garaj deformat? Răspunsul se află în prelucrarea profesională a tablelor metalice — o disciplină de fabricație precisă care transformă foi metalice plane în componente complexe, rezistente la sarcini, utilizate în aproape toate industriile.

Prelucrarea profesională a tablelor metalice este procesul industrial de tăiere, formare și asamblare a foilor metalice (de obicei cu grosimea între 0,5 mm și 6 mm) în piese sau produse finite, folosind echipamente specializate, tehnici certificate și fluxuri de lucru controlate din punct de vedere al calității, care respectă toleranțele inginerești specifice și standardele de conformitate industrială.

Spre deosebire de abordările DIY sau ale pasionaților care se bazează pe unelte manuale simple și măsurători aproximative, acest proces industrial necesită mașinării avansate, tehnicieni calificați și o respectare strictă a specificațiilor internaționale, cum ar fi standardele de toleranță ISO 2768. Diferența este mai importantă decât credeți — mai ales atunci când sunt implicate integritatea structurală, conformitatea din punct de vedere al siguranței și durabilitatea pe termen lung.

Ce diferențiază fabricația profesională

Imaginați-vă îndoirea unei bucăți de aluminiu în atelierul dumneavoastră comparativ cu aceeași îndoire realizată de o celulă robotică de îndoire cu repetabilitate controlată. Rezultatele sunt complet diferite. Lucrarea de calitate profesională oferă:

- Toleranțe precise: Măsurători precise până la fracțiuni de milimetru, esențiale pentru piesele care trebuie să se potrivească perfect una cu cealaltă

- Integritatea materialului: Tehnici adecvate previn crăparea, deformarea și concentrarea tensiunilor care slăbesc componentele finite

- Certificare de conformitate: Documentație care dovedește că piesele respectă standardele industriale pentru aplicații din domeniile automotive, aerospațial, medical și construcții

- Repetabilitate constantă: Indiferent dacă se produc 10 piese sau 10.000, fiecare corespunde specificațiilor inițiale

Conform TRA-C industrie , prelucrarea precisă a tablelor este esențială pentru sectoarele automotive, aeronautică, procesarea alimentelor, transporturi feroviare, nuclear și apărare — industrii în care eșecul pur și simplu nu este o opțiune.

Fundamentul industrial al fabricației moderne

Fabricația profesională reprezintă columna vertebrală a producției moderne. Când luați în considerare faptul că piesele din tablă apar în totul, de la echipamentele din spitale până la sistemele comerciale de climatizare, HVAC, începeți să înțelegeți de ce execuția de calitate profesională este atât de importantă.

Merită menționată și distincția dintre prelucrarea tablei și confecționarea. Producția se concentrează pe obținerea foilor de metal la scară largă, în timp ce confecționarea transformă aceste foi în componente personalizate pentru aplicații specifice. Confecționatorii profesioniști acoperă acest decalaj, preluând materiale standardizate și creând soluții personalizate care îndeplinesc cerințe riguroase.

Pe parcursul acestui ghid, veți descoperi procesele de bază care definesc o confecționare de calitate, veți învăța cum să alegeți materialele potrivite pentru aplicația dvs., veți înțelege principiile de proiectare care reduc costurile și îmbunătățesc rezultatele, și veți explora modul în care diferite industrii valorifică aceste capacități. Indiferent dacă sunteți un inginer care specifică piese, un specialist în achiziții care caută furnizori sau pur și simplu sunteți curios despre modul în care componentele metalice de precizie iau formă—această resursă vă va oferi cunoștințele de bază necesare.

Procese și tehnici de bază ale confecționării

Deci cum devine o foaie metalică plană un component de precizie? Transformarea are loc printr-o succesiune atent orchestrată de procese — fiecare bazându-se pe cel anterior. Înțelegerea acestor tehnici vă ajută să comunicați mai eficient cu producătorii și să luați decizii mai bine fundamentate privind cerințele proiectului dumneavoastră.

Producția profesională de tablă se bazează pe patru categorii fundamentale de procese: tăiere, formare, perforare și asamblare. Să analizăm fiecare în parte, pentru a înțelege exact ce se întâmplă pe linia de producție.

Tehnologii de tăiere și aplicațiile lor

Tăierea este punctul de plecare al oricărui proiect de fabricație . Scopul? Eliminarea materialului în exces și crearea conturului precis necesar piesei. Dar aici lucrurile devin interesante — metoda de tăiere aleasă influențează semnificativ calitatea marginilor, toleranțele posibile și costul total.

Atelierele moderne de fabricație oferă în mod tipic mai multe opțiuni de tăiere:

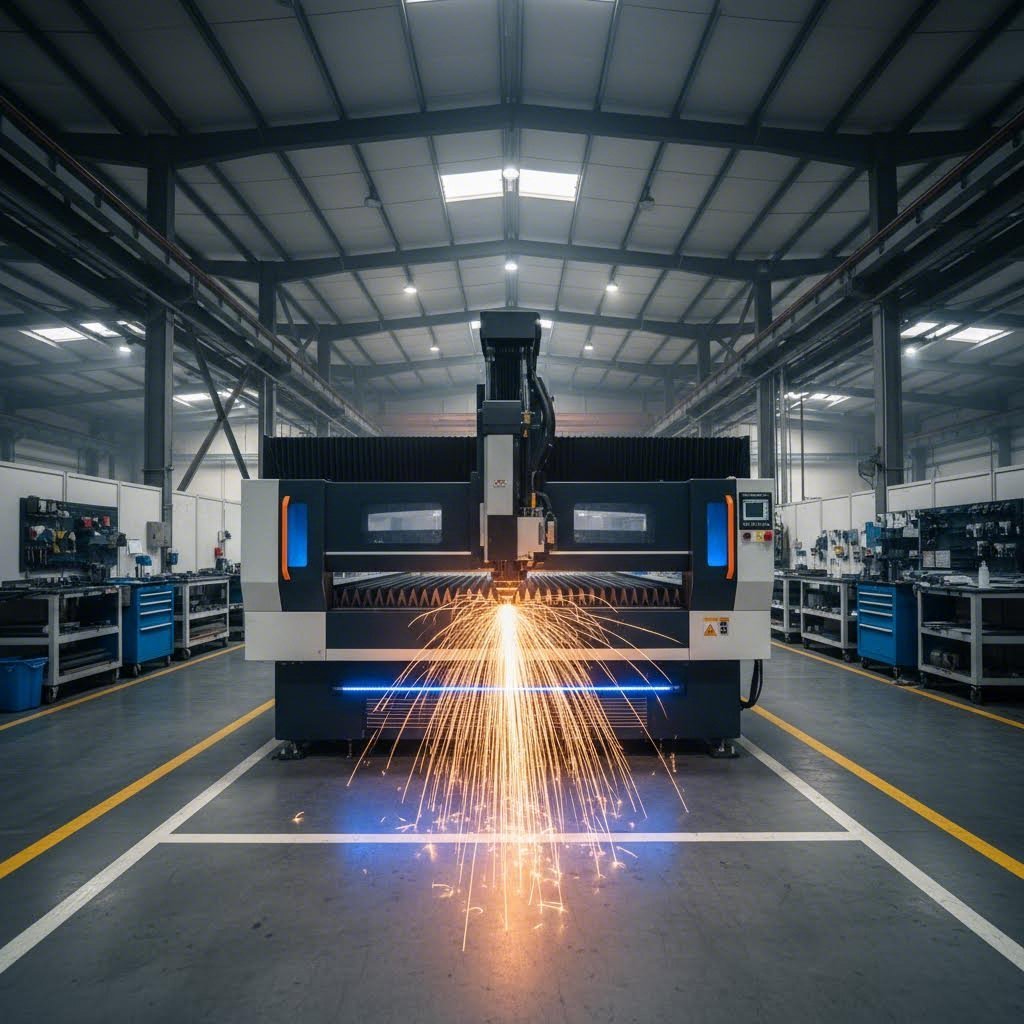

- Taieră cu laser: Un fascicul laser focalizat topește, arde sau vaporizează materialul cu o precizie excepțională. Conform MetalsCut4U, mașinile de tăiat cu laser ating o precizie de aproximativ 0,0125 inchi (0,32 mm) și produc margini elegante cu finisaje netede. Această metodă se remarcă prin realizarea desenelor complicate și minimizează deformarea materialului, deoarece căldura rămâne localizată.

- Tăiere cu plasmă: Un jet cald de gaz ionizat taie metalele conductoare electric la viteze mari. Mașinile de tăiat cu plasmă prelucrează materiale mai groase mai bine decât cele cu laser și au devenit din ce în ce mai accesibile. Modelele mai noi sunt echipate acum cu duze mai mici și arcuri de plasmă mai subțiri, care pot concura cu precizia laserului.

- Tăiere prin forfecare: Un proces mecanic care utilizează lame opuse pentru a separa foi de metal. Tronsonarea este cea mai potrivită pentru tăieturi drepte pe foi mai groase și produce rezultate curate și precise, fără distorsiuni termice — deși poate crea mici imperfecțiuni ale marginii numite bavuri.

- Tăiere cu jet de apă: Apa sub presiune amestecată cu particule abrazive taie prin metal fără a genera căldură. Această tehnică păstrează structura intrinsecă a materialului și prelucrează frumos forme complicate. Este deosebit de valoroasă atunci când se lucrează cu metale sensibile la zonele afectate termic.

Ce metodă ar trebui să specificați? Tăierea cu laser domină pentru foi de grosime mică și medie care necesită geometrii complexe. Plasma prelucrează materiale mai groase în mod mai economic. Jetul de apă devine esențial atunci când distorsiunea termică trebuie eliminată complet.

Tehnici de formare și asamblare explicate

Odată ce piesele sunt tăiate la formă, procesele de formare creează îndoirile, unghiurile și curbele care conferă tablei caracterul tridimensional. Gândiți-vă la console, carcase, componente de șasiu — orice lucru care depășește stocul plan.

Fabricanții profesioniști utilizează mai multe metode de îndoire și formare:

- Îndoire cu aer: Placa metalică este îndoită peste o matriță cu o forță controlată, oferind opțiuni flexibile de unghiuri. Această tehnică acceptă o gamă largă de raze și rămâne metoda cea mai frecventă pentru îndoirile standard.

- Fundarea (amortizarea): Placa este presată ferm între un ștanț și o matriță pentru îndoiri extrem de precise și constante, cu revenire elastică minimă. Această metodă este potrivită pentru aplicații care necesită toleranțe strânse.

- Îndoire în V: O tehnică specializată de îndoire în aer care folosește matrițe în formă de V pentru a crea unghiuri ascuțite și geometrii precise – întâlnită frecvent în fabricarea profesională de piese stampilate din tablă.

- Tragere Profundă: Plăcile metalice sunt trase în cavitațile matrițelor pentru a forma forme goale precum cutii, carcase și componente auto.

- Hydroformare: Un fluid sub presiune ridicată modelează metalul în geometrii complexe, producând piese ușoare dar rezistente, utilizate frecvent în aplicații auto și aerospace.

Operațiunile de perforare completează aceste tehnici de formare prin crearea de găuri, fante și decupări în interiorul pieselor. Mașinile CNC de perforat automatizează acest proces, permițând realizarea de modele complexe cu o eficiență și repetabilitate remarcabilă.

În final, sudarea unește componentele individuale în ansambluri finite. Tehnica întâlnită depinde de tipul materialului, grosime și cerințele de calitate:

- Sudare MIG (Metal Inert Gas): Utilizează un electrod fir alimentat continuu, protejat de un gaz inert. Recunoscută pentru versatilitatea și viteza sa pe diverse metale și grosimi.

- Sudare TIG (Tungsten Inert Gas): Folosește un electrod din tungsten neproductibil pentru suduri precise și de înaltă calitate — ideal pentru foi subțiri care necesită control excepțional și rezultate curate.

- Sudare prin puncte: Aplică presiune și curent electric în anumite puncte pentru a crea îmbinări puternice și localizate. Această tehnică de sudare prin rezistență domină producția auto.

Sudarea de calitate este extrem de importantă. Codul AWS D9.1:2018 pentru sudarea tablelor subțiri AWS D9.1:2018 Sheet Metal Welding Code stabilește criterii de calificare, execuție și inspecție pentru tabla subțire până la 6,07 mm grosime. Sudorii certificați AWS reprezintă standardul de calitate al industriei — o atestare care merită verificată atunci când evaluați parteneri potențiali în domeniul prelucrării.

Acum că înțelegeți cum funcționează aceste procese, următoarea decizie importantă constă în alegerea materialelor potrivite pentru utilizarea lor.

Ghid pentru selecția materialelor și specificații

Alegerea materialului potrivit poate face sau strica proiectul dumneavoastră de prelucrare a tablei. Pare complicat? Nu trebuie să fie. Odată ce înțelegeți cum se aliniază proprietățile materialelor cu cerințele aplicației, decizia devine mult mai clară — iar dumneavoastră veți evita greșelile costisitoare pe termen lung.

Furnizorii profesioniști de prelucrări ale tablei lucrează cu o gamă diversă de metale, fiecare oferind avantaje distincte în funcție de nevoile de performanță, condițiile mediului și limitările bugetare. Conform JLCCNC , cele mai utilizate materiale includ oțel inoxidabil, aluminiu, oțel laminat la rece, oțel zincat și cupru — fiecare ales în funcție de rezistență, durabilitate, prelucrabilitate, eficiență din punct de vedere al costurilor și rezistență la coroziune.

Proprietăți ale materialelor și caracteristici de performanță

Înainte de a analiza materialele specifice, luați în considerare acești factori critici care ar trebui să vă ghideze selecția:

- Cerințe mecanice: Ce sarcini, tensiuni sau șocuri va suporta piesa?

- Expozita la Mediu: Va fi expus componentul la umiditate, substanțe chimice sau temperaturi extreme?

- Necesități de formare: Cât de complexe sunt îndoirile, ambutisajele și formele?

- Constrângeri de greutate: Aplicația dumneavoastră necesită soluții ușoare?

- Parametri bugetari: Ce cost pe piesă poate susține proiectul dumneavoastră?

Iată cum se compară cele mai populare materiale în ceea ce privește caracteristicile cheie de performanță:

| Material | Proprietăți cheie | Calibre comune | Rezistență la coroziune | Aplicații tipice |

|---|---|---|---|---|

| Oțel inoxidabil (304/316) | Rezistență mare, durabilitate excelentă, strat oxidic autoregenerabil | 16-26 gauge (1,5 mm - 0,45 mm) | Excelent — în special calitatea 316 în medii marine/chimice | Prelucrarea alimentelor, echipamente medicale, arhitectură exterioară, componente marine |

| Aluminiu (5052/6061) | Ușoară (1/3 din densitatea oțelului), raport bun între rezistență și greutate, protecție oxidică naturală | 14-24 gauge (1,6 mm - 0,5 mm) | Foarte bună — rezistă natural la rugină, performanță bună în zonele costale | Componente aeronautice, carcase pentru echipamente electronice, semne indicatoare, panouri auto |

| Oțel lăsat la rece | Precizie ridicată, finisaj superficial neted, formabilitate excelentă, ușor de sudat | 10-26 gauge (3,4 mm - 0,45 mm) | Slabă—necesită acoperire sau vopsire pentru protecție | Piese auto, carcase pentru aparate electrice, cadre de mobilier, componente structurale interioare |

| Oțel Galvanizat | Cupru zincat pentru protecție, rezistență moderată, rentabil | 12-26 gauge (2,7 mm - 0,45 mm) | Bună—stratul de zinc oferă protecție sacrificială | Canalizații HVAC, acoperișuri, împrejmuiri, carcase exterioare |

| Cupru | Conductivitate electrică/termică superioară, proprietăți antimicrobiene, dezvoltă un strat protector (patina) | 16-24 gauge (1,3 mm - 0,5 mm) | Excelentă—formează o patină protectivă în timp | Componente electrice, schimbătoare de căldură, elemente decorative, acoperișuri |

La compararea rezistenței, oțelul inoxidabil și oțelul laminat la rece se situează pe primul loc, în timp ce aluminiul oferă avantajul cel mai mare în ceea ce privește greutatea. Pentru rezistența la coroziune, oțelul inoxidabil și cuprul depășesc semnificativ alternativele — fiind astfel ideali pentru medii dificile sau umede.

Potrivirea materialelor cu cerințele aplicației

Înțelegerea specificațiilor de calibru este la fel de importantă. Spre deosebire de măsurătorile metrice standard, unde grosimea se citește direct în milimetri, sistemul de calibru funcționează invers — un număr mai mic de calibru înseamnă un material mai gros. Conform Xometry, o foaie de calibru 10 oțel standard măsoară aproximativ 3,4 mm (0,1345 inch), în timp ce o foaie de calibru 26 are doar aproximativ 0,45 mm grosime (rețineți că grosimea calibrului variază între oțel, aluminiu și metale zincate) .

Iată cum potrivim grosimea în funcție de aplicație:

- Componente structurale rezistente :calibru 10-14 oferă rigiditatea necesară pentru aplicații care suportă sarcini, precum componente de șasiu sau cadre pentru echipamente industriale

- Închideri și carcase standard: grosimea de 16-20 asigură un echilibru între rezistență și prelucrabilitate—ideal pentru tablouri electrice, carcase de aparate și echipamente HVAC

- Piese ușoare de precizie: grosimea de 22-26 este potrivită pentru panouri decorative, carcase electronice și componente unde reducerea greutății este importantă

În afara opțiunilor standard, materialele specializate răspund unor aplicații specifice. Cuprul acoperit cu plumb oferă o protecție sporită împotriva coroziunii pentru acoperișuri în proiecte de restaurare istorică. Metalul perforat oferă soluții de ventilare și opțiuni estetice pentru fațade arhitecturale. Metalul expandat creează pasarele, protecții și ecrane acolo unde contează atât rezistența, cât și vizibilitatea.

Alegerea materialului potrivit depinde de echilibrarea simultană a mai multor factori. Oțelul inoxidabil oferă o durabilitate fără egal, dar are un cost mai mare pe volum. Aluminiul reduce greutatea, dar poate necesita tratamente suplimentare ale suprafeței în anumite medii. Oțelul laminat la rece oferă cea mai economică soluție atunci când utilizarea în interior permite aplicarea unor straturi protectoare.

După ce ați ales materialul, următoarea provocare constă în proiectarea pieselor astfel încât ele să poată fi produse eficient de către producători — și aici intervin principiile Proiectării pentru Fabricabilitate.

Practici recomandate pentru proiectarea în vederea fabricației

Ați selectat materialul potrivit și cunoașteți procesele de fabricație disponibile. Acum apare întrebarea esențială: va funcționa proiectul dumneavoastră efectiv pe linia de producție? Aici Proiectarea pentru Fabricabilitate (DFM) devine arma dumneavoastră secretă pentru reducerea costurilor, îmbunătățirea calității și obținerea pieselor mai rapid.

Gândiți-vă la DFM ca la o proiectare având în vedere rezultatul final. Atunci când modelul dumneavoastră CAD ia în considerare modul în care metalul se comportă efectiv în timpul îndoirii, tăierii și formării, eliminați „frecarea de fabricație” care duce la creșterea prețurilor și la prelungirea termenelor de livrare. Conform Consac Industries , modificările de proiectare devin exponențial mai costisitoare pe măsură ce proiectul avansează — motiv pentru care este esențial să acordați atenție fabricabilității din faza incipientă.

Principii esențiale DFM pentru tabla subțire

Imaginați-vă că îndoiți o bucată de carton prea brusc. Marginea exterioară se crapa, corect? Metalul se comportă în mod similar. Fiecare proces de fabricație are limite fizice, iar proiectarea în limitele acestora asigură faptul că piesele dumneavoastră vor ieși corect din prima.

Iată principiile de bază DFM pe care ar trebui să le urmeze orice proiectant:

- Păstrați razele de îndoire corespunzătoare: Curba interioară a îndoiturii ar trebui să fie cel puțin egală cu grosimea materialului. Proiectarea tuturor îndoiturilor cu raze constante permite lucrătorilor în domeniu să folosească o singură sculă pentru fiecare îndoire—economisind timp de configurare și reducând costurile dumneavoastră.

- Poziționați corect găurile față de îndoituri: Mențineți găurile la o distanță minimă de 2× grosimea materialului față de orice locație de îndoire. Atunci când găurile sunt prea aproape, întinderea din timpul îndoirii le deformează în forme ovale, făcând imposibilă trecerea șuruburilor sau pivoților prin ele cu precizie.

- Includeți tăieturi de relaxare a îndoiturii: Atunci când îndoiți metalul lângă o margine plană, materialul tinde să se rupă în colțuri. Adăugarea unor decupări mici, dreptunghiulare sau circulare, la capetele liniei de îndoire—de obicei de 1 până la 1,5× grosimea materialului—previne deformarea și asigură finisaje curate și profesionale.

- Respectați lungimile minime ale flanșelor: Partea îndoită a designului dvs. trebuie să aibă suficientă suprafață pentru ca sculele să poată prinde. Conform Norck, flanșele ar trebui să fie cel puțin de 4× grosimea materialului. Flanșele mai scurte, denumite "ilegale", necesită scule personalizate, costisitoare, care pot dubla costurile de producție.

- Proiectați având în vedere direcția grajului: Plăcile de metal au un graj rezultat din procesul de laminare la uzină—similar cu grajul lemnului. Îndoirea paralelă cu acest graj crește semnificativ riscul de crăpare. Orientarea îndoirilor perpendicular pe graj previne defectarea pieselor la luni după livrare.

- Evitați decupările și fantele înguste: Tăietoarele cu laser generează căldură intensă. Elementele foarte subțiri (cu lățimea mai mică de 1,5× grosimea materialului) se pot deforma sau răsuci în timpul tăierii. Păstrarea decupajelor mai largi asigură faptul că piesele rămân plane și se montează corect în ansambluri.

- Utilizați dimensiuni standard pentru găuri: Specificarea unei găuri de 5,123 mm înseamnă că fabricantul trebuie să procure o burghiu special. Utilizarea dimensiunilor standard, cum ar fi 5 mm, 6 mm sau incremente imperiale obișnuite, permite perforarea rapidă cu scule existente — accelerând semnificativ timpul de livrare.

Înțelegerea factorului K este importantă și pentru elaborarea precisă a desfășuratei. Conform Ghidului de proiectare Geomiq , factorul K reprezintă raportul dintre poziția axei neutre și grosimea materialului, având valori între 0 și 0,5. Introducerea corectă a acestei valori în software-ul dvs. CAD asigură faptul că piesele îndoite corespund exact dimensiunilor intenționate.

Greșeli comune de proiectare de evitat

Chiar și inginerii experimentați cad în aceste capcane. Iată la ce trebuie să fiți atenți:

- Toleranțe prea strânse: Specificarea toleranțelor sub ±0,005" duce la creșterea semnificativă a costurilor. Procesele standard de prelucrare a tablelor pot atinge economic toleranțe între ±0,010" și ±0,030" — rezervați toleranțe mai strânse doar pentru caracteristicile care le necesită în mod real.

- Ignorarea revenirii elastice: Metalul este ușor elastic. Atunci când îl îndoiți la 90 de grade și apoi îl eliberați, acesta se întoarce natural la aproximativ 88 sau 89 de grade. Introducerea unei oarecare flexibilități în specificațiile de toleranță, acolo unde unghiurile perfecte nu sunt esențiale, menține costurile de inspecție rezonabile.

- Uitarea grosimii stratului de acoperire: Vopseaua electrostatică și alte tratamente de suprafață adaugă o grosime măsurabilă. Neglijarea acestui aspect în calculele de toleranță poate duce ulterior la probleme de asamblare.

- Neglijarea accesului pentru asamblare: Fixatoarele ascunse pot părea mai estetice, dar cresc în mod semnificativ timpul de asamblare. Asigurați-vă că există un spațiu suficient pentru scule în timpul asamblării finale — acest lucru se răsplătește prin reducerea costurilor cu forța de muncă.

Cea mai inteligentă abordare? Implicați-vă fabricanții experimentați încă din faza de proiectare. Aceștia pot identifica eventualele probleme înainte ca acestea să devină costisitoare — prevenirea costă întotdeauna mai puțin decât corectarea.

Odată ce proiectul dumneavoastră este optimizat pentru fabricabilitate, următorul pas constă în înțelegerea modului în care aceste principii se aplică în diferite industrii și cerințele lor specializate.

Aplicații și Studii de Caz din Industrie

Unde apare, de fapt, fabricarea profesională de tablă subțire în lumea reală? Răspunsul v-ar putea surprinde — aceste componente de precizie sunt literalmente peste tot, de la sistemul de climatizare care răcește biroul dumneavoastră, până la echipamentele medicale din spitalul local. Înțelegerea modului în care diferite industrii valorifică această capacitate de fabricare vă ajută să apreciați importanța calității.

Conform MakerVerse , prelucrarea tablelor metalice creează piese durabile și de înaltă precizie în aproape toate sectoarele prin tăierea, îndoirea și asamblarea foilor metalice în componente cu rezistență excepțională, flexibilitate și acuratețe. Să explorăm aplicațiile specifice care stimulează cererea pentru lucrări profesionale.

Aplicații comerciale și industriale

Proiectele comerciale necesită capacități de prelucrare care depășesc cu mult ceea ce este necesar pentru lucrările rezidențiale. Dimensiunile sunt mai mari, toleranțele sunt adesea mai strânse, iar cerințele de conformitate se multiplică semnificativ.

Sisteme HVAC și infrastructura clădirilor:

- Canale și manipularea aerului: Foi din aluminiu și oțel galvanizat formează principalele canale, coturi și conectoare care transportă aer condiționat în întreaga clădire comercială. Conform Seather Technology, aluminiul gestionează excepțional de bine căldura și rezistă la coroziune — menținând sistemele în funcțiune eficientă ani de zile fără defecte cauzate de rugină.

- Carcase pentru echipamente: Unitățile HVAC, echipamentele de pe acoperiș și încăperile mecanice necesită o execuție rezistentă la vreme, care să suporte variațiile extreme de temperatură și expunerea la umiditate.

- Componente pentru ventilare: Jaluzele, registrele și difuzoarele necesită o execuție precisă pentru un control corect al fluxului de aer și pentru confortul clădirii.

Construcții comerciale și arhitectură:

- Sisteme de acoperiș metalic: Panourile cu îmbinături verticale, elementele de etanșare și garniturile protejează structurile comerciale oferind în același timp un aspect estetic. O execuție profesională asigură o performanță etanșă la apă, conform cerințelor garanției.

- Învelitoare arhitecturală: Panourile metalice personalizate creează fațade remarcabile pentru clădiri — gândiți-vă la turnuri de birouri moderne, spații comerciale și clădiri instituționale unde aspectul contează la fel de mult ca performanța.

- Componente Structurale: Briduri, suporturi și elemente de structură oferă scheletul ascuns care menține clădirile sigure și stabile.

Restaurante și servicii de alimentație:

- Suprafețe de lucru din oțel inoxidabil: Mesele de preparare, blatul și stațiile de servire necesită execuție certificată NSF, care respectă standarde stricte de igienă.

- Capace de evacuare și ventilație: Bucătăriile comerciale depind de sisteme de capace bine realizate pentru eliminarea sigură a fumului, grăsimii și căldurii.

- Carcase pentru echipamente: Panourile pentru camere frigorifice, carcasele frigorifice și stațiile de încălzire încep toate ca foi metalice plane.

Servicii medicale și medicale:

- Echipamente de Spital: Paturi, dulapuri, tărgi și sisteme de depozitare utilizează oțel inoxidabil prelucrat care rezistă procedurilor agresive de curățare și utilizării constante.

- Carcase pentru aparate de diagnostic: Scanner-e CT, echipamente de raze X și instrumente de laborator necesită carcase precise, cu toleranțe strânse și finisaje curate.

- Mobilier chirurgical: Mesele operatorii, tăvile pentru instrumente și stațiile de lucru mobile necesită proprietăți antimicrobiene și o construcție fără cusături.

Cerințe Sectoriale Specializate

Ce diferențiază execuția rezidențială de cea comercială? Diferențele sunt mai profunde decât v-ați aștepta — iar înțelegerea acestora ajută să explice de ce prelucrarea profesională a tablelor în industria aerospațială sau prelucrarea profesională OEM a tablelor are prețuri ridicate.

Conform Sheffield Metals, proiectele comerciale diferă de cele rezidențiale în mai multe moduri esențiale:

- Complexitatea Instalării: Proiectele comerciale necesită în general sisteme cu îmbinături îngropate, nu metode mai simple cu fixatori vizibili. Acestea necesită agrafe specializate, distanțare precisă conform specificațiilor tehnice și adesea îmbinare mecanică — abilități care necesită o pregătire semnificativă pentru a fi stăpânite.

- Rigiditatea programului: Clienții rezidențiali își adaptează programul la cel al antreprenorilor. Antreprenorii generali commerciali impun termenele și se așteaptă ca antreprenorii de acoperișuri să coordoneze simultan cu mai multe meserii. Întârzierile au consecințe costisitoare.

- Cerințe privind forța de muncă: Instituțiile guvernamentale și locațiile securizate pot necesita verificări de antecedente pentru toți muncitorii. Găsirea unor instalatori calificați care îndeplinesc atât cerințele de competență, cât și cele de securitate reduce semnificativ numărul forței de muncă disponibile.

- Structuri de plată: Proiectele comerciale presupun adesea plăți în funcție de progres, cu reținerea a 10% din valoare până la finalizarea proiectului — uneori luni întregi după terminarea lucrărilor dumneavoastră.

- Cerințe privind asigurările: Acoperirea suplimentară de răspundere civilă pentru vehicule, echipamente și echipe mai mari devine obligatorie pentru contractele comerciale.

Aplicații rezidențiale și ornamentale:

Lucrările rezidențiale funcționează diferit, dar necesită totodată o execuție profesională:

- Elemente arhitecturale personalizate: Balustrade decorative, componente ale pergolelor și structuri de grădină unde estetica și durabilitatea se intersectează.

- Învelitori și jgheaburi: Capace de coș de fum, jgheaburi de acoperiș și piese decorative personalizate care protejează casele de infiltrarea apei.

- Componente HVAC: Instalații de canalizare, suporturi pentru echipamente și accesorii pentru ventilare dimensionate pentru sisteme rezidențiale.

- Metalurgie ornamentală: Porți, garduri, panouri decorative și instalații artistice care necesită atât abilități de fabricație, cât și expertiză în finisare.

Aerospațial și Auto:

Aceste industrii reprezintă vârful preciziei în fabricație:

- Componente aeronautice: Panouri de fuzelaj, secțiuni de aripi, console și ecrane termice fabricate din foi de aluminiu și titan — unde eșecul pur și simplu nu este o opțiune.

- Panouri caroserie auto: Uși, capote, aripe și componente de șasiu proiectate pentru rezistență la impact și optimizare a greutății.

- Sisteme de evacuare: Componente ușoare, rezistente la căldură, cum ar fi conducte și carcase ale convertizoarelor catalitice care rezistă la temperaturi extreme.

Cerințele de fabricație pentru lucrările profesionale de tablă în industria aerospațială depășesc cu mult standardele comerciale obișnuite. Toleranțele se reduc la fracțiuni de milimetru. Certificările materialelor trebuie să poată fi urmărite până la sursa inițială de producție. Protocoalele de inspecție se multiplică semnificativ.

Indiferent dacă achiziționați componente pentru un proiect de construcții comerciale sau evaluați opțiunile de preț pentru fabricarea profesională de tablă subțire în China pentru producție de volum, înțelegerea acestor cerințe specifice aplicației vă ajută să comunicați mai eficient cu furnizorii de fabricație — și asigură obținerea unor piese care funcționează efectiv în mediul dumneavoastră intenționat.

Acum că înțelegeți unde sunt utilizate componentele fabricate, următoarea întrebare importantă este: cum identificați furnizorii capabili să livreze calitatea pe care aplicația dumneavoastră o necesită?

Standarde de Calitate și Certificări Profesionale

Cum faceți diferența între o fabrică profesională de piese din tablă subțire și un atelier obișnuit echipat cu utilaje învechite? Răspunsul se regăsește adesea în certificările deinținute, protocoalele de inspecție și capacitățile operaționale care separă fabricanții de top mondial de cei care lucrează doar formal.

Atunci când achiziționați componente de precizie — mai ales pentru aplicații exigente, cum ar fi autovehiculele, aeronautica sau echipamentele medicale — calitatea nu este doar un plus. Este fundația care determină dacă piesele dvs. vor funcționa fiabil sau se vor defecta în mod catastrofal în condiții reale de utilizare. Înțelegerea indicatorilor de calitate de care trebuie să țineți cont vă ajută să luați decizii mai bune privind aprovizionarea și să evitați greșelile costisitoare.

Certificări critice de calitate de care trebuie să țineți cont

Certificările funcționează ca o validare din partea unei terțe părți că sistemele, procesele și rezultatele producătorului respectă standarde internaționale riguroase. Ele nu sunt doar plăci expuse pe perete — reprezintă sisteme documentate de management al calității care asigură consistența în cadrul fiecărui proiect.

Certificarea IATF 16949 pentru aplicații auto:

Dacă achiziționați componente pentru lanțul de aprovizionare auto, certificarea IATF 16949 ar trebui să fie prioritară pe lista dvs. de cerințe. Conform Meridian Cable Assemblies , această certificare a fost creată în 1999 de către Grupul Internațional pentru Probleme Auto — un consorțiu al asociațiilor comerciale și producătorilor auto care lucrează împreună cu Organizația Internațională pentru Standardizare (ISO). Certificarea aduce unitate sistemelor de evaluare și certificare din întregul lanț de aprovizionare auto la nivel mondial.

Ce semnifică de fapt IATF 16949? Potrivit Organizației Naționale de Asigurare a Calității (NQA), aceasta arată că o companie a dezvoltat un „sistem orientat pe procese de management al calității care prevede îmbunătățiri continue, prevenirea defectelor și reducerea variațiilor și a deșeurilor”. Această abordare sistematică conduce la procese de producție care livrează în mod constant piese și ansambluri auto de calitate superioară.

Constructorii auto importanți, inclusiv BMW, Stellantis (Chrysler, Dodge, Jeep) și Ford Motor Company, cer partenerilor lor din lanțul de aprovizionare să mențină certificarea IATF 16949. Companii precum Shaoyi (Ningbo) Metal Technology dețin această certificare pentru piesele lor personalizate de amprentare metalică și asamblări precise—validându-le capacitatea de a produce șasiuri, suspensii și componente structurale care respectă standardele industriei auto.

Certificări de sudare AWS:

Pentru asamblările realizate prin sudare, certificările AWS (American Welding Society) sunt de o importanță majoră. Codul AWS D9.1 pentru Sudarea Tablelor Subțiri stabilește criterii de calificare, precum și norme privind execuția și inspecția, aplicabile tablelor subțiri până la 6,07 mm grosime. Sudorii certificați AWS și-au demonstrat competențele printr-un test riguros—nu doar prin afirmarea experienței.

Managementul Calității ISO 9001:

Această certificare fundamentală acoperă sistemele generale de management al calității în toate industriile. Deși mai puțin specializată decât IATF 16949, ISO 9001 indică faptul că un producător are procese documentate pentru a satisface în mod constant cerințele clienților și standardele reglementare aplicabile.

Certificări ISO/ITAR pentru aplicații specializate:

Conform Piese din metal subțire , verifica întotdeauna dacă fabricanții selectați au certificare ISO sau ITAR, dacă produsul tău necesită acest lucru. Certificarea ITAR (Reglementările privind traficul internațional de armament) asigură urmărirea documentelor și traseabilitatea — esențiale pentru aplicațiile din domeniul apărării și aerospace.

Standarde de inspecție și testare

Certificările stabilesc sisteme, dar protocoalele de inspecție asigură faptul că fiecare piesă respectă în mod efectiv specificațiile. Fabricanții profesioniști implementează controlul calității pe mai multe dimensiuni:

Conform YEEN Technology, standardele de inspecție a calității pentru prelucrarea tablelor metalice includ:

- Verificarea preciziei dimensionale: Standardele naționale cer în general toleranțe dimensionale liniare între ±0,1 mm și ±1 mm, măsurate cu subler și micrometru. Dimensiunile critice, cum ar fi lățimea deschiderii și a fantei, sunt supuse unor cerințe și mai stricte.

- Examinarea calității suprafeței: Suprafețele din tablă sunt supuse unui control pentru fisuri, zgârieturi și adâncituri. Rugozitatea suprafeței trebuie să respecte specificațiile de proiectare prin inspecție vizuală combinată cu instrumente de măsurare a rugozității.

- Testarea rezistenței structurale: Testele de tracțiune și îndoire verifică proprietățile mecanice, asigurându-se că piesele au rezistență și tenacitate suficiente pentru aplicații practice.

- Verificarea Materialelor Grece: Controlul calității începe de la sursă — verificarea certificatelor materialelor și a parametrilor de specificație pentru a confirma faptul că tablele respectă cerințele de proiectare înainte ca tăierea să înceapă.

Operațiunile profesionale combină verificarea completă a dimensiunilor critice cu verificarea prin eșantionare pentru articolele produse în masă. Această abordare echilibrată identifică defectele fără a crea blocaje care ar încetini producția.

Indicatori cheie ai calității pe care cumpărătorii ar trebui să-i evalueze:

- Capacități de prototipare rapidă: Poate producătorul să realizeze piese prototip rapid pentru validare înainte de angajarea către echipamentele de producție? Operațiuni profesionale precum Shaoyi oferă prototipare rapidă în 5 zile—permițându-vă să verificați potrivirea și funcționalitatea înainte de scalare.

- Timpul de răspuns pentru ofertele de preț: Cât timp durează pentru a primi prețuri detaliate? Producătorii cu sisteme eficiente pot oferi oferte în câteva ore, nu zile. De exemplu, o durată de răspuns de 12 ore indică operațiuni eficientizate și capacitate inginerească.

- Sprijin complet DFM: Oferă producătorul feedback privind proiectarea pentru a optimiza piesele dvs. în vederea fabricației? Partenerii profesioniști analizează proactiv proiectele, identificând eventualele probleme înainte ca acestea să devină costisitoare.

- Repetabilitatea în rulajele de producție: Unele loturi nu ar trebui să fie excepționale, în timp ce altele sunt aproape imposibil de utilizat. Întrebați-vă despre consistența calității pe parcursul diferitelor serii—producătorii fiabili mențin un control statistic strâns al procesului.

- Sisteme de traseabilitate: Poate fabricantul urmări orice piesă înapoi prin istoricul său de producție? O urmărire a calității materialelor permite identificarea rapidă a problemelor și implementarea acțiunilor corective.

- Protocoale de calibrare a echipamentelor: Echipamentele de tăiere și îndoire necesită calibrare regulată pentru a menține precizia. Atelierele profesionale documentează programele și rezultatele calibrărilor.

- Suport ingineresc intern: Fabricanții cu personal tehnic pot optimiza proiectele dumneavoastră, rezolva provocările de fabricație și accelera semnificativ termenele proiectelor.

Diferența dintre fabricanții profesioniști și atelierele de bază devine evidentă atunci când examinați în mod sistematic acești indicatori de calitate. Certificările oferă o validare externă. Protocoalele de inspecție detectează defectele. Capacitățile operaționale, cum ar fi prototiparea rapidă și sprijinul DFM, accelerează dezvoltarea produsului dumneavoastră, reducând în același timp riscurile.

Având această înțelegere a standardelor de calitate, următorul pas implică cunoașterea modului de colaborare efectivă cu fabricanți profesioniști — de la interogarea inițială până la producție.

Colaborarea cu Fabricanți Profesioniști

Cunoașteți procesele, ați selectat materialele și proiectarea dvs. urmează principiile DFM. Acum vine momentul adevărului — colaborarea efectivă cu un fabricant care poate transforma specificațiile dvs. în piese reale. Această tranziție de la teorie la execuție îi camuflează pe mulți cumpărători, dar nu trebuie să fie așa.

Gândiți-vă la angajarea unui fabricant profesionist ca la planificarea unei călătorii rutiere. Conform AMG Industries, nu puteți pur și simplu începe să conduceți fără un plan — trebuie să o planificați mai întâi, altfel veți ajunge ratați, frustrați sau veți plăti prea mult. O mică pregătire face toată diferența între un proiect liniștit și o catastrofă costisitoare.

Pregătirea specificațiilor proiectului

Înainte de a trimite acel prim e-mail sau de a face un apel de informare, luați-vă timp să vă organizați gândurile. Această pregătire prevene probleme majore ulterioare și le transmite producătorilor că sunteți un profesionist care merită prioritate.

Ce informații ar trebui să aveți la îndemână?

- Tipul și complexitatea piesei: Solicitați doar brațe simple sau carcase complexe cu multiple îndoituri? Cu cât sunteți mai specific, cu atât fabricantul va face mai puține presupuneri.

- Specificații de material: Definiți tipul materialului, calitatea și grosimea. Conform TrueCADD , indicațiile privind selecția materialului trebuie să specifice tipul, calitatea și grosimea — având în vedere că toleranța la grosimea materialului disponibil poate varia în funcție de producător.

- Cerințe privind finisajul: Includeți specificațiile privind prelucrarea suprafeței, cerințele legate de grund dacă este cazul, precum și detalii despre vopsirea finală sau pudră, inclusiv numerele de designare ale producătorului și grosimea dorită a stratului de acoperire.

- Estimări cantitative: Cantitățile mai mari reduc în mod obișnuit costul pe bucată. Pregătiți atât cantitățile inițiale, cât și volumele anuale estimate pentru a ajuta producătorii să optimizeze prețurile.

- Termen limită estimat: Când aveți nevoie realist de piese? Înțelegerea flexibilității dvs. ajută fabricanții să încadreze proiectul dvs. în programul lor de producție.

Documente esențiale:

Fabricanții profesioniști se așteaptă la documentație tehnică clară. Pachetul dvs. ar trebui să includă:

- Fișiere CAD: modele 3D în formate precum STEP sau IGES, plus desene 2D în format PDF sau DWG

- Desene cotate: Complete cu toleranțe, specificații pentru îndoituri și indicarea găurilor

- Certificări privind materialele: Dacă furnizați materialul, includeți rapoarte de testare ale laminorului

- Contextul asamblării: Arătați cum se integrează piesa dvs. în ansambluri mai mari — acest lucru ajută fabricanții să înțeleagă cerințele critice privind potrivirea

Conform TrueCADD, desenele tehnice care nu oferă suficiente informații îi obligă pe prelucrători să lucreze la ghicițiune — ceea ce duce la risipă de material, refaceri costisitoare și întârzieri în proiect. Documentația dumneavoastră ar trebui să elimine complet orice ambiguitate.

Evaluarea Capacităților Fabricantului

Nu fiecare atelier oferă toate serviciile, așa că potrivirea capabilităților prelucrătorului cu cerințele proiectului dumneavoastră economisește timp și evită frustrări. Conform York Sheet Metal , mai mulți factori cheie diferențiază furnizorii de calitate de ceilalți.

Întrebări pe care le puteți adresa prelucrătorilor potențiali:

- Istoricul calității: Puteți conta pe piese de calitate care să vină constant? Dacă un furnizor nu poate trece testul de calitate, este momentul să găsiți unul nou.

- Siguranța livrării la timp: Cheia nu este cât de repede pot livra piesele — ci cât de siguri sunt că veți primi piesele în termenul promis. Furnizorii onești refuză date nerealiste, în loc să facă promisiuni exagerate și apoi să întârzie livrările.

- Reputație și longevitate: De cât timp este fabricantul în afaceri? Își modernizează sistemele și echipamentele? Furnizorii care sunt în avans față de tehnologie și investesc în echipele lor demonstrează o sănătate pe care doriți să o aveți într-un partener.

- Receptivitatea în comunicare: Când sunați sau trimiteți un e-mail, cât timp le ia să răspundă? Care este calitatea acelei comunicări? Lucrul cu clienți globali și termene de livrare reduse necesită un fabricant capabil să facă față nevoilor dinamice.

- Disponibilitatea de a aborda provocările: Se feresc furnizorii de proiectele dificile? Dezvoltarea afacerii dumneavoastră presupune integrarea de materiale sau tehnologii noi — găsiți un partener dispus să împartă riscuri alături de dumneavoastră.

- Răspunderea pentru greșeli: Atunci când lucrurile nu decurg conform planului, fabricantul își asumă responsabilitatea și lucrează la îmbunătățire? Răspunderea este baza încrederii.

Capacitățile de asamblare contează:

Multe proiecte necesită mai mult decât simple piese prelucrate — au nevoie de ansambluri complete. Verificați dacă furnizorul oferă servicii de sudură, inserție de componente, finisare și asamblare finală. Centralizarea acestor etape la un singur furnizor simplifică logistica și reduce problemele de coordonare.

Proces pas cu pas pentru colaborarea cu furnizori specializați în prelucrări:

- Definiți complet cerințele dvs.: Adunați toate specificațiile, desenele, cerințele privind materialele, cantitățile și termenele estimate înainte de a vă adresa furnizorului.

- Identificați 3-5 candidați calificați: Căutați furnizori cu experiență în domeniul dvs. și în procesele specifice necesare proiectului. Verificați certificările și capacitățile tehnice.

- Trimiteți ofertele formale de cerere (RFQ): Transmiteți documentația completă fiecărui candidat în mod simultan. Includeți informații despre companie, obiectul proiectului și criteriile de evaluare.

- Evaluați ofertele în mod sistematic: Comparați prețurile, dar evaluați și termenele de livrare, angajamentele privind calitatea și calitatea comunicării. Prețul cel mai scăzut nu este întotdeauna cea mai bună valoare.

- Solicitați mostre sau vizitați instalațiile: Pentru proiectele importante, verificați pe loc capacitățile. Observați starea echipamentelor, întâlniți echipa și evaluați direct sistemele de calitate.

- Negociați termenii și stabiliți acorduri: Clarificați termenii de plată, așteptările privind calitatea, programul livrărilor și procedurile de gestionare a problemelor înainte de începerea producției.

- Aprobați primele articole: Examinați mostrele inițiale ale producției conform specificațiilor dumneavoastră înainte de a autoriza lansarea în producție în masă.

- Mențineți o comunicare continuă: Rămâneți în contact regulat pe tot parcursul producției. Abordați imediat problemele și oferiți feedback care să ajute furnizorul dumneavoastră să își îmbunătățească activitatea.

Cele mai bune relații cu un prestator de servicii de prelucrare a tablei se transformă în parteneriate reale, în care ambele părți beneficiază de o comunicare deschisă, respect reciproc și angajament comun față de rezultate de calitate. Găsirea potrivirii corecte necesită efort inițial, dar aduce beneficii pe parcursul întregului proiect — și adesea pentru ani întregi de colaborare viitoare.

Avansarea Proiectului de Prelucrare a Tablei

Acum ați parcurs întregul spectru al prelucrării profesionale a tablei — de la înțelegerea diferențelor dintre lucrările de înaltă precizie industrială și abordările DIY, până la evaluarea capacităților furnizorilor. Dar cunoașterea fără acțiune rămâne doar teorie. Așadar, cum procedați mai departe?

Răspunsul depinde în totalitate de punctul în care vă aflați în procesul de prelucrare. Indiferent dacă încă explorați noțiunile de bază sau sunteți gata să solicitați oferte de preț mâine, traseul următor este diferit pentru fiecare.

Succesul oricărui proiect profesional de prelucrare a tablelor metalice se bazează pe trei piloni: selectarea materialelor potrivite cerințelor aplicației dumneavoastră, proiectarea pieselor astfel încât să poată fi produse eficient de către prelucrători și colaborarea cu prelucrători certificați ale căror capacități corespund standardelor dumneavoastră de calitate.

Principalele concluzii pentru proiectul dumneavoastră de fabricație

Să sintetizăm tot ceea ce am acoperit în informații practice organizate în funcție de etapa în care vă aflați în prezent:

Dacă încă învățați despre procese:

- Înțelegeți că tăierea, formarea, perforarea și asamblarea reprezintă cele patru categorii fundamentale de procese — fiecare influențând calitatea finală și costul piesei în mod diferit

- Rețineți că tăierea cu laser domină domeniul lucrărilor precise pe table subțiri și medii, în timp ce plasmă este mai economică pentru materiale mai groase

- Amintiți-vă că sudorii certificați AWS reprezintă standardul de calitate al industriei pentru ansamblurile sudate — verificați întotdeauna această calificare atunci când sudura este importantă

Dacă alegeți materiale:

- Potriviți cerințele mecanice, expunerea la mediu și restricțiile bugetare cu proprietățile materialelor înainte de finalizarea specificațiilor

- Oțelul inoxidabil oferă o durabilitate incomparabilă în medii dificile; aluminiul asigură reducerea greutății; oțelul laminat la rece oferă varianta cea mai economică pentru interior

- Numerele de calibru funcționează invers — numere mai mici înseamnă material mai gros. O foaie de calibru 10 are aproximativ 3,4 mm, în timp ce una de calibru 26 are doar aproximativ 0,45 mm

Dacă vă concentrați pe optimizarea proiectării:

- Păstrați razele interioare de îndoire cel puțin egale cu grosimea materialului pentru a preveni crăparea

- Mențineți găurile la o distanță minimă de 2× grosimea materialului față de locurile de îndoire pentru a evita deformarea

- Specificați dimensiuni standard pentru găuri și raze de îndoire constante pentru a reduce costurile de scule și a accelera producția

- Implicați prestatorii de servicii de debitare cât mai devreme în faza de proiectare — prevenirea costă întotdeauna mai puțin decât corectarea

Dacă sunteți pregătit să găsiți un prestator de servicii de debitare:

- Verificați certificările precum IATF 16949 pentru aplicații auto și certificările AWS privind sudura pentru ansambluri critice

- Pregătiți documentația completă, inclusiv fișiere CAD, desene cu dimensiuni, specificații de materiale și cerințe privind finisajele, înainte de a solicita oferte

- Evaluați capacitățile de prototipare rapidă, timpii de răspuns pentru ofertare și sprijinul DFM ca indicatori ai unor operațiuni profesionale

- Întrebați despre responsabilitate atunci când lucrurile nu decurg conform planului — acest lucru dezvăluie potențialul real de parteneriat

Preluarea următorului pas

Ghidul dvs. profesional de realizare piese din tablă nu ar fi complet fără a vă îndruma către acțiuni concrete. Iată cum să avansați în funcție de nevoile dvs. actuale:

Pentru planificarea proiectelor de realizare piese din tablă

Începeți prin documentarea completă a cerințelor dumneavoastră. Adunați desenele pieselor, specificațiile materialelor, estimările cantităților și așteptările legate de termen înainte de a contacta orice prestator de servicii de prelucrare. Conform celor mai bune practici din industrie, implicarea partenerilor la începutul etapei de idei — în loc să se aștepte până la finalizarea proiectelor — îmbunătățește semnificativ rezultatele. Prestatorii specializați în prelucrări precise pot oferi recomandări care asigură realizarea viziunii dumneavoastră, minimizând în același timp obstacolele.

Pentru servicii personalizate de prelucrare tablă subțire:

Identificați prestatorii ale căror certificări și capacități corespund aplicației dumneavoastră specifice. Pentru ambutisaje auto și ansambluri metalice de precizie, producători precum Shaoyi (Ningbo) Metal Technology oferă calitate certificată IATF 16949, prototipare rapidă în 5 zile și sprijin complet DFM — permițându-vă validarea rapidă a proiectelor înainte de angajarea în sculele de producție. Timpul lor de răspuns pentru ofertă în 12 ore indică, de asemenea, eficiența operațională care accelerează termenele proiectelor.

Pentru parteneriate continue în prelucrarea metalelor:

Cele mai bune relații cu furnizorii evoluează în adevărate colaborări. Tratați fabricanții calificați ca o extensie a echipei dvs. de inginerie. Împărtășiți previziunile, oferiți feedback și investiți în infrastructura de comunicare care menține proiectele în derulare fără probleme. Companiile care îngrijesc aceste parteneriate obțin în mod constant rezultate superioare celor care tratează fabricarea ca pe o achiziție pur comercială.

Indiferent la ce etapă vă aflați, rețineți acest lucru: fabricarea profesională din tablă transformă foi plane de metal în componente precise care susțin aproape toate industriile. Cunoștințele acumulate aici vă permit să luați decizii mai informate, să comunicați mai eficient cu fabricanții și, în cele din urmă, să obțineți piese mai bune, mai rapid și la un cost mai mic. Acum este momentul să puneți aceste cunoștințe în aplicare.

Întrebări frecvente despre fabricarea profesională din tablă

1. Care este diferența dintre producerea și fabricarea tablei?

Producția de tablă se concentrează asupra obținerii foilor brute de metal la scară largă prin operațiuni de laminare și procesare. Prelucrarea transformă aceste foi în componente personalizate prin tăiere, îndoire, perforare și procedee de asamblare. Producătorii profesioniști acoperă acest segment, preluând materiale standardizate și creând soluții personalizate care respectă toleranțele inginerești specifice și standardele de conformitate pentru aplicații variate, de la șasiuri auto până la sisteme HVAC.

2. Ce certificate ar trebui să caut la un producător profesionist de tablă?

Pentru aplicații auto, certificarea IATF 16949 este esențială deoarece validează sisteme de management al calității orientate pe procese pentru prevenirea defectelor. Certificările AWS privind sudura asigură faptul că sudorii respectă standardele industriale pentru tablă subțire până la 6,07 mm grosime. ISO 9001 acoperă managementul general al calității, în timp ce certificarea ITAR este necesară pentru aplicațiile din domeniul apărării și aerospace. Producători precum Shaoyi (Ningbo) Metal Technology dețin certificarea IATF 16949 pentru stamparea precisă automotive și ansamblurile aferente.

3. Ce materiale sunt utilizate frecvent în fabricarea profesională din tablă subțire?

Cele mai comune materiale includ oțel inoxidabil (304/316) pentru rezistența la coroziune în echipamentele alimentare și medicale, aluminiu pentru piese ușoare din industria aerospațială și auto, oțel laminat la rece pentru aplicații interioare economice, oțel galvanizat pentru instalații HVAC și carcase exterioare, și cupru pentru componente electrice. Alegerea materialului depinde de cerințele mecanice, expunerea la mediu, nevoile de formabilitate, limitările de greutate și buget.

4. Ce este Design for Manufacturability (DFM) în prelucrarea tablelor metalice?

Principiile DFM optimizează proiectele pentru o producție eficientă, reducând în același timp costurile. Principalele recomandări includ menținerea razelor de îndoire cel puțin egale cu grosimea materialului, poziționarea găurilor la o distanță de 2x grosimea materialului față de îndoituri, includerea tăieturilor de relaxare la colțuri, asigurarea flanșelor cu o dimensiune minimă de 4x grosimea materialului și orientarea îndoirilor perpendicular pe direcția de laminare. Producătorii specializați precum Shaoyi oferă sprijin complet DFM pentru identificarea eventualelor probleme înainte de producție.

5. Cum pregătesc specificațiile când solicit un ofertă pentru prelucrarea tablei metalice?

Pregătiți documentația completă, inclusiv fișiere CAD în format STEP sau IGES, desene 2D cotate cu toleranțe, specificații privind tipul și calitatea materialului, cerințe privind finisajul și detalii despre acoperire, estimări cantitative pentru volumele inițiale și anuale, precum și termenele estimate. Specificațiile clare elimină ambiguitățile, previn refacerile costisitoare și permit prelucrătorilor să ofere oferte precise rapid — unele companii profesioniste oferă răspuns în 12 ore dacă documentația este completă.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —