Selectarea Calităților de Oțel pentru Stantare Auto: Criterii de Inginerie

REZUMAT

Selectarea calităților optime de oțel pentru stampilarea automotive necesită un echilibru precis între trei variabile concurente: prelucrabilitatea (ductilitatea), rezistența mecanică (limita de curgere/tractiune) și costul producției. Deși oțelurile cu conținut scăzut de carbon, cum ar fi SAE 1008, rămân standardul pentru panourile vizibile ale caroseriei datorită finisajului superior al suprafeței, cerințele moderne de siguranță au determinat industria să se îndrepte către oțeluri înalte rezistență, cu aliere reduse (HSLA) și oțeluri înalte rezistență avansate (AHSS) pentru integritatea structurală. O selecție reușită a materialelor depinde de înțelegerea compromisurilor dintre capacitatea metalului de a se întinde fără a se rupe și capacitatea sa de a absorbi energia în caz de coliziune.

Factori critici de selecție: Criterii inginerești

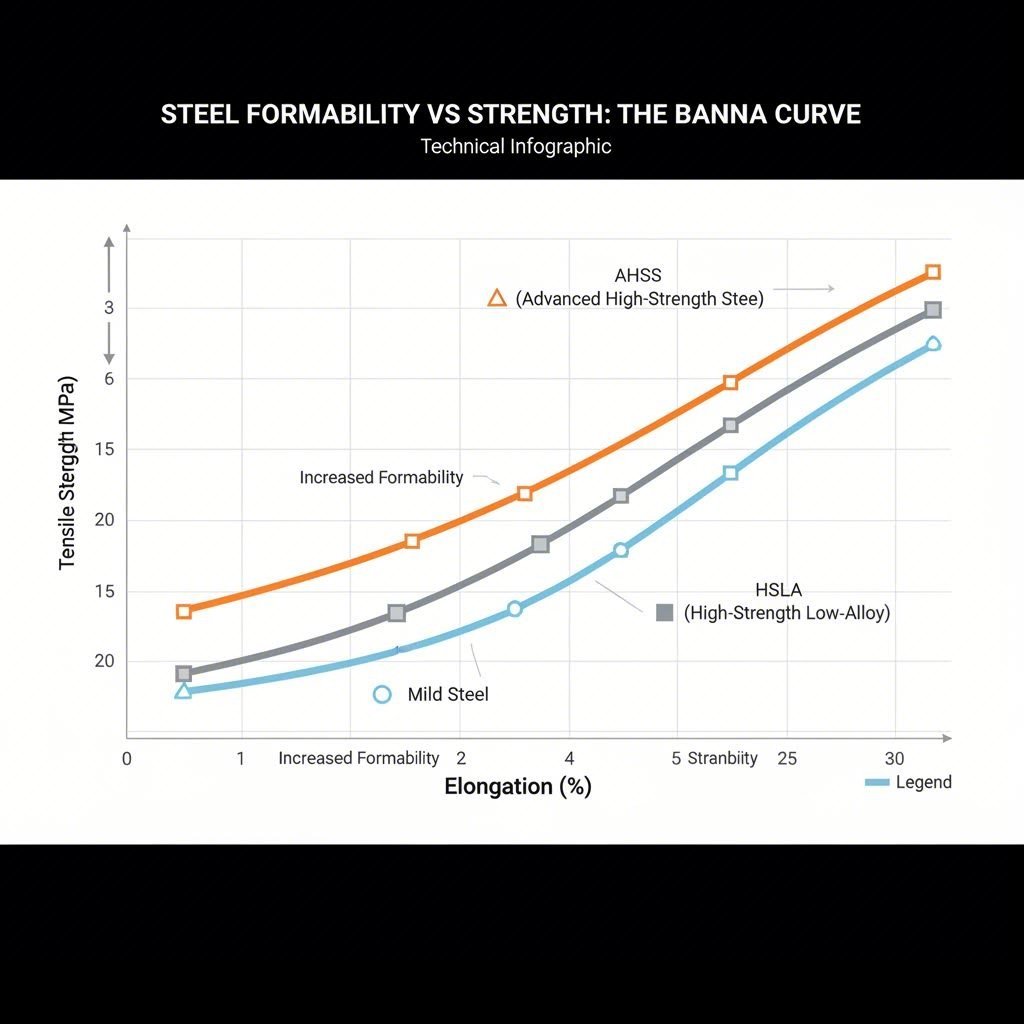

Înainte de a specifica un anumit tip, inginerii trebuie să evalueze proprietățile mecanice ale materialului în raport cu geometria și funcția piesei. Compromisul principal în domeniul ambutisării auto este recunoscut universal: pe măsură ce rezistența crește, formabilitatea scade în general. Această relație inversă impune ca materialele selectate pentru piese adânc trase să prioritizeze alungirea, în timp ce componentele critice pentru siguranță să prioritizeze rezistența la tracțiune.

Indicatorii cheie de performanță pentru materialele ambutisate includ:

- Rezistența la curgere vs. Rezistența la tracțiune: Rezistența la curgere determină limita deformării elastice, în timp ce rezistența la tracțiune definește punctul de rupere. Pentru piesele structurale, un punct de curgere ridicat este esențial pentru a preveni deformarea permanentă sub sarcină.

- Alungire (valoarea n): Exponentul de ecruisare (valoarea n) indică modul în care oțelul distribuie tensiunile. Valori mai mari ale lui n permit obținerea unor forme mai complexe fără subțiere localizată sau rupere.

- Anizotropia (valoarea r): Acesta măsoară rezistența materialului la subțiere. O valoare ridicată a coeficientului r este esențială pentru aplicațiile de ambutisare profundă, cum ar fi carterele sau rezervoarele de combustibil.

Eficiența costurilor joacă de asemenea un rol esențial. Deși gradele avansate oferă reducerea greutății, acestea necesită adesea prese cu tonaj mai mare și acoperiri ale sculelor mai scumpe pentru a gestiona uzura crescută. Conform Worthy Hardware , înțelegerea acestor parametri este primul pas pentru evitarea defectelor costisitoare în producție, cum ar fi fisurarea sau revenirea excesivă.

Grafuri standard de oțel carbon (Cabali de lucru)

Oțelurile carbon rămân baza fabricației auto, reprezentând un procent semnificativ din greutatea totală a vehiculului. Aceste grafuri sunt clasificate în funcție de conținutul lor de carbon, care influențează direct duritatea și ductilitatea.

Oțeluri cu conținut scăzut de carbon și oțeluri moi (SAE 1008, 1010)

Oțelurile cu conținut scăzut de carbon, adesea denumite oțeluri moi, conțin în mod tipic mai puțin de 0,25% carbon. Grade precum SAE 1008 și SAE 1010 sunt standardul industrial pentru piesele vizibile de suprafață „Clasa A”, cum ar fi aripi, capote și panouri de ușă. Ductilitatea lor ridicată le permite să fie stampilate în curbe complexe și ample fără a se crăpa. În plus, pot fi ușor sudate și vopsite, ceea ce le face ideale pentru ansamblul Caroseriei în alb (BIW).

Oțel mediu și cu conținut ridicat de carbon (SAE 1045, 1095)

Pe măsură ce conținutul de carbon crește, oțelul devine mai dur și mai rezistent, dar semnificativ mai puțin formabil. Calitățile cu conținut mediu de carbon, cum ar fi SAE 1045 sunt utilizate pentru piese care necesită o rezistență mai mare la uzură, cum ar fi angrenaje sau suporturi. Oțelurile cu conținut ridicat de carbon, cum ar fi SAE 1095 , funcționează cel mai bine în aplicații care necesită duritate extremă și menținerea formei, cum ar fi arcuri sau cleme. Talan Products menționează că, deși aceste calități oferă o durabilitate superioară, pun probleme procesului de stampilare, necesitând adesea mai multe etape de formare sau tratament termic.

| Categorie de calitate | Calități SAE comune | Aplicație auto tipică | Caracteristică esențială |

|---|---|---|---|

| Oțel cu carbon redus | SAE 1008, 1010, A36 | Panouri de caroserie, capace pentru șasiu | Formabilitate ridicată, finisaj excelent al suprafeței |

| Carbon mediu | SAE 1045, 1050 | Roți dințate, arbori, suporturi | Rezistență echilibrată și rezistență la uzură |

| Carbonuri ridicate | SAE 1080, 1095 | Arcuri, garnituri, cleme | Duritate mare, comportament fragil la deformare |

Oțeluri de înaltă rezistență și avansate (HSLA și AHSS)

Pentru a respecta standardele mai stricte privind economia de combustibil și reglementările privind siguranța în caz de accident, inginerii auto se îndreaptă tot mai mult spre oțeluri cu o rezistență scăzută (HSLA) și oțeluri avansate cu rezistență ridicată (AHSS). Aceste materiale permit producătorilor să utilizeze ecartamente mai subțiri (downgauging) pentru a reduce greutatea fără a sacrifica integritatea structurală.

Oțeluri HSLA obțin rezistența lor prin microaliajare cu elemente precum vanadiul sau niobiul. Ele sunt utilizate pe scară largă pentru componente de șasiu, brațe de suspensie și întăriri. AHSS , inclusiv oțelurile cu dublă fază (DP) și cu plasticitate induită de transformare (TRIP), oferă un raport rezistență-pondere și mai agresiv, cu rezistențe la tracțiune care depășesc adesea 800 MPa.

Procesarea acestor materiale necesită capacităţi specializate. Rezistența mai mare are ca rezultat o "reîntoarcere" semnificativă, adică tendința metalului de a reveni la forma sa inițială după imprimare. Pentru a rezolva acest lucru este necesară o concepție avansată a matriței și linii de presă de mare putere. Pentru componentele structurale complexe, cum ar fi brațele de control sau subcadrele, este esențial să se înțeleagă un parteneriat cu un producător capabil să gestioneze cerințele de mare tonaj. Companii precum Shaoyi Metal Technology să utilizeze capacitățile de precizie și presă certificate IATF 16949 de până la 600 de tone pentru a furniza eficient aceste componente critice de siguranță.

Opțiuni rezistente la coroziune și inoxidabil

Pentru componentele expuse unor medii dure, cum ar fi sistemele de evacuare sau garniturile exterioare, rezistența la coroziune devine factorul decisiv. În timp ce galvanizarea (coperirea cu zinc) protejează panourile de caroserie din oțel cu carbon, aplicațiile specifice cer proprietățile inerente ale oțelului inoxidabil.

Oțel inoxidabil ferric (serie 400): Gradul 409 este alegerea pentru sistemele de evacuare auto. Oferă o rezistență adecvată la coroziune la un cost mai mic decât seria 300 și rezistă la oxidare la temperaturi ridicate. Este magnetic și are formabilitate moderată.

Oțel inoxidabil austenitic (serie 300): Gradul 304 oferă o rezistență superioară la coroziune și un finisaj estetic, non-magnetic. Conform Larson Instrument și ștampilare , acest grad este preferat pentru garnituri decorative, acoperitori de roți și piese unde rugina este inacceptabilă. Cu toate acestea, este mai scump și este susceptibil la întărirea muncii, ceea ce poate complica procesul de ștampilare.

Mapping aplicații: Care grad pentru care parte?

Alegerea materialului potrivit depinde în cele din urmă de locația și scopul pieselor în cadrul arhitecturii vehiculului. Această matrice de decizie ajută la eficientizarea procesului de selecție:

- Exterior vizibil (panele de piele): Prioritatea este calitatea suprafeței și formabilitatea. Utilizare: Oțeluri cu conținut scăzut de carbon / IF / Oțeluri cu durere de cuptor.

- Caușcă de siguranță (stâlpi, șine de acoperiș): Prioritatea este absorbţia energiei şi protecţia împotriva impactului. Utilizare: În cazul în care se utilizează un sistem de control al capacității de producție, se utilizează un sistem de control al capacității de producție.

- Șasiu și suspensie: Prioritatea este rezistenţa la oboseală şi durabilitatea. Utilizare: HSLA 350/420.

- Scuturi de evacuare și de căldură: Prioritatea este rezistenţa la căldură şi coroziune. Utilizare: Oţel inoxidabil 409 sau oţel aluminizat.

Prin asocierea proprietăților materialelor cu stresul specific și cu condițiile de mediu ale aplicației, inginerii pot asigura longevitatea și performanța, în timp ce controlează costurile de fabricație.

Rezumat al strategiilor de selecție a oțelului

Tranziția de la oțelurile ușoare simple la aliajele complexe multifazoase reprezintă evoluția ingineriei moderne auto. Proiectele de ștampilare de succes nu se bazează doar pe alegerea unui grad dintr-o diagramă, ci pe analiza întregului ciclu de viață al componentei, de la linia de presă până la laboratorul de teste de accidentare. Fie că este vorba de optimizarea cerinţelor de greutate uşoară ale vehiculelor electrice sau de durabilitatea robustă a camioanelor comerciale, gradul corect de oţel serveşte drept fundament al siguranţei şi eficienţei automobilelor.

Întrebări frecvente

1. să se Care este diferența dintre HSLA și oțelul blând în stampare?

Oțelul HSLA (High-Strength Low-Alloy) este semnificativ mai rezistent decât oțelul ușor datorită adăugării de elemente de aliaj, ceea ce permite părți mai subțiri și mai ușoare. Cu toate acestea, HSLA este mai puțin formabil și are un suport mai mare, necesitând o forță mai mare și o compensare precisă a matriței în comparație cu oțelul moale, ductil și blând utilizat pentru panourile de caroserie cu tracțiune profundă.

2. În cazul în care De ce este SAE 1008 preferat pentru panourile de caroserie auto?

SAE 1008 este preferată datorită formabilității sale excelente și a calității de finisare a suprafeței. Conținutul scăzut de carbon permite să fie desenat în forme complexe, netede fără a se împarte, și oferă o suprafață consistentă pentru vopsit, ceea ce este esențial pentru atracția vizuală a exteriorului unui vehicul.

3. Înveţi să te gândeşti. Poate fi utilizat oțelul inoxidabil pentru părțile structurale ale autovehiculelor?

În timp ce oțelul inoxidabil este incredibil de puternic și rezistent la coroziune, este în general prea scump pentru utilizarea pe scară largă în cușca de siguranță structurală în comparație cu AHSS sau HSLA. Este rezervat în principal pentru sistemele de evacuare (rezistență la căldură ridicată) și pentru finisarea decorativă (rezistență la coroziune), deși unele aplicații specializate de înaltă performanță îl pot folosi pentru structură.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —