Producătorii de Tablă Metalică de Precizie Dezvăluiți: 8 Secrete Interne Pe Care Cumpărătorii Le Ratează

Ce înseamnă de fapt prelucrarea precisă a metalelor

Când auzi termenul „prelucrare precisă a metalelor”, la ce te gândești? Dacă îți imaginezi ateliere obișnuite de sudură sau instalații generale de prelucrare a metalelor, rămâi cu o distincție esențială care separă producția obișnuită de producția de tip inginerească . Diferența nu constă doar în calitate — ci în măsurători atât de exacte, încât sunt invizibile ochiului liber.

Prelucrarea precisă a metalelor este o abordare specializată de fabricație care atinge toleranțe dimensionale între ±0,001 și ±0,010 inci, utilizând echipamente CNC avansate, sisteme riguroase de calitate și o consistență proiectată pentru a produce componente în care chiar și cele mai mici abateri microscopice pot determina succesul sau eșecul produsului.

Acest articol vă servește ca ghid cuprinzător pentru înțelegerea prestaților de prelucrare precisă a metalelor — fie că sunteți un specialist în achiziții care evaluează furnizori potențiali, un inginer care specifică componente critice sau cineva care explorează oportunități de carieră în acest domeniu cu cerere ridicată. Veți descoperi cunoștințele interne pe care majoritatea cumpărătorilor le ratează și veți afla exact ce diferențiază prestații excepționali de ceilalți.

Ce diferențiază prelucrarea precisă de cea standard

Imaginați-vă că comandați o placă din oțel de 1 inch grosime. În cazul prelucrării standard, această placă ar putea sosi între 0,970 și 1,030 inch — o variație de ±0,030 inch, acceptabilă pentru structuri de construcții sau carcase simple. Acum imaginați-vă aceeași placă realizată de prestați de prelucrare precisă a metalelor: grosimea ar fi între 0,995 și 1,005 inch, o toleranță de doar ±0,005 inci .

Această îmbunătățire de șase ori în precizie nu se întâmplă din întâmplare. Fabricarea de precizie necesită sisteme avansate cu laser de fibră, îndoiere robotică CNC cu sisteme de măsurare a unghiului și mașini de măsurat coordonate care verifică acuratețea pe geometrii complexe. Atelierele standard pur și simplu nu pot replica aceste capacități cu echipamente universale.

Înțelegerea standardelor de toleranță în prelucrarea metalelor

Toleranțele reprezintă limita permisă de variație pentru orice component fabricat. Aici contează cu adevărat precizia în prelucrarea metalelor: diferite procese obțin rezultate foarte diferite.

Conform standardelor industriale, operațiile de frezare și strunjire pot atinge toleranțe de până la ±0,0001 inchi, în timp ce tăierea cu laser oferă în mod tipic între ±0,005 și ±0,010 inchi, în funcție de grosimea materialului. Comparați acest lucru cu tăierea cu plasmă, care are între ±0,010 și ±0,020 inchi, sau operațiile standard de îndoire, care au între ±0,010 și ±0,030 inchi.

De ce este important pentru dumneavoastră? Pentru că o abatere de 0,020 inch ar putea face ca un component aeronautic să devină complet nefolositor, în timp ce aceeași variație în construcții generale ar rămâne neobservată. Fabricația de precizie menține în mod tipic toleranțele între ±0,005 și ±0,010 inch la nivelul pieselor complexe — un standard pe care fabricația generală nu-l poate egala.

Investiția necesară obținerii acestor toleranțe strânse aduce beneficii sub forma eliminării lucrărilor de remediere, a unui timp mai scurt de asamblare și a unor produse care funcționează exact așa cum au fost proiectate. După cum veți descoperi pe parcursul acestui ghid, înțelegerea acestor diferențe este primul secret care separă cumpărătorii informați de cei care învață lecții costisitoare pe calea cea grea.

Procesele de bază ale fabricației de precizie din metal

Deci, înțelegeți ce înseamnă toleranțele — dar cum se realizează fabricatori preciși ai metalurghiei cum se pot obține de fapt aceste specificații extrem de strânse? Răspunsul se află într-o combinație bine coordonată de procese avansate, fiecare aducând capacități unice produsului final. Înțelegerea acestor metode de bază vă ajută să evaluați furnizorii potențiali și să comunicați mai eficient despre cerințele proiectului dumneavoastră.

Iată principalele metode de fabricație care definesc operațiunile de fabricare precisă din metal:

- Frezare CNC: Prelucrarea prin frezare, strunjire și găurire controlată de calculator, care îndepărtează materialul cu o precizie sub miimea de inch

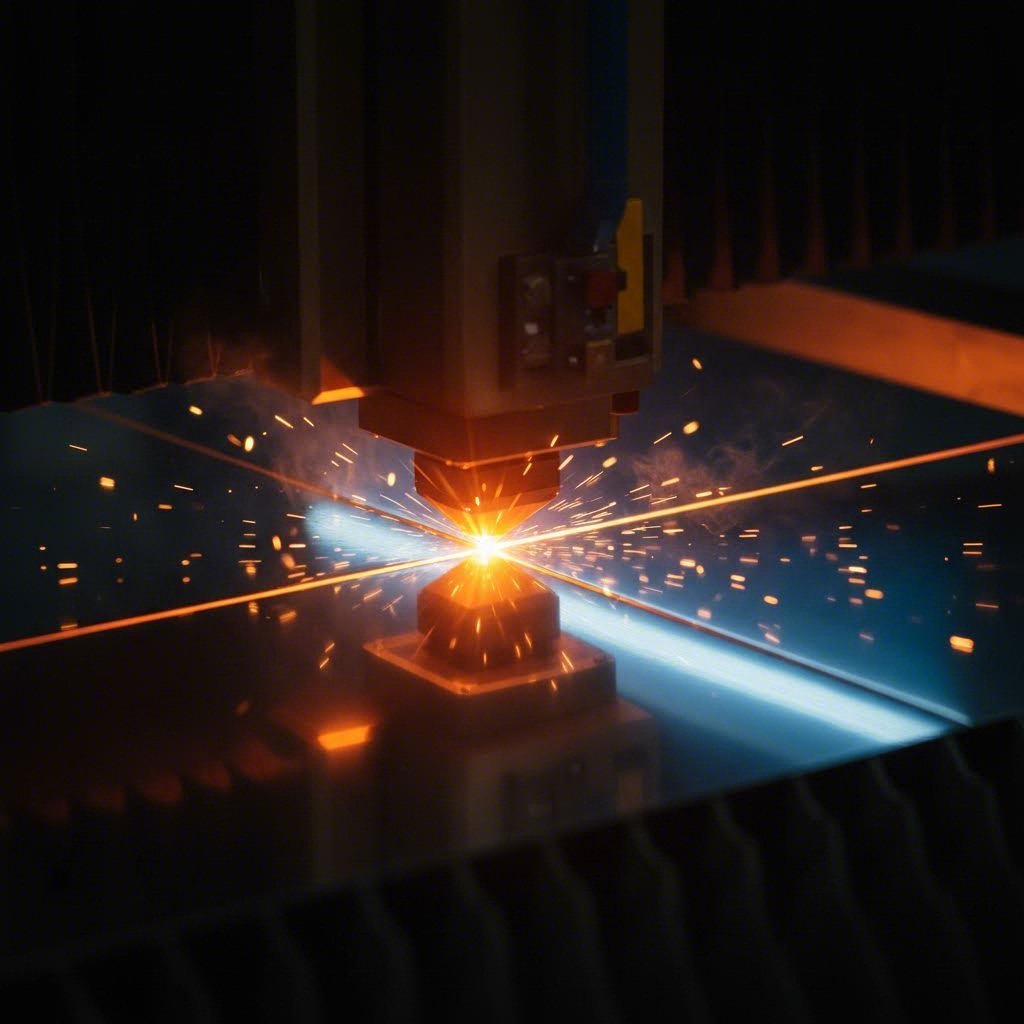

- Taieră cu laser: Raze de înaltă putere care vaporizează materialul de-a lungul traiectoriilor programate, oferind muchii curate fără contact mecanic

- Ambutisare de Precizie: Procese de deformare la rece care utilizează matrițe proiectate pentru a forma componente metalice la viteze mari, cu repetabilitate și acuratețe

- SUDURA: Operațiuni de asamblare care păstrează proprietățile materialului de bază, asigurând în același timp integritatea structurală

- Operațiuni de finisare: Tratamente de suprafață care protejează componentele și adaugă precizie dimensională pieselor finale

Prelucrare CNC și Precizie Controlată de Calculator

Ce face ca prelucrarea CNC să fie baza meseriei de precizie în prelucrarea metalelor? Este vorba despre combinarea controlului computerizat cu tăierea mecanică, care elimină variabilitatea umană din ecuație. Fiecare mișcare a sculei de tăiere urmează instrucțiuni preprogramate, executând același traseu cu aceeași viteză și adâncime atât la prima piesă, cât și la cea de-a mia.

De exemplu, frezarea CNC păstrează toleranțe de ±0,005 inch — aproximativ grosimea unei singure foi de hârtie. Acest proces 2D oferă o precizie similară cu cea a frezării clasice, dar cu costuri mai reduse pentru aplicațiile potrivite. Tehnologia funcționează prin transformarea fișierului dvs. CAD în mișcări ale mașinii, asigurându-se că ceea ce proiectați este exact ceea ce va fi fabricat.

Operațiunile moderne de prelucrare a metalelor combină mai multe procese CNC în cadrul unor instalații unice. O piesă poate începe pe un strung CNC pentru operațiuni de strunjire, apoi poate fi transferată la un centru de prelucrare vertical pentru frezare, urmând să primească găurire și filetare finale—totul controlat de o programare integrată care menține relații dimensionale constante pe parcurs.

Tăiere cu laser pentru proiectarea componentelor complexe

Sune complicat? Tăierea cu laser simplifică de fapt producția geometriilor complexe care ar pune probleme metodelor convenționale de tăiere. Prin utilizarea controlului numeric computerizat, un fascicul laser de înaltă putere vaporizează materialul de-a lungul traseelor programate cu precizie, lăsând margini finite de înaltă calitate, fără stresul mecanic generat de contactul unei scule fizice.

Precizia realizabilă variază în funcție de tipul materialului. Metalele au în general toleranțe de ±0,005 inchi, în timp ce materialele plastice și lemnul ating aproximativ ±0,009 inchi. Remarcabil este că această consistență a toleranței se păstrează indiferent de dimensiunea elementelor — fie că tăiați o gaură de 0,25 inchi, fie un profil de 6 inchi, precizia de ±0,005 inchi rămâne constantă .

Aplicațiile acoperă domenii precum piese auto, carcase pentru echipamente electronice, utilaje agricole și dispozitive medicale. Tehnologia se remarcă prin capacitatea de a produce forme complexe cu un timp minim de pregătire, fiind ideală atât pentru prototipare, cât și pentru producția în serie, acolo unde flexibilitatea în proiectare este importantă.

Procese de Stampilare de Precizie și Formare la Rece

Atunci când trebuie produse mii de componente identice la viteză mare, stambilarea de precizie este soluția potrivită. Această metodă de formare la rece utilizează matrițe proiectate special și prese de stansat pentru a modela tabla în forme constante, oferind repetabilitate pe care tăierea cu laser nu o poate egala în producția de mare serie.

Procesul funcționează deosebit de bine pentru uneltele electrice, suporturi de montare, componente ale șasiului și soluții de fixare. Spre deosebire de operațiunile de tăiere care îndepărtează material, stamparea îl reprofilează — ceea ce înseamnă că nu plătiți pentru material care ajunge la coș. Pentru volumele de producție la care costurile cu sculele pot fi amortizate pe mii de piese, stamparea oferă adesea cel mai mic preț pe bucată.

Tehnologii de sudură și asamblare

Sudura de precizie merge mult dincolo de simpla îmbinare a două bucăți de metal. Tehnici avansate precum sudura TIG, sudura cu laser și sudura robotică MIG permit realizarea îmbinărilor între componente păstrând toleranțe strânse pe ansamblul final. Provocarea constă în controlul aportului de căldură pentru a preveni deformările și distorsiunile care ar scoate caracteristicile fin lucrate din limitele de toleranță.

Măsurile de control al calității în timpul sudurii includ monitorizarea în timp real a parametrilor precum amperajul, tensiunea și viteza de deplasare. Multe operațiuni de precizie folosesc sisteme de fixare care mențin componentele în aliniament exact în timpul procesului de sudare, apoi verifică precizia dimensională ulterior utilizând echipamente de măsurare cu coordonate.

Operațiuni de finisare și impactul dimensional

Iată ceva la care mulți cumpărători nu acordă atenție: operațiunile de finisare afectează dimensiunile finale. Acoperirile nu sunt doar tratamente de suprafață — ele adaugă o grosime măsurabilă care trebuie luată în considerare în specificațiile de proiectare.

Conform datelor de fabricație, diferitele acoperiri adaugă valori variabile la dimensiunile pieselor:

- Cu o greutate de peste 0,01 g/cm3 adaugă 0,0002 inch pe fiecare parte

- Cu o greutate de maximum 0,15 g/cm3 adaugă 0,0003 inch pe fiecare parte

- Anodizarea: adaugă între 0,0002 și 0,0009 inch pe fiecare parte

- Vopsire în Pulbere: adaugă între 0,002 și 0,005 inch pe fiecare parte

Luați în considerare o gaură de precizie proiectată pentru un pernou de 0,250 inch. Dacă aplicați un strat de vopsea electrostatică pe acea piesă fără a lua în calcul grosimea stratului, puteți adăuga până la 0,010 inch la diametrul găurii—brusc, ajustajul presat devine un ajustaj alunecător. Producătorii experimentați de piese metalice de precizie includ aceste aspecte în procesul lor de verificare a proiectului înainte de începerea producției.

Înțelegerea modului în care aceste procese interacționează dezvăluie de ce selecția materialelor este la fel de importantă ca și capacitatea procesului. Următoarea secțiune explorează metalele cu care lucrează cel mai des fabricanții de precizie—și de ce alegerea corectă a materialului poate face sau strica proiectul dumneavoastră.

Materiale utilizate de fabricanții de piese metalice de precizie

Ați văzut cum procesele avansate obțin toleranțe strânse—dar iată un secret pe care mulți cumpărători îl ratează: nici cel mai sofisticat echipament CNC nu poate compensa o alegere greșită a materialului. Metalul pe care îl selectați determină în mod fundamental ce toleranțe sunt realizabile, cum se comportă componenta dvs. în timpul exploatării și, în cele din urmă, cât costă proiectul dvs. Producătorii de precizie în prelucrarea tablei metalice înțeleg această relație profund, motiv pentru care alegerea materialului are loc la începutul fiecărui proiect reușit.

Gândiți-vă așa: alegerea unui metal pentru o prelucrare de precizie este ca și cum ați selecta ingrediente pentru o rețetă. Fiecare metal aduce calități intrinseci care îl fac potrivit pentru aplicații specifice. Metalele mai rezistente suportă sarcini mai mari, în timp ce altele oferă o protecție superioară împotriva coroziunii sau temperaturi ridicate de topire. Înțelegerea acestor proprietăți vă ajută să luați decizii informate, evitând astfel lecțiile costisitoare după începerea producției.

Oțel inoxidabil și aluminiu pentru aplicații de înaltă performanță

Când cumpărătorii întreabă despre operațiunile companiei precision sheet metal shop inc privind materialele procesate cel mai des, două denumiri se situează constant pe primul loc: oțelul inoxidabil și aluminiul. Aceste metale domină fabricația de precizie din motive întemeiate.

Oțel inoxidabil își câștigă reputația datorită rezistenței excepționale și rezistenței ridicate la coroziune. Calitățile 304 și 316 din oțel inoxidabil rezistă degradării în medii dificile, fiind esențiale pentru aplicații medicale, procesarea alimentelor și domeniul marin. Conform specificațiile industriale , oțelul inoxidabil este mai greu de prelucrat decât aluminiul — necesitând mai mult timp și scule specializate — dar oferă durabilitate pe termen lung și integritate structurală care justifică investiția.

Ce se întâmplă cu realizarea toleranțelor? Oțelul inoxidabil laminat la rece oferă toleranțe de grosime mai strânse decât variantele laminate la cald. Pentru foi cu grosime sub 1,0 mm și lățime mai mică de 1250 mm, prelucrătorii obțin în mod tipic toleranțe de grosime de ±0,030 până la ±0,035 mm. Această consistență este importantă atunci când asamblați componente sau lucrați cu jocuri reduse.

Aluminiu reprezintă cea mai versatilă alegere în fabricația de precizie datorită naturii sale ușoare, prelucrabilității excelente și rezistenței naturale la coroziune. Calitatea 6061 echilibrează în mod ideal rezistența și prelucrabilitatea, în timp ce aluminiul 7075 oferă o rezistență superioară pentru componente aero-spațiale și auto de înaltă performanță. Deoarece aluminiul se prelucrează mai ușor decât oțelul, de obicei veți observa timpi de execuție mai rapizi și costuri mai mici pe bucată pentru geometrii echivalente.

Oțel carbon și alternative laminate la rece

Aveți nevoie de rezistență fără supraprețul oțelului inoxidabil? Oțelul carbon oferă o combinație atractivă de proprietăți mecanice, costuri reduse și prelucrabilitate bună. Calitățile precum 1018 și 1045 oferă niveluri diferite de duritate, potrivite pentru diverse procese de frezare și deformare. Producătorii de metal din Penn recomandă frecvent oțelul carbon pentru componente structurale și industriale în condițiile în care expunerea la coroziune este limitată sau pot fi aplicate acoperiri protectoare.

Iată ceva demn de notat: procedeul de laminare afectează în mod semnificativ toleranțele pe care le puteți anticipa. Oțelul laminat la cald — procesat la temperaturi peste 1.700°F — prezintă variații mai mari ale grosimii datorită răcirii necontrolate. Oțelul laminat la rece suferă un proces suplimentar la temperatura camerei, ceea ce îmbunătățește rezistența, finisajul superficial și precizia dimensională. Pentru aplicații de precizie, materialul laminat la rece se dovedește adesea valoros față de supraprețul modest.

Metale speciale pentru medii solicitante

Unele aplicații necesită materiale dincolo de opțiunile standard. Cuprul, alama și titanul ocupă fiecare nișe specifice în fabricația de precizie.

Cupru oferă o conductivitate electrică și termică excepțională, fiind indispensabil pentru contacte electrice, schimbătoare de căldură și componente industriale. Deși mai moale și mai ușor deformat decât oțelul, cuprul menține toleranțe strânse și atinge finisaje superficiale excelente prin prelucrare CNC atentă.

Alamă combinează o conductivitate electrică excelentă cu rezistență la coroziune și un aspect atrăgător, asemănător aurului. Dincolo de estetică, alama se prelucrează excepțional de bine — reducând uzura sculelor și crescând eficiența producției. Componentele electrice, armăturile sanitare și elementele decorative arhitecturale beneficiază toate de prelucrarea alamei.

Titan captează atenția în industria aerospațială, medicală și inginerie de Performanță Înaltă datorită raportului excepțional de rezistență la greutate și biocompatibilității. Da, este dificil de prelucrat și necesită scule specializate. Dar atunci când aveți nevoie de implanturi medicale sau componente pentru structura de rachetă, proprietățile unice ale titanului justifică complexitatea suplimentară de fabricație.

Criterii de selecție a materialelor care influențează deciziile

Cum orientează fabricanții experimentați selecția materialelor? Ei evaluează cinci proprietăți fundamentale în raport cu cerințele aplicației dvs.:

- Rezistența la Tensiune: Forța pe care o metal suportă fără să se rupă — esențială pentru componentele supuse unor sarcini semnificative

- Rezistență la coroziune: Esential în expunerea la apă sărată, medii umede sau contactul cu substanțe chimice

- Capabilitate de sudare: Metalele care se pot sudura ușor reduc timpul și costurile de producție

- Machinabilitate: Ușurința cu care materialul poate fi tăiat cu scule standard afectează termenele de livrare și prețurile

- Ductilitate și formabilitate: Determină ce forme sunt realizabile fără crăpare sau rupere

| Tip de material | Proprietăți cheie | Aplicații comune | Realizarea Toleranțelor |

|---|---|---|---|

| Oțel inoxidabil (304/316) | Rezistență mare, rezistență excelentă la coroziune, durabil | Dispozitive medicale, prelucrarea alimentelor, echipamente marine | ±0,030 la ±0,060 mm grosime (laminat la rece) |

| Aluminiu (6061/7075) | Ușor, prelucrabilitate excelentă, rezistent la coroziune | Componente aero-spațiale, piese auto, carcase pentru electronice | ±0,03 la ±0,24 mm grosime în funcție de calibru |

| Oțel carbon (1018/1045) | Rezistență mare, eficient din punct de vedere al costurilor, bună prelucrabilitate | Componente structurale, mașinării industriale, elemente de fixare | ±0,17 la ±0,46 mm grosime (laminat la cald) |

| Oțel lăminat rece (SPCC) | Rezistență îmbunătățită, finisaj neted, toleranțe mai strânse | Asamblări de precizie, panouri auto, aparate electrocasnice | grosime între ±0,05 și ±0,22 mm |

| Cupru | Conductivitate electrică/termică excepțională, moale, deformabil | Contacte electrice, schimbătoare de căldură, bare colectoare | Menținere excelentă a toleranțelor în operațiunile CNC |

| Alamă | Conductivitate bună, rezistență la coroziune, prelucrare ușoară | Componente electrice, accesorii pentru instalații sanitare, piese decorative | Uzură redusă a sculei permite o precizie constantă |

| Titan | Rezistență excepțională la greutate, biocompatibil, rezistent la coroziune | Structuri aeronautice, implanturi medicale, inginerie de înaltă performanță | Necesită unelte specializate; atinge toleranțe strânse cu o configurare adecvată |

Observați cum realizarea toleranțelor variază semnificativ în funcție de materiale? Această variație explică de ce fabricanții experimentați de precizie discută despre selecția materialului înainte de a vă oferi un preț pentru proiect. Alegerea corectă a materialului optimizează simultan performanța, posibilitățile de fabricație și costurile.

Înțelegerea materialelor este esențială — dar cunoașterea sectoarelor industriale care necesită fabricație de precizie arată de ce aceste capacități sunt atât de importante. Următoarea secțiune explorează domeniile în care toleranțele strânse nu sunt doar preferate, ci absolut obligatorii.

Industrii care se bazează pe fabricația precisă din metal

Iată ce diferențiază cumpărătorii ocazionali de profesioniștii achizițiilor informatizați: înțelegerea faptului că prelucrarea precisă a metalelor nu este un lux, ci o cerință absolută în anumite industrii. Când un component eșuează în dispozitivele tale electronice de uz casnic, te confrunți cu o reclamație neplăcută la garanție. Când un component eșuează într-un avion la 35.000 de picioare sau în interiorul corpului unui pacient, consecințele sunt catastrofale. Această realitate explică de ce anumite sectoare solicită capacități de fabricație pe care prelucrarea generală a metalelor pur și simplu nu le poate oferi.

Industriile care necesită furnizori specializați în prelucrarea precisă a metalelor au caracteristici comune: supraveghere reglementară strictă, toleranță zero față de defecte și componente în care abaterile microscopice determină dacă produsele funcționează sau oamenii se rănesc. Să analizăm ce necesită fiecare sector și de ce capacitățile de precizie sunt atât de esențiale.

- Aeronautică și Apărare: Componente critice pentru zbor, cu cerințe de certificare AS9100 și conformitate FAA/EASA

- Automotive: Șasiuri, suspensii și piese structurale care necesită sisteme de calitate IATF 16949

- Dispozitive medicale: Instrumente chirurgicale și implanturi supuse standardelor FDA QSR și ISO 13485

- Electronice: Carcase, dissipatoare de căldură și componente de ecranare cu considerente EMI/RFI

- Farmaceutic și Prelucrarea Alimentelor: Echipamente sanitare conforme FDA și standarde de proiectare igienică

Cerințe pentru componente aero-spațiale și de apărare

Atunci când produceți componente care mențin aeronavele în zbor și sistemele de apărare funcționale, nu există loc de eroare. Producția de metal pentru aeronautică reprezintă una dintre cele mai exigente aplicații ale fabricației de precizie — iar cerințele de certificare reflectă această realitate.

Potrivit specialiștilor în fabricație aerospațială, precizia este esențială deoarece componentele complexe trebuie să respecte toleranțe stricte și standarde de calitate pentru a asigura integritatea structurală și fiabilitatea produselor finale. Aceasta nu este doar o comunicare corporativă — este o cerință reglementară. Administrația Federală pentru Aviație (FAA) aplică Reglementările Federale privind Aviația care acoperă certificarea, materialele, managementul calității, proiectarea și testarea siguranței. Producătorii europeni se confruntă cu o supraveghere echivalentă din partea Agenției Europene pentru Siguranța Aviației (EASA).

Ce certificate ar trebui să verificați atunci când alegeți fabricanți aerospațiali? Certificarea AS9100 este standardul de aur al industriei. Acest sistem de management al calității se bazează pe ISO 9001, dar adaugă cerințe specifice industriei aerospațiale referitoare la managementul configurației, evaluarea riscurilor și siguranța produselor. Obținerea certificării AS9100 necesită demonstrarea conformității cu standarde stricte de producție și management al calității — nu toate operațiunile de precizie în prelucrarea metalelor ajung la acest nivel.

Alegerea materialelor are o importanță deosebită în aplicațiile aero-spațiale. Producătorii care lucrează cu aliaje de calitate aeronautică trebuie să cunoască cerințele specifice privind finisarea și întărirea. Componentele variază de la structuri de avioane la piese de motor, sisteme avionice și elemente structurale unde eșecul nu este o opțiune. Instrumentele care permit această precizie includ prelucrarea CNC pentru toleranțe strânse, tăierea cu laser pentru viteză și reducerea deșeurilor de material, și tot mai mult, imprimarea 3D pentru geometrii complexe și prototipare rapidă.

Standarde de Fabricație pentru Dispozitive Medicale

Imaginați-vă un instrument chirurgical cu 0,015 inch mai lung decât specificat. În majoritatea industriilor, această abatere nu ar avea importanță. Într-o sală de operație, ar putea însemna diferența dintre un succes chirurgical și rănirea pacientului. Producția dispozitivelor medicale necesită o fabricație precisă susținută de sisteme complete de calitate — iar FDA tratează conformitatea foarte serios.

FDA clasifică dispozitivele medicale în trei categorii bazate pe risc, fiecare impunând cerințe diferite de fabricație:

- Clasa I (risc scăzut): Echipamente de bază, cum ar fi mănușile de examinare, care necesită controale generale și practici bune de fabricație

- Clasa II (risc moderat): Instrumente chirurgicale și echipamente de monitorizare a pacienților care necesită notificarea prealabilă de piață 510(k) și conformitatea cu un sistem de calitate complet

- Clasa III (risc ridicat): Dispozitive care susțin viața, cum ar fi stimulatoarele cardiace implantabile, care necesită aprobarea prealabilă de piață, date din studii clinice și controale de fabricație extrem de stricte

Regulamentul FDA privind Sistemul de Calitate (21 CFR Part 820) stabilește cerințe obligatorii pe care lectorii de precizie trebuie să le înțeleagă. Conform experților în conformitate pentru producția medicală , elementele cheie includ controalele de proiectare, sistemele de management al documentelor, validarea proceselor și trasabilitatea completă prin înregistrările istoricului dispozitivului. În ceea ce privește prelucrarea metalelor în mod specific, validarea sudurii, controlul tratamentelor termice și procedurile validate de curățare necesită dovezi documentate ale unor rezultate constante.

Considerentele legate de materiale diferă semnificativ față de aplicațiile comerciale. Oțelul inoxidabil de gradul 316L domină dispozitivele implantabile și instrumentele chirurgicale datorită rezistenței sale la coroziune și biocompatibilității. Aliajele de titan, cum ar fi Ti-6Al-4V, sunt utilizate în aplicațiile care necesită atât rezistență, cât și proprietăți de osseointegrare. Diferența esențială față de materialele comerciale? Documentarea completă — metalele de calitate medicală necesită rapoarte complete de testare din uzină, numere de lot pentru tratament termic și certificarea proprietăților chimice/mecanice, permițând retrageri specifice unui lot în cazul apariției unor probleme.

Ce adaugă conformitatea FDA la costurile de producție? Așteptați un preț cu 15-30% mai mare per unitate în comparație cu producția comercială, precum și timp suplimentar pentru validarea procesului (de obicei 6-12 săptămâni) și inspecția primului articol. Realizarea inițială a dispozitivelor medicale necesită adesea 10-18 săptămâni, față de 4-6 săptămâni pentru componente comerciale comparabile.

Cerințe de Precizie Auto

Sectorul auto prezintă provocări unice pentru prelucrătorii de metal de precizie: cerințe mari de volum, restricții stricte privind costurile și așteptări zero-defect în ceea ce privește calitatea. Indiferent dacă se fabrică componente pentru șasiu, piese de suspensie sau ansambluri structurale, furnizorii auto trebuie să echilibreze capabilitățile de precizie cu eficiența producției.

Certificarea IATF 16949 reprezintă standardul de management al calității din industria auto. Această specificație se bazează pe ISO 9001, adăugând cerințe specifice industriei auto pentru aprobarea pieselor produse, planurile de control și analiza modurilor de defectare. Producătorii de componente metalice de precizie precum Humanetics și furnizorii similari din domeniul auto investesc semnificativ în menținerea acestor certificări, deoarece principalii producători OEM le solicită pentru calificarea furnizorilor.

Componentele de șasiu și suspensie ilustrează importanța preciziei în aplicațiile auto. Aceste piese sunt supuse în mod continuu la stres în timpul funcționării vehiculului — vibrații, sarcini de impact și expunere la factori externi. Precizia dimensională asigură o montare corectă în timpul instalației pe linia de asamblare, în timp ce proprietățile constante ale materialului garantează durabilitate pe termen lung. Componentele care prezintă abateri față de specificație pot genera reclamații în garanție, retrageri de produse și deteriorarea relațiilor cu furnizorii.

Electronice și Management Termic

Carcasele electronice și componentele de gestionare a căldurii reprezintă o aplicație în creștere pentru prelucrarea precisă a tablelor metalice. Pe măsură ce dispozitivele devin mai mici și mai puternice, gestionarea termică devine critică – iar radiatoarele necesită un control dimensional precis pentru a asigura un contact corespunzător cu componentele pe care sunt concepute să le răcească.

Protecția EMI/RFI impune cerințe suplimentare de precizie. Eficiența protecției împotriva interferențelor electromagnetice depinde de integritatea completă a carcasei – spațiile libere sau potrivirile necorespunzătoare creează căi pentru interferențe care anulează scopul protecției. Producătorii acestor componente trebuie să mențină toleranțe strânse pe toate suprafețele de îmbinare, asigurând în același timp un contact corect de punere la pământ.

Echipamente pentru industria farmaceutică și pentru prelucrarea alimentelor

Când echipamentele intră în contact cu produse alimentare sau ingrediente farmaceutice, cerințele reglementare depășesc precizia dimensională și vizează concepția igienică. Conformitatea cu FDA pentru echipamentele din domeniul alimentar și farmaceutic se concentrează asupra prevenirii contaminării, asigurării unei curățări amănunțite și eliminării punctelor de multiplicare a bacteriilor.

Specificațiile privind finisajul suprafeței în aceste industrii depășesc considerentele estetice. Suprafețele mai aspre adăpostesc bacterii care supraviețuiesc procedurilor de curățare, creând riscuri de contaminare. Producătorii specializați care deservesc piețele alimentară și farmaceutică specifică adesea valori precise ale rugozității suprafeței (măsurate ca Ra) și utilizează procese de finisare specializate pentru a obține suprafețe igienice. Îmbinările sudate beneficiază de o atenție deosebită — lipsa pătrunderii complete sau profilele sudurilor neregulate creează dificultăți la curățare care pot compromite siguranța produsului.

Producătorii regionali de metaluri din York, precum și cei similari care deservesc aceste industrii, mențin sisteme de documentare pentru urmărirea certificărilor materialelor, validărilor de curățare și controalelor de proces care să satisfacă cerințele inspectiei FDA.

Aplicații în Construcții și Industrie

Deși aplicațiile de construcții și industriale pot accepta toleranțe mai mari decât cele aero-spațiale sau medicale, prelucrarea precisă aduce în continuare un beneficiu semnificativ. Conexiunile din oțel structural cu control dimensional strâns reduc timpul de ajustare pe șantier și asigură capacitățile de încărcare conform proiectului. Componentele echipamentelor industriale cu dimensiuni constante simplifică întreținerea și înlocuirea pieselor.

Diferența constă în locurile unde contează precizia. O conexiune structurală a unei clădiri ar putea accepta o toleranță generală de ±0,030 inch, dar necesitând o precizie de ±0,005 inch la locațiile găurilor pentru șuruburi. Înțelegerea acestor cerințe subtile permite prelucrătorilor să aplice capabilitățile de precizie acolo unde adaugă valoare, fără a supra-proiecta componentele acolo unde toleranțele mai largi sunt suficiente.

Recunoașterea industriilor care necesită capacități de precizie vă ajută să înțelegeți așteptările pieței, dar cunoașterea modului de a construi o carieră în acest domeniu deschide oportunități diferite. Următoarea secțiune explorează trasee de la pozițiile entry-level până la calificările de fabricator master.

Trasee de carieră în fabricarea precisă din metal

Deci, vă gândiți la o carieră lucrând cu fabricanți preciși din metal, dar de unde începeți, de fapt? Spre deosebire de multe meserii specializate în care traseele rămân vagi, fabricarea precisă din metal oferă o progresie structurată, de la începător complet până la profesionist recunoscut național la nivel de calificare. Investiția este substanțială: în general, 4.000 de ore de instruire pe locul muncii combinate cu instruire formală în sală de clasă. Recompensa? O calificare care deschide uși în sectoarele aerospațial, medical, auto și cel al producției avansate.

Iată ce nu vă spun majoritatea ghidurilor de carieră: prelucrarea precisă a metalelor reprezintă o ocupație de învățământ intermediară care consolidează abilitățile fundamentale de prelucrare, în același timp dezvoltând competențe specializate în citirea desenelor tehnice, operarea utilajelor și măsurători precise. Finalizarea programului nu înseamnă doar angajare — ci te poziționează pentru avansare în roluri precum Strungitor, Inspector Control Calitate, Programator CNC sau Supraveghetor Schimb.

De la nivel inițial la Maestru în prelucrări

Cum arată de fapt traseul de la începător la profesionist certificat? Aerospace Joint Apprenticeship Committee (AJAC) oferă una dintre cele mai structurate căi disponibile, oferind o progresie clară prin patru etape definite:

- Etapa 1 (Ore 0-1.000): Învățăceii de nivel inițial câștigă 60% din salariile muncitorilor calificați, în timp ce dobândesc cunoștințe fundamentale despre lucrul la banc și bazele atelierului de tablă. Această fază de bază se concentrează asupra citirii desenelor tehnice, calculării dimensiunilor și înțelegerii toleranțelor de bază folosind micrometre și subler.

- Pasul 2 (Orele 1.001–2.000): Progresia salarială la 70% din rata muncitorului calificat însoțește o imersiune mai profundă în configurarea și operarea echipamentelor CNC. Învățăceii încep să programeze și să opereze mașini de tăiat high-tech, dezvoltând competențe în utilizarea utilajelor de perforare.

- Pasul 3 (Orele 2.001–3.000): La 80% din salariile muncitorilor calificați, accentul se mută asupra operațiunilor la dozatoarele de presiune și tehnologia de tăiere cu laser. Această fază pune accent pe formarea precisă, calculele de îndoire și înțelegerea proprietăților materialelor care afectează rezultatele fabricației.

- Pasul 4 (Orele 3.001–4.000): Progresia finală până la 90% din rata de calificare acoperă tehnici avansate de inspecție, operațiuni CAD/CAM și cunoștințe ample despre materiale. Finalizarea declanșează eligibilitatea pentru certificarea de nivel calificat.

Utilizând salariul de bază stabilit de AJAC de 20,00 USD pe oră ca referință, ucenicii progresează de la 12,00 USD/oră la intrare până la 18,00 USD/oră înainte de a atinge statutul complet de muncitor calificat. După finalizare, lucrătorii în tablă de oțel din Oregon câștigă în prezent un salariu minim de calificare de 34,80 USD pe oră —reprezentând un potențial semnificativ de câștig pentru cei care finalizează întregul traseu de ucenicie.

Abilități dezvoltate prin programele de ucenicie

Ce veți învăța exact în acele 4.000 de ore? Formarea structurată pe locul muncii este împărțită pe anumite domenii de competență:

| Competență FPP | Ore aproximative | Abilități dezvoltate |

|---|---|---|

| Muncă la banc | 100 | Cunoașterea instrumentelor manuale, tehnici de trasare, asamblare de bază |

| Noțiuni de bază în atelierul de tablă | 1,100 | Manipularea materialelor, siguranța în atelier, noțiuni fundamentale de fabricație |

| Configurare și operațiuni CNC | 800 | Programarea mașinilor, proceduri de configurare, rezolvarea problemelor operaționale |

| Presa de perforație | 500 | Montarea matrițelor, alimentarea cu material, verificarea calității |

| Apăsaţi frâna | 500 | Calculul îndoirii, selectarea sculelor, măsurarea unghiurilor |

| Lasere și tehnologii de tăiere | 200 | Funcționarea laserului, parametrii de tăiere, considerente privind materialul |

| Inspecție | 400 | Instrumente de măsură, verificarea toleranțelor, documentația calității |

| Materiale și proprietăți | 200 | Caracteristicile metalelor, comportamentul la formare, selectarea materialelor |

| CAD/CAM | 200 | Proiectare asistată de calculator, programare manufacturing, interpretarea fișierelor |

Formarea în sală decurge în paralel cu învățarea pe locul muncii. Aprentiii AJAC finalizează opt cursuri la nivel universitar , fiecare constând din 50 de ore de prelegere și aplicații practice. Cursurile au loc o seară pe săptămână — de obicei marți, miercuri sau joi între orele 17:00 și 21:00 — permițând aprenților să lucreze full-time în timp ce își dezvoltă educația.

Cerințe educaționale și începerea procesului

Te întrebi dacă îndeplinești condițiile? Cerințele rămân accesibile pentru candidații motivați:

- Diplomă de absolvire a liceului sau echivalent

- Vârsta minimă de 17 ani

- Capacitatea de a îndeplini cerințele fizice ale ocupației

- Scor minim la testul COMPASS, testul ASSET, evaluarea WOWI sau absolvirea unor cursuri universitare de matematică și limba engleză (scor de 90 sau mai mare)

Procesul de înscriere presupune identificarea unui angajator partener cu programe de învățare, obținerea aprobării companiei pentru participare și semnarea unui acord de învățare. Elevii înregistrați beneficiază automat de o reducere de 50% la taxele universitare, iar peste jumătate dintre angajatorii parteneri optează să acopere restul costurilor taxelor—astfel întregul program de învățare devine gratuit pentru mulți participanți.

Pentru cei care doresc obținerea unor calificări conexe, colegiile comunitare precum Lane Community College oferă programe care combină învățarea cu trasee către obținerea diplomelor asociate. Programul lor de produse din tablă are o durată de patru ani, cu 144 ore de instruire anuală asociată plus 8.000 de ore de experiență practică—finalizându-se cu eligibilitatea pentru licențierea de maistru prin Divizia Codurilor de Construcții din Oregon.

Traseul profesional este clar, progresia salarială este documentată, iar competențele pe care le vei dezvolta deschid uși în mai multe industrii. Dar fie că îți construiești o carieră, fie că evaluezi furnizori potențiali, înțelegerea modului de a selecta un fabricant precis de metal necesită cunoașterea factorilor care separă operațiunile excepționale de cele obișnuite.

Cum să evaluați și să selectați un fabricant precis de metal

Ați identificat cerințele proiectului și înțelegeți ce implică prelucrarea precisă a metalelor — acum urmează decizia care determină dacă proiectul dumneavoastră va reuși sau va deveni o lecție costisitoare. Alegerea partenerului de fabricație potrivit nu este doar o chestiune de găsire a ofertei celei mai mici. Este vorba despre identificarea unui producător ale cărui capacități, sisteme de calitate și stil de comunicare se aliniază cu nevoile dumneavoastră specifice. Dacă greșiți alegerea, veți întâmpina întârzieri, probleme de calitate și costuri care depășesc orice economii rezultate din alegerea unui furnizor mai ieftin.

Procesul de evaluare necesită analizarea a cinci factori critici pe care profesioniștii experimentați din achiziții îi prioritizează: experiența în industrie, capacitățile interne, suportul tehnic, certificările de calitate și scalabilitatea comunicării. Să analizăm exact ce trebuie căutat în fiecare domeniu.

Certificări de calitate care contează

Iată un secret de specialitate pe care mulți cumpărători îl ratează: certificările nu sunt doar logo-uri pe un site web — ele reprezintă sisteme documentate care asigură rezultate constante. Industriile diferite necesită certificări diferite, iar parteneriatul cu un fabricant care nu are acreditările corespunzătoare poate duce la descalificarea completă a produsului final de pe piața vizată.

Ce certificări ar trebui să verificați? specialiști în managementul calității , atât IATF 16949 (automotive), cât și AS9100 (aerospațial) se bazează pe standardele ISO 9001, adăugând cerințe specifice sectorului:

- ISO 9001: Standardul de bază pentru managementul calității care demonstrează procese documentate și angajamentul față de îmbunătățirea continuă

- IATF 16949: Standard specific pentru industria auto, axat pe prevenirea defectelor, reducerea variațiilor și eliminarea deșeurilor în lanțurile de aprovizionare—obligatoriu pentru majoritatea furnizorilor OEM

- AS9100: Standard aerospațial care subliniază gestionarea configurației, evaluarea riscurilor și siguranța produsului pentru componente apte de zbor

- ISO 13485: Standard pentru producția dispozitivelor medicale, care abordează conformitatea reglementară și controlul proiectării

Diferența este semnificativă. Certificarea pentru industria auto (IATF 16949) pune accent pe o consistență extrem de ridicată la volume mari, unde îmbunătățirile proceselor și economiile de timp/costuri sunt esențiale. Certificarea aerospațială (AS9100) se concentrează în primul rând pe realizarea unor piese apte de zbor, cu controalele necesare pentru atingerea acestui obiectiv. Ambele necesită audituri riguroase și conformitate continuă—nu sunt realizări unice

Pentru aplicații specifice industrii auto, producători precum Shaoyi (Ningbo) Metal Technology demonstrează cum certificarea IATF 16949 se combină cu capacități practice precum prototiparea rapidă în 5 zile și sprijinul complet DFM pentru a accelera performanța lanțului de aprovizionare pentru componente de șasiu, suspensie și structurale.

Evaluarea capacităților de producție și a timpurilor de livrare

Nu toate atelierele de prelucrare oferă capacități echivalente — iar operațiunile externalizate creează decalaje care afectează termenul dvs. limită și consistența calității. Când un prestator taie metalul în interior, dar trimite prelucrarea mecanică, finisarea sau asamblarea către subprestatori, vă confruntați cu întârzieri potențiale, defecțiuni în comunicare și standarde de calitate inconstante.

Unitățile complet echipate și integrate facilitează întregul proiect sub același acoperiș. Potrivit analiștilor din industria prelucrării, principalele capacități care trebuie verificate includ:

- Tăiere cu laser, tăiere cu plasmă sau tăiere cu jet de apă

- Prelucrare CNC și strunjire

- Formare precisă și îndoire cu presă cu frână

- Sudură TIG/MIG și sudură robotică

- Vopsire în pulbere, anodizare sau alte opțiuni de finisare

- Sprijin pentru asamblare și testare

Echipamente moderne și automatizare asigură repetabilitatea, eficiența și capacitatea de scalare. Întrebați partenerii potențiali despre vechimea mașinilor, programele de întreținere și capacitatea de rezervă. Un producător care utilizează echipamente învechite aproape la capacitate maximă prezintă un risc de întârziere pe care operațiunile mai noi și automatizate îl evită.

Sprijin tehnic și proiectare

Producția precisă de componente metalice nu începe la mașină — începe cu colaborarea în inginerie. Cei mai buni producători analizează desenele dvs., fișierele CAD, toleranțele și cerințele funcionale înainte de a face o ofertă, identificând potențiale provocări de fabricație atunci când soluțiile sunt încă ieftine.

Suportul pentru proiectare orientată pe fabricație (DFM) se dovedește deosebit de valoros. Inginerii experimentați identifică oportunități de a perfecționa proiectele pentru o producție rentabilă, fără a compromite performanța. Acest lucru poate însemna sugerarea unor secvențe alternative de îndoire care reduc manipularea, recomandarea unor schimbări ale grosimii materialului care îmbunătățesc prelucrabilitatea sau identificarea unor toleranțe mai strânse decât este necesar pentru aplicația dumneavoastră.

Când evaluați parteneri, întrebați dacă oferă:

- Suport CAD/CAM și compatibilitate cu fișierele

- Testare și validare a prototipurilor

- Consultanță inginerească în faza de proiectare

- Recomandări privind optimizarea materialelor și a proiectării

Prestatorii de servicii de fabricație care oferă răspunsuri rapide la ofertele solicitate — unii oferă răspunsuri în maxim 12 ore — demonstrează capacitatea inginerică de a analiza proiectele rapid. Această operativitate este importantă atunci când comparați variante sau sunteți confruntați cu termene limită strânse în dezvoltare.

Experiență și cunoștințe în domeniu

Vechimea în afaceri se traduce prin cunoștințe mai aprofundate despre materiale, procese perfecționate și capacitatea de a anticipa provocările înainte ca acestea să devină probleme costisitoare. Producătorii experimentați înțeleg cum se comportă diferitele metale—aluminiu, oțel inoxidabil, oțel carbon, aliaje speciale—în timpul operațiunilor de tăiere, formare și sudare.

Înainte de a alege un partener, investigați:

- De când produc piese metalice complexe?

- Au experiență documentată în industria dumneavoastră sau în aplicații similare?

- Pot oferi studii de caz, exemple sau referințe ale clienților?

Experiența specifică domeniului este deosebit de importantă pentru sectoarele reglementate. Un producător obișnuit cu oțelul de precizie în aplicații de construcții din Roanoke, VA, ar putea să nu aibă sistemele de documentare necesare pentru fabricarea dispozitivelor medicale. În schimb, operațiunile axate pe aerospace ar putea supra-ingineri soluții pentru aplicații în care abordări mai simple sunt suficiente.

Scalabilitate și standarde de comunicare

Partenerul ideal susține atât nevoile actuale de prototip, cât și volumele viitoare de producție, fără a face compromisuri în ceea ce privește calitatea. Evaluați dacă prestatorii de servicii pot extinde activitatea de la un singur prototip la serii complete de producție — și dacă sistemele lor de calitate mențin o consistență constantă în condițiile schimbărilor de volum.

O comunicare transparentă previne surprize costisitoare. Prestatorii fiabili oferă termene clare, actualizări proactive ale proiectului și așteptări realiste de la început. Întrebați despre protocoalele lor de comunicare: Veți avea un contact dedicat pentru proiect? Cu ce frecvență veți primi actualizări privind starea proiectului? Care este procedura lor pentru gestionarea modificărilor de design sau a problemelor neașteptate?

| Criterii de evaluare | Ce să căutăm | De ce contează |

|---|---|---|

| Certificări de Calitate | ISO 9001 ca bază; IATF 16949 pentru industria auto; AS9100 pentru aeronautică; ISO 13485 pentru domeniul medical | Certificările demonstrează existența unor sisteme documentate de calitate și conformitate specifică industriei — adesea obligatorii pentru calificarea furnizorilor |

| Capacități interne | Servicii complete, de la tăiere până la finisare și asamblare, oferite sub același acoperiș | Reducerea termenelor de livrare, îmbunătățirea comunicării, asigurarea unor standarde de calitate constante pe tot parcursul producției |

| Suport tehnic | Consultanță DFM, capabilități CAD/CAM, testare prototipuri, recomandări de materiale | Colaborarea timpurie în inginerie identifică problemele atunci când soluțiile sunt încă ieftine; optimizează proiectele pentru fabricabilitate |

| Experiență în Industrie | Proiecte documentate în domeniul dumneavoastră; înțelegerea standardelor și materialelor specifice industriei | Furnizorii experimentați anticipează provocările, înțeleg cerințele reglementare și oferă soluții adecvate |

| Scalabilitate a producției | Capacitate atât pentru prototipuri, cât și pentru volume de producție; echipamente moderne cu capacitate de rezervă | Asigură faptul că furnizorul dumneavoastră poate crește odată cu nevoile dumneavoastră, fără degradarea calității sau prelungirea excesivă a termenelor de livrare |

| Performanța termenului de livrare | Prototipare rapidă (în 5 zile sau mai rapid); răspuns prompt la ofertă (12-24 ore); planificări realiste ale producției | Avantaje privind viteza de lansare pe piață; parteneri receptivi care se adaptează la cerințele schimbătoare fără perturbarea programului |

| Calitatea comunicării | Contacte dedicate pentru proiect; actualizări proactive; proceduri clare de escaladare | O comunicare transparentă previne surprizele și menține proiectele aliniate de la concept până la livrare |

Rețineți: angajarea unui producător nu este doar o decizie de cumpărare — este o investiție pe termen lung în performanța și fiabilitatea produsului dumneavoastră. Partenerul potrivit aduce expertiză inginerească, tehnologie avansată, sisteme de calitate certificate și o comunicare colaborativă care adaugă valoare dincolo de materialul metalic în sine.

Înțelegerea criteriilor de evaluare vă oferă cadrul pentru selecția furnizorilor, dar cunoașterea exactă a cerințelor fiecărei certificări — și motivul pentru care anumite industrii le solicită — vă ajută să formulați întrebările corecte de calificare în timpul evaluării furnizorilor.

Certificări de calitate și standarde industriale

Ați învățat cum să evaluați partenerii potențiali de fabricație — dar aici este unde mulți cumpărători greșesc: înțelegerea semnificației reale a acelor logo-uri de certificare. Un certificat ISO 9001 afișat pe peretele unei instalații vă spune ceva fundamental diferit față de o certificare IATF 16949 sau AS9100. Cunoașterea diferenței vă ajută să formulați întrebări mai bine calificate și să evitați furnizorii ale căror credențiale nu corespund cerințelor aplicației dumneavoastră.

Gândiți-vă la certificate ca la dovezi documentate că o operațiune de prelucrare precisă a metalelor menține anumite sisteme, procese și controale specifice. Potrivit experților în certificări de producție, certificatele de calitate demonstrează angajamentul față de client și față de profesia lor, permițând realizarea unor componente premium și oferind cumpărătorilor un nivel suplimentar de asigurare că produsele fabricate îndeplinesc toate cerințele lor.

Iată peisajul certificărilor pe care trebuie să-l înțelegeți:

- ISO 9001: Linie de bază universală de management al calității aplicabilă în toate industriile

- IATF 16949: Standard specific industriei auto, construit pe ISO 9001 cu cerințe pentru lanțul de aprovizionare

- AS9100: Certificare aerospațială care pune accent pe siguranță, gestionarea configurației și trasabilitate

- ISO 13485: Standard pentru fabricarea dispozitivelor medicale, axat pe conformitatea reglementară și siguranța pacientului

- ISO 14001: Sisteme de management al mediului pentru operațiuni durabile

Înțelegerea IATF 16949 pentru aplicații auto

De ce necesită industria auto o certificare proprie, în afara ISO 9001 general? Deoarece lanțurile de aprovizionare auto funcționează la volume și niveluri de consistență care impun controale specializate. IATF 16949 a fost dezvoltat de Forumul Internațional Auto (International Automotive Task Force) în mod specific pentru a răspunde acestor cerințe unice.

Conform specialiștilor în certificări industriale , acest standard global de management al calității este adaptat în mod special pentru industria auto, fiind construit pe ISO 9001 și cuprinzând cerințe suplimentare privind proiectarea produselor, procesele de producție, îmbunătățirea continuă și standardele specifice clienților.

Ce necesită de fapt certificarea IATF 16949? Producătorii trebuie să demonstreze:

- Sisteme de prevenire a defectelor care detectează problemele înainte ca acestea să ajungă pe liniile de asamblare

- Programe de reducere a variațiilor pentru minimizarea inconsistenței dimensionale între serii de producție

- Inițiative de eliminare a deșeurilor care susțin îmbunătățirea continuă a costurilor

- Conformitatea cu cerințele specifice ale clienților privind specificațiile principale ale OEM-urilor

- Implementarea Planificării Avansate a Calității Produsului (APQP)

- Capacități de documentare conform Procesului de Aprobare a Pieselor de Producție (PPAP)

Pentru cumpărători, certificarea IATF 16949 semnalează faptul că un producător înțelege cerințele producției de mare volum, unde fiecare zecime de procent în reducerea defectelor se traduce prin mii de defecte evitate. Principalii producători auto OEM – Ford, GM, Toyota, Volkswagen – solicită de obicei această certificare ca prag minim de calificare a furnizorilor.

Cerințe de certificare pentru industria aerospațială și dispozitive medicale

Aplicațiile aeronautice și medicale au un caracteristică esențială comună: defectarea componentelor poate costa vieți omenești. Această realitate impune cerințe de certificare mult mai riguroase decât standardele generale de fabricație.

AS9100 pentru industria aerospațială

Certificarea AS9100 este specifică industriei aeronautice și pieselor pentru aeronave. Conform autorităților de certificare, această certificare afirmă în esență că piesele îndeplinesc cerințele de siguranță, calitate și înalte standarde impuse de industria aviatică.

Ce face ca AS9100 să difere de standardele generale de calitate? Certificarea aerospațială adaugă cerințe pentru:

- Gestionarea configurației, asigurându-se că fiecare versiune a componentei este urmărită și controlată

- Protocoale de evaluare a riscurilor pentru identificarea modurilor potențiale de defectare înainte de producție

- Verificarea siguranței produsului în mai multe etape ale procesului de producție

- Trasabilitate completă de la materiile prime până la componenta finită

- Documentația Inspecției Articolului Inițial (FAI) pentru piese noi

- Controale speciale de proces pentru operațiuni precum tratamentul termic și sudura

Specificitatea există din cauza gradului înalt de tehnicalitate necesar pentru siguranță și conformitate în industria aerospațială. Un producător care obține certificarea AS9100 a demonstrat capabilități pe care operațiunile generale de prelucrare a metalelor pur și simplu nu le posedă.

ISO 13485 pentru Dispozitive Medicale

Producerea dispozitivelor medicale se desfășoară în condiții la fel de exigente, dar cu cerințe distincte. ISO 13485 asigură faptul că toate dispozitivele medicale sunt proiectate și fabricate având în vedere siguranța, iar inspecțiile riguroase reprezintă o parte importantă a certificării.

Această certificare abordează în mod specific cerințele unice ale industriei medicale, punând accent pe componente de înaltă calitate. Siguranța pacientului și bunăstarea acestuia sunt prioritare, ceea ce face ca ISO 13485 să fie esențială în reducerea riscurilor și protejarea vieților. Cerințele principale includ:

- Controale de proiectare care documentează modul în care dispozitivele îndeplinesc cerințele de utilizare prevăzute

- Validarea procesului care dovedește că metodele de fabricație produc rezultate constante

- Verificarea sterilității și biocompatibilității pentru componentele care intră în contact cu pacientul

- Înregistrări complete ale istoricului dispozitivului care permit urmărirea specifică pe lot

- Sisteme de gestionare a reclamațiilor și raportare a evenimentelor adverse

- Programe de calificare a furnizorilor pentru sursele critice de materiale

ISO 9001: Fundamentul pe care se bazează totul

Înainte de a înțelege certificările specializate, recunoașteți că ISO 9001 servește drept bază. Conform Experților în certificare ISO , ISO 9001 este considerată forma cea mai universală de certificare în domeniul fabricației, aplicabilă în toate sectoarele industriale, indiferent de scară.

Această certificare fundamentală delimitează cerințele prealabile pentru un sistem eficient de management al calității. Prin obținerea acestei certificări, o organizație afirmă faptul că produsele sau serviciile sale respectă așteptările clienților și obligațiile regulatorii. Elementele esențiale ale ISO 9001 includ:

- Sistem documentat de management al calității cu procese definite

- Angajamentul conducerii față de obiectivele de calitate

- Orientare spre client în întreaga activitate

- Mecanisme de îmbunătățire continuă

- Luarea deciziilor bazată pe dovezi

- Programe de audit intern pentru verificarea conformității

Pentru prelucrarea precisă a metalelor, certificarea ISO 9001 indică o conștientizare de bază a calității — dar este adesea insuficientă pentru industriile reglementate. Gândiți-vă la ea ca la un bilet de intrare: necesar, dar nu suficient pentru aplicații aero-spațiale, auto sau medicale.

Certificări privind mediu și siguranță

În afara managementului calității, prelucrătorii responsabili urmăresc din ce în ce mai mult certificări privind mediul și siguranța care demonstrează excelența operațională.

ISO 14001 se concentrează asupra sistemelor de management al mediului, oferind organizațiilor un cadru structurat pentru îndeplinirea responsabilităților lor de mediu. Potrivit specialiștilor în certificare, scopul principal al acestui standard este reducerea acțiunilor negative asupra mediului, inclusiv emisiile în aer, gestionarea deșeurilor și utilizarea resurselor.

ISO 45001 tratează managementul sănătății și securității ocupationale—aspecte deosebit de relevante în industria de prelucrare a metalelor, unde procesele periculoase necesită o gestionare sistematică a riscurilor. Această certificare ajută organizațiile să-și stabilească abordările privind gestionarea riscurilor pentru sănătate și siguranță, protejând în același timp angajații și sporind eficiența operațională.

Pentru cumpărători, aceste certificări indică faptul că prelucrătorii sunt dedicați operațiunilor durabile și bunăstării lucrătorilor—factori din ce în ce mai importanți pentru calificarea lanțului de aprovizionare și inițiativele de responsabilitate corporativă.

Ce înseamnă aceste certificări pentru decizia dumneavoastră de cumpărare

Cum ar trebui să aplicați această cunoaștere privind certificarea în timpul evaluării furnizorilor? Asociați cerințele de certificare cu aplicația dvs.:

| Industria dvs. | Certificări obligatorii | De ce contează |

|---|---|---|

| Producător auto OEM sau Tier 1 | IATF 16949 (obligatoriu), ISO 14001 (adesea necesar) | Majoritatea producătorilor auto nu vor califica furnizori fără certificare specifică industriei auto |

| Aerospațial comercial | AS9100 (obligatoriu), Nadcap pentru procese speciale | Conformitatea FAA/EASA necesită sisteme de calitate documentate |

| Dispozitive medicale | ISO 13485 (obligatoriu), înregistrare FDA | Depunerea documentelor regulate necesită fabricație certificată |

| Industria generală | ISO 9001 (recomandat) | Demonstrează un angajament de bază privind calitatea, fără cerințe specifice sectorului |

| Apărare/Guvern | AS9100 sau înregistrare ITAR, în funcție de aplicație | Contractele guvernamentale adesea specifică cerințele de certificare |

Rețineți: certificările necesită conformitate continuă, nu o realizare unică. Întrebați furnizorii potențiali despre datele celor mai recente audituri, eventualele neconformități identificate și acțiunile corective implementate. Menținerea activă a certificării demonstrează un angajament real, nu doar acte pe hârtie.

Înțelegerea cerințelor de certificare vă pune în poziția de a face alegeri informate ale furnizorilor — dar transformarea acestui cunoștințe în acțiune presupune conectarea cu prelucrători al căror nivel de competențe corespunde nevoilor dvs. specifice.

Începerea lucrărilor cu prelucrarea precisă a metalelor

Ați explorat acum cunoștințele interne care diferențiază cumpărătorii informați de cei care învață lecții costisitoare prin încercare și eroare. Indiferent dacă achiziționați componente pentru o aplicație critică în domeniul aerospațial, evaluați furnizori auto sau vă gândiți la o carieră în producția avansată, principiile rămân constante: prelucrarea precisă a metalelor necesită capacități specializate, sisteme documentate de calitate și parteneriate collaborative care depășesc cu mult achizițiile pur transacționale.

Iată ce înțeleg cei mai buni profesioniști din domeniul aprovizionării și cei care caută o carieră: partenerul de prelucrare pe care îl alegeți — sau angajatorul la care vă alăturați — determină rezultatele pentru mulți ani înainte. Un prelucrător fără certificate adecvate, fără adâncime inginerască sau disciplină în comunicare creează probleme care se amplifică în timp. În schimb, parteneriatul potrivit accelerează termenele de dezvoltare, reduce costurile totale și livrează componente care funcționează exact așa cum au fost proiectate.

Valoarea reală a colaborării cu fabricanți experimentați de piese metalice de precizie nu constă în metalul tăiat, ci în expertiza inginerescă, sistemele de calitate și rezolvarea colaborativă a problemelor pe care o aduc pe tot parcursul ciclului de viață al proiectului dumneavoastră.

Pășirea următorului pas în călătoria de fabricație

Gata să aplicați ceea ce ați învățat? Drumul înainte depinde de faptul dacă achiziționați componente sau vă construiți o carieră.

Pentru cumpărătorii B2B și ingineri:

- Definiți cerințele privind toleranțele înainte de a solicita oferte — costurile fabricației de precizie variază semnificativ în funcție de specificațiile dimensionale

- Verificați dacă certificatele corespund industriei dvs.: IATF 16949 pentru auto, AS9100 pentru aerospațial, ISO 13485 pentru dispozitive medicale

- Evaluați capacitățile interne pentru a minimiza complexitatea lanțului de aprovizionare și eventualele decalaje de comunicare

- Solicitați consultanță DFM la timp — colaborarea inginerască previne redimensionările costisitoare ulterior

- Evaluați scalabilitatea de la cantitățile de prototip până la volumele de producție

- Confirmați termenele limită și protocoalele de comunicare înainte de a vă angaja

Pentru cei care caută o carieră:

- Explorați programe structurate de ucenicie care oferă 4.000 de ore de formare pe locul muncii, îmbinate cu instruire teoretică

- Accesați angajatori parteneri cu organizații înregistrate de ucenicie pentru asistență la taxele școlare și progres salarial

- Dezvoltați abilități fundamentale în citirea desenelor tehnice, măsurarea precisă și operațiuni CNC

- Obțineți certificarea de maistru pentru a debloca avansarea către poziții de strungar, inspector de calitate sau supraveghetor

- Luați în considerare credențiale specializate aliniate cu sectoarele cu cerere ridicată, cum ar fi aerospace sau producția medicală

Stabiliți legătura cu fabricantul de precizie potrivit

Pentru companiile care caută servicii de prelucrare precisă, cadrul de evaluare pe care l-ați învățat se aplică imediat. Începeți prin identificarea prelucrătorilor ale căror certificate, capacități și experiență în industrie sunt în concordanță cu cerințele aplicației dumneavoastră. Solicitați oferte detaliate care includ revizuirea ingineriei — prelucrătorii care oferă prețuri fără să înțeleagă desenele dumneavoastră aduc adesea surprize ulterior.

Prelucrătorii moderni se diferențiază prin rapiditatea răspunsului și sprijinul cuprinzător. Căutați parteneri care oferă capabilități de prototipare rapidă, care scurtează ciclurile de dezvoltare — unii producători livrează prototipuri funcționale în cinci zile, permițând o iterație mai rapidă a proiectării. Timpul de răspuns pentru ofertele de preț este la fel de important: prelucrători precum Shaoyi (Ningbo) Metal Technology oferă răspunsuri la oferte în 12 ore, cu sprijin cuprinzător DFM, demonstrând astfel capacitatea tehnică și orientarea clienți care disting furnizorii premium de operațiunile comoditizate.

Pentru aplicații auto în special, acordați prioritate producătorilor certificați IATF 16949 cu experiență documentată în componente pentru șasiu, suspensie și componente structurale. Combinarea sistemelor de calitate certificate, capacității de prototipare rapidă și a capacității de producție de serie automatizată poziționează lanțul dumneavoastră de aprovizionare atât pentru agilitate în dezvoltare, cât și pentru scalabilitate în producție.

Indiferent dacă lansați un produs nou, optimizați un lanț de aprovizionare existent sau vă construiți o carieră în fabricarea avansată, fabricarea precisă din metal oferă oportunități pentru cei care investesc în înțelegerea cerințelor acesteia. Secretele dezvăluite în acest ghid — noțiunile fundamentale privind toleranțele, capabilitățile proceselor, selecția materialelor, cerințele de certificare și criteriile de evaluare — vă pregătesc să luați decizii care asigură succesul, nu să învățați prin greșeli costisitoare.

Următorul pas? Aplicați aceste cunoștințe. Evaluați furnizorii actuali în funcție de criteriile prezentate aici. Explorați programe de învățare dacă dezvoltarea profesională este obiectivul dumneavoastră. Și rețineți: în fabricația de precizie, partenerii care înțeleg cerințele dumneavoastră înainte de începerea producției sunt cei care livrează rezultate care depășesc așteptările.

Întrebări frecvente despre fabricanții de precizie din metal

1. Ce este fabricația de precizie din metal?

Fabricația de precizie din metal este o abordare specializată de fabricație care asigură toleranțe dimensionale între ±0,001 și ±0,010 inci, utilizând echipamente CNC avansate, sisteme riguroase de calitate și o execuție inginerită. Spre deosebire de fabricația standard, care are toleranțe de ±0,030 inci sau mai mult, fabricația de precizie produce componente în care abaterile microscopice determină succesul produsului — esențial pentru aplicații aero-spațiale, medicale și auto care necesită specificații exacte.

2. Cât costă fabricația din metal pe oră?

Costurile de prelucrare a metalelor se situează în mod tipic între 70 și 130 de dolari pe oră pentru sudori și prelucrători locali care efectuează lucrări personalizate de tablă. Cu toate acestea, prelucrarea precisă a metalelor solicită adesea tarife superioare din cauza echipamentelor specializate, toleranțelor mai strânse și cerințelor de certificare a calității. Factori precum certificarea IATF 16949 sau AS9100, complexitatea materialului și specificațiile privind toleranțele influențează în mod semnificativ prețul final, depășind tarifele standard pe oră.

3. Ce certificate ar trebui să aibă prelucrătorii de metale precisi?

Certificatele necesare depind de industria dumneavoastră: IATF 16949 pentru aplicații auto, AS9100 pentru componente aeronautice și ISO 13485 pentru dispozitive medicale. ISO 9001 servește ca standard de bază pentru managementul calității. Aceste certificate demonstrează sisteme de calitate documentate, nu doar realizări unice — căutați date recente ale auditurilor și conformitatea continuă atunci când evaluați parteneri potențiali de prelucrare.

4. Ce materiale folosesc în mod obișnuit prelucrătorii de metale precisi?

Producătorii preciși prelucrează frecvent oțel inoxidabil (calitățile 304/316), aliaje de aluminiu (6061/7075), oțel carbon, oțel laminat la rece, cupru, alamă și titan. Alegerea materialului depinde de cerințele aplicației, inclusiv rezistența la tracțiune, rezistența la coroziune, conductivitatea și realizarea toleranțelor. Fiecare material se comportă diferit în timpul tăierii, formării și sudării — producătorii experimentați oferă îndrumare în funcție de nevoile dvs. specifice de performanță.

5. Cum evaluez și aleg un producător precis de metal?

Evaluează producătorii în funcție de cinci factori critici: certificări de calitate corespunzătoare industriei dumneavoastră, capacități interne de la tăiere până la finisare, asistență tehnică și DFM, experiență documentată în domeniu și scalabilitate cu protocoale clare de comunicare. Solicitați oferte detaliate care să includă revizuirea ingineriei, verificați valabilitatea certificărilor prin datele recente ale auditurilor și evaluați performanța termenelor de livrare — unii producători premium oferă prototipare rapidă în 5 zile și răspuns la ofertă în 12 ore.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —