Ghid tehnic pentru selecția materialelor amortizoarelor

REZUMAT

Selecția optimă a materialelor pentru componentele amortizoare este dictată de funcția specifică și de solicitările la care este supusă fiecare parte. Polimerii de înaltă performanță, cum ar fi poliuretanul, sunt superiori în ceea ce privește amortizarea și absorbția vibrațiilor în tampoane și monturi, datorită disipării excepționale a energiei și durabilității. Pentru piesele structurale, cum ar fi tijele pistoanelor, oțelul cromat de înaltă rezistență este opțiunea preferată, oferind rigiditatea necesară, rezistență la oboseală și protecție anticorozivă pentru o fiabilitate și siguranță pe termen lung.

Înțelegerea principiilor de bază: proprietățile esențiale ale materialelor absorbante de șoc

Selectarea materialului potrivit pentru un amortizor este o decizie de inginerie critică care influențează direct siguranța, performanța și confortul vehiculului. Eficiența unui amortizor depinde de proprietățile intrinseci ale materialelor din care este compus. Pentru a face o alegere informată, este esențial să înțelegeți caracteristicile de bază care permit unui material să absoarbă și să disipeze energia în mod eficient. Aceste proprietăți determină cum se va comporta un component în condițiile stresului constant provocat de impactele și vibrațiile drumului.

O proprietate principală este capacitatea materialului de a disipa energia, adesea denumită amortizare. Atunci când un vehicul întâmpină o denivelare, suspensia se comprimă și revine, generând energie cinetică. Un material amortizor trebuie să convertească această energie într-o cantitate mică de căldură, împiedicând vehiculul să oscileze sau să sară necontrolat. Așa cum explică experții de la Sorbothane, Inc. , acest proces de amortizare reduce amplitudinea undei de șoc, asigurând o condusă mai lină și menținerea contactului cauciucului cu drumul. Materialele cu un coeficient de amortizare ridicat sunt superioare în acest sens.

Durabilitatea și reziliența sunt la fel de esențiale. Componentele amortizoarelor sunt supuse la milioane de cicluri de stres pe parcursul duratei lor de viață. Materialul ales trebuie să prezinte o rezistență ridicată la oboseală pentru a evita fisurarea sau cedarea în condiții de încărcare repetată. În plus, trebuie să fie rezilient, adică să poată reveni la forma sa inițială după ce a fost comprimat sau deformat. Această elasticitate asigură o performanță constantă în timp. Rezistența la factorii de mediu este un alt factor cheie; materialele trebuie să reziste expunerii la uleiuri, săruri de dezgheț, umiditate și temperaturi extreme fără a se degrada, asigurând astfel longevitatea și fiabilitatea sistemului de suspensie.

Analiza comparativă a principalelor materiale pentru amortizoare

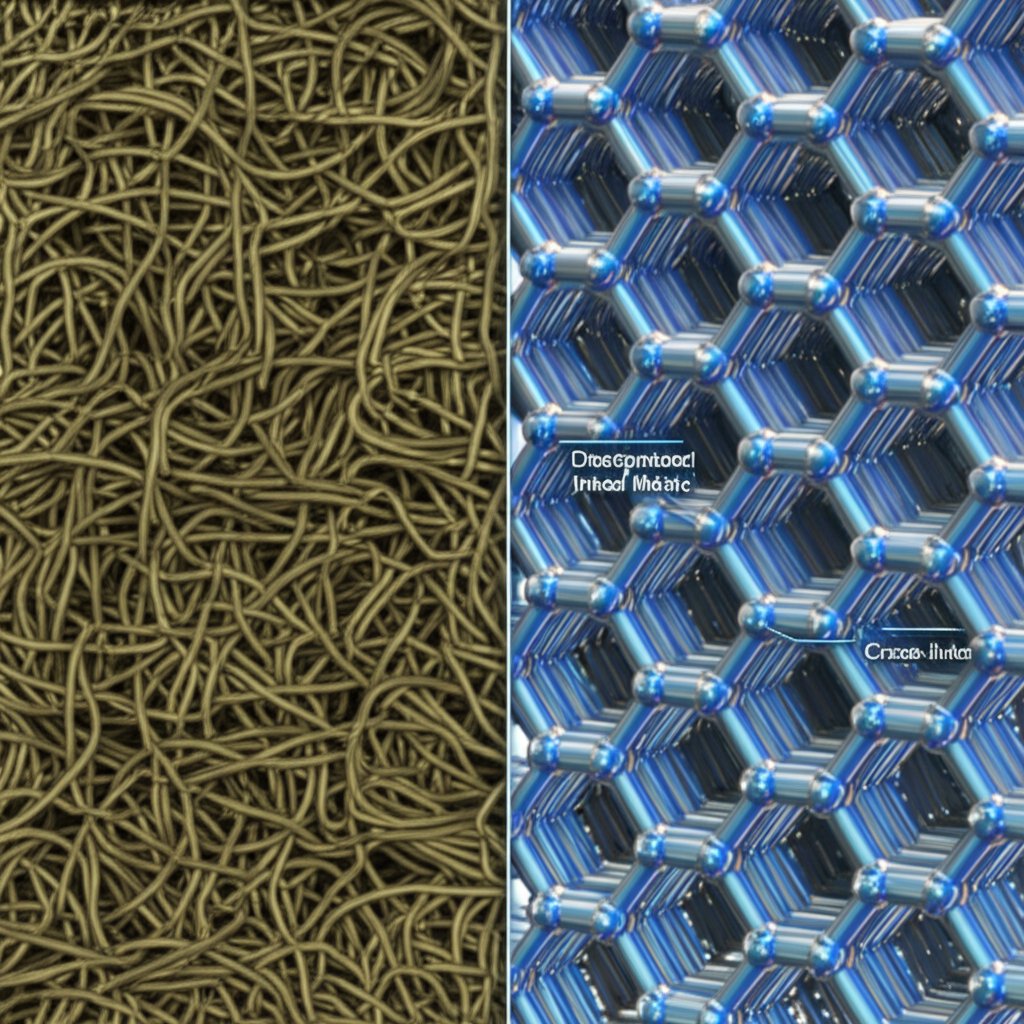

Materialele utilizate în amortizoare variază de la polimeri avansați la aliaje metalice specializate, fiecare oferind un profil distinct de avantaje și limitări. Alegerea depinde de un echilibru între cerințele de performanță, condițiile mediului și eficiența costurilor. Înțelegerea diferențelor dintre aceste materiale este esențială pentru optimizarea unui sistem de suspensie în funcție de aplicația sa prevăzută, fie că este vorba despre un autovehicul obișnuit, fie despre o mașină de cursă de înaltă performanță.

Poliuretanii: Absorbantii versatili de energie

Poliuretanul, inclusiv formule specializate precum Sorbothane, a devenit un material de top pentru absorbția șocurilor datorită combinației sale unice de proprietăți. El combină în mod excelent elasticitatea cauciucului cu rezistența metalului. După cum este detaliat de PSI Urethanes , unul dintre cele mai semnificative avantaje ale poliuretanului este duritatea sa personalizabilă (durometru), permițând proiectarea acestuia pentru aplicații specifice, de la silentblocuri moi și flexibile până la montanți rigizi, rezistenți la sarcini mari. Acest material se remarcă prin capacitatea sa de a disipa energia și oferă o rezistență superioară la abraziune, rupere, uleiuri și produse chimice în comparație cu cauciucul tradițional. Sorbothane, un poliuretan pe bază de polieter, este deosebit de eficient, fiind capabil să absoarbă peste 90% din energia șocului și să funcționeze fiabil într-o gamă largă de temperaturi și frecvențe.

Cauciuc: Standardul tradițional

De-a lungul deceniilor, cauciucul a fost materialul de referință pentru bucșele și suporturile de suspensie. Flexibilitatea sa naturală îi permite să absoarbă eficient șocurile și vibrațiile, contribuind la confortul mersului. Cauciucul este rentabil și oferă o performanță inițială bună. Totuși, este depășit de poliuretanii moderni în ceea ce privește durabilitatea și rezistența la factorii de mediu. Cauciucul este predispus la degradare din cauza căldurii, uleiurilor și ozonului, ceea ce poate duce la întărirea, crăparea sau pierderea proprietăților sale de amortizare în timp. Deși este potrivit pentru vehiculele pasagere standard, este adesea depășit de poliuretan în condiții solicitante sau scenarii de înaltă performanță.

Liguri Metale de Înaltă Putere

În timp ce polimerii gestionează amortizarea, metalele oferă integritatea structurală esențială pentru componente precum corpul amortizorului, pistonul și tija pistonului. Aliajele de oțel înalt rezistență sunt cea mai frecventă alegere, oferind rigiditatea și rezistența la oboseală necesare pentru a rezista unor forțe imense. Pentru tijele pistoanelor, oțelul cromat este standardul industrial datorită durabilității excelente și rezistenței la coroziune. În aplicații specializate, cum ar fi sporturile motorizate, se utilizează aliaje mai ușoare și mai puternice. De exemplu, o comparație pe ResearchGate evidențiază materiale precum Ti 6Al-4V (aliaj de titan) pentru raportul său superior între rezistență și greutate, care ajută la reducerea masei nesuspendate și la îmbunătățirea răspunsului suspensiei. Pentru proiecte care necesită componente metalice personalizate ușoare dar puternice, producători specializați precum Shaoyi Metal Technology oferă extrudări personalizate din aluminiu care respectă standardele stricte de calitate automotive.

| Material | Proprietăți cheie | Avantaje | Aplicații comune |

|---|---|---|---|

| Poliuretan (de exemplu, Sorbothane) | Absorbție ridicată a energiei, duritate personalizabilă, durabilitate excelentă | Durabilitate superioară, rezistent la abraziune și substanțe chimice, capacitate mare de încărcare | Fuzete, suporturi motor, tamponi, amortizoare de înaltă performanță |

| Cauciuc | Flexibilitate bună, rentabil | Asigură o condusă confortabilă, absorbție eficientă a vibrațiilor inițiale | Fuzete și suporturi standard pentru autoturisme |

| Oțel de înaltă rezistență cromat | Rezistență mare la tracțiune, duritate, rezistență la coroziune | Durabilitate excelentă și rezistență la oboseală, rentabil pentru piese structurale | Tije piston, carcase amortizor |

| Aliaje de Titan/Aluminiu | Raport ridicat rezistență-la-greutate, rezistență excelentă la oboseală | Reduce greutatea nesuspendată, îmbunătățește răspunsul suspensiei | Componente de amortizare pentru performanțe înalte și curse |

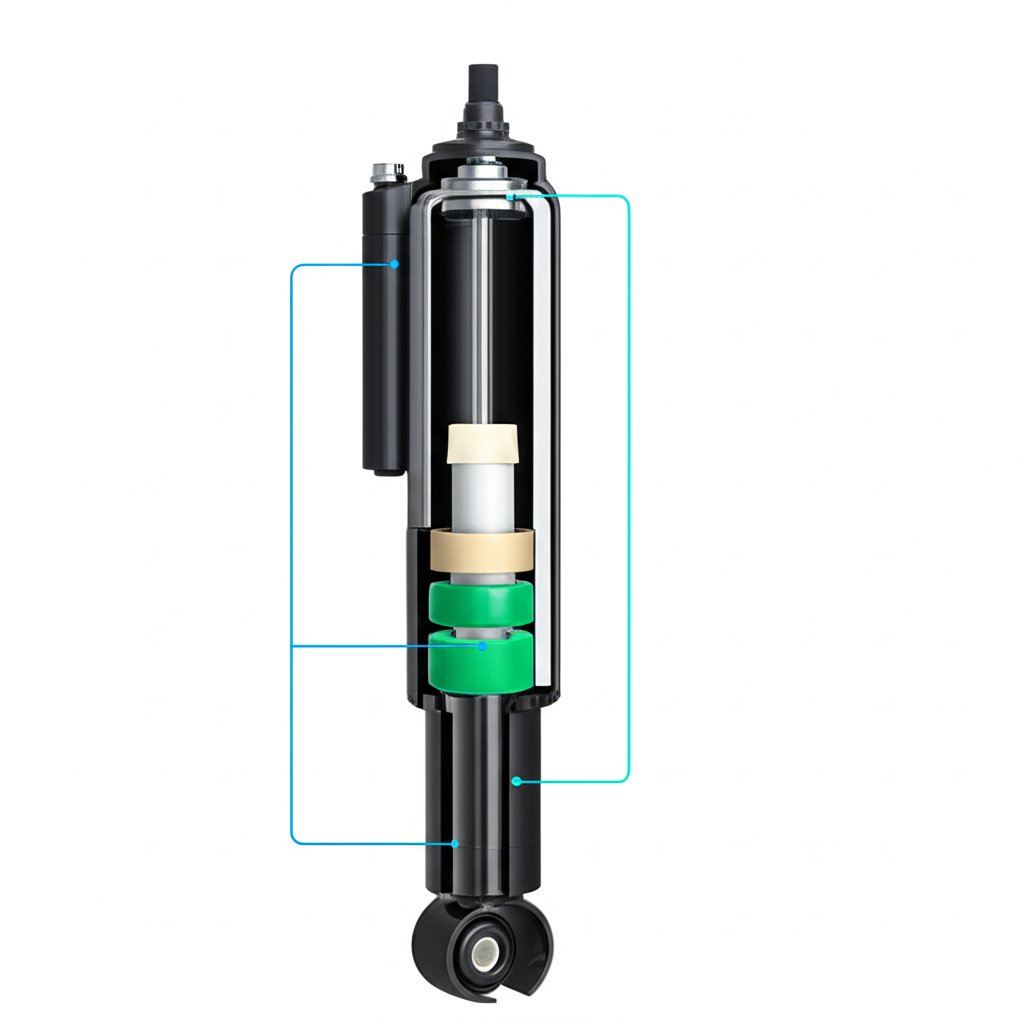

Alegerea materialului pentru componente specifice ale amortizorului

Un amortizor este un ansamblu complex în care fiecare piesă are un rol distinct și se confruntă cu eforturi operaționale unice. Prin urmare, nu există un singur material ideal pentru întregul ansamblu. În schimb, inginerii aleg materiale special adaptate cerințelor fiecărei componente, creând un sistem durabil și eficient. Această abordare specifică fiecărei componente asigură o performanță și o durabilitate optimă.

Tijele pistonului: Baza amortizorului

Tija pistonului este una dintre cele mai importante componente structurale, având rolul de a transmite forțele de suspensie către pistonul din interiorul corpului amortizorului. Aceasta trebuie să reziste unor forțe imense de tracțiune și compresiune fără să se îndoaie sau să se rupă. Conform unei analize realizate de Maxauto , materialul necontestat ales pentru tijele pistoanelor este oțelul înalt rezistent, cromat. Nucleul din oțel oferă o rezistență excepțională și o durabilitate mare la oboseală, în timp ce cromarea dură creează o suprafață netedă și extrem de dură (adesea 68-72 HRC). Acest strat are două funcții: minimizează frecarea în timp ce tija alunecă prin garnituri și oferă o protecție robustă împotriva coroziunii și uzurii cauzate de detritusuri de pe șosea, sare și umiditate.

Fuzete și monturi: Izolatorii de vibrații

Silențiile și monturile sunt responsabile pentru conectarea amortizorului la șasiul vehiculului și la brațele de suspensie. Rolul lor principal este de a absorbi vibrațiile de înaltă frecvență și șocurile minore, împiedicând transmiterea acestora în cabina vehiculului. Aici se remarcă materialele elastomerice. Deși cauciucul tradițional este o alegere comună pentru vehiculele standard, poliuretanul oferă o performanță și durabilitate superioară. Silențiile din poliuretan sunt mai rezistente la uzură, substanțe chimice și căldură, menținându-și proprietățile de amortizare pentru o perioadă mai lungă. Acest lucru duce la o manevrabilitate mai constantă și o durată de viață mai mare în comparație cu omologii din cauciuc, făcându-le o actualizare populară pentru aplicațiile de performanță și cele intensive.

Un Cadru Practic pentru Selecția Materialelor

Alegerea materialelor potrivite pentru componentele amortizoarelor necesită o abordare sistematică care să echilibreze obiectivele de performanță, mediul operațional și costul. Urmarirea unui cadru structurat asigură luarea în considerare a tuturor factorilor critici, ceea ce duce la un design final sigur, fiabil și adaptat scopului specific. Acest proces depășește simpla alegere a materialului cel mai rezistent și analizează cerințele subtile ale aplicației.

-

Definiți aplicația și obiectivele de performanță

Primul pas este definirea clară a utilizării prevăzute pentru vehicul. Un amortizor pentru o mașină utilizată zilnic în trafic urban va avea cerințe diferite față de cel al unui camion all-terrain sau al unei mașini de curse dedicate pistei. Considerentele cheie includ calitatea dorită a mersului (confort versus rigiditate), caracteristicile de manevrare (responsivitate, controlul ruliu corporal) și capacitatea de încărcare. De exemplu, un vehicul care remorchează frecvent sarcini grele va necesita materiale cu o capacitate mai mare de susținere a sarcinii și rezistență la oboseală pentru a face față stresului suplimentar.

-

Identificați stresurile principale din mediu și de funcționare

În continuare, analizați condițiile la care va fi supus amortizorul. Acestea includ factori de mediu precum expunerea la sarea de drum în zonele cu climă rece, căldura extremă din regiunile deșertice sau umiditatea constantă. Aceste condiții determină nivelul necesar de rezistență la coroziune. De asemenea, sunt esențiale și stresul operațional. Va fi componenta supusă unor forțe de impact mare datorate terenului accidentat, sau va experimenta în principal vibrații de frecvență înaltă provenite de pe carosabil neted? Această analiză ajută la determinarea caracteristicilor de amortizare și a tenacității materialelor necesare.

-

Evaluarea și compararea materialelor candidate

Odată definite obiectivele de performanță și solicitările, puteți evalua materialele potențiale. Acest proces implică compararea proprietăților discutate anterior—cum ar fi disiparea energiei, durabilitatea și rezistența—cu nevoile aplicației. De exemplu, dacă longevitatea și performanța ridicată sunt priorități maxime, se poate alege poliuretanul pentru bielete în locul cauciucului, chiar dacă costul inițial este mai mare. În mod similar, pentru o aplicație ușoară destinată cursei, se poate lua în considerare un aliaj de titan pentru tija pistonului în loc de oțel. Această etapă presupune adesea crearea unei matrice de comparație, precum cea din secțiunea anterioară, pentru a evalua sistematic avantajele și dezavantajele fiecărei opțiuni.

-

Luați în considerare implicațiile privind fabricația și costurile

În cele din urmă, trebuie abordate aspectele practice legate de fabricație și costuri. Unele materiale avansate pot fi dificil de prelucrat sau costisitor de format. După cum se menționează în ghidurile precum cel realizat de LABA7 , complexitatea procesului de fabricație poate influența în mod semnificativ prețul final. Procesul de selecție trebuie să echilibreze caracteristicile ideale de performanță cu bugetul total al proiectului. Oțelul cromat, de exemplu, rămâne popular pentru tijele de piston nu doar pentru performanța sa, ci și deoarece oferă un echilibru excelent între durabilitate și eficiență din punct de vedere al costurilor, fiind astfel potrivit pentru producția de serie.

Întrebări frecvente

1. Cum aleg amortizorul potrivit?

Alegerea amortizorului potrivit depinde de mai mulți factori. În primul rând, trebuie luat în considerare tipul de vehicul și utilizarea sa principală—un automobil folosit zilnic are nevoi diferite față de un vehicul all-terrain sau un autoturism de performanță. De asemenea, trebuie avute în vedere cerințele de încărcare, mai ales dacă transportați frecvent sarcini grele sau remorcați un trailer. În final, trebuie să vă decideți asupra rezultatului de performanță dorit, fie că este vorba despre o condusă mai moale și confortabilă, fie despre o manevrabilitate mai rigidă și mai precisă.

2. Care proprietate este cea mai importantă pentru un material utilizat într-o aplicație de amortizare?

Deși mai multe proprietăți sunt importante, cea mai esențială este disiparea energiei, cunoscută și ca amortizare. Capacitatea unui material de a absorbi energia cinetică provenită dintr-un impact și de a o converti într-o cantitate mică de căldură este ceea ce împiedică un vehicul să sară necontrolat. Această proprietate, combinată cu durabilitatea și elasticitatea, asigură faptul că materialul poate gestiona eficient și repetat șocurile și vibrațiile pe toată durata sa de viață.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —