Aluminiu vs. Oțel pentru piese auto: un confruntare structurală

REZUMAT

Alegerea dintre aluminiu și oțel pentru piesele structurale ale autovehiculelor implică un compromis esențial. Oțelul rămâne opțiunea tradițională datorită rezistenței superioare, durabilității și costului mai scăzut, fiind ideal pentru cadre și șasiuri. Totuși, aluminiul oferă reduceri semnificative ale greutății, ceea ce îmbunătățește eficiența combustibilului și performanța, alături de o excelentă rezistență la coroziune, în ciuda costurilor mai mari ale materialului și reparațiilor.

Diferențe Cheie la Prima vedere

Înțelegerea compromisurilor fundamentale dintre aluminiu și oțel este esențială pentru a aprecia rolul acestora în proiectarea auto. Deși ambele materiale sunt de bază în construcția vehiculelor, proprietățile lor distincte determină domeniile optime de aplicare. Acest tabel oferă o prezentare concisă a caracteristicilor lor principale.

| Atribute | Aluminiu | Oțel |

|---|---|---|

| Raport rezistență-greutate | Excelent; oferă o rezistență bună la o densitate mult mai mică. | Bună; oferă o rezistență absolută foarte ridicată, dar este semnificativ mai grea. |

| Cost (Material și Reparații) | Cost mai mare inițial al materialului și necesită tehnici specializate de reparații, mai scumpe (nituire, lipire). | Cost mai mic al materialului și se repară folosind tehnici convenționale de sudură, mai accesibile. |

| Greutate | Semnificativ mai ușor, aproximativ o treime din greutatea oțelului pentru același volum. | Mult mai greu și mai dens, ceea ce poate afecta consumul de combustibil și manevrabilitatea. |

| Rezistență la coroziune | Formează în mod natural un strat protector de oxid, fiind foarte rezistent la rugină. | Predispus la ruginire dacă straturile protectoare sunt compromise; necesită zincare sau vopsire pentru protecție. |

| Producție și deformabilitate | Mai dificil de format în forme complexe și necesită procese de fabricație specializate. Sudura este dificilă și adesea evitată. | Foarte deformabil și ușor de sudat, permițând proiecte structurale complexe și o producție simplă. |

| Performanță în materie de siguranță | Absoarbe eficient energia în cazul unei coliziuni prin zone de deformare mai mari, care se pliază în mod previzibil. | Oferă o rigiditate și rezistență ridicate, formând o carcasă sigură robustă pentru ocupanți. |

Rezistență și durabilitate: Dezbaterea dintre cadru și șasiu

Discuția despre integritatea structurală a vehiculelor este de mult timp dominată de oțel, și cu bună dreptate. Având o rezistență la tracțiune de peste două ori mai mare decât cea a celor mai puternice aliaje de aluminiu, oțelul avansat cu înaltă rezistență (AHSS) oferă rigiditatea și robustețea necesare pentru componentele cele mai critice ale unui vehicul. Cadru, sau șasiul, acționează ca scheletul mașinii, iar rezistența enormă a oțelului asigură că poate rezista forțelor imense din timpul conducerii zilnice și, mai ales, poate proteja ocupanții în caz de coliziune. Durabilitatea sa face ca oțelul să fie alegerea tradițională și rentabilă pentru structura principală a majorității vehiculelor de pe drum.

Cu toate acestea, rezistența nu constă doar în opunerea la deformare. Aluminiul, deși nu este la fel de rezistent ca oțelul în termeni absoluți, are proprietăți unice care îl fac o alegere atractivă pentru proiectarea modernă a autovehiculelor. Așa cum subliniază experții din industria auto, aluminiul se remarcă prin absorbția energiei. Acest lucru permite inginerilor să proiecteze zone de „zdrobire” mai mari și mai previzibile — zone ale mașinii concepute să se deformeze și să absoarbă energia impactului în timpul unei coliziuni, menținând-o departe de cabina pasagerilor. Deși o piesă din aluminiu ar putea necesita o grosime mai mare sau o secțiune transversală mai mare pentru a egala performanța oțelului, această abordare inginerească poate duce la vehicule excepțional de sigure.

Dezbaterea, așadar, nu este pur și simplu despre care material este mai rezistent, ci despre modul în care rezistența fiecărui material este utilizată. Oțelul oferă o carcasă de siguranță puternică și rigidă. Aluminiul contribuie la siguranță prin gestionarea mai eficientă a energiei în caz de impact. Multe vehicule moderne folosesc o abordare hibridă, valorificând oțelul înalt rezistent pentru structura de bază și celula pasagerilor, în timp ce utilizează aluminiu pentru structurile din față și din spate, capote și uși, pentru a optimiza atât rezistența, cât și absorbția energiei. Această strategie sofisticată privind materialele permite constructorilor auto să construiască autoturisme care sunt în același timp puternice și sigure.

Greutate vs. Performanță: Impactul asupra eficienței și manevrabilității

Unul dintre cele mai semnificative avantaje ale aluminiului în aplicațiile auto este densitatea sa scăzută. Aluminiul are aproximativ o treime din greutatea oțelului, o diferență care are implicații profunde asupra performanței vehiculului. Reducerea masei totale a unui vehicul, o practică cunoscută sub numele de „ușurarea constructivă”, este un obiectiv principal pentru inginerii auto, mai ales odată cu creșterea numărului de vehicule electrice (EV), unde fiecare livră afectează autonomia. Înlocuind oțelul cu aluminiu pentru caroserie, componente structurale și piese ale șasiului, producătorii pot reduce greutatea cu sute de livre.

Această reducere a greutății se traduce direct în mai multe beneficii tangibile de performanță pentru șofer. Un vehicul mai ușor necesită mai puțină energie pentru a accelera și a frâna, ceea ce duce la:

- Consum de combustibil îmbunătățit: O masă mai mică înseamnă că motorul sau motorul electric depune mai puțin efort pentru a deplasa mașina, ceea ce îmbunătățește direct consumul exprimat în mile pe galon sau autonomia bateriei.

- Accelerare îmbunătățită: Cu o inerție mai mică de învins, un autoturism mai ușor poate accelera mai rapid, oferind o experiență de condus mai promptă și mai plăcută.

- Manevrabilitate mai agilă: Reducerea greutății, în special a greutății nesuspendate din componentele suspensiei, permite autoturismului să răspundă mai precis la comenzile de direcție și să negocieze virajele cu o stabilitate mai mare.

- Frânare mai bună: Un vehicul mai ușor poate opri pe o distanță mai scurtă, îmbunătățind astfel siguranța generală.

Atingerea acestor câștiguri de performanță necesită componente proiectate cu precizie. Pentru proiecte auto care necesită astfel de extrudări personalizate din aluminiu, un partener precum Shaoyi Metal Technology oferă servicii complete, de la prototipare până la producție, asigurând faptul că piesele respectă standardele stricte de calitate din industria auto. Deși oțelul rămâne un reper în ceea ce privește rezistența, capacitatea aluminiului de a reduce greutatea fără a compromite siguranța îl face un material indispensabil pentru vehiculele orientate pe performanță și eficiență ridicată.

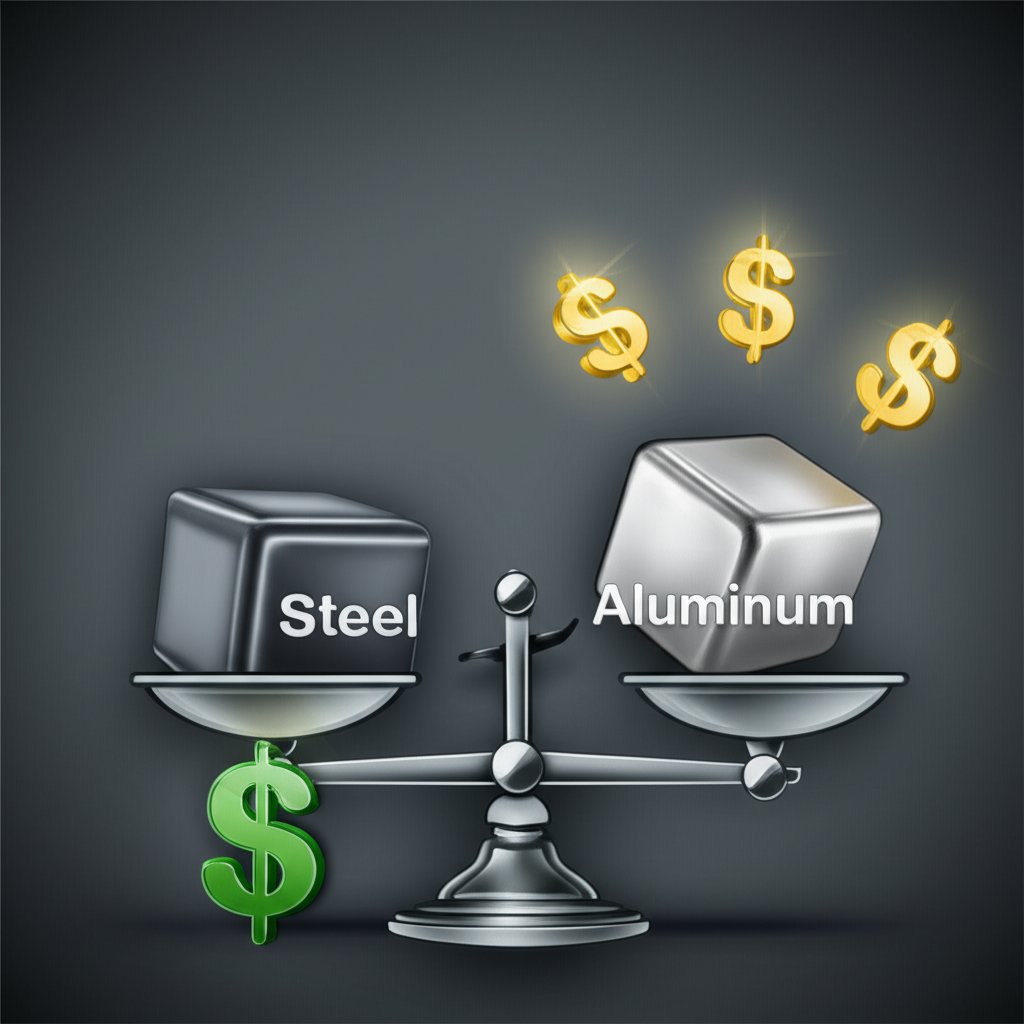

Cost și reparație: Ecuația economică

Deși aluminiul oferă beneficii notabile în ceea ce privește performanța, aceste avantaje implică un cost financiar semnificativ. De la materialul primar până la reparațiile finale, oțelul deține un avantaj economic distinct. Costul materialului primar pentru aluminiu este considerabil mai mare decât cel pentru oțel. Această diferență inițială de preț este amplificată de complexitățile procesului de fabricație. Oțelul este foarte ductil și ușor de sudat, fiind relativ simplu și ieftin de tanțat, format și asamblat în caroseria unui autovehicul. Aluminiul, având o formabilitate mai redusă și fiind dificil de sudat în mod fiabil, necesită adesea procese mai complexe și mai costisitoare.

Disparitatea economică devine și mai evidentă după o coliziune. Repararea vehiculelor cu caroserie din oțel este un proces bine cunoscut, pe care majoritatea atelierelor auto sunt echipate să-l execute. Tehnicienii pot folosi metode convenționale precum sudura pentru a tăia și înlocui secțiunile avariate sau pot utiliza ciocane și saboți pentru a îndrepta panourile deformate. Uneltele sunt comune, iar expertiza este răspândită larg, ceea ce menține costurile forței de muncă sub control.

În schimb, repararea aluminiului este un domeniu specializat. Așa cum explică experții în reparații după accidente de la Purnell Body Shop , punctul de topire mai scăzut al aluminiului și metalurgia sa diferită fac ca sudura să fie o soluție nepotrivită și riscantă într-un context de reparații. În schimb, tehnicienii trebuie să folosească metode specializate, cum ar fi lipirea structurală cu adezivi și nituirea autoperforantă. Aceste procedee necesită un spațiu de lucru dedicat, lipsit de contaminare, unelte specializate costisitoare și o pregătire specifică a tehnicianului. Acești factori contribuie la creșterea tarifelor pentru manoperă și la costul general ridicat al reparațiilor, chiar și pentru deteriorări ușoare sau moderate, la un vehicul cu caroserie din aluminiu.

Rezistență la coroziune și longevitate

Unul dintre avantajele cele mai intrinseci ale aluminiului este rezistența sa excepțională la coroziune. Atunci când aluminiul este expus la atmosferă, formează imediat un strat subțire și dur de oxid de aluminiu pe suprafața sa. Acest strat este pasiv și ne-reactiv, acționând ca o barieră naturală care previne ruginirea sau corodarea metalului de dedesubt. Această proprietate auto-protectoare înseamnă că vehiculele cu caroserii sau piese din aluminiu sunt mult mai puțin susceptibile la deteriorări cosmetice și structurale cauzate de sarea de drum, umiditate și expunerea la factori de mediu în timp.

Oțelul, fiind compus în principal din fier, este natural predispus la rugină (oxid de fier) atunci când suprafața sa este expusă la oxigen și apă. Pentru a combate acest fenomen, producătorii auto aplică acoperiri protectoare, cum ar fi zincarea galvanică, vopsele electrice și mai multe straturi de grund și vopsea. Aceste acoperiri sunt foarte eficiente în prevenirea ruginirii. Cu toate acestea, dacă această barieră protectorie este compromisă de o ciobitură provocată de o piatră, o zgârietură sau daune cauzate de o coliziune, oțelul de dedesubt poate fi expus și poate începe să ruginească. Deși tratamentele moderne ale oțelului au îmbunătățit semnificativ durata de viață a vehiculelor, riscul intrinsec de coroziune rămâne o problemă pe termen lung de care aluminiul scapă în mare parte.

Întrebări frecvente

1. Ce este mai bun pentru piesele auto: oțelul sau aluminiul?

Niciunul dintre materiale nu este universal „mai bun”; alegerea ideală depinde de aplicația specifică. Oțelul este mai potrivit pentru componentele structurale principale, cum ar fi șasiul principal și caroseria de siguranță, unde rezistența sa ridicată și costul scăzut sunt esențiale. Aluminiul este mai indicat în aplicațiile în care reducerea greutății este o prioritate, cum ar fi panourile caroseriei, capotele și componentele de suspensie, pentru a îmbunătăți eficiența combustibilului, manevrabilitatea și performanța.

2. Care sunt dezavantajele utilizării oțelului pentru caroseriile auto?

Principalele dezavantaje ale utilizării oțelului pentru caroseriile auto sunt greutatea sa și predispoziția la coroziune. Densitatea sa ridicată face ca vehiculele să fie mai grele, ceea ce poate afecta negativ consumul de combustibil și manevrabilitatea. În plus, dacă straturile de protecție ale oțelului sunt zgâriate sau deteriorate, metalul poate rugina, compromițând potențial integritatea structurală și aspectul vehiculului în timp.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —