Brațe de direcție din oțel stampat: Defectele esențiale pe care trebuie să le cunoașteți

REZUMAT

Brațele de comandă din oțel stampat, un component comun în multe vehicule accesibile din punct de vedere financiar, prezintă mai multe dezavantaje importante. Principalele lor deficiențe sunt o susceptibilitate ridicată la rugină și coroziune, în special în zonele umede cu sare pe drumuri. Ele sunt, de asemenea, structural mai puțin robuste decât variantele turnate sau forjate, fiind astfel mai predispuși la îndoire sau deteriorare în condiții de stres semnificativ. În final, sunt mai grele decât brațele din aluminiu, ceea ce poate afecta negativ manevrabilitatea și răspunsul suspensiei unui vehicul.

Principalele Dezavantaje ale Brațelor de Comandă din Oțel Stamat Explicate

Un braț de suspensie este o componentă esențială a suspensiei care conectează șasiul vehiculului la ansamblul roții, permițând roților să se miște în sus și în jos odată cu suprafața drumului, menținând în același timp stabilitatea. Brațele de suspensie din oțel ambutisat sunt fabricate prin ambutizarea foilor de oțel într-o formă dorită, urmată de sudarea acestora împreună. Această metodă permite o producție de masă rentabilă, motiv pentru care sunt frecvent întâlnite pe autoturismele standard. Pentru producătorii auto, obținerea preciziei în acest proces este esențială, iar companii specializate precum Shaoyi (Ningbo) Metal Technology Co., Ltd. oferă soluții complete, de la prototipare până la producția de masă, pentru acest tip de componente.

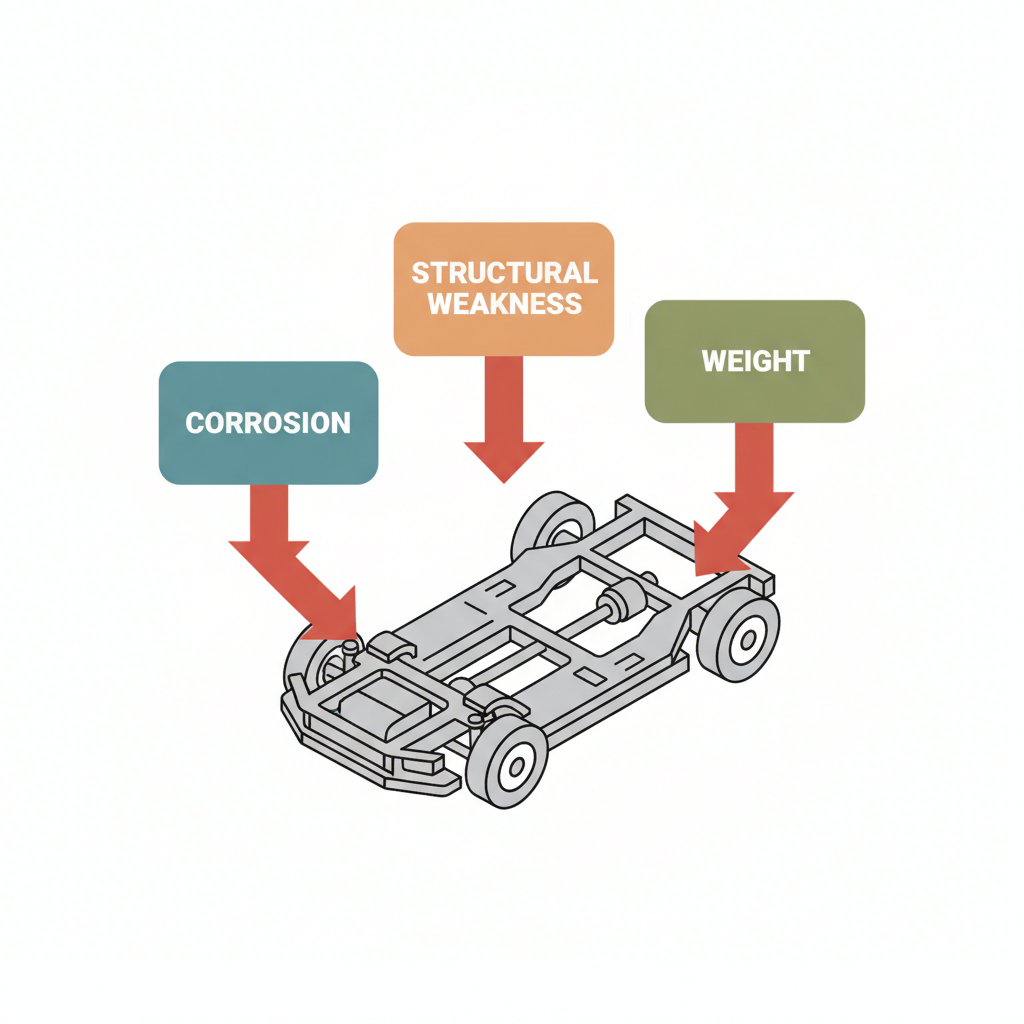

În ciuda utilizării lor răspândite, brațele din oțel stampat au dezavantaje inerente pe care proprietarii de vehicule ar trebui să le înțeleagă. Aceste dezavantaje se încadrează în principal în trei categorii: susceptibilitatea la coroziune, integritatea structurală și greutatea. Fiecare dintre acești factori poate afecta durabilitatea pe termen lung, siguranța și performanța vehiculului, ceea ce face ca alegerea materialului brațului oscilant să fie o considerație importantă în timpul întreținerii sau modernizărilor.

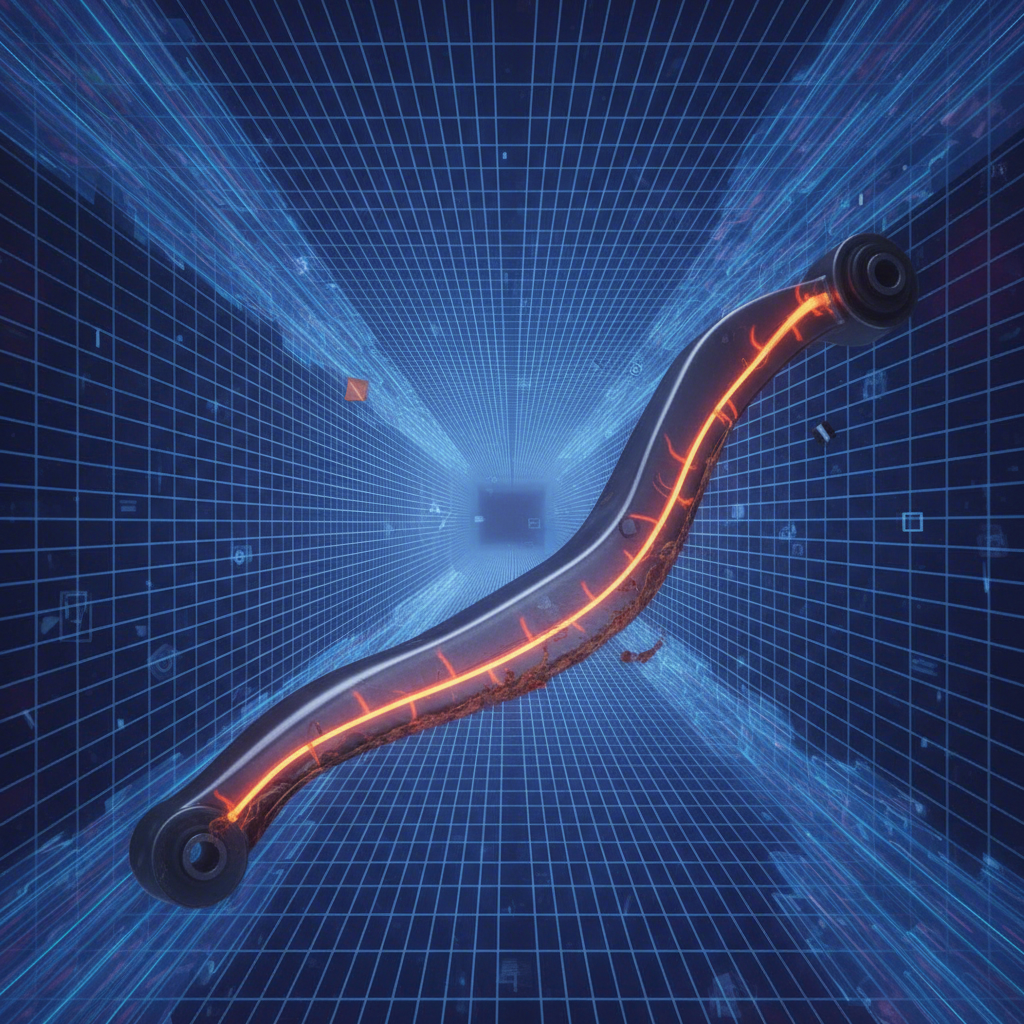

Cel mai semnificativ și frecvent menționat dezavantaj este vulnerabilitatea la rugină. Oțelul în sine este predispus la oxidare, iar această problemă este adesea agravată de procesul de fabricație. Custurile sudate pot reține umiditatea, iar acoperirile de fabrică pot crăpa sau se pot uza în timp, expunând metalul brut la elemente. Conform unui articol din CarParts.com , această slăbiciune este deosebit de pronunțată deoarece componentele suspensiei sunt în mod constant expuse la umiditate, sare de drum și diverse particule, accelerând astfel procesul de coroziune și slăbind potențial piesa în timp.

O altă problemă majoră o reprezintă rezistența lor structurală comparativ cu alte materiale. Deoarece sunt de obicei goale pe interior și realizate din piese sudate, mai degrabă decât dintr-o bucată solidă de metal, brațele din oțel stampilat se pot îndoi, deforma sau crapa în condiții de stres extrem, cum ar fi atingerea unei denivelări mari sau utilizarea în condiții off-road. Lipsa de rigiditate poate afecta alinierea și manevrabilitatea. În schimb, brațele din fontă turnată sau oțel forjat oferă o rezistență superioară și sunt mai potrivite pentru aplicații intensive, așa cum este menționat de Metrix Premium Parts .

În cele din urmă, greutatea este un factor critic în performanța suspensiei. Oțelul stampilat este mai dens și mai greu decât aluminiul. Această masă adițională "nesusținută" (masa suspensiei, roților și altor componente care nu sunt susținute de arcuri) poate face ca suspensia să fie mai puțin receptivă la neregularitățile drumului, ducând la o turație mai aspră și o manevrabilitate mai puțin precisă. Pentru aplicațiile orientate pe performanță, minimizarea masei nesusținute este un obiectiv principal.

- Suscetibilitate ridicată la rugină: Custurile sudate și oțelul acoperit sunt vulnerabile la coroziune, mai ales în zonele umede sau cu zăpadă.

- Slăbiciune structurală: Construcția goală, realizată prin sudură, este mai puțin rigidă și mai predispusă la îndoire sau deteriorare ca urmare a impacturilor, comparativ cu piesele turnate sau forjate masive.

- Greutate crescută: Mai greu decât aluminiul, ceea ce poate afecta negativ răspunsul suspensiei, manevrabilitatea și calitatea generală a mersului.

Oțel tipărit vs. Alternative: O confruntare între materiale și rezistență

Înțelegerea dezavantajelor oțelului tipărit devine mai clară atunci când este comparat direct cu alternativele comune: fontă, aluminiu turnat și oțel forjat. Alegerea optimă depinde adesea de destinația vehiculului, de mediul de condus și de bugetul proprietarului. Fiecare material rezultă dintr-un proces diferit de fabricație — tipărirea implică modelarea și sudarea foilor de oțel, turnarea presupune turnarea metalului topit într-o formă, iar forjarea implică modelarea metalului încălzit sub presiune extremă, ceea ce aliniază structura cristalină a metalului pentru o rezistență superioară.

Fonta este alegerea preferată pentru multe camioane și SUV-uri. După cum este explicat de GMT Rubber , avantajul principal constă în rezistența și durabilitatea deosebite, ceea ce o face ideală pentru vehiculele heavy-duty care suportă condiții dificile. Deși este grea și, de asemenea, predispusă la rugină dacă stratul său protector este deteriorat, robustețea sa deosebită o face o opțiune fiabilă pentru vehiculele de lucru, unde greutatea este o preocupare secundară față de rezistență.

Aliajul de aluminiu s-a dovedit o opțiune populară, în special în vehiculele de performanță și de lux. Beneficiul principal constă în reducerea semnificativă a greutății. Conform Aldan American , brațele de comandă din aluminiu pot fi cu 40-50% mai ușoare decât echivalentele lor din oțel. Această reducere drastică a masei nesuspendate permite suspensiei să reacționeze mai rapid, îmbunătățind manevrabilitatea și confortul la rulare. În plus, aluminiul este natural rezistent la coroziune, un avantaj major pentru vehiculele din regiuni cu ploi abundente sau unde se folosește sare pe drumuri. Compromisul constă în general în costuri mai mari și o rezistență redusă față de cedarea catastrofală cauzată de impacte puternice, comparativ cu oțelul.

Oțelul forjat (sau aluminiul forjat) reprezintă vârful performanței în ceea ce privește rezistența. Procesul de forjare creează o piesă extrem de densă și puternică, fiind cea mai bună opțiune pentru aplicațiile de înaltă performanță în curse sau off-road extreme, acolo unde defectarea componentelor nu este o opțiune. Combină rezistența oțelului cu un proces de fabricație care elimină punctele slabe ale pieselor stampilate sau turnate, deși acest lucru implică cel mai mare cost.

| Material | Avantaj principal | Dezavantaj principal | Cel Mai Bine Pentru |

|---|---|---|---|

| Oțel stampat | Cost scăzut | Predispuși la rugină și îndoire | Autovehicule obișnuite accesibile din punct de vedere financiar |

| Fier de fier | Rezistență mare | Foarte Greu | Camioane și SUV-uri heavy-duty |

| Aluminiu fundit | Ușoare și rezistente la coroziune | Cost Mai Mare și Mai Puțin Rezistent la Șocuri | Performanță și Climat Umed |

| Oțel Forjat/Alum. | Rezistență și Durabilitate Maximă | Cel mai mare cost | Cursă și Off-Road Extrem |

Identificarea și Verificarea Brațelor de Suspensie

Cunoașterea tipului de brațe de suspensie pe care le are vehiculul dumneavoastră este esențială pentru comandarea pieselor de schimb corecte și pentru înțelegerea punctelor posibile de defectare. Identificarea vizuală este adesea simplă. După cum este descris de Switch Suspension , brațele din oțel stampat pot fi de obicei identificate după construcție; par a fi două bucăți de metal stampate într-o formă și sudate împreună, cu o linie vizibilă de sudură de-a lungul marginilor. De regulă, au o suprafață mai netedă, vopsită. În schimb, brațele din fontă sau aluminiu sunt realizate dintr-o singură bucată de metal și au o finisare mai aspră, texturată, fără cusături sudate.

Inspecia regulată este esențială, mai ales pentru brațele din oțel stampat în medii ostile. Cele mai frecvente puncte de defectare nu sunt întotdeauna brațul în sine, ci componentele conectate la acesta: tampoanele și articulațiile sferice. Tampoanele sunt inserții din cauciuc sau poliuretan care izolează vibrațiile și permit brațului să se articuleze. În timp, acestea se pot crăpa, degrada și ceda, ducând la zgomote de lovituri, aliniere slabă și uzură neuniformă a anvelopelor. La fel, articulația sferică, care conectează brațul de direcție la fusul pivot, se poate uza, provocând o direcție flască și zgomote.

La inspecția brațelor de suspensie, acordați o atenție deosebită sudurilor și zonelor supuse la sarcini mari, căutând semne de fisurare sau exfoliere severă a ruginii. Coroziunea semnificativă poate compromite integritatea structurală a brațului cu mult înainte de ruperea acestuia. O listă simplă de verificare poate ghida o inspecție realizată de utilizator.

- Ridicați și sprijiniți în siguranță vehiculul: Utilizați cricuri de siguranță pentru a vă asigura că vehiculul este stabil înainte de a vă apleca sub el.

- Identificare vizuală: Căutați urma caracteristică a sudurii unui braț din oțel stampilat, comparativ cu construcția monobloc a unui braț turnat.

- Verificați crăpăturile și coroziunea: Examinați cu atenție întregul braț, acordând o atenție deosebită sudurilor și zonelor din jurul bușeurilor și al articulației sferice pentru orice crăpături sau rugină semnificativă.

- Verificați tampoanele: Căutați crăpături vizibile, rupturi sau degradări ale bușeurilor din cauciuc prin care brațul oscilant se conectează la cadru vehiculului.

- Ascultați indiciile audibile: În timpul mersului, ascultați sunete de pocnituri, bătăi sau lovituri, mai ales când treceți peste denivelări sau virați. Acestea sunt adesea primele semne ale unui component uzat al brațului oscilant.

Întrebări frecvente

1. Care este cel mai bun material pentru brațele de suspensie?

Nu există un singur „cel mai bun” material, deoarece alegerea ideală depinde de vehicul și modul în care este utilizat. Pentru majoritatea autovehiculelor utilizate zilnic în climat uscat, oțelul stampat reprezintă o soluție rentabilă. Pentru vehiculele din regiunile cu ploi abundente și sare pe drumuri, aluminiul oferă o rezistență superioară la coroziune și o performanță mai bună. Fonta este cea mai potrivită pentru camioane și SUV-uri heavy-duty care necesită rezistență maximă, în timp ce oțelul forjat sau aluminiul sunt rezervate aplicațiilor de înaltă performanță și curse, unde rezistența și greutatea ușoară sunt esențiale.

2. Care este diferența dintre brațele de suspensie ambutisate și cele forjate?

Diferența principală constă în procesul de fabricație și în rezistența rezultată. Brațele de suspensie stampilate sunt realizate din foi de oțel care sunt presate în formă și sudate împreună, fiind astfel mai accesibile din punct de vedere financiar, dar mai slabe la nivelul îmbinărilor. Brațele de suspensie forjate sunt create prin încălzirea unei bucăți solide de metal și comprimarea acesteia într-o matriță sub presiune extremă. Acest proces aliniază structura internă a graurilor metalice, rezultând un component semnificativ mai puternic, mai durabil și mai rezistent la oboseală decât omologii săi stampilați sau chiar turnați.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —