Produsele obținute prin ștanțare decodate: de la metalul brut la piesele de precizie

Ce sunt produsele obținute prin stampare cu matriță și cum se realizează ele

V-ați întrebat vreodată cum produc fabricanții mii de piese metalice identice cu o precizie remarcabilă ? Răspunsul se află în stamparea cu matriță — o tehnică de deformare la rece care transformă foi metalice plane în componente complexe și funcționale, pe care le întâlniți în mod curent. Produsele obținute prin stampare cu matriță variază de la conectoarele minuscule din interiorul smartphone-ului dumneavoastră până la panourile mari ale caroseriei mașinii dumneavoastră, toate fiind create prin același proces fundamental.

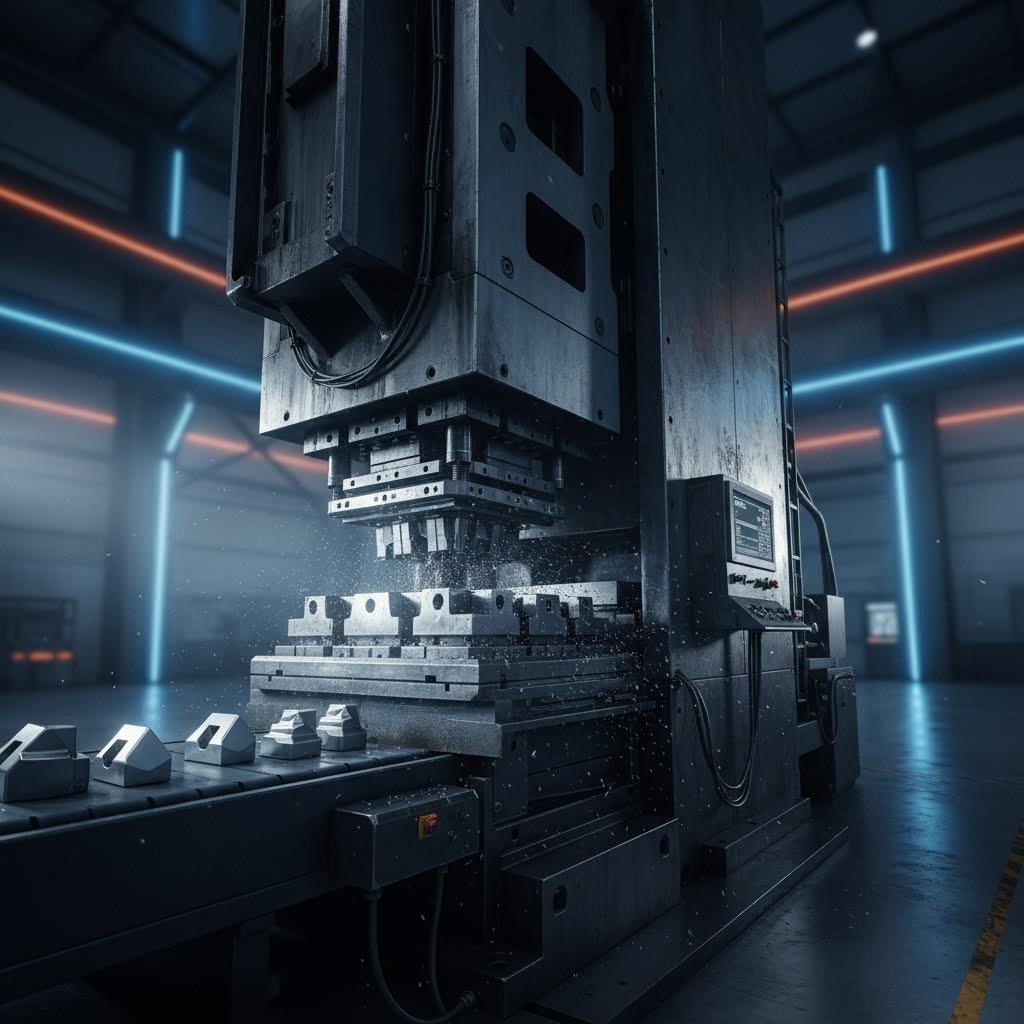

În esență, stamparea cu matriță presupune așezarea unei foi metalice (adesea denumită semifabricat) între unelte specializate numite matrițe. Când o presă aplică forță, aceste matrițe taie, îndoaie sau modelează metalul într-un anumit desen sau profil. Partea cea mai remarcabilă a acestui proces? El poate produce piese de practic orice dimensiune — de la componente care măsoară fracțiuni de milimetru până la piese de scară industrială — toate cu o consistență excepțională.

Mecanica de bază a stampării cu matriță

Imaginați-vă o tăietură pentru biscuiți care apasă prin aluat. Împresionarea cu matriță funcționează după un principiu similar, dar cu metal și o forță semnificativ mai mare. Acest proces utilizează o presă de împresionare echipată cu două componente esențiale: un băț (sculă superioară) și o matriță (sculă inferioară). Când presa este activată, bățul coboară și forțează foaia de metal contra sau prin matriță, modificând în mod permanent forma acesteia.

Ceea ce face această tehnică deosebit de valoroasă este dependența sa de deformarea plastică. Spre deosebire de tăierea cu o ferăstrău sau de găurirea individuală a pieselor, împresionarea cu matriță aplică o forță controlată care determină curgerea și reconfigurarea metalului fără a-l rupe. Această abordare de deformare la rece — efectuată la temperatura camerei — păstrează integritatea structurală a metalului, în timp ce creează geometrii precise, imposibil de obținut prin alte metode.

Matrițele în sine sunt unelte specializate confecționate din oțel durificat, proiectate pentru a crea totul, de la obiecte simple și de uz zilnic până la componente electronice complexe. Unele matrițe efectuează o singură operațiune, în timp ce altele execută mai multe funcții în succesiune, crescând astfel în mod semnificativ eficiența producției.

Cum transformă matrițele metalul brut în piese de precizie

Transformarea foilor plane de metal în componente finite are loc prin mai multe operațiuni distincte. Fiecare operațiune aplică forța în moduri specifice pentru a obține rezultate diferite. Înțelegerea acestor procese fundamentale vă ajută să apreciați modul în care producătorii aleg abordarea potrivită pentru fiecare aplicație:

- Decupare: Decupează o formă plană din foaia de metal, creând o piesă separată („blank-ul”) care devine produsul finit sau este supusă unor prelucrări ulterioare.

- Perforare: Perforează găuri sau caracteristici interne specifice în semifabricat — în opoziție cu decuparea (blanking), unde porțiunea extrasă devine deșeu, iar materialul de bază este păstrat.

- Îndoire: Deformează metalul de-a lungul unei axe drepte pentru a crea profile în formă de L, U sau V, realizând suporturi, carcase și componente structurale fără tăierea materialului.

- Formarea: Reprofilează tabla metalică în caracteristici tridimensionale fără tăiere, adăugând elemente decorative, panouri rigidizate sau zone întărite pieselor.

- Traseare: Trage metalul în forme tridimensionale mai adânci — de exemplu, chiuvete de bucătărie, panouri de caroserie auto sau carcase pentru echipamente electronice — păstrând în același timp o suprafață aproape identică.

Aceste operații pot fi efectuate individual sau combinate în secvențe sofisticate. De exemplu, o singură matriță progresivă poate decupa o formă, perfora găurile pentru montare, îndoi marginile și forma nervuri de rigidizare — toate acestea în succesiune rapidă, pe măsură ce banda metalică avansează prin presă. Această capacitate de integrare a mai multor operații explică de ce produsele obținute prin matrițare domină industriile care necesită componente metalice de precizie, în volume mari.

Materiale utilizate în produsele obținute prin matrițare

Acum că înțelegeți cum transformă matrițele foile plane în componente de precizie, apare o întrebare esențială: ce metal trebuie să alegeți? Alegerea materialului nu este doar o chestiune de a selecta ceea ce este disponibil — aceasta influențează direct durabilitatea piesei dvs., posibilitățile de fabricare și costul total al proiectului. O alegere greșită poate duce la apariția de fisuri în componente, întârzieri în producție sau depășiri bugetare. Iar cea corectă? O piesă obținută prin ambutisare care funcționează fără probleme timp de ani de zile.

Ambutisarea foilor de metal funcționează cu o gamă impresionantă de metale și aliaje, fiecare oferind proprietăți unice, potrivite pentru aplicații specifice. Indiferent dacă proiectați conectori electrici care necesită o conductivitate excelentă sau suporturi auto care cer o rezistență ridicată , înțelegerea caracteristicilor materialelor vă ajută să luați decizii informate încă înainte de începerea fabricării sculelor.

Metale frecvent utilizate pentru componente obținute prin ambutisare cu matriță

Metalele utilizate în produsele pentru matrițe de ambutisare se împart în mai multe categorii majore, fiecare satisfăcând nevoi industriale distincte. Iată cele mai frecvent întâlnite:

Oțel carbon rămâne motorul de bază al ambutisării metalice. Este rezistent, accesibil din punct de vedere financiar și ușor de format — ceea ce îl face ideal pentru componente structurale, piese pentru mașini și aplicații în volum mare, unde eficiența costurilor este esențială. Oțelul carbon moale oferă o excelentă formabilitate și sudabilitate, în timp ce gradele cu conținut ridicat de carbon (oțeluri pentru arcuri) asigură rezistența necesară pentru cleme, elemente de fixare și componente supuse solicitărilor mecanice. Pentru protecția împotriva coroziunii, variantele zincate sunt dotate cu straturi de zinc care prelungesc durata de funcționare în aplicații din construcții și industria auto.

Oțel inoxidabil ia locul când durabilitatea și rezistența la coroziune devin priorități. Conform Verdugo Tool & Engineering gradele comune includ 304L pentru prelucrarea alimentelor și dispozitivele medicale, 316 cu molibden pentru medii marine sau chimice și 301 pentru arcuri și cleme care necesită rezistență ridicată împreună cu o bună ductilitate. Conținutul de crom creează un strat protector autoreparabil care oferă performanțe superioare față de oțelurile carbon în condiții severe.

Aluminiu oferă rezistență ușoară — ideal când reducerea greutății este esențială, fără a sacrifica integritatea structurală. Calitatea 6061 oferă o excelentă rezistență la coroziune și sudabilitate pentru aplicații structurale. Calitatea 2024 asigură raporturi superioare de rezistență la greutate, preferate în componente aerospațiale. Iar 5052-H32 combină deformabilitatea cu rezistența la coroziune pentru producția marină și automotive. Totuși, aluminiul poate prezenta rezistență la deformare și tragere, necesitând o inginerie atentă pentru realizarea proceselor de fabricație.

Cupru și aleați de cupru excelă în orice aplicație unde conductivitatea electrică sau termică este prioritară. Cuprul pur, alama (cupru-zinc) și bronzul (cupru-staniu) își îndeplinesc fiecare rolul specific în domeniul electronic, al conectoarelor electrice și al sistemelor HVAC. Cuprul beriliu combină o conductivitate ridicată cu o rezistență excepțională, fiind ideal pentru instrumente de precizie și conectoare care trebuie să suporte sarcini mari. Bronzul fosforos oferă o rezistență remarcabilă la oboseală și uzură în aplicații solicitante.

Aleiere speciale suportă cele mai extreme medii. Inconel rezistă temperaturilor extrem de ridicate din domeniul aerospațial și al prelucrării chimice. Titanul oferă rezistență la doar 55% din densitatea oțelului, fiind utilizat în aplicații aerospațiale și marine. Hastelloy rezistă coroziunii în medii chimice agresive. Aceste materiale sunt mai costisitoare și pot fi mai dificil de ambutisat, dar sunt indispensabile atunci când metalele obișnuite nu pot supraviețui.

Potrivirea proprietăților materialelor la cerințele aplicației

Alegerea celor mai bune produse pentru matrițe de ambutisare începe cu înțelegerea modului în care proprietățile specifice ale materialelor se reflectă în performanța din lumea reală. Luați în considerare acești factori esențiali:

Rezistența la tractiune și duritatea determină dacă piesa dumneavoastră poate rezista forțelor aplicate fără a se rupe. Suporturile structurale necesită oțel de înaltă rezistență. Contactele electrice flexibile pot necesita aliaje de cupru mai moi. Potriviți clasa de rezistență a materialului cu eforturile mecanice din aplicația dumneavoastră.

Ductilitatea și deformabilitatea influențează ușurința cu care metalul poate fi modelat fără a se crapa. Materialele cu o ductilitate ridicată, cum ar fi cuprul și aluminiul, se îndoaie și se întind în forme complexe. Metalele mai puțin ductile pot limita complexitatea designului sau pot necesita abordări specializate de prelucrare cu scule.

Toleranță de grosime devine esențială în aplicațiile de precizie. O grosime constantă a materialului asigură acuratețea dimensională pe parcursul a mii de piese ambutisate. Materialul neomogen generează probleme grave de control al calității.

Conductivitate este important pentru aplicațiile electrice și termice. Cuprul și aluminiul conduc eficient electricitatea și căldura. Atunci când aveți nevoie de izolare sau rezistență la căldură, opțiunile cu conductivitate mai scăzută devin preferabile.

Rezistență la coroziune prelungește durata de viață a pieselor în medii agresive. Oțelul inoxidabil, aluminiul și anumite aliaje de cupru rezistă în mod natural degradării. Oțelul carbon necesită, de obicei, straturi protectoare pentru utilizarea în aer liber sau în prezența unor substanțe chimice.

| Material | Proprietăți cheie | Cele mai bune aplicații | Interval relativ de costuri |

|---|---|---|---|

| Oțel carbon | Rezistență ridicată, formabilitate excelentă, magnetic | Componente structurale, piese pentru mașini, suporturi | Scăzut |

| Oțel inoxidabil | Rezistent la coroziune, durabil, finisaj atrăgător | Dispozitive medicale, prelucrarea alimentelor, aplicații marine | Mediu-Mare |

| Aluminiu | Ușor, rezistent la coroziune, raport ridicat rezistență-pe-greutate | Aeronautică, industria auto, carcase pentru echipamente electronice | Mediu |

| Cupru(bronz) | Conductivitate excelentă, proprietăți antimicrobiene, aspect decorativ atrăgător | Conectori electrici, sisteme HVAC, accesorii decorative | Mediu-Mare |

| Cupru beryl | Conductivitate ridicată cu rezistență, rezistent la oboseală | Instrumente de precizie, arcuri, piese pentru aeronave | Înaltelor |

| Titan | Extrem de rezistent, ușor, imun la coroziune | Aerospațial, marin, prelucrarea chimică | Foarte sus |

Când evaluăm produse personalizate de matrițe de calibrare pentru proiectul dumneavoastră , rețineți că costul materialului reprezintă doar o parte a puzzle-ului. Un metal mai ieftin care necesită un proces extensiv de finisare ulterioară sau care cedează prematur în exploatare are, în final, un cost mai mare decât alegerea corectă a materialului încă de la început. Abordarea optimă implică echilibrarea cerințelor de performanță, compatibilității cu procesul de fabricație și a costului total pe întreaga durată de viață, pentru a identifica cea mai potrivită opțiune.

După ce selecția materialului a fost clarificată, următoarea întrebare logică devine: ce tip de proces de calibrare cu matriță se potrivește cel mai bine nevoilor dumneavoastră de producție? Răspunsul depinde în mare măsură de volumul necesar, de complexitatea piesei și de modul în care ați ales să echilibrați investiția inițială în scule față de costul pe piesă.

Tipuri de procese de calibrare cu matriță explicate

Ați selectat materialul. Acum vine o altă decizie esențială: care proces de ambutisare va aduce cel mai eficient designul dumneavoastră la viață? Răspunsul nu este unic pentru toate situațiile. Cerințele privind volumul producției, complexitatea pieselor și restricțiile bugetare influențează în mod direct decizia de a investi în ambutisare cu matriță progresivă, compusă sau cu transfer. Fiecare metodă oferă avantaje distincte — iar înțelegerea acestor diferențe vă poate economisi mii de euro în costuri de scule, în același timp optimizând durata ciclului de fabricație.

Gândiți-vă astfel: a alege tipul greșit de matriță este ca și cum ați folosi un ciocan de demolare pentru a fixa un cadru de pictură. Poate funcționa, dar veți risipi resurse și, eventual, veți deteriora rezultatul. Să analizăm pe rând fiecare abordare, astfel încât să puteți alege procesul potrivit pentru nevoile specifice de producție ale proiectului dumneavoastră.

Stamparea cu matrițe progresive pentru eficiență în producția de serie mare

Când proiectul dumneavoastră necesită mii — sau milioane — de piese identice, ambutisarea cu matriță progresivă și producția prin ambutisare devine cel mai puternic aliat. Această metodă funcționează printr-o serie de stații secvențiale, fiecare efectuând o operațiune specifică pe măsură ce o bandă continuă de metal avansează prin presă. Semifabricatul rămâne atașat de bandă de la început până la sfârșit, separându-se doar ca piesă finalizată în ultima etapă.

Imaginați-vă o linie de asamblare comprimată într-o singură matriță. La fiecare cursă a presei, mai multe operațiuni au loc simultan în diferite secțiuni ale benzii: decuparea aici, perforarea acolo, îndoirea la următoarea stație. Această prelucrare paralelă crește în mod semnificativ viteza de producție, menținând în același timp toleranțe strânse pe întreaga serie.

Conform Keats Manufacturing, stamparea cu matrițe progresive poate produce piese cu toleranțe exacte în volume mari, efectuând simultan mai multe operațiuni. Creșterea eficienței este considerabilă — costuri reduse cu forța de muncă, timp minim de configurare și mai puține deșeuri de material comparativ cu abordările cu o singură operațiune.

- Principalele avantaje: Producție de înaltă viteză, capacitate de efectuare simultană a mai multor operații, reducerea costurilor manoperă pe piesă, repetabilitate excelentă, pierderi minime de material datorită unor dispuneri optimizate ale benzii

- Cazuri ideale de utilizare: Componente de dimensiune mică până la medie care necesită mai multe operații, conectori electronici, suporturi auto, accesorii pentru electrocasnice, serii de producție în volum mare, depășind 10.000 de piese

- Considerente: Investiție inițială mai mare în dotări, nepotrivit pentru piese obținute prin tragere adâncă, necesită echipamente de alimentare precisă a benzii

Compromisul? Matrițele progresive necesită o investiție semnificativă inițială în proiectare și dotări. Matrițele complexe cu mai multe stații necesită o inginerie riguroasă și componente de matriță din materiale durificate, capabile să reziste la serii de producție în volum mare. Totuși, după cum Simularea ștampilației observă, costurile dotărilor pe piesă scad semnificativ odată cu creșterea volumului de producție—făcând astfel stampilarea progresivă din ce în ce mai rentabilă pe măsură ce cantitățile cresc.

Alegerea tipului potrivit de matriță pentru nevoile dumneavoastră de producție

Nu fiecare proiect justifică utilizarea matrițelor progresive. Uneori, soluții mai simple oferă o valoare superioară. Să analizăm două alternative care se dovedesc excelente în scenarii diferite:

Stampare cu matrice compusă efectuează mai multe operații — tăiere, perforare, deformare — într-o singură cursă a presei. Spre deosebire de matrițele progresive, matrițele compuse finalizează toate operațiile simultan, nu secvențial. Această abordare funcționează excelent pentru piese plane, cum ar fi inelele de siguranță, garniturile și suporturile simple, acolo unde este necesară o repetabilitate ridicată, fără geometrii complexe.

- Principalele avantaje: Costuri mai mici ale matrițelor comparativ cu cele progresive, producție eficientă a pieselor plane și simple, obținerea unor componente excepțional de plane, repetabilitate ridicată în aplicațiile cu o singură matriță

- Cazuri ideale de utilizare: Inele de siguranță, semifabricate, piese plane cu forme simple, serii de volum mediu până la mare pentru designuri neînsoțite de complicații, semifabricate pentru roți

- Considerente: Limitată la geometrii relativ simple ale pieselor, componente mai mari pot reduce viteza de producție, nepotrivită pentru piese care necesită operații de deformare secvențiale

Transfer de estampaj adoaptă o abordare fundamental diferită. În loc să păstreze semifabricatul atașat de bandă, matrițele de transfer separă imediat semifabricatul și folosesc degete mecanice automate pentru a deplasa piese individuale între stații. Această libertate permite producătorilor să prelucreze componente mai mari și geometrii mai complexe — inclusiv elemente obținute prin tragere adâncă, filetare, nervuri și profilare în relief, care nu pot fi realizate cu matrițe progresive.

- Principalele avantaje: Prelucrează piese mari sau complexe, permite operații de tragere adâncă, este versatilă pentru geometrii complicate, reduce necesitatea operațiilor secundare pentru componente specializate

- Cazuri ideale de utilizare: Componente structurale mari, carcase și învelișuri obținute prin tragere adâncă, piese care necesită operații din mai multe direcții, producție de volum mediu până la ridicat a unor designuri complexe

- Considerente: Costuri mai ridicate de matrițe și de configurare decât cele ale matrițelor compuse, necesită mecanisme de transfer sofisticate, implică întreținere regulată atât a matriței, cât și a sistemelor de transfer

Deci, cum decideți? Volumul de producție reprezintă ghidul dvs. principal. Pentru serii sub câteva mii de piese, matrițele compuse oferă adesea cea mai bună valoare, datorită investiției reduse în scule. Pe măsură ce volumul crește până la zeci de mii de piese, matrițele progresive devin, de obicei, mai economice, în ciuda costurilor inițiale mai mari — reducerea costului pe piesă compensează rapid cheltuiala inițială pentru scule. Matrițele de transfer ocupă o poziție intermediară: sunt justificate atunci când complexitatea sau dimensiunea piesei împiedică utilizarea matrițelor progresive, dar volumul rămâne suficient de mare pentru a amortiza investiția în sculele sofisticate.

Relația dintre complexitatea matriței și considerentele economice urmează un model clar. Matrițele compuse simple pot costa o fracțiune din costul matrițelor progresive, dar produc piese mai lent și nu pot gestiona operațiuni complexe. Matrițele progresive necesită o investiție mai mare, dar reduc semnificativ costul pe unitate la volume mari de producție. Matrițele de transfer sunt mai scumpe decât variantele compuse, dar permit realizarea unor designuri care altfel ar fi imposibil de obținut. Alegerea optimă echilibrează acești factori în funcție de cerințele specifice de producție.

După ce selecția procesului a fost clarificată, vă puteți întreba: unde ajung, de fapt, toate aceste componente stampilate? Răspunsul acoperă practic fiecare industrie pe care v-o puteți imagina — de la vehiculul din garajul dumneavoastră până la telefonul din buzunarul dumneavoastră.

Industrii și aplicații pentru componente stampilate cu matriță

Priviți în jurul dumneavoastră chiar acum. Acea instalație de iluminat de deasupra? Carcasă din metal formată prin ambutisare. Laptop-ul de pe biroul dumneavoastră? Conectori și ecrane formată prin ambutisare în interior. Cheile de la mașină din buzunarul dumneavoastră? Componente formate prin ambutisare în întregul lor. Produsele obținute prin ambutisare cu matriță ating practic fiecare aspect al vieții moderne — adesea în mod invizibil, dar întotdeauna în mod fiabil. Înțelegerea locurilor unde apar aceste componente relevă motivul pentru care producătorii de produse obținute prin ambutisare cu matriță rămân parteneri esențiali într-o gamă variată de industrii.

Ce face componentele formate prin ambutisare atât de universal adoptate? Trei cuvinte: precizie, reproductibilitate și eficiență economică. Atunci când aveți nevoie de piese identice în mii — sau milioane — cu toleranțe măsurate în fracțiuni de milimetru, ambutisarea cu matriță oferă exact ceea ce este necesar. Să analizăm cum diferite sectoare folosesc această metodă de fabricație pentru a rezolva provocările lor specifice.

Aplicații Automotive și de Transport

Industria auto reprezintă cel mai mare consumator global de produse obținute prin ambutisare. Conform LMC Industries, piața ambutisării metalice este previzionată să crească de la 205 miliarde USD în 2021 la peste 283 miliarde USD până în 2030 — o creștere determinată în mare măsură de cerințele din domeniul automotive. Fiecare vehicul care părăsește liniile de asamblare conține sute de componente ambutisate, de la panourile vizibile ale caroseriei până la reforturile structurale ascunse.

De ce depinde producția automotive într-o asemenea măsură de ambutisare? Vehiculele necesită componente constante și rezistente la impact, fabricate în volume care ajung la sute de mii pe an. Ambutisarea cu matrițe progresive se dovedește exact potrivită pentru această provocare — oferind suporturi structurale, reforturi ale șasiului și panouri ale caroseriei cu repetabilitatea impusă de reglementările privind siguranța.

- Panouri de caroserie și componente exterioare: Panourile ușilor, aripile, capotele, capacele portbagajelor și secțiunile de acoperiș — toate sunt realizate prin operații de ambutisare la scară largă, care formează curbe complexe, menținând în același timp precizia dimensională pe întreaga serie de producție

- Componente structurale și de siguranță: Cadre pentru scaune, consolidări pentru prezoane, suporturi pentru colțuri și structuri de absorbție a impactului, care necesită ambutisare din oțel înalt rezistent pentru protecția ocupanților

- Piese pentru grupul propulsor și transmisie: Suporturi pentru motor, carcase pentru cutia de viteze, ecrane termice pentru sistemul de evacuare și suporturi pentru motoare, concepute pentru a rezista vibrațiilor și ciclurilor termice

- Aplicații electrice și senzoriale: Terminale pentru baterii, carcase pentru conectori, benzi de legare la masă și suporturi pentru montarea senzorilor — din ce în ce mai importante pe măsură ce adoptarea vehiculelor electrice se accelerează

- Echipamente interioare: Mecanisme de reglare a scaunelor, suporturi pentru tabloul de bord, componente pentru balamalele ușilor și mecanisme de comandă a geamurilor, care combină rezistența cu funcționarea liniștită

Revoluția vehiculelor electrice reconfigurează cerințele pentru produsele de ambutisare automotive. Conform rapoartelor din industrie, vehiculele electrice creează noi oportunități pentru partenerii companiilor producătoare de matrițe de ambutisare — în special în aplicațiile carcaselor bateriilor și în modificările structurii superioare a caroseriei, care trebuie să găzduiască senzori, camere și tehnologii pentru conducerea autonomă.

Aplicații în domeniul electronicii, medical și al produselor de consum

În afara industriei auto, componentele ambutisate se dovedesc la fel de indispensabile în domeniile electronicii, echipamentelor medicale și al bunurilor de consum. Fiecare sector valorifică ambutisarea din motive diferite — dar toate beneficiază de aceleași avantaje fundamentale: precizia și scalabilitatea.

Electronica și Telecomunicații

Electronica modernă ar fi imposibilă fără componente ambutisate de precizie. Piața electronicii de consum continuă să stimuleze creșterea industriei de ambutisare metalică, cu aplicații care acoperă cadrele metalice pentru căști, telefoane mobile, difuzoare și dispozitive de comandă. În interiorul fiecărui dispozitiv veți găsi:

- Conectori și terminale: Porturi USB, contacte ale bateriei, suporturi pentru carduri SIM și interfețe de încărcare care necesită un control dimensional precis pentru conexiuni electrice fiabile

- Protejare EMI/RFI: Ecrane metalice care protejează circuitele sensibile împotriva interferențelor electromagnetice — esențiale pentru obținerea certificărilor dispozitivelor și pentru o funcționare fiabilă

- Radiatoare și management termic: Componente stampilate din aluminiu și cupru care disipează căldura generată de procesoare, surse de alimentare și sisteme LED

- Componente ale carcasei și ale carcaselor: Cadre structurale, console de fixare și decorațiuni perimetrale (bezele) care combină estetica cu durabilitatea

Dispozitive medicale și asistență medicală

Aplicațiile medicale impun cele mai înalte standarde de precizie și calitate. Conform Wiegel Manufacturing , producătorii de matrițe de stampare furnizează componente miniaturale și complexe pentru principalele producători OEM din domeniul medical și pentru furnizorii de nivel 1, asigurând o consistență, o calitate și o conformitate excepționale.

Aplicații medicale ale stampilării includ:

- Instrumente chirurgicale: Mâneruri pentru bisturie, componente pentru pensete, mecanisme pentru retractor și lame pentru foarfecă, care necesită precizie chirurgicală și materiale biocompatibile

- Componente pentru dispozitive implantabile: Carcase pentru stimulatoare cardiace, componente pentru implanturi cohleare și piese pentru defibrilatoare realizate din titan, oțel inoxidabil și aliaje speciale

- Dispozitive chirurgicale pentru sutură și închidere: Mecanisme de sutură pentru instrumente endoscopice, laparoscopice și pentru închiderea pielii, care necesită aliaje de înaltă performanță pentru siguranța chirurgicală

- Sistemele de livrare a drogurilor: Componente pentru dispozitive de injectare, mecanisme de pompă și piese pentru sisteme de dozare, care necesită toleranțe reproductibile pentru o dozare precisă

- Echipamente de diagnostic: Piese stampilate pentru monitoare electronice, carcase medicale și componente pentru surse de alimentare, care susțin dispozitivele de imagistică și testare

Aerospațiu și apărare

Reducerea greutății se reflectă direct în eficiența energetică și performanța în aplicațiile aeronautice. Componentele stampilate din aluminiu, titan și aliaje speciale oferă raportul rezistență/greutate cerut de proiectanții de aeronave:

- Briduri și racorduri structurale: Sisteme ușoare de montare, consolidări ale structurii de zbor și puncte de fixare concepute pentru solicitări extreme și variații de temperatură

- Carcase avionică: Incinte ecranate EMI care protejează electronica sensibilă de navigație, comunicații și control al zborului

- Elemente de fixare și componente metalice: Cleme, cleme de fixare și sisteme de reținere de înaltă rezistență certificate pentru aplicații aeronautice

Produse de uz casnic și electrocasnice

Produsele de uz zilnic se bazează pe componente stampilate atât pentru funcționalitate, cât și pentru estetică. Companiile specializate în stampilare la matrice servesc producătorii care realizează:

- Electrocasnice mari: Panourile ușilor de frigider, tamburii mașinilor de spălat, carcasele cuptoarelor și componentele sistemelor HVAC, care necesită rezistență la coroziune și stabilitate dimensională

- Electrocasnice mici: Carcasele tosterei, suporturile pentru ceainicuri și componentele uneltelor de bucătărie, care echilibrează eficiența din punct de vedere al costurilor cu durabilitatea

- Componente metalice și elemente de fixare: Balansiere pentru dulapuri, glisiere pentru sertare, suporturi pentru rafturi și componente decorative metalice, care combină rezistența mecanică cu finisaje atrăgătoare

- Componente de mobilier: Cadre metalice, mecanisme de reglare și consolidări structurale care susțin designurile moderne de mobilier

Construcții și infrastructură

Proiectele de construcții și infrastructură consumă milioane de componente stampilate anual:

- Elemente de fixare structurale: Suporturi pentru grinzi, conectoare pentru grinzile de susținere și echipamente pentru structuri, concepute special pentru aplicații care suportă încărcări

- Accesorii electrice: Capace pentru cutii de joncțiune, suporturi pentru tuburi electrice și sisteme de gestionare a cablurilor, conforme cu normele de construcții

- Echipamente sanitare: Cleme pentru conducte, suporturi de montare și componente pentru supape, rezistente la coroziune în medii umede

- Componente HVAC: Accesorii pentru instalații de ventilație, mecanisme pentru clapete și sisteme de montare a senzorilor, care mențin precizia dimensională în ciclurile de variație a temperaturii

În toate aceste industrii, preferința pentru stampilarea prin matriță se datorează în principal considerentelor economice la scară largă. Atunci când volumul de producție justifică investiția în echipamente, componentele obținute prin stampilare depășesc în mod constant alternativele din punct de vedere al costului pe unitate, păstrând în același timp precizia cerută de produsele moderne. Întrebarea care se pune atunci este: cum proiectați piese care să maximizeze aceste avantaje în fabricație? Acest lucru necesită înțelegerea toleranțelor critice și a principiilor de proiectare care separă componentele stampilate de succes de cele care duc la eșecuri costisitoare.

Considerente de proiectare pentru piesele stampilate prin matriță

Iată o realitate dureroasă: nici cei mai competenți furnizori de produse pentru matrițe de stampilare nu pot salva o piesă prost proiectată. Deciziile pe care le luați în faza de proiectare determină în mod direct dacă componenta dumneavoastră va rula fără probleme în procesul de producție sau va deveni o problemă costisitoare, care necesită ajustări continue ale matrițelor. Înțelegerea parametrilor critici de proiectare înainte de achiziționarea produselor pentru matrițe de stampilare face diferența între proiectele de succes și cele care implică cheltuieli excesive.

Gândiți-vă la acest lucru în felul următor: proiectarea pentru ambutisare nu constă doar în crearea unei forme care arată bine pe ecran. Este vorba despre respectarea fizicii deformării metalului, a limitărilor tehnologiei de scule și a realităților producției în volum mare. Când proiectați ținând cont de posibilitățile de fabricație, veți reduce costurile legate de scule, veți accelera termenele de livrare și veți obține piese de calitate superioară încă de la prima zi.

Toleranțe critice și standarde de precizie

Fiecare dimensiune pe care o specificați influențează complexitatea sculelor și costul producției. Toleranțele excesiv de strânse pot părea o garanție împotriva problemelor de calitate, dar adesea au efectul invers — determinând creșterea costurilor și introducerea unor provocări de producție inutile.

Operațiunile standard de ambutisare pot atinge o precizie impresionantă atunci când sunt proiectate corespunzător. Conform Ghidului de proiectare a ambutisărilor metalice Alekvs, toleranțele dimensionale pentru găuri și margini pot fi adesea menținute la ±0,002" în aplicații de înaltă precizie. Totuși, toleranțele realizabile depind în mare măsură de tipul de material, de grosimea acestuia și de operațiunile specifice implicate.

Dimensiunea și poziționarea găurilor merită o atenție deosebită. Diametrul minim al unei găuri trebuie să fie egal sau mai mare decât de 1,2 ori grosimea materialului. Pentru materialele cu rezistență la rupere ridicată, cum ar fi oțelul inoxidabil, această valoare trebuie crescută la cel puțin dublul grosimii materialului, pentru a preveni ruperea matricei. Se recomandă menținerea unei distanțe minime de două grosimi ale materialului între orice gaură și marginea cea mai apropiată, pentru a evita deformarea și umflarea.

Relațiile dintre îndoire și găuri cauzează probleme frecvente atunci când sunt ignorate. Formarea unei îndoieli prea aproape de un orificiu determină deformarea care distruge precizia dimensională. Distanța sigură este egală cu raza de îndoire plus de 2,5 ori grosimea materialului. Pentru orificiile cu diametrul mai mic de 2,5 mm, această valoare minimă trebuie mărită la de două ori grosimea materialului plus raza de îndoire.

Cerințe privind distanța între caracteristici previn distorsionarea care apare atunci când operațiunile se interferă reciproc. Orificiile trebuie să fie spațiate la cel puțin 1,5 ori grosimea materialului. Pentru fantele situate în apropierea îndoirilor, distanța trebuie mărită la raza de îndoire plus de patru ori grosimea materialului.

Orificiile trebuie să fie spațiate la cel puțin 1,5× grosimea materialului, iar orificiile situate în apropierea îndoirilor trebuie să mențină o distanță de 2× grosimea materialului plus raza de îndoire pentru a preveni deformarea.

Specificații de planitate sunt adesea suprarestricționate. Conform Aranda Tooling, componentele care necesită planitate sub 0,003 inch pot necesita operații secundare costisitoare. Specificați toleranțele de planitate doar atât de strânse cât necesită într-adevăr aplicația dumneavoastră.

Principii de proiectare pentru fabricabilitate

Componentele stampilate cele mai reușite rezultă din colaborarea timpurie dintre proiectanți și producătorii de matrițe. Așa cum Fabricantul subliniază, diferențele subtile în modul de cotare a unei piese pot avea un impact semnificativ asupra costurilor de matrițare și producție.

Razele de îndoire și limitele materialelor determină dacă designul dumneavoastră va forma curat sau se va crapa în timpul producției. Raza minimă de îndoire interioară este, de obicei, egală cu grosimea materialului pentru materialele moi, crescând la 1,5 ori grosimea sau mai mult pentru aliajele mai dure. Direcția grânelor are, de asemenea, importanță — îndoirea perpendicular pe direcția grânelor reduce riscul de fisurare la materialele mai dure.

Proiectarea colțurilor și razelor influențează atât formabilitatea, cât și durata de viață a sculelor. Fii generos cu razele de racordare—raza punții și a matriței trebuie să fie cel puțin de patru ori grosimea materialului pentru o formare fiabilă. Colțurile ascuțite devin posibile doar la materiale cu grosimea de 1,5 mm sau mai mică.

Gestionarea burlanelor necesită așteptări realiste. Burlanele sunt un produs secundar natural al operațiunilor de ambutisare, atingând în mod obișnuit înălțimi de până la 10% din grosimea materialului. Proiectează piesa ținând cont de direcția burlanelor, specificând care suprafețe sunt critice. Evită decupajele complexe și colțurile interne excesiv ascuțite, care intensifică formarea burlanelor.

Comunicarea funcției caracteristicilor economisește bani și evită problemele. Producătorii de scule nu cunosc, de obicei, rolul real al fiecărei caracteristici. Un orificiu specificat cu toleranțe strânse ar putea avea pur și simplu rolul de a suspenda piesele pe linia de vopsire—informație care ar fi putut permite relaxarea toleranțelor și reducerea costurilor. Partajează cerințele funcționale cu partenerii tăi specializați în produse pentru matrițe de ambutisare, disponibile pentru vânzare în apropierea mea, încă de la începutul procesului.

Beneficiul proiectării pentru fabricabilitate? Un exemplu din industria iluminatului din Fabricantul documentat economii de 20% la costurile de dotare, după eliminarea dimensiunilor neesențiale și consolidarea unei asamblări din trei piese într-o singură piesă realizată prin ambutisare. Această colaborare a redus, de asemenea, timpul de asamblare și costurile de transport — demonstrând că discuțiile privind fabricabilitatea aduc beneficii mult mai ample decât cele legate exclusiv de presa de ambutisare.

Cu principii solide de proiectare deja stabilite, sunteți în măsură să evaluați obiectiv ambutisarea față de alte metode alternative de fabricație — înțelegând exact unde ambutisarea cu matriță își arată superioritatea și unde limitările sale v-ar putea orienta către soluții diferite.

Beneficii și compromisuri ale fabricației prin ambutisare cu matriță

Ați proiectat piesa dvs. având în vedere posibilitățile de fabricare. Acum apare întrebarea esențială cu care se confruntă fiecare manager de achiziții și inginer: este stampilarea cu matriță, de fapt, alegerea potrivită pentru proiectul dvs.? Răspunsul nu este întotdeauna afirmativ — iar înțelegerea exactă a momentelor în care stampilarea cu matriță dă rezultate excelente, comparativ cu situațiile în care alternativele sunt mai potrivite, poate economisi organizației dvs. timp și bani semnificative.

Stampilarea cu matriță oferă avantaje remarcabile, dar aceste beneficii vin împreună cu compromisuri care merită o evaluare obiectivă. Să analizăm ambele părți în mod obiectiv, astfel încât să puteți lua decizii de fabricație cu adevărat informată, pe baza cerințelor specifice de producție ale dvs.

Avantajele stampilării cu matriță față de metodele alternative

Când condițiile se aliniază cu punctele forte ale acestei tehnici, stampilarea cu matriță oferă performanțe de fabricație care sunt, într-adevăr, greu de egalat. Iată ce face ca acest proces să fie atât de valoros pentru aplicațiile potrivite:

Repetabilitate și consistență excepționale reprezintă, probabil, cel mai convingător avantaj. Conform Jeelix un matriță acționează ca un șablon realizat cu mare precizie, confecționat din oțel durificat, care codifică fizic specificațiile de proiectare, astfel încât fiecare piesă produsă este practic identică — chiar și în cazul a milioane de unități.

Viteză de producție fără precedent devine evidentă imediat ce echipamentul este pus în funcțiune. În timp ce prelucrarea prin frezare CNC poate produce piese în minute, matrițele de stampilare generează componente în secunde — uneori chiar în fracțiuni de secundă. Această avantaj de viteză se acumulează în cadrul producțiilor de volum mare, reducând în mod semnificativ costurile manoperă pe unitate și accelerând termenele de livrare.

Utilizare superioară a materialelor rezultă din configurări optimizate ale benzilor și din strategii eficiente de așezare (nesting). Proiectarea inteligentă a matrițelor minimizează deșeurile prin poziționarea strategică a pieselor pe foi sau role de metal. Pe durata unor serii mari de producție, aceste economii de material se transformă în reduceri substanțiale de costuri, pe care alte procese nu le pot egala.

Calitate constantă fără dependență de operator rezultă din procesul însuși. Spre deosebire de operațiile manuale, unde calitatea variază în funcție de abilitățile și atenția operatorului, matrițele de ambutisare produc rezultate identice la fiecare cursă. Această constanță reduce sarcina de inspecție și elimină practic variația calității care afectează metodele mai intensive din punct de vedere al forței de muncă.

Operațiile în matriță elimină prelucrarea secundară în multe aplicații. Matrițele progresive pot executa perforări, îndoiri, formare, calibrare și chiar filetare — toate într-o singură secvență de producție. Fiecare operație eliminată din fluxul dvs. de lucru ulterior economisește timp de manipulare, reduce stocul de produse în curs de fabricație și minimizează posibilitățile de deteriorare sau de variație dimensională.

Înțelegerea investiției în scule și a punctelor de echilibru

Acum, despre compromisurile reale. Avantajele ambutisării cu matrițe vin împreună cu costuri inițiale și restricții care fac această metodă nepotrivită pentru anumite proiecte:

Investiție semnificativă inițială în scule reprezintă cea mai imediată barieră. După cum observă experții din domeniu, proiectarea și fabricarea unei matrițe complexe pot necesita investiții cuprinse între zeci de mii și câteva sute de mii de dolari. Această angajare financiară are loc înainte de producerea primei piese viable — generând un risc financiar semnificativ dacă volumele de producție nu se concretizează conform proiecțiilor.

Termene lungi de livrare pentru dezvoltarea matrițelor reprezintă o provocare pentru piețele cu evoluție rapidă. Trecerea de la finalizarea proiectului (design freeze) la prima inspecție a unui prototip (first article inspection) durează adesea câteva săptămâni până la mai multe luni. În sectoarele unde ciclurile de viață ale produselor sunt măsurate în luni, nu în ani, această durată de dezvoltare poate duce la ratarea completă a ferestrelor de piață.

Rigiditatea proiectului după finalizarea realizării sculelor vă blochează în specificațiile inițiale. Odată ce oțelul durificat este tăiat și tratat termic, modificările devin extraordinar de costisitoare. Descoperirea unei deficiențe de proiectare sau necesitatea de a schimba direcția pe baza feedback-ului pieței după finalizarea matriței poate multiplica costurile în mod exponențial — o sancțiune severă care impune procese de dezvoltare rigide și liniare.

Cerințe de întreținere și dependență de forță de muncă calificată generează considerente operaționale continue. Matrițele necesită o îngrijire minuțioasă, inclusiv curățare, ungere, inspecție și, în cele din urmă, recondiționare. Această activitate depinde de specialiști experimentați în domeniul construcției de matrițe și scule — profesioniști al căror număr se reduce treptat, deoarece pensionările depășesc ritmul pregătirii noilor specialiști.

Compararea economiei matrițelor de ambutisare cu alternativele

Decizia dintre ambutisare și alternative se reduce, în final, la analiza punctului de echilibru. Conform TheSupplier , ecuația fundamentală este simplă: atunci când costul dotărilor împărțit la diferența de cost pe piesă între alternativele disponibile este egal cu volumul de producție, ați atins punctul de echilibru. În afara acestui punct, costurile mai mici pe unitate ale procedeului de ambutisare generează economii în continuă creștere.

| Factor | Stamparea cu matrice | Tăierii cu laser | Frezare CNC |

|---|---|---|---|

| Costul de instalare/abilități | Ridicat (10.000–300.000 USD+ pentru matrițe) | Scăzut (doar programare) | Scăzut până la mediu (dispozitive de fixare, programare) |

| Cost pe unitate la volum | Foarte scăzut (secunde pe piesă) | Stabil (nu scade brusc) | Mai ridicat (minute pe piesă) |

| Costul modificărilor de design | Ridicat (refacerea sau înlocuirea matriței) | Scăzut (reprogramare și rearanjare a pieselor) | Scăzut (modificare a programului) |

| Timpul de livrare până la primele piese | Săptămâni până la luni | Ore până la zile | Zile până la săptămâni |

| Precizie/repetabilitate | Excelentă după reglarea matriței | Bună (±0,1–0,2 mm în mod tipic) | Excelent |

| Cel mai bun volum de producție | Ridicată (10.000+ piese) | Scăzută până la medie (1–3.000 piese) | Scăzută până la medie (prototipuri, serii mici) |

Tăierea cu laser este avantajoasă când aveți nevoie de viteză și flexibilitate în proiectare — ideal pentru prototipuri, producție pilot sau produse supuse unor modificări frecvente ale proiectării. Costul pe piesă rămâne stabil, indiferent de volum, ceea ce îl face economic pentru cantități sub câteva mii de unități.

Prelucrarea CNC este superioară pentru piese complexe tridimensionale, prototipare și aplicații care necesită îndepărtarea materialului, nu deformarea acestuia. Ofertă o flexibilitate în proiectare similară cu cea a tăierii laser, dar prelucrează materiale mai groase și geometrii mai intricate.

Stamparea cu matriță domină în momentul în care volumul de producție devine suficient de mare pentru a amortiza investiția în scule. Punctul de tranziție variază în funcție de complexitatea piesei, dar, așa cum recomandă experții în achiziții: începeți cu tăierea laser pentru a valida proiectul dumneavoastră, apoi treceți la stampare atunci când cantitățile anuale justifică investiția și proiectul dumneavoastră este definitiv stabilit.

Abordarea strategică? Recunoașteți că aceste metode nu sunt concurente — ci instrumente complementare, destinate diferitelor etape ale ciclului de viață al produsului dumneavoastră. Mulți producători de succes folosesc tăierea laser sau prelucrarea mecanică în faza de dezvoltare și producție inițială, apoi investesc în matrițe de stampare doar după ce proiectele s-au stabilizat și previziunile de volum s-au dovedit fiabile.

Cu aspectele economice clarify, următoarea dvs. preocupare se axează probabil pe asigurarea calității: cum verificați faptul că componentele stampilate îndeplinesc în mod constant specificațiile și ce certificate ar trebui să așteptați de la partenerii de producție?

Standarde de calitate și certificate în stampilarea cu matriță

O componentă stampilată poate părea perfectă imediat după ieșirea din presă — dar cum verificați faptul că îndeplinește efectiv specificațiile? Mai important, cum vă asigurați că mia componente păstrează aceeași calitate ca și prima? Aceste întrebări stau la baza sistemelor de asigurare a calității care diferențiază partenerii de producție de încredere de furnizorii riscanți. Înțelegerea certificatelor, a metodelor de inspecție și a tehnologiilor predictive din spatele stampilării de calitate vă ajută să evaluați potențialii parteneri și să stabiliți așteptări adecvate pentru proiectele dvs.

Calitatea în stampilarea prin matriță nu constă doar în detectarea defectelor — ci, mai ales, în prevenirea apariției acestora încă de la început. Producătorii cei mai capabili integrează calitatea în fiecare etapă a producției, de la proiectarea inițială a matriței până la inspecția finală. Să analizăm sistemele și standardele care fac posibilă această abordare.

Certificări industriale care contează

Certificările reprezintă o verificare realizată de terți, care atestă faptul că un producător a implementat sisteme solide de management al calității. Deși certificatele, în sine, nu garantează piese perfecte, ele indică totuși angajamentul organizațional față de procese coerente și îmbunătățire continuă. Iată ce trebuie să căutați:

- ISO 9001: Standardul fundamental de management al calității, aplicabil în toate domeniile industriale. Demonstrează existența unor procese documentate, angajamentul conducerii și abordări sistemice privind îmbunătățirea calității. Considerați această certificare ca fiind standardul minim pentru orice furnizor serios.

- IATF 16949: Standardul de calitate exigent al industriei auto, care se bazează pe ISO 9001 și include cerințe suplimentare specifice lanțurilor de aprovizionare din domeniul automotive. Impune abordări de prevenire a defectelor, reducerea deșeurilor și îmbunătățirea continuă orientată spre satisfacția clienților. Este obligatoriu pentru majoritatea programelor OEM din domeniul automotive.

- AS9100: Certificarea de management al calității în industria aerospațială, care integrează cerințele ISO 9001, plus dispoziții specifice sectorului aerospațial privind siguranța, fiabilitatea și trasabilitatea. Este esențială pentru furnizorii care deservesc producătorii de aeronave și contractanții din domeniul apărării.

- ISO 13485: Standardul de management al calității pentru dispozitive medicale, care pune accent pe managementul riscurilor, controalele de proiectare și conformitatea cu reglementările. Este necesar pentru producătorii de componente stampilate destinate aplicațiilor medicale.

- NADCAP: Acreditarea aerospace pentru procese speciale, care acoperă operații specifice, cum ar fi tratamentele termice, încercările ne-distructive și tratamentele de suprafață. Oferă o asigurare suplimentară pentru procesele critice de fabricație, în afara certificărilor de bază ale sistemelor de calitate.

Producători certificați precum Shaoyi demonstrează angajamentul față de calitate prin certificarea IATF 16949, indicând faptul că sistemele lor îndeplinesc cerințele riguroase impuse de producătorii auto OEM. Această certificare necesită o documentație extensivă, audituri regulate și demonstrarea performanței în raport cu obiective măsurabile de calitate — oferind o garanție semnificativă, care depășește afirmațiile de marketing.

Metode de control și inspecție a calității

Certificările stabilesc sistemele; metodele de inspecție verifică rezultatele. Programele eficiente de calitate combină mai multe abordări de verificare pentru a detecta diferite tipuri de defecțiuni la etapele corespunzătoare ale producției.

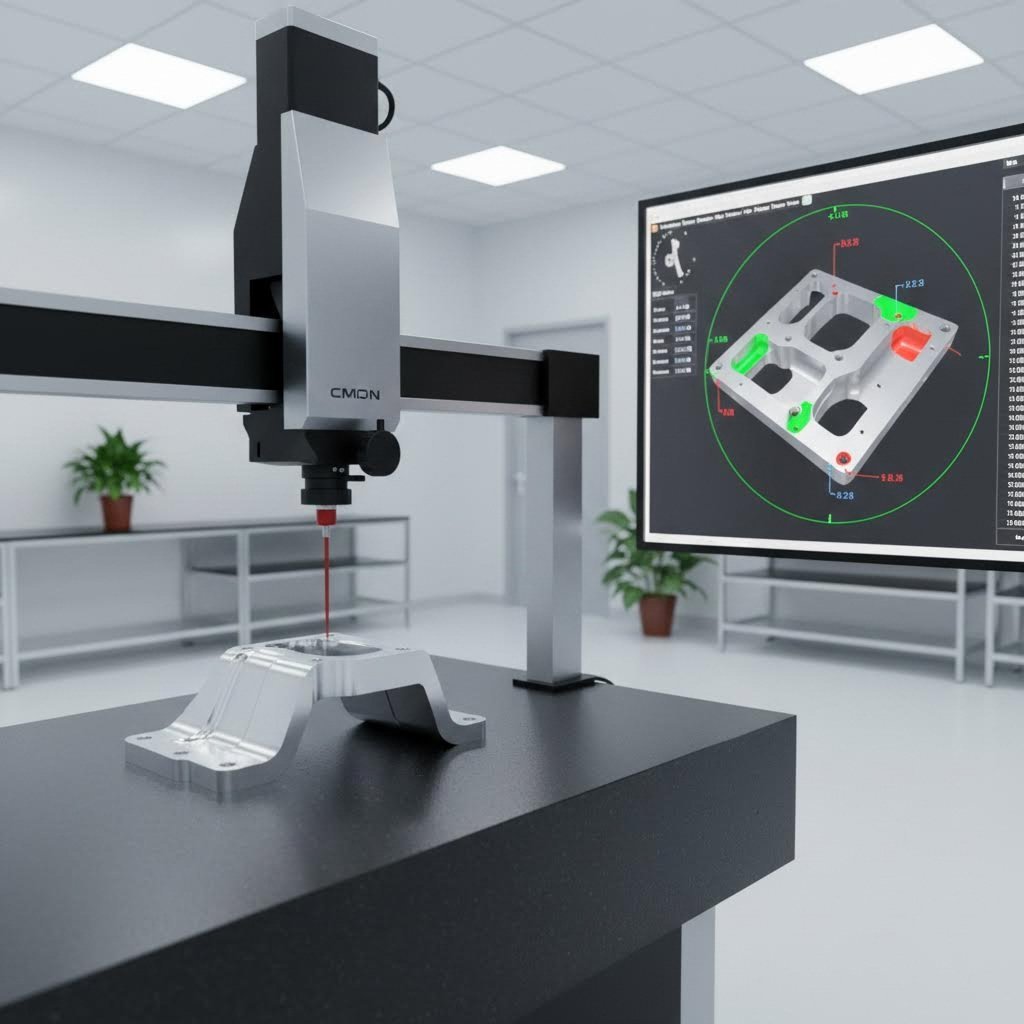

Verificare Dimensională confirmă faptul că piesele ambutisate respectă toleranțele specificate. Metodele variază de la simple calibre de tip „da/nu” pentru verificări în producția de înaltă viteză, până la mașini de măsurare cu coordonate (CMM) pentru analiza dimensională completă. Inspectia primului articol măsoară în mod riguros eșantioanele inițiale de producție în raport cu desenele tehnice, în timp ce controlul statistic al procesului (SPC) monitorizează producția continuă prin intermediul eșantioanelor măsurate la intervale definite.

Evaluarea calității suprafeței identifică defectele vizuale pe care măsurătorile dimensionale le omit. Inspectorii instruiți examinează piesele pentru zgârieturi, deformări, buruieni și imperfecțiuni de suprafață, în conformitate cu criteriile de acceptare stabilite. Sistemele automate de viziune completează din ce în ce mai mult inspecția umană, oferind o evaluare constantă la vitezele de producție, în timp ce evidențiază piesele îndoielnice pentru o examinare mai atentă.

Testarea materialelor verifică dacă materialele primite corespund specificațiilor înainte de începerea operării de ambutisare. Testarea durității, testarea la tracțiune și analiza chimică confirmă faptul că proprietățile materialelor corespund comenzilor de achiziție. Această verificare la intrare previne apariția defectelor cauzate de materiale care nu respectă specificațiile — probleme care devin costisitoare de detectat după finalizarea operațiilor de ambutisare.

Teste Distrugătoare evaluează performanța pieselor în condiții reale de utilizare. Analiza secțiunilor transversale examinează fluxul de material și structura granulară. Testarea la oboseală supune eșantioanele unor cicluri repetate de solicitare mecanică. Testarea în ceață salină accelerează evaluarea coroziunii. Aceste metode presupun sacrificarea unor piese eșantion pentru a obține încrederea că componentele de producție vor funcționa fiabil în exploatare.

Simulare CAE: Prevenirea defectelor înainte de producție

Abordarea cea mai eficientă din punct de vedere al costurilor pentru asigurarea calității? Prevenirea defectelor înainte de executarea primei matrițe. Simularea asistată de calculator (CAE) a transformat dezvoltarea matrițelor prin previzionarea problemelor de deformare în timpul încercărilor virtuale, în locul încercărilor fizice costisitoare.

Conform Cercetarea Keysight privind simularea deformării tablelor subțiri industria de ambutisare se confruntă cu provocări semnificative în cazul oțelurilor avansate cu rezistență ridicată și aliajelor de aluminiu, care prezintă valori mari de revenire elastică — făcând ca precizia dimensională să rămână o provocare constantă. Defectele apar adesea doar în timpul primelor încercări fizice, când corecțiile devin atât consumatoare de timp, cât și costisitoare.

Simularea formării foilor metalice abordează aceste provocări prin:

- Predictia revenirii elastice: Modelarea modului în care piesele se vor deforma după eliberarea presiunii de formare, permițând compensarea matrițelor înainte de realizarea fizică a sculelor

- Identificarea subțierii și a fisurărilor: Evidențierea zonelor în care materialul se va întinde excesiv, permițând modificări ale proiectului sau ajustări ale procesului înainte de producție

- Optimizarea parametrilor procesului: Testarea virtuală a diferitelor forțe ale preșurii pentru semifabricat, viteze ale presei și condiții de ungere, în locul încercărilor fizice costisitoare

- Evaluarea variațiilor materialelor: Simularea modului în care variațiile proprietăților în cadrul specificațiilor materialelor afectează calitatea finală a piesei

Producătorii cu capacități avansate de simulare CAE—cum ar fi echipa de inginerie Shaoyi—pot prezice și preveni defecțiunile înainte de începerea producției, obținând rate mai mari de aprobare la prima încercare și reducând iterațiile costisitoare care afectează dezvoltarea tradițională a matrițelor. Rata lor de 93% de aprobare la prima încercare demonstrează modul în care ingineria condusă de simulare se traduce în eficiență practică în producție.

Investiția în capacitățile de simulare aduce beneficii pe întreaga durată a producției. Problemele identificate în timpul încercărilor virtuale costă o fracțiune din cele descoperite în timpul încercărilor fizice. În plus, pe măsură ce proiectările vehiculelor devin tot mai complexe și cerințele privind materialele tot mai exigente, simularea a trecut de la avantaj competitiv la necesitate competitivă pentru operațiunile de ambutisare orientate spre calitate.

Sistemele de calitate oferă garanții; certificatele demonstrează angajamentul; iar simularea previne problemele înainte ca acestea să apară. Totuși, aceste elemente aduc valoare doar atunci când partenerul dumneavoastră de producție le implementează efectiv. Acest lucru ridică întrebarea finală și esențială: cum evaluați potențialii parteneri pentru stampare cu matrițe, pentru a identifica pe cei care își îndeplinesc cu adevărat promisiunile privind calitatea?

Alegerea partenerului potrivit pentru stamparea cu matrițe

Ați validat proiectul dumneavoastră, ați confirmat că stamparea cu matrițe este rentabilă din punct de vedere economic și înțelegeți standardele de calitate impuse de aplicația dumneavoastră. Acum vine probabil cea mai importantă decizie dintre toate: alegerea partenerului care va fabrica, de fapt, componentele dumneavoastră. Un partener nepotrivit poate transforma un proiect bine conceput într-un coșmar de termene nerespectate, defecțiuni de calitate și depășiri bugetare. Un partener potrivit devine o extensie a echipei dumneavoastră de ingineri — rezolvând probleme pe care nu le-ați anticipat și livrând rezultate care depășesc specificațiile.

Ce diferențiază partenerii excepționali în domeniul amprentării de furnizorii doar acceptabili? Este rar vorba doar de echipamente sau preț. Conform Penn United Technologies , luarea unei decizii de achiziție bazată exclusiv pe costul oferit poate duce la o nemulțumire generală față de performanța furnizorului — sau chiar la o situație dezastruoasă. Criteriile de evaluare de mai jos vă ajută să identificați parteneri care sunt poziționați pentru succes pe termen lung, nu doar cei care oferă cea mai mică ofertă.

Criterii cheie pentru evaluarea partenerilor în domeniul amprentării cu matrițe

Capacități tehnice și echipamente formează baza oricărei evaluări. Gama de tonaje ale presei, dimensiunile maselor de lucru și echipamentele de alimentare ale unui furnizor determină ce piese pot fi produse fizic. Totuși, analiza trebuie să meargă mai adânc decât simpla listă a echipamentelor. Pot ei proiecta matrițe de precizie în interiorul propriilor instalații? Așa cum subliniază experții din domeniu, un furnizor care proiectează și construiește matrițe de amprentare metalică de precizie va fi, în mod inevitabil, mult mai calificat să obțină succes decât unul care nu dispune de aceste competențe. Proiectarea și realizarea internă a matrițelor înseamnă rezolvarea mai rapidă a problemelor atunci când acestea apar și o înțelegere mai profundă a factorilor care asigură funcționarea fiabilă a matrițelor.

Experiență în Industrie și Istoric revelă dacă un furnizor înțelege cu adevărat cerințele aplicației dumneavoastră. O companie care servește producători auto OEM cunoaște cerințele PPAP și povara documentară pe care acestea o implică. Specialiștii în dispozitive medicale sunt conștienți de protocoalele de curățenie și de așteptările privind urmăribilitatea. Solicitați studii de caz, referințe din proiecte similare și dovezi ale succesului obținut în realizarea unor piese cu o complexitate și din materiale comparabile. Conform KY Hardware, durata lungă de activitate a companiei reflectă adesea stabilitatea acesteia și capacitatea de a-și îndeplini angajamentele.

Certificări și sisteme de calitate oferă verificarea de către terțe părți a disciplinei procesului. ISO 9001 stabilește un sistem de bază de management al calității. IATF 16949 demonstrează rigurozitatea specifică industriei auto. Totuși, certificatele singure nu garantează calitatea — întrebați-vă cum implementează aceste sisteme în mod concret, în activitatea zilnică. Vizitați instalațiile lor. Observați-tehnicienii de calitate în acțiune. Evaluați investiția lor în echipamente de inspecție. Conform Penn United, observarea sistemului lor de calitate în funcționare este probabil cel mai bun mod de a evalua atenția unui furnizor față de controlul proceselor.

Viteză de prototipare și sprijin ingineresc influențează în mod semnificativ cronograma dvs. de dezvoltare. Cât de repede poate livra un partener potențial piese de probă pentru validare? Furnizori capabili, precum Shaoyi oferă prototipare rapidă în doar 5 zile — o capacitate care accelerează ciclurile de dezvoltare și permite iterații mai rapide ale designului. La fel de important: echipa lor de ingineri se implică proactiv cu feedback-ul privind concepția pentru fabricabilitate sau doar oferă un preț pentru ceea ce le transmiteți? Conform Rotation Engineering, sprijinul optimizat de inginerie și design ajută întreprinderile să dezvolte produse personalizate pentru o fabricabilitate cât mai eficientă din punct de vedere al costurilor.

Capacitatea de Producție și Scalabilitate stabilirea dacă un partener poate crește împreună cu nevoile dumneavoastră. Evaluați gradul lor actual de utilizare și modul în care gestionează programarea producției. Pot trece de la cantități de prototipuri la producție în volum mare fără a compromite calitatea? Oferă programe de gestionare a stocurilor, cum ar fi Kanban sau livrare Just-in-Time, care reduc povara depozitării pentru dumneavoastră? Un furnizor care este limitat la volumele actuale devine un punct de blocare pe măsură ce produsul dumneavoastră obține succes.

De la prototip la parteneriat în producție

Cele mai bune relații cu furnizorii depășesc cu mult achizițiile pur tranzacționale. Partenerii adevărați colaborează pe întreaga durată a dezvoltării dotărilor, își pun în comun expertiza pentru a îmbunătăți proiectele dumneavoastră și comunică în mod proactiv atunci când apar provocări.

Comunicare și colaborare calitatea prezice adesea rezultatele proiectului mai fiabil decât specificațiile tehnice. Observați comportamentul furnizorilor în timpul procesului de ofertare. Așa cum observă Penn United, un furnizor care pune întrebări detaliate despre calitatea pieselor, caracteristicile esențiale și toleranțele respective este, de obicei, cel care depășește așteptările în ceea ce privește atenția la detalii. Furnizorii care oferă doar prețuri fără a pune întrebări pot lipsi de angajamentul necesar pentru proiecte complexe.

Considerente geografice și lanț de aprovizionare afectează logistica, comunicarea și gestionarea riscurilor. Furnizorii interni oferă adesea timpi de răspuns mai rapizi, o colaborare mai ușoară și o complexitate redusă a livrărilor. Partenerii internaționali pot oferi avantaje de cost, dar introduc timpi de livrare mai lungi, provocări în comunicare și vulnerabilități ale lanțului de aprovizionare. Evaluați costul total de deținere — inclusiv costurile de transport, costurile de stocare a stocurilor și riscul de perturbare — nu doar prețul pe bucată.

Capacitatea de operațiuni secundare simplifică lanțul dvs. de aprovizionare atunci când partenerii vă gestionează operațiunile dincolo de ambutisare. Curățarea, placarea, tratamentul termic, asamblarea și ambalarea personalizată efectuate de partenerul dvs. de ambutisare elimină necesitatea de logistici între furnizori și reduc riscurile de deteriorare cauzate de manipulare. Conform Penn United, un furnizor care dispune de aceste capacități determină, de obicei, economii semnificative pentru logistica întregului lanț de aprovizionare.

Întrebări de pus potențialilor furnizori de matrițe pentru ambutisare

Înainte de a vă angaja într-un parteneriat, folosiți această listă de verificare pentru a vă asigura că ați adunat informațiile necesare pentru a lua o decizie încrezătoare:

- De câți ani produceți componente stampilate de precizie și în ce domenii activați în principal?

- Proiectați și construiți matrițele intern sau externalizați realizarea matrițelor către terți?

- Ce certificate de calitate dețineți și când a avut loc ultima auditare?

- Care este timpul obișnuit de livrare, de la aprobarea proiectului până la inspecția primului articol?

- Puteți furniza referințe din partea unor clienți care au cerințe similare privind complexitatea și volumul pieselor?

- Cum gestionați modificările ingineresci după finalizarea matrițelor?

- Ce echipamente de inspecție utilizați și cum documentați datele privind calitatea?

- Oferiți programe de întreținere a matrițelor și ce includ acestea?

- Ce operații secundare puteți efectua intern sau prin parteneri gestionați?

- Cum urmăriți și raportați performanța livrărilor la timp?

- Care este procesul dumneavoastră de abordare a problemelor de calitate sau a neconformităților?

- Puteți susține programe de gestionare a stocurilor, cum ar fi Kanban sau livrarea JIT?

Răspunsurile la aceste întrebări—împreună cu vizitele în instalații, verificarea referințelor și evaluarea probelor—oferă imaginea completă necesară pentru a selecta un partener, nu doar un furnizor. Alocăți timp pentru o evaluare amănunțită din faza inițială. Investiția în exercitarea datoriei de diligencă aduce beneficii pe parcursul anilor de producție, prevenind perturbările costisitoare care decurg inevitabil dintr-o selecție necorespunzătoare a furnizorilor.

Întrebări frecvente despre produsele obținute prin stampilare cu matriță

1. Ce sunt produsele obținute prin stampilare cu matriță și cum sunt fabricate?

Produsele realizate prin ambutisare sunt componente metalice create prin deformare la rece, în care foi metalice plane sunt așezate între matrițe specializate și comprimate pentru a obține forme precise. Acest proces folosește operații precum decuparea, perforarea, îndoirea, formarea și tragerea pentru a transforma materialul metalic brut în piese finite. O presă de ambutisare aplică o forță controlată prin intermediul unui sistem de poanson și matriță, provocând o deformare plastică permanentă fără a rupe materialul. Această tehnică produce totul, de la mici conectoare electronice până la mari panouri de caroserie auto, cu o consistență și repetabilitate excepționale în cadrul producției de volum mare.

2. Ce materiale sunt utilizate în mod frecvent pentru componentele realizate prin ambutisare?

Cele mai frecvent utilizate materiale includ oțelul carbon pentru componente structurale, datorită rezistenței și accesibilității sale financiare, oțelul inoxidabil (calitățile 304L, 316, 301) pentru aplicații rezistente la coroziune în domeniile medical și al prelucrării alimentelor, precum și aliajele de aluminiu (6061, 2024, 5052) pentru piese ușoare destinate industriei aerospațiale și automobilelor. Cuprul și alama se remarcă în aplicațiile electrice care necesită o conductivitate ridicată, în timp ce aliajele speciale, cum ar fi Inconel, titanul și Hastelloy, sunt utilizate în condiții extreme de temperatură și medii corozive. Alegerea materialului depinde de factori precum rezistența la tracțiune, ductilitatea, rezistența la coroziune, cerințele de conductivitate și considerentele legate de cost.

3. Care este diferența dintre ambutisarea progresivă, compusă și cu matriță de transfer?

Stamparea cu matriță progresivă efectuează mai multe operații secvențiale pe măsură ce o bandă continuă de metal avansează prin stații, fiind ideală pentru producția în volum mare a pieselor mici și medii. Stamparea cu matriță compusă execută mai multe operații într-o singură cursă a presei, simultan, fiind cel mai potrivită pentru piese plane și mai simple, cum ar fi inelele de etanșare și garniturile, la costuri reduse ale sculelor. Stamparea cu matriță de transfer separă imediat semifabricatele și utilizează degete mecanice pentru a deplasa piesele individuale între stații, permițând fabricarea unor componente mai mari și a unor geometrii complexe, inclusiv caracteristici obținute prin tragere adâncă, care nu pot fi realizate cu matrițe progresive. Volumul de producție, complexitatea piesei și bugetul determină alegerea optimă.

4. Ce industrii folosesc cel mai frecvent produsele obținute prin stampare cu matriță?

Producția automotive reprezintă cel mai mare consumator, utilizând componente stampilate pentru panourile caroseriei, suporturi structurale și piese ale transmisiei. Industria electronică se bazează pe conectoare stampilate, ecrane anti-interferențe electromagnetice (EMI) și radiatoare. Dispozitivele medicale includ instrumente chirurgicale stampilate, componente pentru implante și sisteme de administrare a medicamentelor. Industria aerospațială folosește aluminiu și titan stampilat pentru piese structurale ușoare și carcase pentru echipamente avionice. Producătorii de bunuri de consum fabrică carcase pentru electrocasnice, articole de fixare și componente pentru mobilier prin procedeul de stampilare. În construcții, aplicațiile includ elemente de fixare structurale, accesorii electrice și componente pentru instalații de climatizare și ventilare (HVAC). Acest proces este dominant acolo unde sunt necesare precizia, reproductibilitatea și eficiența din punct de vedere al costurilor la scară largă.

5. Cum aleg partenerul potrivit pentru stampilarea cu matriță pentru proiectul meu?

Evaluați capacitățile tehnice, inclusiv proiectarea internă a matrițelor și realizarea de scule, ceea ce indică o capacitate mai profundă de rezolvare a problemelor. Verificați experiența relevantă în domeniul respectiv și solicitați referințe din proiecte similare. Confirmați certificările de calitate, cum ar fi ISO 9001 sau IATF 16949, pentru aplicații auto și observați în timpul vizitelor la uzină modul de funcționare al sistemelor lor de calitate. Evaluați viteza de prototipare — parteneri capabili, precum Shaoyi, oferă prototipare rapidă în doar 5 zile. Luați în considerare capacitatea de producție pentru asigurarea scalabilității, capacitățile de operații secundare pentru simplificarea lanțului dvs. de aprovizionare și calitatea comunicării în timpul procesului de ofertare. Dați prioritate partenerilor care vă pun întrebări detaliate despre cerințele dvs., în loc să ofere doar oferte pe baza desenelor trimise.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —