Componente auto realizate prin stampare cu transfer: Un ghid tehnic de inginerie

REZUMAT

Presarea cu matriță de transfer este un proces precis de formare a metalelor în care semifabricatele individuale sunt separate din banda metalică înainte la intrarea în presă, apoi sunt mutate mecanic între stațiile independente ale matriței prin intermediul degetelor sau șinelor. Această stare „liberă” permite producerea de piese mari, adânc trase și complexe componente auto realizate prin presare cu matriță de transfer cum ar fi cadre de șasiu și brațe de suspensie, fără restricțiile impuse de o bandă purtătoare. Deși în general mai lentă decât presarea progresivă, această metodă oferă o eficiență superioară a materialului și posibilitatea de a prelucra geometrii complexe care necesită rotație sau perforare laterală, fiind astfel metoda preferată pentru piesele structurale ale vehiculelor.

Noțiuni de bază: Mecanica presării cu matriță de transfer

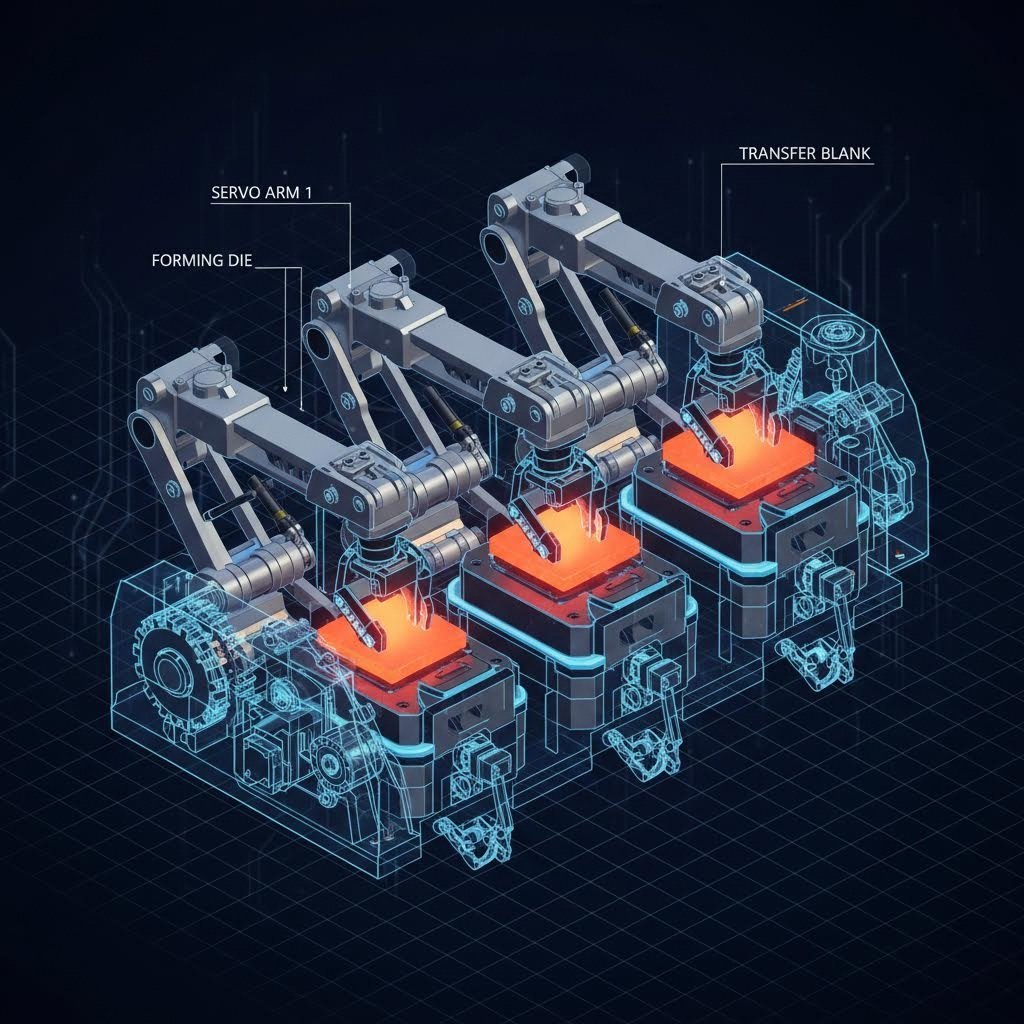

În esență, tanarea cu matrițe de transfer diferă de celelalte metode prin modul în care este manipulată piesa brută. În cazul tanării progresive, piesa rămâne atașată unei benzi continue de metal (portatorul) pe măsură ce avansează prin stațiile de lucru. În schimb, tanarea cu matrițe de transfer începe prin separarea imediată a semifabricatului de la bobina de material. Acest semifabricat separat este apoi transportat de la o stație la alta printr-un sistem mecanic de automatizare, care constă în mod tipic din șine acționate servo, echipate cu dispozitive de prindere sau degete.

Avantajul esențial de inginerie al acestui proces este „starea liberă”. Deoarece componenta nu este fixată de o bandă metalică, poate fi manipulată liber între stații. Poate fi rotită, înclinată sau răsucită pentru a permite operațiuni complexe de formare, cum ar fi tragerea inversă sau perforarea laterală, care ar fi imposibile dacă piesa ar fi încă atașată la o coil. Această capacitate este esențială în producția auto, unde componentele au adesea geometrii nelineare și necesită toleranțe strânse pe mai multe planuri.

Preselor moderne cu transfer, precum cele utilizate de Aranda Tooling și alți lideri din industrie, le este specifică integrarea tehnologiei servo pentru optimizarea traiectoriei de transfer. Acest lucru permite reglarea profilului cursei, permițând presei să reducă viteza în faza de formare pentru o curgere mai bună a materialului și să crească viteza în faza de transfer pentru menținerea unor rate ridicate de producție.

Transfer vs. Matrice progresivă: Dilema producătorului auto

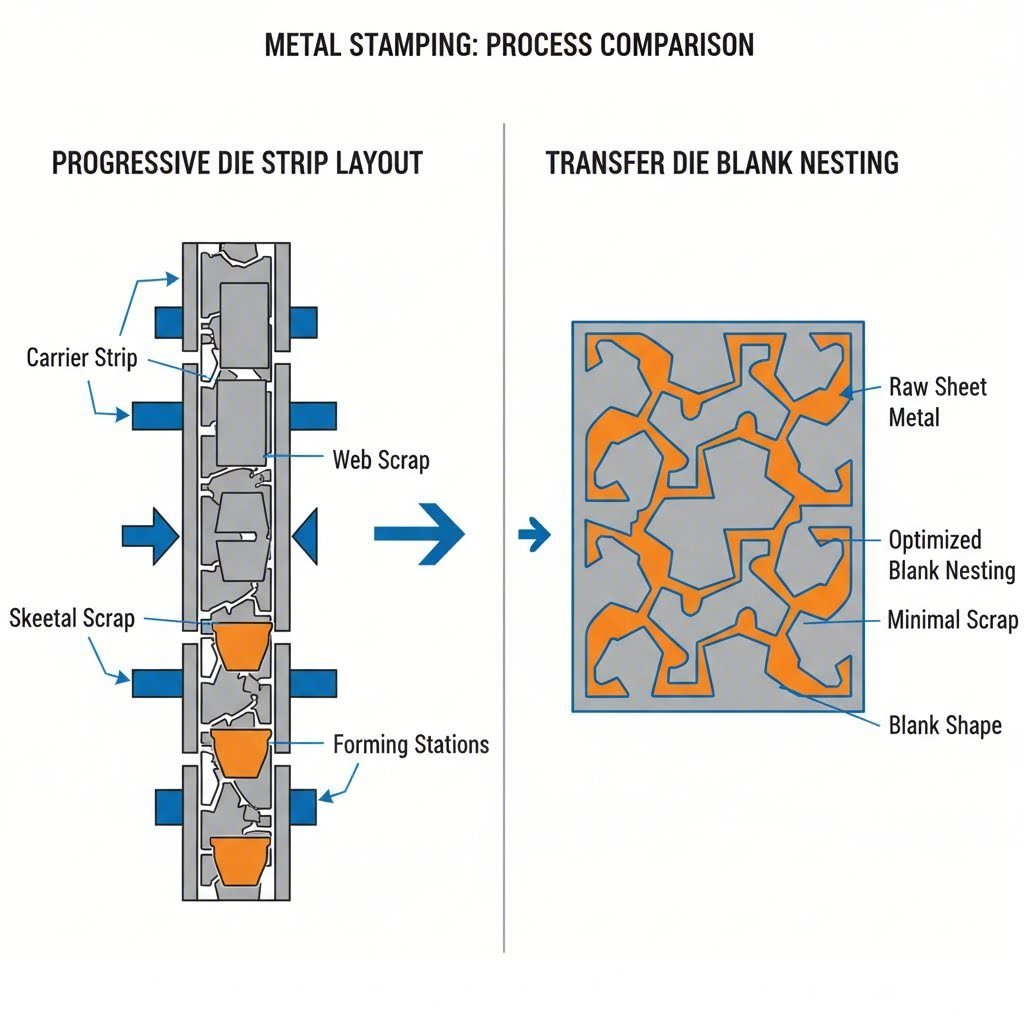

Pentru inginerii auto și managerii de aprovizionare, alegerea între ambutisarea cu matrițe transfer și cea progresivă este adesea decizia principală de fabricație. Deși matrițele progresive sunt inegalate ca viteză pentru piese mici, matrițele transfer domină atunci când dimensiunea și complexitatea cresc. Comparația următoare evidențiază diferențele operaționale esențiale pentru producția auto.

| Caracteristică | Transfer de estampaj | Stamping progresiv |

|---|---|---|

| Fixare piesă | Semi-fabricat separat (stare liberă) | Atașat la bandă purtătoare |

| Dimensiunea ideală a piesei | Mediu la mare (cadre, carcase) | Mic la mediu (suporturi, cleme) |

| Eficiența materialelor | Ridicată (optimizarea împachetării reduce deșeurile) | Mai scăzută (deșeurile benzii purtătoare sunt inerente) |

| Costul sculelor | În general mai scăzută (matrițe independente mai simple) | Mai ridicată (ansamblu de matriță unică complexă) |

| Viteza de productie | Moderat (15–60 SPM în mod tipic) | Ridicat (Poate depăși 100+ SPM) |

| Complexitate geometrică | Ridicat (Tragere profundă, piese cilindrice) | Mediu (Limitat de atașarea benzii) |

Un factor cheie în această decizie este utilizarea materialului. În industria auto, unde costul materiei prime poate reprezenta până la 70% din prețul piesei, capacitatea de a așeza eficient semifabricatele (nesting) reprezintă un avantaj major al stampării cu transfer. Matriță Standard eliminarea benzii purtătoare permite inginerilor să decalseze semifabricatele (nesting) pentru a maximiza randamentul din coil, o strategie importantă de reducere a costurilor pentru producții mari de oțel sau aluminiu de grosime mare.

Aplicații și componente auto cheie

Stamparea cu matriță cu transfer este indispensabilă pentru anumite categorii de piese auto unde se întâlnesc integritatea structurală și complexitatea geometrică. Procesul este utilizat cel mai frecvent pentru:

- Componente structurale mari: Cadrele de șasiu, traversele și stâlpii necesită forța de presare și dimensiunea mesei specifice liniilor de transfer. Capacitatea de a manipula aceste piese mari între stații asigură o grosime uniformă a pereților și rezistență constantă.

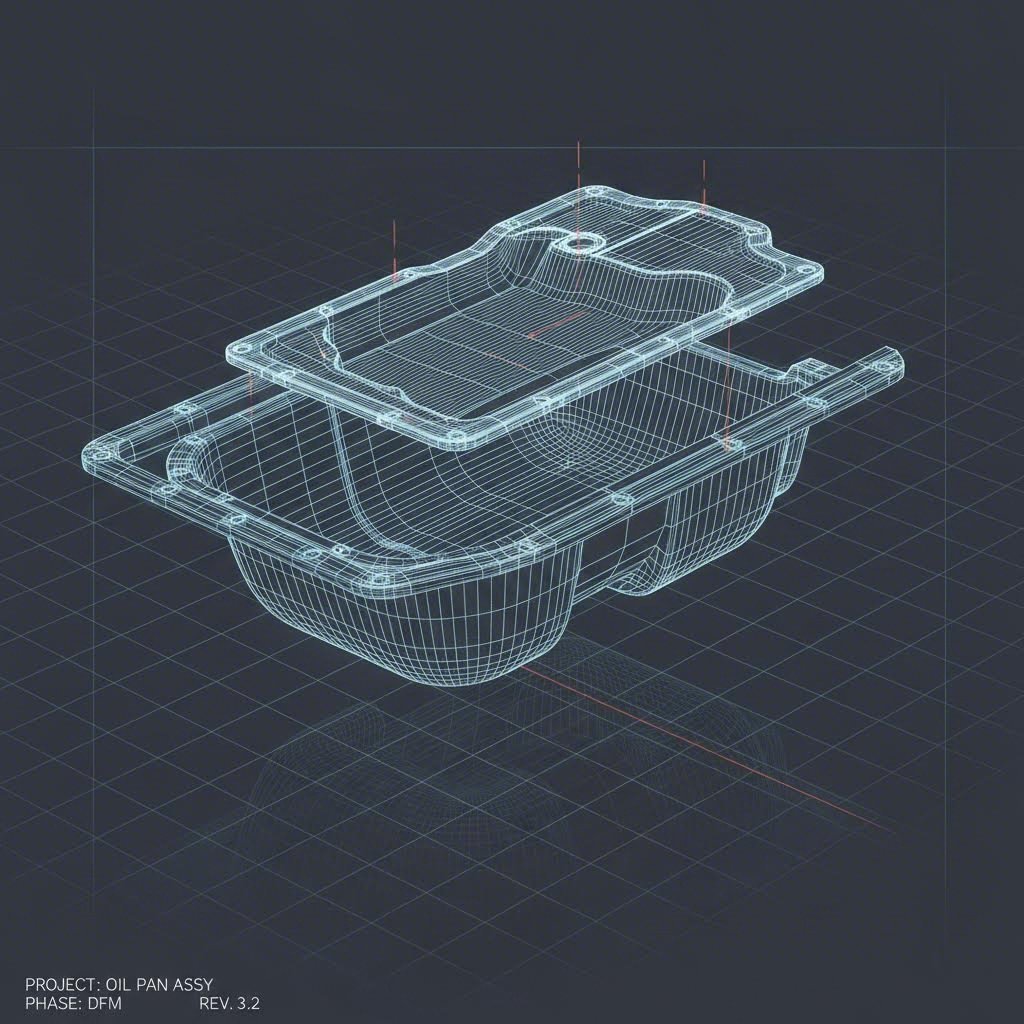

- Piese trase adânc: Componente precum carterele, rezervoarele de combustibil și carcasele motoarelor necesită tragere adâncă, proces în care metalul este întins semnificativ. Starea „liberă” a stampării prin transfer permite materialului să curgă fără tensiunea unei benzi purtătoare, reducând riscul de rupere sau subțiere.

- Piese complexe de suspensie: Brațele de comandă și subcadrele necesită adesea operațiuni pe mai multe axe. Sistemele de transfer pot roti piesa pentru a efectua perforări sau flanșări pe fețele inaccesibile într-o matriță progresivă.

Pentru producătorii care caută un partener capabil să gestioneze aceste specificații exigente, Shaoyi Metal Technology oferă soluții complete de stampare automotive. Cu certificare IATF 16949 și capacitatea de presare până la 600 de tone, acoperă diferența dintre prototiparea rapidă și producția de masă pentru componente critice precum brațele de suspensie și subansamblele.

Avantaje tehnice pentru producția auto

Pe lângă libertatea geometrică, stamparea cu matrițe de transfer oferă beneficii inginerești specifice care se aliniază cu standardele moderne ale industriei auto, în special în ceea ce privește ușurarea și siguranța în caz de impact.

Manipularea aliajelor înalte rezistență

Vehiculele moderne se bazează din ce în ce mai mult pe oțeluri avansate înalte rezistență (AHSS) și aluminiu pentru a reduce greutatea menținând în același timp siguranța. Aceste materiale sunt mai puțin ductile și mai predispuase la revenire elastică. Matrițele de transfer permit recoacerea intermediară sau stații specifice de re-stampare, care sunt dificil de integrat într-o bandă progresivă. Posibilitatea de a separa piesa înseamnă că forțele pot fi centrate mai eficient, reducând solicitarea presei în ceea ce privește tonajul.

Flexibilitatea Procesului și Operațiunile Secundare

Sistemele de transfer se remarcă prin integrarea excelentă a operațiunilor secundare. Deoarece piesa este accesibilă din toate părțile în timpul transferului, procese precum filetarea în matriță, inserarea piulițelor sau chiar sarcini mici de asamalare pot fi incluse în ciclul presei. Conform Peterson Enterprises , această versatilitate elimină adesea necesitatea unor pași ulteriori de sudare sau prelucrare, consolidând amprenta de fabricație și reducând costul total al piesei.

Pașii Procesului: De la Semifabricat la Piesa Auto Finalizată

Înțelegerea fluxului operațional ajută la proiectarea pieselor optimizate pentru această metodă. O linie tipică de matrițe de transfer urmează acești pași secvențiali:

- Decupare: Procesul începe cu un coil de tablă metalică. O matriță de decupare taie forma inițială, separând-o complet de bandă. Acesta este punctul distinct de divergență față de tanțarele progresive.

- Transfer: Degete mecanice (griperi) sau ventuze de vid coboară, prind semifabricatul și îl deplasează lateral către prima stație de formare.

- Stațiile de Formare: Piesa trece printr-o serie de matrițe. Stația 1 poate efectua tragerea inițială (formarea sub formă de ceașcă). Stația 2 poate perfecționa forma sau perfora găuri. Stația 3 poate realiza flanșare sau tăiere.

- Ieșire: Componenta finită este ejectată pe un transportor sau într-un container, pregătită pentru inspecție sau pentru placare.

Software-ul de simulare joacă un rol crucial aici. Așa cum este evidențiat de Keysight , inginerii folosesc acum „gemeni digitali” pentru a simula mișcarea de transfer și tensiunile de deformare înainte de a tăia oțelul. Această validare virtuală asigură faptul că degetele de transfer nu vor intra în coliziune cu matrița și că piesa nu se va rupe în timpul operațiunilor de ambutisare profundă.

Potrivire strategică pentru lanțurile de aprovizionare din industria auto

Presarea cu matrițe transfer reprezintă soluția optimă de compromis pentru multe programe auto. Acoperă diferența dintre viteza mare a matrițelor progresive (care întâmpină dificultăți la ambutisaje adânci și piese mari) și viteza redusă a liniilor tandem (unde piesele sunt mutate manual între prese separate). Pentru componentele care necesită rigiditate structurală, eficiență materială și formare complexă, aceasta rămâne standardul în fabricarea pieselor metalice auto.

Concluzie

Selectarea procesului corect de presare este un calcul al geometriei, volumului și costului materialului. Pentru componente auto realizate prin presare cu matriță de transfer , valoarea constă în versatilitate. Prin decuplarea piesei de bandă, producătorii câștigă libertatea de a realiza piese mai adânci, mai puternice și mai complexe, minimizând în același timp deșeurile scumpe. Pe măsură ce designurile vehiculelor continuă să favorizeze materiale ușoare cu rezistență ridicată, precizia controlată a sistemelor de transfer va deveni tot mai importantă pentru lanțul de aprovizionare auto.

Întrebări frecvente

1. Care este diferența principală între presarea cu matrițe transfer și cea cu matrițe progresive?

Diferența principală constă în modul de fixare a piesei. În cazul tanării progresive, piesa rămâne atașată de o bandă portantă metalică până la ultima stație. În cazul tanării cu transfer, semifabricatul este tăiat mai întâi din bandă, apoi este mutat independent între stații. Acest lucru permite matrițelor cu transfer să prelucreze piese mai mari și adânciri mai pronunțate, care ar deforma o bandă portantă.

2. De ce este preferată tanarea cu transfer pentru piesele adânc trase?

Tragerea adâncă necesită ca materialul să curgă într-o cavitate a matriței. Dacă piesa este atașată de o bandă (ca în tanarea progresivă), tensiunea din bandă restricționează acest flux, provocând adesea rupturi sau subțieri. Tanarea cu transfer lasă piesa liberă, permițând materialului să curgă natural și facilitând forme mult mai adânci și complexe, cum sunt carterele sau carcasele motoarelor.

3. Cum reduce tanarea cu transfer costurile materialelor?

Stamparea prin transfer permite o „nesting” optimizată a semifabricatelor. Deoarece acestea sunt tăiate mai întâi, pot fi decalate sau aranjate pe bandă într-un mod care minimizează rețeaua de metal rezidual rămasă. În schimb, matrițele progresive necesită o benzi purtătoare continuă pentru transportul pieselor, ceea ce generează în mod inerent mai mult material deșeuri.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —