Funcția perna de matriță: Controlul preciziei în formarea la presă

REZUMAT

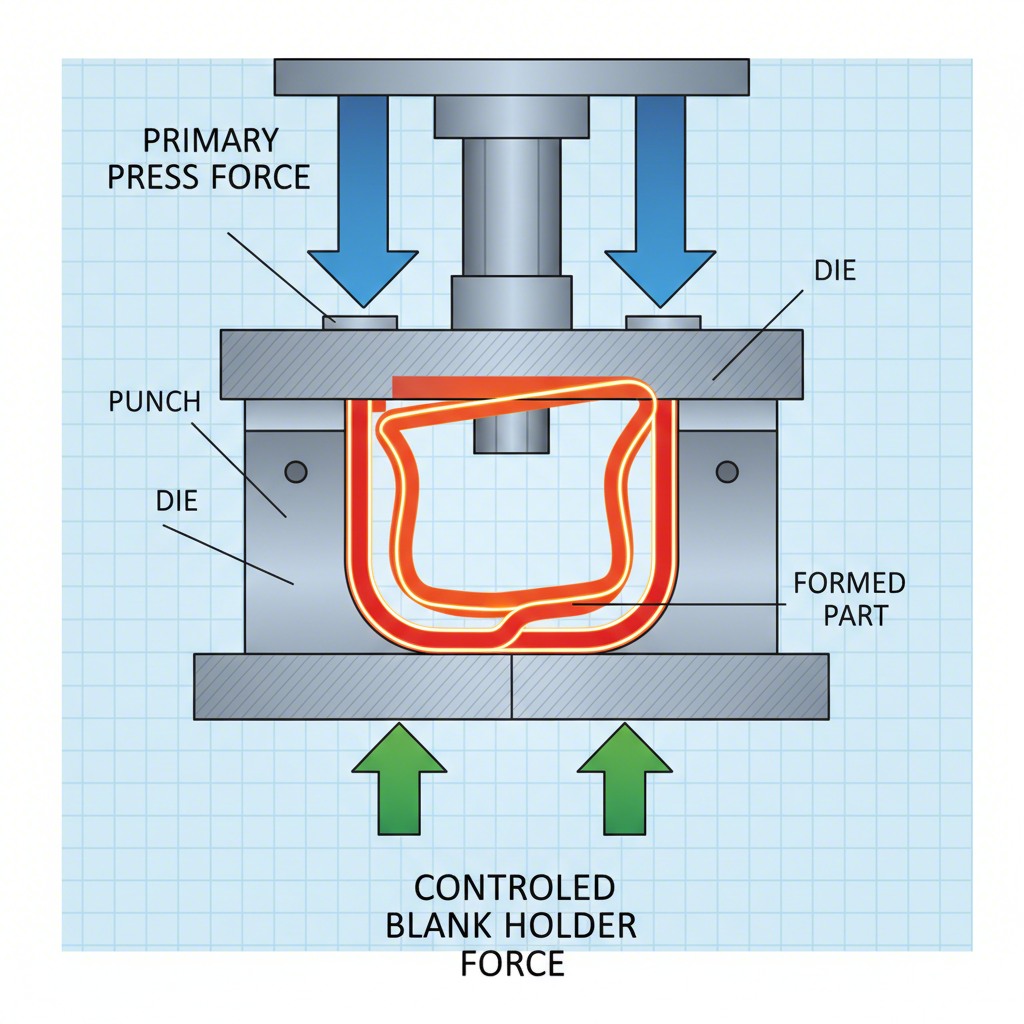

Funcția principală a unei perne de matriță în formarea la presă este de a oferi o contrapresiune flexibilă și controlată, adesea numită forță de fixare a semifabricatului, asupra piesei prelucrate. Această reglare precisă a forței este esențială pentru gestionarea fluxului de material în timpul operațiilor de formare, în special la ambutisarea profundă. Asigurând o fixare corectă a materialului, perna de matriță previne defectele frecvente, cum ar fi cutele, rupturile și fisurile, rezultând piese finite de calitate superioară și o mai mare consistență a procesului.

Înțelegerea funcției de bază și importanța pernei de matriță

O pernă die este un component esențial într-o presă mecanică, de obicei un sistem hidraulic, pneumatic sau servo-mecanic integrat în masa presei sau în berbec. Scopul său fundamental este de a genera o contrapresiune controlată și reglabilă asupra semifabricatului în timpul ciclului de formare. Această forță, cunoscută sub numele de forță de fixare a ștanței, menține semifabricatul din tablă între matrița superioară și un șablon de fixare, asigurând o curgere uniformă și lină a materialului în cavitatea matriței pe măsură ce presează. Fără acest control, materialul s-ar putea ondula sau întinde neuniform, rezultând defecte costisitoare.

Importanța unei perne die devine evidentă atunci când este comparată cu metodele mai vechi, mai puțin fiabile. În trecut, sculele de presă se bazau pe componente precum arcuri elicoidale sau arcuri cu gaz pentru a furniza forța de fixare a ștanței. Cu toate acestea, aceste sisteme oferă adesea o performanță inconsistentă. Așa cum au subliniat experții de la N2-Tech , chiar și diferențele minore dintre arcurile individuale pot duce la abateri în procesul de formare, provocând cute, rupturi sau alte defecte de formă. O pernă de matriță, fiind un sistem unitar și reglabil, depășește aceste limitări prin oferirea unei curbe de forță stabilă și reproductibilă, indiferent de designul sculei, timpul de ciclu sau fluctuațiile de temperatură.

Această control precis al fluxului de material este ceea ce face perna de matriță indispensabilă pentru sarcinile complexe de formare. Într-o operațiune precum tragerea adâncă, materialul suferă întinderi și deformații semnificative. Perna de matriță aplică exact forța necesară pentru a preveni formarea de cute pe flanșa semifabricatului, permițând în același timp tragerea acestuia în interiorul matriței. O forță prea mică duce la apariția de cute, în timp ce o forță prea mare restricționează fluxul de material și provoacă ruperea sau fisurarea piesei. Prin posibilitatea de a regla fin această forță, pernele de matriță contribuie direct la o calitate superioară a pieselor, la reducerea ratei de rebut și la o durată mai lungă de viață a sculelor.

Tipuri de sisteme tampon pentru matrițe: hidraulice, pneumatice și servo-mecanice

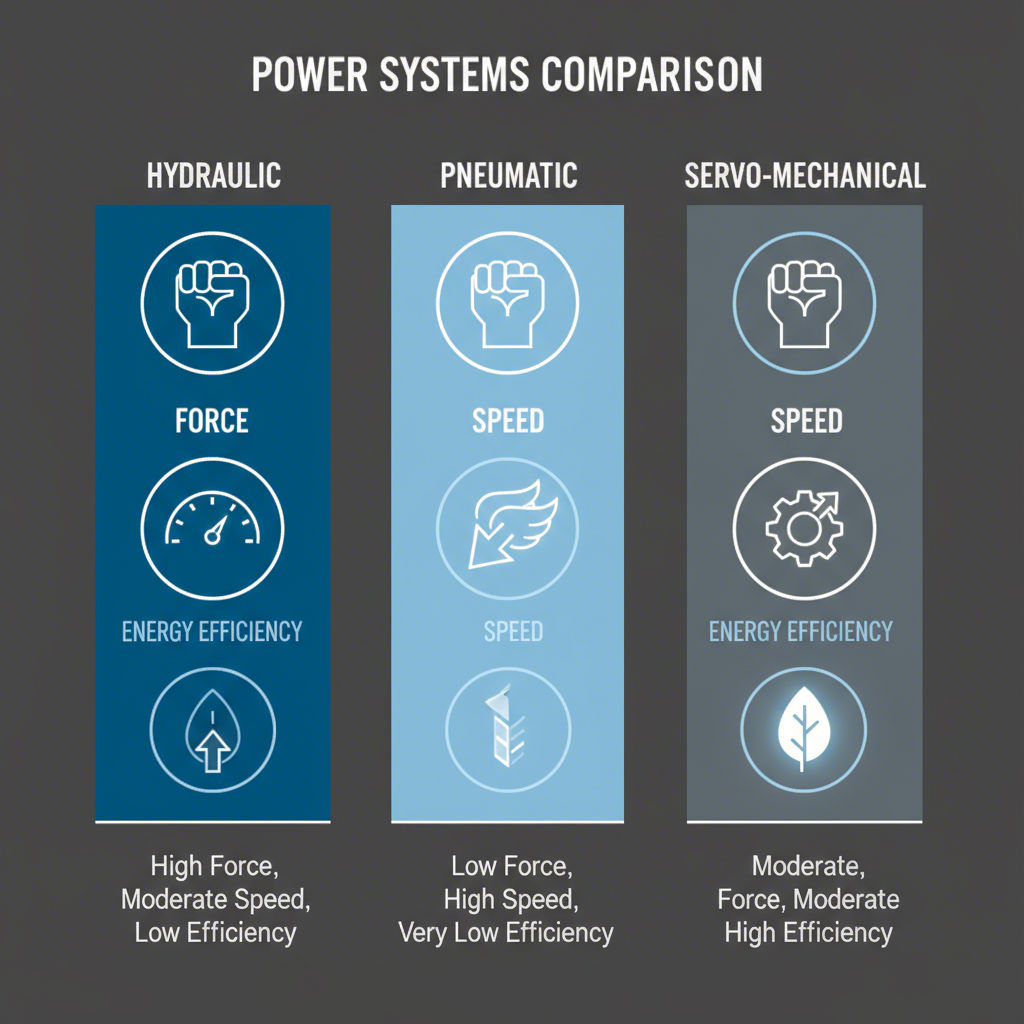

Tamponii pentru matrițe nu sunt o soluție universală; ei sunt disponibili în mai multe tipuri distincte, fiecare având caracteristici unice potrivite pentru aplicații diferite. Cele mai frecvente sisteme sunt cele hidraulice, pneumatice și cele mai recente soluții servo-mecanice. Înțelegerea diferențelor dintre acestea este esențială pentru optimizarea operațiunilor de presare în funcție de materialele utilizate, complexitatea pieselor și cerințele de producție.

Tamponi hidraulici pentru matrițe sunt tipul cel mai răspândit, în special în aplicațiile de înaltă solicitare. Aceștia utilizează un fluid hidraulic controlat prin supape proporționale pentru a genera forțe mari cu o precizie excepțională. După cum este descris de liderul de piață Fabricantul , sistemele hidraulice moderne permit profiluri de forță programabile, ceea ce înseamnă că forța de fixare a semifabricatului poate fi variată pe parcursul cursei de ambutisare pentru a se adapta cerințelor geometriei piesei. Acest nivel de control este esențial pentru ambutisarea oțelurilor înalte rezistență sau a componentelor complexe pentru autovehicule.

Pernele pneumatice utilizează aer comprimat pentru a genera forța. Sunt în general mai simple și mai puțin costisitoare decât omologii lor hidraulici, ceea ce le face potrivite pentru aplicații ușoare, unde cerințele de forță sunt mai reduse și necesitatea preciziei este mai mică. Deși oferă o viteză bună, controlul forței este în mod tipic mai puțin precis decât cel al sistemelor hidraulice, din cauza compresibilității aerului.

Pernele servo-mecanice , adesea numite „e-perne”, reprezintă ultima evoluție în această tehnologie. Aceste sisteme înlocuiesc componentele hidraulice sau pneumatice cu motoare electrice servo și actuatoare mecanice, cum ar fi sisteme cu cremalieră și pinion. Conform inovatorilor de la Fagor Arrasate , pernele electrice oferă cel mai înalt grad de control, viteză și eficiență energetică. Ele pot aplica chiar și o forță de reținere în timpul cursei ascendente a culisorului presă, o caracteristică valoroasă pentru controlul revenirii în materialele avansate. Deși investiția inițială este mai mare, consumul redus de energie și întreținerea minimă pot duce la un răspuns rapid al investiției.

Pentru a clarifica aceste diferențe, tabelul de mai jos oferă o comparație directă:

| Caracteristică | Amortizor Hidraulic | Pernă pneumatică | Servo-mecanic (E-Cushion) |

|---|---|---|---|

| Controlul forței | Înalt și precis; profile programabile | Moderat; mai puțin precis | Precizie maximă; control dinamic |

| Eficiență energetică | Moderat; poate fi îmbunătățit cu sisteme avansate | Scăzut spre moderat | Foarte ridicat; capabilități regenerative |

| Viteză | Bun; capabil de pre-accelerare | Bun | Foarte ridicată și ușor de controlat |

| Cost | Moderat spre ridicat | Scăzut | Investiție Inițială Înaltă |

| Aplicații ideale | Îndreptare profundă de înaltă rezistență, piese complexe | Formare ușoară, piese mai simple | Producție rapidă, materiale avansate, operațiuni conștiente din punct de vedere energetic |

Rolul esențial al pernelor de matriță în aplicațiile de îndreptare profundă

Deși pernele de matriță sunt benefice în multe operațiuni de formare la presă, ele sunt absolut esențiale pentru o îndreptare profundă reușită. Acest proces, utilizat pentru a crea piese precum panourile caroseriei auto, chiuvetele de bucătărie și carcase complexe, implică întinderea unei blănii plane din tablă într-o formă tridimensională. Materialul suferă o deformare extremă, iar fără un control precis asupra fluxului său în interiorul matriței, eșecul este aproape sigur.

Mecanica ambutisării subliniază importanța pernei. Pe măsură ce poansonul presei împinge semifabricatul în cavitatea matriței, partea exterioară a acestuia, cunoscută sub numele de flanșă, trebuie să poată aluneca spre interior. Funcția pernei matriței este de a aplica o forță de fixare a semifabricatului precis calibrată asupra acestei flanșe. Această forță reprezintă un echilibru delicat: trebuie să fie suficient de puternică pentru a preveni apariția ondulațiilor cauzate de tensiunile compresive din flanșă, dar suficient de ușoară pentru a permite materialului să curgă uniform fără a se rupe din cauza tensiunilor excesive de întindere. Din acest motiv, surse precum Pressmachine-World.com subliniază necesitatea lor pentru ambutisare.

Pernele moderne de matriță oferă profiluri de forță programabile care sunt deosebit de avantajoase pentru extragerile complexe. Forța de fixare necesară nu este adesea constantă pe întreaga cursă. De exemplu, poate fi nevoie de o forță mai mare la începutul extragerii pentru a preveni cutele, forța redusă treptat pe măsură ce adâncimea extragerii crește, pentru a evita ruperea materialului. Pernele avansate pot executa aceste curbe complexe de forță cu o repetabilitate ridicată, asigurând o calitate constantă a pieselor, de la prima piesă până la ultima.

Acest nivel de precizie este esențial în sectoare precum industria auto, unde componentele obținute prin tragere adâncă trebuie să respecte toleranțe dimensionale stricte. Companiile specializate în acest domeniu se bazează pe tehnologii avansate de presare pentru a obține astfel de rezultate. De exemplu, furnizorii de matrițe personalizate pentru stamparea auto, cum ar fi Shaoyi (Ningbo) Metal Technology Co., Ltd. , utilizează procese sofisticate pentru a fabrica componente de înaltă calitate pentru producătorii OEM și furnizorii Tier 1, un lucru posibil adesea datorită controlului precis oferit de sistemele moderne de pernă de matriță.

Caracteristici avansate și tehnologie modernă de pernă de matriță

Sistemele moderne de pernă de matriță au evoluat cu mult dincolo de simple plăci de presiune. Acestea sunt acum sisteme mecatronice sofisticate, programabile, care oferă o gamă largă de caracteristici avansate, oferind operatorilor un control fără precedent asupra procesului de formare. Aceste inovații sunt esențiale pentru lucrul cu materiale dificile, cum ar fi oțelul înalt rezistent și aluminiul, precum și pentru obținerea toleranțelor strânse cerute de producția modernă.

Unul dintre cele mai semnificative progrese este posibilitatea de a programa întregul ciclu al pernei. După cum este prezentat într-o analiză detaliată de către The Fabricator, funcționarea unei perne moderne poate fi împărțită în mai multe faze cheie, fiecare putând fi controlată independent. Aceasta include preaccelerarea, unde perna se deplasează pentru a se potrivi vitezei culisorului presei chiar înainte de impact. Această funcție minimizează șocul, reducând zgomotul și uzura atât a matriței, cât și a presei în sine. Aceasta este urmată de o creștere rapidă a presiunii până la forța necesară de fixare a semifabricatului.

În timpul procesului de ambutisare, forța poate fi programată ca un profil în mai multe trepte, care variază pe măsură ce poansonul coboară. În plus, unele sisteme oferă o funcție de tragere în jos la punctul mort inferior (BDC) al cursei. Această mișcare scurtă în jos previne deteriorarea piesei datorită elasticității pernei atunci când culisorul presei începe să se retragă. În final, cursa inversă poate fi controlată pentru a aduce piesa finită într-o poziție specifică de preluare pentru automatizare, înainte de a se întoarce în poziția inițială pentru următorul ciclu.

Un alt element important de dezvoltare îl reprezintă modularitatea și controlul multipunct. În loc de o singură pernă mare, sistemele pot fi construite din mai multe module cilindrice, controlate independent. Acest lucru permite o distribuție personalizată a forței pe întreaga matrică. Operatorul poate aplica o forță mai mare sau mai mică în anumite colțuri sau zone ale purtătorului de semifabricat, oferind un instrument puternic pentru corectarea problemelor de curgere a materialului la piese asimetrice sau cu forme neobișnuite. Acest control al presiunii multipunct este esențial pentru optimizarea producției componentelor complexe și pentru minimizarea timpului de probă pentru noi matrițe.

Întrebări frecvente

1. Ce este o pernă de matriță?

O pernă die este un component al unei mașini de presare, de obicei acționată hidraulic, pneumatic sau electric-servo, situată în baza presei. Funcția sa este de a oferi o forță ascendentă controlabilă (contrapresiune) asupra purtătorului de semifabricat în timpul operațiunilor de formare. Această forță controlată este esențială pentru reglarea curgerii tablei metalice în interiorul matriței, prevenind astfel defecte precum cutele și rupturile, în special în procesele de ambutisare profundă.

2. Ce este presiunea pernei într-o mașină de presare?

Presiunea pernei se referă la forța exercitată de sistemul pernei die. Această presiune este reglabilă și poate fi adesea programată să varieze pe parcursul cursei presei. Este un parametru critic în formarea tablelor metalice, deoarece controlează direct frecarea și curgerea materialului la nivelul purtătorului de semifabricat. O presiune corectă a pernei asigură formarea piesei conform formei dorite, fără defecte.

3. Ce este matrița într-un sculă de presă?

Într-o mașină de presare, matrița este utilajul specializat care modelează semifabricatul. De regulă, constă dintr-un component masculin (punțonul) și un component feminin (cavitatea matriței sau blocul matriței). Materialul din tablă este așezat între aceste componente, iar pe măsură ce presa se închide, punțonul forțează metalul în cavitatea matriței, oferind piesei forma finală. Perna matriței funcționează împreună cu matrița pentru a controla procesul de deformare.

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —

Serii mici, standarde ridicate. Serviciul nostru de prototipare rapidă face validarea mai rapidă și mai ușoară —