Dlaczego większość procesów tłoczenia części samochodowych kończy się niepowodzeniem i jak odnieść sukces

Końcem produkcji samochodów

Czym jest stamping części samochodowych?

Czy kiedykolwiek zastanawiałeś się, jak są wykonane z taką precyzją i powtarzalnością karoserie samochodów, wsporniki czy podpory silnika? Odpowiedzią na to jest proces zwany wyciskanie części samochodowych . Aby zdefiniować stamping w tym kontekście, jest to metoda produkcji przekształcająca płaskie blachy metalowe w złożone kształty i struktury, z których składa się współczesny pojazd. Realizowane jest to przy użyciu potężnych pras do tłoczenia oraz starannie zaprojektowanych matryc, zapewniając tym samym, że każda część spełnia surowe wymagania dotyczące wielkości, wytrzymałości i dopasowania.

Gdy spojrzeć na ogromną skalę procesu produkcji w przemyśle motoryzacyjnym , staje się jasne, dlaczego tłoczenie jest tak istotne. Wyobraź sobie, że próbujesz ręcznie wyprodukować tysiące, a nawet miliony identycznych, wysokiej jakości części. Brzmi niemożliwie, prawda? Właśnie dlatego stosuje się produkcję metodą tłoczenia, pozwalającą producentom samochodów sprostać dużym wolumenom z szybkością i precyzją.

Szacuje się, że ponad połowa wszystkich metalowych elementów w typowym pojeździe jest wytwarzana przy użyciu procesów tłoczenia metalu, co czyni tę metodę podstawą produkcji samochodów.

Fundament nowoczesnej produkcji pojazdów

Więc, co to jest tłoczenie w szerszej perspektywie? Rzecz jasna, tłoczenie metali w przemyśle motoryzacyjnym to proces, który nadaje kształt większości elementów widocznych (i niewidocznych) w pojeździe – od zewnętrznych paneli karoseryjnych po skomplikowane wewnętrzne wsporniki. Ta technika to nie tylko formowanie metalu; polega ona na zapewnieniu, że każda część jest trwała, spójna i opłacalna. Automatyzując proces produkcji tłoczenia, producenci samochodów mogą dostarczać pojazdy spełniające surowe normy bezpieczeństwa, komfortu jazdy i estetyki, a jednocześnie kontrolować koszty produkcji.

- Produkcja wielkoseryjna: Tłoczenie umożliwia szybkie wytwarzanie tysięcy identycznych części.

- Dokładność i spójność: Każda wytłoczona część spełnia ścisłe tolerancje, co ma kluczowe znaczenie dla bezpieczeństwa i osiągów pojazdu.

- Trwałość: Proces ten tworzy części odporne na trudne warunki codziennej eksploatacji.

W skrócie, wyciskanie części samochodowych jest cichą siłą napędzającą skuteczność i niezawodność współczesnych pojazdów. Bez niej proces produkcji w branży motoryzacyjnej byłby znacznie mniej efektywny, a pojazdy nie spełniałyby wysokich standardów, których oczekują kierowcy. Głębiej przyglądając się tematowi, zobaczysz, dlaczego opanowanie tego procesu jest kluczem do sukcesu w automatyce.

Poznaj kluczowe procesy stampingowe w motoryzacji

Wyjaśnienie kluczowych technik stampingowych

Kiedy widzisz idealnie ukształtowaną pokrywę błotnika lub skomplikowane uchwyt silnika, czy kiedykolwiek zastanawiałeś się, jak taka precyzja jest możliwa na dużą skalę? Odpowiedź tkwi w procesie stampingu w produkcji – zbiorze highly wyspecjalizowanych metod, które przekształcają płaskie blachy metalowe w skomplikowane elementy niezbędne do produkcji części samochodowych. Rozbijmy trzy najważniejsze techniki: progressive die stamping, transfer die stamping i tłoczenie głębokie.

- Progressive Die Stamping: Wyobraź sobie przemysłowa maszyna do wycinania blach metalowych działający jak linia montażowa dla metalu. W tym procesie, wstęga metalu przemieszcza się przez szereg stanowisk, z których każde wykonuje określone operacje – takie jak cięcie, gięcie lub przebijanie – aż do momentu, gdy gotowy element zostanie ukończony. Kluczem jest tutaj szybkość i efektywność, co sprawia, że automotive components progressive stamping jest idealny do produkcji dużych ilości mniejszych, precyzyjnych części o wąskich tolerancjach.

- Transfer Die Stamping: Wyobraź sobie teraz części przemieszczające się niezależnie ze stanowiska na stanowisko. W tym przypadku ramiona mechaniczne przenoszą część z jednej matrycy do drugiej, umożliwiając większą elastyczność i możliwość usuwania nadmiaru materiału na różnych etapach. Transfer die stamping doskonale sprawdza się przy wytwarzaniu większych lub bardziej skomplikowanych kształtów, które wymagają wielu operacji, jednak niekoniecznie z taką samą zawrotną prędkością jak przy matrycach progresywnych.

- Głębokie wyciąganie: Czy kiedykolwiek zastanawiałeś się, jak powstają zbiorniki paliwowe lub obudowy silników z gładkimi, głębokimi wnękami? Wydłużanie tłoczne to specjalistyczny proces wytwarzania przez tłoczenie, w którym blacha metalowa jest wciskana do matrycy, tworząc części, których głębokość przekracza średnicę. Ta technika jest idealna do produkcji mocnych, pustych elementów wymagających zarówno wytrzymałości, jak i lekkiej konstrukcji.

Porównanie tłoczenia wielostopniowego, transferowego i głębokowyciągowego

Wybór odpowiedniej metody tłoczenia zależy od kształtu, wielkości i objętości produkcji części. Oto porównanie trzech tych procesów obok siebie:

| Proces pieczętowania | Najlepszy dla | Prędkość produkcji | Złożoność narzędzi | Typowe części |

|---|---|---|---|---|

| Stamping progresywny | Duże serie, części małe do średnich, szczegółowe | Bardzo wysoki | Wysoka (wieloetapowa) | Uchwyty, łączniki, klipsy |

| Wyciskanie przenośne | Duże, złożone kształty lub mniejsze serie | Umiarkowany | Umiarkowana (osobne matryce) | Elementy podwozia, poprzeczki, duże uchwyty |

| Głębgłębnego wyciągania | Części o znacznej głębokości (głębokość > średnica) | Umiarkowany | Wysoki (precyzyjne matryce i kontrola) | Zbiorniki paliwa, obudowy silnika, panele karoseryjne |

Dlaczego wybór procesu ma znaczenie w produkcji samochodów

Proces tłoczenia w motoryzacji nie jest uniwersalny. Na przykład, jeśli producent potrzebuje tysięcy identycznych zacisków, tłoczenie matrycowe ciągłe – często zintegrowane z automatycznymi podajnikami – zapewnia szybkość i spójność. Natomiast dla konstrukcyjnych poprzeczek samochodu, tłoczenie transferowe oferuje elastyczność potrzebną do obsługi większych i bardziej skomplikowanych form. Gdy zaś chodzi o głębokie, bezszewne części, takie jak zbiorniki paliwa, proces wygniatania jest najbardziej odpowiednim rozwiązaniem, choć wymaga dokładnej kontroli właściwości materiału i precyzji narzędzi.

Każdy proces tłoczenia w produkcji wiąże się z własnym zestawem wyzwań i zalet. Matryce wielostanowiskowe doskonale sprawdzają się pod względem wydajności, jednak wymagają precyzyjnego wyrównania i regularnej konserwacji. Matryce transferowe pozwalają na większą personalizację, ale mogą być wolniejsze. Wygłębienie (głębokie tłoczenie) wymaga dokładnej kontroli nad przepływem metalu, aby zapobiec wadom, jednak nie ma sobie równych przy wytwarzaniu mocnych, lekkich i złożonych form pustych.

Kontynuując naukę o tym, w jaki sposób wybór materiałów i narzędzi wpływa na te procesy, zrozumiesz, dlaczego opanowanie sztuki tłoczenia części samochodowych jest kluczowe dla produkcji wysokiej jakości i niezawodnych części samochodowych.

Podstawowe materiały do produkcji tłoczonych części samochodowych

Wybór materiału w procesie tłoczenia

Kiedy spojrzysz na wyraźne linie karoserii samochodu lub poczujesz siłę jego ramy, czy kiedykolwiek zastanawiałeś się, z jakich materiałów są wykonane te metalowe części pojazdu? Odpowiedź nie jest tak prosta, jak tylko „metal” – to starannie dobrana mieszanka wiedzy naukowej, inżynieryjnej i ekonomicznej. Wybór odpowiedniego materiału na blachy tłoczone to kluczowa decyzja, która bezpośrednio wpływa na wagę pojazdu, bezpieczeństwo, osiągi, a nawet jego końcową cenę.

Rozłóżmy to. Najczęściej stosowanymi materiałami w przypadku blach karoseryjnych w motoryzacji są stopy stali i aluminium, jednak wybór zależy od konkretnej funkcji każdej z części. Na przykład, konstrukcyjny wspornik może wymagać wytrzymałości stali wysokiej wytrzymałości, podczas gdy lekka pokrywa maski może skorzystać z mniejszej gęstości aluminium. Inne specjalistyczne metale, takie jak stal nierdzewna czy stopy miedzi, również pełnią swoje role w określonych zastosowaniach elektrycznych lub narażonych na korozję.

Stal: Klasyczny wybór pod kątem wytrzymałości i uniwersalności

Stosowanie blach stalowych w procesie tłoczenia pozostaje podstawą większości metalowych części samochodowych. Dlaczego? Stal oferuje doskonałą kombinację wysokiej wytrzymałości, trwałości i opłacalności. Jest szczególnie ceniona przy produkcji elementów podwozia, konstrukcji nośnych zapewniających bezpieczeństwo oraz szkieletonów nadwozi (body-in-white), które wymagają odporności na uderzenia i sztywności. Stale o wysokiej wytrzymałości (AHSS) oraz stale stopowe niskostopowe o wysokiej wytrzymałości (HSLA) są obecnie szeroko stosowane, pozwalając na zmniejszenie masy przy jednoczesnym zachowaniu standardów bezpieczeństwa. Stale te są projektowane pod kątem konkretnych właściwości mechanicznych, co czyni je idealnym wyborem na części, które muszą pochłaniać energię podczas kolizji lub przenosić duże obciążenia.

Jednak stal ma swoje wady. Jej gęstość oznacza, że zwiększa masę pojazdu, co może negatywnie wpływać na zużycie paliwa. A ponadto, jeśli nie jest pokryta warstwą ochronną lub nie jest ze stali nierdzewnej, może ulegać korozji z biegiem czasu ( Global Gauge ).

Aluminium: Lekka innowacja dla nowoczesnych samochodów

Części aluminiowe samochodowe stają się coraz bardziej popularne, ponieważ producenci samochodów dążą do osiągnięcia lepszej efektywności zużycia paliwa i obniżenia emisji. Największą siłą aluminium jest jego wysoka wytrzymałość właściwa – może ona dorównywać wytrzymałości stali w wielu zastosowaniach, jednocześnie znacząco zmniejszając wagę części. Dzięki temu aluminium staje się pierwszym wyborem dla pokryć karoseryjnych, felg, ramion zawieszenia, a nawet niektórych elementów silnika. Aluminium naturalnie odpiera również korozję, co stanowi dodatkowy atut pod względem trwałości i wyglądu.

Jednak aluminium nie jest idealne do każdego zastosowania. Jest zazwyczaj droższe niż stal i, choć wytrzymała, może nie być odpowiednia do najbardziej wymagających zastosowań konstrukcyjnych. Dlatego producenci często stosują mieszankę obu metali, optymalizując je pod kątem potrzeb każdej części.

Stal kontra Aluminium w nowoczesnych samochodach: Zalety i wady

- Zalety stali: Wysoka wytrzymałość, doskonała trwałość, opłacalność, uniwersalność w zastosowaniu do wielu części blacharskich w samochodach.

- Wady stali: Cięższy (zwiększa masę pojazdu), może korodować, jeśli nie zostanie odpowiednio zabezpieczony.

- Zalety aluminium: Lekki (poprawia oszczędność paliwa), wytrzymały przy swojej masie, naturalnie odporny na korozję, nadaje się do recyklingu.

- Wady aluminium: Zazwyczaj droższy, nie tak wytrzymały jak stal w niektórych zastosowaniach konstrukcyjnych, może być trudniejszy w formowaniu przy niektórych procesach tłoczenia blach metalowych.

Inne metale stosowane w tłoczeniu samochodowym

Chociaż stal i aluminium dominują, czasem inne metale odgrywają rolę w tłoczeniu części samochodowych. Stal nierdzewna jest stosowana ze względu na odporność na korozję w układach wydechowych i detalach ozdobnych. Stopy miedzi są niezbędne do złącz elektrycznych i elementów przewodów elektrycznych dzięki swojej wysokiej przewodności. Każdy materiał dobiera się zgodnie z konkretnymi wymaganiami danej części – czy to wytrzymałości, przewodności czy odporności na warunki atmosferyczne.

Ostatecznie, dobór odpowiednich materiałów w procesie tłoczenia metali w motoryzacji to akt równowagi. Chodzi o dopasowanie właściwości każdego metalu do potrzeb pojazdu – zapewniając, by każda tłoczona część, od ramy odpornej na zderzenia po lekki maskowy, zapewniała bezpieczeństwo, osiągi i wartość. W kolejnej sekcji dowiemy się, jak nauka projektowania narzędzi i matryc ożywia te wybory materiałowe, kształtując każdy szczegół końcowego produktu.

Kluczowa rola projektowania narzędzi i matryc

Nauka projektowania narzędzi i matryc

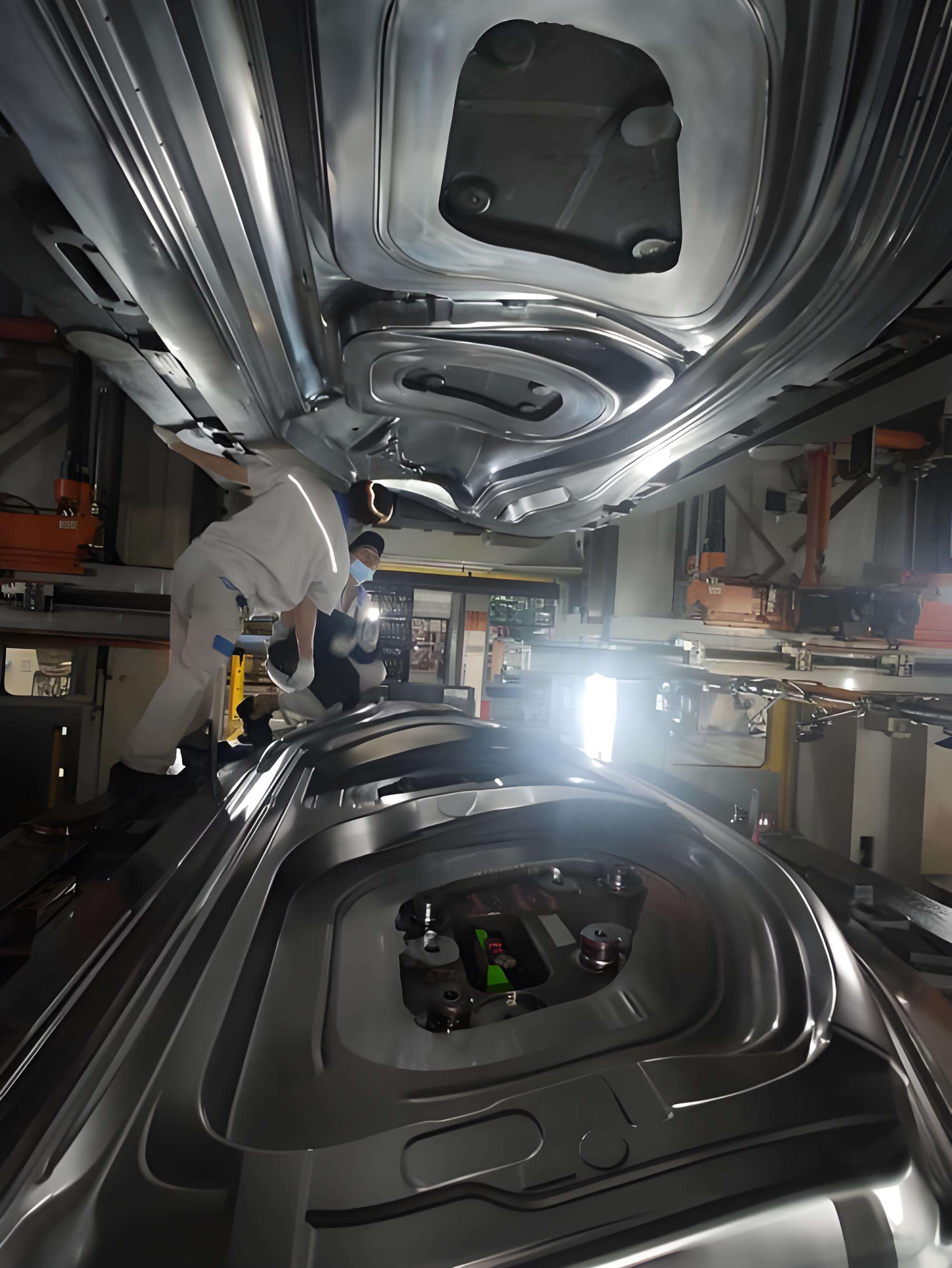

Czy kiedykolwiek zastanawiałeś się, dlaczego niektóre tłoczone części samochodowe pasują idealnie, podczas gdy inne napotykają problemy z jakością lub wcześnie ulegają zużyciu? Różnica często wynika z projektu i inżynierii formy do wyciskania samochodowych które kształtują każdy kawałek metalu. Wyobraź sobie matrycę jako specjalistyczną formę – jej precyzja decyduje o tym, czy błotnik, uchwyt czy panel samochodowy spełniają wymagane tolerancje dla współczesnych pojazdów.

Tak więc, co czyni projekt doskonałym automatyki prasowania samochodowej ? Zaczyna się od doświadczenia inżynierskiego. Matryce są projektowane przy użyciu zaawansowanego oprogramowania CAD, przy czym każdy zakrąglenie, krawędź i detal są dopasowane do konkretnego elementu. Celem jest zapewnienie gładkiego przepływu metalu, dokładnego formowania i łatwego uwolnienia – bez pęknięć, zagnieceń czy zniekształceń. Nawet drobny błąd w projekcie matrycy może prowadzić do kosztownych wad lub opóźnień w produkcji.

Wybór materiału: Dlaczego materiał matryc ma znaczenie

Brzmi skomplikowanie? Bo jest. Wybór materiału dla formowanie elementów samochodowych bezpośrednio wpływa na jej wydajność i trwałość. Większość matryc do tłoczenia w przemyśle motoryzacyjnym wykonana jest ze specjalistycznych stali narzędziowych – takich jak D2 lub A2 – które są wybierane ze względu na wyjątkową twardość, odporność na zużycenie i wytrzymałość. Stopy te często zawierają chrom, wanad i molibden, aby zwiększyć trwałość i odporność na pęknięcia. Dla większych korpusów matryc powszechnie stosuje się żeliwo (szare lub ciągliwe), które charakteryzuje się stabilnością i opłacalnością, a do wzmocnienia krytycznych krawędzi tnących mogą być wykorzystywane wkładki węglikowe.

- Stale narzędziowe (D2, A2): Wysoka twardość i odporność na zużycie zapewniają długą żywotność w produkcji seryjnej.

- Żeliwo: Doskonała tłumliwość drgań i obrabialność dla dużych konstrukcji matryc.

- Płytki węglikowe: Ekstremalna trwałość krawędzi w zastosowaniach o dużej intensywności lub z udziałem materiałów ściernych.

Odpowiednia kombinacja gwarantuje, że matryce wytrzymają ogromne siły tłoczenia – cykl za cyklem – bez utraty kształtu czy precyzji.

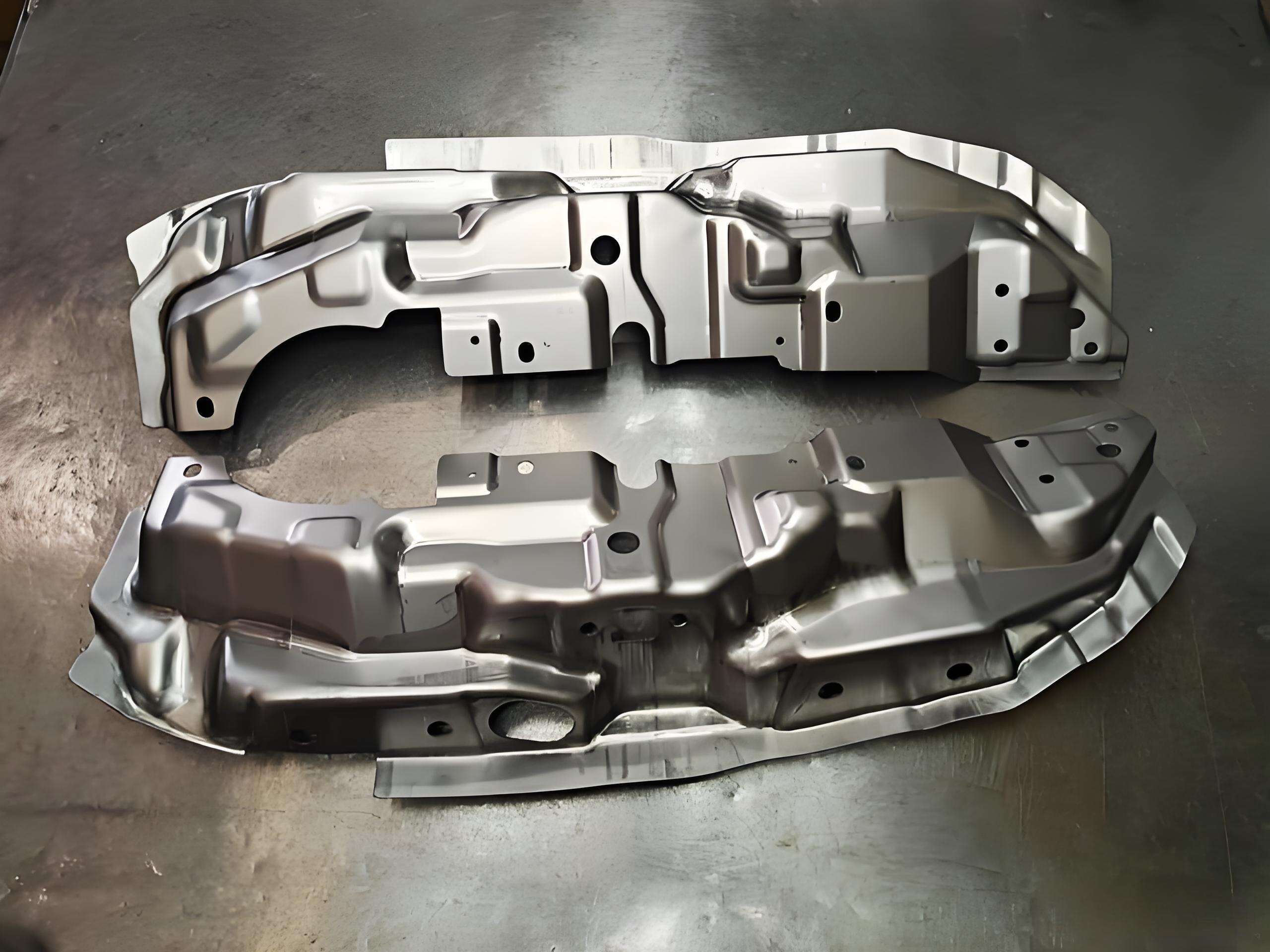

Od tłoczenia prototypowego do produkcji masowej

Zanim matryca trafi do pełnej produkcji, producenci często polegają na tłoczeniu prototypowym aby zweryfikować projekty i wykryć problemy na wczesnym etapie. Narzędzia prototypowe – czasem nazywane miękkim narzędziem – umożliwiają szybką i opłacalną produkcję małych partii do testów i korekt projektowych. Ten etap ma kluczowe znaczenie: pozwala inżynierom doskonalić matrycę, dostosować tolerancje i upewnić się, że ostateczna automatyki prasowania samochodowej gwarantuje stabilne i wysokiej jakości wyniki w produkcji masowej.

- Wzorcowe tłoczenia pozwalają identyfikować potencjalne problemy zanim zostanie zainwestowane w drogie narzędzia trwałe.

- Stanowią pomost między koncepcją a produkcją, skracając czas wprowadzenia nowych modeli na rynek.

Gdy projekt zostanie potwierdzony, budowane są narzędzia trwałe do produkcji seryjnej, zapewniając, że każdy wytłoczony element spełnia rygorystyczne normy.

Konserwacja i zarządzanie zużyciem: Ochrona inwestycji

Wyobraź sobie inwestycję w precyzyjne urządzenie formowanie elementów samochodowych —a następnie obserwowanie spadku jego wydajności po kilku tysiącach cykli. Dlatego konserwacja oraz zarządzanie zużyciem są absolutnie konieczne. Regularne inspekcje, czyszczenie i natychmiastowa naprawa przedłużają żywotność zarówno wzorcowych, jak i produkcyjnych matryc, zapobiegając wadom i kosztownemu przestojowi. Materiały odporne na zużycie oraz obróbki powierzchniowe (takie jak azotowanie czy chromowanie hartownicze) dodatkowo zwiększają trwałość, gwarantując, że każdy wytłoczony element będzie spójny – cykl za cyklem.

Podsumowując, sukces w produkcji części samochodowych metodą tłoczenia zależy od sztuki i nauki projektowania narzędzi i matryc. Od doboru materiału po prototypowanie i konserwację – każdy szczegół wpływa na jakość, skuteczność i niezawodność końcowego produktu. Dalej przyjrzymy się, w jaki sposób surowe normy kontroli jakości zapewniają, że każda tłoczona część spełnia oczekiwania branżowe.

Kontrola jakości i standardy precyzji

Gwarantowanie jakości każdej części

Biorąc pod uwagę ilość zespołów części mechanicznych wykonanych metodą tłoczenia w pojedynczym pojeździe, można się zastanawiać: w jaki sposób producenci zapewniają, że każdy komponent spełnia rygorystyczne normy jakości? Odpowiedzią jest surowy system kontroli jakości – taki, który odróżnia dobre części zamiennych rynku motoryzacyjnego od tych, które nie spełniają wymagań. W świecie wyciskanie części samochodowych , jakość nie jest jedynie modnym terminem; jest nieodzownym wymogiem, który definiuje bezpieczeństwo, osiągi i długoterminową niezawodność.

W centrum tego systemu znajduje się koncepcja ściśle tolerancyjne . Wyobraź sobie oznaczony uchwyt lub element podwozia, którego wymiary są odchylone tylko o ułamek milimetra. Nawet tak drobne odchylenie może prowadzić do problemów z montażem, powstawania dźwięków brzęczących lub, w najgorszym przypadku, zagrożeń bezpieczeństwa. Dlatego też każdy etap procesu tłoczenia jest dokładnie monitorowany – od pierwszego uderzenia matrycy po ostateczną kontrolę. Producenci dążący do precyzyjnego tłoczenia muszą dostarczać części, które idealnie pasują do siebie, bezbłędnie funkcjonują i wytrzymują naprężenia występujące w warunkach rzeczywistych.

Orientacja się w standardach jakości w przemyśle motoryzacyjnym

Jak zatem osiągać zgodnie taki poziom precyzji? Branża opiera się na powszechnie uznanych standardach i certyfikatach, z których najważniejszym jest IATF 16949 . Ten standard, opracowany przez Międzynarodowy Zespoł ds. Motoryzacji (IATF), został specjalnie przygotowany z myślą o dostawcach dla przemysłu motoryzacyjnego i opiera się na podstawie normy ISO 9001. Wymaga on od firm wdrożenia skutecznych systemów zarządzania jakością, ze szczególnym uwzględnieniem zapobiegania wadom, kontroli procesów oraz ciągłej poprawy.

Certyfikacja zgodnie z normą IATF 16949 to więcej niż tylko odznaka – jest dowodem na to, że producent potrafi konsekwentnie dostarczać zespół części mechanicznych wykonanych metodą tłoczenia, spełniających najwyższe oczekiwania branży motoryzacyjnej. Oznacza również, że dostawca jest zaangażowany w jakość, ograniczanie ryzyka oraz ciągłe doskonalenie ( Koordynator PPAP ).

Kolejnym filarem zapewnienia jakości jest Proces Zatwierdzania Części Produkcji (PPAP) . Traktuj PPAP jako kompleksową listę kontrolną, która zapewnia, że każda nowa lub zmodyfikowana część zostanie w pełni zwalidowana przed rozpoczęciem produkcji seryjnej. Objęty jest on everything od dokumentacji projektowej i certyfikatów materiałów po badania zdolności procesu i inspekcję próbek. Wdrażając PPAP, producenci mogą wykryć potencjalne problemy na wczesnym etapie, gwarantując, że tylko części spełniające wszystkie wymagania trafią na linię montażową.

- Kontrola materiałów przyjmowanych: Weryfikacja, czy surowce spełniają wymagane specyfikacje przed rozpoczęciem procesu tłoczenia.

- Kontrole bieżące: Monitorowanie krytycznych wymiarów i cech na każdym etapie tłoczenia, zapewniając zachowanie ścisłych tolerancji.

- Inspekcja pierwszego artykułu: Szczegółowa inspekcja i dokumentacja pierwszej części z nowej matrycy lub serii produkcyjnej.

- Ostateczna audyt jakości: Kompleksowa ocena gotowych części pod względem wykończenia powierzchni, dopasowania i sprawności funkcjonalnej.

- Złożenie dokumentacji PPAP: Dostarczanie pełnej dokumentacji oraz próbek do klienta w celu akceptacji przed rozpoczęciem pełnej produkcji.

- Bieżące audyty procesowe: Regularne przeglądy mające na celu zapewnienie spójności procesu, kalibracji urządzeń oraz odpowiedniego poziomu szkoleń operatorów.

Dlaczego jakość jest ważna dla części zamiennych i oryginalnych (OEM)

Czy kiedyś kupowałeś dobre części zamiennych do samochodów i zastanawiałeś się, dlaczego niektóre marki zawsze lepiej sobie radzą niż inne? Zazwyczaj wynika to z ich zaangażowania w te standardy jakości. Najlepsi dostawcy – ci, którzy oferują najwyższą jakość na rynku zamienników motoryzacyjnych – inwestują w zaawansowane testowanie, certyfikaty i ciągłą poprawę jakości. Rozumieją, że pojedynczy wadliwy uchwyt czy źle wyprodukowana blacha może podważyć całą wydajność i renomę pojazdu.

W precyzyjnym tłoczeniu ten poziom dbałości o szczegóły ma jeszcze większe znaczenie. Zastosowania o wysokiej wytrzymałości – takie jak mocowania zawieszenia czy uchwyty układu napędowego – wymagają części, które potrafią wytrzymać ekstremalne obciążenia i trudne warunki środowiskowe. Dlatego liderzy branży idą dalej niż podstawowe wymagania, stosując testy w warunkach rzeczywistych, zaawansowane materiały i skuteczne kontrole procesowe, aby dostarczać zespoły tłoczonych elementów mechanicznych, które wytrzymają najtrudniejsze warunki.

Jak widać, kontrola jakości jest podstawą niezawodnych części samochodowych produkowanych w procesie tłoczenia. Od certyfikatów globalnych po inspekcje w praktyce – każdy krok ma na celu zapewnienie, że każda część, niezależnie od tego czy jest oryginalna (OEM), czy rynku wtórnego, spełnia najwyższe standardy. W dalszej części zobaczmy, jak te wyprodukowane z dbałością o jakość części tłoczone znajdują swoje miejsce w współczesnym pojeździe, wspierając wszystko – od paneli karoseryjnych po systemy napędowe.

Zastosowanie części tłoczonych we współczesnych pojazdach

Części tłoczone – od zderzaka do zderzaka

Patrząc na współczesny samochód, niemal każdy system opiera się na tłoczonych elementach metalowych do komponentów samochodowych . Ale gdzie dokładnie pojawiają się te części tłoczone i dlaczego producenci części samochodowych tak bardzo na nie polegamy? Przeanalizujmy pojazd sekcja po sekcji, aby zobaczyć, jak kluczowe tłoczone metalowe części samochodowe są one zarówno dla struktury, jak i funkcji pojazdu.

-

Panele nadwozia (BIW)

- Drzwi, maski, błotniki, dachy, pokrywy bagażnika i panele boczne

- Te duże panele nadają samochodowi kształt i stanowią pierwszą linię obrony w przypadku kolizji.

-

Podwozie i elementy konstrukcyjne

- Uchwyty, poprzeczki, szyny ramowe, podzespoły ramy oraz wzmocnienia zderzaka

- Te części do pieczętowania są krytyczne dla stabilności, pochłaniania energii uderzenia i mocowania innych systemów.

-

Nadwozie i komora silnika

- Uchwyty silnika, obudowy skrzyni biegów, miski olejowe, osłony układu wtrysku paliwa i złącza kabli akumulatora

- Tutaj, stampingi metalowe do przemysłu motoryzacyjnego muszą wytrzymać ciepło, wibracje i naprężenia mechaniczne.

-

Zawieszenie i układ kierowniczy

- Dźwignie sterujące, przekładnie, wieszaki i zaciski czujników kierownicy

- Te części ze stali tłocznej pomagają zapewnić płynną kontrolę i precyzyjną reakcję kierownicy.

-

Wnętrze i bezpieczeństwo

- Szyny fotelowe, zatrzaski/zatrzaski pasów bezpieczeństwa, ramy deski rozdzielczej i konsola środkowa

- Części tłoczone w tym miejscu łączą bezpieczeństwo, komfort i styl—pomyśl o solidnych zatrzaskach pasów bezpieczeństwa lub eleganckich podporach deski rozdzielczej.

-

Elektryczne i łączność

- Obudowy ECU, zaciski akumulatora, szyny zbiorcze i złącza elektryczne

- Dokładnie tłoczone złącza gwarantują niezawodne przepływy energii i sygnałów w całym aucie.

Typowe zastosowania w systemach pojazdów

Dlaczego producenci części motoryzacyjnych dlaczego warto wybrać tłoczenie metali w tak wielu zastosowaniach? To wszystko kwestia spójności, kosztów i elastyczności. Elementów samochodowych w technologii tłoczenia może być produkowane w dużych ilościach z minimalnym odpadem, przy jednoczesnym zachowaniu ścisłych tolerancji dopasowania i funkcjonalności. Niezależnie od tego, czy patrzysz na solidną konstrukcję pod samochodem, czy na szczegółowy wykończenie wnętrza kabiny, tłoczone metalowe części samochodowe są wszędzie.

Wyobraź sobie składanie samochodu bez zatłaczanych uchwytów, paneli karoseryjnych lub złączników – byłoby niemal niemożliwe osiągnięcie tej samej jakości lub wydajności. Dlatego czołowi producenci części samochodowych i elementów samochodowych w technologii tłoczenia dostawcy inwestują w zaawansowane procesy tłoczenia, aby sprostać zmieniającym się wymaganiom nowoczesnych pojazdów. W miarę jak przemysł zmierza w kierunku lżejszych i bardziej złożonych konstrukcji, znaczenie tłoczonych elementach metalowych do komponentów samochodowych będzie się dalej zwiększać.

Dalej przyjrzymy się temu, jak te tłoczone elementy dostosowują się do nowych trendów – takich jak elektryfikacja i lekkowaga – aby kształtować przyszłość produkcji samochodowej.

Przyszłe trendy w tłoczeniu samochodowym na rok 2025

Tłoczenie dla nowej generacji samochodów

Czy kiedykolwiek zastanawiałeś się, jak przejście na pojazdy elektryczne (EV) i dążenie do budowy lżejszych, bardziej efektywnych samochodów zmienia świat produkcji części samochodowych metodą tłoczenia? Gdy przechadzasz się po salonie samochodowym lub przewijasz najnowsze premiery pojazdów, zauważysz, że współczesne samochody wyglądają i działają inaczej niż modele sprzed kilku lat. Ta transformacja nie jest przypadkowa – wynika z nowych wymagań dotyczących oszczędności paliwa, zrównoważonego rozwoju i zaawansowanej technologii, które odmieniają rynek rynek tłoczonych komponentów samochodowych (Data Insights Market ).

Lekka konstrukcja to jeden z najgorętszych trendów rynku wtórnego producenci samochodów i producenci samochodów rynku wtórnego wyszukują sposobów na zmniejszenie masy pojazdu bez utraty wytrzymałości czy bezpieczeństwa. Dlaczego? Lżejsze pojazdy zużywają mniej energii, co oznacza lepszą ekonomikę spalania w samochodach z silnikiem spalinowym i większy zasięg dla pojazdów elektrycznych. Wytwarzanie części samochodowych metodą tłoczniczą znajduje się w centrum tych zmian, ponieważ producenci coraz częściej sięgają po zaawansowane materiały i innowacyjne metody tłoczenia, aby wytwarzać cieńsze i mocniejsze elementy.

- Stal o wysokiej wytrzymałości i aluminium: Te materiały stały się teraz podstawą w tłocznictwie metalowym w motoryzacji , oferując potrzebną wytrzymałość na zderzenia przy znacznie mniejszej masie.

- Złożone geometrie: Nowoczesne prasy tłocznicze potrafią formować skomplikowane kształty, które dawniej były niemożliwe do wykonania, umożliwiając tworzenie lżejszych, a zarazem bardziej wytrzymałych komponentów konstrukcyjnych.

Wpływ pojazdów elektrycznych i redukcji masy

Wyobraź sobie wnętrze pojazdu elektrycznego. Zamiast dużego silnika, znajdziesz tam obudowy baterii, obudowy silników elektrycznych oraz specjalistyczne systemy chłodzenia – wszystkie wymagające precyzyjnie tłoczonych części metalowych. Rosnąca popularność pojazdów elektrycznych powoduje skokowy wzrost zapotrzebowania na spersonalizowane tłocznictwie metalowym w motoryzacji zaprojektowane tak, aby pasować do tych nowych zastosowań. Ale nie tylko o nowe kształty chodzi; to także spełnienie surowych wymagań dotyczących wytrzymałości, zarządzania ciepłem oraz izolacji elektrycznej.

Producenci dostosowują swoje procesy tłoczenia, aby sprostać tym wyzwaniom. Prasy serwo o dużej tonażu, na przykład, zapewniają kontrolę i siłę potrzebną do formowania grubszych, wielowarstwowych pokryw baterii czy skomplikowanych elementów silnika z ciasnymi tolerancjami. Automatyzacja oraz systemy jakości wspierane przez sztuczną inteligencję również stają się standardem, gwarantując, że każdy tłoczony element spełnia rygorystyczne wymagania rynku pojazdów elektrycznych.

- Obudowy baterii: Wymagają mocnych, lekkich i dokładnie uszczelnionych tłoczonych elementów metalowych w celu ochrony wrażliwych ogniw i zarządzania ciepłem.

- Korpusy silników: Wymagają skomplikowanych kształtów i wysokiej precyzji, aby zapewnić cichą i wydajną pracę.

- Konstrukcje lekkie: Każdy gram oszczędzony w podwoziu, zawieszeniu i panelach karoseryjnych przyczynia się do większej efektywności i lepszych osiągów.

Co dalej z rynkiem tłoczonych komponentów samochodowych?

Patrząc w przyszłość, rynek tłoczonych komponentów samochodowych czeka na dalszy rozwój, ponieważ producenci oryginalnych urządzeń oraz producenci samochodów rynku wtórnego konkurują, by sprostać zmieniającym się wymaganiom konsumentów i regulatorów. Należy spodziewać się większych inwestycji w automatykę, robotykę oraz cyfrową kontrolę jakości, gdy trendy na rynku wtórnym motoryzacyjnym domagają się bardziej inteligentnych, bezpiecznych i zrównoważonych pojazdów ( Spherical Insights ).

Podsumowując, przyszłość produkcji części samochodowych metodą tłoczenia to przede wszystkim elastyczność. Niezależnie od tego, czy chodzi o sprostanie wyzwaniom związanym z elektryfikacją, redukcją masy, czy nowymi normami bezpieczeństwa – liderami będą ci producenci, którzy przyjmą innowacje pod względem materiałów, wyposażenia i kontroli procesów. Idąc do przodu, wybór odpowiedniego partnera do tłoczenia stanie się kluczowy – temat, który omówimy w dalszej części, rozważając, jak dobrać dostawcę, który nadąży za tymi szybkimi zmianami.

Wybór partnera do precyzyjnego tłoczenia

Jak wybrać odpowiedniego partnera do tłoczenia

Gdy otrzymujesz zadanie pozyskania elementów tłoczonych na potrzeby kolejnego projektu motoryzacyjnego, stawkę podnosi się. Jedno niewłaściwe działanie przy wyborze dostawcy może prowadzić do przekroczenia terminów, problemów z jakością lub kosztownych wycofań produktów. Jak więc upewnić się, że partner do wyciskanie części samochodowych dostarcza zarówno niezawodność, jak i innowacyjność? Wyobraź sobie, że porównujesz listę krótką producentów części samochodowych —właściwe pytania mogą wszystko zmienić.

Kluczowe czynniki wyboru dostawcy

Brzmi to skomplikowanie? Nie musi tak być. Czołowi firmy zajmujące się zagłębieniami w przemyśle samochodowym dostawcy posiadają kilka kluczowych cech, które wyróżniają ich na tle konkurencji. Oto praktyczna lista kontrolna, która pomoże Ci podjąć decyzję:

- Certyfikat IATF 16949: Ten powszechnie uznawany standard jest niepodlegającym dyskusji wymogiem dla dostawców w branży motoryzacyjnej. Dowodzi on, że system zarządzania jakością firmy spełnia najbardziej rygorystyczne wymagania branżowe – zmniejszając Twoje ryzyko i zapewniając stałą jakość części.

- Możliwości w zakresie narzędzi wewnętrznych: Szukaj producenci części samochodowych którzy projektują i budują własne matryce i narzędzia. Możliwości wewnętrzne oznaczają szybsze realizacje, lepszą kontrolę procesu oraz elastyczność w szybkiej adaptacji do zmian projektowych lub problemów produkcyjnych.

- Ekspertyza materiałowa: Czy dostawca potrafi skutecznie pracować zarówno z wysoko wytrzymałymi stalami konstrukcyjnymi (AHSS), jak i z aluminium? Wiedza na temat materiałów jest kluczowa przy produkcji współczesnych pojazdów, zwłaszcza wobec rosnącego zapotrzebowania na niestandardowe rozwiązania w tłoczeniu metali dla motoryzacji, napędzanej lekkimi konstrukcjami i elektryfikacją.

- Udowodnione wyniki: Zapytaj o dotychczasowe projekty, referencje klientów oraz doświadczenie w zakresie złożonych zespołów. najlepsi producenci części zamiennych do samochodów posiadają doświadczenie w realizacji wymagających specyfikacji technicznych dla globalnych marek motoryzacyjnych.

- Usługi produkcyjne kompleksowe: Partner oferujący pełen zakres usług może uprościć Twoje zarządzanie łańcuchem dostaw – łącząc tłoczenie, obróbkę CNC, spawanie i montaż pod jednym dachem. Taka integracja często prowadzi do lepszej koordynacji, skrócenia czasu realizacji oraz zmniejszenia liczby problemów z jakością.

Dlaczego te kryteria są ważne

Wybierając spośród firmy zajmujące się zagłębieniami metalowymi w przemyśle samochodowym nie chodzi tylko o cenę – chodzi o minimalizowanie ryzyka i zabezpieczenie projektu na przyszłość. Na przykład partner z własnymi kompetencjami w zakresie oprzyrządowania szybko poradzi sobie z drobnymi zmianami konstrukcyjnymi, a zaawansowana wiedza dotycząca materiałów oznacza, że Twoje części będą działać zgodnie z przeznaczeniem, niezależnie od tego, czy są wykonane z lekkiego aluminium, czy z wyjątkowo wytrzymałej stali AHSS. Firmy, które inwestują w certyfikaty jakości oraz cyfrowe systemy produkcji, są również bardziej prawdopodobne do zapewnienia spójnych wyników, spełniając wysokie standardy zarówno producentów OEM, jak i dostawców wysokiej jakości części z rynku wtórnego .

Shaoyi Metal Technology Co., Ltd.: Wzorowy partner

Jeśli szukasz dostawcy, który spełnia wszystkie kryteria, Shaoyi Metal Technology Co., Ltd. wyróżnia się wśród pozostałych niestandardowe tłoczenie metali w motoryzacji dostawców. Jako wiodąca firma zajmująca się kompleksowymi rozwiązaniami dotyczącymi precyzyjnych metalowych części samochodowych w Chinach, Shaoyi łączy certyfikację IATF 16949, własne oprzyrządowanie i inżynierię oraz doświadczenie w zakresie aluminium, stali i stopów specjalnych. Ich podejście obejmujące cały proces — od analizy projektowania pod kątem produkcji (DFM) po produkcję seryjną — zyskało zaufanie globalnych marek motoryzacyjnych.

Co odróżnia Shaoyi od innych firmy zajmujące się zagłębieniami w przemyśle samochodowym to zaangażowanie w cyfrową efektywność i jakość. Dzięki nowoczesnym systemom MES zapewniającym przejrzystość produkcji, szybkiemu wytwarzaniu prototypów do weryfikacji projektów oraz udowodnionemu doświadczeniu w pracy z producentami oryginalnych części (OEM) i liderami rynku wtórnego, stanowią oni przykład tego, co najlepsi producenci części zamiennych do samochodów powinien oferować: niezawodność, elastyczność i wiedzę techniczną.

„Wybór partnera w zakresie tłoczenia to nie tylko zaspokojenie dzisiejszych potrzeb — to budowa fundamentów pod przyszłą innowacyjność i wzrost.”

Oceniając potencjalnych partnerów, skorzystaj z tej listy kontrolnej, aby porównać ich możliwości i kwalifikacje. Prawidłowy wybór nie tylko pomoże Ci uniknąć typowych pułapek w produkcji części samochodowych metodą tłoczenia, ale również zapewni Twojej firmie sukces w miarę rozwoju branży motoryzacyjnej.

Często zadawane pytania dotyczące tłoczenia części samochodowych

1. Co to jest tłoczenie części samochodowych i dlaczego jest ważne w produkcji samochodów?

Tłoczenie części samochodowych to proces nadawania płaskim blachom metalowym precyzyjnych kształtów elementów samochodowych przy użyciu silnych pras i matryc. Jest ono istotne, ponieważ umożliwia produkcję dużych ilości części w sposób ciągły i trwały, jak np. paneli karoseryjnych, wsporników czy mocowań silnika, stanowiąc podstawę współczesnej produkcji pojazdów.

2. Jakie materiały są najczęściej stosowane w tłoczeniu metalowym części samochodowych?

Najczęściej stosowanymi materiałami są różne gatunki stali, w tym stale o wysokiej i zaawansowanej wytrzymałości (AHSS), oraz stopy aluminium. Stal zapewnia wytrzymałość i opłacalność dla części konstrukcyjnych, podczas gdy aluminium oferuje korzyści wynikające z lekkości, co przekłada się na efektywność zużycia paliwa. Producenci mogą również stosować stal nierdzewną lub stopy miedzi do zastosowań specjalistycznych.

3. Jak producenci zapewniają jakość tłoczonych części samochodowych?

Jakość jest utrzymywana dzięki ścisłym standardom, takim jak certyfikat IATF 16949, walidacja PPAP oraz rygorystyczne kontrole na każdym etapie produkcji. Czołowi dostawcy wykorzystują zaawansowane badania, kontrole w trakcie procesu oraz regularne audyty, aby zagwarantować, że każdy tłoczony element spełnia precyzyjne tolerancje i wymagania eksploatacyjne.

4. Jakie są główne procesy tłoczenia stosowane do produkcji komponentów samochodowych?

Producenci motoryzacyjni stosują tłocznictwo matrycowe do produkcji małych części w dużych ilościach, tłocznictwo transferowe do większych lub bardziej skomplikowanych kształtów oraz tłocznictwo głębokie do części o znacznej głębokości. Każdy proces dobiera się indywidualnie, w zależności od geometrii części, wielkości produkcji i potrzeb zastosowania.

5. Jak wybrać odpowiedniego partnera w zakresie tłocznictwa części samochodowych?

Warto zwrócić uwagę na dostawcę posiadającego certyfikat IATF 16949, wyposażonego we własne narzędzia, z doświadczeniem w obróbce różnych materiałów oraz z silnym wizerunkiem na rynku i doświadczeniem współpracy z globalnymi markami. Firmy takie jak Shaoyi Metal Technology Co., Ltd. oferują kompleksowe usługi, efektywność cyfrową oraz solidne systemy zapewniania jakości, co zmniejsza ryzyko i gwarantuje niezawodność oraz wysoką jakość części.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —