Dlaczego kute felgi są drogie: Ukryte koszty, które nikt nie ujawnia

Zrozumienie, co odróżnia koła kowane

Przeprowadziłeś badania, znalazł idealny projekt koła, a potem – bum – cena uderza cię jak pociąg towarowy. Cztery cyfry za jedno koło? A czasem nawet pięć? Jeśli kiedykolwiek zastanawiałeś się, dlaczego koła kowane mają tak wysokie ceny, nie jesteś sam. To szok cenowy każdemu entuzjastowi każe poszukiwać odpowiedzi, zadając pytanie, czy te koła rzeczywiście są warte inwestycji, czy po prostu są przewartościowanym motoryzacyjnym biżuterią.

Pytanie za 5000 dolarów, które zadaje sobie każdy entuzjasta

Oto sedno sprawy: porównując zestaw kół odlewanych za 1500 dolarów ze sprawnie kowanymi kołami za 8000 dolarów lub więcej, naturalnie chcesz zrozumieć, co uzasadnia tak ogromną różnicę cen. Odpowiedź nie tkwi w ukrytej magii marketingowej ani przypadkowych marżach — wynika ona z podstawowych różnic w sposobie, w jaki te koła powstają.

Czym więc dokładnie jest koło kute? W przeciwieństwie do odlewniczych, gdzie stopiony aluminium jest po prostu wlewany do form i schładzany, koła kute zaczynają swoje życie jako solidny walec z aluminium o randze lotniczej. Nie jest to jednak zwykłe aluminium. Producenti zazwyczaj używają 6061-T6 Aluminium —tego samego materiału, na którym polegają aplikacje wojskowe, inżynieria lotnicza i wyścigi Formuły 1. Oznaczenie „T6” odnosi się do konkretnego procesu obróbki cieplnej obejmującego hartowanie roztworowe i kontrolowane starzenie, które znacząco zwiększa granicę plastyczności i twardość stopu.

Od surowego aluminium do dzieła jazdy

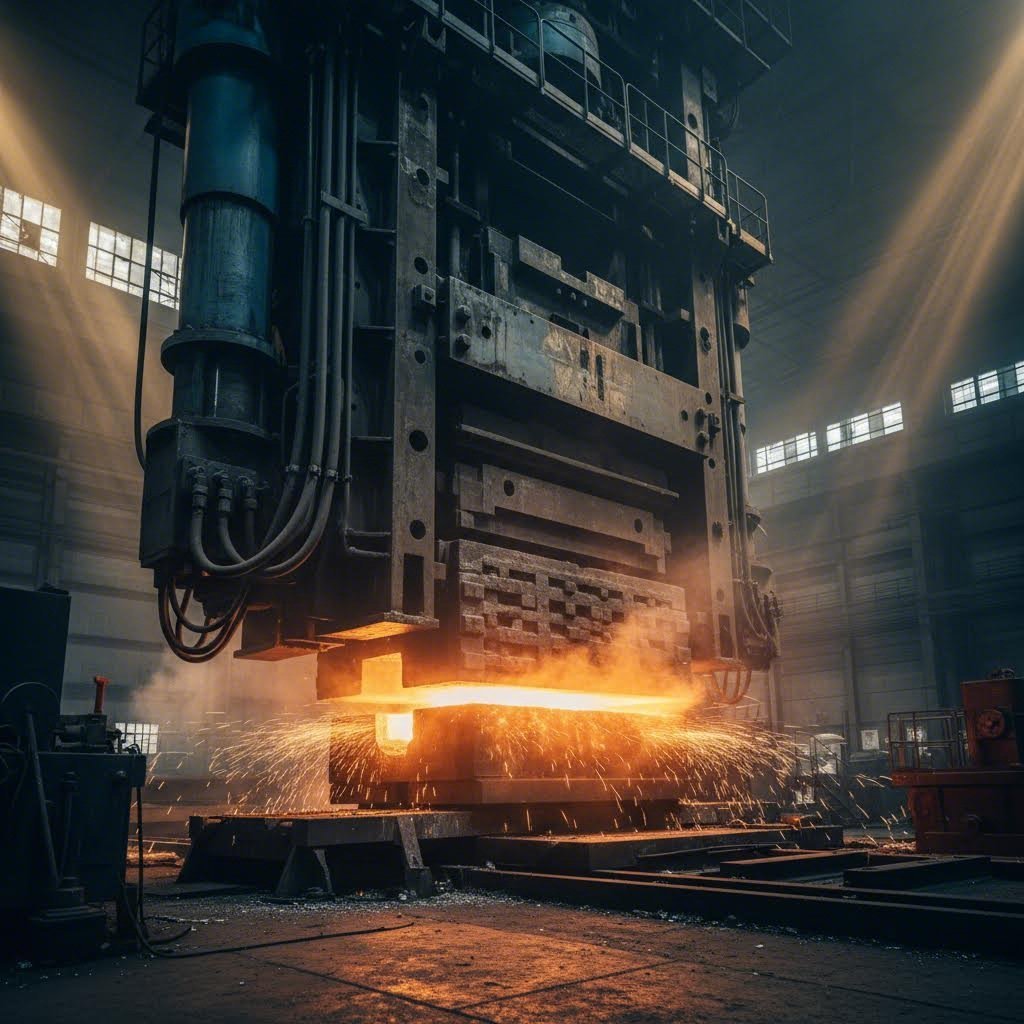

Aby zrozumieć, czym są kute felgi, trzeba uświadomić sobie fundamentalną przemianę zachodzącą podczas produkcji. Ten solidny walec z aluminium jest ogrzewany do skrajnych temperatur — zbliżonych, lecz nie dochodzących do punktu topnienia — a następnie poddawany ogromnemu ciśnieniu hydraulicznemu. Mówimy o sile 8000–10 000 ton, która sprasowuje i formuje metal w kształt koła.

Na poziomie molekularnym proces kucia zachowuje ciągłość struktury ziarnistej metalu, co skutkuje znacznie mocniejszym wyrobem końcowym. W przypadku felg odlewanych oryginalna struktura molekularna jest naruszana w momencie stopienia i ponownego uformowania aluminium.

Ta różnica ma ogromne znaczenie. Gdy zada się pytanie, co oznaczają felgi kute w praktycznym aspekcie, odpowiedź tkwi właśnie w tej strukturze ziarnistej. Kucie wyrównuje wewnętrzną strukturę ziarnistą aluminium, eliminując mikroskopijne puste przestrzenie (porowatość), które charakteryzują felgi odlewane. Rezultat? Felgi kute są o około trzy razy mocniejsze niż ich odlewane odpowiedniki, a jednocześnie o około 25% lżejsze.

Na co są zdolne koła kute, a czego nie potrafią koła odlewane? Lepsza odporność na uderzenia, większa nośność oraz możliwość naprawy po uszkodzeniu, które zniszczyłoby słabsze koła. To nie drobne usprawnienia działania — to podstawowe zalety konstrukcyjne, które bezpośrednio wpływają na sposób, w jaki Twój pojazd pokonuje zakręty, przyspiesza i hamuje.

W całym tym przewodniku przyjrzymy się każdemu czynnikowi kosztowemu wpływającemu na cenę kół kuty. Od pras kucia wartych miliony dolarów i wykwalifikowanych operatorów CNC, poprzez koszty surowców, aż po wymagania certyfikacyjne — odkryjesz, że cena najdroższych felg na rynku odzwierciedla rzeczywistą złożoność produkcji, a nie nadmierne marże zysku. Na końcu będziesz dokładnie wiedział, dokąd trafia Twoje pieniądze — i czy taka inwestycja ma sens w kontekście Twoich indywidualnych potrzeb jazdy.

Proces produkcyjny uzasadniający premiową cenę

Czy kiedyś zastanawiałeś się, co tak naprawdę dzieje się w tle, by przekształcić surowy kawałek aluminium w precyzyjnie kute felgi? Proces produkcyjny jest znacznie bardziej skomplikowany, niż większość entuzjastów sobie wyobraża – a zrozumienie tego cyklu pokazuje dokładnie, dlaczego te felgi mają wysokie ceny.

Znaczenie kutyh felg wykracza daleko poza prostą etykietę. Oznacza ono wieloetapową podróż produkcyjną wymagającą specjalistycznego sprzętu, wykwalifikowanej siły roboczej oraz starannego kontroli jakości na każdym etapie. Przejdźmy krok po kroku przez cały proces kutych felg od początku do końca.

Prasa o sile 10 000 ton za każdą felgą

Cykl rozpoczyna się od wyboru biletu – odpowiedniego bloku lotniczego aluminium 6061-T6. Nie jest to przypadkowy wybór z magazynu. Inżynierowie analizują skład chemiczny każdego biletu, zapewniając spełnienie rygorystycznych specyfikacji dotyczących zawartości magnezu i krzemu, które decydują o końcowej wytrzymałości.

Następnie następuje etap podgrzewania. Walec aluminiowy jest ogrzewany do temperatury między 750°F a 900°F — wystarczająco gorąco, aby materiał stał się plastyczny, ale nadal pozostawał w stanie stałym. Ten precyzyjny zakres temperatur jest kluczowy. Zbyt niska temperatura uniemożliwi prawidłowe przepływanie metalu pod wpływem ciśnienia, zbyt wysoka zaś może naruszyć integralność strukturalną aluminium.

W tym momencie proces staje się intensywniejszy. Rozgrzany walec trafia do hydraulicznego prasy kutej, która generuje siłę od 8 000 do 10 000 ton. Wyobraź sobie ciężar około 5 000 samochodów skoncentrowany w jednym punkcie. Ta ogromna siła sprasowuje aluminium do postaci szkicu koła, zwanego blankiem kowanym, zmieniając jednocześnie jego wewnętrzną strukturę.

Ale wykrojek kowalniczy jest daleki od ukończenia. Koła kute wymagają intensywnego obróbki CNC, aby osiągnąć końcowe wymiary. Sterowane komputerowo narzędzia tnące wycinają wzory szprych, wiercą otwory na śruby oraz toczone elementy do dokładnych specyfikacji — często z tolerancjami rzędu zaledwie 0,001 cala. Sam etap obróbki może trwać kilka godzin na jedno koło.

Ostatnie etapy obejmują obróbkę powierzchniową: hartowanie w celu zoptymalizowania twardości, piaskowanie strumieniowe w celu poprawy odporności na zmęczenie oraz procesy wykończeniowe, takie jak malowanie proszkowe, polerowanie lub anodowanie. Każdy etap dodaje czasu, pracy i kosztów do gotowego produktu.

Dlaczego struktura ziarna decyduje o wszystkim

Prawdziwa magia całkowicie kutyh kół rozgrywa się na poziomie cząsteczkowym. Gdy potężna prasa ściska bryłę aluminium, wyrównuje strukturę ziarnową metalu w ciągły, nieprzerwany wzór. Wyobraź sobie strukturę drewna — ułożone włókna są znacznie silniejsze niż przypadkowo ułożone.

To ułożenie ziarna eliminuje porowatość – mikroskopijne pęcherzyki powietrza i wolne przestrzenie, które nieuchronnie powstają podczas odlewania stopionego metalu do form. Analiza metalograficzna firmy India Forging , części z aluminium odlewanego zawierają często wtrącenia i wady osłabiające strukturę, podczas gdy części kute zachowują spójną strukturę ziarna na całej długości.

Efekt praktyczny? Koło jednokrotne, wykute, może być lżejsze o 25–30% niż porównywalne koło odlane, przy jednoczesnym zachowaniu równej lub większej wytrzymałości. To nie jest marketingowy bełkot – to podstawowa nauka metalurgiczna. Skompresowana, uporządkowana struktura ziarna wykutej obręczy tworzy lepszą gęstość molekularną, która zapobiega pękaniu, gięciu i zmęczeniu materiału.

Dodatkowo, ASM Tuning informuje , że koła wytworzone metodą kompresyjnego kucia mogą oszczędzić nawet 4–5 kg na narożnik w porównaniu z odlewanymi odpowiednikami. Redukcja masy ta wpływa na wszystkie aspekty dynamiki jazdy, począwszy od przyspieszenia i hamowania, po reakcję podczas zakręcania.

| Aspekt produkcji | Wykuwane koła | Felgi odlewane |

|---|---|---|

| Forma surowca | Blok stałego aluminium | Stopy aluminium |

| Proces podstawowy | ciśnienie hydrauliczne 8 000–10 000 ton | Wlewanie do formy i chłodzenie |

| Przetwarzanie wtórne | Rozległe obróbki CNC (2–4 godziny) | Obcinanie i podstawowa obróbka |

| Inwestycja w sprzęt | Prasy kute o wartości wielu milionów dolarów | Standardowe wyposażenie odlewni |

| Czas produkcji jednego koła | minimum 4–8 godzin | 30 minut do 2 godzin |

| Struktura ziarna | Wyrównane i ciągłe | Losowe, z potencjalną porowatością |

| Typowe porównanie wagi | o 25-30% lżejsze | Waga bazowa |

| Charakterystyka wytrzymałości | Lepsza odporność na zmęczenie i większa odporność na uszkodzenia | Poddatny na pękanie pod wpływem naprężeń |

Kiedy przyjrzysz się tej analizie produkcji, różnica cenowa zaczyna mieć sens. Każde kółko kute to godziny pracy maszyn wyposażonych w urządzenia kosztujące miliony dolarów, obsługiwanych przez wykwalifikowanych techników pobierających wysokie wynagrodzenia. Koła odlewane mogą natomiast być produkowane masowo szybko i przy użyciu stosunkowo taniego sprzętu odlewniczego.

Jednak sam sprzęt i czas pracy to tylko część historii. Prawdziwe czynniki wpływające na koszty obejmują surowce, kontrolę jakości, badania i rozwój oraz wymagania certyfikacyjne — te aspekty szczegółowo omówimy dalej.

Rozkład rzeczywistych składowych kosztów

Widziałeś złożoność procesu wytwarzania. Rozumiesz zalety metalurgiczne. Ale dokąd dokładnie zmierza Twoja płatność, gdy kupujesz kute felgi aluminiowe? Zagadka cenowa ma więcej elementów, niż większość nabywców sobie uświadamia – a zrozumienie każdego składnika pokazuje, dlaczego nawet najtańsze opcje od renomowanych marek kutyh felg nadal mają znaczące ceny.

Przyjrzyjmy się każdej złocie, która idzie na tworzenie tych precyzyjnych komponentów.

Dokąd naprawdę zmierza Twoja gotówka

Struktura kosztów kutyh felg aluminiowych różni się zasadniczo od masowych alternatyw. Podczas gdy producenci odlewanych felg rozkładają swoje koszty na setki tysięcy sztuk, producenci kutych felg pracują przy znacznie mniejszych nakładach – przez co stałe koszty muszą zostać przełożone na mniejszą liczbę produktów.

Oto szczegółowy podział kategorii kosztów wpływających na końcową cenę:

- Koszty surowców: Aluminium lotniczy stop 6061-T6 jest znacznie droższy niż standardowe stopy odlewnicze, takie jak A356. Zgodnie z Analizą produkcji firmy IMARC Group , wyprodukowanie jednego koła alloy o wadze 12 kg wymaga około 12,6 kg aluminium – uwzględniając straty materiału podczas obróbki skrawaniem. W przypadku kół kutek dla ciężarówek oraz zastosowań wysokowydajnych, wymagających większych średnic, zużycie materiału rośnie proporcjonalnie. Dodatkowym czynnikiem komplikującym sytuację jest zmienność rynkowa; rynki globalne aluminium doświadczyły znacznej niestabilności, a rynki aluminium podlegają podobnym wahaniom, które bezpośrednio wpływają na koszty produkcji.

- Inwestycje w sprzęt: Prasy do kucia hydraulicznego, potrafiące wytworzyć ciśnienie od 8000 do 10 000 ton, to inwestycje kapitałowe warte kilka milionów dolarów. W przeciwieństwie do urządzeń odlewniczych, które można nabyć w stosunkowo niskiej cenie, infrastruktura do kucia wymaga ogromnych początkowych nakładów. Centra tokarskie CNC, piece do obróbki cieplnej oraz urządzenia wykańczające dodają jeszcze kilka milionów do kosztów zakładu. Te wydatki kapitałowe muszą być rozłożone na serie produkcyjne — a przy mniejszej liczbie sztuk każde koło ponosi większy udział kosztów sprzętu.

- Godziny pracy: Doświadczeni operatorzy CNC, inspektorzy jakości oraz technicy zajmujący się wykończeniem cieszą się wysokimi wynagrodzeniami. Analiza kosztów kucia przeprowadzona przez Frigate wskazuje, że praca ludzka stanowi istotny czynnik wpływający na koszty, podkreślając, że specjalistyczne operacje kowalskie wymagają wykwalifikowanego personelu do obsługi maszyn, nadzoru procesu oraz weryfikacji jakości. W regionach o wyższych kosztach utrzymania te wydatki na pracę rosną jeszcze bardziej. W przeciwieństwie do zautomatyzowanych linii odlewniczych, które wymagają minimalnej ingerencji człowieka, procesy kowalnicze wymagają ciągłego, wykwalifikowanego nadzoru.

- Koszty badań i rozwoju oraz inżynierii: Każdy nowy projekt koła wymaga szczegółowej pracy inżynierskiej przed rozpoczęciem produkcji. Modelowanie CAD, analiza naprężeń, opracowanie prototypu oraz weryfikacja projektu pochłaniają wiele godzin pracy inżynierów. Zaawansowane systemy CAD/CAM i skomplikowane symulacje pomagają przewidzieć zużycie narzędzi i optymalizować projekty, jednak ta technologia wymaga ciągłych inwestycji oraz specjalistycznej wiedzy.

- Narzędzia i przygotowanie: Formy i matryce są wykonywane na zamówienie dla każdego projektu felg. Zgodnie z analizą przeprowadzoną przez Frigate, koszty oprzyrządowania mogą stanowić znaczącą część całkowitej ceny, szczególnie przy mniejszych seriach produkcyjnych. Skomplikowane wzory szprych oraz szczegółowe projekty wymagają zaawansowanego oprzyrządowania, którego opracowanie trwa dłużej i jest droższe w produkcji. Jeśli oprzyrządowanie ulegnie zużyciu lub uszkodzeniu podczas produkcji, koszty jego wymiany powiększają końcową cenę.

- Opłaty za certyfikację i testy: Spełnienie norm bezpieczeństwa, takich jak JWL (Japan Light Alloy Wheel), VIA (Vehicle Inspection Association) lub certyfikat TÜV, wymaga rygorystycznych procedur badawczych. Testy zmęczenia promieniowego, weryfikacja odporności na uderzenia, równoważenie kół oraz kontrole wycieków powietrza muszą być przeprowadzone – często na każdej pojedynczej felgu. Ta infrastruktura kontroli jakości wymaga specjalistycznego sprzętu, wykwalifikowanego personelu oraz bieżących kosztów operacyjnych.

Ukryte koszty za każdą szprychą

Oprócz oczywistych kosztów produkcji istnieje kilka ukrytych czynników, które cicho podnoszą cenę kół kowanych i na które rzadko zwracają uwagę nabywcy.

Strata materiału stanowi znaczący ukryty koszt. Gdy maszyny CNC wycinają skomplikowane wzory szprych z surowców kowanych, usuwana jest znaczna ilość aluminium – a mimo że odpady można recyklingować, nadal powodują one wzrost ogólnych kosztów produkcji. Analiza branżowa potwierdza, że wskaźniki odpadów mogą przekraczać pierwotne oczekiwania w zależności od złożoności projektu, co prowadzi do niedokładnych prognoz kosztów, jeśli nie zostaną one odpowiednio uwzględnione.

Wielkość produkcji generuje dodatkowe naciski cenowe. Gdy zastanawiasz się, ile kosztują felgi Forgiato, czy ile kosztują koła Forgiato, pamiętaj, że marki premium produkują znacznie mniej jednostek niż producenci rynku masowego. Fabryka kół odlewanych może rocznie wytwarzać 200 000 sztuk, rozkładając koszty stałe na ogromne woluminy produkcji. Specjaliści od kół kowanych często wytwarzają jedynie ułamek tej liczby, co oznacza, że każde koło musi przejąć proporcjonalnie większe koszty pośrednie.

Weź pod uwagę ceny ków Corleone lub podobnych producentów butikowych – ich model oparty na niskiej produkcji i wysokim stopniu personalizacji oznacza, że każdy koszt stały jest rozłożony na mniejszą liczbę jednostek. Narzędzia, których opracowanie może kosztować 50 000 USD, są rozliczane na około 500 kołach zamiast na 50 000, co przekłada się na dodatkowe 100 dolarów na jedno koło zamiast 1 dolara.

Kontrola jakości dodaje kolejny poziom. Podczas gdy niektórzy producenci robią skróty, renomowani producenci kół kowanych przeprowadzają badania rentgenowskie, weryfikację wymiarów oraz testy obciążeniowe dla każdego koła opuszczającego ich zakład. Taki poziom kontroli zapobiega dotarciu wadliwych elementów do klientów, ale wiąże się ze znacznym wzrostem kosztów jednostkowych, których koła masowe po prostu nie ponoszą.

Zrozumienie tych składowych kosztów pomaga wyjaśnić, dlaczego ceny kół kowanych nie są arbitralne – odzwierciedlają one rzeczywistą złożoność produkcji i inwestycje w jakość. Jednak metoda produkcji oraz poziom personalizacji również odgrywają kluczową rolę w końcowej cenie, czynniki, które przeanalizujemy dalej.

Metody produkcji i czynniki personalizacji

Teraz, gdy znasz podstawowe składowe kosztów, sprawa staje się ciekawsza. Nie wszystkie kute felgi są równe sobie — a wybór metody konstrukcji drastycznie wpływa zarówno na cenę, jak i właściwości użytkowe. Niezależnie od tego, czy szukasz kutych obręczy do ciężarówek, czy lekkich felg do toru, zrozumienie tych trzech różnych podejść konstrukcyjnych pomoże Ci podjąć lepszą decyzję zakupową.

Jednoczęściowe, dwuczęściowe, trzyczęściowe – wyjaśnienie

Przeglądając kute felgi do ciężarówek lub zastosowań wysokowydajnych, napotkasz trzy podstawowe typy konstrukcji. Każdy oferuje unikalne zalety — a także wiąże się z innymi implikacjami kosztowymi.

Felgi kute monoblok (jednoczęściowe): Te prawdziwe kute felgi stanowią szczyt stosunku wytrzymałości do wagi. Producenty wytwarzają całą felgę z jednego bloku kutego aluminium, tworząc ciągłą strukturę bez połączeń, spoin czy śrub. Zgodnie z Analizą inżynierską FlexiForge , monoblokowe felgi kute zapewniają najwyższą integralność strukturalną, ponieważ struktura ziarna jest ciągła w całej konstrukcji koła.

Dlaczego ta metoda budowy wiąże się z najwyższymi cenami? Marnowanie materiału. Gdy maszyny CNC wykrawają skomplikowane wzory szprych z litego bloku, usuwana i odrzucana jest znaczna ilość aluminium. Złożone projekty z głębokimi profilami wklęsłymi lub skomplikowanymi wzorami szprych mogą marnować od 40 do 50% początkowej masy bloku. Odpadłe aluminium to rzeczywisty koszt, który przekłada się na końcową cenę.

Felgi kute dwuczęściowe: Ta konstrukcja oddziela środek (tarczę i szprychy) od zewnętrznego bębna. Dwie części są albo spawane razem, albo łączone za pomocą wysokowytrzymałych śrub. Vivid Racing zaznacza, że kute felgi dwuczęściowe oferują atrakcyjne kompromisowe rozwiązanie — dostarczając większej elastyczności projektowej przy umiarkowanych kosztach w porównaniu z opcjami monoblokowymi.

Piękno konstrukcji dwuczęściowej tkwi w możliwościach personalizacji. Producenci mogą łączyć różne szerokości bębnów z tym samym projektem środka, oferując różne opcje odkształcenia i tylnego luzu bez konieczności projektowania całkowicie nowych kół. Jeśli uszkodzisz bęben na dziurze w drodze, możesz potencjalnie wymienić tylko ten komponent, a nie całe koło — istotna zaleta dla pojazdów użytkowanych na co dzień.

Koła kute trzyczęściowe: Maksymalna możliwość dostosowania idzie w parze ze skomplikowaną budową. Koła trzyczęściowe dzielą wewnętrzny bęben, zewnętrzny bęben i środek na odrębne elementy połączone precyzyjnie dokręcanym sprzętem. Ta konstrukcja pozwala producentom na stworzenie praktycznie każdej możliwej kombinacji szerokości i odkształcenia, dzięki czemu są one popularne w przypadku samochodów wystawowych i niestandardowych konstrukcji wymagających nietypowego dopasowania.

Jednak złożoność wiąże się ze wzrostem kosztów. Montaż wymaga precyzyjnego sprzętu, starannego doboru momentu obrotowego oraz dodatkowych kroków kontroli jakości. Analiza branżowa potwierdza, że koła trzyczęściowe zazwyczaj kosztują dwa do trzech razy więcej niż porównywalne opcje jednoczęściowe – a są również nieco cięższe ze względu na dodatkowy sprzęt łączący poszczególne elementy.

W zastosowaniach off-road i dla pojazdów 4x4 konstrukcja monoblokowa dominuje zazwyczaj ze względu na lepszą odporność na uderzenia i większą integralność strukturalną. Środowiska off-road poddają koła ekstremalnemu obciążeniu — a ciągła struktura ziarnista jednokierunkowego kucia lepiej radzi sobie z tymi wymaganiami niż wieloczęściowe alternatywy.

| Cechy | Monoblok (Jednoczęściowe) | Dwuczęściowy | Trójczęściowy |

|---|---|---|---|

| Konstrukcja | Kute z jednego odlewu | Kute centrum + oddzielny bęben | Centrum + wewnętrzny bęben + zewnętrzny bęben |

| Wytrzymałość | Najwyższa — ciągły przepływ ziarna | Wysoka — złącza spawane lub śrubowane | Dobra — wiele punktów połączenia |

| Waga | Najlżejsza opcja | Nieco cięższe niż monoblock | Najcięższa ze względu na sprzęt |

| DOSTOSOWANIE | Ograniczone opcje offsetu/szerokości | Umiarkowana elastyczność | Maksymalny—praktycznie dowolna szerokość/przesunięcie |

| Naprawialność | Całe koło wymieniane w przypadku uszkodzenia | Tłoczek może być wymieniany oddzielnie | Wymiana indywidualnych komponentów możliwa |

| Cena względna | $$$ (największe zużycie materiału) | $$ (umiarkowane) | $$$$ (skomplikowana praca montażowa) |

| Najlepsze przypadki użycia | Tor, wydajność, teren trudny | Wydajność uliczna, samochody codzienne | Samochody wystawowe, konstrukcje niestandardowe |

Jak personalizacja zwiększa koszty

Oprócz metody produkcji opcje personalizacji dodają warstwy wydatków, które wielu nabywców nie docenia. Projektując idealny komplet felg, każdy indywidualny detal wiąże się z dodatkowym kosztem.

Kolory i wykończenia na zamówienie: Standardowe malowanie proszkowe wiąże się z umiarkowanym kosztem, ale specjalne wykończenia szybko drożeją. Powierzchnie matowe, ręcznie polerowane obrzeża, kombinacje wielotonowe oraz dopasowanie koloru do kodu lakieru Twojego pojazdu wymagają dodatkowych godzin pracy i specjalistycznych materiałów. Felgi Splux oferują ponad 100 wykończeń proszkowych —a każda opcja poza podstawowymi kolorami zwiększa złożoność produkcji.

Grawerowanie i personalizacja: Wygrawerowanie nazwiska, logo lub niestandardowych grafik na powierzchni felgi wymaga dodatkowego czasu maszynowego i przygotowania. Choć jednostkowy koszt wydaje się niewielki, dodaje on etapów procesowych, które wydłużają czas realizacji i zwiększają ryzyko problemów z kontrolą jakości.

Kapturki centralne i elementy mocujące: Niestandardowe pokrywy centrów z logo Twojego pojazdu, kolorowe elementy kołpaczkowe lub specjalne trzpienie zaworów mogą wydawać się niewielkimi dodatkami. Jednak każdy niestandardowy komponent wymaga pozyskania, zarządzania zapasami i koordynacji montażu — wszystko to generuje dodatkowe koszty pośrednie.

Specyfikacje niestandardowe: Zamawianie nietypowych rozmiarów, nietypowych wzorów otworów lub niestandardowych wytłoczeń często wymaga opracowania nowego wyposażenia produkcyjnego. Jeśli Twoje specyfikacje nie odpowiadają istniejącym seriom produkcyjnym, producenci muszą albo stworzyć dedykowane narzędzia, albo modyfikować istniejące matryce — koszty te są bezpośrednio przenoszone na Ciebie.

Czas realizacji wydłuża się proporcjonalnie do stopnia personalizacji. Standardowe koło monoblockowe z istniejących zapasów może zostać wysłane w ciągu kilku dni. Pełniennie spersonalizowane koła trzyczęściowe z wykończeniem specjalnym i grawerunkami? Licz na 8–12 tygodni lub dłużej, ponieważ producenci muszą wpisać Twoje unikalne specyfikacje w harmonogram produkcji.

Zrozumienie tych czynników związanych z konstrukcją i dostosowaniem pomaga wyjaśnić różnice cenowe między pozornie podobnymi felgami. Jednak geografia odgrywa równie ważną rolę w ustalaniu końcowej ceny — czynnik, który przeanalizujemy w dalszej części.

Miejsce produkcji i standardy jakości

Znasz już składniki kosztów i metody produkcji — oto jednak czynnik, który drastycznie wpływa na cenę, a mimo to rzadko bywa otwarcie omawiany: miejsce, w którym Twoje kute felgi są faktycznie produkowane. Lokalizacja produkcji wpływa na wszystko — od kosztów pracy i rygoru kontroli jakości po terminy dostaw i końcową cenę detaliczną. Zrozumienie tego wymiaru geograficznego pozwala ocenić, czy wysoka cena odzwierciedla rzeczywiste różnice jakości, czy jedynie zawyżone koszty pośrednie.

Wpływ geografii na cenę Twoich felg

Globalna branża kół kowanych koncentruje się głównie w trzech regionach: Ameryka Północna (przede wszystkim Stany Zjednoczone), Europa (prowadzi Niemcy) oraz Azja (Chiny i Japonia). Każdy z regionów charakteryzuje się odmienną strukturą kosztów i filozofią produkcji, co bezpośrednio wpływa na cenę, jaką płacisz przy kasie.

Amerykańskie koła kowane: Koła kowane produkowane w USA mają wysoką cenę z kilku powiązanych ze sobą powodów. Zgodnie z Analizą branżową Forgelite , wykwalifikowani operatorzy i warsztaty maszynowe w USA pobierają od 100 do 200 dolarów za godzinę — w porównaniu do około 15–20 dolarów za godzinę w Chinach. Gdy wykonanie kompletu kół kowanych trwa od pół dnia do kilku dni, różnica ta sama w sobie powoduje ogromne różnice cenowe. Marki takie jak American Force forged wheels wykorzystują pozycjonowanie „Wyprodukowane w USA”, aby uzasadnić wysokie ceny, które często osiągają poziom 15 000–20 000 dolarów amerykańskich i więcej za kompletny zestaw.

Produkcja japońska i niemiecka: Koła kute firmy Rays Engineering oraz niemieccy producenci, tacy jak BBS, reprezentują kolejny szczebel cenowy premium. Te regiony łączą wysokie koszty pracy z dziesięcioleciowym dorobkiem w motorsporcie i doskonałością inżynierską. Koła kute JDM od firm takich jak Rays, Enkei i Work Wheels cieszą się premią cenową opartą na udowodnionych osiągach – dosłownie. Gdy zespoły Formuły 1 i profesjonalne serie wyścigowe wybierają Twoje koła, ta weryfikacja przekłada się na premię rynkową.

Produkcja chińska: Chińskie koła kute zazwyczaj kosztują 40–70% porównywalnych alternatyw produkowanych w USA. Dane branżowe potwierdzają że różnica cenowa wynika przede wszystkim z różnic w kosztach pracy, a nie z gorszej jakości. Jednak rynek chińskich kół kuty obejmuje ogromny zakres jakości – od wątpliwych tanich opcji po światowej klasy zakłady produkcyjne spełniające najbardziej rygorystyczne międzynarodowe standardy.

Kluczowe spostrzeżenie nie polega na tym, że jeden region automatycznie wytwarza lepsze produkty. Raczej lokalizacja produkcji tworzy podstawową strukturę kosztów, która wpływa na minimalną opłacalną cenę. Chiński producent działający na wysokiej klasy sprzęcie z rygorystyczną kontrolą jakości nadal będzie oferował niższe ceny niż amerykański – ale nie aż tak znacznie jak firma oszczędzająca na wszystkim, korzystająca ze staromodnego sprzętu i minimalnych procedur kontroli.

Certyfikaty oddzielające elitarną jakość od pozorów

Jak odróżnić rzeczywistą jakość od marketingowych zapewnień podczas oceny kół kowanych z różnych regionów? Certyfikaty zapewniają obiektywną weryfikację, że producenci spełniają międzynarodowe standardy.

Zgodnie z przewodnikiem certyfikacji firmy FlexiForge, posiadający dobre imię producenci kół kowanych powinni posiadać wiele odpowiednich certyfikatów:

- ISO 9001: Podstawowy standard zarządzania jakością, który potwierdza spójność procesów od projektowania po końcową inspekcję. Certyfikat ten dowodzi, że firma stosuje ustrukturyzowaną kontrolę jakości zamiast procedur przypadkowych.

- JWL i JWL-T: Japońskie normy lekkich stopów aluminium do felg potwierdzają, że felgi spełniają wymagania bezpieczeństwa i jakości. Mimo że zostały opracowane w Japonii, normy te są powszechnie akceptowane na całym świecie jako podstawowe wskaźniki jakości.

- Certyfikat VIA: Badania przeprowadzone przez Stowarzyszenie Kontroli Pojazdów zapewniają niezależną weryfikację trzeciej strony, że felgi spełniają normy JWL – dając dodatkową pewność ponad samodeklaracjami producenta.

- Certyfikat TÜV: Szczególnie ważne dla rynków europejskich, certyfikat TÜV oznacza, że produkty przeszły rygorystyczne niemieckie procedury testów bezpieczeństwa i jakości.

- IATF 16949:2016: To specyficzne dla branży motoryzacyjnej certyfikowanie obejmuje cały proces produkcji i jest kluczowe dla producentów dostarczających duże marki samochodowe. Skupia się na ciągłej poprawie i zapobieganiu wadom – dokładnie tym, czego oczekuje się w krytycznych pod względem bezpieczeństwa komponentach, takich jak koła.

Certyfikat IATF 16949 zasługuje na szczególną uwagę. To nie jest zwykłe zaznaczenie pola – wymaga on kompleksowych systemów zarządzania jakością, udokumentowanych procesów oraz regularnych audytów niezależnych podmiotów trzecich. Producenci posiadający ten certyfikat znacząco inwestowali w infrastrukturę jakości, która bezpośrednio korzystnie wpływa na klientów końcowych.

Wybrane azjatyckie zakłady osiągnęły równoważność jakościową z odpowiednikami zachodnimi właśnie dzięki podejściu opartemu na tym certyfikacie. Firmy takie jak Shaoyi (Ningbo) Metal Technology demonstruje, jak precyzyjne operacje kucia na gorąco mogą spełniać globalne standardy motoryzacyjne dzięki certyfikacji IATF 16949 oraz rygorystycznym protokołom kontroli jakości. Ich przykład pokazuje, że położenie geograficzne jest mniej istotne niż dyscyplina produkcyjna i inwestycje w jakość.

Różnice w kontroli jakości, których nie widać: Producenci premium wyróżniają się protokołami testowania, które operacje budżetowe całkowicie pomijają. Technologia inspekcji rentgenowskiej pozwala wykrywać wady wewnętrzne — porowatość, wtrącenia i osłabienia strukturalne — niewidoczne podczas wizualnej kontroli. Po prześwietleniu koła przechodzą obróbkę cieplną i obróbkę mechaniczną, zanim zostaną poddane badaniom dynamicznej równowagi, szczelności oraz weryfikacji wymiarów.

Zgodnie ze standardami jakości Forgelite, ich koła muszą spełniać specyfikacje w zakresie bicia wynoszące 0,02 cala/0,5 mm lub mniej — są one rygorystyczniejsze niż amerykański standard branżowy wynoszący 0,03 cala/0,75 mm. Koła, które nie spełniają tych wymagań, są całkowicie przerabiane zamiast być wysyłane z znanymi wadami. Taki poziom kontroli wiąże się z wyższymi kosztami, ale zapobiega drganiom, ryzyku dla bezpieczeństwa oraz problemom klientów, które charakteryzują tańsze alternatywy.

Producenci premium wykonują również niezależne sprawdzanie jakości zamiast polegać wyłącznie na kontroli jakości fabrycznej. Niektóre firmy utrzymują własny personel w zakładach produkcyjnych specjalnie w celu przeprowadzania końcowych kontroli jakości przed wysyłką. Ta nadmiarowość pozwala wykryć problemy, które inaczej mogłyby dotrzeć do klientów — jednak dodatkowy nakład pracy i infrastruktura zwiększają końcową cenę.

Logistyka i bliskość portów: Miejsce produkcji felg wpływa nie tylko na koszt produkcji, ale także na harmonogram dostaw i koszty przewozu. Producenci położeni w pobliżu dużych portów morskich cieszą się znacznymi korzyściami logistycznymi. Bliskość Shaoyi portu w Ningbo, na przykład, zmniejsza koszty transportu krajowego i umożliwia szybsze załadunki kontenerów na potrzeby wysyłek międzynarodowych. Te efektywności przekładają się na krótsze czasy realizacji zamówień oraz niższe jednostkowe koszty przesyłki w porównaniu do zakładów położonych daleko od infrastruktury portowej.

Dla kupujących importujących felgi kute produkowane w Chinach bliskość portu ma istotne znaczenie. Port Ningbo należy do jednych z najbardziej uczęszczanych portów kontenerowych na świecie, oferując regularne rejsy do praktycznie każdego głównego rynku. Ta dobra komunikacja oznacza krótsze czasy przejazdu i bardziej przewidywalne harmonogramy dostaw – czynniki, które mają znaczenie, gdy klienci czekają tygodniami na zamówienia specjalnych felg.

Równanie geograficzne sprowadza się ostatecznie do tego: lokalizacja ustala koszty podstawowe, ale inwestycje w certyfikację i kontrolę jakości decydują o rzeczywistej wartości. Certyfikowany chiński producent z rygorystycznymi protokołami inspekcji może dostarczyć jakość równą lub lepszą niż niecertyfikowany krajowy producent — przy znacznie niższych kosztach. Mądry nabywca ocenia certyfikaty, procedury testowania oraz renomę producenta, zamiast opierać się wyłącznie na kraju pochodzenia.

Zrozumienie tych czynników produkcyjnych i jakościowych pozwala przejść do najbardziej praktycznego pytania: jak koła kute porównują się z odlewanymi i formowanymi przepływem alternatywami pod względem rzeczywistej wydajności i wartości?

Koła kute w porównaniu z odlewanymi i formowanymi przepływem alternatywami

Rozumiesz skomplikowanie procesu produkcyjnego i strukturę kosztów kół kowanych. Ale oto pytanie, które ostatecznie ma znaczenie: czy koła kowane są rzeczywiście warte swojej ceny w porównaniu z odlewanymi i formowanymi metodą flow-forming? Odpowiedź zależy od tego, co dla Ciebie ważniejsze – a zrozumienie realnych różnic w osiągach pozwala podjąć decyzję z pełnym przekonaniem.

Porównując felgi stopowe z kowanymi, różnice wykraczają daleko poza same zapewnienia marketingowe. Jaka więc jest praktyczna różnica między kołami kowanymi a stopowymi? Felgi odlewane to punkt wejścia – tanie, powszechnie dostępne, ale ograniczone pod względem możliwości eksploatacyjnych. Koła formowane metodą flow-forming zajmują miejsce pośrednie, oferując część korzyści kowania przy umiarkowanych cenach. Pełne koła kute znajdują się na szczycie hierarchii, zapewniając mierzalne zalety, które rzeczywiście odczuwa się za kierownicą.

Zyski wydajności, które naprawdę można poczuć

Czy koła kute są lżejsze? Absolutnie — a ta różnica w wadze przekłada się bezpośrednio na namacalne ulepszenia wydajności. Zgodnie z Analizą wydajności Velgen Wheels , zmniejszenie masy niesprężynowanej generuje szereg korzyści, które wpływają praktycznie na każdy aspekt dynamiki pojazdu.

Oto jakie korzyści daje redukcja masy:

- Szybsze przyspieszenie: Lżejsze koła zmniejszają masę obrotową, co oznacza, że silnik zużywa mniej energii, aby nadać kołom ruch wirowy. Przekłada się to na szybszą reakcję i bardziej efektywne wykorzystanie dostępnej mocy — szczególnie widoczne podczas ruszania ze stanu spoczynku lub wykonywania manewrów wyprzedzania na autostradzie.

- Poprawione hamowanie: Twoje hamulce nie muszą tak ciężko pracować, aby zwolnić lżejszą masę obrotową. Badania branżowe potwierdzają, że zmniejszona bezwładność obrotowa pozwala pojazdom zatrzymywać się szybciej i z większą precyzją. Mniejsze nagrzewanie się układu hamulcowego przedłuża również żywotność jego komponentów.

- Ostrzejsza jazda: Dzięki mniejszej masie na każdym kole zawieszenie bardziej skutecznie reaguje na nierówności drogi i ruchy kierownicą. Pojazd wydaje się bardziej zwrotny, lepiej połączony z nawierzchnią. Ta poprawa staje się szczególnie widoczna na zakrętach lub podczas dynamicznej jazdy.

- Wzmocniona reakcja zawieszenia: Zmniejszenie masy niezawieszonej pozwala tłumikom drgań i sprężynom dokładniej kontrolować ruch kół. Wynikiem jest lepszy kontakt opon z nawierzchnią, większa przyczepność oraz komfortowsze prowadzenie na nierównej jezdni.

- Lepsza oszczędność paliwa: Gdy silnik potrzebuje mniej energii do obracania kół, zużycie paliwa zmniejsza się proporcjonalnie. Choć oszczędności z każdego baku mogą wydawać się niewielkie, to akumulują się one w czasie – szczególnie dla kierowców przejeżdżających dużą liczbę kilometrów.

To nie są korzyści teoretyczne — zalety kutej konstrukcji są widoczne w czasach okrążeń, testach przyspieszenia i pomiarach drogi hamowania. Dlatego właśnie zespoły motorsportowe używają wyłączne kute felgi, mimo ich wyższej ceny. W środowiskach konkurencyjnych, gdzie każda ułamek sekundy ma znaczenie, przewaga wydajnościowa całkowicie uzasadnia inwestycję.

| Metryczny | Wykuwane koła | Koła flow-formed | Felgi odlewane |

|---|---|---|---|

| Typowa waga (felga 18") | 17-20 lbs | 20-24 lbs | 24-30 lbs |

| Względna wytrzymałość | Najwyższą | Umiarkowane-Wysokie | Linia bazowa |

| Odporność na uderzenia | Doskonała — ugina się przed pęknięciem | Dobre | Słaba — skłonna do pękania |

| Zakres cenowy za felgę | $900-$2,000+ | $300-$600 | $100-$300 |

| Naprawialność | Często możliwa do naprawy po uszkodzeniu | Ograniczone opcje naprawy | Zazwyczaj niemożliwa do naprawy |

| Przeznaczenie do sportów motorowych | Preferowany wybór | Akceptowalne na imprezy amatorskie | Nie zaleca się |

Decydując, co jest lepsze – felgi odlewane czy kute, należy wziąć pod uwagę rzeczywiste zastosowanie. Zgodnie z danymi firmy Modern Muscle Wheels, felgi odlewane pozostają najtańszą opcją ulepszenia – ceny zaczynają się od około 100–300 USD za sztukę, co czyni je dostępnych dla entuzjastów dbających o budżet. Felgi flow-formed wypełniają lukę, wykorzystując hybrydową metodę produkcji, która rozciąga i uciska aluminium, osiągając wytrzymałość zbliżoną do kutej przy cenach ok. 300–600 USD za sztukę. Felgi kute kosztują 900–2000 USD lub więcej za sztukę, przy czym marki premium takie jak RAYS Engineering oferują je w zakresie 232–782 USD, a Vossen waha się od 1996 do 4996 USD za komplet.

Zaleta wartości rezydualnej, o której nikt nie mówi

Oto czynnik, o którym konkurencja rzadko wspomina: fote kute zachowują swoją wartość w sposób zadziwiający dobrze na rynku wtórnym. Ta przewaga wynikająca z możliwości odsprzedaży bierze się z dwóch powiązanych ze sobą czynników – trwałości i pożądania.

Trwałość przede wszystkim. Gdy odlewnicze koło trafi z dużą siłą w dziurę w jezdni, co powoduje uszkodzenie, zazwyczaj pęka. Koniec gry — koło trafia do śmietnika. Koła kute absorbują ten sam wpływ inaczej. Ich uporządkowana struktura ziarnista i lepsza plastyczność oznaczają, że raczej uginają się niż pękają. Ugięte koło kute można często wyprostować w wykwalifikowanym warsztacie naprawczym, dzięki czemu wraca do użytkowania zamiast trafić na wysypisko.

Potwierdza analiza branżowa koła kute markowych producentów takich jak RAYS zachowują znakomitą wartość rezydualną dzięki dużej popularności i renomie jakościowej. Nabywcy na rynku wtórnym wiedzą, że kupują koła, które mają jeszcze długi okres eksploatacji przed sobą — w przeciwieństwie do używanych alternatyw odlewniczych, które mogą kryć niewidoczne pęknięcia zmęczeniowe powstałe wskutek wcześniejszych uderzeń.

Pożądanie nasila ten efekt. Kółka kute od renomowanych producentów cieszą się prestiżem marki, który wykracza poza samą funkcjonalność. Używane zestawy takich kół jak RAYS TE37 lub BBS LM osiągają wysokie ceny wtórne właśnie dlatego, że nabywcy rozpoznają te produkty jako sprawdzone pod względem wydajności. Reputacja marki, dziedzictwo motosporyw i konsekwentna jakość tworzą popyt, który utrzymuje się lata po zakupie.

Ta wartość rezygnacyjna zasadniczo zmienia równanie kosztów. Porównując kółka kute i kółka aluminiowe jedynie pod kątem ceny zakupu, opcje kutego wykonania wydają się drogie. Jednak biorąc pod uwagę wartość rezygnacyjną, którą odzyskasz przy sprzedaży, rzeczywisty koszt użytkowania znacznie się zmniejsza. Możesz wydać na początku o 4000 USD więcej na kółka kute – ale odzyskać o 2500 USD więcej przy sprzedaży kilka lat później. Ta netto różnica w wysokości 1500 USD zapewnia realne ulepszenia wydajności oraz lepszą trwałość przez cały okres użytkowania.

Zrozumienie zalet wydajności, korzyści związanych z trwałością oraz dynamiki wartości rezygnacji pozwala poprawnie oszacować cenę kół kowanych. Ale reputacja marki i pozycjonowanie na rynku dodają kolejny wymiar do równania cenowego — czynniki, które przeanalizujemy w dalszej części.

Premia marki i pozycjonowanie rynkowe

Zobaczyłeś już koszty produkcji, metody budowy oraz czynniki geograficzne wpływające na cenę kół kowanych. Istnieje jednak jeszcze jeden aspekt, który znacząco wpływa na końcową cenę: reputacja marki i towarzysząca jej infrastruktura marketingowa. Gdy zastanawiasz się, ile kosztują Forgiatos, lub porównujesz cenę Forgiatos z mniej znanymi alternatywami, płacisz nie tylko za aluminium i obróbkę mechaniczną — płacisz również za dziesięciolecia budowania marki, związki ze światem celebrytów oraz rozwiniętą infrastrukturę obsługi klienta.

Wyjaśnienie opłaty markowej

Marki premium kół, takie jak Forgiato, Vossen i BBS, nie osiągnęły swojego statusu w jednej nocy. Ich obecna pozycja na rynku jest wynikiem wieloletnich strategicznych inwestycji, które są zawarte w cenie każdego sprzedawanego koła.

Według Analiza branżowa Wheels Doctor , Vossen wypracowała sobie silną renomę wśród entuzjastów samochodów, specjalistów od tuningu oraz właścicieli luksusowych pojazdów dzięki celowej polityce marki. Ta renoma bezpośrednio wpływa na cenę — ale jej stworzenie i utrzymanie wymagało również znacznych inwestycji.

Weź pod uwagę, co należy włożyć w budowę marki premium kół:

- Udział w motorsportach: Koła BBS pojawiają się na samochodach Formuły 1, pojazdach NASCAR oraz profesjonalnych seriach wyścigowych na całym świecie. Ta widoczność nie jest darmowa — umowy sponsorskie, partnerstwa techniczne i programy rozwoju wyścigowego wymagają znacznych, ciągłych inwestycji. Gdy zespoły wyścigowe wybierają Twoje koła i wygrywają mistrzostwa, ta weryfikacja otwiera dostęp do wyższych marż rynkowych. Jednak zdobycie tej pozycji wiąże się z kosztami rzędu milionów dolarów na rozwój, testy i opłaty partnerskie.

- Rekomendacje ze strony celebrytów i media społecznościowe: Marki takie jak Rucci Forged zyskują widoczność dzięki prezentowanym na mediach społecznościowych pojazdom tworzonym dla celebrytów. Marki takie jak Forgiato regularnie pojawiają się w prestiżowych projektach dla muzyków, sportowców i wpływowych użytkowników internetu. Te powiązania nie powstają przypadkowo — wymagają budowania relacji, darowanych produktów, a czasem również bezpośrednich wynagrodzeń. Wartość marketingowa przekłada się na rozpoznawalność marki, ale koszty są rozliczane poprzez ceny detaliczne.

- Programy samochodów wystawienniczych: Producenci premium inwestują znaczne środki w budowę pojazdów pokazowych, które uczestniczą w imprezach samochodowych, generując zainteresowanie i prezentując możliwości projektowe. Te pojazdy pokazują, co jest możliwe z ich felgami, ale stanowią czysty koszt marketingowy — pojazdy, które nigdy nie przynoszą bezpośrednich przychodów, lecz tworzą aspiracyjny wizerunek, który napędza sprzedaż.

- Produkcja treści: Profesjonalna fotografia, produkcja wideo, rozwój stron internetowych oraz zarządzanie mediami społecznymi wymagają dedykowanych zespołów i ciągłych budżetów. Gdy felgi Vellano lub felgi Amani pojawiają się na pięknych ujęciach życia codziennego, tworzenie takich treści wiąże się z wydatkami. Marki utrzymujące spójną wizualną obecność inwestują znacznie w treści wspierające ich pozycjonowanie premium.

Te inwestycje marketingowe tworzą rzeczywistą wartość – rozpoznawalność marki, gwarancję jakości poprzez renomę oraz atrakcyjność aspiracyjną, która wzbogaca doświadczenie z użytkowania produktu. Jednak wiążą się one z kosztami, które przekładają się na końcową cenę. Porównując zestaw felg Forgiato z alternatywami mniej znanymi, część tej różnicy cenowej odzwierciedla infrastrukturę marketingową, a nie różnice produkcyjne.

Za co płacisz ponad sam metal

Poza marketingiem i budowaniem marki, producenci wysokiej klasy utrzymują kosztowną infrastrukturę, która wspiera ich pozycję na rynku. Te koszty operacyjne rzadko są omawiane, ale znacząco wpływają na ceny detaliczne.

- Sieci dealerów i dystrybucja: Ugruntowane marki sprzedają swoje produkty poprzez autoryzowane sieci dealera, a nie bezpośrednio konsumentom. Każdy dystrybutor w łańcuchu wymaga marży – zazwyczaj 20–40% narzutu między ceną hurtową a detaliczną. Koło, które kosztuje 600 dolarów do wyprodukowania, może mieć cenę hurtową 900 dolarów, a cenę detaliczną 1200 dolarów lub więcej. Ta struktura dystrybucji zapewnia lokalną wiedzę i wsparcie przy montażu, ale dodaje znaczący koszt pomiędzy producentem a konsumentem.

- Programy gwarancyjne: Marki premium oferują zazwyczaj kompleksowe gwarancje obejmujące wady fabryczne, trwałość wykończenia, a czasem nawet ochronę przed uszkodzeniami drogowymi. Zgodnie z analizą branżową, Vossen i podobni producenci utrzymują infrastrukturę gwarancyjną obejmującą rozpatrywanie reklamacji, zapasy zamiennicze oraz personel obsługi klienta. Te programy stanowią rzeczywistą wartość – jednak ich koszty są rozłożone na wszystkie sprzedaże kół, a nie obciążane tylko klientów składających reklamacje.

- Infrastruktura obsługi klienta: Gdy dzwonisz do producenta premium felg z pytaniami dotyczącymi dopasowania, opcji wykończenia lub statusu zamówienia, osiągasz wykwalifikowany personel w profesjonalnych placówkach. Utrzymanie zespołów obsługi klienta, specjalistów technicznej pomocy oraz przedstawicieli handlowych wiąże się z bieżącymi kosztami wynagrodzeń. Tańsze marki często minimalizują te koszty poprzez systemy automatyczne lub centra telefoniczne poza granicami kraju — ale marki premium inwestują w jakość obsługi odpowiadającą pozycjonowaniu ich produktów.

- Zapewnienie jakości i testowanie: Jak wspomniano w Dokumentacja jakości Vossen , producenci premium przeprowadzają rygorystyczne testy wykraczające poza standardy branżowe — weryfikację odporności na uderzenia, testy zmęczenia oraz ocenę trwałości wykończenia. Utrzymanie placówek badawczych, kalibracji sprzętu i personelu ds. kontroli jakości generuje narzut kosztowy, którego unikają producenci tańszych marek. Płacisz za gwarancję, że każda felga spełnia spójne standardy, a nie tylko za koszt produkcji Twojego konkretnego zestawu.

- Inwestycje w badania i projektowanie: Marki premium regularnie wprowadzają nowe projekty, dzięki czemu ich katalogi pozostają aktualne, a pozycja lidera w projektowaniu jest utrzymywana. Każdy nowy projekt felgi wymaga czasu inżynierskiego, opracowania prototypu, weryfikacji testów i inwestycji w oprzyrządowanie. Według źródeł branżowych, Vossen intensywnie inwestuje w nowoczesne technologie oraz zaawansowane systemy CAD/CAM, aby utrzymać przywództwo w zakresie projektowania. Koszty badań i rozwoju są rozłożone na serie produkcyjne – co zwiększa cenę pojedynczej felgi.

Oto rzeczywistość: mniej znane marki mogą czasem oferować porównywalną jakość produkcji w znacznie niższych cenach właśnie dlatego, że unikają tych kategorii kosztów ogólnych. Felga wyprodukowana zgodnie z identycznymi specyfikacjami na podobnym sprzęcie kosztuje mniej, gdy nie obejmuje wydatków marketingowych, marż dystrybutorów oraz rozbudowanej infrastruktury obsługi klienta.

To nie oznacza, że marki premium narażają się na nadmierną opłatę ani że tańsze alternatywy odpowiadają ich jakości. Raczej różnica cen odzwierciedla rzeczywiście różne modele biznesowe. Marki premium inwestują w renomę, obsługę i doświadczenie klienta – wszystko to ma rzeczywistą wartość. Tańsze marki minimalizują koszty operacyjne, aby konkurować pod względem ceny – potencjalnie poświęcając spójność, wsparcie i spokój ducha.

Zrozumienie tej dynamiki pomaga ocenić, za co naprawdę płacisz. Jeśli rozpoznawalność marki, wsparcie dealera i kompleksowa gwarancja mają znaczenie dla Twojej decyzji zakupowej, wyższa cena zapewnia rzeczywistą wartość. Jeśli czujesz się komfortowo, badając niezależnie, kupując bezpośrednio i akceptując ograniczoną gwarancję, mniej znane producenty mogą oferować równoważne koła przy znaczących oszczędnościach.

Pytanie nie brzmi, czy premia za markę jest uzasadniona—lecz czy ta premia przekłada się na wartość, która ma dla ciebie szczególne znaczenie. Co prowadzi nas do ostatniego aspektu: ustalenia, czy felgi kute mają sens finansowy w twojej konkretnej sytuacji i potrzebach jazdy.

Podjęcie właściwej decyzji inwestycyjnej

Zapoznałeś się ze złożonością produkcji, podziałem kosztów oraz danymi wydajnościowymi. Nadchodzi teraz pytanie, które naprawdę się liczy: czy warto kupić felgi kute? Szczerym odpowiedzią nie jest proste tak lub nie—wszystko zależy od tego, jak ich będziesz używać, czym jeździsz i co naprawdę dla ciebie znaczy. Przebijmy się przez marketingowy szum i oceniajmy, kiedy felgi kute oferują rzeczywistą wartość, a kiedy tańsze alternatywy są bardziej opłacalne finansowo.

Kiedy felgi kute mają sens finansowy

Pewne scenariusze jazdy i sytuacje właścicielskie sprawiają, że wyższa cena felg kutych rzeczywiście się opłaca. Jeśli którakolwiek z poniższych charakterystyk odpowiada twojej sytuacji, inwestycja najprawdopodobniej przyniesie korzyści.

Miłośnicy toru i kierowcy poszukujący wydajności: Jeśli regularnie eksploatujesz swój pojazd podczas dni na torze, zawodach autokrosowych lub dynamicznych przejazdów przez góry, felgi kute oferują mierzalne korzyści, które naprawdę możesz poczuć. Zgodnie z Analizą Performance Plus Tire , wyścigi wymagają bezpieczeństwa, wytrzymałości i oszczędności wagi, jakie tylko felgi kute są w stanie zapewnić. Zmniejszona masa niezawieszona bezpośrednio przekłada się na szybsze okrążenia, krótsze drogi hamowania oraz bardziej precyzyjną reakcję układu jezdnych. Zespoły wyścigowe wybierają niemal wyłącznie felgi kute – nie dlatego, że są bogate, ale dlatego, że wydajność jest ważniejsza niż oszczędności kosztów na torze.

Właściciele pojazdów wysokiej klasy: Gdy jeździsz czymś wartym powyżej 70 000 USD – jak Porsche, BMW M czy podobnym pojeździe sportowym – felgi kute stają się proporcjonalnie rozsądnym wyborem. Jak zauważa ThreePiece.us , rozsądna wytyczna sugeruje, że koła powinny stanowić około 10% ceny zakupu pojazdu. Wydanie 5000–8000 USD na koła do sportowego samochodu za sześciocyfrową kwotę zachowuje odpowiednią proporcjonalność. Co więcej, te pojazdy często są wyposażone w przyzwoite kola OEM — wybór odlewanych alternatyw może faktycznie oznaczać obniżenie jakości względem fabrycznych komponentów.

Plany długoterminowego posiadania: Jeśli budujesz pojazd na dłużej — pojazd, który będziesz posiadać przez dziesięć lat lub dłużej — całkowity koszt posiadania przesuwa się korzystnie w kierunku kół kowanych. Ich większa trwałość oznacza, że najprawdopodobniej przetrwają wiele zestawów tańszych alternatyw. Korzyść z możliwości naprawy dodatkowo potęguje tę zaletę; gdy niestety uderzysz w dziurę w drodze, wygięte kowano koło można często wyprostować zamiast wymieniać. Przez okres dziesięciu lat posiadania jeden komplet wysokiej jakości kół kowanych może okazać się tańszy niż wymiana dwóch lub trzech kompletów odlewanych alternatyw pękających pod wpływkiem obciążeń.

Budowy wrażliwe na wagę: Budujesz lekki samochód torowy, pojazd do auto-crossu czy specjalnie przystosowaną maszynę do wyścigów w górę? Każdy funt ma znaczenie. Kola kute oferują najlepszy na rynku stosunek wydajności do wagi. Gdy filozofia Twojej budowy stawia na minimalną masę, oszczędność wagi o 25–30% w porównaniu z odlewanymi odpowiednikami to dokładnie ten rodzaj ulepszenia, który odpowiada Twoim celom.

Szczera ocena dla różnych typów kierowców

Nie każdy kierowca potrzebuje kół kutyh – a zrozumienie, kiedy tańsze alternatywy są bardziej praktyczne, pozwala uniknąć wydawania nadmiaru pieniędzy na funkcje, których nigdy nie wykorzystasz.

Kierowcy użytkujący samochód codziennie i na ulicy Oto niewygodna prawda: jeśli Twój pojazd głównie jeździ w ruchu stop-and-go, na zakupy i po autostradzie, najprawdopodobniej nie zauważysz korzyści wydajnościowych kół kowanych. Zgodnie z analizą branżową, ogromna większość kierowców nie doświadczy wystarczających zysków wydajnościowych, aby uzasadnić wyższą cenę. Koła odlewane lub wykonane metodą flow-forming oferują wystarczającą wydajność dla codziennego użytkowania za ułamek ceny. Za oszczędzone pieniądze możesz sfinansować bardziej istotne ulepszenia – wysokiej jakości opony, lepsze hamulce lub regulację zawieszenia, które rzeczywiście poczujesz podczas normalnej jazdy.

Środowiska narażone na dziury w drogach: Mieszkasz gdzieś, gdzie drogi są jak kratery? Nadzwyczaj lekkie koła kowane – szczególnie agresywne projekty z cienkimi wewnętrznymi bębnami – mogą być bardziej narażone na uszkodzenia niż solidniejsze alternatywy odlewane. ThreePiece.us specjalnie ostrzega że felgi takie jak TE37 mają bardzo cienkie wewnętrzne ścianki boczne, które są narażone na pęknięcia przy użytkowaniu razem ze zeszczupiałymi oponami lub na drogach usianych dziurami. W trudnych warunkach drogowych nieco cięższa, ale bardziej odporna felga może okazać się lepszym rozwiązaniem.

Projekty z ograniczonym budżetem: Jeśli twój samochód projektowy kosztował 10 000 USD, wydanie 5 000 USD na felgi prowadzi do problematycznej proporcji. Te pieniądze mogłyby pokryć kompletną modernizację zawieszenia, solidny upgrade hamulców, modyfikacje silnika i nadal zostawić środki na porządne felgi flow-formed. Priorytetowo podejmuj modyfikacje, które przyniosą najbardziej widoczne ulepszenia w stosunku do wyjściowych parametrów pojazdu. W przypadku budżetowych projektów tanie felgi kute z wątpliwych źródeł również nie są rozwiązaniem – wysokiej jakości felgi odlane lub typu flow-formed od renomowanych producentów oferują lepszą wartość.

Krótki okres posiadania: Planujesz sprzedać pojazd za rok lub dwa? Korzyści z wartości odzysku koł kowanych ujawniają się dopiero z czasem. Jeśli szukasz przystępnych cenowo kół kowanych wyłącznie do tymczasowego użytku, weź pod uwagę, że koła odlewane tracą mniej wartości w krótkim okresie użytkowania, ponieważ początkowo inwestuje się w nie mniej środków. Punkt rentowności przemawia na korzyść kół kowanych tylko wtedy, gdy użytkujesz je wystarczająco długo, aby mogły się zsumować korzyści wynikające z ich trwałości i wyższej wartości odzysku.

Obliczenie całkowitego kosztu posiadania:

Rozważni nabywcy oceniają koła pod kątem całkowitego kosztu posiadania, a nie tylko ceny zakupu. Oto ramy analizy:

- Inwestycja początkowa: Koła kowane kosztują 3–5 razy więcej niż odlewane już na starcie. Ta różnica jest rzeczywista i znacząca – nie da się tego ominąć.

- Długowieczność: Wysokiej jakości koła kowane mogą służyć ponad 10 lat nawet przy intensywnym użytkowaniu. Koła odlewane mogą pękać wskutek uderzeń, które koła kowane zniosą bez problemu. Ile zestawów tańszych kół musiałbyś wymienić w tym samym czasie?

- Naprawialność: W przypadku uszkodzenia kół kute można często wyprostować i ponownie oddać do użytku. Koła odlewane zazwyczaj wymienia się całkowicie. Należy wziąć pod uwagę potencjalne oszczędności związane z naprawą w porównaniu z gwarantowanymi kosztami wymiany.

- Wartość odsprzedaży: Koła kute premium od renomowanych marek zachowują znaczną wartość. Używane koła RAYS, BBS lub Vossen cieszą się silnym popytem na rynku wtórnym. Koła odlewane szybko tracą na wartości i sprzedawane są za ułamek pierwotnej ceny.

Gdy rozumiesz łańcuch dostaw produkcyjnych, łatwiej jest określić opcje wysokiej jakości. Producentowie tacy jak Shaoyi demonstrują, że precyzyjne kucie na gorąco z odpowiednimi certyfikatami może zapewnić wysokiej jakości komponenty – niezależnie od tego, czy chodzi o koła, wahacze zawieszenia, czy wały napędowe. Analiza certyfikowanych partnerów specjalizujących się w kuciu pomaga zakupującym zrozumieć, jak faktycznie wygląda produkcja wysokiej jakości, umożliwiając bardziej świadome decyzje zakupowe.

Pytania ramowe decyzyjne:

Zanim zdecydujesz się na koła kute – lub je odrzucisz – zadaj sobie następujące pytania kluczowe:

- Czy często jeżdżę w sposób, który wykorzystuje zmniejszoną masę zawieszonej? (dni na torze, dynamiczna jazda, zawody)

- Ile jest warta moja pojazd i czy inwestycja w felgi za 10% jego wartości ma odpowiedni sens?

- Jak długo planuję posiadać ten pojazd? (dłuższe posiadanie sprzyja kowaniu; krótkoterminowe sprzedaż sprzyja odlewom)

- Jaki jest stan dróg w mojej okolicy? (gładkie drogi sprzyjają lekkiej konstrukcji; nierówne drogi mogą wymagać bardziej solidnej budowy)

- Czy pieniądze zaoszczędzone na felgach odlewnych mogłyby sfinansować inne modyfikacje, które przyniosłyby bardziej widoczne korzyści?

- Czy kupuję ze względu na rzeczywiste korzyści eksploatacyjne, czy głównie z powodów estetycznych? (jeśli decyduje wygląd, tańsze alternatywy mogą dać taki sam efekt wizualny)

Najtańsze koła kute od renomowanych producentów zaczynają się od około 900–1000 USD za koło — wciąż znacznie więcej niż dobre jakościowo odlewy, które kosztują 150–300 USD. Szukając tanich kół kutytych, pamiętaj, że podejrzanie niska cena często sygnalizuje kompromisy dotyczące jakości, o które później możesz żałować. Lepsze jest zakupienie wysokiej jakości kół odlewanych niż wątpliwe, taniutkie koła kute od nieznanych producentów bez odpowiednich certyfikatów.

Ostatecznie koła kute to inwestycja, która przynosi korzyści tylko wtedy, gdy styl jazdy rzeczywiście wymaga tego, co oferują. Dla entuzjastów toru, posiadaczy samochodów sportowych i osób trzymających auto przez długi czas, wyższa cena odzwierciedla rzeczywistą wartość. Dla użytkowników codziennych, właścicieli krótkoterminowych oraz budujących z myślą o ograniczonym budżecie, te pieniądze często mogą zostać lepiej wykorzystane w innym miejscu. Odpowiedź zależy całkowicie od Twojej konkretnej sytuacji — a teraz masz gotowy schemat, by podjąć decyzję z pewnością siebie.

Często zadawane pytania dotyczące cen kół kutytych

1. Dlaczego koła marki Forgieline są tak drogie?

Koła kute, takie jak Forgeline, mają wysoką cenę ze względu na skomplikowany proces produkcji, który obejmuje wielomilionowe prasy hydrauliczne działające pod ciśnieniem 8 000–10 000 ton, aluminium klasy lotniczej 6061-T6, które jest znacznie droższe niż stopy stosowane w odlewaniu, oraz czasochłonne frezowanie CNC trwające 2–4 godziny na jedno koło. Dodatkowo, wykwalifikowani operatorzy z USA pobierają od 100 do 200 dolarów za godzinę, rygorystyczna kontrola jakości, w tym badania rentgenowskie i testy obciążeniowe, powoduje dodatkowe koszty, a niska skala produkcji oznacza, że koszty stałe rozkładają się na mniejszą liczbę sztuk – wszystkie te czynniki uzasadniają wysoką cenę.

2. Czy można poczuć różnicę przy użyciu kutek?

Tak, różnica w wydajności jest namacalna. Koła kute ważą o 25-30% mniej niż odlewane odpowiedniki, zmniejszając masę niesprężynowaną w każdym rogu pojazdu. Przekłada się to na szybszą reakcję przyspieszenia, krótsze drogi hamowania, lepszą jezdność i poprawioną pracę zawieszenia. Zespoły wyścigowe używają wyłącznie kowanych kół, ponieważ te zalety są mierzalne na czasomierzach okrążeń. Jednak kierowcy codziennie poruszający się w ruchu miejskim z dużą ilością postojów mogą nie dostrzec tych korzyści podczas normalnej jazdy.

3. Jaka jest różnica między kołami kowanymi a odlewanymi?

Podstawowa różnica polega na sposobie produkcji. Felgi odlewane wytwarza się poprzez wlewanie stopionego aluminium do form, gdzie stygnie ono z przypadkową strukturą ziarnistą i możliwą porowatością. Felgi kute powstają z solidnych wałków aluminiowych, które są sprężane pod ekstremalnym ciśnieniem, co wyrównuje strukturę ziarnistą i eliminuje puste przestrzenie. W rezultacie felgi kute są około trzy razy mocniejsze, a jednocześnie ważą o 25% mniej. Felgi kute przy uderzeniu uginają się zamiast pękać, dzięki czemu można je naprawiać, a także zachowują znacznie lepszą wartość rezydualną.

4. Czy felgi kute są warte inwestycji w codziennym użytkowaniu?

Dla większości kierowców użytkujących samochód na co dzień, koła kute stanowią większe inwestycje, niż jest to konieczne. Korzyści wynikające z wydajności — zmniejszona masa obrotowa, lepsza obsługa, szybsze przyspieszenie — są najbardziej widoczne podczas dynamicznej jazdy lub wykorzystania na torze. Jeśli Twój pojazd jest używany głównie do jazdy do pracy i codziennych spraw, wysokiej jakości koła odlewane lub wykonane metodą flow-forming w cenie 150–600 USD za sztukę zapewniają wystarczającą wydajność. Jednak koła kute mają sens dla osób planujących długoterminowe posiadanie pojazdu, ponieważ ich trwałość, możliwość naprawy oraz wysoka wartość rezygnacyjna mogą z czasem zrekompensować początkową wyższą cenę w okresie ponad 10 lat.

5. Ile kosztują zazwyczaj wysokiej jakości koła kute?

Wysokiej jakości koła kute od renomowanych producentów zaczynają się od około 900–1000 USD za koło, a marki premium wahają się w przedziale od 1500 do 2500 USD i więcej za sztukę. Kompletne zestawy od znanych marek, takich jak RAYS Engineering, kosztują od 928 do 3128 USD, podczas gdy zestawy Vossen wycenia się na 1996–4996 USD. Niestandardowe trzyczęściowe koła kute z wykończeniami specjalnymi mogą przekraczać 5000 USD za sztukę. Cena zależy od metody konstrukcji (monoblok vs. wieloczęściowe), miejsca produkcji, poziomu personalizacji oraz pozycjonowania marki.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —