Dlaczego producenci wybierają wahacze ze stali sztabkowej

STRESZCZENIE

Producenci używają blach stalowych do ramion kierowniczych głównie dlatego, że stanowią najbardziej opłacalne rozwiązanie dla produkcji masowej. Ta metoda pozwala na szybką produkcję dużych ilości przy niskim koszcie jednostkowym, zapewniając wystarczającą wytrzymałość i trwałość dla potrzeb większości standardowych pojazdów osobowych. Chociaż alternatywy takie jak aluminium lub stal rurkowa oferują korzyści pod względem wydajności, blacha stalowa reprezentuje praktyczną równowagę między kosztem, funkcjonalnością a potrzebami przeciętnego kierowcy.

Główny czynnik: opłacalność i efektywność produkcji

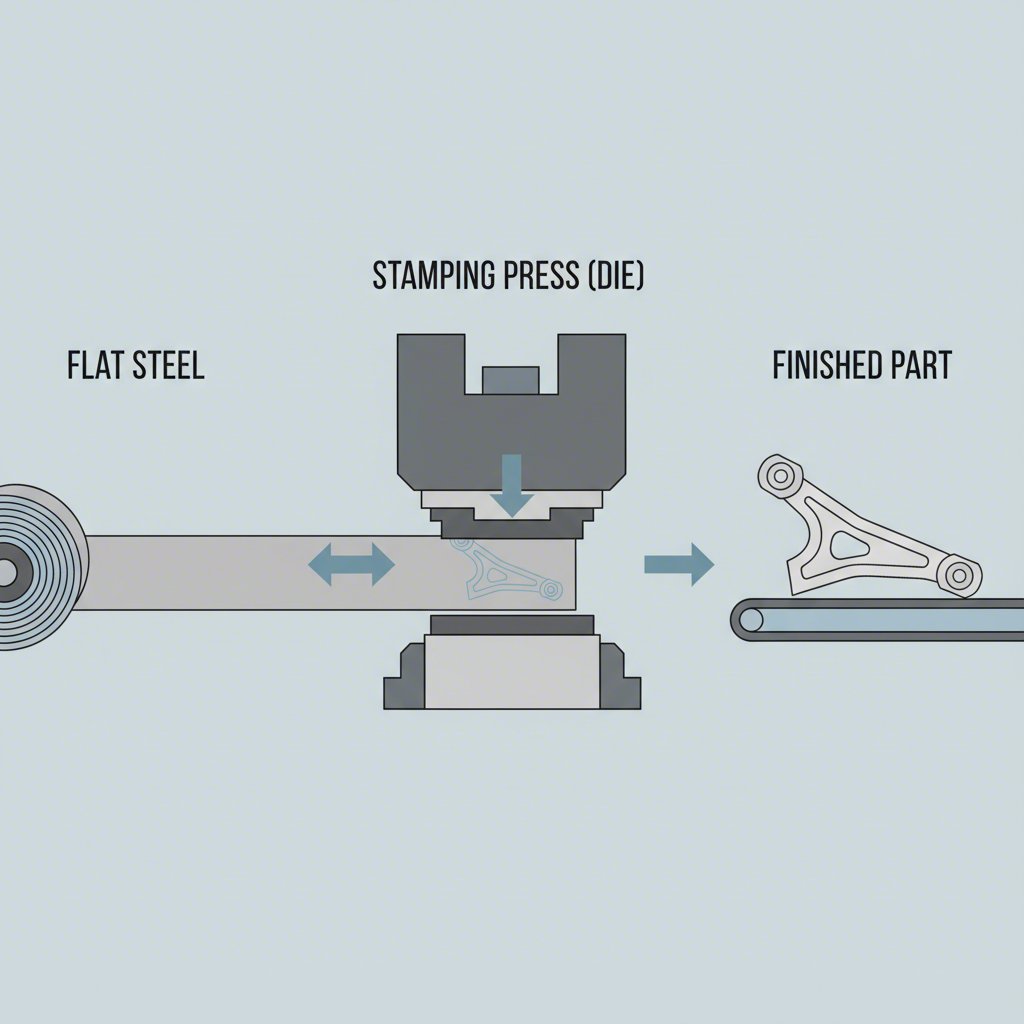

Decyzja o użyciu stali sztabkowej dla tak krytycznego elementu, jak dźwignia sterowna, wynika z ekonomiki współczesnej produkcji samochodowej. Dźwignia sterowna to kluczowe ogniwo łączące podwozie pojazdu z zespołem koła, a jej konstrukcja ma bezpośredni wpływ na właściwości jezdne i stabilność. Dźwignie ze stali sztabkowej są wykonywane poprzez formowanie blach stalowych w określony kształt przy użyciu wysokociśnieniowej matrycy. Ten proces jest niezwykle szybki, wysoce powtarzalny i generuje minimalne odpady, co czyni go idealnym rozwiązaniem dla skali światowej produkcji samochodów.

W porównaniu z innymi metodami, takimi jak odlewanie lub kucie aluminium, stymulowanie stali jest znacznie tańsze. Surowce są tańsze, a energia i czas potrzebny do produkcji są mniejsze. Oszczędności te, pomnożone przez miliony produkowanych rocznie pojazdów, mają znaczący wpływ na ostateczną cenę naklejki samochodu. Dzięki temu części zamienne stają się również bardziej przystępne cenowo dla konsumentów, przyczyniając się do obniżenia długoterminowych kosztów posiadania. Koncentruje się na produkcji części, która, jak zauważyli eksperci od zawieszenia, jest zbudowana z odpowiednią wytrzymałością dla większości kierowców, którzy trzymają się asfaltowanych dróg.

Ten wybór produkcyjny to przemyślany kompromis. Choć nie jest najlżejszą ani najwyższej wydajności opcją dostępną na rynku, stal sztabkowana spełnia lub przekracza wymagania konstrukcyjne niezbędne w codziennych warunkach jazdy. Ten proces gwarantuje spójność wśród milionów elementów, co jest kluczowe dla bezpieczeństwa pojazdu i efektywności linii montażowej. Dla producentów samochodów poszukujących precyzji i niezawodności w tej dziedzinie, specjalistyczne firmy są niezwykle ważne. Na przykład firmy takie jak Shaoyi (Ningbo) Metal Technology Co., Ltd. stanowią przykład zaawansowanego technologicznie podejścia, wykorzystujące nowoczesne zautomatyzowane zakłady do dostarczania złożonych elementów tłoczonych spełniających rygorystyczny standard jakości motoryzacyjnej IATF 16949, zapewniając jednocześnie opłacalność i niezawodność od prototypowania po produkcję seryjną.

Analiza wydajności: kompromisy między wytrzymałością, wagą i trwałością

Chociaż głównym czynnikiem jest koszt, wydajność stalowych wahaczy tłoczonych to historia dobrze znanych kompromisów. Ich główna zaleta to wytrzymałość i trwałość przy typowych obciążeniach. Stal jest z natury silnym materiałem, zdolnym do wytrzymywania znacznych sił działających na zawieszenie pojazdu podczas przyspieszania, hamowania i pokonywania zakrętów. W przypadku cięższych pojazdów, takich jak dostawcze i terenowe, lub tam, gdzie kluczowa jest odporność, możliwość stali radzenia sobie z dużymi obciążeniami i uderzeniami czyni ją rozsądnym wyborem, jak wskazano w porównaniu przez Metrix Premium Parts .

Jednak ta wytrzymałość wiąże się z dwoma dużymi wadami: wagą i podatnością na korozję. Stal jest znacznie cięższa niż aluminium, co zwiększa tzw. "masę niesprzężoną" pojazdu – czyli wagę wszystkich elementów niepodpartych przez resory. Wyższa masa niesprzężona może sprawić, że zawieszenie mniej skutecznie reaguje na nierówności drogi, co potencjalnie prowadzi do bardziej szorstkiej jazdy i gorszej precyzji prowadzenia. Dla pojazdów wysokiej wydajności, gdzie każdy funt ma znaczenie, ten dodatkowy ciężar stanowi poważną wadę.

Drugim kluczowym problemem jest korozja. Jak wyjaśniono w przewodniku od GMT Rubber , ramiona ze stali szlachetnej są podatne na rdzę, szczególnie w wilgotnych klimatach lub obszarach, gdzie drogi są posypywane solą zimą. Rdza może naruszyć integralność konstrukcyjną ramienia z biegiem czasu, co może prowadzić do jego uszkodzenia. Chociaż producenci stosują powłoki ochronne, mogą one zostać odprute przez drobne uszkodzenia spowodowane drobnym gruzem na drodze, odsłaniając surową stal. Dla właścicieli pojazdów oznacza to, że regularne kontrole pod kątem rdzy i pęknięć są niezbędne dla długoterminowej bezpieczeństwa.

| Cechy | Ramię Sterujące Ze Stali Blachowanej |

|---|---|

| Zalety |

|

| Wady |

|

Stal szlachetna vs. Alternatywy: Analiza porównawcza

Zrozumienie, dlaczego stal szlachetna jest tak powszechna, wymaga bezpośredniego porównania jej z popularnymi alternatywami: odlewanym aluminium i stalą rurkową. Każdy materiał jest wybierany, aby osiągnąć konkretne cele inżynierskie, niezależnie od tego, czy chodzi o rodzinny sedan, luksusowy SUV, czy klasyczny muscle car. Wybór nigdy nie jest przypadkowy i zawsze wiąże się z równowagą między kosztem, wagą i wydajnością.

Ramiona z odlewanego aluminium są popularną ulepszoną wersją i często występują standardowo w pojazdach luksusowych i sportowych. Główne zalety aluminium to niska waga, która znacząco zmniejsza masę nieresorowaną. Przekłada się to na bardziej reaktywną zawieszenie, lepszą jakość jazdy oraz poprawioną jezdność. Aluminium charakteryzuje się również naturalną odpornością na korozję. Jest jednak droższe w produkcji i może być bardziej narażone na pęknięcia lub uszkodzenia przy ekstremalnych, nagłych uderzeniach w porównaniu do stali, która najpierw ma tendencję do gięcia.

Ramiona z rur stalowych są powszechną ulepszoną częścią wymienną, szczególnie w przypadku klasycznych samochodów i zastosowań wyścigowych. Jak podaje producent części wysokiej wydajności QA1 , ramiona rurkowe wykonane są z wysokowytrzymałych rur stalowych, które oferują znacznie lepszy stosunek wytrzymałości do masy niż blachy tłoczone. Są znacznie lżejsze i bardziej sztywne, a ich konstrukcja pozwala na zoptymalizowanie geometrii zawieszenia, na przykład poprzez zwiększenie wyprzedzenia osi dla lepszej stabilności przy dużych prędkościach. Mimo że są silniejsze i lżejsze niż stal tłoczona, są znacznie droższe w produkcji, co czyni je nieodpowiednimi dla masowej produkcji pojazdów.

| Cechy | Stal szlachetna | Formowane aluminium | Stal rurocana |

|---|---|---|---|

| Koszt produkcji | Niski | Średni-Wysoki | Wysoki |

| Typowe zastosowanie pojazdowe | Standardowe samochody osobowe, podstawowe modele ciężarówek | Samochody luksusowe, pojazdy sportowe, SUV-y | Pojazdy sportowe/wyścigowe, ulepszenia klasycznych samochodów |

| Waga | Ciężkie | Światło | Lekkie-średnie |

| Sztywność | Dobre | Bardzo dobrze. | Doskonały |

| Odporność na korozję | Słabe (wymaga powłoki) | Doskonały | Słabe (wymaga powłoki) |

| Idealny przypadek użytkowania | Opłacalna jazda codzienna | Poprawiony komfort jazdy i prowadzenia | Maksymalna wydajność i regulowalność |

Często zadawane pytania dotyczące materiałów wahaczy sterujących

1. Jaki materiał jest najlepszy na wahacze?

Nie ma jednego „najlepszego” materiału dla wszystkich wahaczy; optymalny wybór zależy całkowicie od przeznaczenia pojazdu oraz priorytetów kierowcy. Dla większości samochodów użytkowych najbardziej odpowiednim rozwiązaniem jest stal szlachetna, ponieważ zapewnia niezbędną wytrzymałość przy możliwie najniższym koszcie. W przypadku luksusowych lub sportowych pojazdów, gdzie komfort jazdy i właściwości jezdne są najważniejsze, lekkie odlewy z aluminium są często lepsze. Dla samochodów wyścigowych lub restauracji klasycznych pojazdów dążących do maksymalnej wydajności, stal rurkowa oferuje najlepszą kombinację wytrzymałości, lekkiej masy i precyzji geometrycznej.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —