Czym jest malowanie proszkowe? Trwała i ekologiczna powłoka wykończeniowa dla metalowych części samochodowych

Czym jest malowanie proszkowe dla metalowych części samochodowych

Co oznacza malowanie proszkowe dla metalowych części samochodowych

Nowość w wykończeniu części samochodowych? Zacznij tutaj. Jeśli szukasz informacji, czym jest lakierowanie proszkowe, lub potrzebujesz szybkiego wyjaśnienia, co to jest powłoka proszkowa, wyobraź sobie suchą powłokę w postaci drobnego proszku, nanoszoną za pomocą sprzętu elektrostatycznego, a następnie ogrzewaną, aż stopi się w ciągłą, trwałą warstwę firmy Crest Coating. W branży motoryzacyjnej naładowany proszek przyciągany jest do uziemionych metalowych elementów, a następnie utwardzany w piecu – tak właśnie działa lakierowanie proszkowe na podstawowym poziomie Coating Systems. Jeśli zadawałeś pytanie, czym jest farba proszkowa, napotkasz również nazwy powder coat paint lub po prostu powder coat. Krótko mówiąc, definiując lakierowanie proszkowe, opisujemy czystą i kontrolowaną metodę tworzenia odpornych powłok na elementach metalowych.

- Zastosowanie bez rozpuszczalników przy minimalnych emisjach związków organicznych (VOC), wysoka skuteczność przenoszenia oraz możliwość odzysku nadmiaru proszku Prince Manufacturing.

- Wysoka integralność powłoki, odporna na zużycie oraz oddziaływanie środowiska.

- Szeroki wybór wykończeń i faktur spełniających potrzeby marki i wymagania eksploatacyjne.

- Konsekwentne pokrycie, które zapewnia powtarzalny wygląd metalowych części.

Powłoka powłoka jest sprawdzoną drogą do elastycznych, spójnych metalowych wykończeń w środowiskach motoryzacyjnych.

Dlaczego farba proszkowa jest lepsza od płynnej

W porównaniu z ciekłą farbą, proszek wykorzystuje suchą, wolną od rozpuszczalników chemię i ciepło, aby stworzyć twardszą, bardziej odporną powłokę, z niewielką emisją LZO i mniejszą ilością odpadów z ponownego użycia nadmiernego oprysku Malowanie płynne pozostaje przydatne dla podłoża wrażliwego na ciepło lub ultracienkiej folii, ale jest zazwyczaj mniej trwałe i może wiązać się z emisją rozpuszczalników, podczas gdy proszek zapewnia grube, jednolite, długotrwałe wykończenie z szer

Brzmi skomplikowanie? To prostsze niż się wydaje. W następnej sekcji zobaczysz, jak powłoka proszkowa działa w praktyce, od przygotowania powierzchni przez utwardzanie, z kluczowymi kontrolami, które sprawiają, że wyniki są powtarzalne w produkcji.

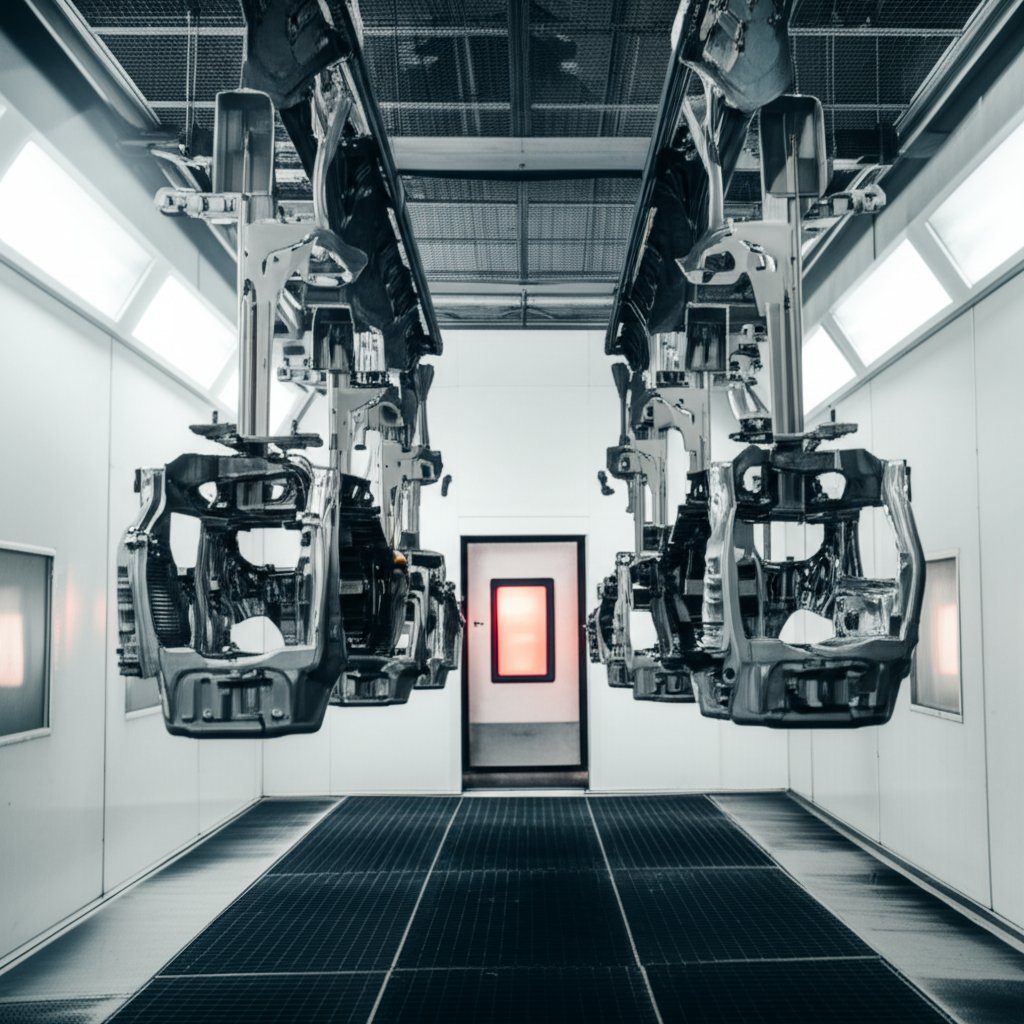

Gdzie powłoka proszkowa pasuje do samochodowego garnku

W programie pojazdów proszek jest często wybierany jako widoczne zabezpieczenie i dekoracja elementów metalowych. Jest on stosowany wraz z innymi metodami wykończenia, takimi jak lakier ciekły lub powłoka e, a właściwy wybór zależy od konstrukcji części, materiału i celów wydajności. W tym przewodniku przedstawiono pełną mapę procesu, w tym etapy procesu, chemikalia, testowanie jakości, koszty, bezpieczeństwo, rozwiązywanie problemów i wybór dostawców, dzięki czemu można określić i uruchomić z ufnością.

Jak działa powłoka proszkowa krok po kroku dla linii samochodowych

Czy kiedykolwiek patrzyłeś na stoisko i zastanawiałeś się, jak powłoka proszkowa działa tak konsekwentnie przy prędkości linii? Wykorzystaj te kroki procesu powlekania proszku jako praktyczną bazę dla inżynierów, nabywców i operatorów. Jeśli macie mapę, jak powłoka powłoki uchwytów, kół lub skrzyżowych, ta procedura powłoki powłoki chodzi od przygotowania do utwardzania, aby można było dostosować ustawienia z dostawcy Technical Data Sheet (TDS).

Od przygotowania powierzchniowego do leczenia podstawowych kroków

- - Pre czysty. Usuń olej, tłuszcz, kurz, łuszczycę, rdzew, naklejki i tlenki. W celu zapewnienia czystej powierzchni przed powleczeniem powłoką Powder Vision Inc. można użyć wycieraczki lub wybuchu rozpuszczalnikiem.

- Leczenie konwersji. Nałożenie powłoki konwersyjnej fosforanu żelaza na stal i aluminium w celu zwiększenia wiązania i odporności na korozję, a następnie stosowanie zgodnego uszczelniacza. Utrzymać uszczelniacz na odpowiednim pH, aby powłoka przylegała, i szybko wysuszyć, aby uniknąć rdzy w trybie błyskawicznym.

- Wypij i wysusz. Ostatnie płukanie usuwa pozostałości przedobróbki. Dokładnie wysuszyć, aby przed rozpyleniem nie pozostało wilgoci.

- Elektro-statyczne zastosowanie. Wykonać elektrostatyczne powłoki powłoki w czystym kabinie. Naładowany proszek jest przyciągany do uziemionych części, aby zapewnić równomierne pokrycie. W przypadku bardzo grubich folii można stosować metody płynnego łóżka na odpowiednich częściach.

- Lekarstwo. Przenieść części do pieca i stosować wskazanie TDS dostarczonego przez dostawcę proszku w odniesieniu do czasu i temperatury pieczenia powłoki proszkowej. Proszki termozstające zwykle wytrzymają w zakresie od 160 do 200 ° C, około 320 do 392 ° F, w zależności od chemicznej struktury i podłoża powłoki Huacai Powder Coating. Niektóre procesy zgłaszają temperatury wytrzymałości powyżej 450 ° F dla niektórych zastosowań i metod Precision Coating Technology & Manufacturing.

- - Spokojnie. Pozwól, aby części ochłonęły, aby wykończenie ustabilizowało się przed obróbką lub pakowaniem Powder Vision Inc.

- Inspekcja. Sprawdź wygląd i zasięg. Potwierdź integralność folii na podstawie specyfikacji i wskazówek dostawcy. Szersze szczegółowe badania w sekcji jakości niniejszego przewodnika.

Notatki z decyzji. Aluminium często korzysta z dokładnej obróbki konwersji i kontrolowanego suszenia. W preparatach stalowych należy całkowicie usunąć tlenki. Wybierz epoksyd lub poliester w zależności od ekspozycji i wydajności, a następnie zablokuj parametry z TDS dostawcy.

Elektrostatyka wyjaśniona w prostych słowach

Wyobraź sobie, że ta część jest magnesem dla proszku. Pistolet rozpylający ładuje proszek, a uziemiona metalowa część ciągnie te cząstki przez pole elektryczne, więc pokrycie pochodzi z przyciągania, a nie z wysokiego ciśnienia powietrza. Technika jest ważniejsza niż pchnięcie. Powoli i konsekwentnie przechodząc w czystym kabinie, film buduje się równomiernie i zmniejsza wady. Po opryskaniu, część trafia do pieca, więc osadzony proszek wiąże się w elastyczną powłokę Powder Vision Inc.

- Ustawienie napięcia pistoletu

- Przepływ proszku i powietrze do atomizacji

- Uziemienie części i jakość kontaktu

- Prędkość linii i bilans kabiny

Ustawić te zmienne przy użyciu TDS dostawcy i zweryfikować na pierwszym artykule uruchomione.

Profile leczenia i to, co kontrolują

Proszki termowstające wykorzystują ciepło do wywołania reakcji chemicznej, która tworzy gęstą, trwałą, połączoną ze sobą folie. Proszki termoplastyczne stopią się, płyną i stają się twardsze w czasie chłodzenia bez połączenia krzyżowego. Po zalecanym okresie wytrzymałości powstaje ciągła, elastyczna powłoka. Jeśli profil pieca odbiega od TDS, może to wpłynąć na wydajność i wygląd folii. W praktyce dostosowujesz strefy pieca i koncentrujesz się na masie części, gęstości stojaku i określonej temperaturze pieczenia powłoki proszkowej.

Po przejrzystej analizie przepływu pracy, następna sekcja pomoże wybrać chemiczne i wykończenia, takie jak epoksyd, poliester, hybrydy i tekstury dla środowiska, z którym mają do czynienia części.

Chemia proszku i opcje wykończenia, które pasują do potrzeb samochodu

Które powłoki przetrwają sól drogową, promienie UV i ciepło pod kapturą? Zacznij od porównania chemicznej ekspozycji. Ten szybki przewodnik porównuje główne rodzaje powłok proszkowych, abyś mógł z pewnością określić, zanim wyciągniesz powłoki proszkowe.

Wybór między poliesterem epoksydowym a hybrydami

| Chemia | Podstawowe siły | Kluczowe wymiany | Wyposażenie na działanie promieniowania UV | Typowe zastosowania w motoryzacji |

|---|---|---|---|---|

| Epoksyd | Doskonała przyczepność i odporność chemiczna | Zwierzęta na zewnątrz mają tendencję do żółcia lub kredy | Najlepiej w pomieszczeniach zamkniętych lub jako podstawkę | Pozostałe urządzenia do urządzeń do pracy z tworzyw sztucznych |

| Poliester | Silna odporność na promieniowanie UV i zachowanie koloru | Niska odporność na rozpuszczalniki niż w przypadku epoksydowych | Dobrze dla ekspozycji na zewnątrz | Koła, obudowy zewnętrzne, stojak, pokrycia |

| Hybrid z poliesteru epoksydowego | Wyważony wygląd z lepszym żółciem w stosunku do prostego epoksydu | Nie jest tak odporny na działanie pogody jak czyste poliester | Lepsze pomieszczenia w pomieszczeniach zamkniętych lub w schronisanych miejscach | Włókiennictwo wewnętrzne, ramy, obudowy |

| Termoplastyczny | Powtórnie topiąca się, miękka, elastyczna powierzchnia | Mniejsza odporność na zadrapania i ograniczona odporność na działanie pogody | Ogólnie nie do użycia na zewnątrz | W przypadku, gdy jest to zgodne, płaszcze kąpielowe lub płaszcze miękkie |

Krótko mówiąc, epoxy wyróżniają się przyczepieniem i odpornością na działanie chemiczne, podczas gdy poliester wyróżnia się stabilnością UV i długotrwałym kolorem, a hybrydy stanowią środek między nimi.

Kiedy termoplastyczne i termozestawne mają sens

Brzmi skomplikowanie? Wyobraź sobie dwie rodziny. Termostaty są połączone w piecu i nie stopią się ponownie później, co podkreśla ich trwałość. Termoplasty mogą się ponownie stopić, oferując elastyczność, ale zazwyczaj niższą odporność na zadrapania i warunki pogodowe, dlatego rzadko są wybierane do powlekania samochodów TIGER. W przypadku części znajdujących się w przedziale silnika lub przy wydechu należy ocenić warstwę proszku o wysokim poziomie ciepła za pomocą TDS dostawcy. Systemy na bazie epoksydu są często znane ze stosunkowo wysokiej tolerancji temperatury, ale zawsze potwierdzaj ograniczenia z producentem proszku.

Tekstury i efekty metalowe bez kompromisu w wydajności

- Metalowy powłok. Świetnie do kół i wykończenia. Niektóre metaliczne produkty korzystają z przejrzystej powłoki, aby zmniejszyć odciski palców i zwiększyć trwałość, a metaliczne produkty złączone pomagają utrzymać spójność linii odzysku Trwałe powłoki proszkowe .

- Tekstury i zmarszczki. Mini tekstura piasku może dodać przyczepności lub sztywnego wyglądu. Efekty zmarszczek zależą od precyzyjnego utwardzania, więc należy ściśle kontrolować piecówkę. Teksturowana czarna farba powłoka jest praktycznym wyborem dla uchwytów i skrzyżowych członków.

- Żyły i hamertony. Opcje takie jak powłoka proszkowa z miedzianą żyłą tworzą charakterystyczną, wzorowaną powierzchnię dla specjalnych edycji lub części wyświetleniowych.

- Kolorystyczne. Czarna powłoka proszkowa pozostaje podstawowym elementem wyposażenia podwozia, podczas gdy biała powłoka proszkowa zapewnia czysty wygląd elementów wewnętrznych lub akcesoriów.

Po wyrównaniu chemiki i wyglądu, następnym krokiem jest projektowanie szczegółów powłoki, takich jak przygotowanie podłoża, maskowanie i pokrycie krawędzi, aby zablokować wydajność pierwszego przejścia.

Aplikacje w branży motoryzacyjnej i projektowanie powłok

Czy kiedykolwiek zaprojektowałeś uchwyt, który wyglądał idealnie na ekranie, ale wrócił z cienkimi krawędziami lub wpadły pęcherze? Małe wybory w geometri i przygotowaniu określają, jak niezawodnie twoje części stają się powlekanymi w proszek blachami i częściami odlewanymi, które przechodzą proces zatwierdzania części produkcyjnych (PPAP) bez niespodzianek.

Projekt na pokrycie składników metalowych

- Wskaźnik grubości powłoki. Powłoka powłoka zwykle dodaje 24 mils 0,050,1 mm do powlekanych powierzchni. Dodaj miejsce, w którym budowa folii wpływa na pasy i wywołuj strefy bez powłoki lub maski na rysunkach zatwierdzone arkusze metalowe.

- Projekt na powieszenie i pokrycie. Wprowadź do urządzenia otwory lub tabliczki do bezpiecznego zawieszenia i unikaj głębokich zaklęć w cieniu, które trudno jest trwale opryskiwać.

- Używaj zaokrąglonych krawędzi i promieni. Ostrze krawędzie odciągają powłokę podczas utwardzania. Niewielki promień co najmniej 0,5 mm pomaga przyczepić się i zmniejsza ryzyko rozbicia.

- Wylotowywanie i odprowadzanie. Dodaj otwory wentylacyjne i odpływowe w rurkowych lub zamkniętych obiektach, aby powietrze i wilgoć mogły uciec podczas pieczenia, aby zmniejszyć wydzielanie gazu.

- W razie potrzeby należy określić maskę. Wyraźnie oznacz nitki, siedzenia łożysk lub obszary, które muszą pozostać nagie; podczas przedtraktowania i nakładki użyj taśmy taśmowej lub specjalnych wtyczek.

- Kontrola jakości spawania i zanieczyszczenia. Proszek wykazuje wady, więc zminimalizuj rozpraszanie spawania i zaprojektuj czysty dostęp do wstępnego czyszczenia.

Wyroby stalowe, aluminium i nierdzewne

Dobra przygotowanie to to, co zmienia spray w trwały system. W stosach samochodowych powłoki konwersyjne są chemicznie nakładawane przed farbą lub proszkiem w celu poprawy ochrony przed korozją i przyczepności metali, takich jak stal i aluminium.

| Podłoże | Typowe przedobrobienie | Uwaga projektowa dotycząca pokrycia i dopasowania |

|---|---|---|

| O masie przekraczającej 0,15 mm | Powiekanie przekształcania fosforatu w celu zwiększenia przyczepności i ochrony przed korozją przed powłoką | Planuj rozmiary otworów dla 24 mil filmów, okrągłe krawędzie i unikaj pułapek wilgoci. Wykonywanie tych praktyk zmniejsza przeróbkę stali powlekanej proszkiem. |

| Aluminium | Powietrzne powłoki konwersyjne na bazie cyrkonu są powszechnie stosowane jako ekologiczna alternatywa dla ciał z wielu materiałów i wspierają przyczepność farby lub proszku | W przypadku powlekania aluminium proszkiem, wywiercaj zamknięte elementy, zaprojektuj dostęp do zawieszenia i wywołaj maskowanie dla przewodzących lub pokrywających powierzchni. |

| Stal nierdzewna | Mechaniczne wystrzaływanie ostrymi nośnikami tworzy profil kotwiczenia potrzebny do przyczepiania; kwas etch może działać, ale jest trudniejsze do posiadania i kontrolowania Produkty wykończenia | Jeżeli odlewy ze stali nierdzewnej są powleczone proszkiem w celu oznaczenia koloru lub identyfikacji, należy sprawdzić przyczepność po wybuchu i maskowaniu krytycznych dopasowań. |

W przypadku linii powlekania proszkiem stalowym i wstępnego obróbki aluminium niezbędna jest stała czystość przed przekształceniem, aby osiągnąć silny mechaniczny profil kotwiczenia i niezawodne wiązanie.

Najlepsze praktyki w zakresie maskowania i pokrycia krawędzi

- Zone maski oznakowania w CAD i na drukach, aby operatorzy mogli nakładać wtyczki i taśmę, gdzie nitki, podstawy lub ściśle dopasowane muszą pozostać nagie.

- Wspieraj szczodre promienie nad krawędziami noża, aby pomóc filmowi owijać i trzymać w narożnikach.

- W celu utrzymania czystości twarzy kosmetycznej należy zapewnić zawieszenie na powierzchniach niekrytycznych.

- Zaplanuj przewody wentylacyjne i kanalizacyjne w rurach, obudowach i głębokich kieszonkach.

- Do często używanych części, które korzystają z powłoki powłoki w programach samochodowych, należą klamry z blachy metalowej, przedramiona, obudowy i podłoże wykończenia wewnętrznego. Wyporządkuj projekty tak, aby te powlekane materiały z blachy miały jasne punkty zawieszenia i maskę.

Małe opcje DFM, takie jak promienie, otwory wentylacyjne i strefy maskowe, robią więcej, aby ustabilizować wydajność pierwszego przejścia niż późne zmiany.

Przygotowanie materiału i geometria, następna sekcja zamienia te pomysły w gotowy do produkcji SOP z listami kontrolnymi i układem linii, które można uruchomić w tempie.

Wzory SOP, szkolenia i układ linii dla wysokiej jakości systemu powlekania proszkiem

Wstawiasz powłokę na części samochodowe? Użyj tego praktycznego podręcznika, aby zestandaryzować system powlekania proszku, zmniejszyć zmienność i bez dramatów osiągnąć skuteczność. Kiedy wybierzesz za drogę wykończenia powłokę, te kroki pomogą ci rozpocząć ją z ufnością.

Standardowa procedura operacyjna od wstępnego czyszczenia do kontroli

- Wstępne czyszczenie Celem jest usunięcie olejów, zanieczyszczeń, tlenków. Metody te mogą obejmować ręczne wycieraczki, zbiorniki zanurzające, ręczne różdżki do opryskania, czyszczenie ultradźwiękowe lub wieloetapowe spryskiwacze recyrkulatorowe. Sprawdź czystość za pomocą prostych badań, takich jak badania bez przerwy wody lub testy na białym szatniku. Wskazówki dotyczące metod wstępnej obróbki i oceny czystości można znaleźć w przewodniku TIGER Powder Coating Pretreatment. (Uwaga: Wybierz metodę, która nie jest zbyt agresywna i która niezawodnie usuwa gleby.)

- Obsługa konwersji Celem jest promowanie przyczepności i odporności na korozję. Do najczęstszych opcji należą fosforan żelaza i fosforan cynku na czystym metalu. Kontrola czasu, temperatury, stężenia i pH w celu utrzymania stałej jakości powłoki. (Uwaga do decyzji: wybierz chemikę według podłoża i celu korozji.)

- Wydalanie i suszenie Celem jest zapobieganie przenoszeniu i pozostałościom, które podważają wiązanie. Aby uniknąć wad, należy skutecznie płukać pomiędzy etapami i całkowicie wysuszać przed rozpyleniem. (Uwaga do decyzji zwiększenie staranności w myciu po fazach fosforanowych.)

- Wykorzystanie elektrostatyczne Celem jest osiągnięcie równości w budowie filmu. Kontroluj ustawienia broni, przepływ prochu, uziemienie i prędkość linii. Utrzymuj komórkę w czystości i ustaw parametry dla proszku TDS. (Uwaga do decyzji: ustawić napięcie i przepływ z geometrią i wykończeniem celu.)

- Zastać Celem jest opracowanie ostatecznych właściwości filmu. Skup się na temperaturze części i konsystencji. Niesynchronizowane linie mogą powodować problemy z nadmiernym pieczeniem lub kolorem, jeśli przenośnik zatrzyma się w połowie cyklu, więc chronić stabilność z buforami i jasnymi zasadami start-stop. (Uwaga do decyzji: potwierdzenie uzdrowienia za pomocą zalecanego przez dostawcę badania).

- Wyzgaszanie Celem jest stabilizacja powłoki przed obsługą. Nie układaj gorących części, które mogłyby zniszczyć powierzchnię.

- Inspekcja Celem jest uwolnienie tylko zgodnych części. Sprawdź obecnie wygląd i zasięg, a następnie przejdź do formalnych testów szczegółowych w następnej sekcji. (Uwaga do decyzji o kwarantannie)

- Lista kontrolna przedobróbki Typy gleby: olej, tlen, dym z spawania. Wybrana metoda czyszczenia: ręczne wycieraczki, zanurzenie, różdżka do spryskowania, ultradźwięki lub spryskowa pralka. Zarejestrowano stężenie chemiczne i pH. Jakość płukania zweryfikowana. Kontrole czystości udokumentowane bez przerwy wody, biały materiał, taśma lub czarne światło, w stosownych przypadkach.

- Lista kontrolna maskowania Strefy maskowania oznaczone na rysunkach. Potwierdzone wtyki i taśmy odpornożarowe. Punkty uziemienia dostępne i niepomalowane. Etykiety wytrzymujące proces przygotowania powierzchni i utwardzania.

- Log przebiegu pieca i procesu utwardzania Identyfikacja części i rewizja. Pozycja na stelażu i gęstość ładunku. Początek i zakończenie procesu utwardzania. Zweryfikowany profil temperatury części lub wskaźnik świadectwa zgodnie z kartą techniczną (TDS).

- Akceptacja części przychodzących Śledzenie materiału i partii. Kontrola uszkodzeń fizycznych. Czystość i jakość spoin spawalniczych. Punkty zawieszenia obecne i nadające się do użytku.

- Raport o Inspekcji Końcowej Wygląd: OK/NIEPOK. Odczyty grubości warstwy wg planu. Metoda badania przyczepności. Postępowanie z przeróbką oraz potwierdzenie i podpisanie.

Podstawy szkoleń operatorów i ścieżki certyfikacji

Co zespoły muszą opanować w pierwszej kolejności? Priorytety obejmują podstawy korozyjności, etapy przygotowania powierzchni, dostosowywanie parametrów, zapobieganie wadom oraz metody jakości i testowania. Ustrukturyzowane programy obejmują te tematy zarówno dla operatorów, jak i planistów, a niektóre oferują ścieżkę Certyfikowanego Lakieranta, potwierdzającą niezawodność procesu IGP Powder Training. Wykorzystaj kombinację szkoleń w sali lekcyjnej i szkoleń bezpośrednio przy stanowisku, aby przyspieszyć opanowanie technologii natrysku proszkowego oraz utrzymać aktualny poziom umiejętności we wszystkich zmianach.

Układ linii i przepływ dla stałych czasów cyklu

Dążenie do liniowego przepływu: odtłuszczanie i przygotowanie powierzchni → wysuszenie → komory natryskowe → piec utwardzający → chłodzenie i kontrola, z buforami WIP przed komorą i piecem. Wiele linii łączy ręczne i zautomatyzowane natryskiwanie proszkowe, dlatego należy odpowiednio zbilansować liczbę operatorów, prędkość taśmy transportowej oraz asortyment wyrobów, aby zapobiec zatrzymaniom i nadmiernemu wypalaniu. Opublikowana analiza przypadku pokazuje, jak słabe zsynchronizowanie prędkości taśmy, pracy personelu podczas załadunku i rozładunku oraz różnej wielkości elementów może prowadzić do nadmiernej kruszności powłoki i złych efektów wykończenia powierzchni. Ujednolicenie gęstości mocowania na uchwytach, dopuszczalnych odległości pistoletu od detalu oraz reguł uruchamiania i zatrzymywania procesu chroni czas cyklu i jednolitość warstwy powłoki.

Gdy procedury standardowe, szkolenia i przepływ są ustalone, kolejnym krokiem jest potwierdzenie wydajności. Przejdź do sekcji jakości, aby wybrać testy, ustalić kryteria akceptacji/odrzucenia oraz zapewnić stabilną jakość powłok proszkowych w dużych skalach produkcji.

Metody kontroli jakości i sposób interpretacji wyników

Czy kiedyś zastanawiałeś się, dlaczego wykończenie wygląda dobrze, ale zawodzi w trakcie użytkowania? Prosty i systematyczny plan jakości pozwala powiązać specyfikacje natrysku proszkowego z codziennymi kontrolami, dzięki czemu chronisz wygląd i wydajność na rzeczywistych elementach.

Kluczowe testy: przyczepność, udarność, korozja i twardość

| Badanie | Co to dowodzi | Jak to przeprowadzić | Jak analizować trendy |

|---|---|---|---|

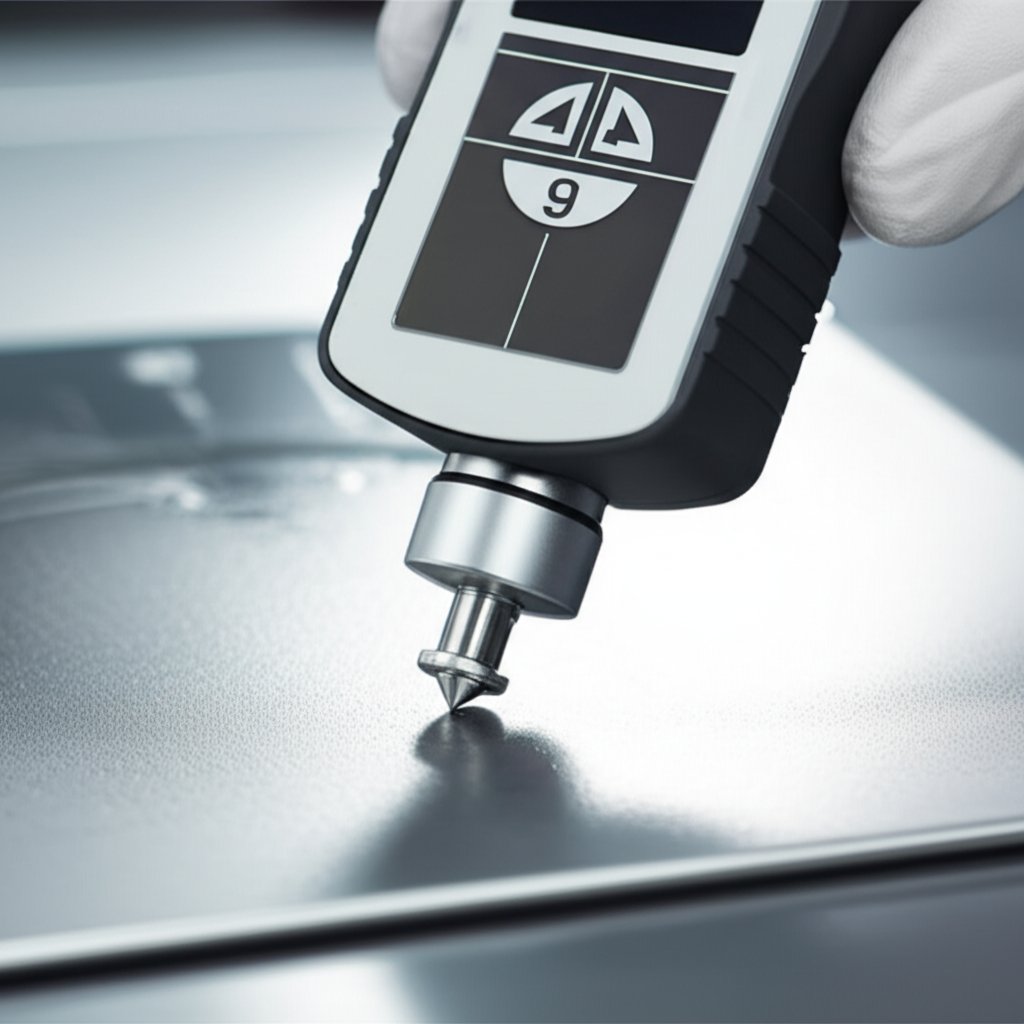

| Grubość warstwy DFT | Obejmowanie i spójność decydujące o trwałości powłoki proszkowej | Mierz odpowiednimi miernikami dostosowanymi do Twojego podłoża | Duże wahania sygnalizują ryzyko dla wyglądu i ochrony |

| Przyczepność siatki (test krzyżowego nacinania) | Przyczepność powłoki do metalu | Zaznacz siatkę, przyłóż taśmę, usuń | Małe lub brak usunięcia wskazuje dobre przyleganie |

| Sprawdzenie utwardzenia przez tarcie rozpuszczalnikiem | Stopień utwardzenia | Tarcie MEK lub acetonem określoną liczbę podwójnych ruchów | Miękkość lub intensywne przebarwienie sugerują niedostateczne utwardzenie |

| Twardota ołówka | Twardość powierzchni i odporność na zarysowania | Użyj ołówków o stopniowanej twardości zgodnie z ustaloną metodą | Osiągnij wymagany stopień bez przycinania |

| Odporność na uderzenia | Odporność na pęknięcia spowodowane nagłym obciążeniem | Metody uderzenia bezpośredniego i odwrotnego | Zbyt duża grubość warstwy może zmniejszyć odporność na uderzenia |

| Narażenie na korozję | Wydajność systemu ochronnego | Testy ekspozycji na mgłę solną lub podobne warunki | Używanie jako sprawdzenie systemu z uwzględnieniem przygotowania powierzchni i procesu utwardzania |

| Gloss | Wygląd i spójność | Pomiar połysku za pomocą glosymetru w porównaniu do wzorca | Odchylenia mogą wskazywać na różnice w utwardzeniu lub fakturze |

Te metody są zgodne z powszechnie stosowanymi standardami specyfikacji powłok proszkowych, w tym ASTM D3359 przyczepność, ASTM B117 mgła solna, ASTM D523 połysk, ISO 2409 przyczepność, ISO 9227 mgła solna oraz ISO 1519 giętkość Houston Powder Coaters .

Pomiar grubości powłoki w odpowiedni sposób

Jak gruba jest powłoka proszkowa i jaka powinna być jej grubość na Twoim elemencie? Szczerym odpowiedzią jest – tylko tak gruba, jaką potrafi utrzymać Twoja specyfikacja i kontrola procesu. Skup się na grubości suchej powłoki (DFT), mierzonej niemalniszcząco odpowiednią metodą dla podłoża, taką jak indukcja magnetyczna dla stali, prąd wirowy dla metali niemagnetycznych lub ultradźwięki tam, gdzie są potrzebne. Zdefiniuj realistyczny zakres DFT, skalibruj mierniki i wykonuj pomiary na różnych częściach złożonych kształtów. Wiele programów stosuje również regułę 90:10 do akceptacji, zgodnie z którą 90 procent odczytów spełnia lub przekracza wartość nominalną, a pozostałe nie spadają poniżej 90 procent wartości nominalnej Elcometer.

Określanie kryteriów zdał/nie zdał na podstawie zastosowania

Zacznij od karty danych technicznych proszku i swojego rysunku. Następnie sprawdź trzy podstawowe elementy w swoim procesie malowania powłoką proszkową. Po pierwsze, grubość sucha (DFT) w zakresie. Po drugie, utwardzenie zweryfikowane przez tarcie rozpuszczalnikiem. Po trzecie, przyczepność metodą siatki krzyżowej. Sprawdzenie twardości ołówkiem zwiększa pewność. Na przykład wiele zespołów stosuje określone potrójne tarcie MEK do potwierdzenia utwardzenia oraz dąży do najwyższych ocen siatki krzyżowej, gdy przygotowanie powierzchni jest poprawne, a utwardzenie prawidłowe IFS Coatings. W przypadku elementów spodków pojazdu należy wzmocnić testy odporności na korozję, ponieważ ekspozycja na drogę jest bardziej uciążliwa niż w przypadku wykończeń wnętrza. Powiąż kryteria akceptacji ze środowiskiem pracy oraz pełnym systemem: przygotowaniem powierzchni, materiałem powłoki proszkowej i procesem utwardzania.

- Plan próbkowania obejmuje pomiar wielu lokalizacji na części i na partię, skupiając się na różnorodnych geometriach.

- Kalibruj i weryfikuj wartość zero urządzeń pomiarowych przed zmianą, wyniki rejestruj w celu audytów.

- Śledź partie, stojaki, ustawienia pieca i czas przebywania, aby powiązać wyniki z przyczynami.

- Sprawdź parametry pieca i profile temperatury elementów przed zmianą ustawień.

- Eskalacja — zdefiniuj, kiedy wizualny problem uruchamia testy grubości powłoki (DFT), przyczepności lub odporności na rozpuszczalnik.

Kontrola grubości powłoki (DFT), weryfikacja utwardzania oraz testy przyczepności to niezawodne elementy solidnej specyfikacji.

Gdy kontrola jakości jest zapewniona, przejdź do kwestii bezpieczeństwa, zgodności środowiskowej i gospodarki odpadami, aby utrzymać linię czystą, bezpieczną i gotową do audytu podczas ciągłego natryskiwania.

Bezpieczeństwo, Zgodność Środowiskowa i Gospodarka Odpadami w Technologii Lakierowania proszkowego

Praca w pełnym tempie i jednoczesne utrzymywanie gotowości do audytu mogą wydawać się trudne. Brzmi skomplikowanie? Skorzystaj z tych punktów kontrolnych dotyczących bezpieczeństwa i ochrony środowiska, aby chronić ludzi, sprzęt i jakość wykończenia, spełniając jednocześnie wymagania regulacyjne.

Podstawowe Zasady Bezpieczeństwa dla Komór Natryskowych i Pieców

- Ochrona indywidualna i oddechowa. Postępuj zgodnie z przepisami OSHA dotyczącymi respiratorów, komunikacji zagrożeń, wentylacji i środków ochrony indywidualnej oraz regularnie aktualizuj badania dopasowania i szkolenia — podsumowanie wytycznych OSHA.

- Uziemienie i kontrola ładunków elektrostatycznych. Uziemić wszystkie przewodzące obiekty i personel w strefie natrysku. Utrzymać rezystancję na poziomie co najwyżej 1 megooma oraz kontrolować źródła zapłonu zgodnie z wytycznymi NFPA 33.

- Blokady wentylacji. Wywiew musi działać za każdym razem, gdy prowadzony jest natrysk, a sprzęt do natrysku nie powinien działać, jeśli wentylatory są wyłączone. Zapobiega to rozprzestrzenianiu par i palnych pyłów poza strefę natrysku.

- Zabezpieczenia linii automatycznej. Stosować certyfikowane optyczne wykrywanie płomienia, które szybko reaguje, zatrzymuje przenośnik, wyłącza wentylację i aplikację oraz odłącza elementy wysokiego napięcia. Zapewnić łatwo dostępne stanowiska awaryjnego wyłączenia.

- Bezpieczeństwo pieców i gorących powierzchni. Ustawić limity temperatury maksymalnej i blokady przed podgrzewaniem. Szkolić zespoły w zakresie zagrożeń oparzeniowych oraz bezpiecznych procedur wejścia, jeśli wymagany jest dostęp do pieca.

- Sprzątanie zapobiegające gromadzeniu się palnych pyłów. Zapobiegać nagromadzaniu się proszków na występach, belkach i podłogach. Stosować zatwierdzone metody odkurzania dla stref zagrożonych, utrzymywać czystą powierzchnię natrysku proszkowego oraz umieszczać tablice ZABRONIONE PALENIE I OTWARTE ŹRÓDŁA OGNIA.

- Gotowość do sytuacji awaryjnych. Szkolenie w zakresie blokady i oznakowania urządzeń, lokalizacji umywalek do oczu i przycisków STOP, tras ewakuacyjnych oraz procedur reagowania na wylewy. Umieszczać jednostronicowe plany działania awaryjnego przy kabinkach i piecach.

Filtracja powietrza, usuwanie odpadów i sprzątanie

- Filtracja i recyrkulacja. Recyrkulować odprowadzane powietrze tylko wtedy, gdy są zainstalowane filtry cząstek stałych i monitory par, ustawione tak, aby sygnalizować alarm i automatycznie wyłączać proces natrysku, gdy stężenia zbliżą się do niebezpiecznych poziomów. Ogrzewanie recyrkulowanego powietrza musi odbywać się za filtrami i systemem monitoringu.

- Odzysk proszku i kanalizacja. Utrzymywać przepływ powietrza oraz urządzenia do odzysku, aby proszek unoszony w powietrzu pozostawał ograniczony do kabiny i systemu odzysku. Wiadra odzyskowe należy uziemić.

- Usuwanie rozlania. Usuń źródła zapłonu, używaj narzędzi nieiskrzących i unikaj sprężonego powietrza podczas czyszczenia, chyba że prace prowadzone są w wydzielonej strefie lub wentylowanej przestrzeni z włączonym systemem wyciągowym. Utrzymuj działający system wentylacji podczas czyszczenia.

- Zgodność w zakresie odpadów i emisji. Przechowuj manifesty dotyczące utylizacji odpadów i dostosuj się do obowiązujących przepisów. Programy motoryzacyjne powinny udokumentować sposób, w jaki linia lakierowania spełnia wymagania EPA dotyczące szkodliwych zanieczyszczeń powietrza i kontroli związków organicznych (VOC). EPA NESHAP dla lakierowania powierzchni samochodów osobowych i lekkich pojazdów użytkowych .

- Woda i przygotowanie powierzchni. Utrzymuj roztwory do przygotowania powierzchni i płukanie, rozważ zastosowanie obiegu zamkniętego podczas płukania, jeśli jest to możliwe, aby zmniejszyć ilość ścieków. Rejestruj wyniki kontroli chemicznej oraz wymiany filtrów.

Systemy natrysku proszkowego wspierają cele zrównoważonego rozwoju w zakresie VOC i HAP, jednak nadal obowiązkowe są rygorystyczne procedury bezpieczeństwa.

Uwagi prawne i dokumentacja

- Karty charakterystyki i szkolenia. Utrzymuj aktualną bibliotekę kart charakterystyki (SDS), dokumentację szkoleń z zakresu komunikacji zagrożeń oraz widoczne informacje o wymaganym sprzęcie ochrony indywidualnej (PPE) w miejscach użytkowania.

- Program oddechowy. Utrzymuj aktualne zapisy dotyczące doboru respiratorów, orzeczeń lekarskich oraz testów dopasowania.

- Inspekcje sprzętu. Dokumentuj sprawdzenia blokad komory i pieca, wydajności wentylacji, testów optycznych detektorów płomienia, inspekcji instalacji gaśniczych lub systemów gaszących oraz weryfikacji ciągłości uziemienia.

- Rekordy konserwacji. Monitoruj serwisowanie systemu regeneracji, wymianę filtrów, kalibrację pieców oraz konserwację wentylatorów w celu zapewnienia stabilnej pracy i zmniejszenia ryzyka.

- Dokumentacja odpadów. Przechowuj listy przewozowe i rejestry wycieków. Przeglądaj praktyki utylizacji pod kątem lokalnych wymagań.

Czy można natryskowo pokrywać proszkowo tworzywa sztuczne? Ten przewodnik koncentruje się na farbach proszkowych do metalu w branży motoryzacyjnej. Pokrywanie proszkowe tworzyw sztucznych lub jakiejkolwiek powłoki proszkowej na zespoły metalowe zawierające wkładki niemetaliczne wymaga osobnej analizy procesu i bezpieczeństwa z dostawcą. Wiele zespołów po prostu odnotowuje, że powlekanie proszkowe tworzyw sztucznych jest poza zakresem podczas PPAP, aby uniknąć nieporozumień.

Dzięki zastosowaniu środków bezpieczeństwa i kontroli środowiska problemy będą wykrywane szybciej, a ich usuwanie przebiegnie sprawniej.

Rozwiązywanie problemów i naprawa powłok proszkowych

Widzisz pomarańczową skórkę lub szorstkie plamy na metalu pokrytym powłoką proszkową po utwardzeniu? Brzmi skomplikowanie? Skorzystaj z tej szybkiej macierzy i procedury naprawczej, aby szybko zlokalizować przyczynę, usunąć usterkę i zapobiec jej ponownemu wystąpieniu.

Macierz diagnozowania usterek do szybkiego wyizolowania głównej przyczyny

| Wada | Prawdopodobne przyczyny | Natychmiastowe działania korygujące | Środki zapobiegawcze |

|---|---|---|---|

| Pomarańczowa skórka lub ziarnista warstwa | Zbyt niska lub zbyt wysoka grubość warstwy, słabe uziemienie, nieprawidłowo ustawione kV lub przepływ proszku | Sprawdź uziemienie i styki, popraw ustawienia kV i przepływu, dostosuj grubość warstwy | Czyść stojaki/wisaki, przestrzegaj zalecanej grubości warstwy zgodnie z kartą techniczną, utrzymuj stabilne warunki w komorze natryskowej |

| Zbyt cienkie narożniki lub zagłębienia w klatce Faradaya | Narożniki wewnętrzne odprowadzają ładunek, niski przepływ, pistolet zbyt daleko, nadmiernie drobny materiał regenerowany | Zwiększ przepływ, celuj w zagłębienia, zoptymalizuj odległość pistoletu od elementu, rozważ lekki podgrzew | Orientuj części pod kątem dostępności, utrzymuj odpowiedni stosunek materiału nowego do regenerowanego, projektuj z myślą o powlekania |

| Oddziaływanie jonów z tyłu w procesie natrysku proszkowego | Przeciążenie lub nadmierne nanoszenie, wysokie kV i mikroampery, zbyt długie przejścia | Zmniejsz kV i mikroampery, zwiększ odległość pistoletu, wykonuj lżejsze przejścia | Monitoruj prąd, nanoszenie warstwami na skomplikowane kształty, szkolenie dla uzyskania spójnej grubości powłoki |

| Plucie lub pulsowanie | Przepływienie, nagromadzenie się proszku na końcówce, zużyte pompy lub długie/skłute węże, wilgoć w powietrzu | Wyczyść końcówkę i elektrodę, napraw węże, osusz powietrze, zresetuj fluidyzację zasobnika | Harmonogram konserwacji, osuszacze/filtry powietrza, wymiana zużytych części |

| Zła grubość lub pokrycie | Zły uziemienie, nieprawidłowe ustawienia, zbyt mała odległość między szynami, sposób zamocowania przedmiotu, wahania wilgotności | Oczyść haki, odpowiednia rozmowa, dostrojenie przepływu i przejść, ustabilizuj komorę natryskową | Sprawdź ciągłość uziemienia, standaryzuj ustawienie, kontroluj środowisko |

| Przeciekania lub nacieki | Zbyt duża warstwa lub przegrzana podłoże przed utwardzeniem | Zeszlifuj i ponownie natryskaj, zmniejsz przepływ, unikaj nadmiernego nagrzewania | Utrzymuj warstwę zgodnie z kartą techniczną, stosuj lżejsze, wielokrotne przejścia na grubych sekcjach |

| Dziurki lub pęcherzyki | Zatrzymany gaz lub wilgoć, zbyt gruba warstwa | Niższa grubość warstwy, dostosuj ustawienia pieca lub prędkość linii, upewnij się, że elementy są suche | Pełne wysuszenie, rozsądne cele dotyczące grubości warstwy, jednolity proces utwardzania |

Czy powlekanie proszkowe zapobiega rdzewieniu stali? Jeśli obszary Faradaya lub krawędzie są zbyt cienkie lub niepokryte, te miejsca stają się bardziej narażone na korozję, dlatego pokrycie ma znaczenie IFS Coatings.

Procedury naprawy i ponownego powlekania chroniące wydajność

- Oceń wykonalność. Upewnij się, że wada może zostać naprawiona bez szkody dla funkcji lub tolerancji.

- Przygotuj powierzchnię. Usuń luźne warstwy za pomocą szczotki drucianej lub szlifowania. Wyrównaj chropowate miejsca, a następnie odkurz strumieniem powietrza lub wypłucz. Wysusz całkowicie.

- Dostosuj parametry do drugiej warstwy. Zmniejsz natężenie prądu do około 20–40 mikroamperów, zwiększ dopływ proszku o około 10% i przesuń pistolet o 1–2 cale dalej. Utrzymuj stałą odległość, ponownie powlecz całą powierzchnię A, a następnie utwórz zgodnie z normalnym cyklem. Niektóre proszki wymagają lekkiego oszlifowania w celu poprawy przyczepności między warstwami Products Finishing .

- Ponowna kontrola. Sprawdź wygląd i pokrycie przed wydaniem.

Jeśli malujesz metal z powłoką proszkową w ramach naprawy, obowiązują te same wytyczne dotyczące przygotowania powierzchni i lekkiego szlifowania. Te korekty stanowią praktyczną wskazówkę, jak wykonywać powlekanie proszkowe metalu podczas przebudowy.

Zapobiegawcze środki kontrolne w celu ustabilizowania wykończenia

- Uziemienie i czystość. Utrzymuj czysty kontakt metal-metal w zawieszkach i stojakach. Dokumentuj sprawdzanie uziemienia co zmianę.

- Środowisko i odległość. Kontroluj wilgotność i temperaturę, utrzymując je w stałych zakresach, zarządzaj stosunkiem surowca do regenerowanego proszku oraz zachowaj odpowiednią odległość pistoletu od elementu dla jednolitego pokrycia. Typowe wytyczne obejmują około 40–60% względnej wilgotności, warunki przechowywania/stosowania 70° ± 10°F oraz odległość około 8–10 cali na liniach automatycznych lub 6–10 cali ręcznie, zgodnie z doświadczeniowymi wskazówkami z powyższego przewodnika.

- Standardyzacja ustawień. Ustal ustawienia natrysku proszku dla wartości kV, mikroamperów, przepływu i wzorców według rodziny części.

- Dyscyplina wyposażenia. Zapobiegaj nagromadzaniu się osadów na końcówkach i elektrodach, unikaj nadmiernego fluidyzowania, używaj suchego sprężonego powietrza oraz wymieniaj zużyte pompy lub węże Venturiego.

- Prezentacja. Rozmieszczaj części tak, aby uniknąć interferencji elektrostatycznych, a skomplikowane geometrie ustawiaj pod kątem zapewniającym dostęp.

- Śledź i ucz się. Rejestruj prace poprawkowe według rodzaju wad, by wykryć wzorce i ustabilizować wyniki malowania proszkowego.

Skorzystaj z tej macierzy i dzienników prac poprawkowych, aby natychmiast zmniejszyć zmienność, a następnie prześlij te dane do modelu kosztów i zwrotu z inwestycji (ROI), aby zobaczyć, jak mniejsza liczba wad wpływa na przepustowość i marżę.

Ramy kosztów i ROI dla programów motoryzacyjnych

Gdy dyrektor finansowy zapyta, która trasa jest tańsza w całym cyklu życia programu, jak możesz odpowiedzieć z pewnością? Skorzystaj z tego neutralnego, modułowego modelu, by porównać malowanie proszkowe i ciekłe w rzeczywistych zastosowaniach automotive, bez domysłów.

Napędy kosztów proszkowych i ciekłych, które musisz uwzględnić w modelu

| Kategoria | Przykładowe czynniki wpływające na koszty | Co należy uwzględnić | Skąd pozyskać dane | Uwagi |

|---|---|---|---|---|

| Materiały | Cena proszku za funt, sprawność przeniesienia przy pierwszym przejściu, wskaźnik odzysku nadmiaru natrysku, straty podczas zmiany kolorów | Cena według koloru, docelowa grubość warstwy powłoki, możliwość odzysku, przewidywane odpady podczas zmian kolorów | Oferta dostawcy i karta danych technicznych (TDS), próby na linii produkcyjnej | Proszek może osiągnąć wysoką skuteczność przeniesienia i ponowne wykorzystanie nadmiaru natrysku, co zmniejsza odpady i koszty materiałów w zakładzie PBZ Manufacturing. |

| Praca | Wstępne czyszczenie, maskowanie, zawieszanie, czas natrysku, kontrola jakości, prace poprawkowe | Czas trwania poszczególnych zadań dla rodziny części, poziom szkolenia, pokrycie zmian | Badania czasu pracy, uruchomienia próbne | Projektowanie z myślą o powlekaniu może skrócić czas maskowania i czas dotyku. |

| Amortyzacja sprzętu | Komory natryskowe, piece, zmywaki, jednostki odzysku, maszyna do natrysku proszkowego, stojaki | Koszty inwestycyjne, oczekiwana żywotność, plan konserwacji, wykorzystanie | Oferty cenowe kapitału, harmonogramy księgowe | Porównaj komórkę ręczną z systemem powlekania proszkowego na taśmie przy zamierwanej wydajności. |

| Energia | Gęstość obciążenia pieca, cykle utwardzania, podgrzewanie przedoczyszczania, sprężone powietrze, wentylatory | Energia na partię lub na godzinę, prędkość linii, nastawy pieców i zbiorników | Liczniki mediów i rachunki, dzienniki procesów | Zidentyfikuj zużycie energii według bloków procesowych, aby znaleźć intensywność oraz możliwości oszczędności. Zaawansowana analiza energii. |

| Jakość | Wydajność pierwszego przejścia, wskaźnik poprawek, odpady, wariacje grubości | Pareto wad, koszty pracy związane z ponownym powlekaniem, koszty zdjęcia i ponownego przetwarzania | Baza danych QA, rekordy NCR | Stabilne utwardzanie i niższa grubość powłoki DFT oznaczają mniejszą konieczność poprawek i lepszą ochronę wykończenia powłoką proszkową. |

| Zgodność | Zarządzanie odpadami, filtry, ścieki, raportowanie | Opłaty za utylizację, interwały wymiany filtrów, konserwacja kąpieli | Rejestry EH&S, dokumenty usług dostawców | Uwzględnij obsługę filtrów regeneracyjnych i zarządzanie chemikaliami do przygotowania powierzchni. |

Jak wypełnić arkusz kosztów danymi od dostawcy

- Materiały. Zapytaj producentów powłok proszkowych i wykonawców natrysku proszkowego o ceny według koloru, zalecaną grubość warstwy, wskazówki dotyczące regeneracji oraz procedury zmiany koloru. Modeluj FPTE i regenerację na podstawie typu systemu, ponieważ systemy cyklonowe i kartuszowe różnią się wykorzystaniem – Products Finishing.

- Proces i energia. Rejestruj temperatury w zbiornikach płukalnych, suszarniach i piecach utwardzających oraz prędkość linii. Utwórz prosty schemat blokowy procesu, aby powiązać zużycie energii z poszczególnymi etapami i ocenić intensywność na element lub na godzinę Zaawansowana energia .

- Praca. Mierz czas czyszczenia wstępnego, maskowania i przejść natryskowych dla każdej rodziny części. Zanotuj minuty przełączania oraz czas czyszczenia między kolorami

- Jakość. Pobierz historię przeróbki i odpadów według wad. Powiąż wady z kosztem pracy, materiału i opóźnienia.

- Zgodność. Dodaj do arkusza manifesty odpadów, zmiany filtrów oraz konserwację kąpieli. Używaj symboli zastępczych, dopóki nie uzyskasz faktur.

Wskazówka. Porównuj proszki według kosztu na naniesiony stopnię kwadratowy, a nie tylko według ceny za funt, ponieważ cechy naskórku i odzysku decydują o rzeczywistym wydatku Products Finishing.

Interpretacja wpływu przeróbki, energii i przepływności

- Porównaj koszt na sztukę przy przepływności linii. Nie doceniaj buforów WIP, inaczej źle oszacujesz czas przebywania w piecu i intensywność zużycia energii.

- Wyodrębnij pracę związane z maskowaniem. Niewielka modyfikacja projektu, która eliminuje strefę maskowania, może przewyższyć każdy rabat materiałowy w dużych skalach.

- Oceń energochłonność partii w porównaniu z przepływem ciągłym. Gęstość ładunku pieca i stabilność utwardzania często bardziej wpływają na całkowity koszt niż cena jednostkowa.

- Modeluj scenariusze mieszania kolorów. Częste zmiany kolorów zwiększają ilość czyszczenia i przestoje. Uwzględnij ten spadek wykorzystania i pracy.

- Wykorzystanie naprężeń. Wyższa skuteczność przeniesienia w pierwszym przejściu oraz dobrze utrzymany system odzysku zmniejszają koszty materiału i ilość odpadów.

Stwórz porównanie na podstawie rzeczywistych ofert, danych z kart technicznych oraz zmierzonych czasów, a następnie przeprowadź analizy dla najważniejszych zastosowań natrysku powłok. Następnie wykorzystaj ten model do zawężenia grona partnerów i potwierdzenia ich przydatności poprzez testy na liniach własnych oraz u certyfikowanych dostawców.

Wybór zaufanego partnera ds. lakierowania proszkowego w motoryzacji

Gotowy, by zamienić swoją specyfikację na stabilną produkcję w pełnym tempie? Wybór odpowiedniego dostawcy do lakierowania proszkowego elementów samochodowych to strategiczny czynnik wpływający na jakość, szybkość i ryzyko. Skorzystaj z tej listy kontrolnej, aby porównać dostawców usług lakierowania proszkowego w branży motoryzacyjnej bez domysłów.

Na co zwrócić uwagę przy wyborze partnera dostarczającego proszek motoryzacyjny

- System jakości i dyscyplina motoryzacyjna. Priorytetyzacja gotowości IATF 16949 oraz możliwości APQP i PPAP oraz dowód kontroli grubości. Wiele programów wymaga od wytwórców powłok, aby w trakcie PPAP Marwood Supplier Requirements Manual złożyli 30-częściowe badanie możliwości grubości.

- Doświadczenie, certyfikat, ubezpieczenie i zwrot. Poszukaj sprawdzonego portfela, certyfikatu ISO 9001, jasnego ubezpieczenia odpowiedzialności za produkty i określonych terminów realizacji, aby chronić harmonogramy.

- Przedobór i szerokość chemii. Potwierdź wewnętrzne opcje wstępnego obróbki i wsparcie dla chemikaliów, których potrzebujesz, od epoksydowych primerów po zewnętrzne systemy poliestrowe do powlekania proszku pojazdów.

- Kontrola stosowania i leczenia. Zapytaj o profilowanie pieca, normy wyładunku, procedury zmiany koloru, praktyki odzysku i pierwsze artykuły w książkach do powlekania samochodów proszkiem.

- Możliwość inspekcji. Weryfikacja pomiarów i metod kontroli DFT, przyczepności, połysku, uderzeń i korozji na miejscu z udokumentowaną kalibracją.

- Przepustowość zgodnie z Twoim taktem. Przeanalizuj gęstość stojaków, liczbę stanowisk, wpływ mieszanki kolorów oraz plany zmiany produkcji powiązane z assortmentem produktów.

- Śledzenie i zgodność. Zapewnij śledzenie partii, gotowość dokumentacji PPAP oraz kontrolę substancji ograniczonych zgodnie z oczekiwaniami branży motoryzacyjnej.

- Opakowania i obsługa. Wymagaj opakowań odpornych na uszkodzenia, etykietowania oraz planów transportu, które zachowują jakość wykończenia powierzchni.

Od prototypu do produkcji — jak skalować bez niespodzianek

Brzmi skomplikowanie? Staje się prostsze, gdy ten sam zespół wspiera DFM, wytwarzanie próbek i produkcję. Dostawcy z kompleksową ofertą obróbki metalu mogą zmniejszyć liczbę interfejsów i ryzyko przedłużenia czasu realizacji. Na przykład, Shaoyi oferta szybkie prototypowanie, tłoczenie i frezowanie, lakierowanie proszkowe oraz inne obróbki powierzchniowe, montaż oraz certyfikowaną jakość zgodnie z IATF 16949 w jednym miejscu. Taka zintegrowana ścieżka pomaga wcześnie ustalić parametry stojaków, okna utwardzania i kontrolę grubości warstwy, a następnie przenieść je do produkcji lakierowania proszkowego dla samochodów z prędkością liniową.

Plan działania i zasoby, aby rozpocząć

- Zdefiniuj wymagania. Wymień części, podłoża, docelowe zakresy grubości powłoki (DFT), standardy wykończenia, plan testów, roczne objętości oraz poziom PPAP dla lakierowania proszkowego elementów samochodowych.

- Wybierz krótką listę dostawców. Porównaj firmy zajmujące się lakierowaniem proszkowym metalu pod kątem certyfikatów, referencji z branży motoryzacyjnej, opcji przygotowania powierzchni, laboratoriów kontrolnych i zdolności produkcyjnych do obsługi Twojej gamy geometrii.

- Przeprowadź próby w warunkach zbliżonych do rzeczywistych. Poproś o wzory powłok z mapami grubości, profilami piecowymi oraz raportami kontroli, które odzwierciedlają rzeczywiste ustawienie na stojakach i kolory stosowane w lakierowaniu pojazdów.

- Oceń wyniki pod kątem wydajności. Porównaj wskaźnik wyrobów poprawnych za pierwszym razem, ścieżki przeróbki, czas przestoju związany ze zmianą koloru oraz reaktywność w przypadku zmian w harmonogramie.

- Dokonaj wyboru na podstawie kompetencji i dyscypliny. Zlecenie wykonania powierzchni proszkowych przyznaj partnerowi, który wykazał się stabilną kontrolą procesu, przejrzystą dokumentacją i szybką komunikacją w zakresie lakierowania proszkowego części samochodowych.

Dzięki zorganizowanemu sprawdzianowi i podejściu opartemu na testach zmniejszysz ryzyko i osiągniesz spójne, gotowe do produkcji wykończenia we wszystkich etapach realizacji projektu.

Lakierowanie proszkowe w motoryzacji — Najczęściej zadawane pytania

1. Co to jest ekologiczne powłokowanie metalu?

Powłoka proszkowa to wykończenie metali o niskiej zawartości związków organicznych (VOC), bez rozpuszczalników. Suchy proszek nanosi się elektrostatycznie, a nadmiar można odzyskać, co zmniejsza odpady i zapewnia trwałą warstwę odpowiednią dla środowiska samochodowego.

2. Jak długo trwa powłoka proszkowa na metalu?

Żywotność zależy od jakości przygotowania powierzchni, składu chemicznego proszku, kontroli grubości warstwy, dokładności procesu utwardzania oraz warunków ekspozycji. Części zewnętrzne zwykle używają systemów poliestrowych stabilnych pod wpływem promieni UV, podczas gdy gruntowania i części wewnętrzne mogą wykorzystywać żywice epoksydowe lub hybrydy. Utrzymywanie grubości suchej warstwy zgodnej z normą oraz weryfikacja utwardzenia i przylegania w trakcie produkcji pomaga przedłużyć trwałość.

3. Jakie są podstawowe kroki procesu powłokowania proszkowego dla części samochodowych?

Praktyczna kolejność to wstępną czyszczenie, warstwa konwersyjna, płukanie i osuszenie, natrysk elektrostatyczny, utwardzanie w piecu zgodnie z kartą danych technicznych dostawcy proszku, schłodzenie oraz kontrola. Kluczowe zmienne obejmują napięcie pistoletu, przepływ proszku, uziemienie i prędkość linii, które należy ustawić zgodnie z wytycznymi dostawcy i uruchomieniem pierwszego sztucznego elementu.

4. Jaką powłokę proszkową wybrać do felg, wsporników i wykończenia wnętrza?

Używaj poliestru do części narażonych na działanie promieni UV, takich jak felgi, epoksydu jako podkładu lub do wnętrz i obszarów niepoddanych działaniu promieni UV, a hybrydów, gdy wymagane są zrównoważone właściwości. Matowa czarna faktura jest powszechna dla wsporników, efekty metaliczne i żyłkowane nadają styl widocznym elementom, a receptury odpornożarowe są oceniane dla miejsc w pobliżu komory silnika lub układu wydechowego zgodnie z kartą danych technicznych.

5. Jak wybrać dostawcę powłok proszkowych do części samochodowych?

Upriorytetuj gotowość do IATF 16949, możliwość PPAP, opcje przygotowania powierzchni, kontrolę utwardzania oraz obecność na miejscu laboratorium kontrolnego. Poproś o próbne uruchomienia z mapami grubości i profilami pieca, a następnie porównaj wydajność pierwszego przebiegu oraz czas wymiany przy pełnej produkcji. W celu kompleksowego prototypowania i produkcji pod jednym dachem, rozważ partnera przygotowanego na sektor motoryzacyjny, takiego jak Shaoyi, oferującego obróbkę metali, lakierowanie proszkowe i wsparcie montażowe pod adresem https://www.shao-yi.com/service.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —