Czym jest fosforanowanie? Typy, kiedy z każdego z nich korzystać i dlaczego

Czym jest fosforanowanie i po co się go stosuje?

Co oznacza fosforanowanie w wykańczaniu metali

Czy kiedykolwiek zastanawiałeś się, dlaczego niektóre części samochodowe trwają dłużej lub dlaczego farba lepiej przylega do pewnych powierzchni metalowych? Odpowiedź często leży w procesie zwanym fosfatyzacja . Prościej mówiąc, fosforanowanie to chemiczna obróbka konwersyjna, która przekształca najbardziej zewnętrzną warstwę metalu – zazwyczaj stali węglowej lub stali niskostopowej – w silnie związany, kryształowy fosfatacja . Ta warstwa nie jest farbą ani powłoką metaliczną. Jest to nowa powierzchnia powstała w wyniku reakcji chemicznej, zaprojektowana tak, aby poprawić odporność na korozję, przyczepność farby oraz właściwości smarne w różnych branżach, takich jak motoryzacja, elementy łączące, urządzenia gospodarstwa domowego czy sprzęt do eksploatacji złóż ropy naftowej.

Jak powstaje fosforanowa powłoka konwersyjna

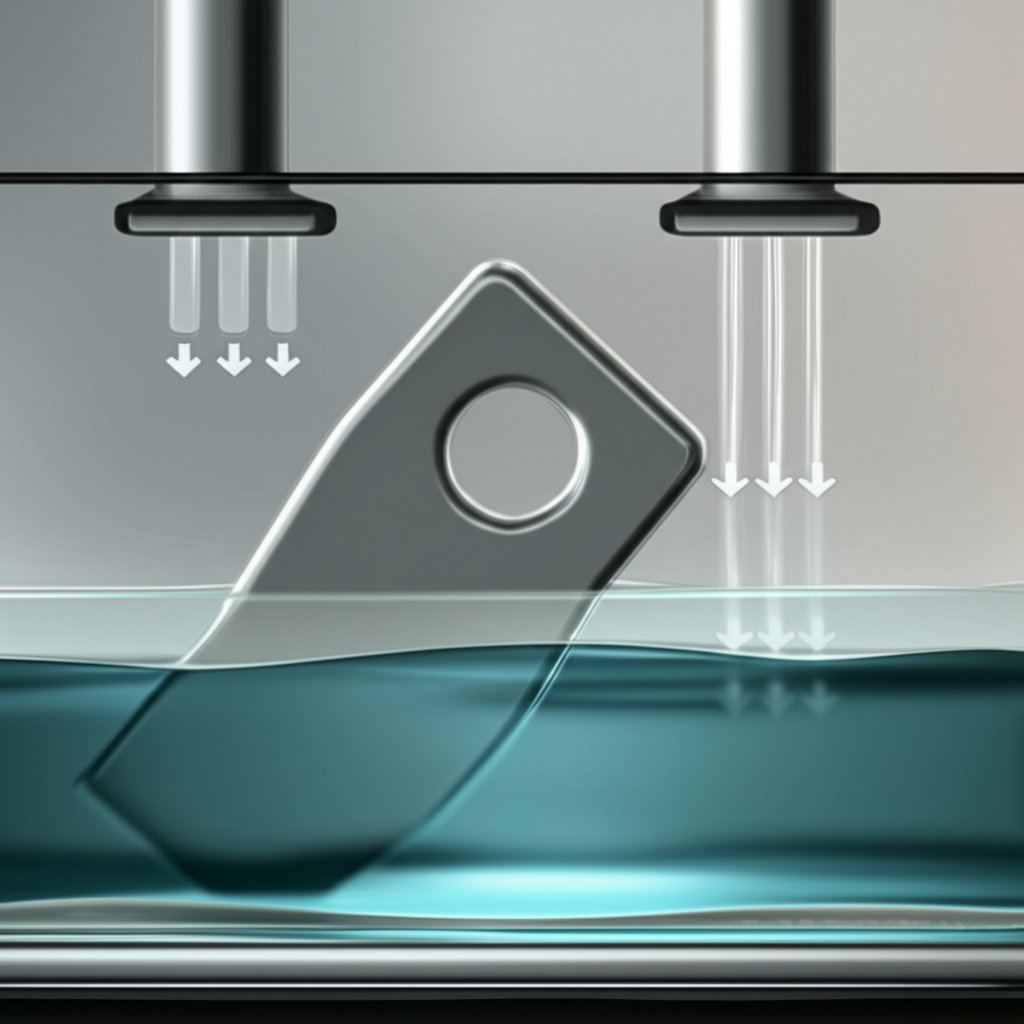

Brzmi skomplikowanie? Wyobraź sobie zanurzenie elementu metalowego w specjalnym kąpieli zawierającej kwas fosforowy oraz jony metali, takie jak cynk, żelazo lub mangan. Kwas delikatnie reaguje z metalem, a w miarę postępu reakcji tworzą się kryształy fosforanów, które osadzają się na powierzchni, tworząc jednolitą, mikrokryształową warstwę znaną jako powłoka konwersyjna fosforanowa . Ten proces bywa nazywany fosforyzacją i jest dokładnie dostosowywany w zależności od rodzaju podłoża metalowego oraz oczekiwanych właściwości użytkowych. Na przykład, choć najpowszechniejszym podłożem jest stal, specjalistyczne składniki pozwalają na fosforyzację również aluminium czy stali ocynkowanych (źródło) .

Zalety i związane z nimi kompromisy

Dlaczego producenci wybierają fosforanowanie zamiast innych rodzajów przygotowania powierzchni? Oto szybka lista cech charakterystycznych wysokiej jakości warstwy fosforanowej:

- Znacznie lepsze przyleganie farby — farba lepiej przylega i dłużej trwa

- Odporność na korozję pod powłokami — chroni metal przed rdzą i uszkodzeniami środowiskowymi

- Zmniejszone zacieranie i zużycie — szczególnie ważne dla elementów łączących, przekładni i wyrobów tłoczonych

- Jednolite aktywowanie powierzchni — zapewnia jednolitą powłokę w procesach dalszej obróbki

Fosforanowanie jest często wybierane ze względu na niski koszt, niezawodność oraz możliwość uzyskania spójnych wyników jako podstawy do kolejnych powłok lub smarów. Należy jednak pamiętać, że samotna powłoka konwersyjna fosforanowa nie zastąpi pełnej powłoki barierowej w trudnych warunkach środowiskowych. Jej ochronna skuteczność zależy od odpowiedniego odtłuszczenia, kontroli składu kąpieli oraz docelowego wykończenia. Bez tych czynników nawet najlepsza warstwa fosforanowa może nie spełnić oczekiwań.

Gdzie miejsce fosforanowania wśród metod przygotowania powierzchni

W przeciwieństwie do farb lub powłok, fosforanowanie jest podstawowym procesem konwersyjnym — często pierwszym etapem w kolejności przed malowaniem, natryskiem proszkowym lub smarowaniem. Jest szczególnie cenione w przemyśle motoryzacyjnym, gdzie pomaga panelom karoserii i elementom łączącym w odporności na korozję, oraz w maszynach czy elementach stosowanych w przemyśle naftowym, gdzie kluczowe są właściwości smarne i odporność na zużycie. Istnieją specjalistyczne wersje dla aluminium i stali ocynkowanej, jednak większość zastosowań koncentruje się na podłożach stalowych i żelaznych.

Fosforanowanie jest podstawowym procesem konwersyjnym, który poprawia skuteczność późniejszych powłok, wydłuża ich trwałość i zapewnia bardziej jednolite naniesienie.

Podsumowując, jeśli oceniasz co to jest fosforanowanie dla swojego następnego projektu, potraktuj to jako strategiczną obróbkę powierzchniową, która wydobywa lepszą wydajność z farb, smarów, a nawet elementów ze stali niepokrytej. W kolejnych sekcjach znajdziesz informacje o głównych typach fosforanów, krok po kroku o kontrolach procesu, szablonach kontroli jakości, rozwiązywaniu problemów oraz jasnych wskazówkach odnośnie doboru — dzięki czemu będziesz mógł wybrać odpowiedni rodzaj konwersji fosforanowej dla swoich potrzeb.

Jak działa proces fosforyzacji

Podstawy przygotowania powierzchni

Gdy wchodzisz do nowoczesnego zakładu fosforyzacyjnego , przepływ pracy może wyglądać na wysokotechnologiczny, ale podstawowe kroki pozostają praktyczne i metodyczne. Dlaczego przygotowanie powierzchni jest tak ważne? Ponieważ skuteczność każdego powłoki fosforanowej na stali zależy przede wszystkim od tego, jak czysta i aktywna jest powierzchnia. Wyobraź sobie malowanie pokrytego olejem i kurzu metalu – wykończenie po prostu nie przetrwa. Dlatego każdy udany proces fosforyzacji rozpoczyna się od dokładnego czyszczenia i inspekcji.

- Inspekcja przyjęcia i identyfikacja zanieczyszczeń: Części są sprawdzane pod kątem obecności olejów, rdzy lub innych zanieczyszczeń. To pozwala dobrać odpowiednią metodę czyszczenia i zapewnia, że proces będzie dostosowany do każdej partii.

- Czyszczenie mechaniczne lub chemiczne: Uparcie trzymające się zanieczyszczenia mogą wymagać piaskowania lub specjalnych środków czyszczących przed przejściem dalej.

- Zdeżuwlanie alkaliczne: Gorąca kąpiel alkaliczna usuwa tłuszcze i oleje techniczne. Jest to konieczne dla uzyskania spójnego fosforanowania wyniki (źródło) .

- Płukanie wodą: Płukanie eliminuje pozostałości środków czyszczących, zapobiegając niepożądanym reakcjom w kolejnych etapach.

- Aktywacja (jeśli stosowana): Niektóre procesy wykorzystują obróbkę wstępną w celu promowania drobnych, jednolitych kryształków fosforanowych – szczególnie ważne dla części o skomplikowanych kształtach.

Przegląd etapów konwersji

- Zastosowanie fosforanowania (zanurzeniowe lub natryskowe): Tutaj zachodzi główna reakcja chemiczna. Części są albo zanurzane, albo natryskiwane roztworem fosforanującym – zawierającym związki żelaza, cynku lub manganu. Wybór między metodą zanurzeniową a natryskową zależy od geometrii części, skali produkcji oraz typu przetwarzanie fosforanowe docelowego. Na przykład fosforanowanie cynkowe jest często stosowane w przypadku karoserii samochodowych za pomocą linii natryskowych, podczas gdy części ciężkie mogą być poddawane procesowi zanurzeniowemu w celu uzyskania bardziej wytrzymałego wykończenia.

- Płukanie pośrednie (lub wielokrotne): Po zakończeniu fosforanowania dokładne płukanie zapewnia usunięcie wszelkich nadmiarów chemikaliów, które mogłyby zakłócić nanoszenie kolejnych powłok.

- Obróbka końcowa/uszczelnienie (opcjonalnie): Można zastosować uszczelnienie chromianowe lub bezchromianowe w celu poprawy odporności na korozję oraz przyczepności farby. Zaleca się stosowanie środków do obróbki końcowej wspartych jasną dokumentacją techniczną, aby zapewnić stabilną wydajność.

Suszzenie i obsługa

- Suszono: Części są suszone za pomocą gorącego powietrza, pieców lub noży powietrznych w celu przygotowania do malowania lub magazynowania. Poprawne osuszenie zapobiega plamom wodnym i gwarantuje, że warstwa fosforanowa pozostaje nietknięta.

- Pokrywanie lub chronione przechowywanie: Obróbkowane części są teraz gotowe do malowania, natryskiwania proszkowego, smarowania lub tymczasowego przechowywania. Prawidłowo wykonane pranie fosforanowe oznacza, że metal jest przygotowany na kolejny etap.

Kluczowe czynniki i lista kontrolna gotowości

Przez cały proces fosforyzacji , kilka czynników decyduje o jakości powłoki:

- Czysta, bezolejowa powierzchnia przed fosforyzacją

- Stała mieszanka roztworu i kontrola temperatury

- Świeże, niezanieczone płukania między etapami

- Minimalny czas między płukaniem, fosforanowaniem a suszeniem

- Kontrolowane uzupełnianie kąpieli — dostosowywanie chemikaliów w miarę potrzeb dla uzyskania jednolitych wyników

Przed przekazaniem części dalej sprawdź następujące elementy:

- Brak przerw w powłoce wodnej (woda równomiernie pokrywa powierzchnię)

- Jednolity matowy wygląd warstwy fosforanowej

- Brak widocznych osadów lub pozostałości

- Poprawne odpływanie — brak stężeń czy smug

Punkty decyzyjne: Zanurzenie vs. Natrysk, Fosforan żelaza vs. Cynku vs. Manganu

Wybór odpowiedniego procesu często zależy od konstrukcji części i jej przeznaczenia. Metoda zanurzeniowa jest preferowana dla ciężkich, skomplikowanych lub intensywnie eksploatowanych części, natomiast linie natryskowe nadają się do masowej produkcji prostych kształtów. Fosforan żelaza jest opłacalnym rozwiązaniem dla podstaw malarskich, fosforanowanie cynkowe jest wybierany ze względu na lepszą ochronę przed korozją, a mangan jest stosowany tam, gdzie kluczowe znaczenie ma smarność. Jeśli wymagane są dokładne wartości pH, temperatury lub czasu zanurzenia, należy odnieść się do odpowiednich norm lub danych technicznych dostarczonych przez dostawcę. W przypadku standardowych operacji kluczowym czynnikiem zapewnienia jakości jest pełne zwilżenie przedmiotu obrabianego, odpowiednie mieszanie cieczy w kąpieli oraz minimalizacja opóźnień pomiędzy poszczególnymi etapami.

Pamiętaj, że celem każdego powłoki fosforanowej na stali jest zapewnienie spójnej i przylegającej podstawy do kolejnych procesów — niezależnie od tego, czy będzie to farba, proszek czy olej. W następnej sekcji dowiesz się, jak dobrać odpowiedni typ fosforanowania dla swojej aplikacji, porównując opcje żelazne, cynkowe i manganowe pod względem funkcji i potrzeb branżowych.

Typy powłok fosforanowych i moment ich stosowania

Żelazo, cynk i mangan – porównanie

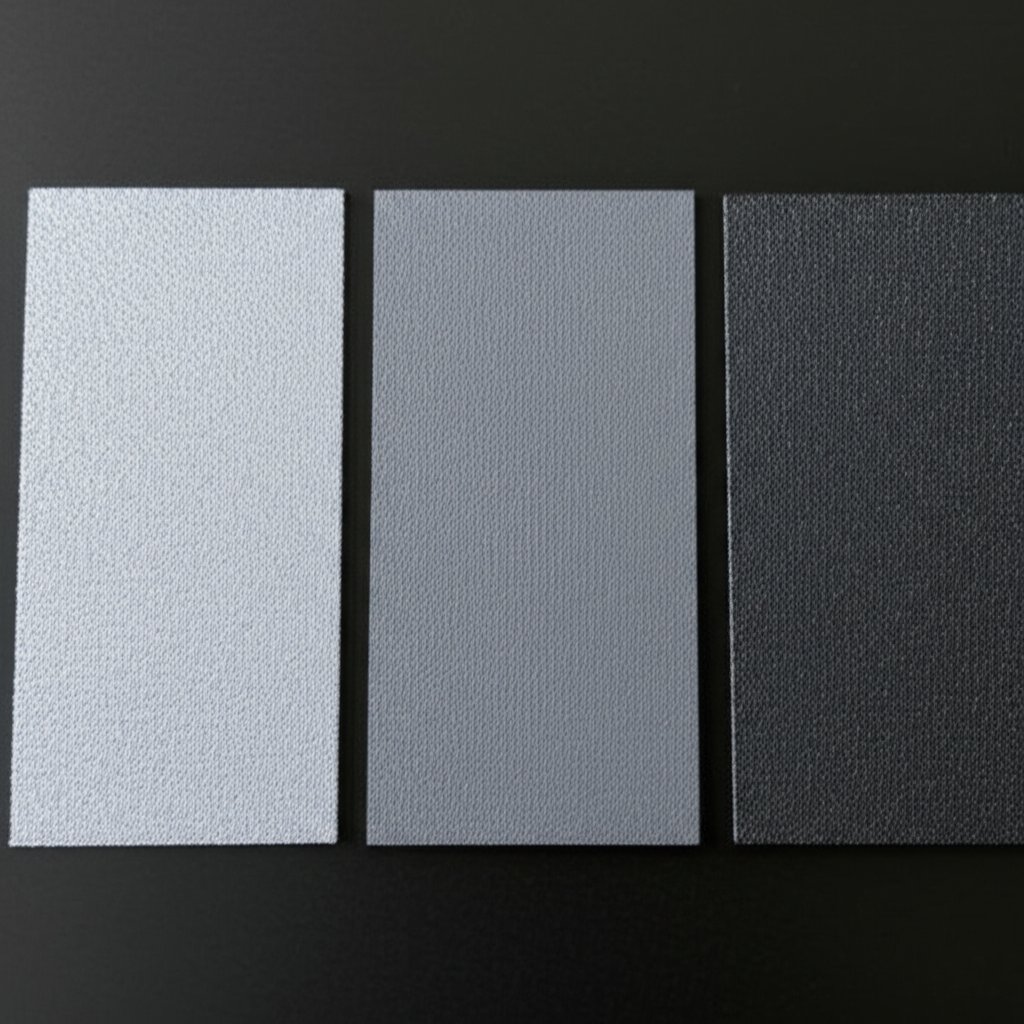

Gdy decydujesz, który rodzaj fosforanowania jest najlepszy dla Twojego projektu, pomocne może być porównanie podstawowych różnic obok siebie. Każdy typ — żelazowy, cynkowy i manganowy — oferuje unikalne zalety dostosowane do konkretnych potrzeb przemysłowych. Przeanalizujmy praktyczne zalety i kompromisy każdego z nich:

| Typ fosforanu | Główna funkcja | Typowe powłoki wtórne | Odporność na korozję (pod farbą) | Odporność na zużycie/tarcie | Typowe branże/zastosowania |

|---|---|---|---|---|---|

| Powłoka fosforanowa cynkowa | Podstawa pod farbę, ochrona przed łagodną korozją | Farba ciekła, powłoka proszkowa | Dobra (dla łagodnych warunków środowiskowych) | Niski (nie wchłaniający olejów) | Urządzenia, blachy karoseryjne samochodowe, półki, towary konsumpcyjne |

| Pokrycie fosforanowe cynkowe | Podstawa pod farbę, podkład antykorozyjny, kształtowanie na zimno | Farba ciekła, powłoka proszkowa, olej, wosk | Doskonały (najlepszy wśród fosforanów) | Umiarkowany (dobrze wchłania smary) | Podwozia samochodowe, ciężkie wyposażenie, elementy łączące, wojsko, budownictwo |

| Powłoki fosforanowej manganowej | Docieranie, smarowność, ochrona podczas docierania | Olej, wosk, lekka farba | Bardzo dobry (po nasmarowaniu), umiarkowany (na sucho) | Wysoki (najlepszy dla ruchomych części) | Przekładnie, łożyska, elementy łączące, narzędzia naftowe, wewnętrzne części silnika |

Wybór masy powłoki i struktury kryształów

Nie wszystkie powłoki fosforanowe są jednakowe — nawet w obrębie jednego typu dostępne są opcje o różnej grubości warstwy i rozmiarach kryształów. Oto jak dobrać odpowiedni fosfatacja do Twojego zastosowania:

- Grubsze powłoki: Wybierz powłoki o większej masie i gruboziarnistej strukturze kryształów, gdy wymagana jest maksymalna retencja oleju lub wosku — idealne do powłoki fosforanowej manganowej na łącznikach i zębatkach, lub ciężkich pokrycie fosforanowe cynkowe do kształtowania na zimno i zapobiegania rdzy.

- Lżejsze, drobnoziarniste powłoki: Wybierz te dla skomplikowanych geometrii lub gdy gładka, gotowa do malowania powierzchnia jest kluczowa. Fosforany żelaza i lekkie fosforany cynku są powszechnie stosowane w liniach natryskowych o dużej wydajności, gdzie najważniejsze są jednolity wygląd i przyczepność farby.

Właściwości Twojej powłoki fosforanowej zależą nie tylko od grubości, ale również od struktury kryształów. Gęste, drobnoziarniste warstwy poprawiają przyczepność farby i odporność na korozję, podczas gdy gruboziarniste, otwarte struktury wchłaniają olej, zapewniając doskonałą smarowność i ochronę podczas docierania.

Zalecenia Dostosowane do Branży

- Karoserie samochodowe (body-in-white) i panele: Powłoka fosforanowa żelaza jest często stosowana jako tania podstawa pod farbę w łagodnych warunkach środowiskowych. W celu zwiększenia odporności na korozję, szczególnie w przypadku ram, preferowana jest powłoka fosforanowa cynkowa.

- Łączniki, zębatki i komponenty silnika: Wykończenie fosforanem manganu to standard w przypadku docierania, przerabiania i zapewnienia smarowności – szczególnie gdy po obróbce element będzie smarowany. Często można spotkać się z tym wykończeniem w postaci czarnego fosforanowania na kluczowych ruchomych elementach.

- Sprzęt ciężki i wojskowy: Pokrycie fosforanem cynku jest preferowane ze względu na doskonałą ochronę przeciwkorozyjną pod warstwą powłoki oraz kompatybilność z wieloma powłokami zewnętrznymi, w tym olejami i woskami.

- Urządzenia gospodarstwa domowego i towary konsumpcyjne: Fosforan żelaza jest powszechnie stosowany ze względu na prostotę i opłacalność tam, gdzie nie wymaga się ekstremalnej odporności na korozję.

Warto pamiętać: metalurgia, poprzednie operacje kształtowania oraz czystość powierzchni mogą wpływać na wyniki równie mocno jak sam skład kąpieli chemicznej. Nawet najlepsze powłoki fosforanowej manganowej lub pokrycie fosforanowe cynkowe nie spełni oczekiwań, jeśli podłoże nie zostało odpowiednio przygotowane.

Wybierz cięższe, gruboziarniste pokrycie, gdy potrzebna jest retencja oleju lub odporność na ścieranie; wybierz lżejsze, drobnoziarniste wykończenie dla skomplikowanych kształtów lub wtedy, gdy wygląd powłoki malarskiej ma kluczowe znaczenie.

Podsumowując, wybór odpowiedniego wykończenia fosforanowego polega na dopasowaniu funkcji do środowiska i procesu dalszego przetwarzania. Niezależnie od tego, czy potrzebujesz odpornego wykończenia fosforanem manganu do ochrony podczas docierania, czy też opłacalnego powłokę fosforanową żelaza dla linii malarskich, zrozumienie tych różnic pomaga dokonać najlepszego wyboru dla danego zastosowania. Następnie omówimy, w jaki sposób powłoki fosforanowe oddziałują z farbami i gruntami, zapewniając długotrwałą ochronę przed korozją i lepsze przyczepność.

Fosforowanie w celu poprawy przyczepności farby i kontroli korozji

Dlaczego fosforowanie poprawia przyczepność farby

Czy kiedykolwiek zastanawiałeś się, dlaczego niektóre pomalowane elementy metalowe przez lata opierają się łuszczeniu, pęcherzeniu lub rdzewieniu, podczas gdy inne szybko ulegają uszkodzeniu? Tajemnica często tkwi w przygotowaniu powierzchni — konkretnie w stosowaniu fosforanowania. Gdy na metalu nanosi się powłokę fosforanową, tworzy się warstwa mikrokryształów. Ta warstwa nie jest tylko ozdobą; zapewnia unikalny efekt mikrozaczepienia. Wyobraź sobie miliony malutkich szczytów i dolin na poziomie mikroskopowym. Środki gruntujące do farb, takie jak grunt fosforanowy cynkowy , mogą wypełnić te obszary, trwale się zakotwiczyć i utworzyć znacznie silniejsze połączenie z podłożem metalowym. To mikrozaczepienie, w połączeniu z poprawioną energią powierzchniową obrabianego metalu, zapewnia jednolitsze przyleganie farby lub powłok proszkowych oraz odporność na odwarstwianie w czasie.

Zgodność gruntów i kolejność nanoszenia

Wykorzystanie w pełni powłoki fosforanowej to nie tylko kwestia samego pokrycia — równie ważne jest to, co następuje po nim. Oto lista z najlepszymi praktykami przygotowania do malowania lub natryskiwania proszkowego:

- Dokładne czyszczenie: Usuń oleje, kurz oraz wszelkie luźne oznaki korozji przed fosforyzacją.

- Szybki przejazd do malowania: Przenieś części do etapu malowania jak najszybciej po wyschnięciu, aby zapobiec powstawaniu rdzy przejściowej (flash rust) lub zanieczyszczeniu.

- Zgodne podkłady: Używaj podkładów zaprojektowanych do wiązania się z powierzchniami objętymi fosforyzacją, takich jak grunt fosforanowy cynkowy dla stali.

- Ostrożne obchodzenie się: Unikaj dotykania lub zanieczyszczania warstwy fosforanowej przed malowaniem lub natryskiem proszkowym.

Fosforyzacja jest szczególnie skuteczna jako obróbka wstępna zarówno dla powłok ciekłych, jak i proszkowych, w tym na blacha powlekana proszkowo . Warstwa fosforanowa pomaga zapobiegać problemom, takim jak wydzielanie gazów lub słabe przyleganie, pod warunkiem, że jest czysta, sucha i odpowiednio uszczelniona przed nałożeniem powłoki.

Rzeczywistość usuwania rdzy: malowanie nad rdzą i kontrola korozji

Możesz spotkać się z produktami oferowanymi do malowania nad rdzą , ale oto, co należy wiedzieć, aby uzyskać wiarygodne, długotrwałe wyniki: choć niektóre specjalistyczne farby mogą izolować istniejącą rdzę i spowalniać jej rozwój, najbardziej przewidywalne efekty osiąga się poprzez usunięcie jak największej ilości luźnej korozji, dokładne oczyszczenie powierzchni oraz nałożenie warstwy konwertującej, takiej jak fosforanowanie, przed malowaniem (Niefarby) . Takie podejście zapewnia, że nowy system lakierowy przylega do stabilnej, odporną na korozję bazy, a nie do kruszącej się rudy, która może naruszyć wykończenie.

Jeśli chodzi o cynk, wielu ludzi zastanawia się: czy ocynkowanie jest odporne na rdzę ? Ocynkowanie zapewnia warstwę ofiarną, która chroni stal, reagując z tlenem jako pierwsza. Nie jest to jednak rozwiązanie trwałe — z czasem, szczególnie w surowych lub morskich warunkach, cynk ulega zużyciu i odsłania stal, czyniąc ją narażoną na korozję. Dla maksymalnej trwałości połączenie fosforanowania cynkowego z odpowiednimi gruntami i powłokami nawierzchniowymi jest sprawdzoną strategią.

Trwałość Twojej powłoki zależy od jakości przygotowania powierzchni — fosforanowanie podnosi poziom długoterminowej wydajności.

Zgodność z malowaniem proszkowym: unikanie pułapek

Metale poddane fosforanowaniu są doskonałym podłożem do malowania proszkowego, o ile warstwa fosforanowa jest czysta, uszczelniona i całkowicie sucha. W przeciwnym razie mogą wystąpić problemy takie jak gazowanie (bąbelki lub mikropory) lub słabe przyczepienie. blacha powlekana proszkowo , zawsze upewnij się, że powierzchnia fosforanowana przejdzie test wody (water-break test) i jest wolna od zanieczyszczeń przed umieszczeniem w piecu. Ta dodatkowa staranność pomaga zapewnić wykończenie powłoką proszkową o wysokiej estetyce i skutecznej ochronie przed korozją.

Mając solidne podstawy fosforanowania, możesz z pewnością budować system lakierowania lub powłoki proszkowej, który będzie odporny na rdzę, pięknie wyglądał i służył przez lata. Następnie przyjrzymy się kluczowym aspektom kontroli procesu i zarządzania kąpielą chemiczną, abyś mógł uzyskiwać spójne i wysokiej jakości wyniki za każdym razem.

Kontrola procesu i zarządzanie kąpielą – podstawowe elementy dla spójnych wyników fosforatowania

Monitorowanie kąpieli i podstawy miareczkowania

Czy kiedykolwiek zastanawiałeś się, dlaczego jedna partia stali fosforanowanej ma bezbłędny wygląd, a inna nie osiąga takich rezultatów? Odpowiedź tkwi w kontroli procesu. Zarządzanie procesem konwersji powłoki fosforanowej polega na śledzeniu odpowiednich parametrów i stosowaniu odpowiednich chemikaliów do fosforatowania , i szybkie reagowanie na zmiany. Brzmi skomplikowanie? Rozłóżmy to krok po kroku, aby zapewnić spójność i wysoką jakość Twoich powłok.

- Codzienne miareczkowanie kwasu wolnego/całkowitego: Regularne miareczkowanie to Twój pierwszy środek obrony. Użyj metody zaleconej przez dostawcę, aby zmierzyć zarówno kwas całkowity (ogólna kwasowość), jak i kwas wolny (część reaktywna). Te wartości wskazują, czy twój kąpiel znajduje się w optymalnym zakresie do tworzenia trwałego pokrycia konwersyjnego fosforanem cynku lub przygotowania powierzchni fosforanem żelaza .

- Weryfikacja temperatury: Kąpiele fosforanowe działają najlepiej przy wysokiej, stabilnej temperaturze – często powyżej 180°F. Zbyt niska temperatura powoduje zatrzymanie reakcji; zbyt wysoka może prowadzić do trawienia metalu lub powstawania szorstkich, ziarnistych powłok.

- Inspekcja osadu: Wszystkie procesy fosforanowania generują osad jako produkt uboczny. Sprawdzaj dno zbiornika i pułapki na osad codziennie. Nadmierne nagromadzenie może wskazywać niezrównoważenie kąpieli lub nadmierną zanieczyszczenie.

- Pomiary przewodności płukania: Po fosfatacji płukanie powinno być czyste i o niskiej przewodności. Wysokie wartości mogą wskazywać na przenoszenie się chemikaliów lub niedostateczne płukanie, co może wpływać na kolejne etapy procesu pokrycie fosforanowe spójną jakość.

- Rejestr czasu przebywania w kąpieli: Zachowuj rejestr czasu przebywania każdej części w kąpieli. Stałe czasy zanurzania pomagają zapewnić jednolitą grubość powłoki i strukturę kryształów.

| Data/Szmata | Identyfikator zbiornika | Temperatura | Kwas wolny/ogólny | Akcelerator | Obserwacja osadu | Przewodność płukania | Dodatki | Uwagi | Inicjały |

|---|---|---|---|---|---|---|---|---|---|

| 06/01 rano | Phos-1 | 185°F | 6.0/1.0 | OK | Światło | Niski | Brak | — | JS |

Uzupełnianie i kontrola wyciągania roztworu

Jak utrzymać kąpiel w optymalnym zakresie? Dodawaj stężone roztwory na podstawie wyników miareczkowania, szybkości produkcji oraz jakości powłoki wizualnej. Jeśli kwasowość wolna lub całkowita spadnie poniżej wartości docelowej, dodaj odpowiednią ilość chemikaliów do fosforatowania . Jeśli zauważysz nierównomierne lub cienkie powłoki, sprawdź czy nie ma spadków temperatury lub nadmiernego wyciągania roztworu — gdy elementy unoszą zbyt dużo roztworu poza zbiornik. Systemy dozujące automatyczne mogą pomóc, ale nawet ręczne korekty działają, o ile rejestrujesz zmiany i obserwujesz trendy. Pamiętaj, że uzupełnianie to nie tylko dodawanie większej ilości substancji; chodzi o przywrócenie właściwej równowagi Twojemu konwersji powłoki fosforanowej .

Źródła zanieczyszczeń i sygnały ostrzegawcze

Nawet najstaranniejsza kąpiel może paść ofiarą zanieczyszczenia. Oto najczęstsze podejrzane czynniki, na które należy uważać:

- Oleje pochodzące z niewystarczającego czyszczenia przed przygotowania powierzchni fosforanem żelaza

- Sole wody twardой, które mogą wytrącać się i zaburzać równowagę chemiczną

- Drobiny stali i inne cząstki z poprzednich etapów procesu

- Zanieczyszczenie krzyżowe pochodzące od chemikaliów z poprzednich etapów lub niekompatybilnych środków czyszczących

Regularnie sprawdzaj i czyść zbiorniki oraz postępuj zgodnie z wytycznymi dostawcy dotyczącymi okresowego odnowienia kąpieli, aby kontrolować zanieczyszczenia. Jeśli zauważysz nagłe zmiany w wyglądzie powłoki—takie jak plamistość, różnice w kolorze lub nadmiar osadu—natychmiast dokonaj analizy przyczyn. Spójne wpisy w dzienniku procesu oraz analiza trendów pomogą Ci wykryć problemy, zanim wpłyną one na Twoją stali fosforanowanej wydajność.

Powiązanie kontroli procesu z jakością powłoki

Dlaczego tyle wysiłku? Ponieważ dokładna kontrola procesu prowadzi do jednolitej morfologii warstwy, niezawodnej pokrycie fosforanowe wydajności i mniejszej liczby niespodzianek podczas kolejnych etapów malowania lub kształtowania. Wyobraź sobie, że wysyłasz partię elementów do malowania, a następnie okazuje się, że występuje słabe przyleganie lub nierówny wykończenie — często pierwotną przyczyną jest pominięty parametr w konwersji powłoki fosforanowej . Dzięki stosowaniu powyższej listy kontrolnej i dziennika kąpieli zapewnisz każdej partii największą szansę na sukces.

Gotowy, by przejść do następnego kroku? W dalszej części omówimy wzory dokumentacji i akceptacji inspekcji — dzięki czemu będziesz mógł weryfikować jakość i utrzymywać swój proces na właściwym torze za każdym razem.

Szablony akceptacji i dokumentacji inspekcji dla niezawodnej jakości fosforanowania

Kryteria akceptacji, które mogą przyjąć autorzy

Gdy zarządzasz linią fosforanowania, skąd wiesz, że Twoje części z powłoką fosforanową spełniają oczekiwania za każdym razem? Jasne i wiążące kryteria akceptacji decydują o różnicy. Oto praktyczna tabela, którą możesz wykorzystać do standaryzacji kontroli jakości dla każdej powłoki fosforanowej na stali lub powłoki fosforanowej na aluminium zastosowanie:

| Atrybut | Kryteria akceptacji | Metoda badania/odwołanie |

|---|---|---|

| Wygląd | Jednolity matowy wygląd, brak odsłoniętych miejsc, brudów czy białych plam; spójny kolor (od szarego do czarnego dla stali, zgodnie z specyfikacją) | Wizualna kontrola przy oświetleniu powyżej 50 luksów/ft 2(538 luksów); patrz TT-C-490H, 3.5.1 |

| Przyczepność | Mniej niż 5% powłoki jest usuwane taśmą; minimalna ocena 4B (test taśmowy) | ASTM D3359 (test krzyżowy/taśmowy); TT-C-490H, 3.5.6 |

| Waga/Grubość powłoki | W zakresie ustalonym przez dostawcę/umowę (np. typowy zakres 1,1–11,8 g/m² dla fosforanów cynku i 0,2–1,0 g/m² dla fosforanów żelaza) | Zdejmowanie/ważenie zgodnie z TT-C-490H, A.4.5–A.4.9 lub MIL-DTL-16232G, 4.7.3 |

| Czystość | Brak przerwy w warstwie wody (woda rozlewa się równomiernie); brak widocznych zanieczyszczeń ani korozji | ASTM F21/F22 (test przerwy wodnej); TT-C-490H, 3.3.1, 4.7.3.1 |

| Obróbka końcowa (jeśli wymagana) | Obecność uszczelnienia/oleju zgodnie z określeniem; brak nadmiaru osadu | Wizualna/dotykowa; karta procesu dostawcy |

Metody i próbkowanie kontroli jakości: Praktyczne planowanie zapewnienia jakości

Brzmi skomplikowanie? Oto lista kontrolna ułatwiająca opracowanie solidnego planu inspekcji dla fosforanowane części, niezależnie od tego, czy prowadzisz linię o dużej wydajności, czy proces partii specjalistycznej:

- Definicja partii: Grupuj według podłoża, typu powłoki oraz partii procesowej lub zmiany (zob. TT-C-490H, 4.3.2).

- Wielkość próbki: Postępuj zgodnie z wewnętrznym planem jakości, jednak typową praktyką jest pobranie co najmniej dwóch wzorców testowych na partię lub na dobę produkcji.

- Badanie masy powłoki: Zdejmij i zważ próbki testowe zgodnie z TT-C-490H, A.4.5–A.4.9 lub MIL-DTL-16232G, 4.7.3.

- Testowanie przylegania: Wykonaj test taśmą krzyżową (ASTM D3359) po nałożeniu farby. W przypadku fosforanowej warstwy konwersyjnej żelaza sprawdź, czy farba nie odpada i nie łuszczy się.

- Odporność na korozję: Test mgły solnej (ASTM B117) lub cyklicznej korozji (GMW14872) zgodnie z umową lub rysunkiem.

- Zachowanie dokumentacji: Przechowuj rejestr wyników badań, dziennika kąpieli oraz inspekcji dla każdej partii zgodnie z TT-C-490H, punkt 6.13.

Do powłoki fosforanowej na aluminium , upewnij się, że stosujesz płytki próbne i wymagania specyficzne dla aluminium zgodne z MIL-DTL-5541 lub TT-C-490H oraz udokumentuj wszelkie odstępstwa lub szczególne etapy procesu.

Przykładowe sformułowania specyfikacji dla umów i rysunków

Potrzebujesz gotowego podpunktu do następnego zamówienia zakupu lub rysunku? Oto szablon, który możesz dostosować do powłoki fosforanowej stali lub innych typowych potrzeb:

Zapewnić fosforanową powłokę konwersyjną odpowiednią jako podstawa pod farbę na częściach ze stali węglowej lub aluminium. Proces powinien obejmować czyszczenie, płukanie, konwersję, ponowne płukanie, obróbkę końcową (jeśli określono) oraz suszenie. Użyć fosforanu żelazowego lub cynkowego zgodnie z rysunkiem; wygląd warstwy powinien być jednolity, bez osadów ani niepokrytych miejsc. Zweryfikować masę powłoki i przyczepność zgodnie z odpowiednimi normami ASTM/ISO. Przechowywać dokumentację kontroli procesu i inspekcji dla każdej partii.

Normy odniesienia, takie jak ASTM D3359 (przyczepność), ASTM B117 (test mgły solnej) oraz TT-C-490H lub MIL-DTL-16232G dotyczące procesu i kryteriów akceptacji (szczegóły w TT-C-490H) .

Szablon dokumentacji partii i dokumentacji QA

Utrzymywanie porządku jest kluczowe zarówno dla zgodności, jak i rozwiązywania problemów. Poniżej przedstawiona jest prosta tabela rejestracji partii, którą można zastosować dla każdego cyklu części z powłoką fosforanową części:

| Zlecenie produkcyjne | Numer części | Podłoże | Trasa technologiczna | Identyfikatory zbiorników | Czasy (rozpoczęcie/zakończenie) | Operator | Wyniki/pomiary | Pozycjonowanie | Działania w przypadku niezgodności |

|---|---|---|---|---|---|---|---|---|---|

| WO-2024-001 | 12345A | Stal | Fosforan żelaza/Pylenie | P1, R1 | 08:00–09:30 | JD | Waga folii: 3,2 g/m 2; Przyczepność: 4B; Wizualnie: Pozytywny | Przyjęte | — |

Aby zapewnić bardziej kompleksowe zarządzanie jakością, można dodać pola dotyczące warunków środowiskowych, specjalnych instrukcji lub linków do zdjęć cyfrowych. Dla fosforanowane aluminium należy odnotować wszelkie odchylenia procesowe lub szczególne wyniki testów.

Poprzez stosowanie tych szablonów i odwoływanie się do uznanych standardów można usprawnić inspekcje, przyspieszyć audyty oraz zagwarantować, że każdy powłoki fosforanowej na stali lub część aluminiowa spełnia oczekiwania klienta. Następnie zajmiemy się rozwiązywaniem problemów — pomożemy Ci szybko zdiagnozować i usunąć wady, aby Twój proces przebiegał zgodnie z planem.

Rozwiązywanie problemów i działania korygujące w fosfatacji stali

Diagnoza wad na podstawie wyglądu

Gdy prowadzisz linię fosfatyzacji, nawet najbardziej doświadczeni operatorzy napotykają niespodzianki — plamiste powłoki, nietypowe kolory lub farbę, która po prostu nie chce się trzymać. Brzmi znajomo? Przeanalizujmy, co te objawy próbują Ci przekazać, abyś mógł szybko fosfatacji części stalowych z pewnością i spójnością. Poniżej znajduje się praktyczna tabela rozwiązywania problemów, którą możesz wykorzystać do diagnozowania, usuwania i zapobiegania typowym wadom w procesie fosfatyzacji stali i fosfatyzacja manganowa linii.

| Objawy | Prawdopodobne przyczyny | Kroki korygujące | Środki zapobiegawcze |

|---|---|---|---|

| Plamiste obszary lub niepokryte miejsca | Słabe czyszczenie (olej/rdza), niskie stężenie kwasu, wyczerpany akcelerator, krótki czas procesu, niska temperatura | Ponownie oczyścić elementy, sprawdzić i dostosować skład kąpieli zgodnie z miareczkowaniem producenta, zwiększyć czas/temperaturę, zoptymalizować aktywację | Zweryfikować skuteczność czyszczenia, wzmocnić harmonogram miareczkowania i monitorowania kąpieli, utrzymywać odpowiednią kąpiel aktywacyjną |

| Chropowata, piaskowa tekstura; słabe przyleganie | Przestarzała kąpiel (dużo osadu), wysokie stężenie kwasu wolnego, zbyt długi czas obróbki, grubokrystaliczny wzrost | Usunąć osad, dostosować stosunek kwasów (FW/TW), skrócić czas obróbki, odnowić kąpiel w razie potrzeby | Monitorować zawartość osadu, utrzymywać FW/TW w zakresie zalecanym przez producenta, unikać nadmiernego przetwarzania |

| Szybkie powstawanie białej rdzy; nieprzejście testu mgły solnej | Cienka warstwa fosforanowa, niedostateczne uszczelnienie, zanieczyszczenie płukania (chlorek/siarczany) | Zwiększyć masę powłoki (dostosować kąpiel, czas, temperaturę), zastosować uszczelniający środek końcowy, używać zdejonizowanej wody do płukania | Regularnie sprawdzaj grubość powłoki, weryfikuj nałożenie uszczelnienia, zapewnij czystość wody płuczącej |

| Ciemne/brudne naloty; żółtawe lub ciemne plamy | Przetrawienie, zanieczyszczenie kąpieli (metale ciężkie), przegrzana kąpiel, słabe płukanie | Odśwież płukanie, kontroluj temperaturę kąpieli, oczyszczaj kąpiel (filtracja), zobojętniaj i płucz po trawieniu | Wymuszaj limity przewodności płukania, monitoruj temperaturę kąpieli, unikaj zanieczyszczonych źródeł wody |

| Pociemnienie lub nieregularny wzrost kryształów | Zanieczyszczona kąpiel, nadmiarowy odbiór żelaza, wysoka zawartość osadu | Częściowe opróżnienie, filtracja, planowe usuwanie szlamu | Dodaj filtrację, zwiększaj częstotliwość usuwania szlamu, monitoruj Fe 2+poziomy |

| Słabe przyleganie farby, pęcherze, łuszczenie | Oleje pozostałościowe, niewystarczająca aktywacja, słabe płukanie, zbyt gruba lub luźna warstwa fosforanowa | Audyt czyszczenia i aktywacji, weryfikacja powierzchni wolnej od przerw w warstwie wody, optymalizacja fosforanowania (unikanie grubych kryształów), poprawa płukania | Standaryzacja etapów przygotowania, minimalizacja czasu do malowania, zapewnienie dokładnego płukania |

| Intensywne wytrącanie osadu | Wysokie obciążenie, niska mieszanka, utlenianie, przejście żelaza z procesu trawienia | Zwiększenie mieszania, regularne usuwanie osadu, kontrola zawartości żelaza | Optymalizacja kąta ustawienia ramy/odpływania, utrzymanie jakości trawienia, instalacja systemu filtracji |

Działania korygujące i zapobiegawcze

Wyobraź sobie, że zauważasz plamisty czarny coating fosforanowy lub zauważysz nadmiar osadu na dnie zbiornika. Co dalej? Nie naprawiaj tylko bezpośredniego problemu — udokumentuj przyczynę pierwotną w rejestrze partii i przeanalizuj logikę uzupełniania. Wiele powtarzających się problemów w fosforyzacji wynika z pominiętych kroków czyszczenia, starzenia się kąpieli lub niestabilnego monitorowania. Wdrożenie rygorystycznego harmonogramu miareczkowania, sprawdzenie testu przerwy wodnej oraz zapewnienie odpowiedniego mieszania pozwoli Ci uzyskać fosfatacji części bez niespodzianek.

- Jednolity matowy wygląd — bez połyskliwych ani odsłoniętych miejsc

- Spójne wzory spływu — bez smug czy plam

- Brak przerwy wodnej — woda powinna równomiernie spływać po powierzchni

Te sygnały potwierdzają, że proces przebiega prawidłowo. Jeśli coś jest nie tak, działaj szybko: przeanalizuj czyszczenie, sprawdź skład chemiczny kąpieli i przejrzyj płukanie. W przypadku trudnych do rozwiązania problemów skorzystaj z technicznych biuletynów dostawcy dotyczących konkretnych limitów — nigdy nie zgaduj liczb ani nie dokonuj zmian bez danych.

Łączenie wad z przyczynami wstępnymi

Traktuj rozwiązywanie problemów jak pracę detektywa. Na przykład, jeśli zauważysz słabe przyleganie farby po fosfatyzacja manganowa , przeanalizuj całą procedurę: Czy etap czyszczenia był skuteczny? Sprawdziłeś jakość aktywacji i płukania? Czy skład kąpieli był pod kontrolą? Najczęściej pierwotna przyczyna wady znajduje się we wcześniejszej fazie procesu. Systematyczne śledzenie objawów i przyczyn pozwala uniknąć powtarzania się problemów i utrzymywać wysoką jakość wykończenia partii po partii.

Stosując tę metodę rozwiązywania problemów, będziesz mógł utrzymać swoje fosfatyzacji stali i czarny coating fosforanowy działania na najwyższym poziomie. Następnie pokażemy Ci, jak wybrać i współpracować z dostawcami fosforanowania kwalifikowanymi do branży motoryzacyjnej — dzięki czemu każdy element będzie gotowy do ostatniego etapu wykończenia.

Wybór partnera w zakresie fosforanowania dla przemysłu motoryzacyjnego

Kiedy warto outsourcować fosforanowanie elementów samochodowych

Wyobraź sobie, że uruchamiasz nowy projekt motoryzacyjny – napięte terminy, rygorystyczne specyfikacje i zero miejsca na błędy. Kiedy warto rozważyć zewnętrzne wykonanie fosforanowania? Odpowiedź zależy często od skali produkcji, wymagań jakościowych oraz tego, czy Twoja linia wewnętrzna jest w stanie zapewnić spójne wyniki zgodne ze standardami motoryzacyjnymi. Jeśli potrzebujesz certyfikatu IATF 16949, zintegrowanej blachowni/obróbki powierzchniowej lub szybkiego czasu realizacji prototypów i produkcji seryjnej, wyspecjalizowany partner może pomóc Ci pewnie dotrzeć do mety z powłoką proszkową.

Na co zapytać partnera wykwalifikowanego w branży motoryzacyjnej

Brzmi skomplikowanie? Nie musi tak być. Poniżej znajdziesz listę kontrolną z pytaniami, które koniecznie należy zadać, oraz kluczowymi kryteriami ułatwiającymi wybór wiarygodnego dostawcy usług fosforanowania dla metalowych części samochodowych:

- Certyfikacja: Czy dostawca posiada certyfikat IATF 16949 dotyczącego zarządzania jakością w przemyśle motoryzacyjnym?

- Zintegrowane możliwości: Czy potrafią obsłużyć tłoczenie, obróbkę skrawaniem, fosforanowanie oraz końcowe powlekanie proszkowe w jednym procesie technologicznym?

- Kontrola procesów: W jaki sposób monitorują skład kąpieli, masę powłoki oraz prowadzą rejestr procesów?

- PPAP/Śledzenie: Czy oferują pełne dokumenty Procesu Zatwierdzania Części Produkcyjnych (PPAP) i śledzenie partii?

- Zgodność z linią malarską: Czy ich powłoka fosforanowa będzie bezproblemowo kompatybilna z Twoją kolejną linią malowania lub natryskiem proszkowym?

- Próby produkcyjne: Czy są dostępne próbne serie i wzorce walidacyjne do kwalifikacji?

- Raporty z inspekcji i badań: Czy można przejrzeć dane dotyczące przyczepności, odporności na korozję i jednolitości powłoki (ASTM/ISO)?

- Czas realizacji i elastyczność: Jak szybko mogą dostosować się do zmian w projekcie lub pilnych zamówień?

Tworzenie listy krótkiej dostawców: Kogo warto rozważyć?

Oto jak stworzyć listę krótką usług fosforanowania samochodowego, uwzględniając opcje lokalne i globalne. Rozpocznij od dostawców, którzy wykazują solidne systemy jakości, zaawansowaną integrację procesów oraz historię dostaw dla sektora motoryzacyjnego:

| Dostawca | Główne atuty | CERTYFIKATY | Typowe możliwości dla przemysłu motoryzacyjnego |

|---|---|---|---|

| Usługi metalowego fosforanowania Shaoyi dla przemysłu motoryzacyjnego | Fosforanowanie na zamówienie, końcowa obróbka powłoką proszkową, kompleksowe tłoczenie/obróbka/wykończenie, szybkie prototypowanie | IATF 16949 | Podwozia, tuleje, uchwyty, produkcja seryjna, małe serie, prototypowanie |

| Cleveland Phosphating | Fosforanowanie dla przemysłu motoryzacyjnego i przemysłowego, lokalna obsługa | ISO 9001, specyficzne dla branży | Bloty karoseryjne, łączniki, części OEM |

| Parker Rust Proof of Cleveland | Tradycyjne fosforanowanie, Parker Rust Proof, powłoki olejowe i woskowe | Sektorowy | Łączniki, elementy złączne, podwozia |

| American Metal Coatings | Wysokowydajna linia wykańczania: malowanie proszkowe, fosforan cynku i manganu, powłoka e-lakierowa | ISO 9001 | Motoryzacja, urządzenia domowe, ciężki sprzęt |

Dobór odpowiedniego typu fosforanu do zastosowania

Nie wszystkie projekty wymagają tego samego rodzaju powłoki fosforanowej. W przypadku poprawy przyczepności farby i ochrony przed korozją blotów karoseryjnych lub uchwytów, najczęściej wybiera się fosforan cynku. Jeśli Twoje łączniki, przekładnie lub panewki wymagają smarności lub ochrony podczas docierania, rozsądny wybór to fosforan manganu. Zawsze zweryfikuj swój wybór na próbkach wstępnych — sprawdź zgodność z malowaniem proszkowym, przyczepność farby oraz wyniki testów odporności na korozję przed rozpoczęciem pełnej produkcji.

Wybór odpowiedniego partnera w zakresie fosforanowania to coś więcej niż tylko cena — szukaj sprawdzonych systemów jakości, kompleksowych możliwości wykańczania powierzchni oraz chętności wykonania partii próbnego pod kątem rzeczywistych wymagań.

Stosując podejście systematyczne, minimalizujesz niespodziewane problemy i zapewniasz, że Twoje części samochodowe będą gotowe do każdego kolejnego procesu, od tłoczenia po końcowe powłoki proszkowe. Aby uzyskać więcej informacji na temat kompleksowych możliwości Shaoyi, w tym szybkiego prototypowania i niestandardowego fosforanowania dla przemysłu motoryzacyjnego, zajrzyj na ich strona usług . Zawsze żądaj konkurencyjnych ofert i próbnych uruchomień, aby znaleźć najlepsze rozwiązanie dla potrzeb Twojego projektu.

Często zadawane pytania dotyczące fosforanowania

1. Jaka jest rola fosforanowania?

Fosforanowanie przekształca powierzchnię stali lub innych metali w warstwę fosforanową o strukturze krystalicznej, zwiększając odporność na korozję, poprawiając przyczepność farby oraz redukując zużycie. Jest powszechnie stosowane w przemyśle motoryzacyjnym, w produkcji elementów łączących oraz urządzeń gospodarstwa domowego, aby zapewnić dłuższą trwałość i lepszą wydajność powłok.

2. Jakie są trzy typy fosforanowania?

Główne typy to fosforanowanie żelazne, cynkowe i manganowe. Fosforan żelazny jest opłacalnym rozwiązaniem dla podstawowych gruntów malarskich, fosforan cynkowy oferuje doskonałą ochronę przed korozją i lepszą przyczepność farby, natomiast fosforan manganu jest preferowany ze względu na smarność i odporność na zużycie, np. w zastosowaniach takich jak przekładnie i elementy łączące.

3. Jaki jest proces fosforanowania?

Fosforanowanie, znane również jako proces fosforanowania, obejmuje czyszczenie metalu, naniesienie roztworu fosforanowego (przez zanurzenie lub natrysk), płukanie, a czasem uszczelnianie powierzchni. Powstaje dzięki temu jednolita powłoka fosforanowa, która przygotowuje metal do malowania lub dalszej obróbki.

4. Czy fosforanowanie można stosować do metali innych niż stal?

Tak, choć fosforanowanie jest najczęściej stosowane do stali węglowych i niskostopowych, specjalistyczne chemikalia pozwalają na skuteczne powłoki fosforanowe na aluminium i stalach ocynkowanych, co poszerza jego zastosowanie w różnych branżach.

5. Jak wybrać odpowiedni typ powłoki fosforanowej dla mojego zastosowania?

Wybór zależy od funkcji i środowiska pracy elementu: fosforan żelaza stosuje się w łagodnych warunkach i jako podkład pod farbę, fosforan cynku – dla lepszej odporności na korozję i przyczepności farby, a fosforan manganu – dla części wymagających smarności lub ochrony przed zużyciem. Konsultacja z wykwalifikowanym dostawcą zapewnia najlepszy dobór do Twoich potrzeb.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —