Czym jest powłoka ocynkowana? Ochrona metalu samochodowego przed rdzą i korozją

Podstawy powłoki ocynkowanej w motoryzacji

Kiedyś zastanawiałeś się, dlaczego współczesne pojazdy wytrzymują zimę, sól drogową i deszcz, nie zmieniając się w zardzewiałe pudła? Krótką odpowiedzią jest cynk. W tym wprowadzeniu do tematu: Czym jest powłoka ocynkowana? Ochrona metali samochodowych przed rdzą i korozją, zobaczysz, jak cienka warstwa cynku na stali zapewnia trwałą, lakierowaną ochronę i stanowi wstęp do głębszych tematów omawianych dalej.

Definicja i cel powłoki ocynkowanej

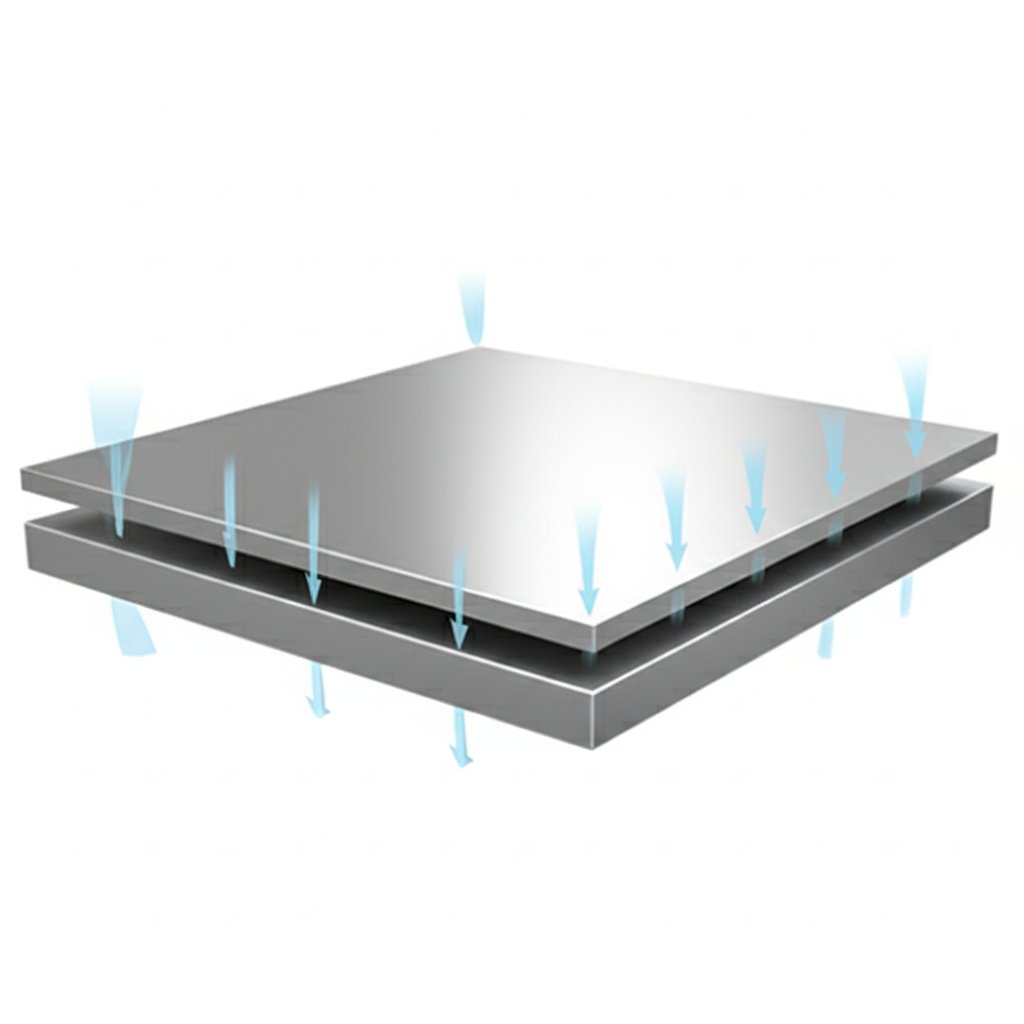

Zabezpieczenie cynkowe oznacza powlekanie stali cynkiem, dzięki czemu chroni metal bazowy na dwa sposoby: jako bariera oraz jako anoda ofiarna. Ta podwójna ochrona to istota zabezpieczenia przed korozją, jaką zapewnia cynkowanie – ochrona barierowa i katodowa. W przemyśle motoryzacyjnym najczęściej spotyka się cynkowanie ogniowe (hot dip) oraz cynkowanie elektrolityczne. Jeśli zadajesz pytanie, czym jest cynkowanie ogniowe, wyobraź sobie zanurzenie czystej stali w stopionym cynku, co tworzy metalurgiczne połączenie cynku z żelazem na powierzchni; stosowane jest do wielu elementów konstrukcyjnych i części podwozia, podczas gdy cynkowanie elektrolityczne preferowane jest dla widocznych paneli karoserii cynkowanie ogniowe tworzy metalurgiczne połączenie cynku z żelazem . Cynkowanie elektrolityczne wykorzystuje prąd elektryczny do nałożenia cieńszej, bardzo jednorodnej warstwy cynku.

Cynk chroni stal na dwa sposoby: poprzez warstwę bariery i działanie anody ofiarnej.

| Tryb ochrony | Jak to działa | Gdzie pomaga najbardziej | Uwagi |

|---|---|---|---|

| Warstwa bariery | Warstwa cynku oddziela stal od wody, tlenu i soli | Czyste, nieuszkodzone powłoki pod farbami i uszczelnieniami | Działa jak fizyczna osłona przed środowiskiem |

| Działanie ofiarne | Cynk oddaje elektrony i ulega korozji jako pierwszy, chroniąc stal | W miejscach zadrapań, cięć i wgnieceń | Dlaczego elementy ocynkowane metodą gorącą mogą nadal zapobiegać rdzy po niewielkich uszkodzeniach |

Gdzie metal ocynkowany znajduje zastosowanie w motoryzacji

Zauważysz obecność metalu ocynkowanego w całym pojeździe, często jako blachę ocynkowaną do tłoczenia i elementów zamkniętych. Typowe zastosowania to:

- Płaszczyzny karoserii i osłony

- Szyny, progi i poprzeczki

- Zawieszenia, wsporniki i podpory

- Osłony i elementy wzmocnieniowe podwozia

- Elementy łączące i zaciski pasujące do systemu powłok

Producenci samochodów wybierają blachę elektroblachowaną i ocynkowaną metodą gorącą w celu zapewnienia odporności na korozję, kształtowalności i nadającej się do malowania. Napotkasz również opcje ocynkowane metodą gorącą, gdy wymagane są grubsze powłoki i bardziej ekstremalne warunki użytkowania.

Powłoka ocynkowana w porównaniu z ochroną tylko farbą

Farba sama w sobie stanowi jedynie barierę. Jeśli zostanie naruszona, stal może rdzewieć w miejscu zadrapania. Cynk dodaje drugą linię obrony. Jego działanie ofiarnicze nadal chroni odsłoniętą stal, dlatego systemy oparte na cynkowaniu metodą gorącą są cenione pod kątem trwałości nawet po niewielkich uszkodzeniach. Mimo to ocynkowanie jest odporne na korozję, ale nie jest nieśmiertelne. Wybór powłoki, jej grubość oraz środowisko nadal mają znaczenie. W kolejnych sekcjach dokładniej przyjrzymy się metalurgii, kontrolom procesu, inspekcji oraz naprawie.

Jak cynk zapobiega powstawaniu rdzy i kiedy ocynkowanie może zawieść

Brzmi prosto, prawda? Jeśli cynk pokrywa stal, to czy stal ocynkowana rdzewieje? Prawdziwa odpowiedź dotyczy tego, jak cynk blokuje działanie środowiska oraz poświęca się w miejscach zadrapań, dzięki czemu stal pozostaje chroniona.

Jak cynk zapobiega korozji stali

Wyobraź sobie cynk jako tarczę i ochroniarza. Po pierwsze, stanowi barierę, która oddziela stal od wody, tlenu i soli. Po drugie, cynk chętniej ulega korozji niż żelazo, więc na krawędzi cięcia lub w miejscu zadrapania oddaje elektrony i chroni metal bazowy. Z biegiem czasu na powierzchni tworzy się cienka, matowa warstwa zwana patyną. Ta warstwa spowalnia dalsze ataki i przedłuża ochronę.

Tworzenie się patyny i powstawanie białej rdzy

W normalnym powietrzu świeży cynk reaguje z wilgocią i dwutlenkiem węgla. Najpierw tworzy się wodorotlenek cynku, który przekształca się w węglan cynku – stabilny nalot zmniejszający szybkość korozji. Gdy ocynkowane elementy pozostają mokre przy niewielkim przepływie powietrza, na powierzchni może nadal tworzyć się wodorotlenek cynku zamiast dojrzewać do trwałej warstwy. Można zaobserwować białe, pyliste plamy lub nawet ciemne plamy, tzw. rdzę białą (ang. wet storage stain). Zapewnij przepływ powietrza, pozwól elementom wyschnąć i usuwaj obfite osady delikatnym czyszczeniem w razie potrzeby. W miejscach o wysokiej zawartości soli płukanie osadów chlorków jest pomocne, ponieważ sól zwiększa przewodność wilgoci i przyspiesza korozję – zalecenia GAA dotyczące nalotu, białej rdzy, przechowywania i czyszczenia.

Czy stal ocynkowana rdzewieje i w jakich warunkach

Czyli czy stal ocynkowana ulega korozji? Przy długotrwałym działaniu agresywnych warunków – tak. Czy stal ocynkowana może rdzewieć? Może, szczególnie gdy warstwa cynku jest cienka, uszkodzona lub brakuje dostępu powietrza.

- Narażenie na wiatr z zawartością chlorków w strefie nadmorskiej może przyspieszyć korozję metalu ocynkowanego. Na niektórych obiektach położonych w odległości około jednej mili od morza, powierzchnie narażone na działanie słonego wiatru pokazywały oznaki rdzy już po 5–7 latach, podczas gdy osłonięte strony zachowały ochronę o 15–25 lat dłużej. System dwukomponentowy – farba na powłoce cynkowej – może wydłużyć żywotność dzięki efektowi synergii Wytyczne AGA dotyczące eksploatacji w strefie nadmorskiej i systemów duplex .

- Długotrwałe przechowywanie w wilgotnych warunkach lub gromadzenie się wody uniemożliwia powstanie ochronnego nalotu, co prowadzi do powstawania białej rdzy i szybszej utraty cynku (zobacz powyższe źródło GAA) .

- Ścieranie, ubytki i skrawane krawędzie powodują zużycie lokalnego cynku. Grubsze powłoki oferują lepszą ochronę, natomiast zadrapania odsłaniające stal muszą zostać naprawione — przegląd czynników powstawania rdzy i konserwacji firmy Woodsmith.

- Szczeliny i ciasne zakładki mogą zatrzymywać sole i wilgoć. Typowymi miejscami zagrożenia są połączenia elementów łączących oraz styki paneli.

Pozwól na powstanie nalotu, utrzymuj powierzchnie czyste i suche, a cynk będzie skutecznie działać.

- Spłukać wodą pitną, aby usunąć sól i brud, szczególnie po ekspozycji morskiej (zobacz odniesienie AGA powyżej) .

- Delikatnie oczyścić łagodnym środkiem czyszczącym i miękką szczotką. Unikać ściernych gąbek, które mogą uszkodzić cynk (zobacz odniesienie Woodsmith powyżej) .

- Dokładnie wysuszyć i przywrócić przepływ powietrza do wilgotnych, ułożonych warstwami lub owiniętych części

- Sprawdzić. Jeśli widoczna jest rdza, należy ją natychmiast obrabiać konwerterem rdzy, a następnie zastosować grunt bogaty w cynk oraz odpowiedni lakier nawierzchniowy (zobacz odniesienie Woodsmith powyżej) .

Podsumowując, czy ocynkowanie może rdzewieć? Tak, w nieodpowiednich warunkach. Kontroluj wilgoć, sole i uszkodzenia, aby maksymalnie wydłużyć żywotność. Następnie omówimy, jak wybór procesu i metalurgia — ocynkowanie ogniowe, elektro-ocynkowanie i galwanizację żelazowo-cynkową — wpływają na kształtowalność, spawalność i jakość powłoki malarskiej

HDG (ocynkowane ogniowo), elektro-ocynkowane i GA

Dlaczego dwie blachy powleczone cynkiem zachowują się tak różnie pod prasą, przy spoinach spawalniczych lub pod farbą? Odpowiedź tkwi w sposobie wytworzenia powłoki i warstwach, jakie tworzy ona na stali

Proces i powłoki ocynkowania ogniowego

W przypadku blach samochodowych najczęściej powłoki są wykonywane na ciągłych liniach, które czyszczą, zgrzewają, zanurzają w stopionym cynku, a następnie ulegają kondycjonowaniu powierzchni. W procesie galwanizacji ciepłej wytwarza się albo GI, albo, przy krótkim po-grzewie, GA. W przypadku paneli samochodowych o krytycznej zawartości farby linie ściśle kontrolują chemię kąpieli, temperaturę, wycieraczkę i chłodzenie, aby zapewnić spójną masę powłoki i wygląd GalvInfo Center, Galvanizing 2022 .

Brzmi skomplikowanie? Oto proces galwanizacji w gorącej wodzie w kilku krokach, które można sobie wyobrazić.

- Oczyszcz i aktywuj taśmę, aby usunąć oleje i tlenki.

- Wykonane jest w kontrolowanej atmosferze redukującej, aby osiągnąć właściwości ustawione i powierzchnię reaktywną.

- Zanurz się w stopionej kąpieli cynkowej.

- Wyjdź z wanny i użyj noży gazowych do wycierania nadmiaru i ustawienia grubości.

- Opcjonalne galwanizowanie: krótkie podgrzewanie, tak aby cynk i żelazo rozproszyły się między sobą na powierzchni stopów cynkużelaza.

- Chłodnie, wyprostowane, równe i olejne dla stabilnego, jednolitego wykończenia.

Krótko mówiąc, proces powlekania cynkiem w gorąco polega na czystości powierzchni, kontrolowanych reakcjach w wannie i precyzyjnej kontroli grubości.

Różnice w elektrogalwanizacji i galwanizacji

Elektrogalwanizacja składa cienką, bardzo jednorodną warstwę czystego cynku za pomocą prądu. Wydaje się być doskonały, gdy najważniejsze są ultragładka powierzchnia i głęboka zdolność do ciągnięcia. Żelazo z galwanizowanej blachy HDG może oferować grubszy cynk do ochrony od krawędzi, podczas gdy galwanizowane (GA) dodaje powierzchnię z łącznikiem cynku żelaza, która jest matowa, twardsza i bardzo przyjazna farbie w praktyce motoryzacyjnej (patrz odniesienie GalvInfo powyżej) - Nie. W przypadku łączenia, galwanizowane zazwyczaj spają się bardziej konsekwentnie niż galwanizowane, ponieważ bogata w żelazo powierzchnia zmniejsza rozpraszanie i opary w porównaniu z czystymi powłokami cynkowymi.

Galwanie często wygrywają w zakresie adhezji farby i spotu spoiny na odsłoniętych panele.

Warstwy międzymetalowe cynkużelaza i morfologia szpongali

Niezależnie od tego, czy jest to GI czy GA, wydajność zależy od mikrostruktury powłoki. Połowa cynku galwanizowanego na gorąco ma zazwyczaj zewnętrzną warstwę eta cynku elastycznego na twardszych międzymetalowych cyna żelaza. Galwanizowane napędza więcej żelaza do powłoki, pozostawiając tylko warstwy międzymetalowe na powierzchni. Wnętrze warstwy jest twardsze niż stal i odporne na ścieranie, natomiast warstwa eta w GI dodaje elastyczności dla odporności na uderzenia.

| Warstwa | Występuje w | Typowe właściwości i rola |

|---|---|---|

| Eta (czysty Zn) | G | Miękkie, elastyczne; odporne na uderzenia i folia barierowa |

| Zeta (FeZn) | GI i GA | Twardy; odporny na ścieranie |

| Delta (FeZn) | GI i GA | Twarda, silna warstwa wiązania |

| Gamma (FeZn) | GI i GA | Bardzo twarde; kotwice powleczone na stal |

Kontrola procesu kształtuje grubość i wygląd. Czynniki te obejmują chemikę stali, czas zanurzenia, szybkość wyciągania oraz wpływ temperatury kąpieli na grubość powłoki galwanizacyjnej. Wyższe temperatury kąpieli i dłuższy czas zazwyczaj powodują cięższe warstwy stopów, podczas gdy szybkość wycofania wpływa na grubość i wygląd zewnętrznego cynku. Spangle, widoczny wzór kryształowy, jest funkcją chemii kąpieli i chłodzenia; nowoczesne linie motoryzacyjne często tłumią spangle dla gładkiej farby, a jego obecność lub brak nie zmienia wydajności korozyjnej AGA, czynników powłoki i wyglą

Połączone ze sobą, galwanizowane blachy HDG (hdg galwanizowane) maksymalizują poświęconego cynku, GA zwiększa malowalność i spójność spawania, a EG optymalizuje jednolitość powierzchni. Następnie połączymy te powłoki z odpowiednimi mocownikami i metodami izolacji, aby zapobiec atakowi galwanicznemu w złączach.

Kompatybilność i wybór elementów mocujących w celu zapobiegania atakowi galwanicznemu

Kiedy przygnieci się z cynkiem pokryty uchwyt do nierdzewnej lub aluminium i uderzy pierwsza burza, gdzie najpierw pojawi się rdza? W połączeniach mieszanych metali warstwa cynku może stać się anoda i szybciej się rozpuszcza, gdy obecna jest anoda, katoda, ścieżka elektryczna i elektrolit. Złamać którykolwiek z nich i zatrzymać komórkę American Galvanizer Association, różne metale i zapobieganie.

Pozostałe, z żeliwa lub stali

Oto praktyczne wnioski. Im większa różnica potencjału elektrycznego i wilgotniejszy staw, tym większa szansa na przyspieszony korozja na stali ocynkowanej - Nie. Utrzymuj duży obszar wystawiony na działanie cynku w stosunku do bardziej szlachetnego metalu i unikaj mokrych, ciasnych otworów, które mogą uchwycić sole. Wytyczne AGA ostrzegają również, że mała anoda połączona z dużą katodą szybko korozuje, zalecając stosunek powierzchni anody do katody co najmniej 10:1, aby zminimalizować atak (zobacz odniesienie AGA powyżej) . W przypadku styku cynku i stali zwykle nie ma problemu, ale dodanie do połączenia stali nierdzewnej powoduje przyspieszenie korozji cynku tam, gdzie woda się gromadzi. W obudowach aluminiowych łożyska ze stali nierdzewnej lub mosiądzu mogą wywoływać zlokalizowaną korozję na krawędziach; wykazano, że pokrywanie aluminium, stosowanie warstw izolacyjnych oraz uszczelniaczy RTV zapobiega korozji szczelinowej na stykach uszczelniających Southwest Research Institute, korozja szczelinowa obudowy aluminiowej .

Dobór elementów łączących minimalizujący ryzyko korozji galwanicznej

Dobieraj elementy łączące o potencjale zbliżonym do powierzchni ocynkowanej. Używaj węglowych śrub stalowych z powłoką cynkową lub podobnych, a nie gołej stali nierdzewnej ani miedzi w bezpośrednim kontakcie, aby zmniejszyć korozję stali ocynkowanej . Unikaj stosowania małego ocynkowanego elementu łączącego do montażu dużej konstrukcji ze stali nierdzewnej, miedzi lub malowanej stali, ponieważ element łączący staje się niewielką anodą i może szybko ulec zniszczeniu (zobacz odniesienie AGA powyżej) . W przypadku wysokowytrzymałych śrub, gdzie chromowanie elektrolityczne może powodować kruchość wodorową, powłoki cynkowo-flakowe zapewniają ochronę katodową bez wprowadzania wodoru podczas procesu, co czyni je powszechnym wyborem w motoryzacji dla klas takich jak 10.9 i wyższych Wikipedia, przegląd powłok cynkowo-flakowych . Gdy stal i cynk muszą stykać się bezpośrednio, dodaj uszczelki lub tuleje dielektryczne, aby przerwać drogę prądu i uszczelnić połączenie, tak aby woda nie mogła go mostkować

Uszczelniacze, powłoki i praktyki izolacji elektrycznej

Myśl o warstwach ochrony dla połączeń metali mieszanych. Pomaluj oba metale w miejscu styku i utrzymuj powłokę. Dodaj izolatory, aby metale się nie stykały, oraz zablokuj elektrolit, by ogniwo nie mogło działać (zobacz odniesienie AGA powyżej) .

- Używaj izolatorów, takich jak neopren, nylon, Mylar, Teflon lub uszczelki GRE

- Uszczelniaj zakładki za pomocą RTV lub innych odpowiednich uszczelniaczy ciekłych, aby zapobiec powstawaniu szczelin, szczególnie na styku z aluminium (zobacz powyższe źródło SwRI) .

- Zadbaj o odpływ i unikaj pułapek na wodę w kołnierzach i zakładkach

- Maluj obie strony połączenia i utrzymuj powłoki w dobrym stanie.

- Dobieraj połączenia tak, aby powierzchnia cynku była duża w stosunku do innych metali.

- Nie zakładaj, że istnieje taka rzecz jak odporna na rdzę stal ocynkowana w wilgotnym środowisku soli.

- Nie polegaj na małym ocynkowanym elementcie łączącym przy przenoszeniu dużej konstrukcji ze stali nierdzewnej lub miedzi.

- Nie domyślnie używaj przewodzących uszczelek elastomerowych w uszczelnieniach aluminiowych, jeśli istnieje ryzyko korozji (zobacz powyższe źródło SwRI) .

Wytyczna dotycząca tendencji jedynie w warunkach wilgotnych. Rzeczywiste nasilenie zależy od elektrolitu, stosunku powierzchni i stanu powłoki (zobacz odniesienie AGA powyżej) .

| Para metali | Tendencja ryzyka przy narażeniu na wilgoć | Podstawowe czynniki | Preferowane środki ograniczające |

|---|---|---|---|

| Ocynkowane do stali nierdzewnej | Umiarkowane do wysokiego, gdy powierzchnia stali nierdzewnej jest duża | Różnica potencjałów, mała powierzchnia cynku, uwiężona wilgoć | Zwiększ powierzchnię cynku, odizoluj za pomocą podkładek/filmów, pomaluj oba metale |

| Cynkowane do aluminium | Niska w większości warunków atmosferycznych | Szczeliny w uszczelniaczach, zatrzymywanie elektrolitu | Anoduj aluminium, dodaj izolacyjny film i masę RTV, zapewnij odpływ |

| Cynkowane do miedzi | Wysoka, jeśli jest wilgoć i duża powierzchnia miedzi | Duża różnica potencjałów, sole przewodzące | W pełni odizoluj, pomaluj oba elementy, unikaj małych elementów łączonych cynkowo |

Izoluj metale, zabezpiecz przed wodą lub wyrównaj potencjały, aby zapobiec korozji galwanicznej.

Zastanawiasz się, czy powinieneś ocynkować stal nierdzewną, by rozwiązać ten problem? W praktyce zazwyczaj lepsze jest izolowanie, uszczelnianie i dobieranie kompatybilnych elementów łączących niż zmiana podstawowego materiału. Zastosuj te zasady teraz, a w następnej sekcji dostosujemy kształtowanie, spawanie i przygotowanie powierzchni do malowania, aby powłoka przetrwała proces produkcji.

Najlepsze praktyki produkcyjne i wykończeniowe dla stali powlekanej

Kiedy tłoczysz, spawasz i malujesz stal ocynkowaną metodą gorącą, jak zachować skuteczność powłoki, zamiast działać przeciw niej? Skorzystaj z poniższych kroków, aby zapewnić czystą i jednolitą powierzchnię ocynkowaną od warsztatu tłocznia po kabinkę malarską.

Zasady kształtowania i tłoczenia blach powlekanych

Powierzchnia AHSS powstaje z powodu wysokiego ciśnienia na interfejsie narzędzia. Symulacje i badania laboratoryjne z galwanizowanymi AHSS wykazały około 200 MPa na ścianach bocznych i do 400 MPa w ostrych narożnikach, gdzie gwałtowne uszkodzenia żółci i smaru. W tych strefach kluczowe znaczenie ma wybór odpowiedniego smaru, materiału do wytwarzania i powłoki narzędzi.

- Wybierz smary zatwierdzone pod ciężkim ciśnieniem pod względem GI lub GA i utrzymuj wypolerowaną powierzchnię matricy. W przypadku wysokiego ryzyka zżarzenia należy ocenić matryce powlekane PVD.

- Zwiększ promienie biegów w zacisznych zakrętach, dostosuj odległości i kontroluj siłę przycisku, aby zmniejszyć lokalne ciśnienie w narożnikach.

- Minimalizuj suche ślizganie się. Przed spawaniem lub przedobróbką należy konsekwentnie oliwać i wytrzeć pozostałości.

- Ochrona powierzchni podczas obsługi. W celu uniknięcia obrażeń podczas przechodzenia po połączeniu z galwanizowaną stali należy stosować niemetalowe punkty styku i międzyliście.

Zważenie punktowe i naprawa

Cynk zmienia równowagę cieplną na elektrodzie. Większość sklepów z powodzeniem spaje galwanizowane z elektrodami klasy 1 lub 2 RWMA, podczas gdy klasa 20 pomaga, gdy harmonogramy są gorące. Nie ma jednego najlepszego wyboru; standaryzuj, jeśli możesz i wybierz na podstawie rzeczywistego ciepła wytwarzanego przez swój harmonogram Jakzostać odpornym na spawanie na elektrodach do ocynkowania .

- Spodziewaj się częstszego opatrywania. W celu utrzymania rozwoju i wydalania z organizmu należy stosować odpowiedni prąd, ściskać i trzymać.

- Dobrze wentyluj. Powieka mięknie i zbleka przed stalowaniem, więc należy kontrolować wprowadzanie ciepła z uwzględnieniem temperatury topnienia stali ocynkowanej warstwy cynku i punktu topnienia stali ocynkowanej dla podłoża.

- Po oczyszczeniu spawania ponownie zabezpieczyć nagie plamy. Zespół często pyta czy zink pokryty rdzewi. Jeśli ochronna warstwa cynku się spal, może się z niej wypalić, więc natychmiast zastosuj odpowiednie produkty bogate w cynk.

Kompatybilność systemu wstępnej obróbki i lakieru

Przyczepność lakieru zależy od przygotowania powierzchni. Udowodnzoną sekwencją jest: czyszczenie, aktywacja, warstwa konwersyjna, gruntowanie, a następnie lakierowanie. Fosforan żelaza to powszechna obróbka przedlakierowa, fosforan cynku jest często wybierany ze względu na wyższą odporność na korozję, a wstępne obróbki oparte na cyrkonie oferują alternatywę bezfosforanową, której wiele linii używa obecnie. Płyty pokryte warstwą fosforanową, które są malowane lub powlekane proszkowo, mogą dziesięciokrotnie poprawić odporność na mgłę solną według badań ASTM. Przegląd obróbek fosforanowych w procesach wykończeniowych i powlekaniu.

- Przechowuj i przechwytyj w suchym stanie. Owiń zwoje i blanki, aby uniknąć plamienia wilgotnego stosu na elementach ocynkowanych metodą zanurzeniową.

- Formuj i tnij z użyciem odpowiedniego środka smarnego i gładkich matryc. Usuń nadmiar oleju przed spawaniem.

- Zaginaj i formuj krawędzie z dużymi promieniami, aby ograniczyć pęknięcia powłoki.

- Spawaj punktowo dobranymi elektrodami. Czyść końcówki regularnie i usuwaj natryski.

- Dokładnie oczyść, dokładnie spłucz i aktywuj.

- Zastosuj warstwę konwersyjną odpowiednią do Twojej linii i podłoża.

- Grunt, warstwa wykończeniowa i utwardzanie w celu uzyskania określonego wykończenia z blachy ocynkowanej.

- Zagęszczanie cynku na ostrych zgięciach. Środki zaradcze: zwiększenie promieni zgięć, poprawa smarowania i zmniejszenie liczby powtórzonych tłoczeń.

- Mikropęknięcia wzdłuż linii zawiasów. Środki zaradcze: dodanie nacięć kompensacyjnych, usunięcie zadziorów i złagodzenie ścieżek kształtowania.

- Ścieranie i ślady tarcia podczas transportu. Środki zaradcze: stosowanie arkuszy międzymiotowych, miękkich osłon narzędzi i czystych przenośników.

- Biała folia przed lakierowaniem. Środki zaradcze: wysuszenie elementów, zapewnienie przepływu powietrza i oczyszczenie przed naniesieniem powłoki konwersyjnej.

Czysty metal, kontrolowany proces przygotowania powierzchni oraz odpowiednie utwardzenie gwarantują trwały lakier na blachę ocynkowaną.

Gdy procesy są dokładnie ustawione, następnym krokiem jest ustalenie procedur kontroli i akceptacji, aby każdy powlekany element spełniał specyfikację i był gotowy do finalnego malowania.

Kontrola i akceptacja powłoki cynkowej naniesionej metodą gorącego ocynkowania

Nie wiesz, od czego zacząć, gdy przyjeżdżają cewki lub tłoczone elementy ocynkowane? Skorzystaj z tego praktycznego planu, aby zweryfikować zamówioną powłokę, dokonać prawidłowego pomiaru i udokumentować akceptację lub odrzucenie, dzięki czemu można z pewnością przejść do malowania.

Inspekcja wizualna i typowe stany powierzchni

Zacznij od prostych kroków. Sprawdź, czy etykieta produktu zawiera oznaczenie ASTM, rodzaj powłoki, gatunek, wymiar oraz identyfikację jednostki. Te dane są obowiązkowymi identyfikatorami blachy z powłoką metaliczną dostarczanej z huty Wymagania ogólne ASTM A924 . Następnie obejrzyj powierzchnię.

- Klasa wykończenia. Jeśli wymagana jest powierzchnia krytyczna pod malowanie, należy ją zamówić jako dodatkowo gładką. Standardowe lub zminimalizowane plamienie są dozwolone i nie są ograniczone pod względem faktury w normie.

- Wykonanie. Zwoje i płyty powinny mieć estetyczny wygląd odpowiadający gatunkowi i oznaczeniu. Niektóre niedoskonałości związane ze zwojem mogą występować na częściach zwoju.

- Smarowanie i pasywacja. Huty mogą dostarczać produkt ze słabym smarowaniem lub warstwą pasywatyzującą w celu zmniejszenia korozji magazynowej. Jeśli widzisz białe, sypkie ślady korozji magazynowej, części najprawdopodobniej pozostawały wilgotne przy niskim przepływie powietrza. Dostosuj praktyki magazynowania i suszenia zgodnie z warunkami na Twojej linii.

Pamiętaj, że metal ocynkowany jest pokryty cynkiem lub stopem cynku i żelaza z rodziny galwanizacji ogniowej, a oczekiwania dotyczące wykończenia należy ustalić w zamówieniu zgodnie z wykończeniem stali ocynkowanej (zobacz odniesienie A924 powyżej) .

Pomiar i akceptacja grubości powłoki

Akceptacja powłoki cynkowej naniesionej metodą gorącej kąpieli opiera się na masie powłoki lub jej gramaturze zgodnie ze standardem produktu, a nie tylko na zmierzonej grubości. Dokument A924 wskazuje dwie metody kontrolne oraz schemat próbkowania:

- Ważenie–odparzanie–ważenie zgodnie z ASTM A90 dla destrukcyjnego pomiaru masy, przy użyciu trzykrotnego pobrania próbki krawędź–środek–krawędź na jednym elemencie, przy czym próbki krawędziowe są pobierane w odstępie od tnutej krawędzi.

- Fluorescencja rentgenowska zgodnie z ASTM A754 do nierektywnego pomiaru masy poza linią lub w linii, z określonymi przejściami oraz raportowaniem najniższej wartości z pojedynczego punktu i średniej z trzech punktów.

Czujniki magnetyczne lub wirowe zgodnie z ASTM E376 mogą szacować grubość powłoki, jednak decyzje o odrzuceniu podlegają testom masy wymienionym powyżej (zobacz odniesienie A924 powyżej) . Dla kontekstu, typowe oznaczenia przelicza się następująco: G90 odpowiada Z275 i dodaje około 0,0016 cala do całkowitej grubości blachy, co stanowi ok. 0,0008 cala po każdej stronie przy równomiernym podziale. Wskazówki dotyczące masy powłoki i przeliczenia. Użyj tych przeliczeń, aby sprawdzić poprawność pomiarów grubości podczas procesu ocynkowania stali, a następnie zapisz akceptację zgodnie z określoną masą powłoki.

Przyleganie, ciągłość i dokumentacja

Potrzebujesz szybkiej kontroli funkcjonalnej? Skorzystaj z testu gięcia powłoki odwołującego się do specyfikacji produktu, aby wyeliminować kruche lub słabo przylegające warstwy (zobacz odniesienie A924 powyżej) . W przypadku lakierowanych elementów zweryfikuj Grubość Suchej Warstwy (DFT) farby za pomocą skalibrowanych mierników i zastosuj statystyczną regułę akceptacji, taką jak 90:10, aby większość pomiarów była na poziomie nominalnym DFT lub wyższa, pozwalając jednocześnie na normalne wahania. Elcometer DFT i najlepsze praktyki. Zamknij pętlę dokumentacją: certyfikat zgodności lub raport z badań zawierający specyfikację, oznaczenie powłoki oraz identyfikację jednostki są typowymi dostawami zgodnie z A924.

Mierz w tych samych miejscach – krawędź–środek–krawędź – za każdym razem i zapisz kalibrację miernika przed użyciem.

- Odbiór. Zweryfikuj etykiety, specyfikację, oznaczenie powłoki i opakowanie. Zanotuj smarowanie lub pasywację.

- Wizualna. Sprawdź występowanie plam magazynowych, uszkodzeń powstałych podczas transportu oraz klasę powierzchni odpowiednią dla wykończenia ocynkowanego.

- Próbkowanie. Przygotuj próbki i wykonaj trzykrotne ważenie–stripping–ważenie lub pomiar XRF zgodnie z procedurą galwanizacji.

- Korelacja. Użyj mierników magnetycznych lub wirowych do szybkich pomiarów, skorygowanych względem metody referencyjnej.

- Przyczepność. Wykonaj test gięcia powłoki zgodnie z wymaganiami specyfikacji produktu.

- Przed lakierowaniem. Oczyść, a następnie sprawdź grubość suchego nalotu farby (DFT) za pomocą skalibrowanych mierników.

- Dokumentacja. Zarchiwizuj wyniki wraz z numerami taśmy, zmierzonymi miejscami, metodami i logami kalibracji.

| Wada lub stan | Prawdopodobna przyczyna | Działanie korygujące |

|---|---|---|

| Biała plama magazynowa | Zawilgocenie, niska cyrkulacja powietrza podczas przechowywania lub transportu | Suszenie i oddzielanie części, poprawa wentylacji, rozważenie pasywacji lub smarowania zgodnie ze wskazaniami w normach |

| Pęknięcia zwojów lub linie odkształcenia | Nawijanie na zbyt mały średnicy wewnętrznej lub naprężenia wynikające z manipulacji | Sprawdzić zgodność średnicy wewnętrznej zwoju i sposób manipulacji; wytrawianie zgodnie z praktyką huty |

| Nieoczekiwany wzór kryształków cynku | Skład kąpieli cynkowej i metoda chłodzenia | Potwierdzić zamawianą klasę powierzchni; wzór kryształków nie jest wadą, chyba że ograniczony przez zamówienie |

| Niska masa powłoki na krawędziach | Zmienność procesu wzdłuż szerokości paska | Zwiększ częstotliwość próbkowania krawędź–środek–krawędź i współpracuj z dostawcą przy ustawieniach linii |

Dzięki tej liście kontrolnej możesz akceptować lub wstrzymywać części bez domysłów i zapewniać spójność wykończenia stalowych blach ocynkowanych. Następnie przekształcimy te kontrole w szablony specyfikacji do uzupełnienia oraz przewodnik wyboru, który można włączyć do wniosków ofertowych (RFQ).

Szablony specyfikacji i dobór dla warunków rzeczywistych

Piszesz wniosek ofertowy (RFQ) i nie wiesz, jakie wymagania określić dla powłok cynkowych? Skorzystaj z tego szablonu do uzupełnienia i przewodnika wyboru, by przejść od domysłów do jasnych, podlegających weryfikacji wymagań.

Szablon specyfikacji dla ocynkowanych części samochodowych

- Standard produktu i gatunek. Określ obowiązujący standard i gatunek. Przykłady to ASTM A653 dla blach ocynkowanych metodą gorącą, EN 10346 seria DX do gięcia na zimno, JIS SECC dla blach elektrolitycznie ocynkowanych oraz gatunki GA, takie jak GA340 lub GA590 dla blach galwanizowanych termicznie. Zobacz typowe rodzaje, gatunki i przypadki użycia, w tym G90, G235, ZM310 i ZM430, w przewodniku branżowym SteelPRO Group dotyczące typów i gatunków ocynkowania.

- Typ powłoki i oznaczenie. Wybierz HDG GI, EG, GA lub ZAM. Masę powłoki według oznaczenia, takiego jak G90 lub G235 dla galwanizowanego na gorąco, oraz ZM310 lub ZM430 dla ZnAlMg.

- - Zdolność do formowania i wytrzymałość. Nazwaj cel bazowy stali, na przykład DX52D+Z dla kształtowania lub GA590 dla paneli o wyższej wytrzymałości zgodnie z konwencjami EN lub GA w przytoczonym przewodniku.

- Jakość powierzchni i intencja farby. Wymogi dotyczące wykończenia lakieru o krytycznym charakterze. Należy pamiętać, czy do przyczepiania farby i spawania preferowane jest galwanie.

- Metody akceptacji. Akceptacja przez masę powłoki według powołanej normy produktu. Wyrównanie pomiarów w zakładzie z tą samą normą.

- Spawanie i łączenie nut. Wskazać oczekiwania zgodności spawania punktowego lub wiązania kleju dla GI i GA.

- Opakowanie i obsługa. Minimalizuj czas wilgotności, pozwól przepływowi powietrza i unikaj mokrego układania, ponieważ korozja atmosferyczna zależy od wilgotności, soli i zanieczyszczeń zgodnie z ISO 9223 Kategorie i czynniki działające na korozję zgodnie z normą ISO 9223 .

- Śledzenie. Wymaganie identyfikacji cewki lub jednostki, klasy, oznaczenia powłoki i odniesienia do partii w dokumentach.

- Po-procesowe wykończenie. Wymagania dotyczące przedsprzedaży i systemu lakierowania przeznaczonych do powlekanego podłoża.

Przed wyborem klasy, masy powłoki i systemu farby, dopasować klasę środowiska.

Przewodnik do wyboru opartego na środowisku

Zacznij od klasyfikacji atmosfery. ISO 9223 wyjaśnia, że korozyjność wzrasta wraz z czasem wilgotności, słoności w powietrzu i dwutlenku siarki. Następnie wybierz rodzinę powłok i masę, która pasuje do ekspozycji, korzystając z sprawdzonych przypadków zastosowania HDG, EG, GA i ZAM z powyższego przewodnika branżowego.

| Scenariusz ekspozycji | Czynniki powodujące korozję | Zalecane roztwór cynku | Uwagi |

|---|---|---|---|

| Płyty wewnętrzne, wykończenia podobne do urządzeń | Niska wilgotność, estetyka na pierwszym miejscu | EG, takie jak SECC | Bardzo gładka powierzchnia do farby lub widocznych obszarów |

| Ogólne użytkowanie dróg zewnętrznych, przedmieścia | Włukiwanie przerywane, sole odlodowe | G.I. galwanizowany na gorąco, taki jak G90 lub GA340 | Równowaga między kształtowalnością a ochroną ofiarną |

| Strefy rozpylania przybrzeżnego lub przemysłowego | Chlorydy w powietrzu, zanieczyszczenia | G235 HDG lub ZAM jak ZM310; użyj ZM430 dla bardziej ekstremalnych | Cięższa masa powłoki i ZnAlMg zwiększają trwałość na przewodnik |

| Ramy, poprzeczki, wsporniki | Błoto i drobiny z drogi | Zgalwanalna stal konstrukcyjna gatunków serii S z oznaczeniem +Z lub GA590 | Łączyć z wytrzymałym lakierem tam, gdzie to potrzebne |

Oceniając zastosowanie galwanizacji ogniowej i elektrolitycznej, pamiętaj, że wybór między galwanizacją elektrolityczną a ogniową często sprowadza się do decyzji między ultra-gładką jednolitością a wyższą ochroną krawędzi cięcia. Stal z galwanizacją ogniową jest również powszechnie dostępna dla blach samochodowych i tłoczonych elementów.

Czynniki decyzyjne związane z cyklem życia i zakupami

- Strategia antykorozyjna. Czy stal ocynkowana jest odporna na rdzę? Nie. Jest odporna na korozję, a odpowiednia masa powłoki oraz układ farby powinny odzwierciedlać środowisko wymienione powyżej.

- Technologiczność. GA często ułatwia spawanie i przyczepność farby, EG sprzyja najwyższej jakości wyglądowi, a HDG oferuje grubszy cynk ofiarny do ochrony krawędzi i uszkodzeń.

- Koszt i dostępność. Określaj tylko to, co niezbędne. W analizach rynku ocynkowania ogniowego w motoryzacji, HDG pozostaje dominującym wyborem w wielu zastosowaniach karoserii i podwozia Przegląd rynku stalowych produktów samochodowych z ocynkowaniem cynkowym .

- Kontrola ryzyka. Wymagaj opakowania ograniczającego czas narażenia na wilgoć oraz zdefiniuj kryteria akceptacji zgodnie z wywołanym standardem, aby uniknąć sporów.

| Opcja | Odporność na korozję | Ochrona krawędziowa | Malowalność | Spawalność | Typowe zastosowanie |

|---|---|---|---|---|---|

| Stal malowana | Dobry stan, jeśli nieuszkodzony | Niski | Dobre | Dobre | Części wnętrza |

| EG | Dobre | Umiarkowany | Najlepszy | Dobre | Widoczne blachy |

| HDG GI | Lepiej. | Lepiej. | Dobre | Dobre | Spód pojazdu, ogólna część zewnętrzna |

| G | Lepiej. | Lepiej. | Najlepszy | Najlepszy | Malowane blachy spawane punktowo |

| ZAM | Najlepszy | Najlepszy | Dobre | Dobre | Surowe strefy przybrzeżne lub przemysłowe |

Ustal te wybory w swoim zaproszeniu do ofert (RFQ), a następnie bądź gotowy, by je zweryfikować podczas produkcji. Następnie zajmiemy się rzeczywistymi trybami uszkodzeń i przedstawimy krok po kroku procedury naprawy, które możesz stosować w warsztacie i na terenie.

Tryby uszkodzeń i procedury naprawy paneli samochodowych

Widzisz pylistą białą warstwę lub brązowe smugi w miejscu połączenia i zastanawiasz się, co się stało? Czy stal ocynkowana rdzewieje? Krótko mówiąc, to uszkodzenia, pułapki wilgoci oraz warunki przechowywania decydują o tym, czy pojawi się rdza na powłoce cynkowej. Czy metal ocynkowany będzie rdzewieć w trakcie eksploatacji? Może, ale można temu zapobiec i naprawić, zanim rdza rozprzestrzeni się na całej powierzchni stali ocynkowanej.

Typowe tryby uszkodzeń podczas użytkowania

- Biały nalot z przechowywania. Nowe części ocynkowane, które pozostają wilgotne bez przepływu powietrza, tworzą białe lub szare osady wodorotlenku cynku zamiast stabilnej patyny. Suszenie i wentylacja to pierwsze środki zaradcze, ponieważ do utworzenia się ochronnej patyny potrzebne są cykle napowietrzania. American Galvanizers Association, nalot wilgotnego przechowywania i patyna.

- Korozja krawędzi cięcia i niedosytów w złączach. Na krawędziach cięcia i w miejscach zakładania, woda utrzymywana przez działanie sił kapilarnych tworzy szczelinę, w której korozja postępuje w głąb materiału. Wczesne czyszczenie, uszczelnianie oraz powlekanie zapobiegają dalszemu nasileniu się korozji. Bradley-Mason, przegląd korozji krawędzi cięcia.

- Zużycie podczas obsługi. Małe ubytki lub zadrapania powstałe podczas manipulacji stają się miejscami inicjacji korozji. Należy je niezwłocznie usunąć, aby zapobiec powstawaniu rdzy cynkowej rozprzestrzeniającej się pod warstwą farby.

Procedury naprawy w warsztacie i na placu budowy

- Zatrzymaj aktywną korozję. Rozdziel części, zapewnij przepływ powietrza i dokładnie osusz. Jest to pierwszy krok w przypadku białego nalotu magazynowego zgodnie z wytycznymi AGA.

- Oceń stopień zaawansowania. Lekki lub umiarkowany nalot biały często znika po wystawieniu na otwarte powietrze. Ciężkie lub bardzo silne odkładanie wymagają usunięcia i naprawy zgodnie ze standardami zawartymi w dokumencie AGA powyżej.

- Wyczyść. Użyj sztywnej szczotki nylonowej i odpowiedniego środka czyszczącego, następnie spłucz wodą z kranu i wysusz. Zmierz pozostałą grubość cynku, aby potwierdzić ochronę zgodnie z praktyką AGA opisaną w tym samym źródle.

- Napraw uszkodzone obszary zgodnie z metodami ASTM A780. Opcje obejmują farbę bogatą w cynk, natrysk cynku metodą metalizacji lub lutowanie cynkowe. W przypadku farby bogatej w cynk sucha warstwa powinna zawierać wagowo 65%–69% lub >92% metalicznego cynku, a naprawiona warstwa powinna być o 50% grubsza niż otaczający cynk, ale nie przekraczać 4,0 mil. Lutowanie cynkowe wymaga podgrzania do około 600 °F (315 °C), a końcowa grubość naprawy powinna być kontrolowana zgodnie z specyfikacją. Materiały do retuszowania muszą osiągnąć co najmniej 2,0 mil w jednorazowym nałożeniu Retusz i naprawa AGA, metody ASTM A780 .

- Zabezpiecz krawędzie i szwy. Po oczyszczeniu i naprawie uszczelnij zakładki, aby zablokować miejsca gromadzenia się wody, które prowadzą do korozji stali ocynkowanej w szczelinach (zobacz odniesienie Bradley-Mason) .

- Podkład i warstwa wykończeniowa. Używaj powłok kompatybilnych z istniejącym systemem malowania. Unikaj warstw pasywacyjnych przed malowaniem, ponieważ mogą one utrudniać przyczepność (zobacz odniesienie AGA dotyczące plam przechowywania na mokro) .

Uwagi dotyczące spawania i retuszowania

Po spawaniu usuń pozostałości w strefie wpływu ciepła i przywróć ochronę za pomocą metod naprawy zgodnych z ASTM A780. Ocynkowana stal będzie rdzewieć, jeśli strefa wpływu ciepła pozostanie odkryta. Tak, dlatego należy niezwłocznie ponownie powlec miejsca, gdzie cynk został wypalony.

Farba bogata w cynk

- Zalety: Nakładana na zimno, dociera do skomplikowanych kształtów; określona zawartość cynku oraz docelowa grubość zgodnie z normą A780.

- Wady: Wymaga czystej i suchej stali; wygląd może nie idealnie pasować do otaczającego cynku.

Natrysk cynkowy (metalizacja)

- Zalety: Tworzy trwałe warstwy cynku o grubości co najmniej zgodnej z wymaganiami produktu; odpowiedni dla większych powierzchni.

- Wady: Wymaga specjalistycznego sprzętu i wykwalifikowanej aplikacji.

Lut cynkowy

- Zalety: Świetnie komponuje się z otaczającym cynkiem; trwała naprawa metalurgiczna.

- Wady: Wymaga podgrzania do ok. 600 °F (315 °C); ciepło może wpływać na sąsiednie wykończenia.

Szybko susz, uszczelniaj szwy i chron przednie krawędzie, aby zapobiec podcinaniu.

Podsumowując, ocynkowana stal może rdzewieć w miejscach bez przepływu powietrza lub na uszkodzonych krawędziach. Może to jednak kontrolować, gdzie rdza na stali ocynkowanej zaczyna się pojawiać, oraz wydłużyć żywotność. Następnie pokażemy, jak wybrać kompleksowego partnera, który zapewnia spójną kontrolę magazynowania, obróbki i powłok od prototypu do uruchomienia produkcji seryjnej (SOP).

Wybór kompleksowego partnera dla ocynkowanych części samochodowych

Gdy terminy się zwężają, a tolerancje maleją, kto gwarantuje stałą jakość powłoki cynkowej od blachy do gotowego zespołu? Odpowiedni partner. Oto jak go ocenić krok po kroku, aby proces ocynkowania wspierał jakość, koszty i terminy uruchomienia.

Na co zwracać uwagę wybierając metalowego partnera z możliwościami ocynkowania

- Systemy jakości dostosowane do branży motoryzacyjnej. Weryfikacja zgodności z ISO 9001 i IATF 16949, wspartej solidną kontrolą, taką jak CMM i systemy wizyjne, oraz planowaniem w stylu SPC i APQP. To podstawowe kryteria wyboru dla tłoczenia i zespołów w wymagających sektorach ramowych PrimeCustomParts.

- Zakres techniczny. Tłoczenie progresywne i transferowe, własne oprzyrządowanie, spawanie i montaż. Możliwość skalowania od prototypów do milionów elementów.

- Współpraca inżynieryjna. Wsparcie DFM, symulacje kształtowania i szybkie prototypowanie pomagają zminimalizować ryzyko na wczesnych etapach produkcji.

- Adopcja nowych technologii. Nowoczesne prasy, automatyzacja, czujniki wbudowane w matryce oraz sterowanie oparte na danych poprawiają powtarzalność.

- Wiedza w zakresie obróbki powierzchniowej. Doświadczenie w koordynowaniu procesów HDG, EG i GA, w tym przygotowania powierzchni i gotowości do malowania.

- Zrównoważenie i niezawodność. Praktyki środowiskowe oraz udokumentowana historia dotychczasowych terminowych dostaw świadczą o długoterminowej stabilności.

Integracja procesów i zapewnienie jakości

Wyobraź sobie jeden odpowiedzialny zespół obsługujący tłoczenie, przygotowanie powierzchni, gorące ocynkowanie, galwanizację cynkową lub elektrogalwanizację oraz montaż. Mniejsza liczba przekłamań oznacza mniej zmiennych, jaśniejszą komunikację i lepszą kontrolę czasu realizacji. Autsorsing do kompleksowego partnera z zakresu obróbki metali może również zapewnić dostęp do zaawansowanego sprzętu, skalowalnych mocy produkcyjnych oraz ustrukturowanego zapewnienia jakości, których wiele pojedynczych zakładów nie jest w stanie dorównać Wskazówki dotyczące partnera produkcyjnego na LinkedIn .

Zapytaj każdego kandydata wprost: jak galwanizujecie stal do elementów samochodowych na swojej linii? Wiarygodna odpowiedź powinna opisywać sekwencję HDG oraz alternatywy. W metodzie zanurzeniowej czyszczoną stal zanurza się w roztopionym cynku o temperaturze około 860°F (460°C), a następnie ochładza, aby utworzyła się warstwa patyny cynkowej. Galwanowanie żelazne polega na ponownym ogrzaniu po kąpieli, tworząc stop cynku z żelazem, co zapewnia lepsze przyleganie farby. Elektrogalwanizacja natomiast osadza cynk przy użyciu prądu elektrycznego, bez kąpieli. Znajomość wybranej metody i jej zastosowania pozwala ocenić kontrolę procesu hdg oraz kompatybilność z malowaniem. Przegląd metod galwanizacji firmy National Material.

| Obszar możliwości | Co zweryfikować | Dlaczego to ważne? |

|---|---|---|

| Wykrawanie i oprzyrządowanie | Zakres pras, oprzyrządowanie progresywne, czujniki w matrycy, szybka konserwacja narzędzi | Minimalizuje uszkodzenia powłoki i zapewnia zgodność cech z tolerancjami |

| Ścieżka nanoszenia powłoki | Określony proces GI, GA lub EG, wraz z etapami przygotowania powierzchni i gotowością do malowania | Dostosowuje proces galwanizacji do jakości spawania i malowania |

| Metrologia i kontrola jakości | CMM, systemy wizyjne, SPC, udokumentowane plany kontroli | Zapewnia powtarzalność i szybkie ograniczenie problemów w razie ich wystąpienia |

| Możliwość skalowania dostaw | Komórki prototypowe przez linie o dużej wydajności, jasna gotowość PPAP | Ułatwia przejście od prób do SOP |

Zintegrowana jakość oraz zintegrowany harmonogram oznaczają niższe ogólne ryzyko i szybsze uruchomienia.

Od prototypu do SOP z wiarygodnymi czasami realizacji

Oto prosty plan działania, który można zastosować z dowolnym dostawcą.

- Podczas RFQ określ gatunek stali, GI vs GA vs EG, masę powłoki oraz zamierzone systemy lakierowania. Zapytaj, jak galwanizujesz stal dla tej części i w jaki sposób zweryfikujesz ciągłość i grubość powłoki.

- W trakcie prób dopasuj parametry formowania, spawania i przygotowania powierzchni do zamierzonej powłoki. Uwzględnij nabyte doświadczenia w planie kontroli.

- Przed SOP ustal punkty pomiarowe oraz częstotliwość raportowania masy powłoki i wyglądu. Sprecyzuj opakowanie zapobiegające plamieniu wilgotnych stosów.

Poszukujesz kompleksowego przykładu do oceny na podstawie swojej listy kontrolnej? Shaoyi oferuje szybkie prototypowanie, złożone tłoczenie oraz zsynchronizowane metody obróbki powierzchni, w tym cynkowanie ogniowe i powiązane powłoki, w ramach systemu jakości IATF 16949, wspierane usługami montażowymi. Przeanalizuj ich możliwości jako jeden z punktów odniesienia, porównując kilku dostawców według tych samych kryteriów Usługi Shaoyi .

Używaj spójnej terminologii podczas oceny kandydatów. Niezależnie od tego, czy mówią o cynkowaniu ogniowym, hot dipping, HDG, czy po prostu GI, upewnij się, że potrafią jasno i weryfikowalnie opisać procedury kontroli procesu HDG, metody inspekcji oraz przekazania produktu do malowania. W następnej sekcji podsumujemy te informacje, prezentując kluczowe wnioski oraz plan działań według ról, który możesz wdrożyć natychmiast

Wnioski i kolejne kroki dotyczące ochrony stali przed korozją

Gotowy, by przekształcić zdobytą wiedzę w niezawodne elementy na drodze? Oto najważniejsze działania, które możesz podjąć już dziś, a także standardy i partnerzy gwarantujący spójność wyników

Główne wnioski dotyczące ochrony ocynkowanej

- Dlaczego cynk działa. Cynk chroni stal na dwa sposoby: poprzez tworzenie bariery oraz działanie ofiarne, a także tworzy stabilny patynę, która spowalnia utratę cynku do około 1/30 tempa korozji stali. Dlatego właśnie jest wybierany w projektach wymagających długiej trwałości – American Galvanizers Association, przegląd ochrony przed korozją.

- Czym jest galwanizacja i czym jest ocynkowanie ogniowe. W uproszczeniu, oczyszczoną stal zanurza się w stopionym cynku, tworząc metalurgiczne powłoki cynkowo-żelazne, które chronią przed wilgocią, solami i kwasami – Xometry, podstawy ocynkowania ogniowego.

- Trwałość zależy od warunków. Pytanie, jak długo trwa ochrona galwaniczna, to tak naprawdę pytanie o środowisko, masę powłoki, przygotowanie powierzchni, farbę oraz konserwację. Skrócenie czasu zawilgocenia, zachowanie integralności powłok zapewnia dłuższą trwałość ochrony.

Poprawny proces, odpowiednia specyfikacja, właściwy partner.

Plan działania dla inżynierii, jakości i pozyskiwania

- Inżynieria projektowa

- Wybierz GI, GA lub EG w zależności od funkcji i oczekiwanego wykończenia. Udokumentuj typ powłoki oraz jej masę zgodnie z obowiązującym standardem.

- Zaplanuj lakierowanie nad cynkiem tam, gdzie jest to potrzebne. Jak chronić stal ocynkowaną przed rdzą? Rozpocznij od odpowiedniego przygotowania powierzchni i użycia kompatybilnych gruntów.

- Określ w uwagach na rysunku oczekiwania dotyczące kontroli i napraw, aby uniknąć niejednoznaczności.

- Wytwarzanie i malowanie

- Przechowuj części suche i wentylowane, aby mogła utworzyć się pasywacyjna warstwa patyny. Unikaj składowania mokrych elementów.

- Przed pomalowaniem postępuj zgodnie z uznawaną praktyką przygotowania powierzchni ocynkowanych, aby zapewnić przyczepność i trwałość zgodną z celami określonymi w normach AGA dotyczących ocynkowania, w tym ASTM D6386 i powiązanych metodach.

- Jak zapobiegać korozji stali w trakcie eksploatacji? Używaj czystych podłoży, odpowiedniej warstwy konwersyjnej oraz kompatybilnego systemu farb nad cynkiem.

- Jakość i kontrola

- Mierz grubość i ciągłość powłoki za pomocą kalibrowanych mierników i metod określonych w normach. Stosuj ustalone metody naprawy uszkodzonych miejsc.

- Rejestruj wyniki według lokalizacji i metody, aby zapewnić możliwość audytu akceptacji.

- Zaopatrzenie i dostawcy

- Poproś każdego dostawcę o wyjaśnienie swojego procesu od początku do końca. Jasna odpowiedź na pytanie, jak chronisz stal przed rdzą w konstrukcjach ocynkowanych, powinna odnosić się do odpowiedniej przygotowania powierzchni, uznanych metod inspekcji oraz procedur naprawczych.

- Rozważ dostawców kompleksowych, którzy mogą tworzyć prototypy, tłoczyć, modyfikować powierzchniowo i montować w jednej organizacji. Jako przykład do porównania, Shaoyi oferuje jakość zgodną z IATF 16949 oraz usługi tłoczenia, koordynowanego traktowania powierzchniowego, w tym cynkowania, oraz wsparcie montażowe Usługi Shaoyi .

Gdzie szukać usług i standardów

- Standardy i metody. Zobacz ten skondensowany przegląd dokumentów kierujących i pomocniczych, takich jak ASTM A123, A153, A767, A780, D6386, D7803 i E376, aby dopasować specyfikacje, inspekcje i naprawy do uznanych praktyk Lista standardów i praktyk cynkowania według AGA .

- Mechanizmy i trwałość. Przejrzyj, dlaczego cynk działa i jak patyna przyczynia się do długowieczności w warunkach atmosferycznych w przypadku ochrony przed korozją AGA, omówionej powyżej.

- Podstawy procesu. Aby odświeżyć wiedzę, możesz pokazać swojemu zespołowi, co to jest ocynkowanie ogniowe, odsyłając ich do wyjaśnienia procesu ocynkowania podanego wcześniej.

Wprowadź te kroki do swoich zapytań ofertowych i planów kontroli, a wzmocnisz odporność na korozję bez nadmiernego specyfikowania. Jeśli skupisz się na sprawdzonych mechanizmach, jasnych standardach i rzetelnych partnerach, będziesz mógł wysyłać trwałe ocynkowane elementy z pewnością siebie.

Często zadawane pytania dotyczące powłok ocynkowanych

1. Dlaczego Rustoleum zaleca nie używać produktu na metalu ocynkowanym?

Świeże powierzchnie cynkowe mogą reagować z niektórymi farbami alkidowymi na bazie rozpuszczalnika, co prowadzi do słabej przyczepności. Aby poprawnie pomalować blachę ocynkowaną, należy usunąć oleje, w razie potrzeby lekko oszlifować, nałożyć odpowiedni grunt konwersyjny lub wyprażkę, a następnie użyć kompatybilnego gruntu i warstwy wykończeniowej. Przestrzeganie uznanych kroków przygotowania podłoża ocynkowanego poprawia przyczepność i trwałość.

2. Czy stal ocynkowana rdzewieje w samochodach?

Tak, może rdzewieć w pewnych warunkach. Stal ocynkowana opiera się korozji dzięki ochronie barierowej i ofiarnej, jednak uwiężnone wilgotność, sole drogowe, uszkodzone powłoki, cięte krawędzie oraz ciasne szczeliny nadal mogą spowodować powstawanie rdzy. Należy utrzymywać części suche, uszczelniać złącza, usuwać sole i naprawiać ubytki za pomocą produktów bogatych w cynk, aby zachować ochronę.

3. Co to jest ocynkowanie ogniowe stali samochodowej?

Jest to proces zanurzania czystej stali w stopionym cynku, w wyniku którego powstaje powłoka cynkowo-żelazna wiążąca się z powierzchnią. W przemyśle motoryzacyjnym ciągłe linie produkcyjne wytwarzają stal GI dla maksymalnej ochrony ofiarnikowej cynkiem lub GA, gdy preferowana jest powierzchnia ze stopu cynkowo-żelaznego zapewniająca lepsze przyleganie farby i spójność spawania punktowego.

4. Jak cynkuje się stal do części pojazdów?

Typowe etapy HDG to czyszczenie i aktywacja powierzchni, kontrolowane nagrzewanie, zanurzenie w stopionym cynku, wydmuchanie gazem w celu ustalenia grubości, opcjonalne galwanizowanie żelazem, a następnie chłodzenie i lekkie smarowanie olejem. Elektrody cynkowania to inna metoda, polegająca na osadzaniu cynku przy użyciu prądu elektrycznego, dająca bardzo gładkie wykończenie powierzchni. Producenci kompletni mogą koordynować tłoczenie, powlekanie i kontrolę jakości od początku do końca w ramach systemów jakości motoryzacyjnej. Na przykład Shaoyi oferuje certyfikowane według normy IATF 16949 tłoczenie, obróbkę powierzchniową w tym cynkowanie oraz wsparcie montażowe.

5. Jak chronić stal ocynkowaną przed rdzą po wykonaniu obróbki?

Unikaj wilgotnego nagromadzania, zapewnij przepływ powietrza i utrzymuj powierzchnie w czystości, aby mogła uformować się pasywna warstwa cynkowa. Przed malowaniem zastosuj sprawdzony proces przygotowania powierzchni oraz kompatybilne podkłady. W miejscach połączeń izoluj różne metale, uszczelniaj zakładki i wybieraj elementy łączące powleczone cynkiem. Uszkodzone miejsca napraw za pomocą farby bogatej w cynk lub metalizacji, aby przywrócić ochronę ofiarną.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —