Czym jest lakier utwardzany ciepłem? Trwała i błyszcząca powłoka do powierzchni metalowych w pojazdach samochodowych

Malowanie z utwardzaniem cieplnym wyjaśnione dla metali samochodowych

Czy kiedykolwiek zastanawiałeś się, dlaczego niektóre metalowe elementy samochodów wyglądają głęboko i błyszcząco oraz lepiej zachowują się w czasie? To właśnie obietnica malowania z utwardzaniem cieplnym. Prościej mówiąc, malowanie z utwardzaniem polega na nałożeniu powłoki, a następnie zastosowaniu kontrolowanego ogrzewania, aby warstwa uzyskała pełną wytrzymałość i połysk. Historycznie ta metoda pojawia się jako emalia utwardzana cieplnie – twarda, błyszcząca powłoka wypalana w celu osiągnięcia swoich właściwości, często oparta na spoiwach alkydowych, melaminowych, epoksydowych, nitrocelulozowych lub mocznikowych Przegląd emalii utwardzanej CAMEO . Obecnie zarówno producenci oryginalni (OEM), jak i firmy zajmujące się lakierowaniem odnowieniowym, stosują etapy malowania i wypalania, aby nadać trwałej powierzchni metalowym elementom pojazdów.

Co oznacza malowanie z utwardzaniem cieplnym w przemyśle motoryzacyjnym

W warsztacie usłyszysz, jak technicy mówią, że muszą przeprowadzić cykl wygrzewania lakieru po natrysku. Zasada jest prosta: ciepło pomaga warstwie powłoki ukończyć proces wiązania i osiągnąć zaprojektowaną wydajność. W przeciwieństwie do produktów przeznaczonych do suszenia na powietrzu, wygrzewanie wymaga ścisłego przestrzegania warunków określonych przez producenta lakieru. Te instrukcje znajdują się w Karcie Danych Technicznych produktu (TDS) i mogą określać temperaturę jako temperaturę powietrza w komorze malarskiej lub jako temperaturę podłoża. Metoda pomiaru, przedziały czasowe, a nawet dopuszczalność suszenia wymuszonego mogą różnić się w zależności od produktu, dlatego zawsze sprawdzaj TDS oraz wszelkie informacje serwisowe producenta pojazdu (OEM), zanim przystąpisz do wygrzewania – patrz także wytyczne I-CAR dotyczące wygrzewania lakieru przeźroczystego i TDS.

- Wysoka połyskowość, jednolity wygląd

- Twarda, gęsta, odporna warstwa

- Odporność na zużycie części metalowych

- Spójność procesu przy przestrzeganiu TDS

Dlaczego utwardzanie cieplne poprawia trwałość i połysk

Ciepło odprowadza rozpuszczalniki i inne lotne składniki oraz pomaga spoiwu utworzyć bardziej jednolity, gęsty wykończenie. Dlatego emalia utwardzana cieplnie może wyglądać błyszczyciej i być trwalsza niż porównywalna odmiana schnąca na powietrzu. Zauważysz mniej śladów odciśnięć i lepsze pokrycie krawędzi, gdy warstwa osiągnie pełną wytrzymałość. Kluczem jest nie zgadywanie czasów ani temperatur. Postępuj zgodnie z harmonogramem producenta farby, aby uniknąć niedostatecznego lub nadmiernego utwardzania, a także nie zastępuj cyklu wypalania innego produktu.

Zastosowanie powłok utwardzanych cieplnie w pojazdach

W lakierowaniu naprawczym, przeźroczyste warstwy wierzchnie są często wypalane zgodnie z kartą techniczną produktu (TDS), aby ustabilizować połysk i twardość po natrysku. Poza systemami ciekłymi, wiele elementów metalowych, takich jak klamki drzwi, listwy ozdobne, komponenty pod maską, elementy zawieszenia, a nawet koła, wykorzystuje powszechnie powłoki proszkowe, które są nanoszone, a następnie wypalane w celu zwiększenia trwałości — przegląd części samochodowych z powłoką proszkową firmy ChemPoint. Te różne metody malowania i wypalania uzupełniają różne rodzaje potrzeb lakierniczych i wykończeniowych w całym pojeździe.

Pomysł na obraz: prosty schemat procesu pokazujący czyszczenie > natrysk > błysk > wypalenie > ochłodzenie > kontrola.

Utwardzanie cieplne to kontrolowane wypalenie, które nadaje połysk i odporność. Zawsze ustalaj parametry zgodnie z kartą techniczną produktu (TDS) lub kartą bezpieczeństwa (SDS).

Następnie omówimy podstawy chemii, pokażemy tabele zgodności oraz udzielimy wskazówek dotyczących pieców, które warto dodać do zakładek dla szybkiej orientacji.

Chemikalia utwardzania wyjaśnione w prosty sposób

Brzmi skomplikowanie? Gdy malujesz i wypalasz, przyspieszasz reakcje chemiczne, które nadają wykończeniom samochodowym twardość i połysk. Klejem jest żywica – główny składnik, a ciepło pomaga jej stworzyć gęstszą, bardziej odporną sieć. Ciekawi Cię, z czego składa się farba w tym kontekście? Wyobraź sobie wiązkę z żywicy plus pigmenty, rozpuszczalniki i dodatki, przy czym chemia wiązki decyduje o sposobie przebiegu wypalania.

Żywice i utwardzacze, które korzystają z wypalania

Różne rodziny żywic wiążą się na różne sposoby. Krótko mówiąc, emalie alkidowe utwardzane w piecu mogą być łączone z żywicami aminowymi, systemy akrylowe często tworzą wiązania poprzeczne z melaminą, a utwardzalne dwuskładnikowe poliuretany wiążą się, gdy izocyjanian reaguje z poliolą. Każdy z tych procesów inaczej reaguje na nagrzewanie, czas wytrzymania i schłodzenie, dlatego należy zawsze ściśle przestrzegać dokładnego harmonogramu podanego w Karcie Danej Technicznych produktu (KDT).

| Rodzina żywic | Jak działa utwardzanie w piecu, katalizatory, wrażliwości |

|---|---|

| Emalie alkidowe utwardzane w piecu | Alkidy krótkooctowe są powszechnie sieciowane z formaldehydem melaminowym podczas utwardzania w piecu, aby uzyskać trwałą warstwę. Warianty alkidów schnących mogą również wykorzystywać suszyny metalowe do wspomagania utleniania w powietrzu. Dobór i modyfikacja alkidu oraz aminowego czynnika sieciującego są kluczowe dla właściwości warstwy. Przegląd naukowy alkidów na ScienceDirect. |

| Systemy akrylowo-melaminowe 1K | Ciepło aktywuje kondensację między grupami funkcyjnymi akrylowymi a melaminą, tworząc gęstą, błyszczącą sieć szeroko stosowaną w lakierach samochodowych. Te systemy są zaprojektowane do kontrolowanego wypalania w piecach zakładu lub komorze malarskiej. Przegląd powłok i utwardzania samochodowych. |

| 2K poliuretanowe uretany | Poliol + izocyjanian reagują, tworząc wiązania uretanowe. Wypalanie przyspiesza proces utwardzania, ale wilgoć również reaguje z izocyjanianem, tworząc polimocznik i CO2, dlatego składniki i powietrze należy chronić przed wilgocią. Utrzymuj sprzęt w suchym stanie i polegaj na określonym zakresie wypalania. Wilgoć w 2K powłokach poliuretanowych. |

Jak ciepło zmienia właściwości warstwy

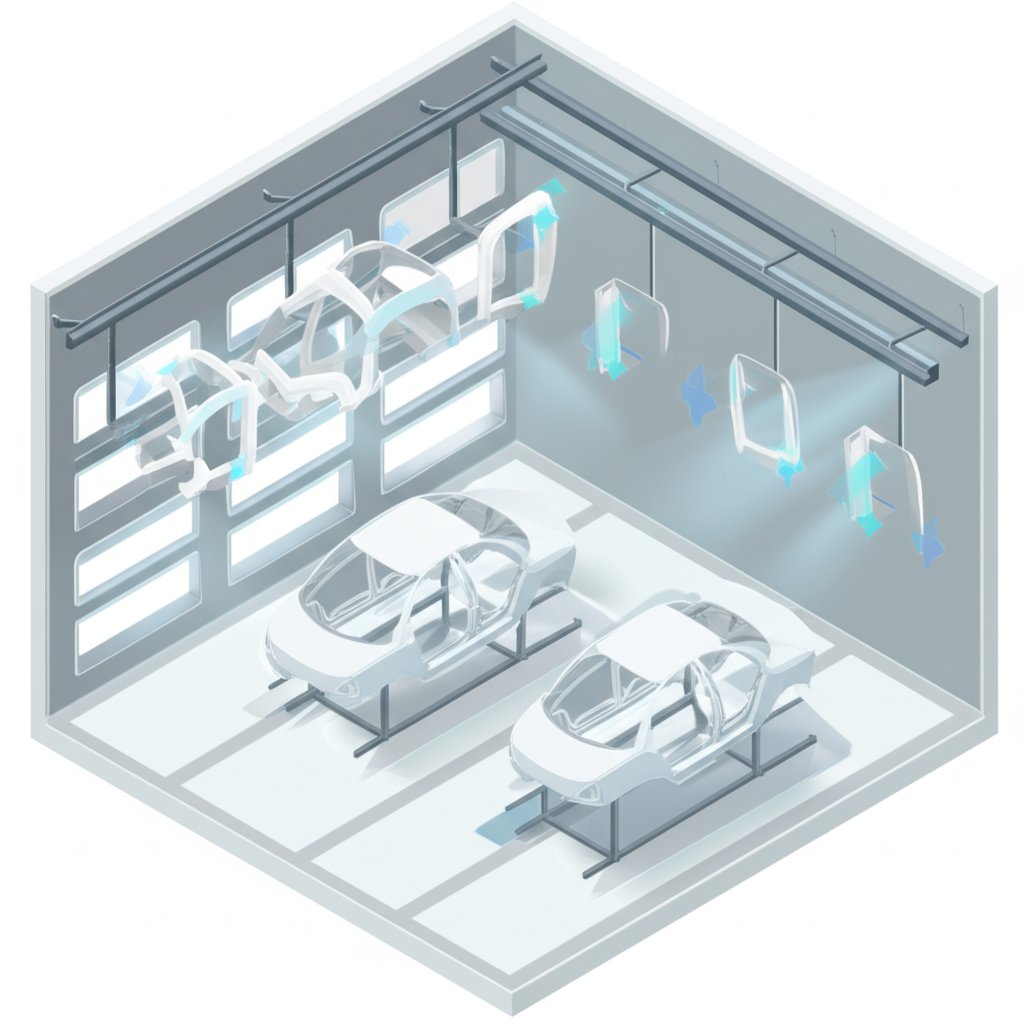

Ciepło jednocześnie wykonuje dwie czynności. Usuwa lotne składniki i zwiększa gęstość sieciowania. Dlatego wypalenie może zamienić świeżo naniesioną warstwę w twardą, błyszczącą, odporną na chemikalia powłokę. W zakładach malarskich o dużej wydajności, piece przekształcają mokre warstwy w trwałe folie jako część kontrolowanego ciągu operacji, wspierającego wygląd i odporność na korozję Przegląd powłok i utwardzania samochodowych .

- Wyższa odporność na zarysowania i zadrapania

- Lepsze utrzymywanie połysku w czasie

- Poprawiona odporność na paliwa, rozpuszczalniki i sól drogową

- Bardziej stabilne krawędzie i skomplikowane kształty po pełnym utwardzeniu

Gdy systemy suszenia powietrznego nie wystarczają

Warto porównać emalie z lakierami. Powłoki typu lakierowe oparte są głównie na utracie rozpuszczalnika, podczas gdy emalie utwardzane ciepłem są zaprojektowane do tworzenia wiązań sieciowych pod wpływem temperatury. Produkty samochodowe suszone powietrzem mogą dobrze działać przy małych elementach i drobnych naprawach, jednak gdy wymagana jest powtarzalna twardość, odporność chemiczna oraz wydajność na stali lub aluminium, proces utwardzania termicznego jest często preferowany w technologiach typu OEM. Przegląd powłok i procesów utwardzania w przemyśle motoryzacyjnym. Jeśli zadajesz pytanie, z czego składa się farba samochodowa, by osiągnąć takie efekty, kluczowy jest wybór spoiwa. Prostymi słowami, to chemia żywicy, zaprojektowana tak, by reagować pod wpływem ciepła, która sprawia, że utwardzanie termiczne jest skuteczne.

Następnie przechodzimy od cząsteczek do praktyki, omawiając pełny układ warstw i przygotowanie powierzchni, aby Twój system gotowy do pieczenia wiązał się i chronił zgodnie z zamierzeniem.

Wyroby z warstw i przedobróbki dla gotowych do pieczenia systemów farb motoryzacyjnych

Kiedy patrzysz na lustrzaną kapeluszkę, co znajduje się pod tą blaską? Zestaw warstw, które łączą się, chronią i pieczą do pełnego wydajności. W branży motoryzacyjnej typowy stos na stali lub aluminium obejmuje powłokę konwersyjną, podkładkę elektropłyty, podkładkę powierzchniową, warstwę podstawową koloru i ochronną przezroczyste warstwę. Powieka konwersyjna powstaje w wyniku reakcji chemicznej na powierzchni metalu i zwiększa zarówno odporność na korozję, jak i adhezję farby, podczas gdy elektropalenie dodaje jednolite pokrycie przed stopniami opryskowymi.

Od gołego metalu do jasnego płaszcza

Powarstwień po warstwach, oto przepływ, który zobaczycie w nowoczesnym systemie lakierniczym samochodów. Połowa przekształcająca przygotowuje metal i tworzy profil kotwiczenia. Elektrowycieranie, stosowane przez elektroodłożenie, tworzy ciągłą, odporną na korozję folie. Wyrównuje się i zapewnia odporność na szczątki kamienia. Pocieranie dla samochodów zapewnia kolor i efekty. Prosta powłoka zapewnia błyszcz i odporność na działanie pogody. Wspólne farba w dwóch etapach , podstawa i przejrzystość są stopniowane z określonymi błyskami, a następnie pieczone według produktu TDS.

Przyjrzyjmy się opcjom podstawkowym, rodzaje farb podstawowych dla samochodów w segmentach OEM występują między innymi nasycone przedrutki poliestrowe, alkidy zmodyfikowane epoksydowo w celu zwiększenia odporności na przyczepność i korozję oraz poliestry zmodyfikowane uretanowo, a także dyspersje poliuretanowe, które mogą poprawić reprezentaty Kategorie te również odzwierciedlają, w jaki sposób sklepy dyskutują rodzaje automatycznych odcieni lub rodzaje odświeżaczy samochodowych .

Podstawy wstępnego leczenia i przyczepności

Jakość wstępnego obróbki decyduje o tym, jak dobrze wszystko nad nią trwa. W przypadku powłok konwersyjnych na bazie fosforanu i cyrkonium, które są nowsze, powłoki te zwiększają odporność na korozję i przyczepność poprzez tworzenie powierzchni reaktywnej. Technologie Zr zyskały popularność jako bardziej ekologiczne opcje i wspieranie ciał z wielu materiałów z większą ilością aluminium, podczas gdy ogólny stos nadal ma znaczenie dla trwałości, a nie tylko postępów w zakresie przekształcania powłoki w etapie przedobróbki i perspektywy systemu. Nie mylić przezroczyste powłoki z przezroczystej warstwy przejrzystej powłoki. Primery są zazwyczaj pigmentowanymi warstwami budowlanymi, podczas gdy przezroczysty jest górną warstwą ochronną.

- Oczyszczanie tłuszczu lub zasadowe według instrukcji systemu

- Odkręcanie tylko w przypadku, gdy system lakierów na to pozwala

- Dokładnie usunąć kurz

- Zatwierdzone wycieraczki rozpuszczalnikiem

- Wyróbki do wychwytywania pozostałych pluchów

- Maskę należy czyścić i utrzymać w bezpiecznym miejscu

- Pozwól, aby temperatura podłoża wyrównała się przed opryskaniem

Zawsze ustawiaj stopnie błysku i pieczenia od TDS produktu.

Kompatybilność wśród różnych rodzajów farb

| Rodzina farb | Kompatybilność z piekarnicą | Zalecane przedleczenie | Typowe zastosowania | Za / przeciw |

|---|---|---|---|---|

| Wodowa powłoka | Fizycznie suche, a następnie czyste jest pieczone | Konwersja fosforanu lub Zr + powłoka elektryczna | Wartość warstwy w 2 stopniach farby na panele metalowe | Dobra jakość wykończenia i metaliczny wygląd po nałożeniu; wymaga warstwy przeźroczystej dla trwałości |

| 1K akrylowo-melaminowe powłoki wierzchnie / warstwy przezroczyste do pieczenia | Pieczenie w wysokiej temperaturze zgodnie z kartą techniczną | Konwersja fosforanu lub Zr + powłoka elektryczna | Połyskujące powłoki wierzchnie i warstwy przezroczyste na liniach OEM | Wysoki połysk i trwałość; wymaga kontrolowanego okna pieczenia |

| 2K poliuretanowe warstwy przezroczyste | Pomocnicze pieczenie przyspiesza utwardzanie | Konwersja fosforanu lub Zr + powłoka elektryczna | Warstwa przezroczysta nad farbą podkładową dla samochodów | Silna odporność chemiczna i na zadrapania; kluczowe znaczenie ma zarządzanie wilgocią |

| Emalie alkidowe utwardzane w piecu | Pieczenie w temperaturze umiarkowanej do wysokiej | Konwersja fosforanu lub Zr + powłoka elektryczna | Wybrane metalowe elementy i wykończenia w klasycznym stylu | Twarde powłoki i klasyczny wygląd; wolniejsze utwardzanie niż w nowoczesnych systemach |

Instrukcja: podawać jawne temperatury utwardzania i czas wytrzymania tylko wtedy, gdy są cytowane z konkretnego dokumentu TDS produktu lub dokumentacji producenta OEM. W przeciwnym razie zachować opisy jakościowe.

Teraz przełożymy te wybory układów warstw na praktykę, poprzez wybór pieca, odczytanie harmonogramów wypalania oraz integrację etapów w komorze natryskowej, odparowywania i wypalania bez powstawania wad.

Piece i harmonogramy wypalania gwarantujące rezultaty

Gotowi przekształcić układ warstw w rzeczywisty, powtarzalny połysk? Prawidłowy piec malarski i rygorystyczny harmonogram sprawiają, że farba utwardzana termicznie staje się przewidywalna, nawet gdy części różnią się wielkością i grubością.

Wybór odpowiedniego pieca do obróbki metali samochodowych

Większość linii wykończenia i części opiera się na konwekcji, zapewniającej równomierne ogrzewanie i przepływ powietrza wokół złożonych kształtów. Szukaj pieca lakierowego do samochodów, który zapewnia jednolitą temperaturę na elemencie, regulowany przepływ powietrza, sterowanie PLC lub HMI z rampami PID, opcjonalne rejestrowanie danych oraz blokady bezpieczeństwa zgodne z NFPA i funkcję oczyszczania. Funkcje i sterowanie piecem konwekcyjnym Spray Tech .

- Pojemność i luz części

- Jednolitość temperatury na elemencie

- Architektura przepływu powietrza i regulowane dysze

- Sterowanie, rampe PID oraz przepisy/rejestracja danych

- Wsparcie IR dla ciężkich sekcji

- Przetwarzanie partiami vs. integracja taśmociągu

- Zgodne z NFPA lub OSHA systemy bezpieczeństwa

Jak czytać i stosować harmonogramy wypalania

Nie zgaduj. Użyj TDS produktu dla rampy, wytrzymania i schłodzenia. Agresywne ogrzewanie zbyt wcześnie może spowodować uwięzienie rozpuszczalnika i powstanie pęcherzyków rozpuszczalnika; kontrolowane cykle wypalania, dobra wentylacja oraz wspomaganie podczerwienią minimalizują ryzyko powstawania i zapobiegają temu zjawisku. Celem wypalania lakieru w piecu jest uzyskanie gęstej, błyszczącej warstwy bez uwięzionych lotnych substancji.

| Rodzina farb | Wymagania dotyczące przewietrzania | Zalecany zakres wypalania | Czas zatrzymania | Uwagi |

|---|---|---|---|---|

| Ciekłe przeźroczystki i warstwy wykończeniowe | Użyj przewietrzania w komorze do odprowadzania rozpuszczalników zgodnie z TDS/SDS | Zgodnie z TDS | Zgodnie z TDS | Jednolite rampy pomagają ustabilizować wygląd |

| Emalia alkidowa wypalana | Zapewnij wystarczający czas przewietrzania zgodnie z TDS | Zgodnie z TDS | Zgodnie z TDS | Elementy o dużej masie mogą korzystać z podgrzewania podczerwienią |

| Malowanie proszkowe | Żel, a następnie pełne utwardzenie zgodnie z kartą techniczną | Zgodnie z TDS | Zgodnie z TDS | Przepływ powietrza i jego jednolitość są krytyczne na krawędziach |

Instrukcja: wprowadź dokładne temperatury i czasy wyłącznie z karty technicznej produktu lub dokumentacji producenta oryginalnego (OEM)

Integracja komory natryskowej, strefy przewiewu i pieca

W praktyce nanosi się farbę, następuje przewiew, utwardzenie, a potem ochłodzenie. Ogrzewane komory zapewniają określone tryby pracy wspierające ten proces. Przewiew służy uwalnianiu rozpuszczalników przed nałożeniem kolejnej warstwy lub końcowym utwardzeniem. Podczas utwardzania komora utrzymuje zaprogramowaną temperaturę i nie należy do niej wchodzić. Po utwardzeniu należy umożliwić automatyczny proces ochłodzenia i nigdy nie wyłączać zasilania wcześniej, ponieważ może to uniemożliwić odpowiednie schłodzenie komory. Podczas pieczenia samochodu lub półki z elementami należy zapewnić odpowiednią przestrzeń dla przepływu powietrza i unikać przeciążenia. W przypadku pieczenia samochodu w kompaktowej komorze lepsze wyniki uzyskuje się, gdy masa części, ścieżki przepływu powietrza oraz rygorystyczne przestrzeganie harmonogramu pracują razem

Schemat procesu: natrysk > przewiew > załadowanie do pieca > pieczenie > ochłodzenie > kontrola

Ustaw tempo nagrzewania, czas wytrzymania i ochładzania zgodnie z kartą techniczną oraz zarejestruj profil pieca

Następnie przekładamy te wytyczne na krok po kroku procedurę operacyjną standardową (SOP), którą można umieścić w komorze malarskiej, aby uzyskiwać spójne wyniki podczas wypalania paneli samochodowych i małych części.

Jak malować panele samochodowe metodą wypalania – Instrukcja operacyjna

Gotowy, by przekształcić ustawienia pieca i komory malarskiej w powtarzalne rezultaty? Jeśli szukasz instrukcji malowania samochodów, które rzeczywiście minimalizują konieczność poprawek, umieść tę procedurę SOP w komorze. Przeprowadzi Cię ona przez cały proces malowania samochodowego – od przygotowania powierzchni po wypalenie – dzięki czemu będziesz mógł z pewnością malować panele i małe części.

Krok po kroku – Procedura operacyjna dla powłok samochodowych utwardzanych metodą wypalania

- [ ] Oczyścić podłoże w wentylowanym miejscu i trzymać pojemniki zamknięte, gdy nie są używane. Utrzymuj odpowiednią wentylację w komorze malarskiej i pomieszczeniu do mieszania farb, aby zmniejszyć zanieczyszczenia i emisje Najlepsze praktyki EPA DfE dla lakierowania samochodów .

- [ ] Sprawdzić profil powierzchni i przygotowanie powierzchni zgodnie z systemem farby. Usunąć kurz, przetrzeć rozpuszczalnikiem i dokładnie odtłuścić przed nałożeniem, zgodnie z wytycznymi TDS dla wielu lakierów przeźroczystych

- [ ] Maskuj starannie. Utrzymuj podłogi, ściany i stojaki wolne od przebarwień, aby uniknąć zanieczyszczenia pieca. Sprawdzaj i wymieniaj filtry komory zgodnie z harmonogramem oraz utrzymuj piec w czystości, aby zapewnić spójne wyniki – praktyki konserwacji komory i pieca.

- [ ] Mieszaj materiały ściśle zgodnie z kartą techniczną produktu (TDS). Na przykład, jeden 2K lakier termoutwardzalny określa proporcję mieszania 2:1 z aktywatorem oraz żywotność mieszaniny 2–4 godziny w temperaturze 70°F i wilgotności względnej 50%. Określa również docelowy zakres grubości suchego nalotu dla trwałości – przykładowa wskazówka z TDS.

- [ ] Skonfiguruj zestaw do natrysku automatycznego zgodnie z wytycznymi producenta pistoletu i TDS. Zaleca się HVLP lub równoważny system ze względu na skuteczność przenoszenia i redukcję emisji, a niektóre lakiery 2K określają dysze o średnicy 1,2–1,4 mm przy określonym ciśnieniu – przykładowa wskazówka z TDS. Wszystkie roboty natryskowe wykonuj w filtrowanej komorze, a operatorów ucz i zapewnij im ochronę zgodnie z najlepszymi praktykami EPA DfE.

- [ ] Nałóż grunt, następnie wysusz zgodnie z wytycznymi karty technicznej (TDS). Nałóż kolor podstawowy, wysusz, a następnie nałóż warstwę przezroczystą w płynnych warstwach z zachowaniem zalecanej odległości pistoletu, aby uniknąć wchwytywania powietrza, zgodnie z instrukcjami produktu, np. wytycznymi TDS.

- [ ] Przenieś części do pieca. Zachowaj odpowiednie profile nagrzewania i czas wygrzewania. Monitoruj temperaturę pieca za pomocą kalibrowanych sterowników i czujników, aby uniknąć wad i niedowulkanizacji oraz zapewnić kontrolowane schłodzenie przed dalszymi czynnościami konserwacyjnymi i regulacją temperatury.

- [ ] Usuń maskowanie po ochłodzeniu i przeprowadź ostateczną inspekcję. Jeśli używasz farby sprayowej samochodowej do małych wsporników lub paneli docelowych, nadal natryskuj w komorze malarskiej lub stacji przygotowania, aby kontrolować emisje i osadzanie nadmiaru farby – zgodnie z najlepszymi praktykami EPA DfE.

Nigdy nie zastępuj harmonogramu wypieku innego producenta — zawsze postępuj ściśle według dokładnych wytycznych TDS dla danego systemu na powierzchni.

Okna Flash And Recoat Chroniące Jakość Wykończenia

Brzmi oczywiscie, ale właśnie tutaj wiele prac idzie źle. Postępuj zgodnie z określonymi oknami błysku, ponownego natrysku i utwardzania dla swojego produktu. Na przykład, jedno lakierowanie poddawane wypalaniu wymaga 5–15 minut błysku między warstwami, krytycznego limitu ponownego natrysku wynoszącego 60 minut w temperaturze 70°F, wymuszonego suszenia przez 30 minut w temperaturze 140°F, czasu do uzyskania stanu wolnego od pyłu w ciągu 30–45 minut oraz okna poostudzenia do szlifowania lub dostawy, wraz z zakresem docelowej grubości suchej warstwy powłoki i przykładowymi rozmiarami dysz – takie wskazówki zawiera typowy arkusz danych technicznych (TDS). Używaj tych przykładów wyłącznie jako wskazówek — zawsze kieruj się wytycznymi TDS dotyczącymi Twojego produktu.

- Jeśli przegapisz okno ponownego natrysku, postępuj zgodnie z instrukcjami produktu dotyczącymi przeczyszczenia i ponownego nałożenia.

- Podczas nauki malowania pojazdów z wspomaganiem wypalania ustaw widoczne timery, aby konsekwentnie trafiać w czasy błysków.

- Miej jednostronicowy schemat okien swojego systemu jako część rutyny, jak malować pojazd.

Inspekcja i dokumentacja

- Dokument stosunków mieszanki, numerów partii, warunków środowiskowych, czasów włączenia i używanego programu pieca. Częste rejestrowanie i rejestrowanie kalibracji pomaga utrzymać zgodność z przepisami oraz zmniejszać liczbę wad związanych z utrzymaniem i dokumentacją.

- Sprawdź wygląd w warunkach stałego oświetlenia. Przed dostarczeniem należy zweryfikować budowę folii, o której mowa w DWP.

- Środki ochrony osobistej i praktyki w kabinie mają znaczenie. Wykonywanie wszystkich operacji opryskowania w kabinie z filtrami, stosowanie HVLP lub równoważnego, a także prowadzenie szkoleń i rejestrów zgodnie z przepisami Najlepsze praktyki DfE EPA .

Typowe pułapki do uniknięcia

- Słaba odtłuszczalnia lub nieodpowiednia odbiórka, która rozsiewa pył w czystości.

- Niewystarczający błysk, który zatrzymuje rozpuszczalnik przed pieczeniem.

- Przesywane regały i nierównomierny przepływ powietrza, co powoduje nierównomierne utwardzanie.

- Nie uwzględniając ograniczeń budowy folii produktu lub ustawień końcówki w TDS.

Wyobraź sobie, że zamieszczasz tę listę kontrolną, w której mieszasz i rozpylasz, zauważysz mniej niespodzianek i czystsze wyniki. Następnie rozwiążemy wady w fazie pieczenia i zaostrzymy kontrolę jakości, aby każda praca kończyła się z jednolitym połyskiem i przyczepieniem.

Kontrola jakości i zapobieganie wadom w wykończeniach pieczonych

Widzisz fale, pęcherze lub matowe plamy po procesie pieczenia? Dobra wiadomość: większość wad powłok lakierowych w samochodach można zapobiec dzięki kilku rygorystycznym kontrolom przed i po wejściu do pieca.

Wady związane z etapami pieczenia oraz sposób ich zapobiegania

Efekt skórki pomarańczy często wynika z nieprawidłowej lepkości i zarządzania rozpuszczalnikiem. Gdy materiał jest zbyt gęsty, krople nie łączą się ze sobą, a powłoka pozostaje teksturalna; nadmiar rozpuszczalnika lub jego niewłaściwe oddzielanie może również zaburzyć warstwę, zmieniając połysk lub nawet powodując pęcherze. Kontroluj lepkość, dodawanie rozpuszczalnika oraz technikę aplikacji, aby uniknąć tych efektów – mechanizmy i wskazówki zapobiegawcze.

- Dopasuj reduktor i lepkość do kart produktu (TDS) oraz warunków w komorze natryskowej.

- Szanuj czasy przewietrzania, aby lotne składniki mogły uciec przed podgrzaniem.

- Nanoszenie równomiernych warstw powłoki, unikaj nakładania zbyt grubych warstw.

- Ładuj elementy zachowując odstępy dla przepływu powietrza; nie zagłębiaj stojaków.

Zalety systemów pieczonych w lakiernictwie naprawczym

- Powtarzalny połysk i twardość, gdy przestrzega się harmonogramów i czasów przewietrzania.

- Szybsze powrót do eksploatacji w porównaniu z wieloma metodami suszenia na powietrzu.

- Pomaga zapewnić spójne wyniki dla różnych rodzajów lakierów samochodowych.

Wady w porównaniu z suszeniem na powietrzu

- Wymaga możliwości piecowych, jednolitości i dyscypliny procesowej.

- Bardziej wrażliwy na przegapienie okienek błyskowych i gęstość ładunku.

- Dodatkowe kroki dotyczące dokumentacji i kontroli profilu pieca.

Punkty kontroli inspekcyjnej przed i po piecu

- Pomiar grubości powłoki (DFT): Zweryfikuj grubość suchego filmu za pomocą odpowiedniego miernika. Magnetyczne odczepianie jest powszechnie stosowane na stali; mierniki prądów wirowych mierzą powłoki niemagnetyczne na podłożach niemagnetycznych, takich jak aluminium. Dobierz i skalibruj urządzenia zgodnie z procedurą omówioną w przeglądzie testowania DFT.

- Połysk i faktura: Sprawdzaj połysk lakierowanych paneli metalowych w stałym oświetleniu; poszukuj jednolitego ułożenia i minimalnej faktury.

- Sprawdzenie przyczepności: Tam, gdzie jest to zatwierdzone, wykonaj badanie przyczepności zgodnie z metodą warsztatu i instrukcjami produktu.

- Ochrona krawędzi: Upewnij się, że krawędzie, szwy i obszary o dużej masie są odpowiednio pokryte.

- Dokumentacja: Rejestruj proporcje mieszanki, przerwy suszące, program pieca oraz rozmieszczenie elementów.

Zbyt krótka lub pominięta przerwa susząca zwiększa ryzyko uwięzienia rozpuszczalnika podczas wypalania — należy zaplanować odpowiednią przerwę suszącą.

Kiedy szlifować i nanosić ponownie, a kiedy zdejmować warstwę od nowa

- Szlifuj i nanosz ponownie, gdy wady są płytkie, a powłoka osiągnęła pełną kurację zgodnie z kartą techniczną. Szlifuj punktowo, usuwaj kurz, popraw strukturę pomarańczowej skórki i ponownie nanieś zgodnie z zaleceniami dotyczącymi ponownego lakierowania.

- Zdejmij warstwę i rozpocznij od nowa, jeśli zaobserwujesz powszechne napękania, odwarstwianie między warstwami lub systemowe problemy z przyczepnością na całej powierzchni paneli. Użyj ochronnych taśm maskujących, a następnie wybierz odpowiednią metodę usunięcia, taką jak wytrawianie chemiczne, kontrolowane szlifowanie lub piaskowanie; dbaj o minimalizację ryzyka uszkodzenia tworzyw sztucznych lub włókna szklanego oraz ewentualnego wygięcia metalu przy stosowaniu wskazówek dotyczących usuwania farb samochodowych.

Niezależnie od tego, czy tworzysz wykończenia lakierowe na poziomie pokazowym, czy touch-upy do codziennego użytku, te punkty kontrolne pomagają ustabilizować wygląd różnych rodzajów wykończeń lakierowych samochodów. Następnie porównujemy utwardzanie cieplne, suszenie powietrzem i malowanie proszkowe, abyś mógł wybrać odpowiednią metodę dla swoich rodzajów wykończeń lakierowych.

Utwardzanie cieplne vs Suszenie powietrzem vs Malowanie proszkowe – farby natryskowe do motoryzacji

Nie wiesz, która metoda wykończenia nadaje się do Twojego elementu? Wyobraź sobie stalowe uchwyty, osłonę aluminiową i krótki termin realizacji. Czy należy zastosować utwardzanie cieplne, suszenie powietrzem czy malowanie proszkowe? Skorzystaj z tej porównawczej instrukcji, by dopasować proces do wymagań bez domysłów.

Kiedy warto wybrać utwardzanie cieplne zamiast suszenia powietrzem

W płynnych powłokach, które są wytrzymałe w piecu, chodzi o szybkość i konsystencję. Ciepło skraca czas suszenia i pomaga tworzyć twardość i przyczepność w bardziej kontrolowanym środowisku. To oznacza lepszą trwałość i szybszy czas realizacji. W związku z tym konieczne są sprzęt, zużycie energii i potrzeba wyszkolonych operatorów. Natomiast suszenie powietrzem jest proste i elastyczne, wymaga mniejszego wyposażenia, ale trwa dłużej, jest bardziej wrażliwe na temperaturę, wilgotność i kurz i zwiększa ryzyko zanieczyszczenia. Suchowanie na powietrzu nadaje się do małych prac, do poprawek domowych i pomieszczeń bez pieców, podczas gdy wytrzymałość pieczenia zapewnia profesjonalną wydajność i solidne wykończenia suszenie na powietrzu vs pieczenie .

Ważne jest również wybór różnych rodzajów farby samochodowej. Systemy uretanowe są znane ze swojej trwałości, a wiele linii OEM używa powłok na bazie wody z przejrzystym na górze, które dobrze pasują do kontrolowanych etapów pieczenia. Jeśli porównujesz rodzaje farby samochodowej, takie jak uretan, emalia akrylowa lub na bazie wody, dostosowuj metodę utwardzania do TDS produktu.

Powłoka przeciw płynnej pieczenia na złożonych geometrii

Powłoka powłoki tworzy grube, spójne i bardzo trwałe powłoki, które nie zawierają zbyt wiele lub prawie żadnych LZO, a zbyt duże ilości sprysków można często odzyskać. Świeci na metalowych częściach, które są odporne na ciepło i mają elastyczne wykończenie. Ograniczenia obejmują wyższe potrzeby początkowego wyposażenia, trudności w uzyskaniu bardzo cienkich powłok oraz niezgodność z zastosowaniem podłoża wrażliwego na ciepło. Malowanie płynne pozostaje wszechstronne w większej liczbie materiałów, oferuje precyzyjną kontrolę nad cienkimi folii i efektami kolorystycznymi i zazwyczaj zawiera niższą początkową konfigurację, ale obejmuje rozpuszczalniki i ogólnie mniej trwałości niż proszek w trudnych warun

| Proces | Trwałość | Zachowanie połysku | Pokrycie krawędzi | Możliwość przeróbki | Maskowanie | Kontrola środowiska | Typowe przypadki zastosowania w motoryzacji |

|---|---|---|---|---|---|---|---|

| Farba ciekła utwardzona w piecu | Zwiększona twardość i przyczepność do ciepła | Wydobycie uretanu | Cienkie, kontrolowane folie pasują do ostrych krawędzi | Należy przestrzegać TDS lakieru ciekłego dla piasku i odcienia | Płyta i folie standardowe | Wentylacja i piec; LZO zależą od produktu | Panele nadwozia, wykończenie, uchwyty wymagające szybkiego odwrócenia |

| Farba płynna sucha na powietrzu | Dobrze, ale bardziej wrażliwe na warunki otoczenia | W zależności od rodzaju farby i warunków pomieszczenia | Podobny do płynu pieczonego przy odpowiednim zastosowaniu | Standardowa przetwórnia płynu w odniesieniu do TDS | Płyta i folie standardowe | Bardzo wrażliwe na temperaturę, wilgotność i kurz | Małe części, poprawki, DIY, obszary bez pieców |

| Malowanie proszkowe | Bardzo trwały, grubo, spójny wykończenie | Doskonałe; szeroki zakres tekstur i połysku | Gęstsze folie; bardzo cienkie krawędzie mogą być trudne | Zależy od systemu; zaplanuj trasę procesu | Użyj maskowania i uchwytów odpowiednich do procesu | Proces o niskiej emisji VOC; wymagane piekarnie utwardzające | Metalowe uchwyty, elementy pod maską, koła, listwy wykończeniowe |

Uwagi dotyczące wydajności, energii i powierzchni użytkowej

Myśl praktycznie. Utrwalanie termiczne wymaga piekarnika lub komory grzewczej oraz wyszkolonego personelu, jednak skraca czas cyklu i zwiększa spójność w porównaniu z suszeniem na powietrzu. Suszenie na powietrzu minimalizuje wyposażenie, ale wydłuża harmonogramy. Linie proszkowe wymagają specjalistycznego sprzętu i piekarników utwardzających, ale zapewniają trwałe i efektywne wykończenie przy minimalnej emisji VOC. Jeśli pracujesz z farbą sprayową samochodową lub nawet z aerozolem samochodowym do drobnych napraw, suszenie na powietrzu może wystarczyć. W przypadku paneli produkcyjnych i części narażonych na intensywne zużycie, obróbka termiczna lub technologia proszkowa często się opłaca. We wszystkich tych rodzajach farb zawsze potwierdź pełne utwardzenie i zgodność w kartotece technicznej produktu (TDS).

- Typ podłoża i odporność na ciepło

- Geometria części i docelowa grubość warstwy

- Docelowy połysk i standard wygląd

- Zgodność z normami VOC i możliwość wentylacji

- Prędkość linii, czas taktu i plan przeróbki

- Dostępność pieca i powierzchnia podłogowa

Jeśli porównujesz typy lakierów samochodowych i procesy razem, w następnej sekcji omówiono sposób oceny partnerów kompleksowych, którzy mogą przeprowadzać przygotowanie powierzchni, lakierowanie i weryfikację harmonogramów wypalania pod jednym dachem.

Współpraca dla sukcesu kompleksowego wypalania powłok

Wybór partnera do powłok metalowych utwardzanych termicznie może wydawać się skomplikowany. Gdy potrzebujesz trwałości, połysku i dokumentacji gotowej na uruchomienie produkcji, odpowiedni zespół decyduje o sukcesie.

Na co zwrócić uwagę przy wyborze partnera do wypalania powłok

Rozpocznij od podstaw, które można zweryfikować. Zauważysz szybsze uruchomienia i mniej niespodzianek, gdy te punkty zostaną sprawdzone.

- System jakości IATF 16949 z możliwością PPAP i jasnym zarządzaniem dokumentacją.

- Harmonogramy wypalania opracowane na podstawie kart danych technicznych (TDS) lub kart charakterystyki substancji (SDS), a nie uniwersalnych przepisów, oraz aktualizowane zgodnie z kontrolą rewizji.

- Pojemność pieca do lakierowania samochodów dopasowana do Twoich części oraz mapowanie jednolitości i rejestrowanie temperatury w czasie rzeczywistym. Zaawansowane profilowanie pieca, które śledzi szczytową temperaturę metalu i czas w oknie, pomaga zweryfikować proces utwardzania i może uprościć testowanie metodą jednoprzejściową — przegląd profilowania i walidacji pieców.

- Wewnętrzne opcje przygotowania powierzchni i wykończenia, dzięki którym przyczepność i odporność na korozję są wbudowane, a nie dodane na później.

- Wsparcie w projektowaniu uchwytów, osłon i stelaży zapewniające powtarzalne pokrycie krawędzi i wydajność.

- Śledzenie od surowca do gotowego produktu, z zarejestrowanymi numerami partii i danymi utwardzania.

- Szybkie opracowywanie próbek i przejrzysta komunikacja dotycząca wykonalności, szczególnie dla skomplikowanych geometrii.

- Jeśli jako konsument pytasz, gdzie pomalować mój samochód lub gdzie mogę pomalować mój samochód, wybierz usługę malowania pojazdów lub warsztat lakierniczy z komorą suszącą i udokumentowanymi procedurami utwardzania. Jeśli zastanawiasz się, gdzie powinienem pomalować swój samochód, poproś o zapoznanie się z rejestracją pracy pieca i standardami wykończenia.

Z perspektywy produkcji lakierów samochodowych, automatyczne linie malarskie oraz rygorystyczna kontrola pieców zwiększają spójność i zmniejszają konieczność poprawek.

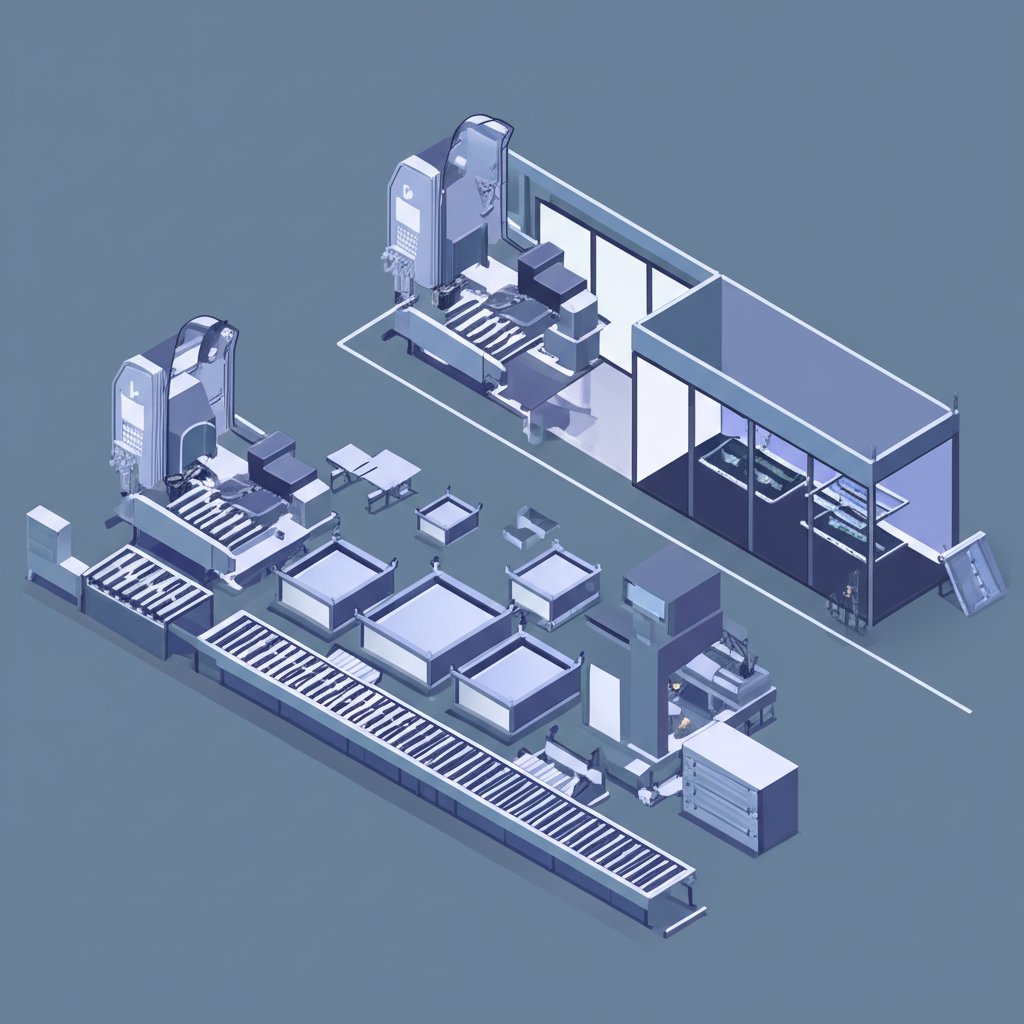

Integracja przygotowania blachy i malowania

Po co korzystać z wielu dostawców, skoro jeden może wykonać tłoczenie, obróbkę, przygotowanie powierzchni, pomalowanie i montaż według tej samej specyfikacji? Zintegrowany proces redukuje przekazywanie zadań, ryzyko zanieczyszczenia oraz straty czasowe. Skraca również pętle informacji zwrotnej między projektem części, uchwytem technologicznym a parametrami wypalania.

Jednym z przykładów takiego zintegrowanego podejścia jest Shaoyi, która oferuje kompleksowe rozwiązania z zakresu obróbki metali dla przemysłu motoryzacyjnego, w tym tłoczenie, frezowanie CNC, obróbki powierzchniowe takie jak fosforanowanie, powłoka elektroforetyczna, malowanie proszkowe i natryskowe, a także montaż i kontrolę jakości w ramach systemu jakości certyfikowanego zgodnie z IATF 16949 Zintegrowane przetwarzanie metalu i wykończenie powierzchni Shaoyi . To połączenie sprzyja spójności między przygotowaniem powierzchni, wyborem powłoki oraz harmonogramem wypalania – od prototypu po produkcję seryjną.

Szybsze PPAP i uruchomienie dzięki jednemu dostawcy

Szybkość startu zależy od czystej dokumentacji i sprawdzonych możliwości procesu. Dostawca, który jest zadowolony z PPAP, może zorganizować zlecenia na składanie części, badania zdolności i audyty procesów w warstwach, przy jednoczesnym utrzymaniu spójnej jakości w całym obszarze i na wszystkich miejscach. Zastrukturyzowane podejście PPAP zmniejsza ryzyko, wyjaśnia wymagania i wspiera płynniejsze walidacje produkcji Korzyści z listy kontrolnej audytu PPAP .

- Certyfikat Shaoyi IATF, zintegrowane przetwarzanie metalu i obróbki powierzchni do wykończeń utwardzonych w piecu

- Zmiana lub dostosowanie standardów wewnętrznych OEM oraz udokumentowane harmonogramy pieczenia

- Raporty zwalidacyjne pieca i możliwość rejestrowania temperatury w czasie rzeczywistym

- Szybkie prototypowanie do produkcji w skali z jednolitej jakości

- Zweryfikowane opcje wstępnej obróbki dopasowane do celów podłoża i korozji

- Dane dotyczące identyfikowalności, kontroli partii i uzdrowienia dołączone do każdej przesyłki

- Plany mocowania i maskowania, które wspierają wygląd i czas cyklu

Wybierz partnerów, którzy udowodnią swoje lekarstwo, udokumentować to i powtórzyć, gdy wzrośnie ilość.

Jeśli potrzebujesz zintegrowanego, zweryfikowanego partnera, który przejmie się produkcją wypalanych metalowych elementów samochodowych od prototypu do produkcji seryjnej, zapoznaj się z ofertą Shaoyi i rozpocznij rozmowę na temat wymagań, profilowania pieca i dokumentacji.

Często zadawane pytania dotyczące wypalanej farby dla metalu samochodowego

1. Jaka powłoka jest najbardziej odporna dla metalu?

Odporność zależy od elementu i procesu. W przypadku wielu metalowych części samochodowych powłoka proszkowa tworzy gruby, wytrzymały film. W panelach karoseryjnych utwardzany termicznie 2K lakier poliuretanowy nałożony na kompatybilny grunt może zapewnić doskonałą odporność chemiczną i zachowanie połysku. Powłoki ceramiczne są bardzo twarde, ale zazwyczaj stosuje się je jako warstwy wierzchnie, a nie podstawowe warstwy koloru. Wybór należy dostosować do podłoża, geometrii, możliwości utwardzania oraz kartoteki technicznej produktu (TDS).

2. Jaki jest najbardziej trwały wykończenie farby dla metalu?

W przypadku metali samochodowych dobrze przygotowana warstwa z powłoką konwersyjną lub e-malującą, podkładem kolorowym oraz utwardzanym w piecu przezroczystym lakierem poliuretanowym to sprawdzona droga do trwałącej, błyszczącej powierzchni. W przypadku wsporników i elementów pod maską często wybiera się malowanie proszkowe ze względu na wytrzymałość. Niezależnie od wyboru, trwałość zależy od prawidłowego przygotowania powierzchni i ścisłego przestrzegania instrukcji producenta (TDS) dotyczących suszenia i wypalania. Klasyczna powłoka emali termoutwardzalnej nadal jest możliwa do zastosowania dla niektórych części, jednak nowoczesne poliuretany zazwyczaj oferują lepszą ogólną wydajność.

3. Czy wypalanie lakieru samochodowego jest konieczne, czy można go wysuszyć w powietrzu?

Można wysuszyć niektóre systemy w powietrzu, ale metody malowania z wypalaniem zapewniają większą twardość, odporność chemiczną i wyższą wydajność. Suszenie w powietrzu może być odpowiednie dla małych części i napraw, gdy brakuje czasu lub sprzętu. Gdy potrzebujesz spójnego połysku, szybszego czasu realizacji i powtarzalnych wyników, preferowany jest kontrolowany cykl malowania zgodnie z TDS.

4. Na co należy zwrócić uwagę przy wyborze partnera oferującego usługi malowania z wypalaniem?

Sprawdź system jakości, taki jak IATF 16949, wewnętrzne przygotowanie powierzchni, udokumentowane harmonogramy wygrzewania wynikające z karty danych technicznych (TDS), mapowanie jednolitości pieca oraz rejestrację temperatury w czasie rzeczywistym. Poszukaj możliwości realizacji PPAP, śledzenia oraz szybkich obrotów próbek. Zintegrowani dostawcy, tacy jak Shaoyi, łączą w jednym miejscu procesy produkcji, przygotowania powierzchni, natrysku, natrysku proszkowego i walidacji pieców, co zmniejsza liczbę przekładek i pomaga utrzymać harmonogram uruchomień.

5. Czy małe zakłady mogą korzystać z kompaktowych pieców do malowania z wygrzewaniem?

Tak, o ile pozwalają na to przepisy i wentylacja. Kabina konwekcyjna z trybem wygrzewania lub mały partowy piec do lakierowania samochodowego może skutecznie utwardzać farby cieplnie, pod warunkiem odpowiedniego zarządzania przepływem powietrza, rozmieszczeniem ładunku i prędkością narastania temperatury. Zawsze ustalaj fazy narastania, utrzymywania i chłodzenia zgodnie z kartą danych technicznych produktu (TDS) oraz rejestruj profil utwardzania w celu zapewnienia spójności.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —