Co to jest anodowane aluminium? Proces, rodzaje, trwałe kolory

Czym jest aluminium anodowane?

Szybka definicja aluminium anodowanego

"Aluminium anodowane to aluminium poddane elektrochemicznej obróbce, w wyniku której powstaje twarda, trwała i odporna na korozję warstwa tlenkowa, będąca częścią samego metalu, a nie powłoką nakładaną na wierzch."

Brzmi skomplikowanie? Przeanalizujmy to. Gdy widzisz elegancki laptop, nowoczesny elewacji budynku lub powierzchnię naczynia odporne na zarysowania i zastanawiasz się, dlaczego wygląda tak dobrze i służy tak długo, najprawdopodobniej masz do czynienia z aluminium anodowanym. Ale czym naprawdę jest aluminium anodowane? Prostymi słowami, jest to zwykłe aluminium przekształcone za pomocą procesu — kontrolowanej oksydacji, która zamienia powierzchnię metalu w ochronną, dekoracyjną i wysoce funkcjonalną warstwę. anodowanie procesu — kontrolowanej oksydacji, która zamienia powierzchnię metalu w ochronną, dekoracyjną i wysoce funkcjonalną warstwę.

Główne zalety aluminium anodowanego

- Odporność na korozję: Warstwa anodowa chroni aluminium przed wilgocią i substancjami chemicznymi, zapobiegając rdzewieniu i starzeniu się materiału. W przeciwieństwie do nieprzetworzonego aluminium, anodyzowane aluminium nie wytwarza patyny ani nie ulega degradacji w trudnych warunkach środowiskowych.

- Opór na zużycie: Anodyzowane aluminium jest nawet trzy razy twardsze niż surowe aluminium, co czyni je znacznie bardziej odporne na zarysowania i ścieranie.

- Możliwości kolorystyczne: Poraowata struktura warstwy anodowej może być barwiona w szerokim zakresie kolorów — od naturalnego srebra po złoto, czarny, brąz i kolory niestandardowe. Kolory te są wprowadzane do powierzchni i nie odpadają, nie łuszczą się ani nie pękają.

- Lekka wytrzymałość: Anodyzowane aluminium waży około 60% mniej niż stal nierdzewna lub miedź, a mimo to charakteryzuje się imponującą wytrzymałością — idealne tam, gdzie liczy się waga.

- Ekologiczne i podlegające recyklingowi: Aluminium jest w 100% nadające się do recyklingu, a proces anodyzowania jest przyjazny dla środowiska w porównaniu do wielu innych metod wykończenia powierzchni.

Jak powstaje anodyzowane aluminium?

Wyobraź sobie, że zwykły aluminium zanurza się w specjalnej kąpieli i podłącza do prądu elektrycznego. Powoduje to proces zwany anodowanie , w którym tlen z elektrolitu wiąże się z powierzchnią aluminium, tworząc uporządkowaną, mikroskopijną warstwę tlenku. W przeciwieństwie do farby lub powłoki galwanicznej, które pokrywają metal od zewnątrz, ta warstwa staje się częścią samego aluminium. Rezultat? Wykończenie trwałe, piękne i zaprojektowane na lata.

Jak anodyzacja różni się od malowania i powłok galwanicznych

| Metoda | Sposób powstawania warstwy | Typowa grubość* | Trwałość |

|---|---|---|---|

| Anodowanie | Warstwa tlenkowa rośnie z podstawowego aluminium (całościowa, nie nanoszona) | 2,5–50,8 μm (0,0001–0,002 cala) | Nie łuszczy się, nie odpada i nie pęka; wysoka odporność na zużycie i korozję |

| Farba | Powłoka organiczna naniesiona na wierzch | Zależy od typu; ogólnie grubsza niż przy anodyzacji | Może pękać, odpryskiwać lub łuszczyć się; naprawa możliwa w terenie |

| Obróbki | Warstwa metalu napylana na wierzch (np. nikiel, chrom) | Zależy od procesu | Może się łuszczyć lub odpryskiwać; może zapewniać efekt dekoracyjny lub odporność na korozję |

Zatem porównując anodowane aluminium vs aluminium (zwykłe, nietraktowane), zauważysz, że metal anodowany jest trwalszy, bardziej atrakcyjny i znacznie bardziej odporny na warunki atmosferyczne.

Powszechne zastosowania — od elektroniki po architekturę

Gdzie można spotkać anodowane aluminium w życiu codziennym? Odpowiedź: wszędzie! Unikalna kombinacja trwałości i elastyczności projektowej czyni z niego materiał pierwszego wyboru do:

- Laptopy, smartfony i obudowy elektroniczne (ze względu na odporność na zadrapania i estetykę)

- Panele architektoniczne, ściany osłonowe i elewacje budynków (ze względu na piękno i odporność na warunki atmosferyczne)

- Wykończenia samochodowe, ramy rowerów i sprzęt do aktywności na świeżym powietrzu (ze względu na lekką wytrzymałość i ochronę przed korozją)

- Sprzęt kuchenny, naczynia do gotowania i dekoracje domowe (ze względu na łatwe czyszczenie i trwałość koloru)

Podsumowując, anodowane aluminium to nie tylko wykończenie — to przemiana, która odblokowuje nowe poziomy wydajności i stylu dla wszystkiego, od maszyn przemysłowych po urządzenia w Twojej kieszeni.

Jak proces anodyzacji zamienia aluminium w trwałą, kolorową powierzchnię

Co dzieje się podczas procesu anodyzacji?

Czy kiedyś zastanawiałeś się, jak anodyzować aluminium, aby było jednocześnie twarde i piękne? Sekret tkwi w stopniowej przemianie elektrochemicznej. Oto uproszczony schemat procesu anodyzacji, którego producenci używają do tworzenia wszystkiego — od paneli architektonicznych po obudowy smartfonów:

- Czyszczenie i dezoksydacja :Część aluminiowa jest najpierw oczyszczana w podgrzewanym, zasadowym detergentcie (około 145°F), aby usunąć oleje i zanieczyszczenia. Następnie przepłukuje się ją i często trawi w kąpieli wodorotlenku sodu, nadając powierzchni jednolity matowy wygląd. Kolejnym etapem jest odmulanie w roztworze kwasowym, usuwające niechciane cząstki stopu.

- Mocowanie (uchwytowanie): Oczyszczoną część mocuje się na szynach, aby zapewnić solidne połączenie elektryczne i równomierne nasycenie podczas anodyzowania.

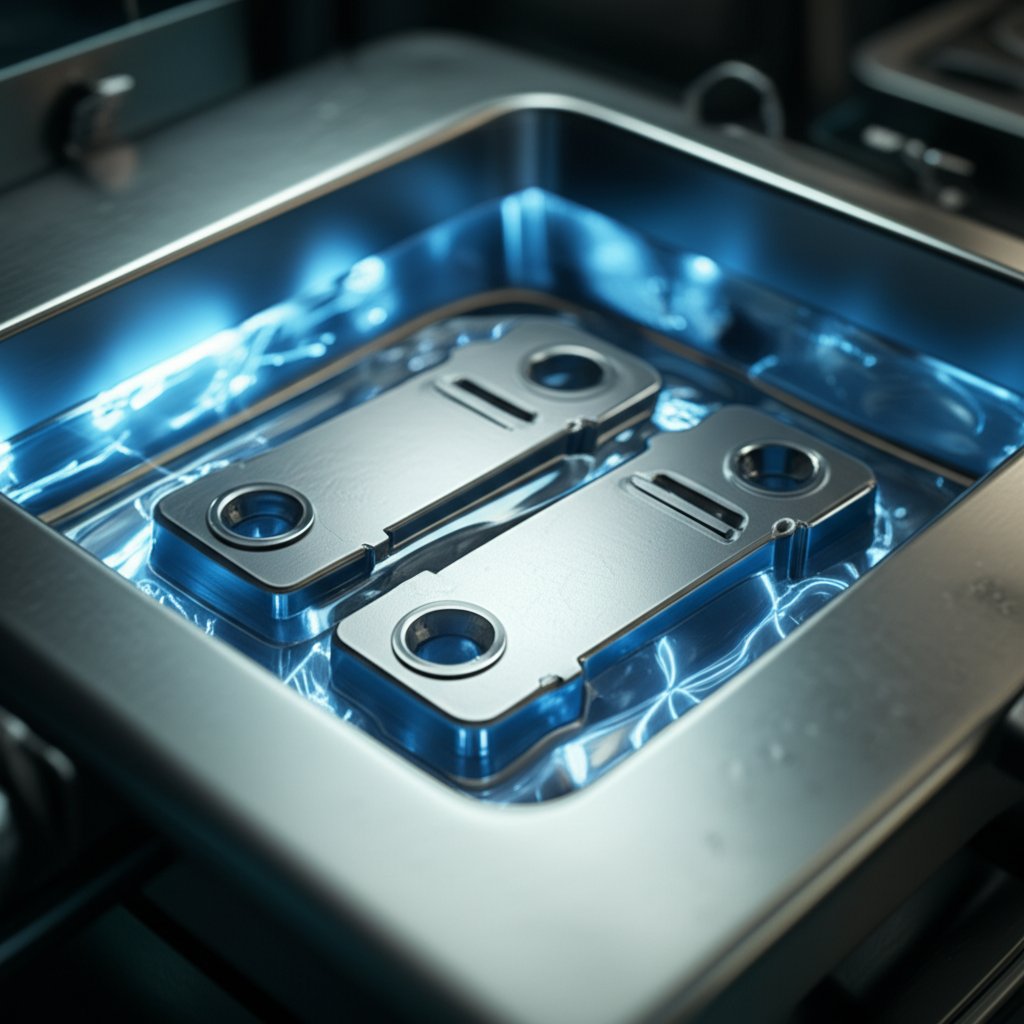

- Anodyzowanie w elektrolicie kwasowym: Aluminium zamocowane na szynach zanurza się w kąpieli kwasowego elektrolitu – najczęściej kwasu siarkowego o stężeniu około 15%. Stosuje się prąd stały (DC), przy czym aluminium jest anodą (biegunem dodatnim), a zbiornik katodą (biegunem ujemnym). Stąd pochodzi termin anodowanie pochodzi: część staje się anodą.

- Tworzenie porów i wzrost warstwy tlenkowej: Gdy przepływa prąd, ujemnie naładowane jony tlenu (aniony) z elektrolitu migrują w kierunku powierzchni glinu, reagując i tworząc gruby, porowaty warstwę tlenku glinu. Na poziomie mikroskopowym, ten tlenek rośnie zarówno na zewnątrz z aluminium, jak i nieco do wewnątrz, tworząc sieć pionowych porów, które później mogą przyjmować barwniki lub środki kolorujące.

- Opcjonalne kolorowanie: Jeśli wymagany jest kolor, część zanurza się w kąpieli barwnikowej (dostępne są różne kolory) lub umieszcza w roztworze soli metalicznej do kolorowania elektrolitycznego (np. brązowego lub czarnego). Barwniki lub jony metalu wypełniają otwarte porowatości warstwy tlenkowej, co daje żywe, trwałe wykończenia odporne na wypłowienie.

- Hermetyzacja: Ostatni i kluczowy etap to uszczelnienie. Część zanurza się w gorącej wodzie dejonizowanej lub w chemicznym środku uszczelniającym, który nawadnia i zamyka porowatości, utrwalając kolor oraz znacząco poprawiając odporność na korozję. Nieuszczelnione porowatości mogą prowadzić do przebarwień i zmniejszonej trwałości.

Nauka stojąca za anodyzacją: Jak działa anodyzowanie?

Wyobraź sobie aluminium jako pustą płótno. Gdy zastosujesz napięcie w kąpieli kwasowej, jony zaczynają się poruszać: ujemne jony tlenu (z roztworu) przemieszczają się do dodatnio naładowanego aluminium, gdzie łączą się tworząc tlenek glinu (Al 2O 3). Ta warstwa tlenkowa jest unikalna, ponieważ nie leży tylko na powierzchni – została wyhodowana bezpośrednio z podstawowego metalu. Efekt? Twarda, przylegająca powierzchnia, która jest integralną częścią aluminium, a nie oddzielną warstwą jak farba czy powłoka galwaniczna.

Na poziomie mikroskopowym anodowana powierzchnia jest wypełniona drobnymi, pionowymi porami. Te pory są kluczem do całego procesu – sprawiają, że powierzchnia chłonnie przyjmuje barwniki, umożliwiając intensywne, trwałe kolory, za które słynie aluminium anodowane. Po uszczelnieniu te pory się zamykają, czyniąc wykończenie odporne na zużycie, korozję i wypalanie przez słońce.

Anodowanie powiększa warstwę ochronną bezpośrednio z samego aluminium, tworząc twardą, przylegającą powierzchnię, która nie będzie się łuszczyć jak farba.

Dlaczego kontrola procesu ma znaczenie: zmienne wpływające na wykończenie

Jakość i cechy wykończenia anodowego zależą od kilku ściśle kontrolowanych zmiennych:

- Gęstość prądu: Wyższy prąd zwiększa grubość warstwy tlenkowej, ale zbyt duży może powodować przypalanie lub wady.

- Skład elektrolitu: Kwas siarkowy jest najbardziej powszechny, ale do specjalnych zastosowań stosuje się kwas chromowy lub borowo-siarkowy.

- Temperatura: Chłodniejsze kąpiele zazwyczaj dają gęstsze i twardsze powłoki; cieplejsze przyspieszają proces, ale mogą zmniejszyć twardość.

- Czas: Dłuższy czas anodyzowania zwiększa grubość warstwy i głębię koloru, ale nadmierny czas może prowadzić do efektu nasycenia.

Dostosowanie tych parametrów pozwala producentom dostosować proces anodyzowania do konkretnych potrzeb — czy to cienka, dekoracyjna warstwa, czy gruba, trudnozniszczalna powłoka przemysłowa. Na przykład typowe powłoki anodyzowane mają grubość od 8–16 μm, podczas gdy powłoki twardoanodyzowane mogą osiągać grubość do 50 μm.

Tworzenie porów, pobieranie barwnika i uszczelnianie: Ostateczny szlif

Gdy warstwa tlenkowa się utworzy, to właśnie jej porowatość czyni anodowane aluminium tak uniwersalnym. Otwarte porowate struktury głęboko wchłaniają barwniki, co daje kolory, które nie łuszczą się ani nie zdrapują. Zapieczowanie jest ostatnim etapem – za pomocą wrzącej wody, octanu niklu lub innych metod – aby zamknąć te porowatości i ukończyć transformację.

Chcesz dokładniej zgłębić aspekty techniczne anodyzowania? Zapoznaj się z materiałami od Aluminum Anodizers Council lub przejrzyj przewodniki techniczne dostępne w Bonnell Aluminum.

Teraz, gdy już wiesz, jak działa proces anodyzowania, przyjrzyjmy się, jak różne typy anodyzowania zapewniają konkretne korzyści eksploatacyjne i estetyczne w szerokim zakresie zastosowań.

Typów anodyzowania

Typ I, Typ II i Typ III: co odróżnia poszczególne rodzaje anodyzowania?

Jeśli chodzi o dobór aluminium anodyzowanego, zrozumienie głównych typów anodyzowania ma kluczowe znaczenie dla uzyskania odpowiedniej równowagi między wyglądem, trwałością a kosztem. Niezależnie od tego, czy potrzebujesz anodowanego wykończenia przezroczystego do wykończenia architektonicznego, czy twardo anodowanej powierzchni aluminiowej do maszyn przemysłowych, każdy typ oferuje unikalne korzyści. Oto porównanie:

| Typ | Typowe zastosowania | Koloryzacja | Odporność na zużycie | Właściwości antykorozyjne | Impregnacja |

|---|---|---|---|---|---|

| Typ I (kwas chromowy) | Lotnictwo, wrażliwe zespoły, minimalna zmiana wymiarów | Ograniczona (zwykle przezroczyste anodowanie) | Umiarkowany | Dobra dla cienkich powłok | Zwykle uszczelniane |

| Typ II (kwas siarkowy) | Wykończenia architektoniczne, produkty konsumenckie, elektronika | Doskonała (przezroczyste wykończenie anodowane lub barwione w wiele kolorów, w tym czarne anodowanie) | Dobre | Dobrze, szczególnie po uszczelnieniu | Zazwyczaj uszczelniane w celu zachowania koloru i odporności na korozję |

| Typ III (Warstwa twarda/anodowanie twarde) | Części narażone na duże zużycie, przemysł, wojsko, motoryzacja | Ograniczone (zazwyczaj od ciemnoszarego do czarnego anodyzowanego) | Doskonałe (twardsze niż stal narzędziowa) | Najlepsze, nawet w trudnych warunkach | Często pozostawiane nieuszczelnione dla większej odporności na zużycie; może być uszczelniane dichromianem |

Kiedy każdy z typów anodowania ma sens?

- Typ I (kwas chromowy): Najlepszy do zastosowań w przemyśle lotniczym lub na delikatnych elementach, gdzie wymagane jest minimalne nagromadzenie materiału, a powłoka pozostaje zazwyczaj przezroczysto anodyzowana. Idealny dla zespołów, w których kluczowe są ścisłe tolerancje.

- Typ II (kwas siarkowy): Najczęściej wybierany w zastosowaniach dekoracyjnych i ogólnego przeznaczenia — np. przezroczysto anodyzowany aluminium ramy okienne, elektronika lub towary konsumpcyjne. Doskonale sprawdza się tam, gdzie potrzebna jest kolorowa lub przezroczysta anodyzacja z umiarkowaną odpornością na zużycie i korozję. Szeroko stosowany w zastosowaniach architektonicznych i projektowych.

- Typ III (twarda anodyzacja/hardcoat): Wybierz ten typ dla komponentów przemysłowych, wojskowych lub motoryzacyjnych, które wymagają maksymalnej trwałości, odporności na ścieranie i ochrony — takich jak cylindry hydrauliczne, przekładnie czy części broni palnej. Wykończenie ma zazwyczaj ciemnoszary do czarnego koloru anodyzowanego, jest grubsze, twardsze i bardziej izolujące niż Typ II. Twardo anodyzowany aluminium znajduje również zastosowanie w naczyniach kuchennych i maszynach wysokich wydajności.

Podczas wyboru typu anodyzacji należy najpierw wziąć pod uwagę wymagania środowiskowe i użytkowe, a dopiero potem kolor lub wykończenie.

Określanie zgodnie z MIL-A-8625: Standard branżowy

Inżynierowie i zakupowcy często odwołują się do MIL-A-8625 przy sporządzaniu specyfikacji dla anodyzowanego aluminium. Ta powszechnie przyjęta specyfikacja wojskowa określa wymagania dla sześciu typów i dwóch klas anodyzacji. W praktyce większość rysunków komercyjnych i przemysłowych odnosi się do:

- Typ I (kwas chromowy), Typ II (kwas siarkowy) oraz TYP III (powłoka twarda/kwas siarkowy w niskiej temperaturze)

- Klasa 1 (bez barwnika/anodowanie przezroczyste) i Klasa 2 (z barwnikiem)

- Badania i kryteria akceptacji masy powłoki, odporności na korozję, wyglądu i przyczepności

Na przykład określenie „Typ II, Klasa 1, przezroczyste anodowanie aluminium zgodnie z normą MIL-A-8625” gwarantuje przezroczystą powłokę anodową o udowodnionej trwałości. Jeśli potrzebujesz pokolorowanej części – na przykład czarnego anodowanego profilu architektonicznego – należy określić: „Typ II, Klasa 2, przebarwiony na czarno, zgodnie z normą MIL-A-8625”. W przypadku maksymalnej odporności na zużycie i korozję należy podać: „Typ III, twarde anodowanie aluminium, zgodnie z normą MIL-A-8625”. Zawsze sprawdzaj najnowszą wersję normy lub skonsultuj się ze swoim wykonawcą anodowania, aby dobrać najlepsze rozwiązanie (Rada Producentów Anodowanych Wyrobów z Aluminium) .

Przykłady rzeczywistego doboru

- Wyposażenie dekoracyjne lub ramy okienne: Typ II, przezroczysta powłoka anodowa dla jasnego, metalicznego wyglądu

- Sprzęt do użytku zewnętrznego lub morskiego: Typ II lub III, przebarwiona lub przezroczysta, w zależności od potrzeb odporności na zużycie/korozję

- Przekładnie przemysłowe lub maszyny: Twardo anodowane aluminium typu III dla maksymalnej wytrzymałości

Następnie omówimy, w jaki sposób wybór koloru i metody uszczelnienia wpływają na wydajność i wygląd anodowanych elementów aluminiowych.

Opcje barwienia i decyzje dotyczące uszczelnienia, które trwają

Metody kolorowania: od przezroczystego przez czarny, szampana i dalej

Wybierając anodowane aluminium, nie wybierasz tylko metalu – decydujesz się na wykończenie, które może być tak subtelne lub odważne, jak wymaga tego Twój projekt. Ale jak przejść od naturalnego srebra do intensywnego czarny anodowany aluminium , a nawet delikatnego wyglądu anodowanego szampana? Wszystko zależy od metody kolorowania i sposobu uszczelnienia warstwy anodowej.

Istnieją trzy główne metody kolorowania anodowanego aluminium:

- Anodowanie przezroczyste: Nie stosuje się żadnego barwnika. Naturalny połysk aluminium przenika przez przezroczystą warstwę tlenku, zapewniając ochronę. To popularny wybór w wykończeniach architektonicznych i elektronice, gdzie preferowany jest czysty, nowoczesny wygląd.

- Barwienie: Po anodowaniu porowatą warstwę tlenku zanurza się w kąpieli barwiącej. Barwnik przenika do porów, tworząc intensywne kolory anodyzowanego aluminium — od złotych i brązowych po niebieskie, czerwone i czarne anodyzowane aluminium. Po uszczelnieniu te kolory są trwale utrwalone, zapewniając zarówno estetykę, jak i trwałość.

- Koloryzacja elektrolityczna: Znana również jako dwuetapowe kolorowanie, ten proces polega na osadzaniu soli metali (często cyny, kobaltu lub niklu) w warstwie tlenkowej przy użyciu prądu elektrycznego. Efektem są bogate, odporne na wypłowienie odcienie, szczególnie w zakresie od brązowego do czarnego, oraz charakterystyczne wykończenia, takie jak anodyzowane aluminium w kolorze szampana. Proces ten często nazywa się elektrolityczne kolorowanie anodyzowanego aluminium katoda lub anoda ponieważ element pełni funkcję katody podczas kolorowania.

Ale która metoda jest najlepsza? To zależy od Twoich potrzeb. Barwienie oferuje największą gamę kolorów anodowania aluminium, ale niektóre jasne odcienie (takie jak czerwony i niebieski) są bardziej narażone na wyblaknięcie pod wpływem promieni UV w czasie. Kolejna metoda – barwienie elektrolityczne – zapewnia lepszą odporność na działanie promieni UV, co czyni ją idealną dla zastosowań zewnętrznych lub architektonicznych, gdzie trwałość koloru ma kluczowe znaczenie.

Opcje uszczelniania: klucz do trwałości i trwałości koloru

Po zabarwieniu kolejnym krytycznym krokiem jest uszczelnienie. Dlaczego? Ponieważ porowatość warstwy anodycznej pozostaje otwarta – idealna do wchłaniania barwników, ale również narażona na przebarwienia i korozję, jeśli nie zostanie uszczelniona. Uszczelnienie zamyka te porowatości, utrwalając kolor i maksymalnie zwiększając odporność na warunki atmosferyczne.

Do najczęstszych metod uszczelniania należą:

- Uszczelnianie w gorącej wodzie: Najbardziej tradycyjna metoda. Część jest zanurzana w wrzącej dejonizowanej wodzie, w wyniku czego tlenek przekształca się w wodorotlenek glinu (boehmit), który puchnie i zamyka porowatości.

- Uszczelnianie octanem niklu: Zaprawa chemiczna działająca w niższych temperaturach, szczególnie skuteczna dla powłok barwionych, zapewniająca doskonałą ochronę przed korozją i utrzymanie koloru.

- Zamykanie na zimno: Używa specjalnych chemikaliów w temperaturze pokojowej do osadzania substancji wypełniających w porach. Ta metoda jest szybsza i bardziej oszczędna energetycznie, ale może oferować nieco mniejszą trwałość w ekstremalnych warunkach.

- Zamykanie za pomocą organicznych powłok: W przypadku zastosowań wymagających dodatkowej odporności na zużycie lub właściwości dekoracyjnych, przezroczystą żywicę lub lakier można nałożyć na anodowaną powierzchnię.

Jakość zamknięcia ma ogromne znaczenie. Niezamknięty lub źle zamknięty aluminium anodyzowane może szybciej stracić kolor, ulec korozji lub utracić połysk, zwłaszcza w środowiskach zewnętrznym lub morskim.

Przewodnik decyzyjny: dopasowanie koloru i zamknięcia do zastosowania

Nie wiesz, która kombinacja jest odpowiednia dla Twojego projektu? Skorzystaj z poniższej tabeli, aby porównać opcje koloru i zamknięcia w zależności od miejsca i sposobu użytkowania anodyzowanego aluminium. Dołączyliśmy również standardowe testy weryfikacyjne używane w branży—takie jak Test uszczelnienia AAMA 611 i Test tarcia ASTM B 136 AAMA 611 —aby zapewnić trwałość wykończenia.

| Przykłady zastosowania | Metoda kolorowania | Metoda szczelienia | Zalecany test |

|---|---|---|---|

| Wyposażenie wnętrz (meble, wyposażenie) | Barwienie (szeroki zakres kolorów anodowanych aluminium) | Woda gorąca lub octan niklu | Test tarcia ASTM B 136 AAMA 611 |

| Architektura zewnętrzna (elewacje, ramy okienne) | Koloryzacja elektrolityczna (anodowane szampan, czarne anodowane aluminium) | Woda gorąca lub octan niklu; priorytetem jest wysokiej jakości uszczelnienie | Test uszczelnienia AAMA 611, ASTM B 117 dla odporności na korozję |

| Maszyny/Przemysł (urządzenia, narzędzia) | Barwienie chemiczne lub elektrolityczne (zazwyczaj ciemniejsze odcienie dla trwałości) | Octan niklu lub zimne uszczelnienie (pod kątem efektywności) | ASTM B 136 AAMA 611, test odporności na ścieranie |

W projektach architektonicznych AAMA 611 jest standardem odniesienia przy określaniu i testowaniu powłok anodowych, w tym jakości uszczelnienia i jednolitości koloru.

Najładniejszy kolor nie zawsze jest najbardziej trwały; jakość uszczelnienia często decyduje o długoterminowej wydajności.

Podsumowując, zawsze dobieraj kolory anodowania aluminium i metodę uszczelnienia zgodnie z wymaganiami Twojej aplikacji. Jeśli potrzebujesz odporności na wypłowienie przy użyciu na zewnątrz, najlepszym wyborem będzie barwienie elektrolityczne i staranne uszczelnienie. Dla produktów wnętrz można zastosować niemal każdy kolor — ale nie pomijaj etapu uszczelnienia! Pamiętaj, że testy takie jak AAMA 611 (test uszczelnienia) i ASTM B 136 gwarantują, że wykończenie wytrzyma próbę czasu.

Gotowy, by zobaczyć, jak wybór stopu i projekt mogą dodatkowo wpływać na efekt końcowy anodowania? Przejdźmy do następnej sekcji, aby dowiedzieć się, jak osiągnąć spójny kolor i jakość.

Wybór stopu i szczegóły projektowe wpływające na wynik

Wpływ składu stopu na wygląd anodowanego wykończenia

Czy kiedykolwiek zastanawiałeś się, dlaczego dwa anodowane blachy aluminiowe mogą wyglądać nieco inaczej, nawet jeśli początkowo były „po prostu aluminiowe”? Tajemnica tkwi w składzie stopu. Nie wszystkie aluminium jest równe – każda rodzina stopów zawiera inne pierwiastki, które wpływają na końcowy wygląd anodyzacji, kolor i odporność na korozję. Jeśli zależy Ci na spójnym, wysokiej jakości wykończeniu anodyzowanym, zrozumienie tych różnic jest kluczowe.

| Seria stopów | Główne pierwiastki stopowe | Typowy wygląd anodyzowanego produktu | Konsystencja koloru | Uwagi dla projektantów |

|---|---|---|---|---|

| 1xxx | aluminium o czystości 99%+ | Przezroczyste, ale miękkie; nie wystarczająco mocne do większości zastosowań | Dobre | Może być anodyzowane, ale ograniczone zastosowanie konstrukcyjne |

| 2xxx | Miedź | Odcień żółtawy, mniejsza ochrona | Biedny | Nie zalecane do kolorystycznie krytycznych ani zewnętrznych blach aluminiowych anodyzowanych |

| 3xxx | Mangan | Wykończenie szare lub brązowe | Trudne do dopasowania | Najlepiej stosowane do zastosowań malowanych, nieanodowanych |

| 4xxx | Krzemu | Ciemno szary, widoczny jak sadza | Biedny | Ochronne, ale nie atrakcyjne |

| 5xxx | Magnez | Silny, przejrzysty tlenek; doskonały do wykończenia anodowanego | Bardzo dobrze. | Preferowane dla architektonicznych arkuszy aluminiowych anodowanych, gdy AQ (Anodizing Quality) |

| 6xxx | Magnez i krzem | Jasny, mocny, atrakcyjny wykończenie | Doskonały | Powszechne w przypadku wytłaczania i blachy metalowej; 6063 ( wytłaczanie) i 5005 (blacha) zalecane do najlepszego dopasowania kolorów |

| 7xxx | Cynk | Jasne, ale może zmienić kolor brązowy, jeśli zawartość cynku jest wysoka | Zmienna | Może być odpowiedni do niektórych zastosowań, ale sprawdź, czy nie zmienia kolorów |

W przypadku większości zastosowań architektonicznych i wymagających wizualnie, stopy serii 5xxx i 6xxx są najlepszymi wyborami dla anodowanego aluminium. Ale nawet w tych rodzinach nie wszystkie stopy są równe - niektóre, takie jak 5005 i 6063, są oznaczone jakością anodową (AQ) i zapewniają najbardziej spójny kolor, gdy są używane do anodowanych arkuszy aluminiowych.

Projektowanie pod kątem spójnego koloru i połysku

Wyobraź sobie montaż ściany z anodowanego blachy aluminiowej, a następnie dostrzeżenie delikatnych pasów kolorystycznych lub niezgodności poziomu połysku. Jak tego uniknąć? Spójność zaczyna się od dokładnej kontroli stopu, wyrobienia oraz nawet partii (tzw. „lotu”) materiału. Mieszanie stopów lub wyrobień – nawet jeśli oba należą do serii 6xxx – może prowadzić do widocznych różnic koloru po anodowaniu.

- Przytrzymuj się jednego stopu i wyrobienia na projekt. Dla najlepszych wyników używaj 6063 do wycisków i 5005 do płaskich blach aluminiowych poddawanych anodowaniu.

- Zamawiaj wszystkie części z tej samej partii. To minimalizuje zmienność między partiami i pomaga uzyskać jednolity wygląd powłoki anodowanej w dużych instalacjach.

- Żądaj próbek zakresu anodowania. Te próbki pokazują oczekiwane różnice koloru i pomagają ustalić realistyczne oczekiwania (szczególnie w przypadku jaśniejszych wykończeń, takich jak szampan czy srebro).

- Wykonuj gięcie i spawanie przed anodowaniem. Formowanie po anodyzowaniu może spowodować pęknięcie warstwy tlenkowej („crazing”), a spoiny mogą prowadzić do lokalnego przebarwienia.

Przygotowanie powierzchni i jednolitość wykończenia

Stan powierzchni aluminium przed anodyzowaniem – czy jest matowana, polerowana, oczyszczana strumieniem piasku czy po prostu w stanie hutniczym – odgrywa kluczową rolę w końcowym wyglądzie. Nierówna lub chropowata powierzchnia może prowadzić do plamistego wykończenia anodyzowanego, podczas gdy gładka, jednolita powierzchnia zapewnia równomierne wiązanie się roztworu anodyzującego, co daje spójny kolor i połysk.

Typowe metody przygotowania mechanicznego obejmują:

- Wykończenie ściernicze: Usuwa chropowatość i niedoskonałości, tworząc wygląd matowy lub satynowy.

- Polerowanie: Daje lustrzany, wysokopołyskowy wygląd – idealny do zastosowań dekoracyjnych.

- Polerowanie: Tworzy wykończenie od matowego po połyskowe, w zależności od użytego środka.

W celu zapewnienia odporności na korozję idealna jest niska chropowatość powierzchni (poniżej 24 RA), ponieważ sprzyja ona szczelnemu przyleganiu wykończenia anodyzowanego i wydłuża jego trwałość.

Praktyczne wskazówki projektowe dotyczące anodowanych blach i elementów ze stopu aluminium

- Określ dokładnie stop i odmianę wytrzymałościową dla wszystkich blach i profili ze stopu aluminium poddawanych anodowaniu.

- Używaj materiału z tej samej partii we wszystkich częściach projektu, aby zmniejszyć różnicę w odcieniu koloru.

- Zdefiniuj pożądany wykończenie powierzchni (matowe, pociągnięte, polerowane) przed procesem anodowania.

- Wskaż dopuszczalne odchylenia koloru za pomocą próbek zakresowych — szczególnie w przypadku dużych, widocznych instalacji.

- Wykonaj całe gięcie i spawanie przed anodowaniem, aby uniknąć wad na wykończonej anodowanej powierzchni.

Dzięki starannemu doborowi stopu, odpowiedniemu przygotowaniu powierzchni oraz konsekwentnemu stosowaniu materiałów z tej samej partii uzyskasz wykończenie anodowanego aluminium, które będzie równie imponujące pod względem estetyki, co trwałości — niezależnie od tego, czy pracujesz z blachami anodowanymi do zastosowań architektonicznych, czy z precyzyjnymi częściami przeznaczonymi do produkcji. Następnie omówimy etapy procesu oraz kontrole jakości gwarantujące, że Twoje anodowane wykończenie spełnia najwyższe standardy.

Etapy procesu z wytycznymi dotyczącymi kontroli jakości dla anodowanego aluminium

Od czyszczenia do uszczelniania: krok po kroku proces anodowania

Gdy chcesz zapewnić, że Twoje wyroby z anodowanego aluminium będą zarówno piękne, jak i trwałe, kluczowe jest stosowanie spójnego, skupionego na jakości procesu. Zastanawiasz się, co tak naprawdę dzieje się między surowym aluminium a bezbłędnym anodowanym wykończeniem? Oto praktyczny, krok po krok przewodnik po procesie anodowania aluminium — od kontroli przyjęcia do końcowej paczkowania — przy czym każdy etap został zaprojektowany tak, aby zapobiec typowym wadom anodowania i zagwarantować spójne wyniki.

- Kontrola przyjęcia: Sprawdź wszystkie elementy aluminiowe pod kątem wad powierzchniowych, zanieczyszczeń lub uszkodzeń mechanicznych. Tylko bezwadne materiały przechodzą dalej, minimalizując ryzyko defektów w końcowym anodowanym wykończeniu.

- Czyszczenie alkaliczne: Oczyść części w roztworze alkalicznym, aby usunąć oleje, brud i pozostałości. Następnie dokładnie opłucz wodą, aby uniknąć przenoszenia resztek chemicznych.

- Trawienie/deoksydacja (w razie potrzeby): Zanurz aluminium w kąpieli trawionej — zazwyczaj o odczynie zasadowym — aby usunąć tlenki i uzyskać jednolitą matową powierzchnię. W przypadku niektórych stopów dodatkowy etap dezoksydacji w roztworze kwasowym usuwa pozostałe zanieczyszczenia.

- Płukanie kaskadowe: Wielokrotne płukanie wodą zapewnia usunięcie wszystkich środków czyszczących i chemicznych stosowanych podczas trawienia, co zapobiega niepożądanym reakcjom w późniejszych etapach.

- Anodyzowanie: Umieścić elementy na stojakach, zapewniając dobry kontakt elektryczny. Zanurzyć w wannie do anodyzowania zawierającej kontrolowany elektrolit (często kwas siarkowy). Za pomocą urządzenia do anodyzowania przyłożyć prąd stały; aluminium działa jako anoda, a katoda (często ze stali nierdzewnej) zamyka obwód. Napięcie, gęstość prądu oraz temperaturę kąpieli należy dokładnie kontrolować, aby osiągnąć pożądane grubości i jakość warstwy tlenkowej.

- Płukanie: Natychmiast po anodyzowaniu przepłukać elementy, aby usunąć ślady kwasu z powierzchni.

- Barwienie barwnikami/elektrolityczne (opcjonalne): Jeśli wymagany jest kolor, zanurz anodowane aluminium w kąpieli barwnikowej lub roztworze do elektrolitycznego przebarwiania. Porowata warstwa tlenkowa wchłania barwniki lub sole metaliczne, tworząc intensywne, trwałe kolory.

- Spinka: Zamknij warstwę anodyczną poprzez zanurzenie w gorącej wodzie lub roztworze octanu niklu. Ten etap uwodnia i zamyka porowatość, utrwalając kolor oraz maksymalizując odporność na korozję.

- Ostateczne płukanie i suszenie: Dokładnie spłucz, aby usunąć pozostałe chemikalia, a następnie całkowicie osusz elementy.

- Pakiet: Ochronij gotowe elementy przed zanieczyszczeniem lub uszkodzeniami mechanicznymi przed wysyłką lub montażem.

Kontrole jakości i kryteria akceptacji

Spójna jakość nie powstaje przypadkiem — jest wbudowana w każdy etap procesu. Poniżej znajduje się lista kontrolna QA ułatwiająca monitorowanie i kontrolę każdego etapu, niezależnie od tego, czy uruchamiasz maszynę do anodyzowania we własnym zakresie, czy współpracujesz z dostawcą:

- Kontrola składu kąpieli: Regularnie testuj i dokumentuj skład elektrolitu, wartość pH oraz poziom zanieczyszczeń. Kąpiele o parametrach poza specyfikacją mogą powodować nierówne powłoki lub wady anodyzowania.

- Dzienniki temperatury i prądu: Użyj automatycznych sterowników do monitorowania temperatury zbiornika, napięcia oraz gęstości prądu w całym procesie. Odchylenia mogą wpływać na grubość powłoki i spójność koloru.

- Kontrole jakości uszczelnienia: Sprawdź skuteczność uszczelnienia zgodnie ze standardami branżowymi, takimi jak AAMA 611 lub ASTM B 136 (odporność na plamy), które oceniają trwałość uszczelnionej warstwy.

- Pomiar grubości powłoki: Zmierz grubość warstwy anodycznej w wielu punktach zgodnie ze standardem EN ISO 2360 lub podobnymi. W zastosowaniach architektonicznych średnia grubość powinna spełniać lub przekraczać 16–20 μm, zgodnie z wytycznymi akceptacji (Aluprof) .

- Inspekcja wizualna: Sprawdź każdą część w ustandaryzowanym oświetleniu. Poszukaj plam, ubytków, zadrapań lub różnic koloru. Akceptowalny wygląd powinien być jednolity i pozbawiony widocznych wad z określonych odległości (np. 3 m dla wnętrz, 5 m dla zewnętrznych miejsc użytkowania).

Prosta kontrola: Jak sprawdzić, czy aluminium jest anodyzowane

Nie masz pewności, czy Twój element jest rzeczywiście anodowany? Oto kilka praktycznych, nieniszczących sposobów odróżnienia aluminium anodyzowanego od powierzchni malowanych lub powłokowych:

| Test/Obserwacja | Anodowany aluminiowy | Farba/Powłoka |

|---|---|---|

| Widoczna struktura porów | Pod mikroskopem można dostrzec bardzo drobne, jednolite tekstury; kolor jest integralną częścią materiału, nie warstwowy | Zwykle gładka lub z widocznymi śladami szczotkowania; farba może się łuszczyć lub odpadać |

| Przewodnictwo elektryczne | Powierzchnia jest niemetaloprzewodząca (izolator elektryczny) | Malowane powierzchnie są niemetaloprzewodzące; powłoki metalowe mogą przewodzić prąd w zależności od rodzaju metalu |

| Dokumentacja | Powinien zawierać szczegółowe informacje na temat procesu anodyzowania, grubości warstwy oraz metody uszczelnienia | Specyfikacje farb/powłok odwołują się do innych norm i metod badań |

W przypadku projektów krytycznych zawsze żądaj od dostawcy dokumentacji procesu oraz wyników testów. Jeśli musisz zweryfikować grubość powłoki lub jakość uszczelnienia, skorzystaj z uznanych standardów, takich jak AAMA 611, ASTM B 136 lub EN ISO 2360.

"Kontrolowany, etapowy proces oraz rygorystyczne kontrole jakości to najlepsza obrona przed wadami anodowania i niestabilnymi wykończeniami."

Nie ważne, czy korzystasz z zaawansowanego sprzętu do anodowania we własnym zakładzie, czy współpracujesz z doświadczonym anodizerem, przestrzeganie tych najlepszych praktyk zapewnia trwałość wyrobów aluminiowych. W dalszej części omówimy, jak prawidłowo farbować lub powlekać powierzchnie anodyzowane — bez utraty przyczepności lub trwałości.

Prawidłowe farbowanie i powlekanie anodyzowanego aluminium

Kiedy farbować anodyzowane aluminium

Czy zastanawiałeś się kiedyś, czy możliwe jest farbowanie anodyzowanego aluminium — a nawet czy jest to praktyczne? Być może masz stary, wyblakły ramę okienną pokrytą warstwą anodyzowaną, albo chcesz dopasować nowy kolor bez wymiany metalu. malowanie anodowanego aluminium jest trudne, ale z pewnością możliwe przy odpowiednim podejściu. Kluczem jest zrozumienie, że warstwa anodowa jest twarda, chemicznie stabilna i znacznie mniej podatna na farbę niż czyste aluminium. Oznacza to, że przygotowanie powierzchni ma kluczowe znaczenie.

Przygotowanie powierzchni wspierające przyczepność

Wyobraź sobie, że próbujesz pomalować powierzchnię zaprojektowaną tak, by opierać się praktycznie wszystkiemu – dokładnie z tym masz do czynienia w przypadku anodowanego aluminium. Aby uzyskać trwały, długotrwały powłoka aluminiowa , należy wykonać następujące kroki:

- Czyste: Zacznij od dezynfekcji powierzchni. Użyj roztworu rozpuszczalnika lub środka emulgującego, aby usunąć oleje, brudy i wszelkie zanieczyszczenia. To zapewnia, że nic nie będzie przeszkadzać w przyczepności (APCA Guide do przygotowania powierzchni) .

- Lekka obróbka ścierna lub chemiczna: Wypoleruj powierzchnię anodowaną papierem ściernym o ziarnistości 320 lub 400, aby ją matowo wygładzić i usunąć połyskową warstwę tlenową, albo użyj roztworu trawiącego kwasem, aby stworzyć odpowiedni profil. Ten krok jest kluczowy — farba nie przylepi się dobrze do gładkiej, nietrutej powierzchni anodowanej.

- Usunięcie osadu (jeśli wymagane): Po szlifowaniu lub trawieniu niektóre stopy mogą wykazywać ciemny osad. Usuń go za pomocą roztworu dezutleniającego, a następnie dokładnie opłucz i wysusz.

- Zastosuj środek zwiększający przyczepność/grund: Użyj gruntu specjalnie przeznaczonego do aluminium lub warstw anodowych. Postępuj zgodnie z kartą danych technicznych (TDS) producenta dotyczącą nanoszenia i czasów suszenia. Ten krok tworzy przejście między trwałym powierzchniowym utwardzonym a warstwą wykończeniową.

- Nanoszenie warstwy wykończeniowej: Zastosuj wybrany lakier lub wykończenie zgodnie z zaleceniami dostawcy. Pozwól na pełne utwardzenie zgodnie z instrukcjami produktu — nie śpiesz tego etapu.

- Testowanie przylegania: Przed oddaniem części do eksploatacji sprawdź przyczepność metodą siatki krzyżowej lub taśmą samoprzylepną, zgodnie z zaleceniem dostawcy farby. Jeśli zauważysz odspajanie się lub łuszczenie, powtórz etapy przygotowania.

W celu uzyskania szczegółowych wskazówek należy zawsze konsultować oficjalne wytyczne przygotowania oraz karty danych technicznych producenta farby. Pominięcie lub pospieszenie któregokolwiek z tych kroków może prowadzić do przedwczesnego uszkodzenia — nawet najlepsza farba nie przylepi się do źle przygotowanej anodowanej powierzchni.

Zalety i wady: Powłoka nad anodą vs. czysty aluminium

| Powłoka nad anodowanym aluminium | Powłoka na czystym aluminium | |

|---|---|---|

| Zalety |

|

|

| Wady |

|

|

Alodine a anodyzacja: co lepsze do malowania?

Alodine (powłoka konwersyjna chromianowa) zapewnia lepsze przyleganie farby i przewodność elektryczną, podczas gdy anodyzacja oferuje maksymalną odporność na korozję i trwałość – jednak jest trudniejsza do malowania bez specjalnego przygotowania.

Więc, alodine a anodyzacja ? Jeśli priorytetem w projekcie jest przyleganie farby i ciągłość elektryczna (np. uziemienie w elektronice), często preferuje się Alodine. W przypadku maksymalnej ochrony przed korozją i trwałego, kolorowego wykończenia lepiej sprawdza się anodyzacja – choć przy malowaniu anodyzowanego aluminium wymagane są dodatkowe kroki.

Zalecenia, zakazy i weryfikacja

- Do starannie oczyścić i zmatowić powierzchnię przed nałożeniem gruntu

- Do używaj gruntów i lakierów wykończeniowych zalecanych przez producenta do powierzchni aluminiowych i anodowanych.

- Do przetestuj przyczepność przed wprowadzeniem części do użytku.

- Nie nie pomijaj szlifowania ani trawienia — ten etap jest kluczowy, aby farba mogła się przyczepić.

- Nie nie maluj nad silnie skorodowanymi lub odspajającymi się warstwami anodowanymi; usuń je i ponownie naniedź anodowanie lub oczyść do czystego metalu w razie potrzeby.

- Nie nie zakładaj, że wszystkie powłoki są kompatybilne — sprawdź kartę danych technicznych (TDS) i w razie wątpliwości skonsultuj się z dostawcą.

Podsumowując, czy można malować aluminium które zostało anodowane? Tak — przy starannym przygotowaniu, odpowiednim gruncie i metodycznym podejściu. Niezależnie od tego, czy odświeżasz stare elementy architektoniczne, czy modyfikujesz część, wykonanie tych kroków pomoże zagwarantować estetyczny i trwały wygląd wykończenia. Następnie omówimy, jak wybrać partnera produkcyjnego, który potrafi obsłużyć zarówno anodowanie, jak i procesy wtórne dla Twoich kluczowych projektów.

Jak wybrać partnera ds. anodowania i produkcji zapewniającego wysoką jakość

Co warto ocenić wybierając partnera ds. anodowania

Gdy sukces Twojego projektu zależy od wydajności i wyglądu anodowanego aluminium, wybór odpowiedniego partnera jest równie ważny jak określenie samego wykończenia. Wyobraź sobie, że wprowadzasz na rynek nowy komponent samochodowy, system architektoniczny lub obudowę elektroniczną — w jaki sposób zagwarantować, że dostawca anodowania zapewni spójną jakość, dotrzyma ścisłych terminów i podoła złożonym potrzebom produkcyjnym?

Zacznij od pytania: czy dostawca oferuje więcej niż tylko anodowanie? Najlepsze zakłady anodujące oferują dziś usługi kompleksowe — obejmujące nie tylko pozyskiwanie materiałów i obróbkę skrawaniem, ale także m.in. wykończenia powierzchni i montaż. Taki kompleksowy podejście zmniejsza ryzyko związane z wieloma dostawcami, upraszcza proces PPAP (Production Part Approval Process) oraz przyspiesza wprowadzanie produktów na rynek dla klientów z branż samochodowej i przemysłowej.

Kluczowe sygnały: jakość, pojemność i certyfikacja

Oto praktyczna lista kontrolna, która pomoże Ci porównać dostępne opcje zakładów anodujących i znaleźć najlepsze rozwiązanie dla Twoich potrzeb:

| Dostawca | CERTYFIKATY | Czas realizacji i pojemność | Zakres procesów | Usługi o wartości dodanej | Przemysł obsługiwany |

|---|---|---|---|---|---|

| Shaoyi | IATF 16949 (motoryzacyjny), ISO 9001 | Szybkie prototypowanie, produkcja wielkoseryjna, elastyczne wielkości partii | Obróbka skrawaniem, tłoczenie, niestandardowe anodowanie aluminium, zaawansowane obróbki powierzchniowe, montaż | Pełne wsparcie PPAP, szybka informacja zwrotna DFM (projektowanie pod kątem łatwości produkcji), powlekanie wtórne, sprawdzanie dopasowania podzespołów | Motoryzacja, dostawcy Tier 1, przemysł, elektronika |

| Technologie powierzchni walentowej | AMS 2472, NADCAP, ISO 9001 | Zintegrowane rozwiązania dla branż lotniczej/obronnej; główny nacisk na trwałość | Anodowanie (typ II, III), powlekanie galwaniczne, malowanie, badania nieniszczące (NDT), chemfilm | Kontrola jakości w trakcie procesu i końcowa, dokumentacja śledzenia | Lotnictwo, obronność, przestrzeń kosmiczna |

| Greystone | IATF 16949, ISO 9001, NADCAP | Obecność globalna, skalowalność dla produkcji seryjnej | Obróbka skrawaniem, anodowanie typu II/III, powlekanie, pasywacja | Zamówienia niestandardowe, własne oprzyrządowanie, logistyka globalna | Motoryzacja, przemysł, medycyna, lotnictwo i kosmonautyka |

| Accio | ISO 9001 | Projekty niestandardowe, serie małe i średnie | Niestandardowe anodowanie aluminium, wykończenia specjalne | Dopasowanie kolorów, innowacje procesowe, nacisk na zrównoważony rozwój | Odbiorca końcowy, elektronika, medycyna, motoryzacja |

Tworzenie solidnego przepływu pracy gotowego do RFQ i PPAP

Oceniasz „anodowanie w pobliżu” czy na skalę globalną? Weź pod uwagę te najlepsze praktyki, aby upewnić się, że Twój dostawca jest przygotowany na wymagania współczesnej produkcji:

- Certyfikaty mają znaczenie: Poszukaj certyfikatów IATF 16949 dla branży motoryzacyjnej, NADCAP dla przemysłu lotniczego oraz ISO 9001 dla ogólnego zarządzania jakością. Te dokumenty świadczą o solidnych systemach zapewniania jakości i dyscyplinie procesowej.

- Integracja procesów: Dostawcy oferujący toczenie, anodowanie aluminium oraz kolejne powłoki wewnętrznie lepiej kontrolują jakość, gwarantują dopasowanie elementów i przyspieszają dostawy.

- PPAP i dokumentacja: Dla kupujących z branż motoryzacyjnej i przemysłowej pełne dokumenty PPAP oraz możliwość śledzenia są niezbędne. Poproś o przykładowe raporty FAI (pierwszej inspekcji artykułu) oraz dokumenty potwierdzające walidację procesu.

- Pojemność i skalowalność: Czy zakład anodujący potrafi obsłużyć zarówno prototypy, jak i produkcję seryjną? Elastyczna pojemność zapewnia, że nie przerosniesz swojego partnera wraz z rozwojem firmy.

- Wsparcie techniczne: Szybka informacja zwrotna DFM, przeglądy projektów oraz bezpośredni wsparcie inżynieryjne mogą pomóc uniknąć kosztownych błędów i zoptymalizować produkcję.

- Odpowiedzialność za środowisko: W obliczu rosnącego nadzoru regulacyjnego upewnij się, że Twój dostawca stosuje najlepsze praktyki w zakresie oczyszczania ścieków i użytkowania chemikaliów.

prawdziwy, rzetelny partner nie tylko spełnia obecne specyfikacje, ale również pomaga przewidywać wyzwania podczas skalowania, wprowadzania nowych produktów lub wejścia na nowe rynki.

Podsumowując, odpowiedni partner wykonujący anodowanie robi więcej niż tylko dostarcza powłokę końcową — staje się przedłużeniem Twoich zespołów inżynieryjnych i łańcucha dostaw. Niezależnie od tego, czy szukasz firm zajmujących się anodowaniem o zasięgu globalnym, czy też wyspecjalizowanych anodowników w pobliżu mnie, kieruj się udowodnionymi certyfikatami, kompleksowymi usługami oraz zaangażowaniem w kontrolę procesu. Takie podejście gwarantuje, że Twoje części z anodowanego aluminium spełnią najwyższe standardy jakości, wygląd oraz trwałości — niezależnie od stopnia trudności zastosowania.

Następnie podsumujemy najważniejsze wnioski i wskazemy zaufane źródła informacji, które pozwolą Ci z pewnością określać i pozyskiwać anodowane aluminium.

Najważniejsze wnioski i dalsze kroki

Kluczowe wnioski dotyczące określania anodowanego aluminium

• Anodowane aluminium nie jest powłoką nakładaną na wierzch, lecz trwałą warstwą tlenową wytworzoną bezpośrednio z metalu bazowego.

• Jakość uszczelnienia często decyduje o długotrwałej odporności na korozję i trwałości koloru.

• Wybór odpowiedniego typu anodyzowania (I, II lub III) zależy od środowiska pracy, wymagań dotyczących zużycia oraz pożądanego wyglądu.

• Spójność stopu, przygotowania powierzchni i kontroli procesu ma kluczowe znaczenie dla uzyskania jednolitego wykończenia anodowanego aluminium na poszczególnych elementach lub całym projekcie.

• Jasne sformułowanie typu, klasy, koloru i metody badań w specyfikacji pomaga anodyzerowi w dostarczeniu rezultatów zgodnych z oczekiwaniami.

Zaufane normy i linki referencyjne

Jeśli jesteś gotowy, by zdefiniować anodowane aluminium do swojego kolejnego projektu lub chcesz dowiedzieć się więcej o tym, czym jest anodyzacja i jak zapewnić najlepsze wyniki, rozpocznij od tych autorytatywnych źródeł:

- Aluminum Anodizers Council (AAC) – Najlepsze praktyki branżowe, przewodniki techniczne oraz katalog pomagający zrozumieć, czym jest anodyzator i jak wybrać odpowiedniego partnera.

- AAC Specifying Anodized Aluminum – Szczegółowe wskazówki dotyczące rodzajów wykończenia, metod kolorowania i opcji uszczelniania dla każdej aplikacji.

- Anodizing Reference Guide – Kompleksowe analizy techniczne, porady dotyczące doboru stopów oraz podstawowe informacje o kontroli procesu.

- AAMA 611 – Standard referencyjny dotyczący jakości wykończenia architektonicznego z anodowanego aluminium oraz testów uszczelnienia.

- ASTM B 680 – Standardowa metoda badania jakości uszczelnienia powłok anodowych na aluminium.

Następne kroki dla prototypów i produkcji

Czy zastanawiasz się, jaką rolę odgrywa anodyzer w sukcesie Twojego projektu? To więcej niż tylko obsługa zbiornika — Twój anodyzer staje się kluczowym partnerem w kontroli procesu, dokumentacji i jakości wykończenia. Aby osiągnąć najlepsze wyniki, przygotuj wersję roboczą specyfikacji jasno określającą:

- Typ anodowania (np. Typ II lub Typ III)

- Klasa (bezbarwna/clear lub barwiona/kolorowa)

- Pożądany kolor i połysk (wraz z próbkami zakresu, jeśli to konieczne)

- Jakość uszczelnienia i metodę weryfikacji testu (AAMA 611, ASTM B 136 itp.)

Jeśli potrzebujesz kompleksowego wsparcia — od szybkiego prototypowania i doboru stopów po zaawansowane wykończenie anodyzowane aluminium i montaż — rozważ współpracę z partnerem, który może kontrolować cały proces. Shaoyi jest przykładem takiej firmy, oferującej jakość certyfikowaną zgodnie z IATF 16949, zintegrowaną produkcję oraz krótki czas realizacji dla producentów samochodów i dostawców pierwszego rzędu. Ich możliwości obejmują całą gamę działań — od wstępnego projektowania po końcowy montaż, skracając harmonogramy i zmniejszając ryzyko związane z dostawcami w przypadku najważniejszych projektów.

Przed uruchomieniem pełnej produkcji zamów próbny przebieg procesu oraz audyt możliwości. To nie tylko potwierdza spełnienie Twoich wymagań, ale także pozwala zrozumieć, jak Twój anodyzator poradzi sobie z kontrolą procesu, kontrolą jakości i dokumentacją. Silne partnerstwo zapewnia, że wykończenie anodyzowanego aluminium będzie odpowiadało specyfikacji – zarówno dla pojedynczego prototypu, jak i dla globalnej serii produkcyjnej.

Gotowy, by zrobić następny krok? Skontaktuj się z wykwalifikowanym anodyzatorem, prześlij swój projekt specyfikacji i skorzystaj z powyższych materiałów, aby zagwarantować, że Twoje produkty z anodyzowanego aluminium będą wyróżniać się zarówno pod względem wydajności, jak i wyglądu.

Często zadawane pytania dotyczące anodyzowanego aluminium

1. Jaka jest różnica między aluminium a anodyzowanym aluminium?

Aluminium to surowy metal, podczas gdy anodyzowane aluminium przeszło proces elektrochemiczny, w wyniku którego na jego powierzchni tworzy się trwała, ochronna warstwa tlenku. Warstwa ta poprawia odporność na korozję, wytrzymałość na zużycie oraz umożliwia uzyskanie trwałych kolorowych wykończeń, które nie odpryskują ani nie łuszczą się.

2. Czy anodowany aluminium jest bezpieczny do wykorzystywania w naczyniach kuchennych i kontaktu z żywnością?

Tak, anodowany aluminium jest bezpieczny do użytku w naczyniach kuchennych, ponieważ proces anodyzowania uszczelnia metal, zapobiegając wyciekaniu i czyniąc powierzchnię niereaktywną. Dlatego jest to popularny wybór na garnki, patelnie i narzędzia kuchenne.

3. Jak mogę rozpoznać, czy aluminium jest anodowane?

Możesz rozpoznać anodowane aluminium po jednolitym, metalicznym wykończeniu oraz odporności na rysy i łuszczenie się. W przeciwieństwie do farby, kolor jest integralną częścią powierzchni. Dokumentacja lub dane dostawcy często określają, czy dana część jest anodowana.

4. Czy można malować lub pokrywać anodowane aluminium?

Tak, możliwe jest malowanie anodowanego aluminium, ale wymaga dokładnego oczyszczenia i przygotowania powierzchni. Przeszlifowanie lub trawienie powierzchni, nałożenie odpowiedniego gruntu oraz przestrzeganie wytycznych producenta są niezbędne dla uzyskania trwałego przylegania.

5. Na co należy zwrócić uwagę przy wyborze dostawcy anodyzowania?

Poszukuj dostawców z odpowiednimi certyfikatami (takimi jak IATF 16949 dla przemysłu motoryzacyjnego), kompleksowymi usługami, takimi jak obróbka skrawaniem i montaż, oraz udokumentowaną historią jakości. Firmy takie jak Shaoyi oferują kompletną kontrolę procesu, prototypowanie szybkie oraz solidną dokumentację dla wymagających zastosowań.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —