Osiąganie precyzji: czym jest matryca obcinająca w odlewaniu pod ciśnieniem?

STRESZCZENIE

Matryca obcinająca to narzędzie ze stali hartowanej, używane w prasie do obcinania, służące do precyzyjnego usuwania nadmiaru materiału — takiego jak bły, kanały i przelewy — z odlewu metodą ciśnieniową. Ten zautomatyzowany proces jest kluczowym etapem wykańczania, który zapewnia spójną jakość części, znacząco redukuje koszty pracy ręcznej i zwiększa ogólną efektywność produkcji.

Czym jest matryca obcinająca i jaka jest jej podstawowa rola?

W świecie odlewania pod ciśnieniem idealnie uformowana część to tylko połowa sukcesu. Po wyrzuceniu elementu z maszyny odlewniczej pozostaje on połączony z siecią nadmiaru metalu, który należy usunąć. Właśnie tutaj matryca obcinająca odgrywa swoją kluczową rolę. Matryca obcinająca to specjalistyczne, wytrzymałe narzędzie, zazwyczaj wykonane ze stali hartowanej, zaprojektowane tak, aby z dużą dokładnością ścisnąć lub odciąć ten niechciany materiał. Stanowi ono finałowe dotarczenie, które dopełnia proces odlewania pod ciśnieniem, przekształcając surowy odlew w niemal gotowy kształt części przygotowanej do kolejnych operacji.

Proces, znany jako obcinanie, odbywa się bezpośrednio po odlaniu i schłodzeniu elementu. Odlewany komponent wraz z przylegającym nadmiarem metalu umieszcza się w prasie obcinakowej hydraulicznej lub mechanicznej, w której zamontowany jest stemple obcinakowy. Prasa zamyka dwie połowy stempla, a ich ostre, utwardzone krawędzie precyzyjnie odcinają niechciane materiały. Ta metoda wyraźnie kontrastuje z ręcznym wykańczaniem, które często polega na użyciu pilników, szlifierek lub szlifierów taśmowych. Choć ręczne usuwanie zadziorów może być skuteczne przy małych partiach czy prototypach, wymaga ono dużej intensywności pracy i może prowadzić do nierówności między poszczególnymi elementami, jak zauważają eksperci z Kinetic Die Casting .

Główną funkcją stempla obcinakowego jest czyste usuwanie konkretnych typów nadmiaru metalu charakterystycznych dla procesu odlewania pod ciśnieniem. Zrozumienie tych materiałów wyjaśnia znaczenie tego narzędzia:

- Lewne: To bardzo cienka, papierowa folia metalu, która powstaje, gdy stopiony metal wyciska się między dwiema połówkami formy odlewniczej. Często jest ostra i musi zostać usunięta ze względów bezpieczeństwa oraz funkcjonalności elementu.

- Kanały żłobkowe: Są to kanały, przez które stopiony metal przepływa z systemu wtryskowego, aby wypełnić wnęki formy. Utwardzony metal w tych kanałach musi zostać oddzielony od gotowego elementu.

- Przelewy: Są to małe zbiorniczki lub kieszonki zaprojektowane w formie, które pomagają regulować ciśnienie i zapewniają całkowite wypełnienie wnęki formy metalem, zapobiegając wadom. Podobnie jak w przypadku kanałów żłobkowych, utwardzony metal w tych nadmiarach musi zostać usunięty.

Dzięki automatyzacji usuwania tych elementów forma obcinająca zapewnia, że każdy detal jest finalizowany zgodnie z tym samym standardem – stopień spójności trudny do osiągnięcia ręcznie. Ta precyzja jest szczególnie ważna dla skomplikowanych części lub tych o małych tolerancjach.

Projekt formy obcinającej, typy i złożoność

Wykrojniki nie są rozwiązaniem uniwersalnym; ich projekt i złożoność zależą od geometrii elementu, który mają finalizować. Wykrojnik musi idealnie odpowiadać konfiguracji formy do odlewania pod ciśnieniem, aby zapewnić dokładne cięcie. Jak wyjaśnia zespół z R&S Design , niektóre wykrojniki wymagają takiej samej staranności w projekcie jak same narzędzia odlewnicze. Inwestycja w dobrze zaprojektowany wykrojnik wykonany z wysokiej jakości materiałów wydłuża jego żywotność produkcyjną i zapobiega kosztownym wymianom.

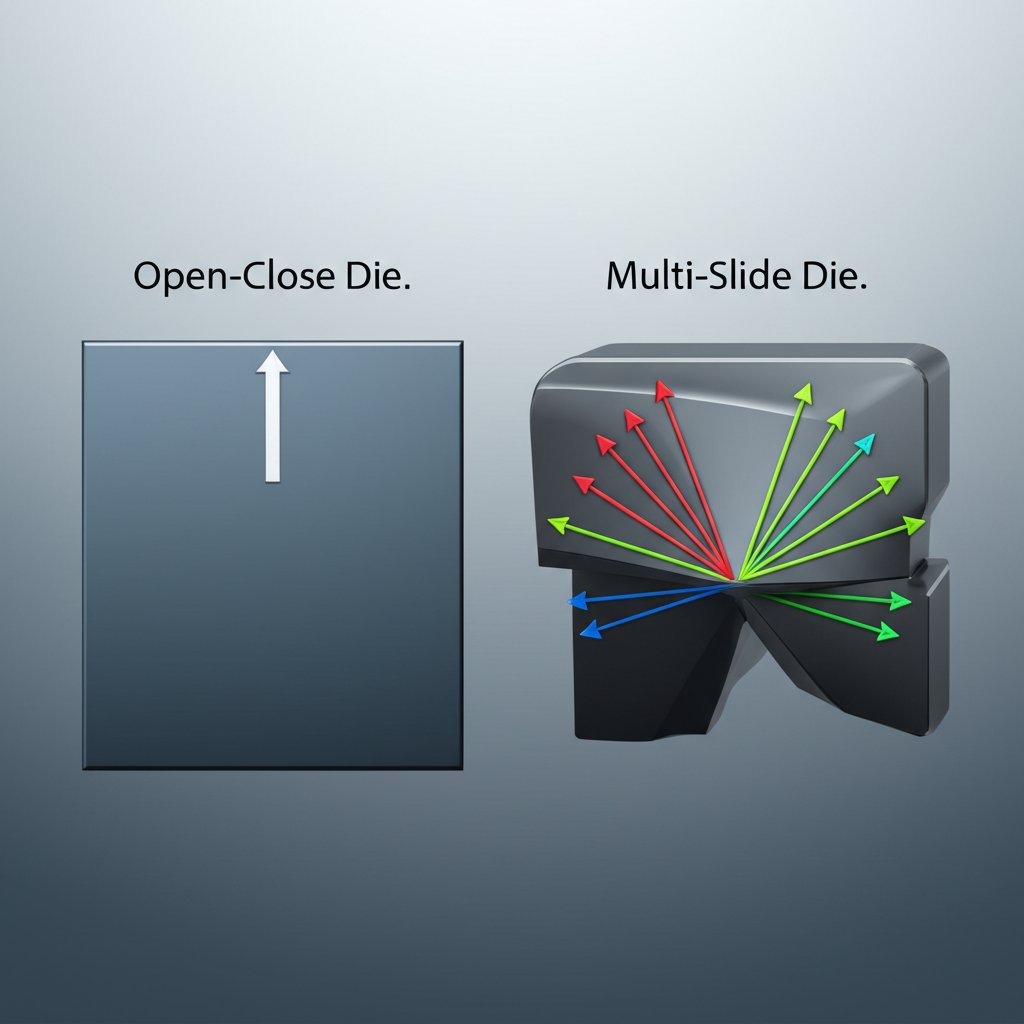

Złożoność matrycy obcinania może wahać się od prostego narzędzia dwuczęściowego do zaawansowanego urządzenia wieloosiowego. Dla części z płaską linią rozdziału i bez podcięć, często wystarczająca jest podstawowa matryca otwierająco-zamykająca. Taka matryca działa za pomocą prostego pionowego ruchu prasy. Jednak dla bardziej skomplikowanych elementów, matryca obcinająca może być wyposażona w suwaki, wałki sterujące lub cylindry hydrauliczne, umożliwiające usunięcie nadmiaru materiału z różnych kątów oraz z wnętrza detalu. W niektórych przypadkach stosuje się wielostanowiskowe matryce obcinające do kolejnych operacji obcinania tego samego elementu.

Osiągnięcie precyzji wymaganej w nowoczesnej produkcji, zwłaszcza w sektorach takich jak motoryzacja, zależy od doświadczonego projektowania narzędzi oraz solidnych procesów produkcyjnych. Na przykład firmy specjalizujące się w wysokowydajnych komponentach wykorzystują własne projektowanie matryc i rygorystyczną kontrolę jakości, aby tworzyć części zaprojektowane z dużą dokładnością, spełniające surowe normy takie jak IATF16949. To podkreśla związek między zaawansowanym wyposażeniem narzędziowym a jakością końcowego produktu. Decyzja o użyciu prostego lub złożonego matrycy tnącej często sprowadza się do kompromisu między kosztem wstępnym a długoterminową efektywnością, jak pokazano poniżej.

| Czynnik | Prosta matryca tnąca | Złożona matryca tnąca |

|---|---|---|

| Geometria Części | Proste, płaskie kształty bez podcięć | Złożone kształty, podcięcia, cechy wewnętrzne |

| Mechanizm matrycy | Podstawowa funkcja otwierania i zamykania | Może obejmować suwaki, krzywkę lub siłowniki hydrauliczne |

| Koszt początkowy | Niżej | Wyższy |

| Czas cyklu | Szybka dla prostych części | Wolniejsza na cykl, ale wykonuje wiele operacji jednocześnie |

| Idealny przypadek użytkowania | Produkcja dużych serii prostych komponentów | Skomplikowane części, w których ręczne przycinanie jest niemożliwe lub niespójne |

Dodatkowo forma do przycinania staje się niezbędna w określonych warunkach. Zgodnie z Magic Precision , forma do przycinania jest szczególnie potrzebna, gdy wlewki są bardzo grube i trudne do ręcznego odłamania lub gdy znajdują się w pobliżu środka części, gdzie ręczne usunięcie mogłoby spowodować uszkodzenie samego komponentu.

Korzyści strategiczne: jak formy do przycinania wpływają na koszt, jakość i efektywność

Inwestycja w formę do przycinania to decyzja strategiczna, która przynosi znaczące korzyści finansowe oraz pod względem jakości i efektywności. Chociaż wiąże się z początkowym kosztem narzędzi, długoterminowe oszczędności i ulepszenia często znacznie przewyższają początkowy wydatek, szczególnie przy produkcji dużych serii. Główną zaletą jest możliwość zastąpienia niespójnej i czasochłonnej pracy ręcznej szybkim, powtarzalnym i precyzyjnym procesem automatycznym.

Jedną z najważniejszych korzyści jest poprawa jakości. Matryca obcinająca precyzyjnie i konsekwentnie usuwa nadlewy i kanały ciekłe, pozostawiając gładkie krawędzie zgodne z wąskimi tolerancjami. Taka spójność od detalu do detalu ma kluczowe znaczenie dla komponentów, które muszą pasować do większych zespołów. Ręczne usuwanie zadziorów, w przeciwieństwie do tego procesu, podatne jest na błędy ludzkie i różnice indywidualne, co może prowadzić do wyższego odsetka odrzuconych lub skrajanych części. Dobrze wykonana matryca obcinająca, takie jak te opisane przez Shamrock Industries , jest zazwyczaj produkowana wraz z zestawem narzędzi klasy „A”, aby zapewnić najlepszą wydajność i długowieczność.

Wpływ na efektywność produkcji oraz koszty jest równie znaczący. Prasa obcinająca może działać w cyklu kilkusekundowym, znacznie szybciej niż jakakolwiek metoda ręczna. Ta prędkość pozwala operacji obcinania nadążać za maszyną do odlewania pod ciśnieniem, zapobiegając wąskim gardłom na linii produkcyjnej i zwiększając ogólną wydajność. Kluczowe zalety można podsumować następująco:

- Oszczędności kosztów: Znacznie zmniejsza potrzebę pracy ręcznej przy usuwaniu zadziorów i wykańczaniu. Minimalizuje również odpady materiałowe, zmniejszając liczbę odrzuconych części, co prowadzi do niższego kosztu na sztukę.

- Zwiększonej jakości: Zapewnia precyzyjne i powtarzalne usuwanie naddatku, gwarantując doskonałą spójność od detalu do detalu oraz poprawia dokładność wymiarową. To z kolei przekłada się na lepsze dopasowanie i większą niezawodność gotowych produktów.

- Zwiększone przepustowość: Szybki czas cyklu prasy obwiedniowej jest znacznie krótszy niż ręczne wykańczanie, umożliwiając większe woluminy produkcji i szybszą dostawę klientowi.

- Zwiększone bezpieczeństwo: Automatyzacja usuwania ostrych zadziorów i kanałów wniesienia zmniejsza ryzyko cięć i urazów pracowników, którzy inaczej musieliby ręcznie obsługiwać te elementy.

Ostatecznie matryca obwiedniowa jest narzędziem dodającym wartość. Dla każdej firmy zajmującej się odlewaniem w średnich lub dużych partiach przekształca konieczny etap wykańczania z potencjalnego wąskiego gardła w zoptymalizowany, opłacalny i podnoszący jakość element procesu produkcyjnego.

Od odlewu surowego do gotowego elementu

Wykrojnik jest czymś znacznie więcej niż prostym narzędziem tnącym; jest kluczowym elementem inżynierii, który łączy lukę między surowym wyrobem maszyny do odlewania pod ciśnieniem a precyzyjnie wykończonym komponentem. Dostarczając metodę usuwania nadmiaru materiału, która jest szybka, spójna i dokładna, bezpośrednio odpowiada na podstawowe czynniki produkcyjne jakości, kosztów i szybkości. Choć metody ręczne mają swoje zastosowanie przy prototypowaniu lub bardzo małych partiach produkcyjnych, wykrojnik jest niezastąpiony w osiąganiu skali i spójności wymaganej przez przemysł współczesny. Zrozumienie jego funkcji, konstrukcji oraz korzyści strategicznych jest kluczowe dla docenienia jego istotnej roli w ekosystemie odlewania pod ciśnieniem.

Często zadawane pytania

1. Jaki jest proces obcinania w odlewaniu pod ciśnieniem?

Obcinanie w odlewaniu pod ciśnieniem to proces usuwania niechcianego nadmiaru materiału – konkretnie wlewki, przelewów i naddatków – z odlewu. Wykonywane jest to zazwyczaj za pomocą hartowanej stalowej matrycy obcinającej zamontowanej w prasie hydraulicznej lub mechanicznej. Odlew umieszcza się w matrycy, a następnie prasa uruchamia się, powodując, że krawędzie tnące matrycy precyzyjnie i czysto odcięły nadmiar materiału od detalu.

2. Jakie są dwa główne typy odlewania pod ciśnieniem?

Dwa podstawowe typy odlewania pod ciśnieniem to odlewarki z komorą gorącą i z komorą zimną. Odlewarki z komorą gorącą stosuje się do stopów o niskich temperaturach topnienia, takich jak cynk i magnez, gdzie mechanizm wtryskowy jest zanurzony w kąpieli stopionej masy metalicznej. Odlewarki z komorą zimną wykorzystuje się do stopów o wysokich temperaturach topnienia, takich jak aluminium, gdzie stopiony metal jest nalewany do „zimnej” komory wtryskowej przed każdym cyklem w celu zapobieżenia uszkodzeniu maszyny.

3. Czy w produkcji stosuje się różne typy form?

Tak, w szerszym świecie produkcji matryce to narzędzia służące do cięcia lub kształtowania materiału. Dwie główne kategorie to matryce tnące i matryce formujące. Matryce tnące, takie jak matryca obcinająca lub matryca przebijająca, ścinają materiał. Matryce formujące, takie jak giętarek czy tłoczniki wykrojników, zmieniają kształt materiału bez usuwania jego części. Konkretny projekt i funkcja zależą całkowicie od procesu produkcyjnego oraz oczekiwanego wyniku.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —