Zastosowanie aluminium w przemyśle – redukcja masy i kosztów

Dlaczego Aluminium Występuje Powszechnie w Przemyśle

Czym Jest Aluminium i Dlaczego Przemysł na Niego Polega

Gdy podnosisz puszkę z napojem, patrzysz przez okno wieżowca lub podróżujesz nowoczesnym samochodem czy samolotem, prawdopodobnie widzisz w działaniu aluminium. Ale czym dokładnie jest aluminium i dlaczego jest tak powszechnie stosowane? Odpowiedź tkwi w jego unikalnym zestawie właściwości, które czynią z niego materiał wyboru w nieskończonej liczbie zastosowań przemysłowych. zastosowania aluminium w przemyśle sięgają transportu, budownictwa, systemów elektrycznych, opakowań i wielu innych dziedzin, podyktowane potrzebą materiałów, które są jednocześnie lekkie i trwałe.

Aluminum kontra Aluminium: Dwa Zapisy, Jeden Metal

Możesz zauważyć zarówno "aluminum", jak i "aluminium" w różnych tekstach. Obie formy pisowni są poprawne: "aluminum" jest preferowanym terminem w Ameryce Północnej, podczas gdy "aluminium" używane jest w Wielkiej Brytanii i większości reszty świata. Ta różnica sięga początku XIX wieku, kiedy naukowcy i słowniki zaszły na różne ścieżki w kwestii standardowej pisowni. Obecnie Międzynarodowa Unia Chemii Czystej i Stosowanej uznaje obie formy, więc możesz używać dowolnej z nich, w zależności od odbiorców lub regionu. Niezależnie od pisowni, właściwości i uniwersalność tego metalu pozostają niezmienne.

Główne właściwości wpływające na przyjęcie

Dlaczego aluminium jest lekkie, a mimo to tak silne jak dla swojej wagi? Odpowiedź zaczyna się od jego gęstość —około 2,7 g/cm³—co stanowi mniej więcej jedną trzecią w porównaniu ze stali. Oznacza to, że inżynierowie mogą projektować komponenty znacznie lżejsze, co pomaga branżom obniżać zużycie energii i koszty materiałów. Czy jednak aluminium jest ciężkie w porównaniu z innymi metalami? Wcale nie; wręcz przeciwnie, jego niska gęstość to jedna z największych zalet.

Więc, czy aluminium jest silne ? Mimo że czyste aluminium jest miększe niż stal, jego stosunek wytrzymałości do masy znacząco wzrasta po stopieniu z innymi elementami. Dzięki temu jest idealne do zastosowań, gdzie zarówno wytrzymałość, jak i niska waga są krytyczne, takie jak kadłuby samolotów, nadwozia pojazdów czy panele konstrukcyjne.

- Lekki : Zmniejsza zużycie paliwa i obciążenie konstrukcyjne w pojazdach i budynkach.

- Odporność na korozję : Naturalnie tworzy ochronną warstwę tlenkową, co czyni je odpowiednim do zastosowań morskich, na zewnątrz oraz w opakowaniach.

- Przewodność cieplna i elektryczna : Doskonałe do radiatorów, linii przesyłowych energii i elektroniki.

- Stopowalność : Może być łączone z elementami takimi jak magnez, krzem i miedź, aby dopasować wytrzymałość, plastyczność i kutełność.

- Możliwość recyklingu : Aluminium można wielokrotnie recyklować z minimalną utratą jakości, co zmniejsza zużycie energii i wspiera zrównoważony rozwój.

| Nieruchomości | Świadczenie | Wpływ przemysłowy |

|---|---|---|

| Niska gęstość (2,7 g/cm³) | Lekki | Umożliwia pojazdy oszczędzające paliwo, łatwiejszą obsługę oraz zmniejszone obciążenie konstrukcyjne |

| Odporność na korozję | Długa żywotność | Idealny do zastosowań w przemyśle morskim, budowlanym i opakowaniowym |

| Wysoka przewodność | Efektywny przenoszenie ciepła/prądu | Stosowany w instalacjach elektrycznych, elektronice i wymiennikach ciepła |

| Stopowalność | Dostosowywalne właściwości | Wytrzymałość i plastyczność dopasowane do konkretnych zastosowań |

| Możliwość recyklingu | Mniejsze zużycie energii | Wspiera gospodarkę kołową i zmniejsza wpływ na środowisko |

Od rudy do metalu: krótki przegląd

Glin jest pozyskiwany głównie z boksytu. Proces obejmuje rafinację boksytu do postaci glinu (Al₂O₃), a następnie redukcję go do czystego metalu glinowego poprzez elektrolizę. Ta droga od rudy do gotowego metalu jest energochłonna, ale wytwarza materiał, który można nieograniczenie recyklingować, co czyni go ekologiczną opcją dla przemysłu (źródło) .

Dopasuj właściwości glinu do środowiska, przypadku obciążenia i cyklu życia, aby zwiększyć jego wartość.

Podsumowując, unikalna kombinacja niskiej wagi, wytrzymałości, odporności na korozję i możliwości recyklingu sprawia, że zastosowanie aluminium w przemyśle ciągle się poszerza. Niezależnie od tego, czy projektujesz samochód, budujesz wieżowiec, czy pakujesz żywność, zrozumienie tych właściwości pozwala podejmować lepsze decyzje dotyczące materiałów pod względem wydajności i kosztów.

Gdzie przemysł wykorzystuje aluminium najczęściej

Gdzie koncentruje się popyt na aluminium

Czy kiedykolwiek zastanawiałeś się, dokąd to aluminium trafia po opuszczeniu rafinerii? Odpowiedź: niemal wszędzie. Z zastosowania aluminium w przemyśle ciąga się od ogromnych konstrukcji lotniczych po folię kuchenną. Jednak niektóre sektory są bardziej zależne od tego metalu niż inne – każdy z określonych powodów związanych z lekkością, odpornością na korozję i plastycznością aluminium. Przeanalizujmy główne gałęzie przemysłu i sprawdźmy, jak różne formy, takie jak wyciskane profile aluminiowe, blachy aluminiowe czy odlewy, znajdują zastosowanie w praktyce.

| Sektor | Dominujące formy produktów | Kluczowe czynniki wyboru | Typowe przykłady produktów |

|---|---|---|---|

| Transport (Motoryzacja, lotnictwo, kolej) | Wyciski, blachy aluminiowe, płyty, odlewy | Redukcja masy, oszczędność paliwa, wytrzymałość | Podwozia samochodów, nadwozia, kadłub samolotu, korpusy wagonów |

| Budownictwo i konstrukcje | Wyciski, blacha, płyta, profil aluminiowy, belki | Odporność na korozję, elastyczność projektowania, łatwość obróbki | Ramy okienne, ściany osłonowe, dachy, konstrukcje nośne |

| Elektryczne i elektroniczne | Przewody (np. przewód aluminiowy 4/0), folia, wyciski | Przewodnictwo, lekkość, ciągliwość | Linie przesyłowe energii, radiatory, złącza |

| Opakowanie | Folia, blacha, surowiec do puszek | Własności barierowe, kształtowalność, możliwość recyklingu | Puszki na napoje, tacki na żywność, opakowania elastyczne |

| Sprzęt i maszyny przemysłowe | Płyta, walcownie, odlewy, pręt | Współczynnik wytrzymałości do masy, obrabialność, odporność na korozję | Ramy maszyn, obudowy, systemy transportowe |

| Marynarka | Blacha, płyta, walcownie | Odporność na korozję, niska waga | Kadłuby łodzi, nadbudówki, przejścia |

- Redukcja masy jest istotnym trendem w transporcie i budownictwie, co zwiększa popyt na produkty z aluminium w formie wyciskanej i płaskiej.

- Elektryfikacja w pojazdach i infrastrukturze zwiększa potrzebę na formy przewodzące, takie jak miedziany przewód 4/0.

- Cykliczność oraz zrównoważony rozwój sprzyjają większemu wykorzystaniu surowców wtórnych w opakowaniach i materiałach budowlanych.

Zastosowania w transporcie, opakowaniach i budownictwie

W sektorze transportowym niska gęstość aluminium oznacza, że pojazdy, pociągi i samoloty mogą być lżejsze, zużywać mniej paliwa i przenosić więcej ładunku. Na przykład inżynierowie samochodowi wykorzystują blachy i profile aluminiowe do pokryć nadwozia i elementów szkieletu pojazdu, podczas gdy przemysł lotniczy polega na płycie aluminiowej i specjalnych stopach, aby spełnić rygorystyczne standardy wydajności i bezpieczeństwa. Systemy kolejowe preferują aluminium do budowy pociągów szybkich, co zmniejsza tarcie i konieczność konserwacji.

Budownictwo to kolejna dziedzina, w której przemysłowe zastosowania aluminium błyszcz. Od ram okiennych po systemy ścian osłonowych, profile wyciskane i blachy pozwalają architektom na projektowanie lekkich, odpornych na korozję konstrukcji. Płyty i ceowniki aluminiowe wykorzystuje się również jako elementy nośne i dachowe, zapewniając budynkom zarówno trwałość, jak i atrakcyjny wygląd.

Zastosowanie w elektrotechnice i elektronice

Przewodnictwo aluminiowe to przełom dla przemysłu elektrotechnicznego. Linie energetyczne często wykorzystują przewód aluminiowy 4/0 do dalekosiężnej transmisji, ponieważ jest lżejszy i bardziej opłacalny niż miedź. W urządzeniach wyciskane radiatory i złącza odprowadzają ciepło i gwarantują stabilną pracę. Cienkie blachy i folie aluminiowe to powszechne zastosowania aluminium w elektronice – od obudów smartfonów po oprawy LED.

Opakowania, urządzenia przemysłowe i zastosowania morskie

Rozejrzyj się po swojej kuchni, a zauważysz najczęstsze zastosowania aluminium: puszki z napojami, tacki do żywności i elastyczne opakowania foliowe. Połączenie plastyczności, beztoxiczności i możliwości recyklingu czyni aluminium niepobitym materiałem w branży opakowań. W urządzeniach przemysłowych, obrabialne płyty i pręty aluminiowe są wybierane na konstrukcje nośne, obudowy i systemy transportowe, zapewniając wytrzymałość bez zbędnej wagi. Zastosowania morskie wykorzystują odporność aluminium na korozję – blachy i płyty stosuje się do kadłubów i nadbudówek łodzi.

Przechodząc przez każdy sektor, zauważysz, że wybór formy produktu – blachy aluminiowe, płyty, wyciski lub drut – wiąże się bezpośrednio z wymaganiami eksploatacyjnymi i warunkami środowiskowymi danego zastosowania. W kolejnym kroku dowiemy się, jak te formy są wytwarzane, by spełniać precyzyjne wymagania dotyczące wytrzymałości, wykończenia i dokładności wymiarowej.

W jaki sposób wyrabiane są części aluminiowe

Wyciskanie, Walcowanie czy Odlewanie: Która metoda odpowiada Twoim potrzebom?

Patrząc na szeroki zakres zastosowań aluminium – od ramek samochodowych, profili okiennych, puszek na napoje po obudowy maszyn – łatwo zapomnieć o skomplikowanej drodze od surowego wyrobu odlewniczego do gotowego elementu. Wybrana metoda produkcji nie tylko kształtuje końcowy produkt, ale również decyduje o kosztach, jakości powierzchni i właściwościach użytkowych. Jak więc przemysł wykorzystuje słynną kowalność i uniwersalność aluminium?

Przeanalizujmy najpowszechniej stosowane procesy wytwarzania przemysłowych elementów aluminiowych:

| Proces | Typowe kształty | Tolerancja wymiarowa | Opracowanie powierzchni | Koszt narzędzi | Skalowalność |

|---|---|---|---|---|---|

| Ekstruzja | Profilowane z przekrojem stałym (pełne, puste wewnątrz, półpuste) | ±0,1–0,4 mm (w zależności od profilu) | Doskonała (bez dodatkowych obróbek); może być dodatkowo poprawiona anodowaniem | Umiarkowana (400–5000+ USD) | Od prototypu do produkcji seryjnej |

| Wyrzucanie | Blacha, płyta, folia | Wysoka (szczególnie przy większych grubościach) | Bardzo dobra (może być polerowana) | Wysoka (huty walcownicze, matryce) | Najlepsza dla dużych serii |

| FORMOWANIE | Złożone kształty 3D | Umiarkowana (często wymaga obróbki końcowej) | Zmienna (może wymagać toczenia lub wykańczania) | Wysoka (szczególnie dla matryc do odlewnictwa pod ciśnieniem) | Najlepsza dla dużych serii |

| Wyroby szlachetne | Silnie obciążone, kompaktowe części | Wysoka (po obróbce wykańczającej) | Dobra (po obróbce mechanicznej) | Wysoka (narzędzia do kucia matrycowego) | Średnia do wysokiej objętości |

| Obróbka CNC | Precyzyjne detale, prototypy | Bardzo wysoka (możliwa na poziomie mikronów) | Doskonały | Niska (minimalne wyposażenie) | Niska do średniej objętości |

Wybór odpowiedniego procesu wytwarzania dla zastosowań z aluminium zależy od geometrii, tolerancji, objętości i wymagań eksploatacyjnych. Na przykład, profile wyciskane są idealne do ramek architektonicznych, podczas gdy walcowanie jest najlepsze do produkcji blach i folii aluminiowych. Kucie jest wyborem dla części wymagających maksymalnej odporności na zmęczenie, a odlewanie umożliwia tworzenie złożonych, zintegrowanych kształtów 3D.

Krok po kroku: Proces wyciskania aluminium

Czy jesteś ciekaw, jak powstają te gładkie, proste profile aluminiowe? Oto uproszczony schemat procesu wyciskania, który pokazuje, jak surowce aluminiowe zamieniają się w gotowe części przemysłowe:

- Przygotowanie biletu : Odciąć i podgrzać walec aluminiowy do temperatury 400–500°C, aby osiągnąć optymalną kowalność aluminium.

- Ekstruzja : Wymusić przepływ rozgrzanego walca przez precyzyjną matrycę pod wysokim ciśnieniem, nadając mu kształt ciągłego profilu.

- Wypiekanie : Szybko schłodzić wyciskany kształt powietrzem lub wodą, aby ustalić właściwości mechaniczne.

- Rozciąganie : Mechanicznie rozciągnąć profil, aby skorygować skręty i dopasować go do specyfikacji.

- Starzenie/Obróbka cieplna : Poddać wyciskany element obróbce cieplnej (T5/T6), aby osiągnąć docelową wytrzymałość i twardość.

- Wykończenie : Przyciąć do długości, wyprostować i zastosować wykończenie powierzchniowe, takie jak anodowanie lub malowanie proszkowe w celu zwiększenia odporności na korozję i uzyskania pożądanej estetyki.

Ten proces dostarcza profili o spójnych przekrojach, doskonałej powtarzalności oraz właściwościach możliwych do dostosowania – czyniąc go popularnym wyborem dla szerokiego zakresu zastosowań aluminium w przemyśle.

Granice kształtowania i najczęstsze wady: Na co zwracać uwagę

Żaden proces produkcyjny nie jest idealny, a zrozumienie potencjalnych wad stanowi klucz do zapewnienia jakości w każdej aplikacji aluminiowej. Oto szybka lista kontrolna najczęstszych problemów i sposobów ich wykrycia:

- Linie matrycy wyciskowej – Widoczne linie wzdłuż profilu; porównać ze standardami wizualnymi.

- Pęknięcia lub rysy – Często w ostrych narożnikach; sprawdzać podczas i po procesie kształtowania.

- Porowatość w odlewach – Puste przestrzenie lub otwory wewnątrz odlewanych części; wykrywane za pomocą penetranta barwnego lub badania rentgenowskiego.

- Efekt „skórki pomarańczy” (spowodowany nadmiernym formowaniem) – Nierówna, ziarnista powierzchnia; kontrolować ciśnienie i temperaturę podczas formowania.

- Odkształcenia wymiarowe po obróbce cieplnej – Części poza tolerancjami; weryfikować za pomocą pomiarów maszyną pomiarową z współrzędnościową techniką pomiarową (CMM).

Dodatkowe wady związane z walcowaniem obejmują zarysowania powierzchni, falistość lub pęknięcia krawędzi, często spowodowane problemami z maszynami lub niewłaściwymi parametrami walcowania. Aby zapoznać się z pełną listą oraz rozwiązaniami, należy odnieść się do materiałów dotyczących analizy i zapobiegania wadom.

Podstawy wykańczania i odtłuszczania

Ostatnim etapem w produkcji wysokiej jakości części aluminiowych jest wykończenie powierzchni. Poprawne przygotowanie powierzchni ma kluczowe znaczenie, aby zapewnić dobre przyleganie i długotrwałą ochronę powłok takich jak anodowanie i malowanie proszkowe. Główne kroki przygotowania to:

- Czyszczenie: Usunięcie olejów, smarów i zanieczyszczeń.

- Trawienie: Jednolite szorstkowanie powierzchni w celu lepszego przylegania.

- Usunięcie osadów: Zlikwidowanie pozostałości po trawieniu, szczególnie na stopach o wysokiej zawartości krzemu.

Po przygotowaniu anodowanie tworzy trwałą warstwę tlenkową (zwykle o grubości 10–25 µm), natomiast malowanie proszkowe oferuje szeroki wybór kolorów i odporność na warunki atmosferyczne. Oba rozwiązania poprawiają wygląd i właściwości użytkowe blach aluminiowych, wytłoczek i odlewów – gwarantując trwałość gotowego produktu w trudnych warunkach przemysłowych.

„Wybór odpowiedniego procesu dla danej aplikacji z aluminium polega na uzgodnieniu geometrii, właściwości użytkowych, wykończenia powierzchni i wielkości produkcji.”

Zrozumienie tych metod produkcji pozwala określić najlepszy proces dla Twojego zastosowania z aluminium — czy to będzie skomplikowane odlewanie, precyzyjnie obrabiana część, czy też elegancki profil architektoniczny. Następnie przyjrzymy się, jak dobór stopu i stanu materiału dodatkowo dopasowuje jego właściwości do potrzeb Twojego projektu.

Dobór stopu i stanu materiału, który działa

Wybieranie odpowiedniej rodziny stopów do potrzeb przemysłowych

Czy kiedykolwiek zastanawiałeś się, dlaczego jedna aluminiowa część łatwo się ugnie, a inna pozostaje sztywna mimo dużych obciążeń? Kluczem jest wybór odpowiedniego stopu i stanu materiału. Wobec tak dużej liczby dostępnych opcji rodzaje aluminium wybór optymalnej kombinacji może być przytłaczający. Jednak niewielka wiedza znacznie ułatwia dobranie odpowiedniego materiału do wymagań przemysłowych — a także uniknięcie kosztownej przeróbki czy awarii w przyszłości.

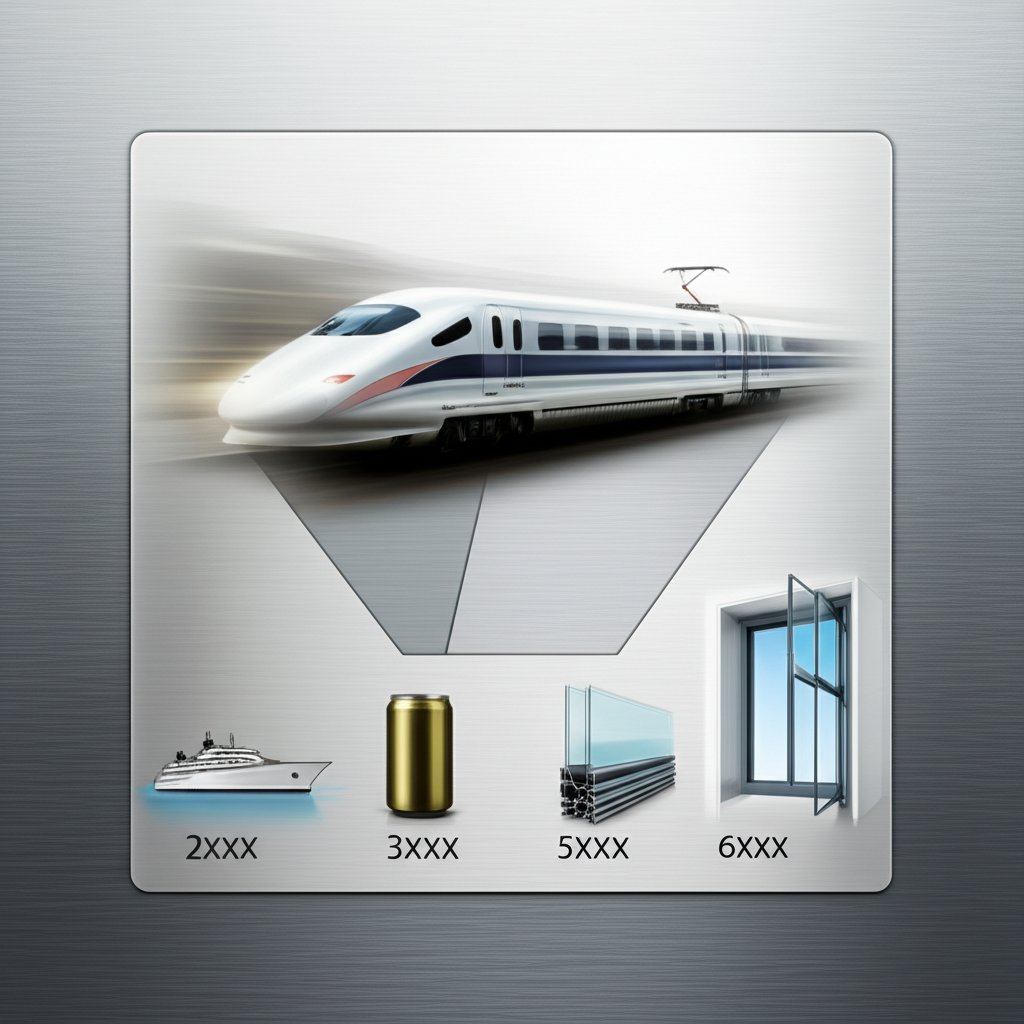

Stopy aluminium są grupowane według głównego pierwiastka stopowego, który wpływa na konkretne właściwości użytkowe odpowiednie do różnych zastosowania aluminium w przemyśle . Oto krótki przewodnik po siedmiu głównych seriach oraz ich najpowszechniejszych zastosowaniach:

| Seria stopów | Główny pierwiastek stopowy | Podstawowe właściwości | Typowe zastosowania |

|---|---|---|---|

| 1xxx | Brak (czystość 99%+) | Doskonała przewodność, odporność na korozję, wysoka plastyczność, bardzo miękki | Przewody elektryczne, zbiorniki chemiczne, wymienniki ciepła |

| 2xxx | Miedź | Wysoka wytrzymałość, dobra ciągliwość, mniejsza odporność na korozję | Konstrukcje lotnicze, wysokiej wydajności części samochodowe |

| 3xxx | Mangan | Umiarkowana wytrzymałość, dobra odporność na korozję, doskonała obrabialność | Puszki na napoje, wymienniki ciepła, dachy |

| 4xxx | Krzemu | Niski punkt topnienia, dobra płynność, umiarkowana wytrzymałość | Drut spawalniczy, lutowak, części samochodowe |

| 5xxx | Magnez | Wysoka wytrzymałość, doskonała odporność na korozję morską, dobra spawalność | Stocznia, naczynia ciśnieniowe, blacha okrętowa (np. stop 5005 ) |

| 6xxx | Magnez i krzem | Dobra wytrzymałość, wysoka odporność na korozję, doskonała kowalność, spawalność | Wyroby walcowane do zastosowań budowlanych, ramy samochodowe, elementy konstrukcyjne (najczęściej najczęściej stosowany stop aluminium używany jest 6061) |

| 7xxx | Cynk | Bardzo wysoka wytrzymałość, mniejsza plastyczność, przeciętna odporność na korozję | Przemysł lotniczy, sprzęt sportowy, twardy stop aluminiowy do zastosowań w wysokiej temperaturze |

Na przykład, stopy aluminium do przemysłu transportowego często pochodzą z serii 6xxx i 7xxx, zapewniając optymalny balans między wagą, wytrzymałością a spawalnością dla ram pojazdów i konstrukcji lotniczych. Inżynierowie morscy z kolei zazwyczaj wybierają serię 5xxx ze względu na odporność na wodę morską i plastyczność.

Obróbka cieplna i jej znaczenie

Brzmi skomplikowanie? To staje się prostsze, gdy zna się podstawy oznaczeń stanów wytwarzania. Kod stanu wytwarzania (taki jak O, H lub T) następuje po numerze stopu i informuje, jak metal był przetwarzany – wpływając bezpośrednio na jego twardość, wytrzymałość i kowalność. Oto szybki przegląd:

| Temperament | Leczenie | Typowy skutek | Implikacje kształtowania |

|---|---|---|---|

| O | Zgnieciony (zmiękczony) | Najniższa wytrzymałość, najwyższa plastyczność | Łatwy do formowania, najlepszy do głębokiego tłoczenia |

| H | Uplastyczniony (obrobiony plastycznie w stanie zimnym) | Zwiększona wytrzymałość, zmniejszona ciągliwość | Dobry do przeciętnego formowania, ograniczonegięcie |

| T | Udzielony cieplnie (rozwiązany i starzony) | Wysoka wytrzymałość, przeciętna ciągliwość | Najlepszy do zastosowań o dużej wytrzymałości i niskiej formowalności |

Na przykład, 6061-T6 to podstawowy materiał do części konstrukcyjnych, ponieważ oferuje dobrą równowagę wytrzymałości i obrabialności, podczas gdy 5052-H32 jest wybierany do blach okrętowych, gdzie formowanie i odporność na korozję są priorytetem.

Macierz decyzyjna dla typowych przypadków użycia

Wyobraź sobie, że dobierasz materiał na część do pociągu o dużej prędkości, puszki z napojem lub kadłuba łodzi. Jak podjąć decyzję? Oto prostsze podejście:

- Zacznij od środowiska : Czy materiał będzie narażony na wodę morską, ciepło lub duże obciążenia?

- Wybierz odpowiednią rodzinę stopową : Zastosuj 5xxx do zastosowań morskich, 6xxx do konstrukcji ogólnego przeznaczenia, 7xxx do lotnictwa/wysokiej wytrzymałości.

- Wybierz stan wytężenia odpowiadający stosunkowi wytrzymałość/kutek : O do głębokiego tłoczenia, T do wytrzymałości, H do równowagi.

- Dokumentuj w sposób przejrzysty : Zawsze podawaj zarówno stop, jak i stan wytężenia (np. 6061-T6) na rysunkach i zamówieniach zakupu, aby zapobiec kosztownym zastąpieniom lub problemom z użytkowaniem.

W przypadku wymagających środowisk zalety twardych stopów aluminium —takie jak te z serii 7xxx—charakteryzują się wysoką wytrzymałością i dobrą odpornością na zmęczenie, jednak mogą wymagać specjalnych procesów i ostrożnego podejścia do spawalności. Jeżeli potrzebujesz wysokiej przewodności i łatwego formowania, do wyboru są serie 1xxx lub 3xxx.

Zacznij od środowiska i metody produkcji; niech to zadecyduje o wyborze rodziny stopu i hartowania.

Poprzez zrozumienie popularnych stopów aluminium oraz wpływu hartowania na właściwości, będziesz wyposażony w wiedzę umożliwiającą dokonywanie mądrych i opłacalnych wyborów – niezależnie od tego, czy budujesz most, puszkę na napój czy pojazd nowej generacji. Następnie porównamy siły i słabości aluminium z innymi materiałami, pomagając Ci podjąć trafną decyzję dla swojego kolejnego projektu.

Aluminium w porównaniu z alternatywami w praktyce

Kiedy Aluminium przewyższa stal i tworzywa sztuczne

Gdy wybierasz materiały na projekt przemysłowy, decyzja często sprowadza się do kilku głównych kandydatów: aluminium, stal, tworzywa sztuczne, kompozyty, a czasem tytan. Ale który z nich oferuje najlepszy balans masy, wytrzymałości, odporności na korozję i kosztów dla Twojego zastosowania? Przeanalizujmy zalety i wady aluminium w porównaniu z jego głównymi konkurentami, abyś mógł podjąć trafną decyzję odpowiadającą Twoim wymaganiom eksploatacyjnym i budżetowym.

| Materiał | Gęstość | Stosunek wytrzymałości do wagi | Odporność na korozję | Kowalność/Kształtowalność | Łatwość przetwarzania | Opcje wykończenia | Koszt | Możliwość recyklingu |

|---|---|---|---|---|---|---|---|---|

| Aluminium | Niski (~2,7 g/cm³) |

Wysoki | Doskonały (tworzy warstwę tlenkową, nie rdzewieje) |

Wysoki | Łatwa (przepływowe, walcowanie, obróbka mechaniczna) | Wiele możliwości (anodowanie, malowanie proszkowe, farba) | Średni (mniej niż ze stali nierdzewnej, więcej niż ze stali miękkiej) |

Doskonały (100% nadająca się do recyklingu) |

| Stal | Wysoki (~7,8 g/cm³) |

Bardzo wysoki | Zmienna (stal zwykła rdzewieje, stal nierdzewna lepsza) |

Niski-średni | Trudna (trudniejsza do formowania, spawania) | Wiele (ocynkowanie, malowanie, polerowanie) | Niski (stal konstrukcyjna); Wysoka (nierdzewna) |

Doskonały |

| Tworzywa sztuczne | Bardzo niska (~0,9–1,5 g/cm³) |

Niski | Dobra (zależy od typu) | Bardzo wysoki | Bardzo łatwa (formowanie, kształtowanie) | Wiele (kolor, faktura, przejrzystość) | Niski | Umiarkowana (zależy od typu) |

| Kompozyty | Niski | Bardzo wysoki | Doskonały | Zmienna | Złożona (specjalistyczne procesy) | Niektóre (powłoka żelowana, farba) | Wysoki | Niski (trudny do recyklingu) |

| Tytan | Niski-średni (~4,5 g/cm³) |

Bardzo wysoki | Doskonały | Umiarkowany | Trudny (drogi w obróbce/formowaniu) | Niektóre (anodyzacja, polerowanie) | Bardzo wysoki | Dobre |

Kompromisy z kompozytami i tytanem

Aluminium ma swój punkt najlepszy w unikalnym połączeniu niskiej gęstości, wysokiej wytrzymałości właściwej i doskonałej odporności na korozję. W przeciwieństwie do stali, nie rdzewieje— czy aluminium rdzewieje? Nie w tradycyjnym znaczeniu. Zamiast tego tworzy stabilną warstwę tlenkową, która chroni podłożony metal. Dzięki temu jest idealny do zastosowań zewnętrznych, morskich i w opakowaniach żywnościowych, gdzie liczy się trwałość.

W porównaniu do tworzyw sztucznych aluminium oferuje znacznie większą wytrzymałość i sztywność, co czyni je lepszym wyborem do części nośnych lub konstrukcyjnych. Jednak tworzywa sztuczne można łatwiej formować w skomplikowane kształty i w niższych kosztach dla zastosowań masowych, niestrukturalnych. Kompozyty i tytan zwiększają granice pod względem stosunku wytrzymałości do wagi i odporności na korozję, ale ich wysoki koszt i skomplikowana obróbka często ograniczają ich zastosowanie do lotnictwa lub specjalistycznych sektorów przemysłowych.

Zalety i wady aluminium w przemyśle

Zalety aluminium

-

Wydajność:

- Lekki – zmniejsza koszty transportu i montażu

- Wysoka wytrzymałość przy niskiej wadze – idealny do transportu, lotnictwa i konstrukcji

- Doskonała odporność na korozję – nie wymaga grubej powłoki ochronnej

- Wysoka przewodność cieplna i elektryczna – doskonały do wymienników ciepła i linii energetycznych

-

Fabrykacja:

- Łatwy w obróbce, prasowaniu i toczeniu – wspiera skomplikowane projekty

- Szeroki wybór wykończenia – anodowanie, malowanie proszkowe, farbowanie

-

Cykl życia:

- 100% nadaje się do recyklingu z minimalną utratą jakości

- Wspiera cele zrównoważonego rozwoju i gospodarki kołowej

Wady aluminium

-

Wydajność:

- Mniejsza wytrzymałość i twardość w porównaniu ze stalą

- Miękkość może ograniczać odporność na zużycie w warunkach ścierania

- Nizsza temperatura topnienia – nieodpowiednie do zastosowań w wysokiej temperaturze

-

Fabrykacja:

- Wymaga ostrożnego łączenia (specjalne spawanie lub łączniki)

- Powierzchnia łatwiej się zarysowuje i zapada w porównaniu z twardszymi metalami

-

Cykl życia:

- Koszt surowca jest wyższy niż dla stali niskowęglowej

- Niektóre stopy mniej odpowiednie do zastosowań ciężkich lub przy dużych obciążeniach

Wybór zależny od zastosowania: Kiedy wybierać aluminium

- Aluminium: Najlepsze do lekkich, odpornych na korozję konstrukcji, wymienników ciepła i precyzyjnych profili wyciskanych – szczególnie tam, gdzie przewagi aluminium takie jak możliwość recyklingu i formowalność są wysoko cenione.

- Stal: Wybierz, aby uzyskać maksymalną wytrzymałość, ekstremalnie niski początkowy koszt oraz wysoką odporność na zużycie w ciężkich konstrukcjach lub narzędziach.

- Wyroby z tworzyw sztucznych: Opcja niskokosztowa, duża objętość, skomplikowane kształty, gdzie obciążenia konstrukcyjne są minimalne.

- Wyroby kompozytowe: Stosuj, gdy wymagana jest ekstremalna sztywność odniesiona do masy, a koszt odgrywa mniejszą rolę (np. lotnictwo, wysokowydajny sport).

- Tytan: Zastrzeżony dla najbardziej wymagających środowisk, gdzie zarówno duża wytrzymałość, jak i odporność na korozję są krytyczne, a budżet pozwala.

Najlepszy materiał to ten, który odpowiada wymaganiom Twojej aplikacji pod względem masy, wytrzymałości, odporności na korozję i kosztów cyklu życia – a nie tylko najniższej cenie za funt.

Zrozumienie zalety i wady aluminium pozwala Ci uwzględnić wszystkie czynniki – gęstość, odporność na korozję, przetwarzanie i możliwość recyklingu – zanim określisz kolejną część przemysłową. W dalszej części omówimy, jak techniki wykończenia, łączenia i inspekcji pomagają częściom aluminiowym wytrzymać próbę czasu i użytkowania.

Dokonywanie, łączenie i inspekcja zapobiegające awariom

Wykończenie trwałe: ochrona i uatrakcyjnianie aluminium

Inwestując w komponenty aluminiowe do zastosowań przemysłowych, chcesz, aby były trwałe – pod względem wytrzymałościowym i estetycznym. Czy jednak aluminium może rdzewieć lub ulegać degradacji z czasem? Choć aluminium tworzy naturalną warstwę tlenkową chroniącą przed korozją, warunki rzeczywiste często wymagają bardziej odpornych wykończeń powierzchniowych. Odpowiednie wykończenie nie tylko zachowuje jakość aluminium, ale również poprawia jego wygląd i funkcjonalność.

| Typ wykończenia | Ochrona przed korozją | Wygląd | Naprawa i konserwacja |

|---|---|---|---|

| Anodowanie | Bardzo dobre (gruba warstwa tlenkowa) | Matowe do półmatowych, ograniczony wybór kolorów | Niewielkie zarysowania mogą być widoczne; kolor może wypłowiać na zewnątrz z czasem |

| Powłoka | Bardzo dobre (jeśli powłoka pozostaje nienaruszona) | Szeroki wybór kolorów, możliwość uzyskania wysokiego połysku | Wgniecenia wymagają ponownego pokrycia; dostępne są opcje stabilne pod wpływem UV |

| Warstwa konwersyjna (Alodine/Chem Film) | Dobra (cienka warstwa pasywacyjna) | Matowa lub tęczowa, zachowuje przewodność | Naprawa zgodnym warunkowaniem chemicznym; mniej trwała niż anodowanie |

| Wykończenie mechaniczne (szlifowanie, piaskowanie) | Minimalne (brak warstwy barierowej) | Zmienna—może być lustrzana lub matowa | Wymaga uszczelnienia lub dalszego wykończenia w celu zwiększenia trwałości |

W przypadku większości przemysłowych zastosowań aluminium anodowanie jest standardowym wyborem pod kątem wysokiej odporności na zużycie i korozję, natomiast malowanie proszkowe oferuje największą różnorodność kolorów i stabilność UV. Warstwy konwersyjne, takie jak Alodine, wybiera się, gdy wymagana jest przewodność elektryczna, jak np. w obudowach elektronicznych. Wykończenia mechaniczne—takie jak szlifowanie lub piaskowanie—często stosuje się ze względów estetycznych lub jako krok przygotowawczy przed nałożeniem kolejnych powłok.

Opcje spawania, lutowania i klejenia

Spawanie aluminium nie jest tak proste jak w przypadku stali. Jego wysoka przewodność cieplna, warstwa tlenkowa oraz plastyczność, jaką oferuje aluminium, mogą uczynić spawanie i łączenie zarówno sztuką, jak i nauką. Który więc sposób łączenia będzie najlepszy dla Twojego projektu?

- Spawanie (GTAW/TIG, GMAW/MIG): Zapewnia silne i trwałe połączenia – idealne do konstrukcji nośnych lub naczyń ciśnieniowych. Przygotowanie powierzchni ma kluczowe znaczenie: usuń tlenek szczoteczką ze stali nierdzewnej, dopasuj drut do stopu, a także kontroluj ilość doprowadzonego ciepła, aby uniknąć odkształceń lub porowatości. Stopy bogate w magnez i cynk (5xxx, 7xxx) wymagają szczególnej ostrożności, by zapobiec pękaniu i utracie wytrzymałości.

- Pawełkowanie: Stosowane do cieńszych elementów i wymienników ciepła. Niższe temperatury ograniczają odkształcenia, jednak wytrzymałość połączenia jest mniejsza niż przy spawaniu.

- Lutowanie klejami ("metal do metalu"): Idealny do łączenia różnych materiałów lub cienkich blach bez użycia ciepła. Powierzchnia musi być czysta i lekko zmatowiona dla najlepszego przywierania. Czasy utwardzania i limity temperatury zależą od typu kleju – zawsze sprawdzaj specyfikacje producenta dla swojego zastosowania.

- Złącza hybrydowe: Łącz sztuczne elementy mechaniczne i kleje dla dodatkowego bezpieczeństwa w złączach dynamicznych lub krytycznych pod względem bezpieczeństwa.

Zalety i wady: Spawanie kontra klejenie

-

Spawanie

- Zalety: Wysoka wytrzymałość, estetyczny wygląd, trwałe

- Wady: Wymaga wykwalifikowanej kadry, ryzyko odkształceń cieplnych, nie nadaje się do wszystkich stopów

-

Klejenie adhezyjne (metalowy klej)

- Zalety: Łączy cienkie lub różne materiały, unika zastosowania ciepła, równomiernie rozkłada naprężenia

- Wady: Przygotowanie powierzchni jest kluczowe, ograniczenia temperaturowe i chemiczne, wymagany czas utwardzenia

Dla obu metod, plastyczność jaką oferuje aluminium oznacza, że części można formować lub giąć przed łączeniem, zapewniając elastyczność projektową. Zawsze jednak upewnij się, że wybrany proces odpowiada wymaganym parametrom jakości i warunkom eksploatacji aluminium.

Listy kontrolne przeglądów i konserwacji

Nawet najlepiej wykonane i połączone części aluminiowe wymagają regularnych przeglądów, aby zachować jakość aluminium i zapobiec kosztownym awariom. Oto praktyczna lista kontrolna, która pomoże utrzymać Twoje urządzenia w doskonałym stanie:

- Sprawdź pod kątem korozja nitkowata w pobliżu uszkodzonych powłok — szczególnie po uderzeniach lub ścieraniu.

- Sprawdź korozja galwaniczna w miejscach połączeń z innymi metalami.

- Zbadaj spoiny pod kątem porowatości, pęknięć lub podcięcia — w razie potrzeby zastosuj standardy wizualne lub badania nieniszczące (NDT).

- Szukaj luźne elementy mocujące lub złącza, które mogą wpływać na integralność połączenia.

- Sprawdź powierzchnie o wykończeniu mechanicznym pod kątem zadrapań lub utraty powłoki ochronnej.

Jak często należy przeprowadzać inspekcję? W przypadku środowisk zewnętrznych lub morskich, sprawdzaj co kwartał lub po wystąpieniu znaczących zjawisk pogodowych. Dla zastosowań wewnętrznych lub niskiego ryzyka, coroczne przeglądy mogą być wystarczające. Jeżeli zauważysz problemy, rozwiąż je natychmiast — dokonaj retuszu powłok, dokręć łączniki lub napraw spoiny zgodnie z potrzebami. Takie podejście proaktywne pozwala zachować zarówno wygląd, jak i właściwości użytkowe elementów aluminiowych, wydłużając ich czas eksploatacji i maksymalizując zwrot z inwestycji.

"Jednolite praktyki wykańczania, łączenia i inspekcji stanowią podstawę niezawodnych i trwałych komponentów aluminiowych w każdej instalacji przemysłowej."

Dzięki tym wskazówkom dotyczącym wykańczania, łączenia i inspekcji, lepiej potrafisz zagwarantować trwałość i jakość aluminium w Twoich zastosowaniach przemysłowych. W dalszej części dowiemy się, jak podejście zrównoważone i uwzględnienie cyklu życia mogą dodatkowo zwiększyć wartość projektu oraz jego wpływ na środowisko.

Zrównoważony rozwój i cykl życia zaprojektowany z góry

Aluminium pierwotne a recyklingowe: Jaki jest realny wpływ?

Kiedy myślisz o zastosowaniach aluminium w przemyśle, czy kiedykolwiek zastanawiałeś się, co czyni je liderem pod względem zrównoważonego rozwoju? Odpowiedź tkwi w jego unikalnym cyklu życia. W przeciwieństwie do wielu metali, aluminium można wielokrotnie recyklingować, nie tracąc jego podstawowych właściwości. Ale jaka jest różnica między wytwarzaniem nowego (pierwotnego) aluminium a recyklingiem zużytego?

| Proporcje | Aluminium pierwotne | Aluminium recyklingowane |

|---|---|---|

| Nasilenie energetyczne | Bardzo wysokie (wykorzystuje 100% bazowej energii) | Bardzo niskie (około 5% energii pierwotnej) |

| Emisje | Wysokie emisje CO 2i gazów cieplarnianych (powyżej 90% emisji przemysłowych) | Minimalne emisje; główny czynnik dekarbonizacji |

| Wykorzystanie zasobów | Wymaga wydobycia boksytu, intensywnego zużycia wody | Oszczędza zasoby naturalne, potrzebuje mniej wody |

| Tolerancja zanieczyszczeń | Wysoka czystość, nadaje się do wszystkich zastosowań | Może zawierać wyższe zanieczyszczenia; zaawansowane sortowanie/przetwarzanie zwiększa zakres zastosowań |

| Typowe zastosowania | Wszystkie branże, zwłaszcza tam, gdzie kluczowa jest czystość | Motoryzacja, budownictwo, opakowania, elektronika (zakres się poszerza dzięki lepszym technologiom) |

Recykling aluminium zużywa jedynie 5% energii potrzebnej do produkcji pierwotnej, co pozwala zaoszczędzić znaczne koszty i emisje. Dlatego cena złomu aluminiowego a dokładność cena aluminium złomowego są tak bardzo kontrolowane – są one kluczowymi wskaźnikami zrównoważonego rozwoju i opłacalności w przemyśle.

Projektowanie z myślą o cyklu zamkniętym: zamykanie pętli

Wyobraź sobie, że każdy produkt aluminiowy został zaprojektowany tak, by można go było wielokrotnie recyklingować. To właśnie tego dąży projektowanie cykliczne. Jednak co staje na przeszkodzie? Często są to powłoki, etykiety lub mieszane stopy, które utrudniają recykling. Na przykład puszki na napoje z plastikowymi etykietami czy pokrywkami mogą obniżyć wartość materiału po recyklingu i zwiększyć koszty przetwarzania (źródło) .

- Wybierz czysty aluminium lub stopy kompatybilne, które łatwo jest zrecyklingować.

- Zminimalizuj komponenty niealuminiowe (takie jak plastikowe etykiety czy nakrętki) i uczynij ich łatwe do usunięcia.

- Stosuj powłoki i farby, które można skutecznie usuwać lub są kompatybilne z procesami recyklingu.

- Określaj stopy, które tolerują wyższe poziomy zanieczyszczeń, tam gdzie to możliwe, zwiększając przydatność materiału po recyklingu.

Postępy w sortowaniu i przetwarzaniu – takie jak spektroskopia z użyciem lasera (Laser Induced Breakdown Spectroscopy) – ułatwiają obróbkę większej liczby typów złomu i poszerzają zastosowanie recyklingowego aluminium w przemyśle (źródło) .

Ocena deklaracji dotyczących zawartości materiału recyklingowego: co powinien wiedzieć dział zakupów

Brzmi to skomplikowanie? Warto pamiętać, że aluminium pochodzące z recyklingu to już dziś istotna część łańcucha dostaw. Na przykład w USA średnio puszka napojowa zawiera około 73% materiału pochodzącego z recyklingu. Jednak nie każde aluminium z recyklingu jest jednakowej jakości – niektóre zastosowania wymagają wyższej czystości, podczas gdy inne mogą wykorzystywać szersze mieszanki stopowe.

Określaj zawartość recyklingową tam, gdzie pozwalają na to wymagania mechaniczne, oraz zdefiniuj sposób weryfikacji w dokumentacji dostawcy.

- Stabilne cena aluminium za funt lub cena aluminium za lb sygnalizuje zdrowy rynek złomu – istotny aspekt przy długoterminowym planowaniu kosztów.

- Fluktuacje w ile kosztuje aluminium za funt może wpływać na budżet projektów oraz opłacalność programów recyklingowych.

- Strategie zamkniętego obiegu surowców—gdzie odpady produkcyjne są zwracane do łańcucha dostaw—poprawiają zarówno zrównoważony rozwój, jak i utrzymanie wartości.

Wraz ze wzrostem popytu na materiały zrównoważone, zespoły zajmujące się zakupami i zrównoważonym rozwojem mają większy niż kiedykolwiek wcześniej powód do dostosowania swoich specyfikacji do celów związanych z gospodarką kołową. Poprzez priorytetowanie zawartości recyklingowej, projektowanie ułatwiające odzysk oraz śledzenie trendów na rynku surowców wtórnych, można zmaksymalizować zarówno korzyści środowiskowe, jak i ekonomiczne—bez konieczności rezygnowania z właściwości, które czynią aluminium tak wartościowym w zastosowaniach przemysłowych. W kolejnym kroku przyjrzymy się temu, jak tworzyć czytelne specyfikacje i pozyskiwać aluminium na potrzeby kolejnego projektu.

Specyfikacja i pozyskiwanie w praktyce

Szablony specyfikacji, które możesz wykorzystać

Czy kiedykolwiek zastanawiałeś się, jak napisać czytelne i niepodważalne specyfikacje dla części aluminiowej? Nie jesteś sam. Niezależnie od tego, czy kupujesz przemysłowe wyciski aluminiowe, blachy czy elementy na zamówienie, precyzyjne określenie szczegółów na etapie wstępnym to klucz do osiągnięcia odpowiedniej wydajności, jakości i kontroli kosztów. Oto praktyczne podejście, które pomoże zminimalizować niejednoznaczność i zagwarantuje sukces Twojego projektu – niezależnie od zastosowania aluminium.

- Materiał: Określ stopień i stan – np. „6061-T6 zgodnie z ASTM B209”.

- Weryfikacja stanu wyrobu: „Dostawca ma dostarczyć certyfikat stanu z każdą partią.”

- Dopuszczenia: „Tolerancje wymiarowe zgodnie z rysunkiem; jeśli nie określono inaczej, zgodnie z EN 755-9 (wyciski) lub EN 485-3 (blacha/płyta).”

- Finish: „Bezbarwna anodyzacja klasa II, minimalna grubość 15μm, zgodnie z specyfikacją.”

- Badania: „Właściwości mechaniczne podlegają badaniu zgodnie z ASTM E8; wykończenie powierzchni zgodnie z wzornikiem wizualnym.”

- Certyfikaty: „Certyfikat laboratoryjny (MTC) i Certyfikat Zgodności (CoC) wymagane przy każdej dostawie.”

- Opakowanie: „Części należy zapakować w sposób zapobiegający zarysowaniom i przed dostaniem się wilgoci; w razie potrzeby użyć folii ochronnej i środka suszącego.”

Konieczność dopasowania do konkretnego zastosowania dla aluminium ? Dodaj postanowienia dotyczące testów poddawania solą (morskie), przewodności (elektryczne) lub dopasowania koloru (architektoniczne) zgodnie z potrzebami. Im dokładniejszy język, tym mniejsze ryzyko kosztownej przeróbki lub opóźnień.

Gwarancja jakości i dokumentacja: Co należy zażądać

Wyobraź sobie, że otrzymujesz zamówienie – jak upewnić się, że spełnia ono wszystkie wymagania? Tu kluczową rolę odgrywają solidna dokumentacja i kontrola jakości. Dla większości produkty z legitymów aluminium , poproś dostawców materiałów aluminiowych o następujące dokumenty:

- Certyfikaty kontrolne hutnicze (MTC): Potwierdzają gatunek, stan materiału i skład chemiczny.

- Raporty z pierwszej inspekcji (FAI): Weryfikuje wymiary, tolerancje i wykończenie na początkowych próbkach.

- Pakiety PPAP/APQP: Dla zastosowań w motoryzacji lub krytycznych zastosowań przemysłowych wymagaj pliku Production Part Approval Process (PPAP) lub Advanced Product Quality Planning (APQP) – szczególnie dla części produkowanych seryjnie lub mających znaczenie dla bezpieczeństwa.

- Weryfikacja opakowań: Zapewnij dokumentację testów transportowych, aby zapobiec uszkodzeniom podczas wysyłki.

Dla trwających zamówień określ jasne oczekiwania dotyczące kontroli zmian i zarządzania rewizjami. Wymagaj od dostawców powiadomień o wszelkich zmianach w procesach lub materiałach i prowadź log zmian dla pełnej śledzalności.

Opcje pozyskiwania i porównanie dostawców

Wybór odpowiedniego partnera na kolejny projekt przemysłowy z wykorzystaniem aluminium może być przytłaczający. Czy warto zdecydować się na globalnego specjalistę, lokalnego wykonawcę czy może rynek internetowy? Poniżej przedstawiamy porównanie, które pomoże podjąć decyzję:

| Dostawca | Możliwości | Tolerancje | CERTYFIKATY | Terminy realizacji | Najlepsze dopasowanie |

|---|---|---|---|---|---|

|

Dostawca Części Metalowych Shaoyi (Chiny) |

Niestandardowe wyciski przemysłowe z aluminium, obróbka CNC, pełne wsparcie DFM/QA, doświadczenie w motoryzacji | Wysoka precyzja; cel poniżej 2000 DPPM | IATF 16949, ISO9001; pełne PPAP/APQP | Szybkie prototypowanie; możliwość skalowania do produkcji masowej | Motoryzacyjne, EV, strukturalne, wysokiej wartości części z wyrobu przekrojów aluminiowych |

| Regionalny producent | Standardowe kształty, cięcie, podstawowa obróbka mechaniczna | Standardowy (zgodnie z EN/ASTM) | ISO9001, lokalne zapewnienie jakości | Krótki dla produktów magazynowych; dłuższy dla wersji na zamówienie | Niskie do średniego wolumenu, wsparcie lokalne |

| Platforma internetowa | Szeroki zakres stopów/produktów, szybkie wyceny | Zależnie od dostawcy | Uzależnione od dostawcy | Szybkie dla gotowych rozwiązań; zmienne dla wersji na zamówienie | Prototypowanie, pojedyncze egzemplarze, części standardowe |

Dla wymagających zastosowania przemysłowe stopów metalicznych —szczególnie w motoryzacji lub precyzyjnych złożeniach—Dostawca Części Metalowych Shaoyi wyróżnia się zintegrowanym inżynieringiem, rygorystycznym zapewnieniem jakości i doświadczonością. Ich wsparcie kompleksowe gwarantuje, że Twoje zastosowania dla aluminium przechodzi płynnie od projektu do produkcji seryjnej. W projektach, gdzie rozwiązania niestandardowe części ekstruzji aluminiowej są kluczowe, wykorzystanie wiedzy specjalistycznej Shaoyi minimalizuje ryzyko i skraca czas wyjścia na rynek.

Krok po kroku: Jak zabezpieczyć swój projekt

Niezależnie od wyboru dostawcy, należy wykazać się starannością – to Twoja gwarancja bezpieczeństwa. Oto lista kontrolna, która pomoże utrzymać proces pozyskiwania towarów i usług na właściwym torze:

- Podpisz Umowę o zachowaniu poufności (NDA) zanim podzielisz się wrażliwymi projektami.

- Poproś o udostępnienie i przeanalizowanie próbnego raportu inspekcji pierwszego artykułu (FAI) zanim przejdziesz do pełnej produkcji.

- W przypadku sektora motoryzacyjnego lub innych sektorów regulowanych, domagaj się dokumentacji PPAP/APQP.

- Przeprowadź audyt systemów jakości dostawcy – zdalnie lub na miejscu, w zależności od potrzeb.

- Zdefiniuj wymagania dotyczące opakowania, etykietowania i wysyłki w swoim zapytaniu ofertowym (RFQ).

- Ustal jasne kryteria akceptacji/odrzucenia na każdym etapie.

Korzystając z tej mapy drogowej – specyfikacja, dokumentacja jakości, porównanie dostawców i starannośd – upewniasz się, że Twój kolejny projekt zakupu przetłoczonego aluminium dostarczy wartości, niezawodności i wydajności. W dalszej części przedstawimy wszystkie kroki i sprawdzone zasoby, które pomogą Ci z powodzeniem przejść od specyfikacji do produkcji.

Wnioski praktyczne i sprawdzone źródła

Kluczowe wnioski dotyczące redukcji masy w transporcie i mobilności

Gdy wchodzisz do nowoczesnego pociągu lub jeździsz ekonomicznym samochodem, otaczają Cię przedmioty wykonane z aluminium —od belek konstrukcyjnych po profile absorbujące energię podczas zderzenia. Dlaczego? Bo zastosowanie aluminium w przemyśle prezentuje się najlepiej tam, gdzie redukcja masy i precyzja są nie do uniknięcia. W transporcie każda oszczędzona dłoń może oznaczać niższe emisje, lepszą oszczędność paliwa lub dłuższy zasięg pojazdu elektrycznego. Wyroby wyciskane z aluminium pozwalają inżynierom łączyć wiele funkcji w jednej lekkiej części, upraszczać montaż i zwiększać bezpieczeństwo w wypadku kolizji – oferując jasne, praktyczne odpowiedzi na pytanie, do czego stosuje się aluminium w transporcie?

Twoje kolejne kroki: od specyfikacji do produkcji

Gotowy przekształcić swoje pomysły w przedmioty wykonane z aluminium które spełniają wymagania dotyczące wydajności i kosztów? Oto szczegółowy plan działania, stworzony, aby pomóc Ci z pewną siebie przejść od koncepcji do gotowego produktu:

- Zdefiniuj cykl obciążenia i środowisko : Dokonaj analizy miejsca i sposobu użytkowania Twojej części – rozważ obciążenie, temperaturę, ekspozycję oraz oczekiwany cykl życia.

- Wybierz stop i stan materiału : Dostosuj odpowiednią rodzinę stopową i stan materiału do Twojego zastosowania, łącząc wytrzymałość, plastyczność i odporność na korozję.

- Wybierz odpowiednią technologię produkcji : Zdecyduj pomiędzy wyciskaniem, walcowaniem, odlewaniem lub kuciem, biorąc pod uwagę geometrię, tolerancje i wielkość produkcji.

- Określ wykończenie i zapewnienie jakości : Sporządź szczegółowy opis obróbki powierzchniowej i kryteriów kontroli, aby zagwarantować trwałość i wygląd spełniające Twoje wymagania.

- Dostawca – wybierz z wiarą : Przeprowadź benchmarking wielu dostawców, poproś o próbne uruchomienia i sprawdź certyfikaty przed zwiększeniem skali produkcji.

-

Pulapy do unikania:

- Niejasne lub brakujące specyfikacje temperatury

- Niezaweryfikowane tolerancje lub brak danych inspekcyjnych

- Zaniedbywanie kompatybilności galwanicznej z innymi metalami

- Korzystanie z jednej oferty bez porównania

- Ignorowanie dokumentacji dotyczącej zawartości recyklingu lub zrównoważoności

Zaufane Źródła Dla Pozyskiwania I Projektowania Aluminium

Aby Twój następny projekt odniósł sukces, zacznij od sprawdzonych partnerów i dobrej wskazówki. Oto lista źródeł, które pomogą Ci pozyskać, określić i zweryfikować wysokiej jakości części ekstruzji aluminiowej dla mobilności i nie tylko:

- Dostawca Części Metalowych Shaoyi – Czołowy zintegrowany dostawca precyzyjnych metalowych części samochodowych w Chinach, specjalizujący się w produkcji niestandardowych części z wyrobu wyciskanego aluminium dla wymagających zastosowań transportowych i przemysłowych.

- Organizacje standaryzacyjne (ASTM, EN, ISO) – Dla aktualnych specyfikacji materiałowych i procesowych.

- Konsultanci techniczni i inżynierowie projektowi – Dla specyficznych dla zastosowania porad dotyczących wyboru stopów, optymalizacji projektu i planowania zapewnienia jakości.

- Strony internetowe z ofertami i lokalni wytwórcy – Dla wstępnych wersji prototypów lub standardowych kształtów, ale zawsze sprawdź możliwości i dokumentację.

Kiedy chodzi o do czego wykorzystuje się aluminium i gdzie wykorzystuje się aluminium , odpowiedź jest oczywista: od konstrukcji pojazdów po obudowy elektroniczne, wszechstronność aluminium nie ma sobie równych. Jednak wyniki zależą od starannego planowania i odpowiednich partnerstw z dostawcami. Zawsze porównuj wiele ofert i żądaj próbnych serii, aby potwierdzić zarówno możliwości, jak i jakość – szczególnie przy kluczowych dla działania aplikacjach przedmioty wykonane z aluminium w sektorach transportu i mobilności (źródło) .

„Droga od specyfikacji do produkcji jest bardziej płynna, gdy wykorzystuje się doświadczonych dostawców, precyzyjną dokumentację oraz głęboką wiedzę o unikalnych właściwościach aluminium w przemyśle.”

Śledząc ten skuteczny plan działania i korzystając z zaufanych źródeł, będziesz dobrze przygotowany, aby przekształcić swój kolejny projekt w wysokiej klasy, opłacalne rozwiązanie przedmioty wykonane z aluminium —dostarczając wartość na każdym etapie swojego projektu przemysłowego.

Często zadawane pytania dotyczące zastosowań aluminium w przemyśle

1. Jakie są główne zastosowania aluminium w przemyśle?

Aluminium jest powszechnie stosowane w przemyśle transportowym (samochody, pociągi, samoloty), budowlanym (ramy okienne, dachy), elektrycznym (przewody, radiatory), opakowaniowym (puszki, folia aluminiowa) oraz w przemyśle morskim (kadłuby łodzi). Jego lekkość, odporność na korozję oraz możliwość recyklingu czynią z niego preferowany materiał do redukcji masy i zwiększenia efektywności.

2. Dlaczego aluminium jest preferowane w porównaniu ze stalą w wielu zastosowaniach przemysłowych?

Aluminium jest preferowany w porównaniu ze stalą ze względu na niższą gęstość, co przekłada się na lżejsze komponenty oraz poprawę efektywności paliwowej w pojazdach i konstrukcjach. Ofaruje również doskonałą odporność na korozję, jest łatwiejszy do formowania i prasowania oraz umożliwia szeroki wachlarz wykończeń. Mimo że stal jest bardziej wytrzymała, aluminium cechuje lepszy stosunek wytrzymałości do wagi oraz możliwość recyklingu, co czyni je idealnym rozwiązaniem dla wielu zastosowań przemysłowych.

3. Jak aluminium jest produkowane i formowane w produkty przemysłowe?

Aluminium wytwarza się z rudy boksytowej, a następnie przetwarza na brykiety lub wlewek. Następnie są one przekształcane w części przemysłowe przy użyciu metod takich jak prasowanie wyciskowe, walcowanie, odlewanie, kucie oraz obróbka CNC. Wybrany proces zależy od pożądanego kształtu, tolerancji i zastosowania, przy czym każda metoda oferuje unikalne korzyści dostosowane do konkretnych potrzeb przemysłowych.

4. Na co należy zwracać uwagę przy pozyskiwaniu części aluminiowych do zastosowań przemysłowych?

Podczas pozyskiwania komponentów aluminiowych istotne jest określenie odpowiedniego stopu i stanu materiału, zdefiniowanie tolerancji, wybranie odpowiednich wykończeń powierzchni oraz zażądanie dokumentacji jakości, takiej jak certyfikaty badań hutniczych. Współpraca z dostawcą takim jak Shaoyi Metal Parts Supplier gwarantuje dostęp do niestandardowych wycisków, surową kontrolę jakości oraz kompleksowe wsparcie na etapie realizacji projektów z branży motoryzacyjnej i przemysłowej.

5. W jaki sposób aluminium przyczynia się do zrównoważonego rozwoju w przemyśle?

Aluminium jest bardzo zrównoważone pod względem ekologicznym dzięki możliwości wielokrotnego recyklingu bez utraty jakości. Recykling aluminium wymaga zaledwie około 5% energii potrzebnej do produkcji pierwotnej, znacznie redukując emisje oraz zużycie zasobów. Projektowanie pod kątem możliwości recyklingu oraz wybór dostawców zaangażowanych w praktyki cyrkularne dodatkowo zwiększają korzyści środowiskowe płynące z zastosowania aluminium.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —