Zrozumienie systemów matryc jednostkowych w odlewnictwie pod ciśnieniem

STRESZCZENIE

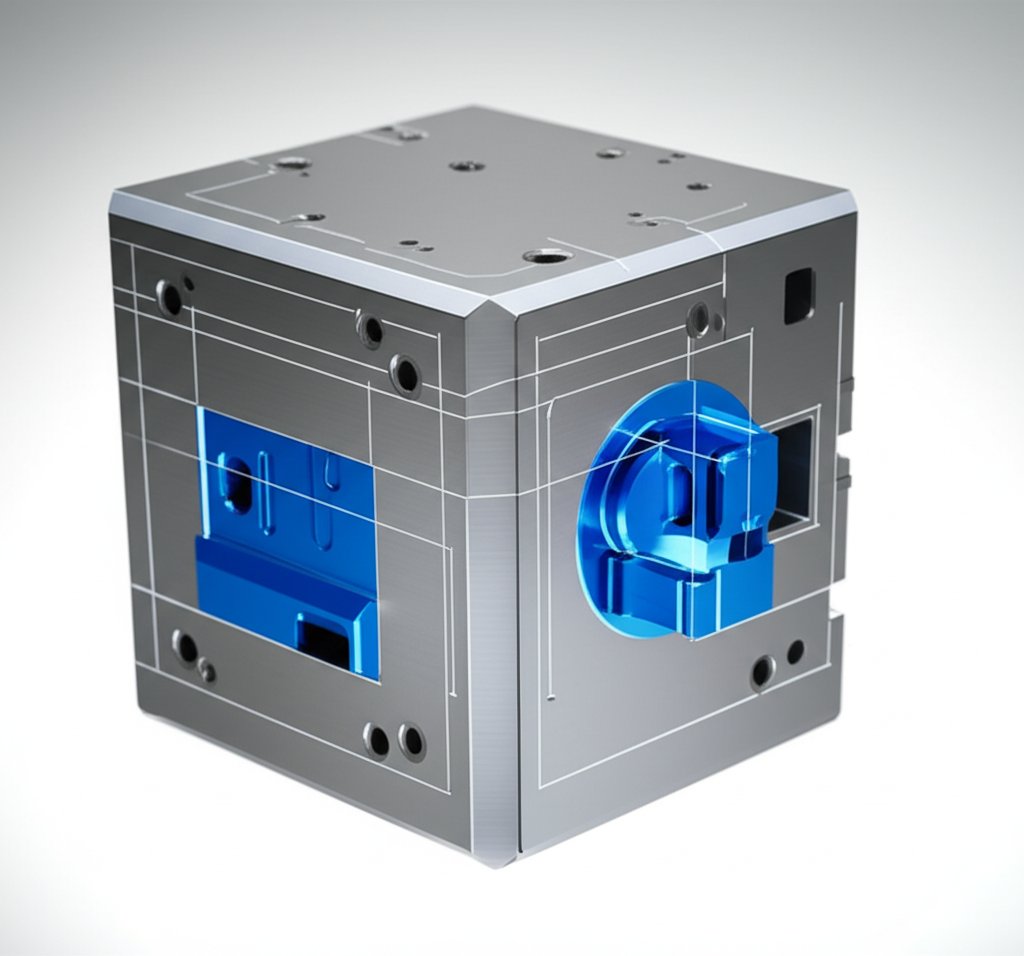

Systemy matryc jednostkowych w odlewaniu ciśnieniowym stanowią wysoce efektywną i opłacalną strategię oprzyrządowania. Składają się one ze standardowej głównej ramy matrycy, często nazywanej uchwytem jednostkowym, która pozostaje w maszynie do odlewania, oraz mniejszych, wymiennych wkładów formujących, specyficznych dla każdej części. Takie podejście modułowe jest idealne do wytwarzania małych i średnich elementów o prostszych kształtach w niewielkich i średnich partiach. Główne korzyści to znaczne obniżenie kosztów oprzyrządowania oraz skrócenie czasu przygotowania w porównaniu z opracowywaniem całkowicie indywidualnej matrycy dla każdego komponentu.

Czym jest system matrycy jednostkowej w odlewaniu ciśnieniowym?

System matryc jednostkowych to specjalistyczny rodzaj narzędzi produkcyjnych stosowanych w odlewnictwie pod wysokim ciśnieniem. Podstawową koncepcją jest użycie głównego uchwytu lub ramy, będącego własnością odlewnika, który został zaprojektowany tak, aby przyjmować mniejsze, wykonane na zamówienie wkłady formy. Te wkłady, czasem nazywane blokami formującymi lub po prostu matrycami jednostkowymi, zawierają rzeczywisty kształt odlewu. Podczas gdy duży, standardowy uchwyt pozostaje zamocowany w maszynie do odlewania pod ciśnieniem, mniejsze wkłady można szybko i łatwo wymieniać, aby wytwarzać różne części. Ta modularność jest charakterystyczną cechą tego systemu.

To podejście wyraźnie kontrastuje z tradycyjną formą, czyli formą „pełną”, która jest całkowicie samodzielnym narzędziem zaprojektowanym specjalnie dla pojedynczej części lub rodziny części. Pełna forma integruje wnękę, system wyrzutnika, kanały chłodzenia oraz wszystkie inne komponenty w jednym dedykowanym zestawie. Choć zapewnia maksymalną kontrolę i efektywność przy produkcji dużych serii lub skomplikowanych elementów, budowa pełnej formy wiąże się ze znacznymi nakładami czasu i pieniędzy. Systemy form jednostkowych zostały opracowane jako bardziej ekonomiczna alternatywa dla określonych scenariuszy produkcyjnych.

Główną zaletą tego systemu jest redukcja inwestycji w oprzyrządowanie. Ponieważ klient musi zakupić jedynie stosunkowo niewielką wkładkę formującą, początkowy koszt może stanowić jedynie ułamek ceny pełnej formy. Sprawia to, że jest to atrakcyjna opcja dla startupów, projektów o ograniczonym budżecie lub do produkcji różnorodnych małych komponentów bez konieczności wykonywania osobnego narzędzia dla każdego z nich. Koszt dużej, uniwersalnej oprawy ponosi odlewnik, rozkładając wydatek na wielu klientów i projekty.

Aby lepiej zrozumieć różnicę, rozważmy poniższe porównanie:

- Pełna forma: Całkowicie niestandardowe, samodzielne narzędzie. Jest projektowane i budowane dla konkretnego elementu, oferując optymalną wydajność dla złożonych geometrii i produkcji seryjnej. Oznacza to wyższy początkowy wkład finansowy.

- System form jednostkowych: Standardy ramy (uchwyt) z niestandardowym, wymiennym wkładem (wnętrze). Nadaje się najlepiej do mniejszych, mniej skomplikowanych elementów oraz niższych objętości produkcji, oferując znaczące oszczędności kosztów i szybsze przebicia.

Ten system skutecznie upowszechnia dostęp do odlewania pod ciśnieniem dla komponentów, które inaczej mogłyby być zbyt kosztowne w produkcji tą metodą. Dzieląc się najdroższą częścią formy – uchwytem – firmy zajmujące się odlewaniem pod ciśnieniem mogą oferować elastyczne i przystępne cenowo rozwiązanie dla odpowiednich zastosowań.

Podstawowe Komponenty i Zasada Działania

System form jednostkowych działa poprzez oddziaływanie kilku kluczowych komponentów, z których każdy pełni określoną funkcję. Choć konstrukcje mogą się różnić, podstawowe elementy współpracują ze sobą, tworząc wydajny, wymienny zestaw narzędzi. Główne komponenty to uchwyt jednostkowy, wkładka formy oraz powiązane systemy wybijaka i centrowania.

The Uchwyt jednostkowy (znany również jako blok uchwytu lub ramka główna) jest największą i najważniejszą częścią systemu. Zwykle należy do odlewnika i stanowi solidną, ustandaryzowaną ramę wykonaną z trwałej stali, np. 4140. Uchwyt ten zawiera elementy wspomagające centrówkę, takie jak wpusty prowadzące i tuleje, a często również mechanizm głównego systemu wyjmowania. Zaprojektowano go tak, aby pasował do określonej maszyny do odlewania pod ciśnieniem i pozostaje w niej zamontowany podczas produkcji, a nawet przy wymianie wytwarzanych części.

The Wkładka formy (lub forma jednostkowa) to część należąca do klienta. Jest to specjalnie wykonana bryła zawierająca negatyw detalu, czyli wnękę, oraz niezbędne kanały wlewowo-biegowe i odpowietrzenia dla przepływu stopu metalu. Aby wytrzymać naprężenia termiczne i ciśnieniowe procesu odlewania pod ciśnieniem, wkładki te wykonuje się ze stalii narzędziowej wysokiej jakości, hartowanej cieplnie, najczęściej H-13. Zgodnie z informacjami od General Die Casters , standardowe rozmiary form jednostkowych obejmują m.in. 10”x12”, 12”x14” oraz 15”x18”.

Inne niezbędne komponenty uzupełniające system to:

- Płyta wybijakowa i kołki: Ten system odpowiada za wypchnięcie zestalonego odlewu z wkładu formy po każdym cyklu. Podczas gdy główna płyta wybijakowa może być częścią uchwytu, dokładne położenie konkretnych kolków jest zintegrowane z niestandardowym wkładem formy.

- Piny prowadzące i bushings: Zapewniają one precyzyjne dopasowanie obu połówek matrycy (pokrywy i płyty wybijakowej) podczas zamykania, co jest kluczowe dla produkcji dokładnych elementów oraz zapobiegania uszkodzeniom narzędzi.

- Tuleja wlewkowa: Ten hartowany element kieruje przepływ stopionego metalu z dyszy maszyny do systemu ław, znajdującego się we wkładzie formy.

- Przewody chłodzące: Kanały w uchwycie, a czasem również we wkładzie, cyrkulują płyn (taki jak woda lub olej), aby regulować temperaturę formy, co ma kluczowe znaczenie dla kontrolowania procesu krzepnięcia, czasu cyklu oraz jakości odlewów.

Zasada działania jest prosta i efektywna. Aby przełączyć się z produkcji jednej części na drugą, technik odkłada stary wkład formy z uchwytu jednostkowego, usuwa go i instaluje nowy. Ponieważ masywny blok uchwytu nie musi być demontowany z maszyny do odlewania, proces ten jest znacznie szybszy niż wymiana całych form, które mogą ważyć tysiące funtów. Szybka zmiana minimalizuje przestoje maszyn i czyni opłacalną produkcję mniejszych partii różnych elementów.

Kluczowe zalety i ograniczenia form jednostkowych

Systemy form jednostkowych oferują atrakcyjny zestaw zalet, ale wiążą się również z naturalnymi ograniczeniami. Zrozumienie tej równowagi jest kluczowe dla projektantów i inżynierów przy podejmowaniu decyzji, czy jest to odpowiednia strategia narzędziowa dla ich projektu. Decyzja zależy głównie od kompromisów między kosztem, szybkością, złożonością części i objętością produkcji.

Największą zaletą są znacznie niższe koszty narzędzi. Jak szczegółowo opisano w przewodniku firmy A&B Die Casting , forma jednostkowa to tańsze narzędzie produkcyjne, ponieważ klient płaci tylko za wymienny element wnęki, a nie za całą ustandaryzowaną ramę. Może to przynieść znaczne oszczędności w porównaniu z pełną formą, co czyni ją doskonałym wyborem dla projektów o ograniczonym budżecie. Inną ważną zaletą jest szybkość, zarówno w produkcji narzędzi, jak i w przygotowaniu produkcji. Ponieważ uchwyt już istnieje, należy wykonać jedynie mniejszy wkład, co skraca czas realizacji. Co więcej, wymiana wkładów jest znacznie szybsza niż zmiana całej formy, co zmniejsza przestoje maszyn między partiami.

Jednak te korzyści wiążą się z istotnymi ograniczeniami. Formy jednostkowe najlepiej sprawdzają się przy mniejszych i prostszych elementach. Standardowa konstrukcja uchwytu ogranicza dostępną przestrzeń, co wpływa na rozmiar części oraz stopień skomplikowania ich kształtu. Na przykład zastosowanie wielu lub złożonych wysuwanych rdzeni — stosowanych do tworzenia zarysów podciętych lub szczegółów wewnętrznych — jest często ograniczone. Kompleksowy przewodnik wydany przez Chicago White Metal Casting zaznacza, że formy jednostkowe są najbardziej odpowiednie dla mniej skomplikowanych konstrukcji oraz mniejszych rocznych wielkości produkcji właśnie z tego powodu. Ogólnie nie nadają się do dużych elementów konstrukcyjnych ani do części wymagających skomplikowanych ruchów wysuwanych sekcji.

Poniższa tabela podsumowuje kluczowe różnice między systemem formy jednostkowej a formą kompletną:

| Czynnik | System formy jednostkowej | Forma kompletna |

|---|---|---|

| Koszt narzędzi | Niski do umiarkowanego (klient kupuje tylko wkład) | Wysoki (klient kupuje całe niestandardowe narzędzie) |

| Czas montażu | Szybki (szybka wymiana wkładu) | Wolny (wymaga demontażu całej formy) |

| Złożoność części | Ograniczone (najlepsze dla prostych geometrii, minimalna liczba suwnic) | Wysokie (może pomieścić złożone geometrie i wiele suwnic) |

| Wolumen produkcji | Idealne dla niskich do średnich wielkości produkcji | Idealne dla dużych serii produkcyjnych |

| Wielkość części | Ograniczone do małych i średnich elementów | Może pomieścić elementy od małych po bardzo duże |

Ostatecznie wybór matrycy jednostkowej to decyzja strategiczna. Dla projektanta z małym, prostym elementem i umiarkowanym prognozowaniem produkcji oferuje ona łatwy dostęp do wysokiej jakości świata odlewania pod ciśnieniem. Dla złożonego elementu produkowanego w dużych ilościach inwestycja w kompletną formę jest konieczna, aby osiągnąć maksymalną efektywność i swobodę projektowania.

Typowe Zastosowania i Branże

Ze względu na korzyści wynikające z niskich kosztów i wysokiej efektywności przy produkcji mniejszych komponentów, systemy matryc jednostkowych są stosowane w szerokim zakresie branż. Są one rozwiązaniem pierwszego wyboru, gdy projekt wymaga wytrzymałości i precyzji odlewania w formach, ale nie uzasadnia kosztów pełnej, dedykowanej oprawy. Zastosowania obejmują zazwyczaj części o małych i średnich rozmiarach oraz stosunkowo prostych kształtach, produkowanych w niewielkich lub umiarkowanych ilościach.

Uniwersalność matryc jednostkowych czyni je odpowiednimi dla wielu sektorów. Na przykład Diecasting-mould.com podkreśla ich wykorzystanie do wytwarzania części o skomplikowanych kształtach, pod warunkiem że mieszczą się one w granicach uchwytu jednostki. Ta elastyczność doprowadziła do powszechnego przyjęcia tych rozwiązań w dziedzinach, gdzie cykle życia produktów są krótkie, lub tam, gdzie potrzeba wielu wariantów małej części.

Typowe branże oraz konkretne przykłady części to:

- Motoryzacja: Podczas gdy duże elementy konstrukcyjne wymagają pełnych form odlewniczych, formy jednostkowe są idealne do mniejszych części, takich jak obudowy czujników, małe wsporniki, korpusy złącz oraz drobne komponenty silnika lub skrzyni biegów. W przypadku bardziej wymagających zastosowań, wymagających większej wytrzymałości, do produkcji elementów o maksymalnej odporności mogą być stosowane inne metody wytwarzania, takie jak kucie.

- Elektronika: Przemysł elektroniczny polega na formach jednostkowych przy produkcji różnorodnych komponentów, takich jak małe obudowy ze stopu cynku, radiatory, złącza oraz wsporniki montażowe do części komputerów i telefonów. Precyzja odlewania pod ciśnieniem jest kluczowa dla zachowania ścisłych tolerancji wymaganych w tej dziedzinie.

- Towary konsumpcyjne: Wiele codziennych produktów zawiera części wykonane za pomocą form jednostkowych. Obejmują one komponenty do urządzeń kuchennych, wyposażenie mebli i szafek (uchwyty, gałki), części sprzętu sportowego oraz elementy zabawek.

- Sprzęt przemysłowy: Formy jednostkowe są używane do produkcji części maszyn i narzędzi, takich jak elementy hydrauliczne i pneumatyczne, komponenty zaworów oraz małe części maszynowych, gdzie objętość produkcji dla pojedynczego projektu nie uzasadnia budowy pełnej formy.

Głównym wnioskiem jest to, że systemy form jednostkowych zapewniają elastyczną ścieżkę produkcji. Umożliwiają one firmom podejście do odlewnika z nowym projektem części i potencjalne umieszczenie jej w istniejącym uchwycie jednostkowym. To nie tylko oszczędza początkowych kosztów form, ale także wykorzystuje istniejącą infrastrukturę odlewnika, tworząc relację symbiotyczną, która czyni produkcję wysokiej jakości metalowych elementów bardziej dostępna dla szerszego zakresu zastosowań.

Często zadawane pytania

1. Czym jest forma jednostkowa?

Matryca jednostkowa to narzędzie do odlewania pod ciśnieniem, które pozwala zaoszczędzić koszty i składa się ze standardowej głównej ramy matrycy (lub uchwytu) oraz mniejszych, wymiennych jednostek wnęki. Te niestandardowe wkładki są zaprojektowane tak, aby można je było usuwać z głównej ramy bez wyjmowania całego uchwytu z maszyny do odlewania pod ciśnieniem, co umożliwia szybszą i bardziej opłacalną produkcję mniejszych, prostszych elementów.

2. Jakie są dwa typy maszyn do odlewania pod ciśnieniem?

Dwa główne typy maszyn do odlewania pod ciśnieniem to maszyny z komorą gorącą i z komorą zimną. Maszyny z komorą gorącą stosuje się do stopów o niskich temperaturach topnienia, takich jak cynk, gdzie mechanizm wtryskowy jest zanurzony w stopionym metalu. Maszyny z komorą zimną używa się do stopów o wysokich temperaturach topnienia, takich jak aluminium, gdzie stopiony metal jest nalewany łyżką do "zimnej komory" przed wtrysknięciem do matrycy.

3. Z czego składa się proces odlewania pod ciśnieniem?

Odlewanie ciśnieniowe obejmuje kilka kluczowych komponentów. Główne elementy to maszyna do odlewania ciśnieniowego, forma (która zawiera wnękę na odlew) oraz stop metalu poddawany odlewaniu. Forma składa się z dwóch połówek – formy pokrywy i formy wyrzutnika – oraz obejmuje takie elementy jak kanały ciekłe, wlewy, odpowietrzniki, tłoczków wyżymających oraz często przesuwane suwaki lub rdzenie umożliwiające tworzenie złożonych kształtów.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —