Przewodnik po podstawowych typach matryc tłocznych samochodowych

STRESZCZENIE

Matryce do tłoczenia w przemyśle motoryzacyjnym to specjalistyczne narzędzia niezbędne do cięcia i formowania blach w precyzyjne komponenty pojazdów. Podstawowe typy są kategoryzowane według stopnia złożoności operacji: matryce jednostanowiskowe, takie jak wykrojne lub składane, wykonują jedną operację na jeden suw prasy i są idealne dla prostszych części oraz mniejszych serii. Matryce wielostanowiskowe, w tym progresywne i transferowe, wykonują wiele operacji kolejno w jednej prasie, co czyni je wysoce efektywnymi w produkcji seryjnej złożonych elementów.

Podstawy: czym jest matryca do tłoczenia w przemyśle motoryzacyjnym?

Matryca do tłoczenia w przemyśle motoryzacyjnym to precyzyjne narzędzie stosowane w procesie kształtowania metali, służące do cięcia, formowania i nadawania kształtu blachom w celu wytworzenia konkretnych elementów pojazdów. Działa w prasie tłocznej pod wysokim ciśnieniem, gdzie matryca pełni funkcję formy, nadając metalowi kształt zarówno dużych paneli karoseryjnych i drzwi, jak również mniejszych, skomplikowanych wsporników i elementów konstrukcyjnych. Ten proces stanowi podstawę współczesnej produkcji samochodowej, umożliwiając masową produkcję identycznych części z wyjątkową dokładnością i powtarzalnością.

Mechanizm polega na umieszczeniu arkusza metalu pomiędzy dwiema połówkami matrycy. Prasa tłoczniowa następnie wywiera ogromną siłę, powodującą odkształcenie metalu zgodnie z kształtem matrycy. Czynność ta może albo przycinać metal, albo formować go w trójwymiarową część. Różnica między tymi operacjami jest kluczowa; operacje cięcia obejmują takie procesy jak wykrawanie (cięcie zewnętrznego kształtu) i wycinanie otworów, podczas gdy operacje kształtowania obejmują gięcie, wykrojowanie (rozciąganie metalu w głąb wnęki) oraz kucie. Do wykonania pojedynczego komponentu samochodowego może być konieczne wykonanie kilku z tych operacji.

Znaczenie matryc tłoczarskich w przemyśle motoryzacyjnym nie może być przecenione. Umożliwiają producentom wytwarzanie lekkich, a jednocześnie wytrzymałych części w szybkim tempie, co jest niezbędne do osiągania celów produkcyjnych oraz zapewnienia bezpieczeństwa i odpowiedniej wydajności pojazdów. Jak szczegółowo opisują eksperci od produkcji w Alsette , każdy matryca jest zaprojektowana tak, aby wytworzyć określony element, zapewniając, że każdy komponent spełnia rygorystyczne wymagania dotyczące tolerancji wymiarowych niezbędne do bezproblemowej montażu pojazdu.

Główne kategorie: matryce jednostanowiskowe i wielostanowiskowe

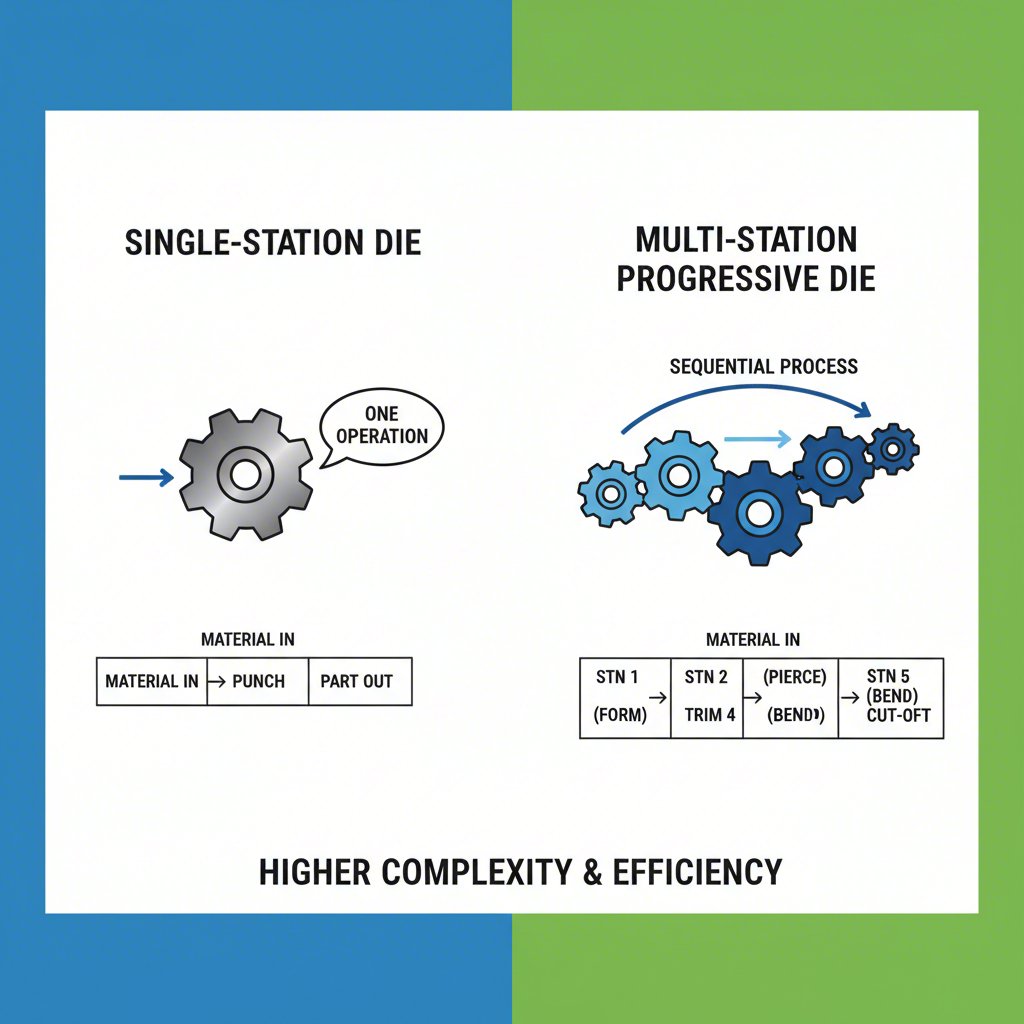

Matryce tłoczarskie są ogólnie dzielone na dwie główne kategorie w zależności od ich struktury operacyjnej: jednostanowiskowe i wielostanowiskowe. To podstawowe rozróżnienie określa przebieg procesu produkcyjnego, efektywność oraz przydatność do różnych typów komponentów. Zrozumienie tej klasyfikacji pozwala lepiej zrozumieć bardziej szczegółowe typy matryc stosowane w produkcji.

Wykrojniki jednostanowiskowe, znane również jako wykrojniki jednoetapowe, wykonują jedną konkretną operację w każdym suwie prasy. Na przykład jedna prasa może być wyposażona w wykrojnik tłoczący do wycięcia początkowego kształtu, a następnie otrzymany detal należy przeprowadzić do innej prasy z wykrojnikiem przebijakowym w celu wykonania otworów. Takie podejście jest proste i zazwyczaj wiąże się z niższymi początkowymi kosztami narzędzi. Dlatego wykrojniki jednostanowiskowe są zazwyczaj przeznaczone do prostszych komponentów, produkcji małoseryjnej lub prototypowania, gdzie elastyczność jest ważniejsza niż szybkość.

Wykrojniki wielostanowiskowe, w przeciwieństwie do jednostanowiskowych, są zaprojektowane tak, aby wykonywać wiele operacji kolejno w ramach jednej prasy. Przetwarzany przedmiot przemieszcza się przez szereg stanowisk, przy czym każde stanowisko wykonuje inną czynność cięcia lub kształtowania. Ten zintegrowany proces jest w dużej mierze zautomatyzowany i znacznie szybszy niż stosowanie wielu oddzielnych ustawień jednostanowiskowych. Jak wyjaśnia Premier Products of Racine, Inc. , ta metoda jest preferowanym wyborem w przypadku produkcji dużych serii złożonych elementów, gdzie priorytetem są wydajność i koszt jednostkowy. Dwa najważniejsze typy matryc wielostacyjnych to matryce progresywne i transferowe.

| Kryterium | Matryce jednostanowiskowe | Matryce wielostacjonarne |

|---|---|---|

| Działanie | Jedna operacja na jeden suw prasy | Wiele kolejnych operacji na jeden suw prasy |

| Wolumen produkcji | Niski do średni | Wysoki |

| Złożoność części | Proste | Złożoną |

| Koszt narzędzi | Niżej | Wyższy |

| Czas montażu | Krótszy | Dłuższy i bardziej złożony |

Szczegółowe porównanie matryc wielostacjonarnych: progresywne a transferowe

W obrębie kategorii wielostacjonarnej matryce progresywne i transferowe reprezentują dwa zaawansowane, ale różne podejścia do produkcji dużych serii. Wybór między nimi zależy przede wszystkim od rozmiaru, złożoności detalu oraz celów efektywności zużycia materiału. Oba typy są zdolne do wytwarzania skomplikowanych komponentów, ale osiągają to za pomocą różnych metod obsługi materiału.

Matryce progresywne

W matrycy progresywnej pasek lub taśma blachy jest podawana przez prasę. Taśma pozostaje nietknięta, gdy przesuwa się przez szereg stacji, z których każda wykonuje określoną operację, taką jak przebijanie, koinowanie lub gięcie. Część jest stopniowo formowana i oddzielana od taśmy metalowej dopiero na ostatniej stacji. Ten ciągły proces podawania umożliwia bardzo wysokie prędkości produkcji, co czyni matryce progresywne idealnym rozwiązaniem do wytwarzania dużych ilości małych i średnich części, takich jak uchwyty, klipsy i złącza elektroniczne.

Przenośne formy

Wykrojnica transferowa działa inaczej. Proces zaczyna się od wycięcia blanku z blachy. Następnie poszczególny blank jest przenoszony z jednej stacji do kolejnej za pomocą systemu mechanicznego, takiego jak ramiona robotów lub chwytaki. Każda stacja to niezależna matryca wykonująca pojedynczą operację. Ponieważ detal nie jest połączony z taśmą nośną, ta metoda lepiej nadaje się do większych i bardziej złożonych komponentów, takich jak osłony tłoczone głęboko, ramy i elementy konstrukcyjne. Jedną z kluczowych zalet, podkreślanych przez Larson Tool & Stamping jest znaczne zmniejszenie odpadów materiałowych, ponieważ nie jest potrzebna taśma nośna.

| Kryterium | Postępowa forma | Matryca transferowa |

|---|---|---|

| Obsługa materiałów | Detal pozostaje połączony z taśmą metalową aż do ostatniej operacji. | Poszczególny detal (blank) jest przenoszony między stacjami mechanicznie. |

| Prędkość produkcji | Bardzo wysoki | Wysoka, ale zazwyczaj wolniejsza niż progresywna. |

| Możliwość rozmiaru detalu | Mała do średniej | Średnie do duże i złożone |

| Odpady materialne | Wyższe (z powodu taśmy nośnej) | Dolny (bez listwy nośnej) |

| Koszt narzędzi | Wysoki | Bardzo wysoki (obejmuje mechanizm transferowy) |

Eksplorowanie matryc jednostanowiskowych i specjalistycznych

Podczas gdy matryce wielostanowiskowe są przeznaczone do produkcji seryjnej, szeroka gama matryc jednostanowiskowych i specjalistycznych pełni kluczowe funkcje zarówno w środowiskach niskoseryjnych, jak i wysokoseryjnych. Matryce te często skupiają się na wykonywaniu jednego lub dwóch bardzo szczegółowych zadań z dużą precyzją. Zrozumienie tych typów jest niezbędne dla kompletnego obrazu operacji tłoczenia.

- Matryce wykrojne: Są to jedne z najbardziej podstawowych typów matryc. Matryca tłoczna służy do wycinania określonego kształtu, czyli tzw. "blachażu", z większego arkusza metalu. Wycięty element to pożądana część, a materiał otaczający to odpad. Jest to często pierwszy krok w wieloetapowym procesie produkcyjnym.

- Matryce przebijające: Przeciwieństwo matrycy tłocznej – matryca piersiowa przebija otwory, szczeliny lub inne wycięcia w elemencie roboczym. W tym przypadku materiał, który został usunięty, to odpad, podczas gdy główny arkusz to pożądana część.

- Matryce złożone: Efektywny typ matrycy jednostanowiskowej, matryca składana wykonuje wiele operacji cięcia w jednym suwie prasy. Na przykład może wykroić zewnętrzny kontur podkładki, jednocześnie przebijając otwór w jej środku. Zapewnia to doskonałą współśrodkowość między cechami i jest idealna do produkcji płaskich elementów, takich jak uszczelki i podkładki, z dużą precyzją.

- Matryce kombinowane: Podobnie jak matryce składane, matryce kombinowane wykonują więcej niż jedną operację na jeden suw. Łączą jednak operację cięcia z operacją niecięcia (kształtowania), na przykład jednoczesne wykrawanie i gięcie.

- Matryce kształtujące i tłoczące: Te matryce nadają kształt metalowi bez jego cięcia. Matryce kształtujące służą do gięcia lub formowania części, takich jak uchwyty, podczas gdy matryce tłoczące rozciągają lub wyciągają blachę w głęboki, trójwymiarowy kształt. Tłoczenie to proces stosowany do tworzenia komponentów, takich jak miski olejowe czy panele karoseryjne.

- Matryce kute i reliefsowe: Te specjalistyczne wykrojniki służą do dodawania drobnych szczegółów lub wzorów na powierzchni metalu. Wykrojniki do cembrowania oddziaływują ekstremalnym ciśnieniem, powodując przepływ metalu w głąb skomplikowanych elementów matrycy, tworząc bardzo precyzyjne części. Wykrojniki do tłoczenia tworzą wypukłe lub wklęsłe wzory na blachach, często w celach dekoracyjnych lub w celu dodania funkcjonalnych cech, takich jak powierzchnie antypoślizgowe, jak szczegółowo opisano przez DureX Inc.

Kluczowe kryteria doboru: Jak wybrać odpowiedni wykrojnik

Wybór odpowiedniego wykrojnika do tłoczenia to decyzja o kluczowym znaczeniu, która bezpośrednio wpływa na koszty produkcji, jakość i efektywność. Wybór ten nie jest przypadkowy, lecz kierowany zestawem czynników technicznych i ekonomicznych. Producent musi starannie ocenić wymagania projektu w odniesieniu do możliwości poszczególnych typów wykrojników, aby znaleźć optymalne rozwiązanie.

Główne kryteria doboru wykrojników, zgodnie z ekspertami branżowymi, takimi jak JV Manufacturing Co. , są złożoność części, objętość produkcji oraz właściwości materiału. Proste, płaskie elementy w małej serii mogą być produkowane opłacalnie za pomocą mat pojedynczych, takich jak maty tnące lub maty składane. Jednak dla skomplikowanego komponentu z wieloma gięciami i detalami, wymaganego w ilościach setek tysięcy sztuk, maty progresywne są niemal zawsze niezbędnym wyborem, aby osiągnąć wymaganą szybkość i niski koszt jednostkowy, mimo wysokich początkowych nakładów.

Objętość produkcji jest często decydującym czynnikiem. Wysokie początkowe koszty zaprojektowania i wykonania maty progresywnej lub transferowej uzasadnione są tylko wtedy, gdy są rozłożone na dużą liczbę elementów. Dla mniejszych partii bardziej opłacalne są dłuższe czasy cyklu i ręczne manipulowanie towarzyszące matom jednostanowiskowym. Również właściwości materiału odgrywają kluczową rolę. Twardsze lub grubsze materiały, takie jak stal o wysokiej wytrzymałości, wymagają bardziej solidnych i odpornych na zużycie mat, co może wpływać na projekt i koszt narzędzi.

Nawigacja po tych złożonych decyzjach często wymaga głębokiej wiedzy specjalistycznej. Na przykład producenci specjalistyczni, tacy jak Shaoyi (Ningbo) Metal Technology Co., Ltd. współpracują z klientami z branży motoryzacyjnej przy projektowaniu i wytwarzaniu niestandardowych tłoczników dopasowanych do konkretnych wymagań komponentów, od szybkiego prototypowania po produkcję seryjną. Ostatecznie szczegółowa analiza tych czynników zapewnia, że wybrana technologia tłocznika jest zgodna zarówno z wymaganiami inżynierskimi, jak i celami biznesowymi projektu.

Często zadawane pytania

1. Jakie są cztery główne typy tłoczenia metalu?

Choć istnieje wiele konkretnych operacji, cztery najczęściej wymieniane kategorie tłoczenia metalu to tłoczenie progresywne, tłoczenie transferowe, tłoczenie głębokie oraz tłoczenie wielostanowiskowe (multi-slide). Tłoczenie progresywne i transferowe wykorzystuje wielostanowiskowe matryce do produkcji dużoseryjnej. Tłoczenie głębokie to proces kształtowania służący do tworzenia głębokich, pustych elementów, a tłoczenie wielostanowiskowe wykorzystuje wiele ruchomych suwnic do formowania skomplikowanych części z różnych kierunków.

2. Jakie są różne formy matryc?

W kontekście produkcji „matryca” to specjalistyczne narzędzie służące do cięcia lub kształtowania materiału za pomocą prasy. Główne typy to matryce tnące (takie jak obcinanie i przebijanie), które ścinają materiał, oraz matryce formujące (takie jak gięcie, wykrawanie i cembrowanie), które kształtują materiał bez jego cięcia. Można je dodatkowo sklasyfikować jako jednostanowiskowe, złożone, progresywne i transferowe, w zależności od ich stopnia złożoności operacyjnej.

3. Ile istnieje rodzajów tłoczenia?

Istnieje wiele konkretnych rodzajów operacji tłoczenia, z których każda jest zaprojektowana do pełnienia określonej funkcji. Kluczowe procesy to obcinanie, przebijanie, gięcie, wykrawanie, kształtowanie, cembrowanie i tłoczenie rysunku. Operacje te mogą być łączone na różne sposoby przy użyciu różnych typów matryc (prostych, złożonych, progresywnych itp.), aby tworzyć niemal nieograniczoną różnorodność elementów metalowych.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —