Diagnozowanie błędów podawania w matrycach postępowych: 4 główne przyczyny

STRESZCZENIE

Natychmiastowy priorytet diagnostyczny: Przed regulacją prowadnic lub czujników sprawdź moment zwolnienia prowadnicy . Dane branżowe wskazują, że ponad 90% nieuzasadnionych pogarszających się błędów podawania matrycy wynika z niewłaściwej kalibracji zwalniania podawania.

Rozwiązywanie problemów powinno odbywać się według tej hierarchii: Po pierwsze, przesuń prasę krokowo, aby upewnić się, że wałki podające otwierają się dokładnie w momencie, gdy szpilki prowadzące wchodzą w pasek. Po drugie, sprawdź wysokość linii podawania i wyważenie matrycy, aby zapobiec zakleszczeniom. Po trzecie, sprawdź możliwe problemy z materiałem, takie jak krzywizna blachy (zgięcie w kształcie kosy). Na końcu sprawdź obecność przeszkód fizycznych, takich jak wyciąganie sztabek lub lepka smarowanie. Poprawne ustawienie chwili zwolnienia prowadnicy rozwiązuje ogromną większość błędów pozycjonowania.

Faza diagnostyczna 1: Znaczenie chwili zwolnienia prowadnicy

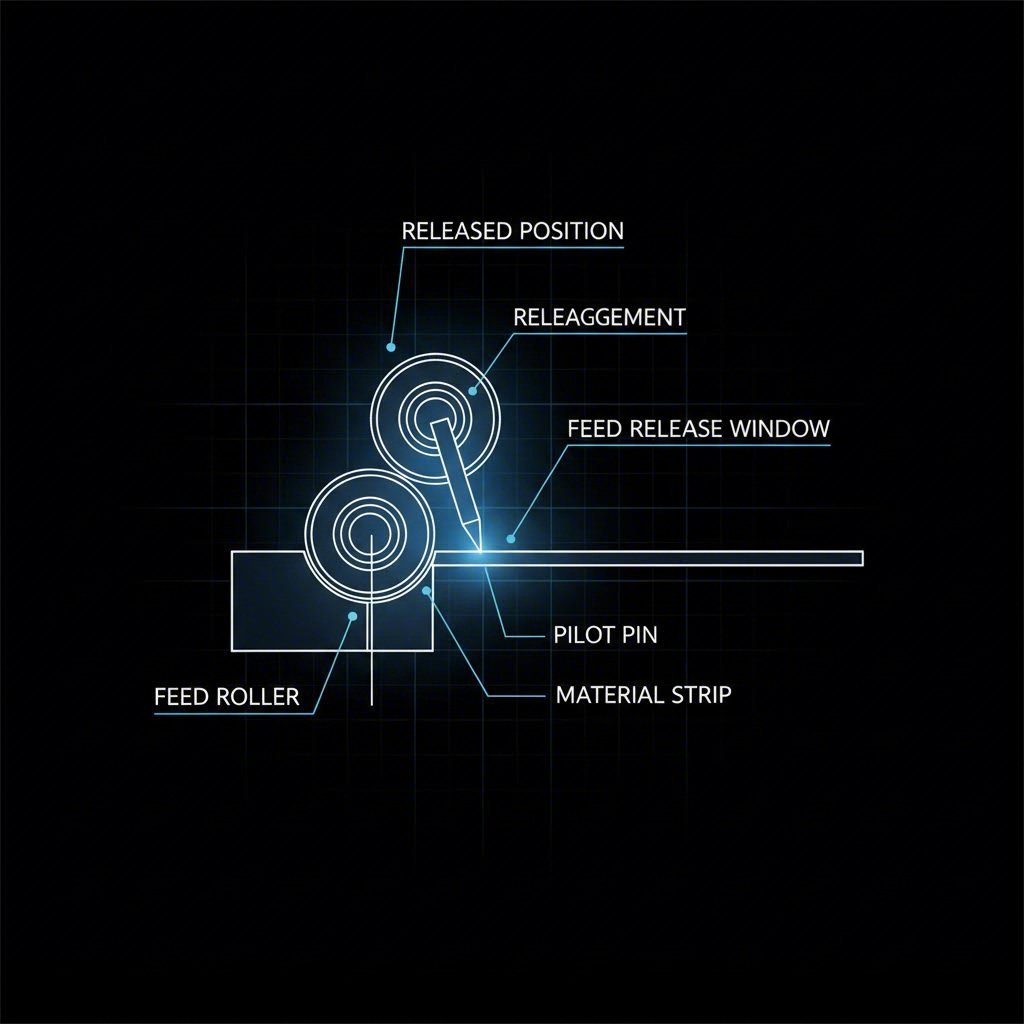

W hierarchii uszkodzeń tłoczenia, mechanizm zwolnienia prowadnicy (lub zwolnienia podajnika) jest najczęstszą przyczyną. Logika mechaniczna jest prosta, ale nieubłagana: podajnik taśmy przesuwa materiał o jeden krok, jednak końcowe mikrowyrównanie zapewniają kołki prowadzące matrycy. Aby ten przejście przebiegło bezbłędnie, wałki podajnika muszą zwolnić pasek w dokładnej chwili , gdy kołki prowadzące wsuną się w materiał.

Jeśli wałki otworzą się zbyt wcześnie, ciężar pętli pobierania (materiał luźny między podkładką i cewką) tworzy napięcie do tyłu, wyciągając pas przed pilotami mogą go zabezpieczyć. Często przejawia się to w niezgodnym tonie lub krótkim zasięgu. Natomiast jeśli rolki otwierają się zbyt późno, taśma jest nadal sztywnie zaciskana, podczas gdy zagęszczone szpilki próbują ją zmusić do wyrównania. Ta walka między hamulcem zasilającym a siłą lokalizacyjną pilota powoduje zgięte paski, wydłużone otwory pilota i złamane końcówki pilota.

Procedura ustalania punktu uwalniania:

- Wciśnij prasy w dół powoli aż do końcówki kulkowych szpilów pilota po prostu zaczynają wchodzić do materiału.

- W tym punkcie rolki paszowe powinny zostać zwolnione (otwarte).

- Wykonujemy dalsze wciśnięcie prasy przez dolną stronę uderzenia (180 stopni) i w górę stronę powrotną. W tym czasie walory muszą pozostawać otwarte, aby paska mogła swobodnie unosić się w trakcie otwierania i zamykania matrycy.

- Wałki powinny ponownie zaciskać pasek dopiero po całkowitym wycofaniu prowadnic i powrocie paska do wysokości linii podawania.

To okno „wolnego unoszenia” jest niemożliwe do negocjacji. W przypadku matryc z dużym wzniesieniem (np. tych produkujących głęboko tłoczone elementy) harmonogram musi uwzględniać ruch pionowy prętów podnoszących. Jeśli wałki zacisną się, gdy pasek nadal jest uniesiony, materiał zostanie ściągnięty do tyłu podczas opadania do linii podawania, co zagwarantuje błąd podawania przy następnym suwie.

Faza diagnostyczna 2: Wysokość linii podawania i równoległość matrycy

Po zweryfikowaniu chwilowania kolejną zmienną, którą należy wyizolować, jest geometria podawania. Podstawową zasadą ustawiania matryc jest to, że materiał musi wchodzić do narzędzia równolegle do powierzchni matrycy. Jeśli wysokość linii podawania został ustawiony niepoprawnie – nawet o ułamek cala – wprowadza to składową kątową siły pchania. Zamiast płynnie ślizgać się, pasek jest wciskany w dół lub w górę w prowadnicach, powodując tarcie, wyginanie i ostateczne zaklinowanie.

Lista kontrolna ustawienia stołu podajnika:

- Wysokość pionowa: Dolna krawędź paska opuszczającego podajnik musi dokładnie odpowiadać wysokości podawania matrycy (górną część lifterów lub płytycze zużyciowych).

- Równoległość: Oś podajnika musi być idealnie równoległa do osi matrycy. Niewłaściwe wyrównanie powoduje obciążenie boczne pinów prowadzących, co może spowodować ich wygięcie lub przyspieszone zużycie.

- Klucze matrycy: Nie polegaj wyłącznie na zaciskach do wyrównania matrycy. Użyj precyzyjnie obrabianych kluczy matrycy w otworach płyty mocującej, aby zapewnić matematyczną równoległość narzędzia względem stołu prasy i podajnika.

W zastosowaniach wymagających głębokiego tłoczenia wyzwania rosną. Gdy pasek jest podnoszony z powierzchni matrycy, aby się przesunąć naprzód, kąt między stałym podajnikiem a podniesionym paskiem ulega zmianie. Jeśli podajnik znajduje się zbyt blisko matrycy, kąt ten staje się stromy, co powoduje załamywanie materiału. Zwiększenie odległości między podajnikiem a matrycą lub zastosowanie podajnika o regulowanej wysokości może zmniejszyć naprężenia kątowe i zapobiec zaklinowaniu paska w elementach podnoszących.

Faza diagnostyczna 3: Problemy materiałowe i z paskiem (krzywizna brzegu i nośnik)

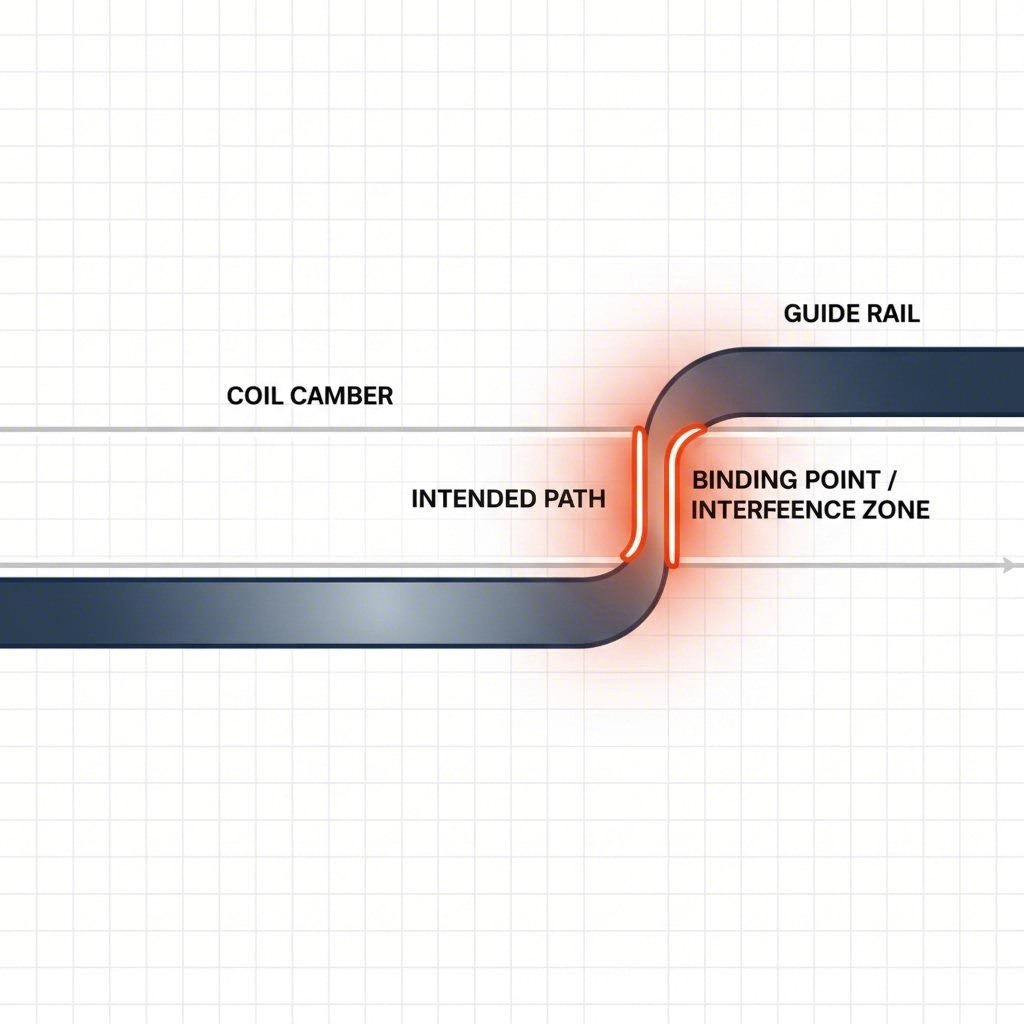

Czasami forma i podajnik są idealne, ale surowiec nie spełnia wymagań. Krzywizna blachy , często nazywana "gięciem w kształcie sierpa", odnosi się do krzywizny wzdłuż krawędzi taśmy spowodowanej procesem cięcia. Gdy pasek o takiej krzywiźnie jest przymuszany do przejścia przez sztywne, równoległe prowadnice, działa jak klin. Ostatecznie krzywizna powoduje, że pasek opiera się o jedną z prowadnic, uniemożliwiając mu dotarcie do przedniego ogranicznika.

Powszechnym błędem jest zbyt mocne ustawienie prowadnic taśmy. Operatorzy często dokręcają prowadnice, aby „przymusić” taśmę do prostego przebiegu. Prowadnice są jednak przeznaczone jedynie do wprowadzenia taśmy w zakres chwytu pinów prowadzących. Nie mogą one korygować ugięcia bocznego (camber). Jeśli zaobserwujesz blokowanie ruchu, nieco poluzuj wstępne prowadnice, aby umożliwić pinom wykonanie dokładnej rejestracji. Jeżeli ugięcie jest znaczne (poza specyfikacjami ASTM), pierwotna przyczyna leży w ustawieniach prostownicy lub u dostawcy cięcia taśmy, a nie w matrycy.

Integralność taśmy nośnej: W matrycach postępowych taśma nośna to szkielet transportujący elementy. Jeśli taśma została zaprojektowana zbyt słabo lub zbyt wąsko, siła napędu podajnika może spowodować jej wygięcie, szczególnie gdy taśma napotyka opór. Sprawdź taśmę nośną pod kątem zmiażdżeń lub uszkodzeń typu harmonijka, które wskazują, że siła podawania przekracza wytrzymałość materiału taśmy na ściskanie.

Faza diagnostyczna 4: Przeszkody i interferencje mechaniczne

Ostatnia kategoria zacięć wiąże się z fizycznymi zablokowaniami w obrębie narzędzia. Wyciąganie sztabek jest notorycznym przestępcą, gdzie odpad po przebiciu przywiera do czoła tłoka i jest ponownie wyciągany z matrycy. Jeśli ten odpad spadnie na powierzchnię paska, uniemożliwia jego posuw lub powoduje kolizję podwójnego materiału.

Typowe przyczyny zatorów:

- Magnetyzm: Pozostały magnetyzm w stali narzędziowej może utrzymywać odpady lub wióry. Od-magnesowanie zestawu tłoczącego to standardowy krok konserwacyjny.

- Lepkość środka smarnego: Olej, który jest zbyt lepki (o wysokiej lepkości), może wywoływać efekt ssania, powodując przyleganie odpadów do tłoka. Z kolei zbyt rzadki olej może nie chronić przed zatarciem pinów prowadzących.

- Fazowanie: Duży zadzior na pasku nośnym może zahaczyć o podnośnik lub prowadnicę, natychmiastowo zatrzymując posuw.

Gdy produkcja wielkoseryjna napotyka przewlekłe problemy ze spójnością materiału lub zużyciem narzędzi, rozwiązaniem często bywa konieczność ponownego przeanalizowania strategii produkcyjnej. W przypadku komponentów motoryzacyjnych wymagających zgodności z IATF 16949, współpraca ze specjalistą takim jak Shaoyi Metal Technology może wypełnić lukę między prototypowaniem a produkcją seryjną. Ich możliwość obsługi pras o nośności do 600 ton oraz precyzyjne wytwarzanie ramion kierowniczych czy podwozi gwarantuje, że podstawowe zmienne procesowe – takie jak obsługa materiału i konserwacja matryc – zostaną ustabilizowane zanim staną się przyczyną przestojów.

Ostatecznie, nieprawidłowe doprowadzenie materiału to objaw, a nie przyczyna. Poprzez metodyczne sprawdzanie chwil działania, wyrównania, prostoliniowości materiału oraz fizycznych luzów, można zidentyfikować rzeczywiste warunki mechaniczne uniemożliwiające przesuwanie blachy.

PYTANIA CZĘSTO ZADAWANE: Rozwiązywanie problemów z progresywnymi matrycami tłoczarskimi

1. Skąd mam wiedzieć, czy zwolnienie pilota jest opóźnione?

Jeśli zwolnienie pilota ustawione jest zbyt późno, często można zaobserwować wydłużone otwory pilotowe na wstędze. Dochodzi do tego, ponieważ pin prowadzący ociera się o krawędź otworu, podczas gdy podajnik nadal zaciska materiał. Możesz również usłyszeć charakterystyczny dźwięk "trzasku", gdy wstęga jest zmuszana do zajęcia właściwego miejsca, lub zauważyć przedwczesne zużycie końcówek pilotów.

2. Jaka jest optymalna wysokość linii podawania?

Wysokość linii podawania powinna być ustawiona tak, aby materiał wpadał do matrycy idealnie poziomo, na poziomie podnośników lub powierzchni matrycy (w zależności od konstrukcji narzędzia). Dobrą zasadą jest zapewnienie, że wstęga nie dotyka dolnej ani górnej części szyn prowadzących przy wejściu. Powinna ona "unosić się" w środku pionowego luzu.

3. Czy zwiększenie nacisku pilotów może naprawić błąd podawania?

Nie. Zwiększenie nacisku sprężyny na prowadnice lub podajniki rzadko rozwiązuje problem nieprawidłowego podania, a często jedynie zasłania pierwotną przyczynę. Jeśli pasek nie jest prawidłowo pozycjonowany, problemem jest niemal zawsze synchronizacja (zwolnienie) lub geometria (zacinanie się). Zwiększenie nacisku może spowodować jedynie przebicie prowadnic przez pasek lub wygięcie nośnika.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —