Zarządzanie temperaturą baterii EV: kluczowe rozwiązania i materiały

STRESZCZENIE

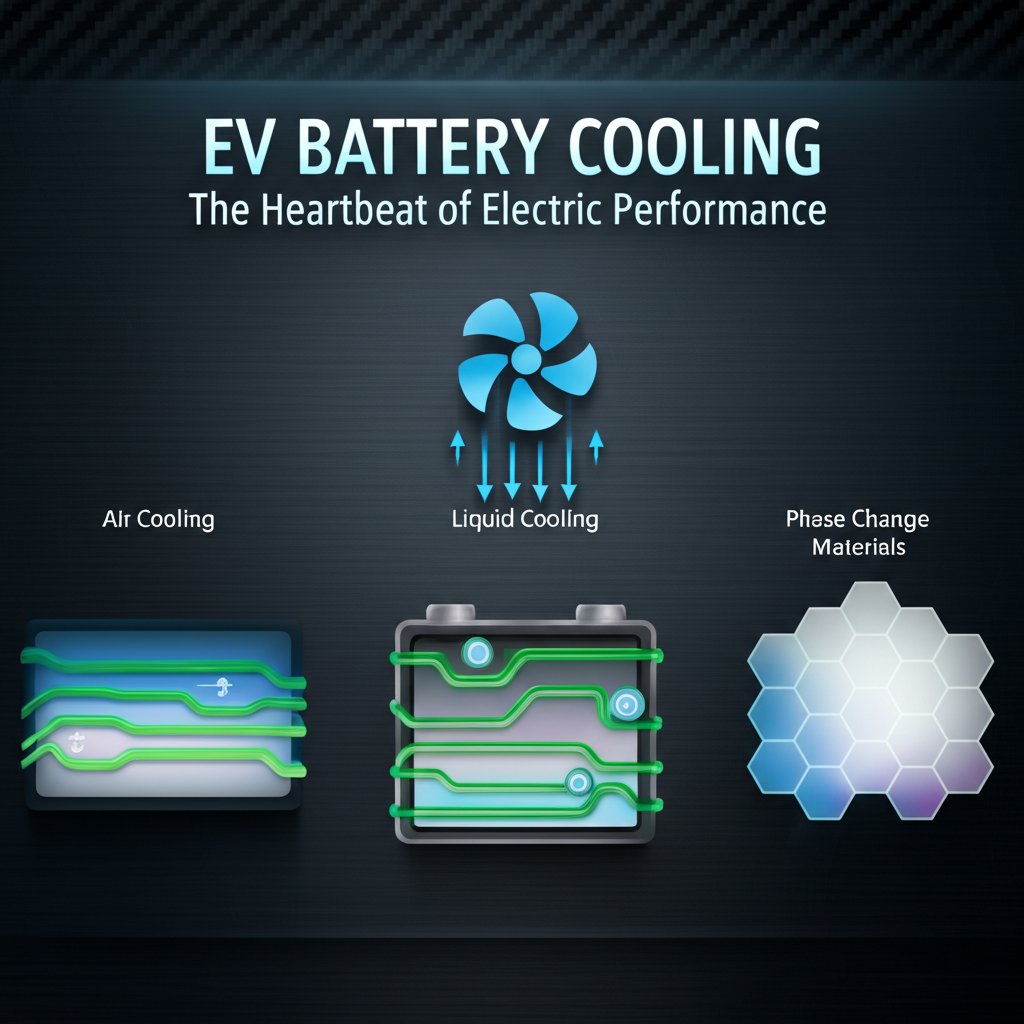

Skuteczne rozwiązania zarządzania temperaturą dla obudów baterii pojazdów elektrycznych są niezbędne do zapewnienia bezpieczeństwa pracy, optymalizacji wydajności oraz wydłużenia żywotności baterii. Główne strategie obejmują aktywne systemy, takie jak chłodzenie powietrzem i cieczowe, oraz systemy pasywne wykorzystujące materiały zmieniające fazę (PCM). Realizowane są one dzięki zaawansowanemu ekosystemowi komponentów, w tym materiałom interfejsu termicznego (TIM), masom impregnującym oraz powłokom dielektrycznym, które wspólnie odprowadzają ciepło i zapobiegają katastrofalnym zjawiskom przejścia w stan niekontrolowanego wzrostu temperatury.

Kluczowa rola zarządzania temperaturą w bateriach EV

Konieczność zaawansowanego zarządzania temperaturą w akumulatorach pojazdów elektrycznych wynika bezpośrednio z natury elektrochemicznej powszechnie stosowanych ogniw litowo-jonowych (Li-ion). Te baterie oferują korzystne połączenie wysokiej gęstości energii i długiego cyklu życia, jednak ich wewnętrzna chemia stwarza znaczne wyzwania termiczne. Roztwór elektrolitu, który umożliwia przepływ ładunku elektrycznego, jest zazwyczaj zbudowany z łatwo zapalnych związków organicznych, co wiąże się z pierwotnym ryzykiem pożaru, jeśli nie będzie odpowiednio zarządzane. Utrzymywanie pakietu baterii w wąskim optymalnym zakresie temperatury jest zatem nie tylko kwestią wydajności, lecz podstawowym aspektem bezpieczeństwa.

Najpoważniejszym zagrożeniem jest zjawisko znane jako niekontrolowany wzrost temperatury. Jest to lawinowe zdarzenie, które może rozpocząć się w momencie przegrzania pojedynczego ogniwka spowodowanego wewnętrznym zwarciem, przeciążeniem lub uszkodzeniem fizycznym. Początkowe przegrzanie może wywołać reakcję łańcuchową, powodując przegrzanie i zapalenie sąsiednich ogniw, co prowadzi do pożaru rozprzestrzeniającego się przez cały moduł lub zestaw ogniw. Takie pożary są notorycznie trudne do ugaszenia i stanowią poważne zagrożenie dla bezpieczeństwa. Skuteczne systemy zarządzania temperaturą stanowią podstawową obronę przed takimi zdarzeniami, zaprojektowane tak, aby odprowadzać ciepło podczas normalnej pracy oraz izolować awaryjne ogniwa, by zapobiec rozprzestrzenianiu się uszkodzeń.

Oprócz zapobiegania katastrofalnemu uszkodzeniu, temperatura ma ogromny wpływ na codzienną wydajność i trwałość akumulatora. Wysokie temperatury, nawet znacznie poniżej poziomu prowadzącego do niekontrolowanego nagrzewania, przyspieszają chemiczne starzenie się komponentów akumulatora, zmniejszając jego pojemność mocy i skracając efektywną długość życia. Z drugiej strony bardzo niskie temperatury mogą powodować utratę mocy i energii, a w ekstremalnym zimnie – prowadzić do trwałych uszkodzeń lub awarii. Dobrej jakości system zarządzania termicznego zapewnia pracę akumulatora w optymalnym zakresie temperatur, maksymalizując efektywność, szybkość ładowania oraz ogólną żywotność.

Podstawowe strategie zarządzania termicznego: analiza porównawcza

Rozwiązania zarządzania temperaturą baterii w pojazdach elektrycznych są ogólnie dzielone na systemy aktywne i pasywne. Systemy aktywne zużywają energię do działania, ale oferują wyższą wydajność, podczas gdy systemy pasywne opierają się na zasadach termodynamiki i nie wymagają zewnętrznego zasilania. Wybór strategii zależy od wymagań dotyczących wydajności pojazdu, celów kosztowych oraz gęstości mocy zestawu baterii.

Systemy aktywnego chłodzenia

Systemy aktywne wykorzystują komponenty mechaniczne do przemieszczania czynnika chłodniczego i odprowadzania ciepła od zestawu baterii. Dwie główne metody to:

- Chłodzenie powietrzem: Jest to najprostsza forma aktywnego zarządzania, wykorzystująca wentylatory do cyrkulacji powietrza wokół modułów baterii i przez kanały chłodnicze. Jest stosunkowo tania i lekka. Jednak jej skuteczność jest ograniczona niską pojemnością cieplną powietrza, co czyni ją mniej odpowiednią dla wysokowydajnych pojazdów elektrycznych lub pojazdów działających w gorącym klimacie, gdzie temperatura otoczenia jest wysoka.

- Chłodzenie cieczowe: Jest to najpowszechniejsza i najskuteczniejsza metoda dla nowoczesnych pojazdów elektrycznych. Ciecz chłodząca, zazwyczaj mieszanina wody i glikolu, cyrkuluje przez sieć rurek lub chłodniczych płyt, które stykają się z modułami baterii. Ciecz pochłania ciepło z ogniw i transportuje je do chłodnicy, gdzie jest odprowadzane do otoczenia. Ta metoda zapewnia lepsze i bardziej jednolite chłodzenie, jednak zwiększa skomplikowanie, wagę i koszt systemu.

Systemy chłodzenia pasywnego

Systemy pasywne zarządzają ciepłem bez użycia elementów zasilanych, co czyni je prostszymi i bardziej niezawodnymi, choć często mniej wydajnymi niż systemy aktywne.

- Materiały zmieniające fazę (PCMs): Te materiały pochłaniają duże ilości ciepła utajonego podczas zmiany fazy, zazwyczaj ze stanu stałego w ciekły. Materiały zmieniające fazę (PCM) są wbudowane w zestaw baterii i pochłaniają ciepło generowane przez ogniwa, topiąc się w tym procesie. To zapewnia stabilną temperaturę ogniw. Gdy bateria się ochładza, PCM ponownie staje się stałe, uwalniając zgromadzone ciepło. Choć są one bardzo niezawodne, ich pojemność jest ograniczona, a najlepiej sprawdzają się w zarządzaniu przerywanym obciążeniem cieplnym, a nie długotrwałym działaniem przy wysokiej mocy.

Porównanie strategii

| Strategia | Skuteczność | Złożoność | Koszt | Główne zastosowanie |

|---|---|---|---|---|

| Chłodzenie powietrzne | Niski do umiarkowanego | Niski | Niski | Hybrydy, EV pierwszej generacji lub tańsze modele |

| Chłodzenie cieczą | Wysoki | Wysoki | Wysoki | Większość nowoczesnych wysokowydajnych pojazdów elektrycznych |

| Materiał zmieniający fazę (PCM) | Umiarkowany | Niski | Umiarkowany | Zarządzanie temperaturą szczytową, systemy hybrydowe |

Niezbędne materiały i komponenty w systemach termicznych

Skuteczność każdej strategii zarządzania temperaturą zależy od ekosystemu specjalistycznych materiałów zaprojektowanych tak, aby przekazywać, blokować lub zarządzać ciepłem i prądem elektrycznym w obudowie baterii. Te materiały są niepoznanymi bohaterami, które umożliwiają efektywne i bezpieczne działanie systemów chłodzenia.

Materiały międzystrefowe Termiczne (TIM): Nawet powierzchnie, które wydają się gładkie, posiadają mikroskopijne niedoskonałości tworzące szczeliny powietrzne. Ponieważ powietrze słabo przewodzi ciepło, takie szczeliny utrudniają przekazywanie ciepła. Materiały międzystrefowe Termiczne stosuje się w celu wypełnienia tych szczelin pomiędzy źródłem ciepła (np. ogniwem baterii) a komponentem chłodzącym (np. płytą chłodzącą), zapewniając efektywny przepływ ciepła. Mogą one występować w postaci klejów przewodzących ciepło, wstrzykiwanych wypełniaczy, smarów lub podkładek. Zastosowanie wstrzykiwanych wypełniaczy zamiast podkładek stałych może również przyczynić się do zmniejszenia masy pojazdu, co jest kluczowe dla maksymalizacji zasięgu.

Materiały otulające: Te materiały, często pianki poliuretanowe, pełnią podwójną funkcję. Po pierwsze, zapewniają wsparcie konstrukcyjne, łącząc zestaw baterii w całość oraz chroniąc ogniwa przed wstrząsami i wibracjami. Po drugie, a co jest jeszcze ważniejsze, działają jako bariery przeciwpożarowe. W przypadku wejścia pojedynczego ogniwka w stan termicznego unikania, zapalający się materiał izolacyjny może ograniczyć zdarzenie, uniemożliwiając rozprzestrzenianie się ognia i intensywnego ciepła na sąsiednie ogniwa. Taka izolacja ma zasadnicze znaczenie dla zapewnienia czasu niezbędnego do bezpiecznego opuszczenia pojazdu przez pasażerów.

Powłoki dielektryczne: W środowisku o wysokim napięciu, takim jak zestaw baterii, zapobieganie wyładowaniom elektrycznym ma najwyższy priorytet. Powłoki dielektryczne są nanoszone na takie elementy jak szyny zbiorcze, płyty chłodzące i obudowy ogniw w celu zapewnienia izolacji elektrycznej. Zaawansowane powłoki są również projektowane tak, aby przewodzić ciepło, umożliwiając im udział w odprowadzaniu ciepła, jednocześnie zapobiegając zwartiom. Ta podwójna funkcjonalność jest niezbędna do tworzenia zwartych i wysokogęstych konstrukcji baterii.

Materiały izolacyjne: Podczas gdy niektóre materiały są zaprojektowane tak, aby odprowadzać ciepło, inne mają je blokować. Materiały izolacyjne o niskiej przewodności, takie jak mik, papier ceramiczny lub aerogele, są umieszczane strategicznie, aby chronić zdrowe ogniwka przed ciepłem awaryjnego sąsiada. Jest to kolejna kluczowa strategia zapobiegania rozprzestrzenianiu się termicznego zapłonu z ogniwka do ogniwka, stanowiąca istotny element warstwowego systemu bezpieczeństwa akumulatora.

Integracja na poziomie systemu: projektowanie ekosystemu obudowy akumulatora

Skuteczne zarządzanie temperaturą nie polega na pojedynczym komponencie, lecz na holistycznym systemie, w którym materiały i strategie współpracują ze sobą w obrębie obudowy akumulatora. Takie zintegrowane podejście, często nazywane ekosystemem zarządzania temperaturą, balansuje potrzebę przewodzenia ciepła w celu chłodzenia ogniw podczas normalnej pracy z potrzebą izolacji termicznej w celu ochrony ogniw podczas zdarzeń nietypowych, takich jak termiczny zapłon. Każdy element, od chemii ogniw po końcową obudowę, odgrywa swoja rolę.

Projekt musi uwzględniać całą ścieżkę przepływu ciepła. Ciepło musi skutecznie przenosić się z wnętrza ogniwa baterii przez materiał międzystrefowy (TIM), następnie do płyty chłodzącej, a w końcu do radiatora. Jednocześnie system musi zapobiegać rozchodzeniu się tego samego ciepła w sposób boczny od jednego ogniwa do drugiego w przypadku awarii. Wymaga to starannego doboru materiałów i ich rozmieszczenia, tworząc wyrafinowaną architekturę termiczną, która w odpowiednich miejscach jest zarówno przewodząca, jak i izolacyjna.

Projekt konstrukcyjny samej obudowy ma podstawowe znaczenie, dostarczając szkieletu dla wszystkich komponentów termicznych oraz stanowiąc ostateczną barierę przed zewnętrznymi zagrożeniami środowiskowymi, takimi jak wilgoć czy sól drogowa. W projektach motoryzacyjnych wymagających tak precyzyjnie zaprojektowanych elementów warto rozważyć indywidualne wyciski aluminiowe od zaufanego partnera. Shaoyi Metal Technology oferuje kompleksową usługę kompleksową , od szybkiego prototypowania przyspieszającego proces walidacji, po produkcję pełnowymiarową, zarządzaną w ramach rygorystycznego systemu jakości certyfikowanego zgodnie z IATF 16949.

Wreszcie, kompletny projekt na poziomie systemu obejmuje również strategie wentylacji. Jeśli komórka ulegnie awarii i przejdzie w stan niekontrolowanego nagrzewania, uwalnia znaczną ilość gorących gazów. Kontrolowane otwory wentylacyjne są projektowane tak, aby umożliwić tym gazom opuszczenie modułu w kontrolowany sposób, zapobiegając niebezpiecznemu wzrostowi ciśnienia, jednocześnie chroniąc sąsiednie komórki przed gorącymi substancjami wyrzucanymi podczas awarii. Integracja chłodzenia, izolacji, stateczności konstrukcyjnej oraz wentylacji definiuje naprawdę odporną i bezpieczną obudowę akumulatora pojazdu elektrycznego.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —