Lista kontrolna niezbędnego dostawcy dla szybkiego prototypowania w branży motoryzacyjnej

Lista kontrolna niezbędnego dostawcy dla szybkiego prototypowania w branży motoryzacyjnej

STRESZCZENIE

Kompletna lista kontrolna dostawcy dla szybkiego prototypowania w branży motoryzacyjnej musi starannie ocenić cztery kluczowe obszary: możliwości techniczne, wiedzę na temat materiałów, systemy kontroli jakości oraz analizę przydatności do produkcji (DFM). Wybór partnera o udowodnionym doświadczeniu w sektorze motoryzacyjnym jest kluczowy, aby zapewnić zgodność ze standardami branżowymi, radzić sobie z złożonymi geometriami oraz skuteczne przejście od pojedynczego prototypu do jakości na poziomie produkcji seryjnej.

Podstawowe kryteria oceny: Możliwości techniczne i materiały

Pierwszym krokiem w ocenie potencjalnego dostawcy szybkiego prototypowania jest dokładna analiza ich podstawowych możliwości. Obejmuje to więcej niż tylko listę maszyn; chodzi o zrozumienie, czy ich technologie i asortyment materiałów są w stanie spełnić rygorystyczne wymagania przemysłu motoryzacyjnego. Biegłość techniczna dostawcy ma bezpośredni wpływ na dokładność, trwałość oraz wydajność funkcjonalną prototypów, które są niezbędne do skutecznej walidacji i testowania.

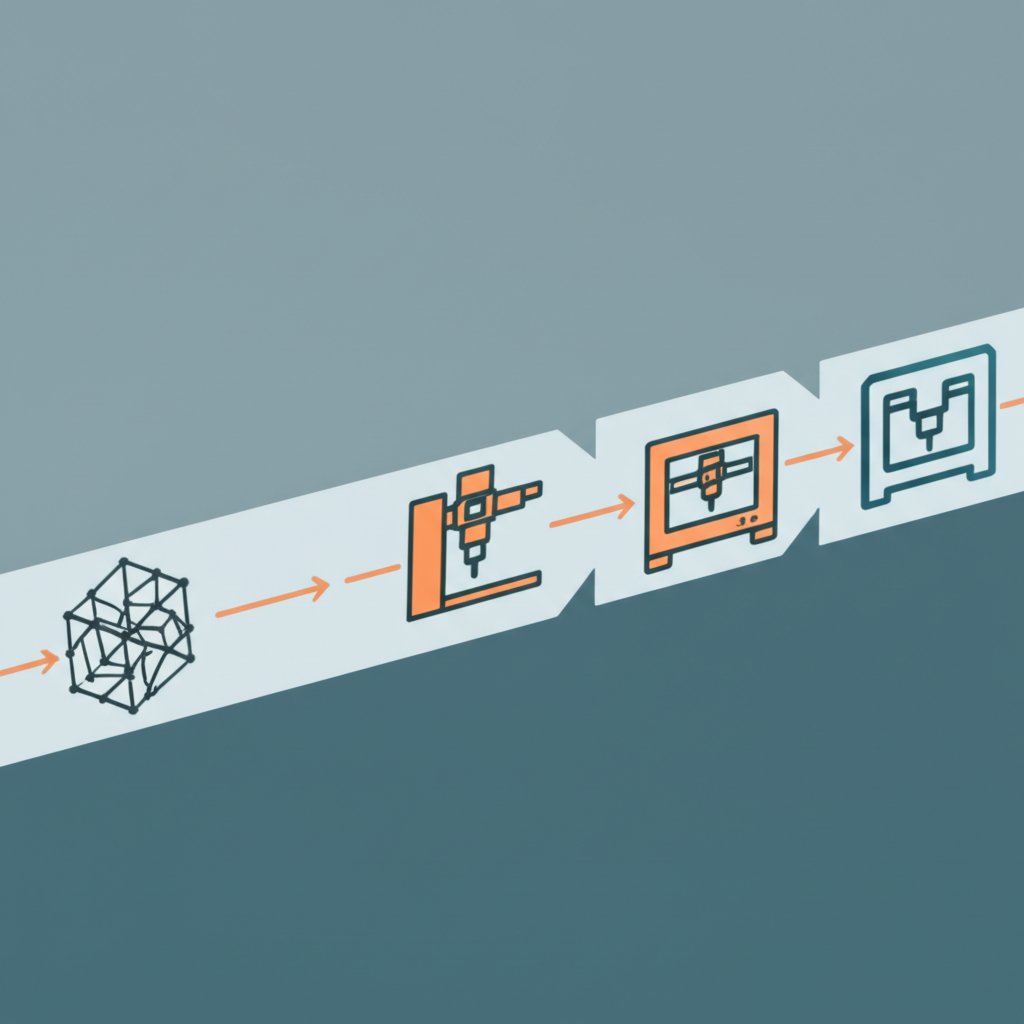

Kompetentny partner powinien oferować szeroki zakres technologii prototypowania. To gwarantuje, że będą mogli polecić optymalny proces dostosowany do konkretnych potrzeb projektu, a nie zmuszać go do dopasowania się do ograniczonych możliwości własnych. Zgodnie z wytycznymi od Uidearp , kluczowymi technologiami, na które należy zwrócić uwagę, są toczenie CNC dla precyzyjnych elementów metalowych i plastikowych oraz różne metody druku 3D, takie jak stereolitografia (SLA) do szczegółowych elementów, selektywne spiekanie laserowe (SLS) do trwałe części funkcjonalne oraz modelowanie metodą napładzania (FDM) do koncepcji wczesnego etapu. Każda z tych technologii ma wyraźne zalety pod względem szybkości, kosztów, właściwości materiałów i dokładności, dlatego dostawca oferujący wiele opcji może zapewnić bardziej dopasowane rozwiązanie.

Równie ważny jest dobór materiałów i wiedza techniczna dostawcy. Sektor motoryzacyjny wykorzystuje szeroką gamę materiałów, od tworzyw sztucznych przeznaczonych do produkcji przemysłowej po specjalistyczne stopy metali. Wybrany przez Ciebie dostawca nie tylko musi mieć dostęp do tych materiałów, ale także posiadać wiedzę niezbędną do doradztwa w zakresie najlepszego wyboru dla Twojego zastosowania, biorąc pod uwagę takie czynniki jak wytrzymałość na rozciąganie, odporność na ciepło i wagę. W przypadku projektów skoncentrowanych na lekkich konstrukcjach i integralności strukturalnej, współpraca ze specjalistą może być nieoceniona. Na przykład, gdy Twój projekt wymaga precyzyjnie zaprojektowanych komponentów, możesz rozważyć niestandardowe wyciski aluminium od zaufanego partnera takiego jak Shaoyi Metal Technology , który oferuje kompleksową usługę od prototypowania po produkcję w ramach rygorystycznego systemu jakości certyfikowanego zgodnie z IATF 16949.

Zapewnienie jakości i możliwości produkcyjnej: etapy DFM i kontroli jakości

Ponad fizycznym wytworzeniem elementu, dostawca klasy premium dodaje wartość, zapewniając optymalizację projektu pod kątem produkcji oraz spełnienie rygorystycznych standardów jakości. To właśnie tutaj kryteria projektowania pod kątem produkowalności (DFM) i solidny proces kontroli jakości (QC) stają się warunkiem niezbędnym. Pominięcie tych obszarów może prowadzić do powstania prototypów, które niemożliwe jest tanio seryjnie wytwarzać, lub do elementów, które zawodzą w warunkach rzeczywistego testowania, powodując znaczne opóźnienia i przekroczenia budżetu.

Projektowanie pod kątem produkowalności (DFM) to kluczowa analiza na wczesnym etapie, w której dostawca weryfikuje projekt pod kątem potencjalnych trudności produkcyjnych. Jak podkreślono w liście kontrolnej prototypowania opracowanej przez HLH Sheet Metal , wdrażanie wytycznych DFM od samego początku może zapobiec problemom takim jak pęknięcia, odkształcenia wymiarowe czy niepotrzebna złożoność, które zwiększają koszty. Dobry dostawca proaktywnie dostarczy raport DFM, sugerując modyfikacje ułatwiające produkcję, na przykład poprzez dostosowanie grubości ścianek, optymalizację kątów wyciągów lub uproszczenie geometrii bez kompromitowania funkcjonalności. Taka współpraca w cyklu informacji zwrotnej to cecha prawdziwego partnera produkcyjnego, a nie tylko biura usługowego.

Ustrukturyzowany proces kontroli jakości (QC) zapewnia niezbędną weryfikację, że części spełniają Twoje dokładne specyfikacje. System ten powinien obejmować wiele punktów kontrolnych lub etapów w całym procesie produkcji. Kluczowe elementy kontroli jakości to certyfikacja materiałów przychodzących w celu zweryfikowania stopni stopów lub polimerów, inspekcje w trakcie produkcji mające na celu wcześniejsze wykrywanie odchyleń oraz końcowe sprawdzenie wymiarowe i funkcjonalne przed wysyłką. W zastosowaniach motoryzacyjnych proces ten musi być starannie udokumentowany, aby zagwarantować śledzenie i zgodność ze standardami branżowymi.

Zgodność i gotowość produkcyjna specyficzne dla przemysłu motoryzacyjnego

Przemysł motoryzacyjny działa w oparciu o jedne z najbardziej rygorystycznych standardów jakości i zgodności w produkcji. Typowe warsztaty prototypowe mogą nie posiadać odpowiedniego doświadczenia ani certyfikatów wymaganych do spełnienia tych wymagań. Dlatego kluczowe jest ocenienie doświadczenia konkretnego dostawcy w sektorze motoryzacyjnym oraz jego gotowości do skalowania produkcji od pojedynczego prototypu do procesu przygotowanego do produkcji seryjnej, takiego jak Proces Zatwierdzania Części Producyjnych (PPAP).

Znajomość przez dostawcę wymagań branży motoryzacyjnej stanowi istotną przewagę. Doświadczeni partnerzy rozumieją potrzebę precyzyjnych tolerancji, śledzenia materiałów oraz obszernego dokumentowania wymaganego przez producentów OEM. Zgodnie z przeglądem list kontrolnych produkcyjnych przez Falcony , lista kontrolna audytu dostawcy jest kluczowym procederem minimalizującym ryzyko w łańcuchu dostaw i utrzymującym standardy jakości. Dowiedz się o ich doświadczeniu z klientami z branży motoryzacyjnej oraz o zrozumieniu standardów takich jak IATF 16949, który reguluje systemy zarządzania jakością dla dostawców branży motoryzacyjnej. Takie doświadczenie gwarantuje, że mówią tym samym językiem i przewidują rygorystyczne walidacje wymagane dla komponentów stosowanych w pojazdach.

Dodatkowo, należy wziąć pod uwagę zdolność dostawcy do wsparcia całego cyklu życia projektu. Choć bieżącą potrzebą jest prototyp, ostatecznym celem jest często produkcja małoseryjna lub seryjna. Dostawca potrafiący pokonać tę lukę oferuje ogromną wartość. Może on wykorzystać fazę prototypowania do dopracowania narzędzi, zoptymalizowania procesów produkcyjnych oraz przygotowania niezbędnego dokumentowania umożliwiającego płynny przejście do produkcji. Taka dalekowzroczność zapobiega kosztownemu i czasochłonnemu procesowi ponownego wyboru oraz ponownej walidacji nowego partnera produkcyjnego w momencie skalowania produkcji.

Kompletna lista kontrolna dostawcy prototypów motoryzacyjnych

Aby systematycznie ocenić i wybrać odpowiedniego partnera, skorzystaj z tej szczegółowej listy kontrolnej. Konsoliduje ona kluczowe kryteria w postaci pytań do wykonania, pomagając przeprowadzić dokładną i spójną ocenę każdego potencjalnego dostawcy.

| Kryterium oceny | Kluczowe pytania zadane dostawcy | Znaczenie w motoryzacji |

|---|---|---|

| Zdolności techniczne |

|

Zapewnia, że dostawca może wyprodukować części z wymaganą dokładnością, jakością wykończenia i właściwościami mechanicznymi niezbędnymi do testów funkcjonalnych. |

| Wiedza o materiałach |

|

Kluczowe dla weryfikacji wydajności w warunkach rzeczywistych, takich jak temperatura, wibracje i oddziaływanie chemiczne. |

| Projektowanie w celu zapewnienia możliwości produkcji (dfm) |

|

Zmniejsza koszty produkcji, skraca czas realizacji i zapobiega kosztownym błędom projektowym przed wykonaniem form wtryskowych. |

| Kontrola Jakości i Inspekcja |

|

Gwarantuje, że części spełniają rygorystyczne wymagania dotyczące wymiarów i funkcjonalności, zapewniając bezpieczeństwo i niezawodność. |

| Doświadczenie w Branży Motoryzacyjnej |

|

Wskazuje na zrozumienie wysokich standardów branżowych dotyczących dokumentacji, śledzenia i jakości. |

| Zarządzanie projektami i wsparcie |

|

Zapewnia jasną komunikację, szybką reakcję i elastyczność, które są kluczowe dla szybko rozwijających się cykli rozwojowych. |

| Skalowalność do produkcji |

|

Partner, który potrafi skalować, oszczędza czas i zasoby, eliminując konieczność poszukiwania i kwalifikowania nowego dostawcy do produkcji. |

Podjęcie decyzji o końcowym dostawcy

Wybór dostawcy szybkiego prototypowania dla projektu motoryzacyjnego to decyzja strategiczna, która wpływa na cały cykl rozwoju produktu. Choć specyfikacje techniczne są podstawą, odpowiedni partner oferuje również nieocenioną wiedzę z zakresu możliwości produkcyjnych, zapewnienia jakości oraz zgodności z wymogami branżowymi. Stosując ustrukturyzowaną listę kontrolną jako pomoc w ocenie, można wyjść poza porównywanie ofert i ocenić zdolność dostawcy do działania jako prawdziwe uzupełnienie zespołu inżynieryjnego. Takie metodyczne podejście gwarantuje wybór partnera, który nie tylko szybko dostarczy wysokiej jakości części, ale również przyczyni się do sprawniejszego i bardziej opłacalnego przejścia do produkcji.

Często zadawane pytania

1. Jaki jest rozsądny czas realizacji prototypu motoryzacyjnego?

Czasy realizacji mogą znacznie się różnić w zależności od złożoności elementu, wybranej technologii oraz dostępności materiałów. W przypadku wielu procesów druku 3D dostawcy mogą dostarczyć elementy w ciągu 2 do 7 dni. Jednak dla bardziej złożonych części wykonywanych metodą CNC lub wymagających specyficznej obróbki końcowej, czas realizacji może być dłuższy. Zawsze należy potwierdzić harmonogram z dostawcą przed rozpoczęciem współpracy.

2. Jak mogę zweryfikować doświadczenie branżowe dostawcy?

Najskuteczniejszym sposobem weryfikacji doświadczenia jest poproszenie o konkretne studia przypadków lub przykłady wcześniejszych projektów w sektorze motoryzacyjnym. Można również zapytać o certyfikaty, takie jak IATF 16949, które są specyficzne dla zarządzania jakością w motoryzacji. Na koniec, prośba o opinie klientów lub referencje może dać bezpośredni wgląd w ich dotychczasowe osiągnięcia i niezawodność.

3. Jaka jest różnica między prototypem a częścią gotową do produkcji?

Prototyp służy przede wszystkim do weryfikacji formy, dopasowania i funkcjonalności, a jego wykonanie może opierać się na procesach lub materiałach innych niż te, które zostaną użyte w produkcie końcowym. Część gotowa do produkcji, zgodnie z definicją w procesie wprowadzania nowego produktu (NPI), jest wytwarzana z zastosowaniem dokładnie tych samych materiałów, narzędzi i kontroli jakości, które będą używane w produkcji seryjnej. Celem fazy prototypowania jest dopracowanie projektu, aż będzie gotowy do tego przejścia.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —