Wzmacnianie produkcji samochodowej dzięki szkoleniom jakościowym organizowanym co miesiąc

NA 27 czerwca , nasza firma przeprowadziła regularne miesięczne szkolenie jakościowe dotyczące motoryzacji , prowadzone przez naszego Dyrektora ds. Technicznych, Pana Xu. To działanie jest częścią naszego długofalowego zaangażowania w budowanie kultury doskonałości jakościowej obejmującej zarówno halę produkcyjną, jak i dział sprzedaży. Poprzez wzmocnienie podstawowych koncepcji oraz technik radzenia sobie z wadami w praktyce, naszym celem jest umożliwienie każdemu pracownikowi wnioskowania do dostarczania niezawodnych i wysokiej wydajności komponenty samochodowe naszym klientom globalnym.

Dlaczego miesięczne szkolenia jakościowe są ważne

W przemysle samochodowym , jakość to nie tylko ostateczna kontrola – to sposób myślenia, proces i odpowiedzialność na każdym etapie produkcji. Jak podkreślił Pan Xu, jakość wbudowane jest wytwarzana, a nie sprawdzana. Zwłaszcza przy produkcji złożonych części metalowych, wady nie zawsze można wykryć jedynie poprzez kontrolę końcową. Prawdziwa jakość zaczyna się od głębokiego zrozumienia wymagań produktowych, cech specjalnych oraz standardów montażu klienta.

Podsumowanie kluczowych treści szkolenia

1. Zrozumienie podstaw kontroli produktu

Pierwsza część szkolenia omawiała podstawy kontrola jakości produktu . Najważniejsze wnioski obejmowały:

- Jakość istnieje przed inspekcją – zaczyna się od projektowania, rozwoju i produkcji.

- Wszyscy pracownicy muszą wyraźnie rozumieć techniczne standardy klienta, kluczowe cechy produktu oraz wymagania końcowego użytkowania, zanim przystąpią do oceny dopuszczalności części.

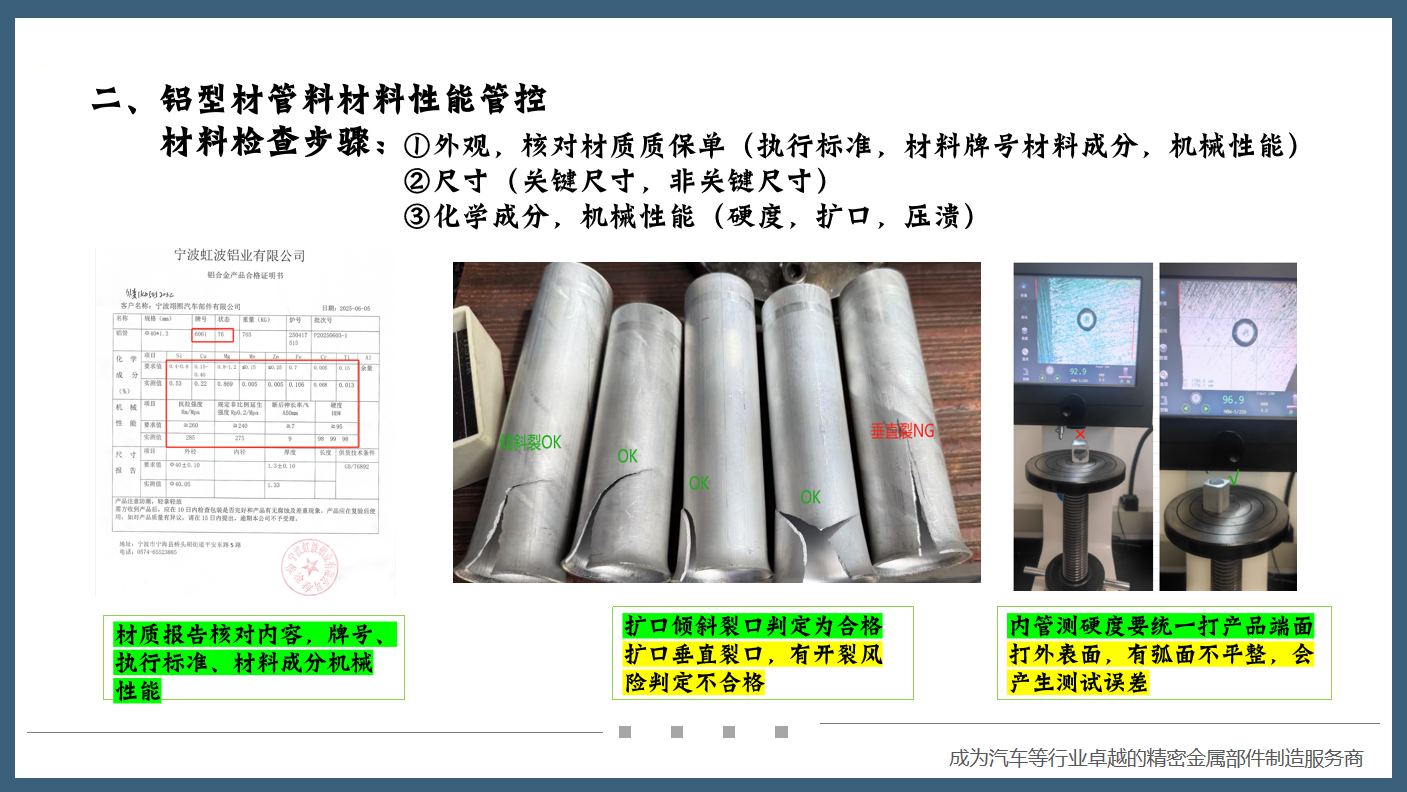

2. Wytyczne kontroli materiału z rur aluminiowych

Biorąc pod uwagę nasze szerokie doświadczenie w pracy z rury z legity aluminium w aplikacje motoryzacyjne kontrola właściwości materiałowych ma kluczowe znaczenie. Pracownicy zostali wyszkoleni w zakresie właściwych kroków kontroli materiałów przychodzących:

- Inspekcja wizualna : Sprawdzić jakość powierzchni i zaznaczyć ewentualne uszkodzenia powierzchni.

- Weryfikacja dokumentacji : Potwierdzić certyfikaty materiałów, w tym gatunek stopu, skład chemiczny i właściwości mechaniczne.

- Inspekcja wymiarowa : Zmierzyć kluczowe i niekluczowe wymiary.

- Badania twardości : Skoncentrować się na badaniu końcówek rur w celu zapewnienia spójności, unikając powierzchni zakrzywionych, aby zmniejszyć błędy pomiarowe.

3. Typowe wady rur aluminiowych i ich przyczyny

Znaczna część szkolenia skupiła się na przykładach z życia prewencja defektów , w tym szczegółowych wizualnych przykładach części niezgodnych:

- Zarysowania wewnętrznej powierzchni : Często spowodowane długotrwałym użyciem matryc bez odpowiedniego czyszczenia lub polerowania.

- Wgniecenia lub pęcherze na powierzchni : Wynik zanieczyszczeń lub gazów w wykładcach aluminiowych lub brudnych cylindrach prasujących.

- Koncentryczność lub odchylenie grubości ścianki : Spowodowane nierównomiernym przepływem materiału lub odkształceniem formy.

Te przykłady praktyczne pomagają naszemu zespołowi w wczesnym identyfikowaniu wad i stosowaniu konserwacji naprawczej zanim wpłyną one na produkcję dalszą lub klientów.

4. Wady powierzchniowe procesu galwanicznego i ich rozwiązania

Jako część naszego procesu dodatkowego wzbogacania powierzchni, omówiliśmy również wady galwaniczne , takich jak:

- Zmienna barwa : Ze względu na nierównomierne stosowanie substancji poprawiających połysk lub poziom pH.

- Żółte plamy : Często wynikające z niewłaściwego przemywania kwasowego lub wysokiego pH wody.

- Korozja powłoki lub czarne plamy : Spowodowane resztkami kwasowymi lub uszkodzonymi hakami gumowymi podczas pokrywania.

- Niedokończone pokrycie wewnętrzne : Wynikające z niewłaściwego uziemienia lub niewystarczającego prądu.

W ramach tych scenariuszy pracownicy zdobyli wiedzę na temat tego, jak obróbka powierzchniowa komponentów metalowych wpływa na estetykę produktu, odporność na korozję oraz ogólną satysfakcję klientów.

5. Kultura rozwiązywania problemów: Zasada "Cztery Niezwolnienia"

Aby wzmocnić poczucie odpowiedzialności, pan Xu wprowadził naszą zasadę "Cztery Niezwolnienia" podczas napotkania problemu jakościowego:

- Nie zwalniaj, jeśli nie ustalono podstawowej przyczyny

- Nie zwalniaj, jeśli nie określono odpowiedzialnej osoby

- Nie zwalniaj, jeśli nie wdrożono skutecznych działań korygujących

- Nie zwalniaj, jeśli odpowiedzialny pracownik nie został przeszkolony ponownie

Takie podejście gwarantuje, że nie tylko gasimy pożary, ale również zapobiegamy przyszłym incydentom.

Podsumowanie: Zaangażowanie w ciągłe doskonalenie

W Shaoyi Metal Technology wierzymy, że szkolenie dotyczące jakości w motoryzacji nie jest jednorazowym wydarzeniem – to nawyk. Szkolimy się co miesiąc, analizujemy wady w sposób naukowy i każdy członek zespołu ponosi odpowiedzialność. Niezależnie od tego, czy formujesz rurę, zarządzasz liniami galwanicznymi, czy kończysz transakcję z globalnym producentem OEM, niesiesz ze sobą markę naszej jakości.

Inwestując w doskonalenie techniczne i współpraca międzydziałowa , zapewniamy, że nasz zapał do doskonałość w produkcji samochodowej przenika każdą warstwę organizacji. Dzięki temu zawsze dostarczamy wysokiej jakości, precyzyjnie zaprojektowane elementy metalowe, które spełniają i przekraczają oczekiwania klientów na całym świecie.

Dziękujemy wszystkim członkom zespołu, którzy wzięli udział w tej sesji. Rosnijmy razem.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —