Sekrety cięcia blach stalowych laserem: światłowodowy vs CO2 i kiedy każdy z nich wygrywa

Co tak naprawdę oznacza cięcie blach stalowych laserem dla współczesnej produkcji

Czy kiedykolwiek widziałeś, jak skoncentrowana wiązka światła przecina solidną stal jak gorący nóż masło? Dokładnie to dzieje się podczas operacji cięcia blach stalowych laserem — i zmienia sposób, w jaki producenci podechodzą do precyzyjnej obróbki metali .

Cięcie blach stalowych laserem to precyzyjny proces cięcia termicznego, w którym wysokoenergetyczna, skierowana wiązka laserowa topi, spala lub odparowuje materiał wzdłuż zaprogramowanej ścieżki, podczas gdy gaz pomocniczy usuwa stopiony materiał, tworząc wyjątkowo czyste i dokładne cięcia.

Ten proces stał się standardem złotym w branży obróbki stali w niezliczonych gałęziach przemysłu. Ale co czyni go tak rewolucyjnym? Przeanalizujmy naukowe podstawy i odkryjmy, dlaczego precyzja ma dzisiaj większy niż kiedykolwiek znaczenie w świecie produkcji.

Nauka stojąca za cięciem stali wiązką laserową

Wyobraź sobie skoncentrowanie energii tysięcy żarówek w wiązce węższej niż ludzki włos. To właśnie robi laserowy przecinarka podczas obróbki blachy metalowej. Termin „laser” pochodzi od angielskiego określenia Light Amplification by Stimulated Emission of Radiation – technologii, która znacznie się rozwinęła od momentu jej wynalezienia w 1960 roku.

Oto jak działa ten proces w praktyce:

- Rezonator laserowy generuje silną wiązkę skoncentrowanego światła

- Lustra i soczewki skupiające kierują oraz koncentrują tę wiązkę do niewielkiego punktu ogniskowego

- Skoncentrowana wiązka szybko ogrzewa stal do temperatury topnienia lub sublimacji

- Gazy wspomagające (zazwyczaj tlen lub azot) usuwają stopiony materiał

- Ruch sterowany numerycznie CNC prowadzi laser wzdłuż zaprogramowanej ścieżki cięcia

Wynik? Cięcia z tolerancjami mniejszymi niż ±0,01 cala — precyzja, której tradycyjne metody cięcia po prostu nie potrafią osiągnąć. Taki poziom dokładności czyni technologię laserową idealną dla projektów blacharskich wymagających skomplikowanych geometrii i wąskich specyfikacji.

Dwa główne typy laserów dominują na rynku cięcia stali: lasery światłowodowe i lasery CO2. Lasery światłowodowe wykorzystują włókno optyczne domieszkowane pierwiastkami ziem rzadkich do wzmacniania światła, generując falę o długości 1,06 mikrona. Lasery CO2, opracowane przez Kumara Patela w Bell Labs w 1964 roku, wykorzystują wyładowanie gazowe do wytwarzania wiązki podczerwieni o długości fali 10,6 mikrona. Każda z tych długości fal inaczej oddziałuje z powierzchnią stali — różnica ta staje się kluczowa przy doborze odpowiedniego urządzenia do cięcia metalu dla konkretnych zastosowań.

Dlaczego precyzja ma znaczenie w nowoczesnej obróbce

Może się zastanawiać: czy ułamek milimetra naprawdę aż tak bardzo się liczy? W nowoczesnym przemyśle — absolutnie tak.

Weź pod uwagę komponenty motoryzacyjne, w których poszczególne części muszą pasować do siebie z mikroskopijnymi tolerancjami, lub zastosowania lotnicze, w których stateczność konstrukcji zależy od dokładnych specyfikacji. Tradycyjne metody cięcia, takie jak cięcie plazmowe lub nożycowe, wprowadzają odchylenia, które mogą prowadzić do poważnych problemów podczas montażu.

Cięcie laserowe wyeliminowuje te zagrożenia dzięki kilku kluczowym zaletom:

- Konsekwencja: Każde cięcie odbywa się dokładnie po tej samej zaprogramowanej ścieżce

- Minimalna deformacja materiału: Skoncentrowona strefa ciepła zmniejsza odkształcanie

- Możliwość realizacji złożonej geometrii: Skomplikowane wzory, które byłyby niemożliwe do wykonania metodami mechanicznymi

- Zmniejszona potrzeba procesów wtórnych: Czyste krawędzie często nie wymagają dodatkowego wykończenia

Ta precyzja przekłada się bezpośrednio na oszczędności kosztów. Gdy części pasują do siebie od razu, producenci wyeliminowują prace poprawkowe, zmniejszają wskaźnik odpadów i przyspieszają harmonogram produkcji. Dla zakładów obróbki metali konkurujących na dzisiejszym wymagającym rynku, te efektywności nie są tylko pożądane — są niezbędne dla przetrwania.

Badając różnice między laserami światłowodowymi a CO2 w poniższych sekcjach, odkryjesz, że wybór odpowiedniej technologii zależy od takich czynników jak grubość materiału, objętość produkcji oraz pożądana jakość krawędzi. Zrozumienie tych niuansów to pierwszy krok ku biegłości w obróbce stali przy użyciu technologii laserowej.

Laser światłowodowy vs. laser CO2 – wydajność przy cięciu blach stalowych

Zdecydowałeś już, że cięcie laserowe jest odpowiednie dla Twojego projektu ze stali — ale jaki rodzaj lasera powinieneś wybrać? To pytanie wywołuje liczne dyskusje w warsztatach obróbkowych na całym świecie, i to z dobrzego powodu. Różnica między laserami światłowodowymi a CO2 to nie tylko techniczna żargon; bezpośrednio wpływa ona na szybkość cięcia, koszty eksploatacji oraz końcową jakość krawędzi.

Przebijmy się przez zamieszanie i dokładnie przeanalizujmy, kiedy każda z technologii okazuje się lepsza.

Zalety lasera światłowodowego w przetwarzaniu blach stalowych

Laserowe włókna rewolucjonizowały sposób, w jaki producenci podechodzą do cięcia metali laserem w ciągu ostatniej dekady. Ich ukryta broń? Długość fali około 1,06 mikrona, którą stal pochłania wyjątkowo skutecznie. Ta krótsza długość fali umożliwia dokładniejsze skupienie wiązki i głębsze przenikanie materiału— co przekłada się na czystsze cięcia i szybsze prędkości przetwarzania .

Podczas pracy z maszyną do cięcia metalu laserem opartą na technologii włóknowej zauważysz kilka wyraźnych zalet:

- Efektywność energetyczna: Laserowe włókna przetwarzają nawet 30% mocy wejściowej na użyteczną moc wyjściową lasera, w porównaniu do zaledwie 10–15% dla systemów CO2—co potencjalnie może zmniejszyć koszty energii elektrycznej o połowę

- Wyższa prędkość przy cienkich materiałach: Podczas przetwarzania blach stalowych o grubości poniżej 6 mm, lasery włóknowe mogą działać 2–3 razy szybciej niż porównywalne jednostki CO2

- Minimalna konserwacja: Konstrukcja stanu stałego eliminuje konieczność regulacji luster i uzupełniania gazów, redukując konserwację tygodniową z 4–5 godzin (CO2) do mniej niż 30 minut

- Dłuższa żywotność: Cięcie laserowe włóknem może działać niezawodnie przez 25 000 do 100 000 godzin przed koniecznością przeprowadzenia znaczącej konserwacji

System dostarczania wiązki mówi wiele o tym rozwiązaniu. Lasery światłowodowe przesyłają wiązkę przez chronione kable światłowodowe, całkowicie izolując drogę optyczną od zanieczyszczeń. Ta monolityczna konfiguracja oznacza mniej ruchomych części, mniejsze zużycie oraz stałą jakość wyjściową — nawet w trudnych warunkach warsztatowych.

Dla warsztatów przetwarzających duże ilości cienkiej i średniej grubości stali, laserowy krajownik metali wykorzystujący technologię światłowodową często zapewnia najlepszy zwrot z inwestycji. Przewaga szybkości się kumuluje przy każdej obrabianej płycie, podczas gdy niższe koszty eksploatacji oszczędzają pieniądze rok po roku.

Kiedy cięcie laserowe CO2 nadal ma sens

Nie należy jeszcze odrzucać technologii CO2. Mimo że lasery światłowodowe dominują w nagłówkach, systemy CO2 pozostają wartościowymi pracowitymi maszynami w określonych zastosowaniach.

Laser CO2 generuje wiązkę za pomocą elektrycznie wzbudzonej mieszanki gazowej, wytwarzając światło podczerwone o długości fali 10,6 mikrona. Choć ta dłuższa fala nie jest tak skutecznie pochłaniana przez stal jak krótsza fala laserów światłowodowych, oferuje unikalne cechy, które warto rozważyć:

- Skalowalność mocy: Laser CO2 o dużej mocy może dostarczać dziesiątki kilowatów, czasem przekraczając możliwości technologii światłowodowej przy konkurencyjnych cenach

- Wersatility materiału: Ta sama maszyna do cięcia metali laserem CO2 może przetwarzać materiały niemetaliczne, takie jak drewno, akrystal i tekstylia — idealna dla zakładów z różnorodnymi potrzebami materiałowych

- Dojrzała technologia: Dziesięciolecia doskonalenia oznaczają, że systemy CO2 są dobrze poznane, a wiedza operatorów jest szeroko dostępna

Jednak lasery CO2 wymagają większej uwagi. Dostarczanie ich wiązki zależy od zwierciadeł gięcia zawartych w harmonijkach, które z czasem gromadzą zanieczyszczenia. Fluktuacje temperatury mogą odkształcać zwierciadła, zmniejszając dostarczaną moc i potencjalnie powodując rozregulowanie wiązki. Najbardziej kosztownym problemem jest uszkodzenie drogiego oscylatora przez odbite światło laserowe — ryzyko, którego systemy włóknowe w dużej mierze unikają.

Dla zakładów posiadających już wyposażenie CO2 z wyamortyzowanymi kosztami inwestycyjnymi, dalsze używanie tych maszyn do odpowiednich zastosowań często ma sens finansowy. Podobnie warsztaty wymagające włóknowego lasera biurkowego do prac na małą skalę oraz większego urządzenia do cięcia metalu do produkcji mogą uznać podejście hybrydowe za wartość.

| Kategoria wydajności | Laser Włókienkowy | Co2 laser |

|---|---|---|

| Prędkość cięcia (cienka stal <3 mm) | 2-3 razy szybciej | Podstawowa prędkość |

| Prędkość cięcia (gruba stal >12 mm) | Porównywalna lub nieco wyższa | Tradycyjnie lepsza, różnica obecnie zniknęła |

| Koszty eksploatacji | Do 50% niższe zużycie energii elektrycznej | Wyższe zużycie energii, wymagane uzupełnianie gazów |

| Jakość krawędzi na stali | Doskonała, minimalna strefa wpływu ciepła | Dobrze, nieco szersza strefa wpływu ciepła |

| Różnorodność materiałów | Optymalizowany pod kątem metali | Przetwarza metale i niemetale |

| Czas konserwacji | <30 minut tygodniowo | 4-5 godzin tygodniowo |

| Oczekiwany czas użytkowania | 25 000–100 000 godzin | 10 000–20 000 godzin |

Różnica długości fali ostatecznie decyduje o tym, jak każdy laser oddziałuje z blachą stalową. Długość fali 1,06 mikrona lasera światłowodowego jest łatwo pochłaniana przez materiały metaliczne, co daje minimalne strefy wpływu ciepła i precyzyjne cięcia. Długość fali 10,6 mikrona lasera CO2 wymaga więcej energii, aby osiągnąć podobne rezultaty na stali, ale wyróżnia się, gdy najważniejsza jest uniwersalność w zakresie rodzajów materiałów.

Zrozumienie tych różnic pomaga dopasować odpowiednią technologię do konkretnych wymagań dotyczących gatunku i grubości stali — właśnie to będziemy dalej analizować.

Wybór odpowiedniego gatunku stali dla skutecznego cięcia laserowego

Oto pytanie, które oddziela amatorów od doświadczonych specjalistów: czy stal, którą wybierasz, naprawdę ma znaczenie przy cięciu laserowym? Odpowiedź może Cię zaskoczyć — wybór materiału może doprowadzić do sukcesu lub całkowitej porażki całego projektu, zanim jeszcze laser się uruchomi.

Nie wszystkie stale są równe, jeśli chodzi o obróbkę laserową. Zrozumienie różnicy między stalą „laserową” a materiałami standardowymi to pierwszy krok na drodze do uzyskiwania spójnych i wysokiej jakości cięć za każdym razem.

Stal węglowa a stal nierdzewna – cechy cięcia

Gdy tnie się blachy ze stali nierdzewnej, ma się do czynienia z zupełnie innym materiałem niż stal węglowa — a parametry lasera muszą odzwierciedlać tę różnicę.

Stal węglowa pozostaje podstawowy materiał operacji cięcia laserowego . Jego przewidywalny skład i stosunkowo niska odbiciowość sprawiają, że jest bardziej wyrozumiały dla operatorów nadal uczących się optymalizacji parametrów. Tlen jako gaz nośny reaguje egzotermicznie z stalą węglową podczas cięcia, faktycznie dodając energię do procesu i umożliwiając szybsze prędkości cięcia na grubszych przekrojach.

Blachy ze stali nierdzewnej stwarzają unikalne wyzwania, które wymagają szacunku:

- Wysoka odblaskowość: Stale austenityczne, takie jak blacha ze stali nierdzewnej 304 i stal nierdzewna 316, odbijają nawet do 70% energii lasera włóknistego — znacznie więcej niż stal węglowa

- Zwiększona lepkość stopu: Zawartość chromu i niklu tworzy grubsze, lepkie jezioro stopione, które opiera się usuwaniu przez gaz nośny

- Tendencja do tworzenia żużlu: Lepki stop może tworzyć żużel w kształcie "kropli" na spodniej stronie cięć, jeśli parametry nie są zoptymalizowane

- Wrażliwość składu: W warunkach ekstremalnego ciepła laserowego pierwiastki o niskiej temperaturze wrzenia, takie jak cynk i mangan, mogą odparowywać selektywnie, co potencjalnie wpływa na odporność krawędzi na korozję

Jak zatem pomyślnie przetnie się blachę ze stali nierdzewnej? Kluczem jest dobra regulacja parametrów. Wyższa moc lasera kompensuje straty spowodowane odbiciem, a gaz pomocniczy w postaci azotu zapobiega utlenianiu, tworząc srebrzysto-białe krawędzie, które zachowują estetyczny wygląd materiału. W przypadku blach ze stali nierdzewnej o matowej powierzchni, gdzie wygląd zewnętrzny ma znaczenie, zapobieganie utlenianiu staje się jeszcze ważniejsze.

Blacha ocynkowana wprowadza kolejny czynnik: warstwę cynku. Ta ochronna powłoka odparowuje w niższych temperaturach niż stal podstawowa, co powoduje powstawanie par cynku i może negatywnie wpływać na jakość cięcia. Wielu producentów stwierdza, że nieco wolniejsze prędkości cięcia oraz lepsza wentylacja pomagają radzić sobie z tymi wyzwaniami, jednocześnie zachowując wysoką jakość krawędzi.

Wymagania dotyczące przygotowania powierzchni przed cięciem

Wyobraź sobie, że próbujesz przecinać stal wygiętą, pokrytą szkalem hutniczym lub zanieczyszczoną olejami. Nawet najpotężniejszy laser ma trudności w takich warunkach – a rezultat cięcia to wyraźnie widać.

stal „laserowej jakości” istnieje właśnie z tego powodu. Zgodnie z informacjami Steel Warehouse, materiał tej jakości przechodzi specjalistyczną obróbkę na linii wykańczającej, która obejmuje prasę wykańczającą, wygładzarkę, wyrówniarkę oraz ciągłe nożyce obrotowe. Eliminuje to pamięć cewnika i zapewnia, że materiał leży absolutnie „płasko jak stół" podczas procesu.

Dlaczego tak dużym znaczeniem jest płaskość? Punkt ogniskowania lasera jest kalibrowany do określonej odległości od powierzchni materiału. Gdy stal się wygina lub zachowuje pamięć cewnika, odległość ogniskowania zmienia się na całej powierzchni arkusza – co prowadzi do niestabilnej jakości cięcia, szerszych szczelin cięcia w niektórych miejscach oraz potencjalnych awarii cięcia w innych.

Przed każdą operacją cięcia laserowego stalowych arkuszy oceniaj swój materiał pod kątem następujących kluczowych kryteriów doboru:

- Weryfikacja składu: Upewnij się, że gatunek stali odpowiada ustawieniom parametrów — cięcie stali nierdzewnej 316 przy ustawieniach dla 304 może prowadzić do jakościowo gorszych wyników

- Ocena stanu powierzchni: Sprawdź obecność szkali, rdzy, olejów lub ochronnych powłok, które mogą zakłócać absorpcję lasera

- Jednolitość grubości: Wahania grubości na pojedynczym arkuszu mogą powodować problemy z ostrością i niestabilną jakością krawędzi

- Zagadnienia przechowywania: Stal przechowywana w wilgotnych warunkach może ulegać utlenianiu powierzchni, co wpływa na jakość cięcia

Szkala wymaga szczególnej uwagi. Ta warstwa tlenku powstaje podczas walcowania na gorąco i może znacząco wpływać na właściwości absorpcji lasera. Niektóre operacje specjalnie zamówują stal kwaszoną i smarowaną, aby zapewnić czyste, wolne od skali powierzchnie. Inni uwzględniają obecność szkali we własnych obliczeniach parametrów, choć zwykle wymaga to nieco wyższych ustawień mocy.

Współdziałanie grubości stali i gatunku materiału decyduje o optymalnym sposobie cięcia. Cienkie blachy ze stali nierdzewnej tną się czysto z użyciem azotu jako gazu pomocniczego przy umiarkowanych mocach, podczas gdy grubsze przekroje mogą wymagać tlenu pomocniczego, mimo powstania utlenionego brzegu — kompromisu między jakością cięcia a możliwościami przetwarzania. Stal węglowa podlega podobnym zasadom skalowania, ale ogólnie toleruje szersze okna parametrów.

Poprawny dobór materiału stanowi podstawę dla wszystkiego, co następuje. Gdy określony jest odpowiedni gatunek stali i przygotowanie powierzchni, kolejzym krokiem jest zrozumienie, jakie zakresy grubości może obsłużyć Twoje wyposażenie oraz jakie parametry zapewnią najlepsze wyniki.

Możliwości cięcia blach stalowych pod względem grubości i parametry cięcia

Wybrałeś idealny gatunek stali, a Twój materiał leży płasko na stole. Teraz pojawia się kluczowe pytanie: czy Twój laser rzeczywiście jest w stanie go przeciąć? Zrozumienie możliwości cięcia pod kątem grubości materiału oraz zależności między parametrami decyduje o powodzeniu operacji cięcia blach laserem, a nie o frustrujących eksperymentach metodą prób i błędów.

Niezależnie od tego, czy przetwarzasz cienkie materiały o grubości 14 gauge (około 1,9 mm), czy cięższe o grubości 11 gauge (około 3 mm), zasady pozostają te same — jednak parametry zmieniają się diametralnie.

Zrozumienie ograniczeń związanych z grubością i wymaganą mocą

Wyobraź sobie moc lasera jako ciśnienie w wężu ogrodowym. Delikatny strumień doskonale podchodzi do podlewania delikatnych kwiatów, ale do mycia betonu potrzebujesz myjki wysokociśnieniowej. Podobnie cienkie blachy stalowe wymagają umiarkowanych poziomów mocy, natomiast grube płyty stalowe potrzebują znacznie więcej energii, aby uzyskać czyste cięcie na wylot.

Nowoczesne lasery włóknowe znacznie poszerzyły możliwości cięcia pod kątem grubości materiału. Obecne systemy o dużej mocy mogą przetwarzać:

- Bardzo cienkie blachy (poniżej 1 mm): Cięcie z ekstremalnie wysokimi prędkościami, często przekraczającymi 1000 cali na minutę, wymagające starannego doboru mocy, aby zapobiec przepaleniu

- Cienkie i średnie blachy (1–6 mm): Optymalny zakres dla większości operacji cięcia laserowego blach, oferujący najlepszy kompromis między prędkością a jakością krawędzi

- Średnie i grube płyty (6–20 mm): Wymagane są niższe prędkości cięcia, a wybór gazu wspomagającego staje się coraz ważniejszy

- Grube płyty (20 mm i więcej): Możliwe do realizacji przy użyciu systemów o dużej mocy (10 kW i więcej), jednak jakość krawędzi może wymagać dodatkowej obróbki

Zależność między mocą a grubością nie jest liniowa. Podwojenie grubości materiału może wymagać potrojenia mocy lasera, aby zachować akceptowalne prędkości cięcia. Zgodnie z Wytyczne techniczne DW Laser , czynniki takie jak długość ogniskowej, średnica dyszy i jakość soczewki wpływają na to, jak efektywnie moc laserowa przekłada się na zdolność cięcia.

Regulacja prędkości idzie w parze z ustawieniami mocy. Wyższe prędkości równomierniej rozprowadzają ciepło wzdłuż linii cięcia, zapobiegając nadmiernemu topnieniu lub spalaniu. Niższe prędkości skupiają ciepło intensywniej — co jest konieczne przy grubszych materiałach, ale może uszkodzić cienkie blachy. Optymalny balans wymaga zrozumienia możliwości i ograniczeń Twojej konkretnej maszyny do cięcia blach stalowych.

Wybór gazu wspomagającego dla różnych typów stali

Tutaj cięcie laserowe blach staje się naprawdę interesujące. Gaz dmuchany wzdłuż wiązki laserowej nie tylko usuwa pozostałości — aktywnie uczestniczy w procesie cięcia.

Dla stali węglowej tlen tworzy reakcję egzotermiczną, która faktycznie dodaje energii do cięcia. Zgodnie z Kompleksowym przewodnikiem Isotema , ten efekt spalania znacznie przyspiesza proces cięcia, przez co tlen staje się preferowanym wyborem dla grubszych płyt ze stali węglowej powyżej 6 mm. Wada? Utlenione krawędzie, które mogą wymagać oczyszczenia lub dalszej obróbki.

Stal nierdzewna i aluminium wymagają azotu z innych powodów:

- Zapobieganie utlenianiu: Azot tworzy obojętną atmosferę, która chroni krawędź cięcia przed przebarwieniami

- Czysta estetyka: Srebrne, białe krawędzie nie wymagają dodatkowego wykończenia w zastosowaniach widocznych

- Wymagania dotyczące ciśnienia: Wyższe ciśnienia azotu (do 25 bar) zapewniają całkowite usunięcie stopionego materiału

Sprężone powietrze oferuje ekonomiczne kompromisowe rozwiązanie w operacjach laserowego cięcia blach, gdzie jakość krawędzi nie jest kluczowa. Choć tańsze niż czysty azot czy tlen, zawartość tlenu w powietrzu (21%) może powodować pewne utlenianie oraz chropawe krawędzie – szczególnie na stali nierdzewnej, gdzie mogą powstawać zadziory.

| Grubość stali | Zalecana moc lasera | Gaz nośny do stali węglowej | Gaz nośny do stali nierdzewnej | Typowa prędkość cięcia |

|---|---|---|---|---|

| Poniżej 1 mm | 1-2 kW | Tlen lub azot | Azot (pod wysokim ciśnieniem) | 500-1000+ cali/min |

| 1-3mm | 2-4 kW | Tlen | Azot | 200-500 cale/min |

| 3-6 mm | 4-6 kW | Tlen | Azot | 80-200 cale/min |

| 6-12mm | 6-10 kW | Tlen | Azot | 30-80 cale/min |

| 12-20mm | 10-15 kW | Tlen | Azot lub powietrze | 10-30 cale/min |

| 20 mm+ | 15+ kW | Tlen | Zależne od zastosowania | 1-10 cal/min |

A co z dokładnością wymiarową? Profesjonalne cięcie laserowe osiąga typowo tolerancje rzędu około ±0,002 cala—znacznie węższe niż w przypadku cięcia strumieniem wody lub plazmą. Zgodnie z danymi porównawczymi Approved Sheet Metal, szerokość wiązki laserowej może się zmniejszyć do zaledwie 0,001 cala, zapewniając precyzję, której metody cięcia mechanicznego po prostu nie są w stanie dorównać.

Strefa wpływu cieplnego (HAZ) to ostatni parametr, który należy wziąć pod uwagę. Wąski pas materiału znajdujący się obok linii cięcia ulega zmianom termicznym, które mogą wpływać na twardość i mikrostrukturę. Wyższe prędkości cięcia minimalizują szerokość strefy HAZ, ograniczając czas oddziaływania ciepła, podczas gdy wolniejsze prędkości przy grubszych płytach stalowych nieuchronnie prowadzą do szerszych obszarów objętych wpływem cieplnym. W przypadku krytycznych zastosowań konstrukcyjnych, zrozumienie tego wpływu cieplnego pozwala na określenie odpowiednich zabiegów wtórnych po cięciu lub dostosowanie projektu do objętych stref.

Skoro możliwości dotyczące grubości i zależności parametrów są już jasne, pojawia się następne, naturalne pytanie: jakiej jakości krawędzi można się spodziewać po takich cięciach?

Ocena jakości cięcia i standardów wykończenia krawędzi

Dobrano parametry i wykonano pierwsze laserowe cięcie blachy stalowej — ale skąd wiedzieć, czy jest ono naprawdę dobre? Ocena jakości cięcia to znacznie więcej niż prosta kontrola wzrokowa. Zrozumienie, co odróżnia wysokiej klasy krawędź od tej wymagającej dodatkowej obróbki, może zaoszczędzić wiele godzin pracy i znaczne koszty materiałowe.

Przyjrzyjmy się konkretnym wskaźnikom jakości, których używają specjaliści do oceny laserowych cięć blach metalowych, i dowiedzmy się, jak osiągać zawsze doskonałe rezultaty.

Czynniki jakości krawędzi i oczekiwania dotyczące wykończenia powierzchni

Wyobraź sobie, że przesuwasz palcem po świeżo wykonanej krawędzi ze stali nierdzewnej. Co powinieneś poczuć? Odpowiedź zależy od ustawionych parametrów, materiału oraz planowanego zastosowania — jednak pewne wskaźniki jakości pozostają uniwersalne.

Według Analiza techniczna firmy Senfeng Laser , gładkość powierzchni jest często pierwszym wskaźnikiem jakości, na który zwracają uwagę klienci oceniający laserowo cięte blachy. Wysokiej jakości cięcie powinno dawać gładki, jednolity brzeg, nie wymagający żadnej lub minimalnej obróbki końcowej.

Cztery kluczowe wskaźniki jakości definiują profesjonalne wyniki cięcia laserowego blach stalowych:

- Prostopadłość krawędzi: Jak prosto krawędź cięcia jest ustawiona względem powierzchni materiału – krytyczne dla zespołów mechanicznych, gdzie części muszą pasować do siebie z dużą precyzją

- Chropowatość powierzchni: Tekstura mikroskopowa powierzchni cięcia, waha się od lustrzanie gładkiej po wyraźnie prążkowaną, w zależności od parametrów

- Obecność grata: Stopione materiały, które utwardzają się na dolnej krawędzi cięcia i wymagają usunięcia

- Szerokość strefy wpływu ciepła (HAZ): Zasięg materiału oddziałanego termicznie przyлегłego do krawędzi cięcia

Co więc dokładnie decyduje o jakości wyników? Trzy podstawowe zmienne oddziałują na siebie, tworząc końcowe cechy krawędzi:

Prędkość Cięcia bezpośrednio wpływa na gładkość i efekty termiczne. Zbyt wolno, a nadmiar ciepła powoduje powstanie chropowatych powierzchni z widocznymi prążkami. Zbyt szybko, a niepełne usuwanie materiału pozostawia zadziory i nieregularne krawędzie. Zgodnie z przewodnikiem jakości krawędzi firmy SendCutSend, cienkie materiały zazwyczaj dają czystsze krawędzie bezpośrednio po cięciu laserem, ale są bardziej wrażliwe na zmiany warunków cięcia.

Moc lasera musi dokładnie odpowiadać grubości Twojego materiału. Nadmierna moc powoduje przypalenie strefy cięcia, tworząc szersze szczeliny i potencjalnie uszkadzając krawędzie. Niewystarczająca moc prowadzi do niepełnych cięć i nadmiernej produkcji gruzu topionego. Znalezienie optymalnego punktu wymaga zrównoważenia prędkości i mocy dla każdego konkretnego gatunku i grubości materiału.

Pozycja fokusu określa, jak skoncentrowana energia laserowa dociera do przedmiotu obrabianego. Nawet niewielkie niedokładności ustawienia — ułamki milimetra — zmniejszają dokładność i pogarszają jakość krawędzi. Regularna kalibracja zapewnia, że punkt ogniskowy pozostaje dokładnie ustawiony przez cały czas produkcji.

Różne gatunki stali dają wyraźnie różne charakterystyki krawędzi. Stal węglowa cięta z tlenem jako gazem wspomagającym zwykle ma nieco utlenioną, ciemną krawędź o doskonałej prostopadłości. Krawędzie ze stali nierdzewnej ciętej laserowo z użyciem azotu są srebrno-białe i zachowują estetyczny wygląd materiału, choć mogą wykazywać nieco bardziej widoczne prążki na większych grubościach.

Minimalizacja wytopków i stref wpływu ciepła

Oto termin, który każdy operator lasera powinien znać: wytopek. Najprościej mówiąc, wytopki to stopione metalowe pozostałości, które ponownie krzepną na dolnej krawędzi cięcia zamiast zostać całkowicie usunięte przez gaz nośny. Wyobraź sobie je jako niechciane metalowe narośle przyczepiające się do gotowych elementów.

Dlaczego powstają wytopki? Zgodnie z Analizą kontroli jakości Halden , dróża powstaje, gdy prędkość cięcia jest zbyt niska, moc lasera zbyt wysoka lub ciśnienie gazu pomocniczego jest niewystarczające. Stopiony materiał nie wypływa całkowicie przed ponownym stwardnieniem — pozostawiając osady, które wymagają szlifowania, przetaczania lub wykańczania wibracyjnego w celu usunięcia.

Minimalizowanie dróży wymaga systematycznej optymalizacji parametrów:

- Zwiększ ciśnienie gazu pomocniczego: Wyższe ciśnienie skuteczniej wyrzuca stopiony materiał poza strefę cięcia

- Optymalizuj prędkość cięcia: Większe prędkości zmniejszają czas, w którym stopiony materiał może ponownie się przyłączyć

- Dostosuj położenie ogniska: Poprawne ustawienie ogniska zapewnia maksymalną koncentrację energii dla pełnego usunięcia materiału

- Dobierz rodzaj gazu do materiału: Azot dla stali nierdzewnej, tlen dla stali węglowej — każdy daje optymalne wyniki w swoim przeznaczeniu

Strefa wpływu ciepła stwarza powiązane, ale odmienne wyzwania. Wąska wstęga materiału zmienionego termicznie otacza każdy cięty laserem element, potencjalnie wpływając na twardość, mikrostrukturę oraz odporność na korozję. Zgodnie z badaniami przeprowadzonymi przez Senfeng, strefa wpływu ciepła powstaje na skutek nadmiernego natężenia lasera, zbyt wolnej prędkości cięcia lub niewłaściwego przepływu gazu – w zasadzie przy każdej sytuacji, która pozwala ciepłu na przewodzenie do otaczającego materiału.

Zmniejszenie szerokości strefy wpływu ciepła wiąże się z tym samym podstawowym podejściem: należy stosować odpowiednią moc lasera dla danej grubości materiału, utrzymywać optymalne prędkości cięcia oraz dobierać właściwe gazy wspomagające, które chłodzą strefę cięcia i zapobiegają utlenianiu. Wysokie prędkości cięcia ograniczają czas oddziaływania ciepła, co prowadzi do węższych stref wpływu. W zastosowaniach cięcia metalu laserem, gdzie właściwości materiału muszą być zachowane aż do krawędzi, te czynniki stają się szczególnie istotne.

Ślady spalenia — inny powszechny defekt — powstają w wyniku nadmiernego nagrzania skoncentrowanego w określonych obszarach. Zmniejszenie mocy lasera, zwiększenie prędkości cięcia oraz zapewnienie odpowiedniego przepływu gazu pomocniczego pomaga zapobiegać powstawaniu zabarwień i uszkodzeń powierzchni wywołanych przez te ślady.

Czego można realistycznie oczekiwać od profesjonalnego cięcia laserowego? Blachy metalowe cięte laserem wysokiej jakości charakteryzują się zazwyczaj gładkimi, jednolitymi krawędziami z minimalną widoczną liczba prążków, prostopadłymi ściankami odpowiednimi do precyzyjnej montażu oraz niemal całkowitym brakiem natopy wymagającej dodatkowej obróbki. Osiągnięcie takich rezultatów w sposób stały wymaga odpowiedniego połączenia możliwości urządzenia, zoptymalizowanych parametrów oraz materiałów wejściowych wysokiej jakości — podstaw, które mają zastosowanie niezależnie od tego, czy przetwarza się cienkie panele dekoracyjne, czy grube elementy konstrukcyjne.

Skoro oczekiwania dotyczące jakości są już jasno określone, nasuwa się naturalne pytanie: jakie rodzaje części i projekty najbardziej korzystają z tej precyzyjnej możliwości cięcia?

Rzeczywiste zastosowania w różnych branżach

Gdzie ta precyzja ma tak naprawdę znaczenie? Technologia cięcia blach stalowych laserem przekroczyła granice specjalistycznych zakładów produkcyjnych i znalazła zastosowanie praktycznie w każdej dziedzinie, w której wykorzystuje się metalowe komponenty. Od samochodu, którym jeździsz, po budynek, w którym pracujesz – cięta laserowo stal otacza nas na każdym kroku, często w sposób, którego nawet nie dostrzegamy.

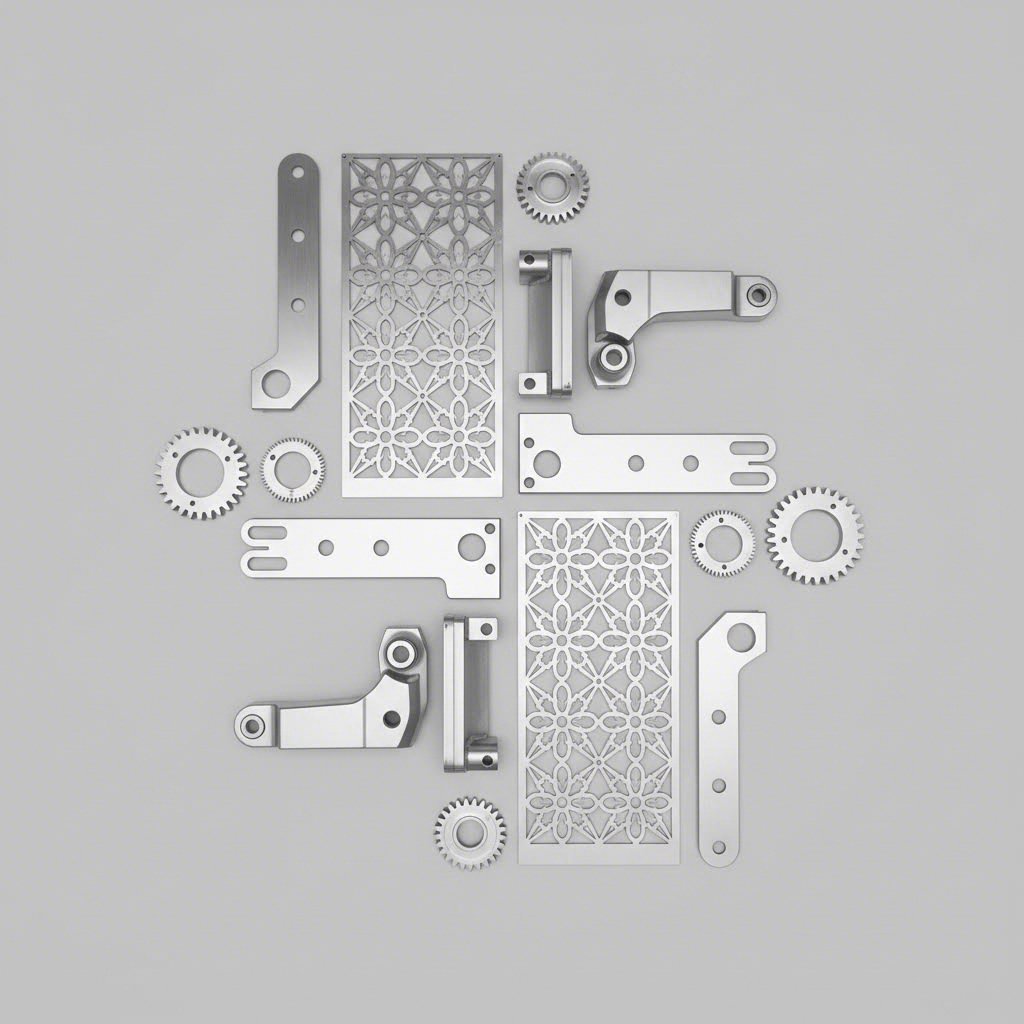

Wszechstronność cięcia laserowego wynika z unikalnego połączenia jego możliwości: skomplikowanych geometrii, których nie dałoby się osiągnąć metodami mechanicznymi, gęstego rozmieszczenia elementów maksymalizującego efektywność zużycia materiału oraz szybkości prototypowania, która skraca harmonogramy rozwoju z tygodni do dni. Spójrzmy, gdzie te zalety mają największy wpływ.

Zastosowania w motoryzacji i przemyśle produkcyjnym

Kiedyś zastanawiałeś się, jak współczesne pojazdy osiągają tak dokładne dopasowanie i wykończenie? Analizy branżowej firmy Great Lakes Engineering , precyzyjne cięcie laserowe odgrywa kluczową rolę w efektywnym wytwarzaniu wysokiej jakości komponentów samochodowych. Producenti wykorzystują tę technikę do tworzenia elementów szkieletonu, paneli karoseryjnych, części silnika oraz skomplikowanych złącz ze stali i aluminium.

Sektor motoryzacyjny wymaga szybkości i spójności, których tradycyjne metody cięcia po prostu nie potrafią zapewnić. Weź pod uwagę, co umożliwia cięcie laserowe:

- Elementy podwozia: Oparci strukturalne, płyty montażowe i elementy wzmocnień cięte z dokładnością poniżej 0,002 cala

- Panele nadwozia: Złożone krzywe i precyzyjne krawędzie eliminujące kosztowne operacje wykańczania wtórnego

- Części silników: Osłony cieplne, zagłówki uszczelek i uchwyty montażowe wymagające dokładnych specyfikacji

- Elementy zawieszenia: Ramiona sterujące i komponenty strukturalne, w których stosunek wytrzymałości do masy ma znaczenie

Produkcja sprzętu przemysłowego w równym stopniu korzysta z precyzji technologii laserowej. Wyobraź sobie maszyny, które budują inne maszyny — ramy urządzeń CNC, komponenty systemów transportowych, części maszyn rolniczych oraz uchwyty sprzętu budowlanego — wszystkie opierają się na stalowych elementach ciętych laserowo pod względem wytrzymałości konstrukcyjnej.

Wysoka prędkość i dokładność procesu umożliwiają szybką produkcję elementów spełniających ścisłe tolerancje, wspierając produkcję seryjną przy jednoczesnym minimalizowaniu odpadów. Zmniejszone odkształcenia części oraz niewielka potrzeba późniejszej obróbki zwiększają produktywność, czyniąc cięcie laserowe blach stalowych preferowaną metodą dla trwałych komponentów bezpośrednio wpływujących na wydajność i trwałość sprzętu.

Możliwości spawania niestandardowego i prototypowania

Wyobraź sobie potrzebę pojedynczego niestandardowego uchwytu do specjalistycznego zastosowania. Tradycyjne formy kosztowałyby tysiące, a ich wykonanie zajęłoby tygodnie. A cięcie laserowe? Możesz mieć swój element w ciągu kilku dni — czasem godzin — bez żadnych nakładów na oprzyrządowanie.

Ta elastyczność rewolucjonizuje sposób, w jaki projektanci i inżynierowie podechodzą do rozwoju produktów. Zamiast inwestować w kosztowne narzędzia produkcyjne przed przetestowaniem koncepcji, zespoły mogą szybko iterować fizyczne prototypy, testując dopasowanie i funkcjonalność rzeczywistymi częściami, a nie tylko symulacjami cyfrowymi.

Typowe kategorie zastosowań obejmują imponujący zakres:

- Elementy architektoniczne: Płaskowniki stalowe cięte laserem, ekrany dekoracyjne, wykończenia elewacji, oraz niestandardowe metalowe tablice, które zmieniają estetykę budynków

- Instalacje artystyczne: Dekoracyjne metalowe panele cięte laserem dla przestrzeni publicznych, galerii i środowisk korporacyjnych

- Znakowanie i branding: Precyzyjne litery, logotypy i grafiki trójwymiarowe, których nie da się osiągnąć tradycyjnymi metodami

- Elementy mebli: Podstawy stołów, ramy krzeseł, wsporniki półek i akcenty dekoracyjne

- Systemy wentylacyjne i mechaniczne: Niestandardowe kanały wentylacyjne, wsporniki montażowe i obudowy urządzeń

- Obudowy elektroniczne: Podwozia, płaszczyzny i elementy konstrukcyjne do aparatury pomiarowej

Według Przewodnik aplikacyjny AMICO Architectural , metale architektoniczne oferują ogromną elastyczność twórczą — od osłon przeciwsłonecznych redukujących zyski ciepła i poprawiających komfort wizualny, po ekrany urządzeń tłumiące dźwięk przy jednoczesnym zapewnieniu wentylacji. Fasady zewnętrzne, wykończenia ścian wewnętrznych, a nawet podpory ogrodów pionowych korzystają ze precyzji i swobody projektowej, jaką zapewnia cięcie laserowe.

Płyta metalowa z profiliem laserowym stała się szczególnie istotna w nowoczesnej architekturze. Płyty te mogą mieć skomplikowane wzory, których nie da się osiągnąć opłacalnie metodami mechanicznymi, tworząc dynamiczne efekty wizualne w miarę zmiany oświetlenia w ciągu dnia. Niezależnie od tego, czy pełnią funkcję ekranów prywatności, ozdobnych akcentów, czy wykończeń strukturalnych, płyty laserowe dają architektom bezprecedensową swobodę projektowania.

Możliwość ciasnego rozmieszczenia elementów maksymalizuje wykorzystanie materiału we wszystkich tych zastosowaniach. Zaawansowane oprogramowanie układa części jak elementy układanki, minimalizując odpad powstały między cięciami. W przypadku produkcji masowej ta optymalizacja może zmniejszyć koszty materiałów o 15–25% w porównaniu z mniej efektywnymi metodami cięcia — oszczędności te znacznie się kumulują w dużych projektach.

Kontrast między produkcją seryjną a pracami na zamówienie podkreśla uniwersalność cięcia laserowego. Tym samym sprzętem, który wytwarza tysiące identycznych wsporników samochodowych, można po prostym zmienieniu programu wykonać unikalne elementy architektoniczne lub detale prototypowe. Ta elastyczność eliminuje tradycyjny kompromis pomiędzy efektywnością produkcji a możliwościami personalizacji.

Niezależnie od tego, czy projektujesz dekoracyjne metalowe panele cięte laserowo dla flagowego punktu sprzedaży detalicznej, czy wytwarzasz elementy konstrukcyjne do maszyn przemysłowych, podstawowe zalety pozostają te same: precyzja zapewniająca poprawne dopasowanie, szybkość umożliwiająca dotrzymywanie rygorystycznych terminów oraz elastyczność umożliwiająca dostosowanie się do zmieniających się wymagań bez konieczności przebudowy narzędzi.

Zrozumienie tych zastosowań naturalnie rodzi pytanie praktyczne: czy inwestować we własne wyposażenie tnące, czy współpracować z profesjonalnym dostawcą usług? Odpowiedź zależy od czynników, które omówimy dalej.

Podjęcie decyzji: budowa własnych możliwości cięcia stali czy zakup usług zewnętrznych

Znasz już zastosowania i rozumiesz technologię – jednak oto pytanie, które nie daje spać menedżerom produkcji: czy inwestować we własne urządzenie do cięcia blach stalowych laserem, czy współpracować z profesjonalną firmą obróbki skrawaniem? Ta decyzja wpływa na wszystko – od przepływu gotówki po elastyczność produkcji.

Odpowiedź nie jest taka, która pasuje do wszystkich. Niektóre działania rozwijają się dzięki możliwościom wewnętrznym, podczas gdy inne uważają za strategicznie lepsze korzystanie z usług zewnętrznych. Przeanalizujmy rzeczywiste koszty i korzyści, abyś mógł podjąć decyzję opartą na danych, a nie na intuicji.

Wewnętrzne wyposażenie vs profesjonalne usługi cięcia

Wyobraź sobie, że miesięcznie wydajesz 6000 dolarów na zewnętrzne cięcie laserowe. To 72 000 dolarów rocznie trafiających do czyjegoś innego bilansu. Brzmi to tak, jakby zakup maszyny był oczywistym rozwiązaniem, prawda? Nie tak szybko.

Zgodnie z analizą kosztów firmy Arcus CNC, wydatki inwestycyjne na standardowy system włóknisty laserowy 3kW wahają się od 30 000 do 60 000 dolarów – plus koszty instalacji, sprzętu pomocniczego i szkoleń. Ale największe zaskoczenie? Dla operacji, które wydają więcej niż 1500–2000 dolarów miesięcznie na zlecane części, wyposażenie wewnętrzne często zwraca się w ciągu 6–8 miesięcy.

Oto jak wygląda rachunek dla typowego scenariusza:

- Zlecanie zewnętrznie 2000 płyt stalowych miesięcznie po 6 dolarów każda: 144 000 dolarów roczny koszt

- Właściwa produkcja o tej samej objętości: Około 54 000 USD rocznie (materiały + koszty eksploatacyjne)

- Roczne oszczędności: Prawie 90 000 USD — co oznacza, że maszyna za 50 000 USD zwraca się w mniej niż 7 miesięcy

Jednak posiadanie sprzętu wiąże się z obowiązkami. Do kosztów operacyjnych należy energia elektryczna (około 2 USD na godzinę dla laserów światłowodowych), gazy wspomagające (2–15 USD na godzinę w zależności od azotu lub powietrza), zużywane elementy, a przede wszystkim – praca. Dobra wiadomość? Nowoczesne systemy nie wymagają wiedzy na poziomie doktoratu. Zgodnie z badaniami branżowymi, istniejący spawacze lub personel warsztatu mogą zwykle sprawnie obsługiwać lasery światłowodowe już po 2–3 dniach szkolenia.

Zewnętrzne usługi cięcia oferują zupełnie inną wartość. Gdy wyszukujesz „blacha metalowa w pobliżu” lub kontaktujesz się z firmami zajmującymi się obróbką blach w Twojej okolicy, korzystasz z możliwości bez zobowiązań inwestycyjnych:

- Zero wydatków wstępnych: Brak zakupu maszyny, brak rat leasingowych

- Możliwość skalowania na żądanie: Zwiększ lub zmniejsz ilość bez ograniczeń pojemnościowych

- Dostęp do zaawansowanego wyposażenia: Systemy o dużej mocy, których zakupu nie mógłbyś uzasadnić

- Usługi uzupełniające: Wiele warsztatów obróbki blach w mojej okolicy oferuje malowanie proszkowe, gięcie, spawanie i montaż pod jednym dachem

Według Analiza Selmach Machinery , gdy miesięczne wydatki na zewnętrzne cięcie laserowe zbliżają się do 1500 GBP (około 1900 USD), inwestycja we własne wyposażenie staje się korzystna finansowo. Jednak ten rachunek zmienia się, gdy weźmie się pod uwagę ukryte koszty outsourcingu: narodki cen materiałów, koszty transportu, opóźnienia w terminach realizacji oraz spory dotyczące kontroli jakości.

| Czynnik decydujący | Wyposażenie wewnętrzne | Profesjonalne usługi cięcia |

|---|---|---|

| Inwestycja początkowa | 30 000–60 000+ USD za kompletny system | Brak nakładów kapitałowych |

| Elastyczność produkcji | Natychmiastowa realizacja; cięcie elementów w kilka minut | O zależności od harmonogramu dostawcy; typowy czas realizacji 1-2 tygodnie |

| Dostęp do wiedzy specjalistycznej | Wymaga szkoleń wewnętrznych i zdobywania doświadczenia | Natychmiastowy dostęp do wiedzy specjalistycznej i certyfikowanych procesów |

| Skalowalność | Ograniczone możliwością maszyn oraz dostępnością operatorów | Prawie nieograniczone; płacisz tylko za to, co potrzebujesz |

| Kontrola jakości | Bezpośrednie nadzorowanie i natychmiastowa informacja zwrotna | Zależne od standardów i certyfikatów dostawcy |

| Obciążenie konserwacją | Twoja odpowiedzialność; zaplanuj budżet na części i przestoje | Uwzględnione w cenie usługi |

Na co zwrócić uwagę przy wyborze partnera w zakresie produkcji

Jeśli outsourcing jest uzasadniony w Twojej sytuacji – lub jeśli stosujesz podejście hybrydowe, w którym specjaliści od obróbki metalu przejmują pracę nadmiarową i specjalistyczną – wybór odpowiedniego partnera staje się krytyczny. Nie wszyscy wykonawcy blacharki stalowej oferują taką samą wartość.

Zacznij od certyfikatów. W przypadku prac związanych z przemysłem motoryzacyjnym i precyzyjnymi komponentami, certyfikat IATF 16949 stanowi standard złoty. Zgodnie z Kryteriami doboru dostawców IATF 16949 , odpowiednia ocena obejmuje analizę ryzyka dostawcy pod kątem zgodności produktu, jakości i wydajności dostaw, dojrzałości systemu zarządzania jakością oraz możliwości produkcyjnych.

Poza podstawowymi kwalifikacjami, należy ocenić następujące czynniki różnicujące przy wyborze lokalnych dostawców blacharki:

- Możliwości realizacji: Czy są w stanie zapewnić szybkie prototypowanie, gdy potrzebujesz szybkiej weryfikacji projektu? Niektórzy certyfikowani producenci oferują realizację prototypu w ciągu 5 dni z możliwościami zautomatyzowanej masowej produkcji umożliwiającej skalowanie

- Wsparcie w zakresie projektowania pod kątem technologii (DFM): Czy pomogą zoptymalizować Twoje projekty pod kątem cięcia laserowego, zanim przejdziesz do produkcji? Takie podejście współpracy pozwala uniknąć kosztownych poprawek i gwarantuje możliwość wytwarzania

- Szybkość reakcji na zapytania ofertowe: Długotrwałe cykle przygotowywania ofert opóźniają Twoje projekty. Szukaj partnerów oferujących przygotowanie oferty w ciągu 12 godzin lub szybciej

- Ekspertyza materiałowa: Czy rozumieją subtelne różnice w cięciu stali nierdzewnej, stali węglowej oraz materiałów ocynkowanych?

- Operacje wtórne: Czy jeden partner może wykonać cięcie, gięcie, spawanie i wykończenie, czy będziesz musiał zarządzać wieloma dostawcami?

W przypadku aplikacji w łańcuchu dostaw dla przemysłu motoryzacyjnego współpracując z producentem certyfikowanym zgodnie z IATF 16949 zapewniasz systemy jakości spełniające wymagania OEM. Te certyfikaty wymagają wielodyscyplinarnych procesów decyzyjnych, skutecznego zarządzania zmianami oraz udokumentowanych możliwości produkcyjnych — to ważne zabezpieczenia, gdy Twoje komponenty stają się kluczowymi częściami pojazdów.

Podejście hybrydowe również zasługuje na uwagę. Wiele inteligentnych firm zakupuje sprzęt średniej klasy, aby radzić sobie z 80-90% codziennych potrzeb cięcia — standardowymi grubościami stali i powszechnymi materiałami — jednocześnie zlecając prace specjalistyczne blacharniom metalowym w pobliżu mnie, posiadającym systemy o bardzo dużej mocy lub specjalistyczne możliwości. Ta strategia pozwala na oszczędności kosztów produkcji wewnętrznej, nie wymagając inwestycji w sprzęt, którego rzadko by się używano.

Niezależnie od tego, czy oceniasz zakup sprzętu, czy dobierasz partnerów produkcyjnych, pozostaje pytanie podstawowe: co zapewnia największą wartość dla Twoich konkretnych wymagań produkcyjnych i kierunku rozwoju? Odpowiedź na to pytanie kształtuje nie tylko Twoje możliwości cięcia, ale także Twoją pozycję konkurencyjną na coraz bardziej wymagającym rynku produkcji.

Zastosowanie wiedzy o laserowym cięciu blach stalowych w praktyce

Poznałeś ogromną ilość informacji na temat technologii cięcia laserowego blach stalowych — od różnic długości fal po wybór gazu wspomagającego i oczekiwania dotyczące jakości krawędzi. Jednak wiedza bez działania to tylko trywialna wiedza. Przekształćmy wszystko, czego się nauczyłeś, w konkretne kroki napędzające realizację Twoich projektów.

Nie ma znaczenia, czy określasz części do nadchodzącego projektu, oceniasz inwestycje w sprzęt, czy doszlifowujesz istniejące procesy — droga naprzód wymaga strategicznego zastosowania tych podstaw.

Główne wnioski dla skutecznego cięcia laserowego stali

Zanim przejdziesz do kolejnych kroków, sprecyzujmy najważniejsze elementy, które odróżniają udane cięcie laserowe blach metalowych od frustrujących prób i błędów.

Najbardziej kluczowym czynnikiem sukcesu w projektach cięcia laserowego blach stalowych jest dopasowanie wyboru materiału, ustawień parametrów oraz oczekiwań dotyczących jakości już przed pierwszym cięciem — a nie rozwiązywanie problemów po ich wystąpieniu.

Zgodnie z analizą ekspertów Steelway Laser Cutting, najczęstsze błędy wynikają z pomijania podstaw: ignorowanie właściwości materiału, błędna konfiguracja ustawień maszyny, zaniedbanie przygotowania plików projektowych, pominięcie czyszczenia powierzchni oraz niewłaściwe sprawdzanie gotowych produktów. Każdy z tych błędów można uniknąć dzięki odpowiedniemu planowaniu.

Oto co jest najważniejsze:

- Wybór materiału decyduje o wszystkim: Stal do cięcia laserowego, odpowiedni gatunek oraz czyste powierzchnie eliminują zmienne już przed rozpoczęciem cięcia

- Lazery światłowodowe dominują w przypadku cienkich i średnich stali: W większości zastosowań przy grubości poniżej 12 mm technologia światłowodowa zapewnia lepszą szybkość i niższe koszty eksploatacji

- Optymalizacja parametrów jest obowiązkowa: Moc, prędkość, ostrość oraz wybór gazu wspomagającego muszą być dostosowane do konkretnego materiału i jego grubości

- Oczekiwania dotyczące jakości należy określić z wyprzedzeniem: Wykończenie krawędzi, dopuszczalność grudek spalin i wymagania dotyczące strefy wpływu ciepła wpływają na każdą decyzję parametryczną

Twoje kolejne kroki w oparciu o wymagania projektu

Gotowy, by ruszyć dalej? Twoja droga zależy od obecnej sytuacji.

Jeśli określasz części do usługi cięcia: Rozpocznij od czystych, prawidłowo sformatowanych plików projektowych — wektorowych, bez nachodzących na siebie linii lub niekompletnych ścieżek. Zgodnie z wytycznymi SendCutSend dotyczącymi projektowania, sprawdzenie wymiarów poprzez wydruk w skali 100% oraz przekonwertowanie całego tekstu na obwiednie pozwala uniknąć kosztownych poprawek. Dokładnie określ gatunek materiału i jasno przekaż oczekiwania dotyczące jakości krawędzi.

Jeśli oceniasz zakup sprzętu: Oblicz rzeczywisty miesięczny koszt cięcia i porównaj go z faktycznymi kosztami własności — w tym elektryczność, gazy, zużywane elementy, konserwację i pracę. W przypadku operacji, w których miesięczne wydatki na zewnętrzne cięcie przekraczają 1500–2000 USD, posiadanie własnego sprzętu często się zwraca w ciągu 6–8 miesięcy. Rozważ zakup laserowego urządzenia do cięcia metalu dostosowanego do 80–90% codziennych potrzeb, a specjalistyczne zadania zlecaj partnerom dysponującym specjalistycznym wyposażeniem.

Jeśli optymalizujesz istniejące procesy: Dokumentuj obecne parametry i systematycznie testuj różne warianty. Niewielkie zmiany prędkości cięcia, położenia fokusu lub ciśnienia gazu mogą znacząco poprawić jakość krawędzi i zmniejszyć powstawanie zalewów. Rejestruj wyniki metodycznie — to, co działa dla stali nierdzewnej 304, może zawieść przy stali węglowej.

W przypadku projektów związanych z przemysłem motoryzacyjnym, podwoziami oraz precyzyjnymi elementami konstrukcyjnymi wymagającymi certyfikowanej jakości, współpraca z doświadczonymi partnerami produkcyjnymi zapewnia natychmiastowy dostęp do zoptymalizowanych procesów bez opóźnień związanych z krzywą uczenia się. Czytelnicy poszukujący certyfikowanych zgodnie z IATF 16949 partnerów produkcyjnych oferujących kompleksowe wsparcie DFM i szybkie przygotowanie ofert mogą zapoznać się z opcjami na Shaoyi Metal Technology .

Typowe błędy, których należy unikać w trakcie realizacji:

- Nie pomijaj weryfikacji materiału — cięcie stali nierdzewnej 316 przy użyciu parametrów dla 304 daje niezadowalające wyniki

- Nie zakładaj płaskości — wygięty materiał powoduje niestabilną ostrość i nieregularną jakość cięcia

- Nie ignoruj wyboru gazu wspomagającego — tlen dla szybkości cięcia stali węglowej, azot dla estetyki stali nierdzewnej

- Nie śpiesz się z prototypowaniem — sprawdź projekty za pomocą próbnych cięć przed rozpoczęciem produkcji seryjnej

Maszyna do cięcia laserowego metali, którą wybierzesz — lub maszyna laserowa do cięcia metali, którą obsługuje Twój partner produkcyjny — to tylko jedna zmienna w skomplikowanym równaniu. Sukces zależy od zrozumienia, jak ze sobą oddziałują materiał, parametry i oczekiwania dotyczące jakości. Teraz już tę wiedzę posiadasz.

Twoja podróż związana z cięciem blach stalowych laserem rozpoczyna się od jednej dobrze poinformowanej decyzji. Niech się liczy.

Często zadawane pytania dotyczące cięcia blach stalowych laserem

1. Jaka jest różnica między laserami światłowodowymi a CO2 w cięciu blach stalowych?

Lazery światłowodowe działają na długości fali 1,06 mikrona i doskonale nadają się do cięcia cienkich i średnich blach stalowych, osiągając prędkości 2-3 razy większe oraz zużywając o do 50% mniej energii elektrycznej. Lazery CO2 wykorzystują falę o długości 10,6 mikrona i oferują wszechstronność materiałową zarówno dla metali, jak i niemetali. Konserwacja laserów światłowodowych trwa poniżej 30 minut tygodniowo, w porównaniu do 4-5 godzin dla systemów CO2, co czyni technologię światłowodową preferowanym wyborem w operacjach cięcia stali.

2. Jaką grubość stali może przeciąć laser?

Nowoczesne lasery światłowodowe mogą przetwarzać stal o grubości od bardzo cienkich blach poniżej 1 mm aż do płyt przekraczających 20 mm. Cienkie blachy poniżej 1 mm są cięte z prędkością powyżej 1000 cali na minutę przy użyciu laserów o mocy 1-2 kW. Średnie grubości 6-12 mm wymagają systemów o mocy 6-10 kW, tnących z prędkością 30-80 cali na minutę. Grube płyty powyżej 20 mm potrzebują laserów o mocy 15+ kW i mogą wymagać dodatkowego przetwarzania krawędzi w celu uzyskania optymalnej jakości.

3. Jakiego gazu wspomagającego należy używać do cięcia stali laserem?

W przypadku stali węglowej tlen wywołuje reakcję egzotermiczną, która dodaje energii do procesu cięcia, umożliwiając szybszą obróbkę grubych przekrojów powyżej 6 mm, ale powodując utlenione krawędzie. W przypadku stali nierdzewnej azot zapobiega utlenianiu i daje czyste, srebrno-białe krawędzie, idealne do widocznych zastosowań. Sprężone powietrze to opcja budżetowa, jednak może powodować pewne utlenienie oraz bardziej szorstkie krawędzie, szczególnie na stali nierdzewnej.

4. Czy należy kupić urządzenie do cięcia laserowego, czy outsourcingować usługę?

Jeśli miesięczne koszty outsourcingu cięcia przekraczają 1500–2000 USD, zakup własnego urządzenia zazwyczaj się zwraca w ciągu 6–8 miesięcy. System włóknisty o mocy 3 kW kosztuje od 30 000 do 60 000 USD, ale może obniżyć koszt pojedynczej części o ponad 60% przy dużych serii. Jednak outsourcing eliminuje wydatki inwestycyjne, oferuje skalowalność na żądanie oraz dostęp do zaawansowanego sprzętu. W zastosowaniach motoryzacyjnych współpracowanie z producentami certyfikowanymi według IATF 16949 gwarantuje standardy jakości, a także szybkie prototypowanie i wsparcie DFM.

5. Co powoduje powstawanie żużlu podczas cięcia stali laserem i jak można temu zapobiec?

Żużel powstaje, gdy stopione metalowe ponownie krzepnie na krawędzi cięcia zamiast zostać wypchnięte przez gaz pomocniczy. Typowymi przyczynami są zbyt niska prędkość cięcia, zbyt duża moc lasera lub niewystarczające ciśnienie gazu. Aby temu zapobiec, należy zwiększyć ciśnienie gazu pomocniczego w celu lepszego usunięcia materiału, zoptymalizować prędkość cięcia, aby skrócić czas ponownego przyczepiania się materiału, dostosować położenie ogniska w celu maksymalnego skoncentrowania energii oraz dobrać odpowiedni typ gazu do materiału — azot dla stali nierdzewnej i tlen dla stali węglowej.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —