Wytłaczanie zatrzasków pasów bezpieczeństwa: precyzja produkcji i standardy bezpieczeństwa – linia tłoczenia matrycą progresywną przetwarza zwoje stali na elementy zatrzasków pasów bezpieczeństwa

STRESZCZENIE

Tłoczeniu klamek pasów bezpieczeństwa to proces produkcyjny o wysokiej precyzji, w którym stal węglowa o wysokiej wytrzymałości jest przekształcana w ratujące życie elementy bezpieczeństwa przy użyciu technologii matryc postępowych. Ta metoda zapewnia ścisłe przestrzeganie norm bezpieczeństwa takich jak FMVSS 209 , dostarczając części o wysokiej wytrzymałości na rozciąganie i tolerancjach zerowych wad.

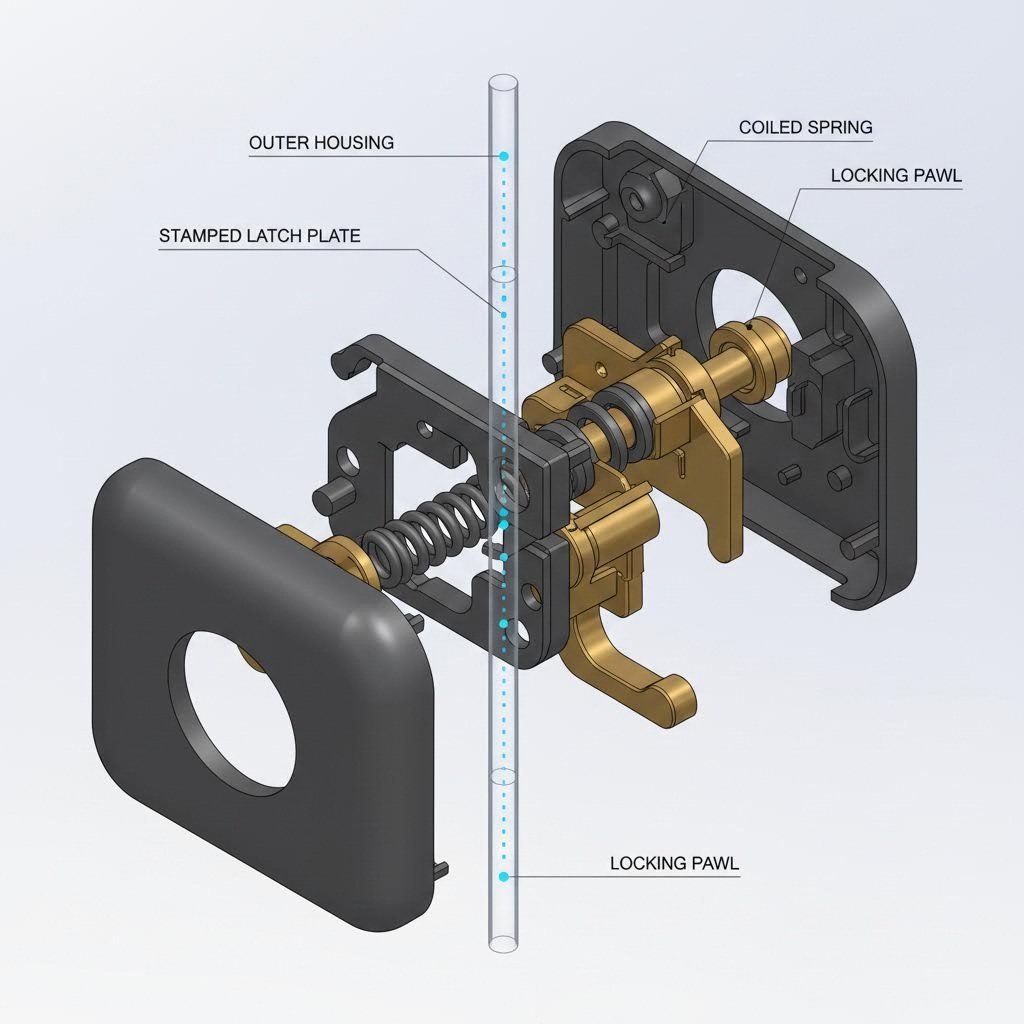

Dla inżynierów samochodowych i specjalistów ds. zakupów kluczowymi czynnikami sukcesu są wybór odpowiednich gatunków materiałów (zazwyczaj stal węglowa do konstrukcji i brąz cynowo-fosforowy do mechanizmów blokujących) oraz stosowanie pras o precyzji klasy 1-JIS . Ten przewodnik omawia kompletny cykl produkcji, od doboru materiału i pracy pras 400-tonowych po kontrolę jakości i pozyskiwanie dostawców.

Kluczowy dobór materiałów dla bezpieczeństwa

Podstawą każdej zgodnej klamry pasów bezpieczeństwa jest surowiec. W przeciwieństwie do elementów kosmetycznych w pojazdach, komponenty klamer muszą wytrzymać skrajne obciążenia dynamiczne bez odkształcenia. Standardem branżowym jest głównie stosowanie Wysokoqualityzowy Stal Węglowa do obudowy głównej i płytek zatrzaskowych. Ten materiał został wybrany ze względu na jego wysoką granicę plastyczności oraz zdolność do zachowania integralności strukturalnej pod wpływem nagłych, wysokich sił uderzenia w przypadku kolizji (często przekraczających 2000 kgf).

Do wewnętrznych mechanizmów blokujących i sprężyn producenci często wykorzystują Tin-Phosphorus Bronze lub specjalne stopy stalowe. Te materiały są wybierane ze względu na doskonałą odporność na zmęczenie oraz właściwości antymagnetyczne, zapewniając działanie zatrzasku po tysiącach cykli otwierania i zamykania. W niektórych nowoczesnych konstrukcjach wewnętrzna płyta zatrzasku musi być również kompatybilna z czujnikami elektromagnetycznymi (jak w zaawansowanych systemach bezpieczeństwa aktywnego), co wymaga precyzyjnych specyfikacji przenikalności magnetycznej.

Nie mniej ważna jest obróbka powierzchniowa. Surowa stal tłoczona jest bardzo narażona na korozję, która może spowodować zaklinowanie mechanizmu. Aby temu zapobiec, komponenty poddawane są rygorystycznym anodowanie lub pozłacanie cynkowo-niklowe . To nie tylko spełnia wymagania testu mgły solnej (zazwyczaj 72 do 96 godzin bez rdzy czerwonej), ale również zapewnia płynne działanie mechaniczne przycisku zwalniającego i zatrzasku.

Proces tłoczenia progresywnego

Wytłaczanie seryjne klamek pasów bezpieczeństwa jest prawie wyłącznie wykonywane przy użyciu stamping progresywny . Ten proces umożliwia szybką, ciągłą produkcję złożonych kształtów z jednego wałka metalu. Przepływ pracy zwykle wykorzystuje prasy o dużej tonażu, często w zakresie 400 do 600 ton , zdolne do wywierania ogromnych sił potrzebnych do cięcia i formowania stali o dużej grubości z precyzją na poziomie mikronów.

- Karmienie: Dozownik serwo rozwinia wałek stali do prasy z dokładnym synchronizowaniem, minimalizując odpady materiałowe.

- Kucie i gięcie: Matrica wykonuje jednocześnie wiele operacji na różnych stanowiskach. W miarę przesuwania się paska prasa przebija otwory na mechanizm zatrzasku i zgina stal w kształt litery U, potrzebny do obudowy klamry pasów bezpieczeństwa.

- Formowanie i kalicowanie: Kluczowe elementy, takie jak rampa zatrzasku, są kute (kompresowane) w celu utwardzenia powierzchni i zapewnienia płynnego wsuwania języka.

Nowoczesne linie tłoczenia często integrują Class 1-JIS (Japanese Industrial Standards) precyzję, zapewniając, że każdy ruch zachowuje tolerancje na poziomie ±0,02 mm. Taki poziom dokładności jest warunkiem niezbędnym; odchylenie nawet o ułamek milimetra może spowodować zaklinowanie klamry lub jej fałszywe zatrzasknięcie, co prowadzi do katastrofalnego uszkodzenia podczas wypadku.

Kontrola jakości i zapobieganie wadom

W produkcji komponentów krytycznych dla bezpieczeństwa «zero wad» to wymóg, a nie cel. Najtrudniejszym wyzwaniem w tłoczeniu klamek pasów bezpieczeństwa jest kontrola zadziory —małych, ostrych krawędzi metalowych pozostawionych przez proces cięcia. Jeżeli natręt oderwie się wewnątrz mechanizmu, może on zablokować przycisk zwalniania lub uniemożliwić całkowite zatrzasknięcie się zatrzasku. Producenci stosują zautomatyzowane systemy usuwania natrętów oraz wygładzanie w bębnach, aby zapewnić gładkie i zaokrąglone krawędzie.

Surowe protokoły testowania weryfikują właściwości fizyczne tłoczonych elementów. Test wytrzymałości na rozciąganie rozciąga wygięty zespół aż do uszkodzenia, aby zapewnić spełnienie lub przekroczenie minimalnych wymagań obciążenia (zazwyczaj około 5000 funtów lub 22 kN dla pasów dorosłych). Dodatkowo, testowanie cykliczne symuluje lata użytkowania poprzez dziesiątki tysięcy cykli wkładania i wysuwania języka, aby zweryfikować, że sprężyna zatrzasku i płyta blokująca nie ulegają zmęczeniu metalu.

Zaawansowani producenci wykorzystują również wtrysk z wstawkami gdzie tłoczony szkielet metalowy umieszczany jest w formie wtryskowej do tworzywa sztucznego. Ten proces otacza metal trwałą obudową z ABS-u lub nylonu. Kontrola jakości koncentruje się na zapewnieniu, że wysoka temperatura wtrysku tworzywa nie wyżarza ani nie osłabia tłoczonych sprężyn metalowych.

Standardy regulacyjne i zgodność

Żaden komponent pasa bezpieczeństwa nie może trafić na rynek bez rygorystycznej zgodności z przepisami. W Stanach Zjednoczonych obowiązującym standardem jest FMVSS 209 (Federal Motor Vehicle Safety Standard nr 209), który określa wymagania dotyczące zestawów pasów bezpieczeństwa. Ten standard wyznacza siłę zwolnienia (zwykle mniejszą niż 45 funty) oraz wytrzymałość zestawu pod obciążeniem. Producent musi prowadzić szczegółową dokumentację i zapewniać śledzenie każdej partii użytej stali.

Na całym świecie normy takie jak ISO 6683 (dla maszyn roboczych) oraz ECE R16 (Europa) nakładają podobne, lecz różne wymagania. Na przykład normy ISO dla ciężkiego sprzętu często wymagają innych geometrii zatrzasków, aby umożliwić pracę w rękawicach lub w warunkach dużego zanieczyszczenia. Kompetentny partner wykonujący tłoczenie musi znać te regionalne różnice i być w stanie dostarczyć certyfikaty materiału (protokoły badawcze hutnicze), które pozwalają prześledzić stal aż do huty, w której została wyprodukowana.

| Standard | Region | Podstawowe wymaganie |

|---|---|---|

| FMVSS 209 | USA | Siła zwolnienia < 45 funtów; obciążenie rozciągające 5 000 funtów. |

| ECE R16 | Europa | Dynamiczne testy zderzeniowe; trwałość zwijania. |

| ISO 6683 | Globalne | Szczegóły dla maszyn roboczych i rolniczych. |

Przewodnik zakupowy: Wybór producenta

Wybór dostawcy elementów pasów bezpieczeństwa wykonanych metodą tłoczenia wymaga staranności wykraczającej poza porównywanie cen. Nabywcy muszą upewnić się, że producent posiada Certyfikacja IATF 16949 , globalną specyfikację techniczną dotyczącą systemów zarządzania jakością w przemyśle motoryzacyjnym. Certyfikat ten gwarantuje, że dostawca dysponuje odpowiednimi procesami zarządzania ryzykiem oraz zapobiegania wadom.

Poszukuj producentów z możliwościami wewnętrznego projektowania narzędzi. Dostawca, który sam projektuje i utrzymuje własne matryce progresywne, może szybciej reagować na zmiany konstrukcyjne i natychmiast rozwiązywać problemy jakościowe. Zapytaj konkretnie o ich możliwości prasowe; producenci ograniczeni do mniejszych pras (poniżej 200 ton) mogą mieć trudności z obróbką grubościennego stali potrzebnej do produkcji wytrzymałych klamerek.

Dla firm motoryzacyjnych poszukujących partnera potrafiącego pokonać lukę między szybkim prototypowaniem a produkcją seryjną, Shaoyi Metal Technology oferta kompleksowych rozwiązań tłoczenia. Dzięki prasom o mocy do 600 ton i certyfikacji IATF 16949 specjalizują się w dostarczaniu wysokodokładnych komponentów samochodowych — od złożonych wahaczy po elementy bezpieczeństwa krytyczne dla pasów bezpieczeństwa — umożliwiając płynne skalowanie od wstępnych partii prototypowych liczących 50 sztuk do milionów jednostek.

Podsumowanie

Proces tłoczeniu klamek pasów bezpieczeństwa to dziedzina określona nieustępliwą precyzją i bezpieczeństwem. Od wyboru certyfikowanej stali węglowej po końcowe etapy tłoczenia matrycą progresywną na prasie 400-tonowej, każdy krok jest dokładnie przeliczony, by zapobiec awarii. Dla producentów OEM i dostawców pierwszego rzędu priorytetem musi być zawsze pozyskiwanie wyłącznie od certyfikowanych producentów, którzy rozumieją, że klamra pasa bezpieczeństwa to nie tylko tloczony element — to podstawowa linia łącząca pasażera z przeżyciem.

Często zadawane pytania

1. Jaka jest różnica między klamrami pasów bezpieczeństwa tłoczonymi a odlewanymi metodą ciśnieniową?

Zatłacane przeszywki są wykonywane z blachy (zazwyczaj stalowej) za pomocą prasy, co skutkuje elementem o wysokiej wytrzymałości na rozciąganie i sprężystości. Przeszywki odlewane pod ciśnieniem wytwarza się poprzez wtłaczanie stopionego metalu (często cynku lub aluminium) do formy. Blacha tłoczona jest zazwyczaj preferowana dla głównych elementów nośnych ze względu na lepszą integralność strukturalną przy naprężeniu, podczas gdy odlewanie pod ciśnieniem jest często stosowane do złożonych dekoracyjnych obudów lub niepodlegających obciążeniom suwaków wewnętrznych.

2. Jak testuje się tłoczone części pasów bezpieczeństwa pod kątem odporności na korozję?

Tłoczone części poddaje się testowi mgły solnej (ASTM B117), aby ocenić trwałość powłoki lub pokrycia. Części są narażane na mgłę solną przez ustalony czas (np. 96 godzin) i sprawdzane pod kątem pojawienia się rdzy czerwonej. Zapewnia to, że mechanizm blokujący nie zaciągnie się przez rdzę, nawet w wilgotnych lub przybrzeżnych warunkach.

3. Czy tłoczenie wielostadialne może obsłużyć złożony kształt przeszywki?

Tak, tłoczenie progresywne jest idealne dla złożonych kształtów. Matryca zawiera wiele stacji, w których taśma metalowa jest kolejno przebijana, gięta, koinowana i formowana. Do ostatniej stacji płaska taśma zostaje przekształcona w złożony, trójwymiarowy element gotowy do montażu lub formowania wtryskowego.

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —

Małe partie, wysokie standardy. Nasza usługa szybkiego prototypowania sprawia, że weryfikacja jest szybsza i łatwiejsza —